Цементация стали ее сущность и назначение

Цементация стали ее сущность и назначение

Сущность и назначение процесса цементации стали

Цементация стали: назначение и особенности процесса. Способы обработки поверхности металла. Возможность выполнения работ в домашних условиях. Свойства поверхности после обработки.

Цементация стали – это высокотемпературный процесс, сопровождающийся насыщением поверхности атомарным углеродом. В результате повышаются качественные характеристики верхнего слоя изделия, в частности крепость, что увеличивает стойкость к различным нагрузкам. Метод начал применяться еще с середины девятнадцатого века: сталь производили путем сквозной цементации железа.

По технологии обработки цементация схожа с азотированием, с одним отличием – вторая технология насыщает верхний слой азотом, придавая обработанным изделиям антикоррозийные свойства. Азотирование применяют при работе со сталью, содержащей такие элементы, как хром, алюминий, титан и другие. Это связано с тем, что соединения данных металлов отличаются прочностью и высокой устойчивостью к температурным воздействиям.

Существуют несколько способов цементации стали. Некоторые из них пригодны для применения в домашних условиях. Все это будет рассмотрено в данной статье.

Сущность и назначение процесса цементации

Цементация металла – одна из разновидностей химико-термической обработки поверхностей наряду с азотированием, цианированием и алитированием. Сущность и ее назначение заключаются в диффузионном насыщении поверхности заготовки атомами углерода. В результате повышаются следующие характеристики:

- твердость;

- прочность;

- стойкость к механическим воздействиям.

Температуру цементации выбирают исходя из требуемой степени науглероживания заготовки. Она находится в диапазоне от 800 до 950 °C. Технологию применяют для обработки низкоуглеродистой или легированной стали. Это связано с тем, что внутренняя часть детали должна оставаться вязкой после закалки. Глубина насыщенного слоя может достигать 2,5 мм в зависимости от интенсивности воздействия.

Высокая температура необходима для активизации углерода, который играет ключевую роль в цементации. В этом случае он легко проникает в межкристаллическое пространство стали и усваивается там.

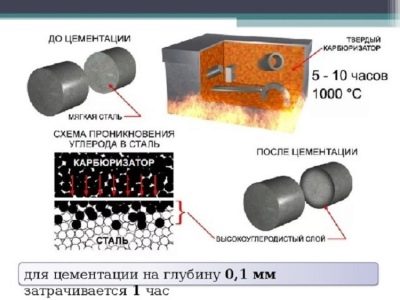

Технология отличается низкой скоростью взаимодействия стали с углеродом. Для получения слоя толщиной 0,1 мм требуется в среднем один час. Примечательно, что процесс имеет прямую зависимость: глубина цементации не влияет на время обработки.

Методы цементации металлов и сплавов

- твердая среда;

- газовая среда;

- жидкая среда;

- вакуум;

- с применением специальной пасты;

- цементация в электролите.

Вышеперечисленные методы отличаются технологией и глубиной насыщения. Рассмотрим их подробнее.

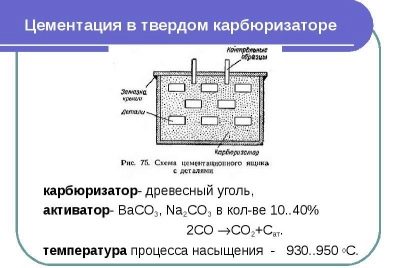

Цементация с использованием твердой среды

Для цементации стали по данной технологии используют специальные углеродсодержащие вещества, которые называются карбюризаторами.

Карбюризаторы способны отдавать углерод материалам, расположенным по соседству. Для этого необходима высокая температура.

Наибольшей популярностью пользуются следующие карбюризаторы:

- березовый древесный уголь;

- дубовый древесный уголь.

Иногда применяют их смесь. Для работы уголь дробится на фракции, размер которых не должен превышать 10 мм. После этого он смешивается с солью угольной кислоты из любого металла щелочной группы. Массовая доля угля в составе, как правило, достигает 88–90%. Перед применением смесь просеивают с целью удаления наиболее мелких фракций вроде пыли и крошек.

- Сухой. В этом случае соль и уголь тщательно перемешивают. В противном случае результат будет некачественным: на поверхности будут видны необработанные участки стали.

- Мокрый. Уголь поливают водным соляным раствором, после чего высушивают. Уровень влажности рабочей смеси не должен превышать 6–7%.

Последний способ считают наиболее эффективным для качественной модификации стали.

Процесс насыщения поверхности углеродом выглядит следующим образом:

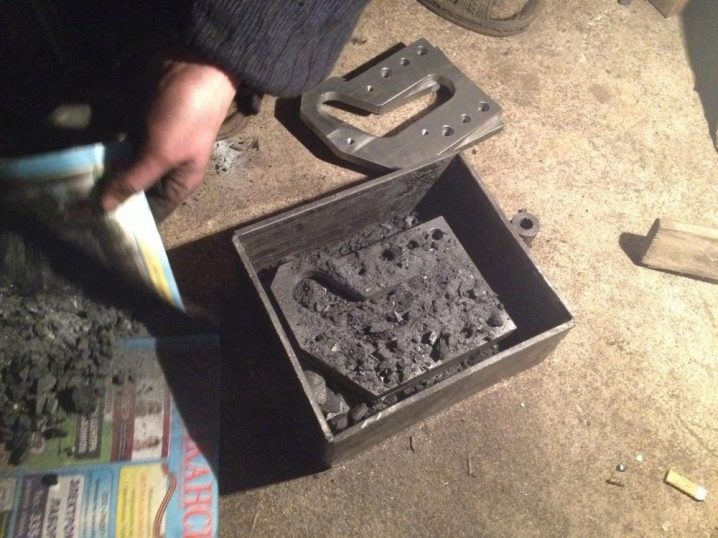

- Рабочую смесь насыпают в ящики, изготовленные из термостойкого материала. Форма и размеры зависят от типа обрабатываемых деталей.

- Объекты для цементации помещают в ящик. Угольная смесь должна быть равномерно распределена по внутренней поверхности.

- Во избежание утечек производят герметизацию емкости, обрабатывая закладную часть шамотной глиной.

- Ящик помещают в печь, которую прогревают до 700 °C.

- На данном этапе осуществляют визуальный контроль процесса: все нагреваемые элементы должны иметь ровный цвет без темных пятен на поверхности.

- Температуру в печи повышают до рабочего уровня: 800–950 °C. Начинается процесс активного освобождения углерода и его проникновения в межкристаллическую решетку стали.

- Время обработки зависит от требуемой глубины цементации стали.

Процесс цементации в газовой среде

Для получения газа используют керосин ввиду неустойчивости углерода в его составе. Часть газа подвергают модификации для увеличения глубины проникновения.

Как и в предыдущем способе, для обработки используют специальные, герметично закрытые печи.

Технология отличается длительным процессом обработки. Для получения насыщенного слоя стали глубиной 1,2 мм необходимо 15 часов при 900 °C. Для ускорения реакции необходимо повысить температуру.

Современные предприятия проводят обработку с применением горючих природных газов, которые поддерживают углеродный баланс внутри печи.

Проведение цементации в жидкой среде

- Соляной раствор наливают в специальную емкость.

- В жидкость опускают детали.

- Раствор нагревают до рабочей температуры, которая составляет 850 °C.

- Заготовку выдерживают заданное время. Обычно оно не превышает 3 часов.

Достоинства данного метода – высокая скорость реакции и равномерное покрытие поверхности стали. Недостатком является глубина проникновения углерода – до 0,5 мм.

Цементация в вакууме

- Стальную заготовку помещают в камеру.

- Из корпуса выкачивают весь воздух, создавая вакуум.

- Печь нагревают до рабочей температуры.

- Деталь выдерживают определенное время.

- В камеру подают углеводородный газ под давлением.

- Под действием вакуума углерод активно внедряется в кристаллическую решетку.

- Науглероживание стали выполняют в несколько этапов в зависимости от требуемой глубины проникновения.

- В камеру подают инертный газ, охлаждая температуру.

Из достоинств необходимо выделить полное отсутствие кислорода, что повышает качество обработки.

Способы цементации пастами

В электролитическом растворе

Данный метод обработки стали имеет сходство с гальванизацией. Процесс проходит в растворе электролита, в котором под действием электричества образуются свободные атомы углерода. Температуру и напряжения устанавливают в зависимости от необходимой глубины проникновения.

Можно ли цементировать сталь в домашних условиях

В случае необходимости можно цементировать металл в домашних условиях. Как правило, для этих целей выбирают технологию обработки в твердой среде. Время насыщения может занимать несколько часов, поэтому основная сложность кустарных работ – поддержание заданной температуры на протяжении всего цикла.

Качество домашней обработки значительно ниже, чем в условиях промышленных установок. Кроме того, рентабельность работ может обеспечить только большое количество обрабатываемых деталей, что не всегда возможно.

Свойства металла после обработки

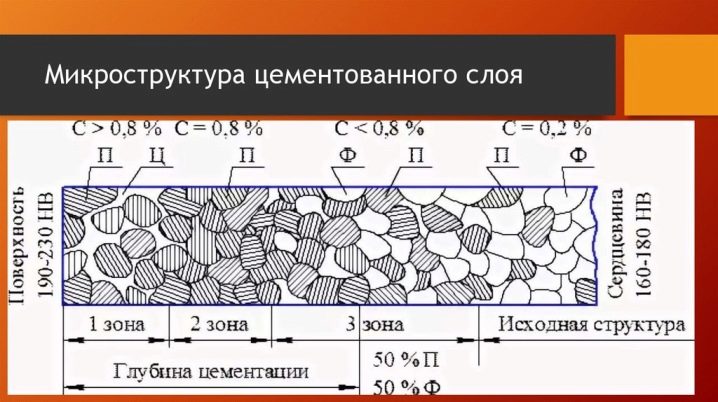

В результате насыщения углеродом твердость верхнего слоя может достигать 64 HRC. Интенсивное температурное воздействие изменяет структуру после цементации.

Для нивелирования этих свойств заготовку подвергают повторной обработке и закалке с последующими нормализацией или отпуском в зависимости от типа стали.

Во время закалки благодаря образованию феррита происходит измельчение зерновой структуры.

Во избежание поверхностных деформаций на завершающем этапе проводят низкотемпературный отпуск стали.

Цементацию стали применяют для получения высокопрочной поверхности, которая способна выдерживать значительные нагрузки, что увеличивает срок эксплуатации. А вы когда-нибудь пробовали обрабатывать детали по данной технологии в домашних условиях? Расскажите о качестве полученного продукта в комментариях.

Все о цементации металла на примере стали

Цементация, осуществляемая в различных средах и исключительно под воздействием высоких температур, является очень распространенным методом химико-термической обработки металла, успешно применяемым уже не один десяток лет.

Подготовка деталей для цементации

Сущность процесса цементации

Смысл любых методов химико-термической обработки металлов, к числу которых относится и цементация стали, заключается в том, что изделие нагревают до высокой температуры в специальной среде (жидкой, твердой или газообразной). Такое воздействие приводит к тому, что меняется химический состав металла – поверхность обрабатываемого изделия насыщается углеродом, в итоге становится более твердой и износостойкой. Что важно, сердцевина обработанных деталей остается вязкой.

Добиться желаемого эффекта после такого воздействия на металл можно лишь в том случае, если обработке подвергают низкоуглеродистые стали, в составе которых углерода содержится не более 0,2%. Для того чтобы выполнить цементацию, изделие нагревают до температуры 850–950 градусов Цельсия, а состав среды подбирают таким образом, чтобы она при нагреве выделяла активный углерод.

Если цементацию стали проводить квалифицированно, можно не только изменить химический состав металлического изделия, но также преобразовать его микроструктуру и даже фазовый состав. В результате удается значительно упрочнить поверхностный слой детали, придать ему характеристики, сходные со свойствами закаленной стали. Для того чтобы добиться таких результатов, необходимо правильно подобрать параметры химико-термической обработки металла – температуру нагрева и время выдержки обрабатываемого изделия в специальной среде.

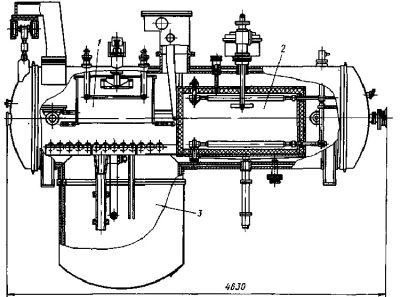

Оборудование для вакуумной цементации стали

Данная технологическая операция является достаточно продолжительной по времени, так как процесс насыщения поверхностного слоя стали углеродом проходит очень медленно (0,1 мм за 60 минут). Учитывая тот факт, что упрочненный поверхностный слой для большинства изделий должен составлять не менее 0,8 мм, можно рассчитать, что на выполнение цементации металла необходимо будет затратить не менее 8 часов. Основными типами сред для выполнения цементации металла (или, как их правильно называют, карбюризаторами) являются:

- газообразные среды;

- растворы электролитов;

- пастообразные среды;

- кипящий слой;

- твердые среды.

Наиболее распространенными являются газообразные и твердые карбюризаторы.

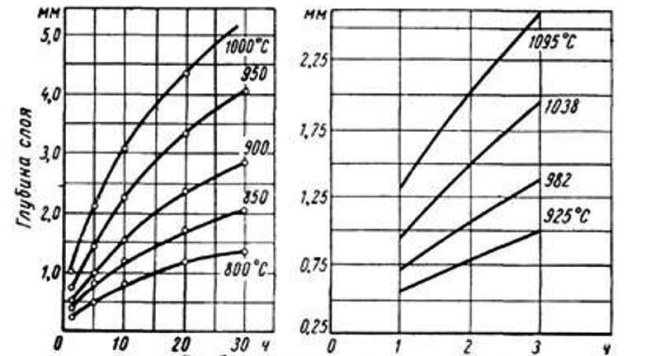

Зависимость толщины цементованного слоя от времени и температуры обработки

Проведение цементации стали в твердой среде

Чаще всего для выполнения цементации металла в твердой среде используется смесь, состоящая из углекислого натрия, бария или кальция и березового или дубового древесного угля (70–90%). Перед этим все компоненты такой смеси измельчаются до фракции 3–10 мм и просеиваются, что необходимо для удаления слишком мелких частиц и пыли.

После того, как компоненты смеси для химико-термической обработки металла подготовлены, их можно смешать несколькими способами.

- Компоненты смеси (соль и уголь) тщательно перемешиваются в сухом состоянии. Если пренебречь этим требованием, то после окончания процесса цементации на поверхности изделия могут образоваться пятна.

- Соль растворяют в воде и полученным раствором поливают древесный уголь, после чего его просушивают до достижения влажности не более 7%.

Следует отметить, что второй способ предпочтительнее, так как позволяет получить смесь с более равномерным составом.

Как в производственных, так и в домашних условиях цементация изделий из стали выполняется в ящиках, в которые засыпан карбюризатор. Чтобы улучшить качество поверхностного слоя обрабатываемого металла, а также сократить время, идущее на прогрев ящиков, лучше всего изготавливать их максимально приближенными к размерам и формам деталей.

Оптимальные условия для протекания цементации стали можно создать, исключив утечку газов, образующихся в карбюризаторе в процессе нагрева. Для этого ящики, у которых должны быть плотно закрывающиеся крышки, тщательно обмазывают огнеупорной глиной перед помещением в печь.

Естественно, использовать специально изготовленные ящики целесообразно лишь в промышленных условиях. Для цементации металла в домашних условиях применяют ящики стандартных размеров и формы (квадратные, прямоугольные, круглые), подбирая их в зависимости от количества обрабатываемых деталей и внутренних размеров печи.

Оптимальным материалом для таких ящиков является жаростойкая сталь, но может быть использована и тара из малоуглеродистых сплавов. Технологический процесс цементации изделий из металла выглядит следующим образом.

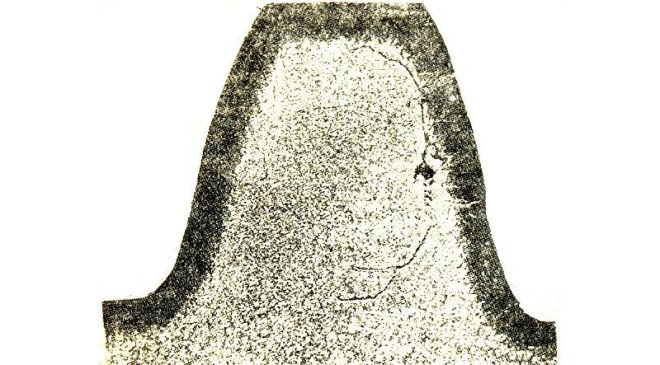

Наглядное изображение изменения структуры после цементации

- Подготовленные для обработки детали укладывают в ящики, пересыпая слоями карбюризатора.

- Наполненные ящики, обмазанные огнеупорной глиной, помещают в предварительно прогретую печь.

- Выполняют так называемый сквозной прогрев ящиков с деталями, при котором они нагреваются до температуры 700–800 градусов Цельсия. О том, что ящики хорошо прогрелись, судят по цвету подовой плиты: на ней не должно быть темных пятен в местах соприкосновения с тарой.

- Температуру в печи поднимают до 900–950 градусов Цельсия. Именно при таких значениях проводят цементацию стали.

Высокая температура и специальная среда, в которой находится металл, способствуют тому, что происходит диффузия атомов активного углерода в кристаллическую решетку стали. Следует отметить, что выполнение цементации стали возможно в домашних условиях, но часто не позволяет добиться желаемого эффекта. Объясняется это тем, что для процесса цементации необходима длительная выдержка детали при высокой температуре. Как правило, это трудно обеспечить в домашних условиях.

Цементация деталей в газовой среде

Авторами данной технологии являются С. Ильинский, Н. Минкевич и В. Просвирин, которые под руководством П. Аносова впервые использовали ее на комбинате в г. Златоусте. Суть данной технологии заключается в том, что обрабатываемые детали из металла нагреваются в среде углеродосодержащих газов, которые могут быть искусственного или природного происхождения. Чаще всего используется газ, который образуется при разложении продуктов нефтепереработки. Такой газ получают следующим способом:

- нагревают стальную емкость и подают в нее керосин, который при испарении разлагается на смесь газов;

- состав некоторой части (60%) полученного газа модифицируют (крекирование).

Полученная смесь и используется для выполнения химико-термической обработки стали.

Процесс цементации стали

Если цементацию стали провести с применением только пиролизного газа, без добавления крекированного, то глубина науглероженного слоя будет недостаточной. Кроме того, в таком случае на поверхности обрабатываемой детали осядет большой слой сажи, на удаление которого может уйти много времени и сил.

Печи, которые используются для выполнения газовой цементации металла, должны герметично закрываться. На современных производственных предприятиях применяют два основных типа таких печей: методические и стационарные. Сам процесс цементации в газовой среде выглядит следующим образом. Обрабатываемые детали помещают в печь, температуру в которой доводят до 950 градусов Цельсия. В нагретую печь подают газ и выдерживают в нем детали определенное время.

По сравнению с цементацией стали с использованием твердого карбюризатора, данная технология имеет ряд весомых преимуществ:

- обеспечение лучших условий для обслуживающего персонала;

- высокая скорость достижения требуемого эффекта за счет того, что детали в газовой среде могут выдерживаться меньшее количество времени (к тому же не требуется время для приготовления твердого карбюризатора).

Цементация стали в домашних условиях

В каких еще средах может проводиться цементация стали

Отдельные сорта углеродистых, низкоуглеродистых и легированных сталей, в частности 15, 20, 20ХГНР, 20Х, 20Х2Н4А, 18Х2Н4ВА, 20Г, 12ХН3А и др., могут проходить цементацию в других средах.

В такой среде можно науглероживать только детали, отличающиеся небольшими размерами. Основывается данный метод на анодном эффекте, благодаря которому и происходит насыщение поверхности металла углеродом, содержащимся в растворе электролита. Для того чтобы раствор содержал достаточное количество активного углерода, в него добавляют глицерин, ацетон, сахарозу и другие вещества. Перед тем, как поместить деталь из стали в раствор, его нагревают до температуры 450–1050 градусов Цельсия (в зависимости от обрабатываемого металла и размеров детали). Для разогрева раствора используют электрический ток с напряжением 150–300 В.

Цементацию стали по данной технологии проводят в среде раскаленного газового потока, формируемого при прохождении метана и эндогаза через слой нагретого мелкоизмельченного (0,05–0,2 мм) корунда.

Для науглероживания поверхности металла по данной технологии используются специальные пасты, состоящие из желтой соли, древесной пыли и сажи. Перед обработкой деталь обмазывают такой пастой и просушивают, а только затем нагревают до температуры 910–1050 градусов Цельсия при помощи токов высокой частоты.

По какой бы технологии ни была выполнена цементация стали, после ее окончания рекомендуется провести отпуск металла.

Цементация стали

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Процесс цементации

Целью цементация стали является повышение эксплуатационных характеристик детали. Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Для достижения данных требований требуется высокая температура, среда, выделяющая свободный углерод. Процесс цементации применим к сталям с содержанием углерода не больше двух десятых долей процента.

Для науглероживания слоя наружной поверхности, детали нагревают с использованием печи до температуры в диапазоне 850С — 950С. При такой температуре происходит активизация выделения углерода, который начинает внедряться в межкристаллическое пространство решетки стали.

Цементация деталей достаточно продолжительный процесс. Скорость внедрения углерода составляет 0,1 мм в час. Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

Влияние на глубину слоя продолжительности цементации

На графике наглядно показано на сколько зависит продолжительность по времени от глубины наугрероживаемого слоя и температуры нагрева.

Технологически цементация сталей производится в различных средах, которые принято называть карбюризаторами. Среди них выделяют:

- твердую среду;

- жидкую среду;

- газовую среду.

Поверхностный слой, получаемый цементацией

Стали под цементацию обычно берутся легированные или же с низким содержанием углерода: 12ХН3А,15, 18Х2Н4ВА, 20, 20Х и подобные им.

Способы цементации

Цементация получила широкое распространение при обработке зубчатых колес и других деталей, работающих при ударных нагрузках. Высокая твердость рабочих поверхностей обеспечивает продолжительный срок работы, а достаточно вязкая середина позволяет компенсировать ударные нагрузки.

Разработаны множество способов науглероживания. Чаще всего используются следующие:

- в твердой среде;

- в жидкости;

- в газе;

- в вакууме.

Как происходит процесс цементации с использованием твердой среды

В качестве твердого карбюризатора берется смесь древесного угля (береза, дуб) и соли угольной кислоты с кальцием и другими щелочными металлами. Количество древесного угля может достигать 90%. Для приготовления смеси компоненты дробятся для улучшения выхода углерода. Размер частиц не должен превышать 10 мм. Так же не должно быть микроскопических частив в виде пыли и крошек, поэтому смесь просеивается.

Цементация стали в твердой среде

Для получения готовой смеси пользуются двумя способами. Первый – соль с углем в сухом состоянии тщательно перемешивается. Второй способ – из соли получают раствор. Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Смесь насыпается в ящики. После чего в них помещают детали. Для исключения оттока газа, получаемого во время нагрева, ящики подвергаются герметизации. Плотно закрывающую крышку дополнительно замазывают шамотной глиной.

Ящики подбираются в зависимости от формы детали, их количества и объема засыпанной смеси. Обычно они бывают прямоугольными и круглыми. Материалом для изготовления ящиков может служить сталь как жаростойкая, так и низкоуглеродистая.

Технологический процесс цементации стали можно представить в следующем порядке:

- Детали, предназначенные под цементацию, закладываются в металлические ящики, при этом равномерно пересыпаются угольным составом.

- Ящики герметизируются и подаются в заранее нагретую печь.

- Первоначально производится прогрев до температурных показаний порядка 700С — 800С.

- Контроль прогреваемости производится визуально. Ящики и подовая плита имеют равномерный цвет без затемненных пятен.

- Далее температуры в печи увеличивают до требующихся 850С 950С. В данном диапазоне происходит диффузия внедрения атомов углерода.

- Длительность выдерживания деталей в печи напрямую зависит от требуемой толщины слоя.

Как происходит процесс цементации в газовой среде

Цементация стали в среде газов производится при массовом выпуске деталей. Глубина цементации не превышает 2-х мм. Используемые газы – естественные или искусственные газы, содержащие углерод. Обычно используется газ, получающийся при распаде нефтепродуктов.

Цементация стали в газовой среде

Его получают в большинстве случаев нагреванием керосина. Больше половины газа подвергают модификации, его крекируют.

Активный углерод при данном способе обработки получается при распаде, и формула имеет следующий вид:

Если пиролизный газ использовался без модифицированного, то в результате обогащенный слой металла будет недостаточным. К тому же пиролизный газ создает обильную сажу.

Печи для данного способа цементации должны быть герметичными. Обычно пользуются стационарными печами, но как вариант методическими.

Цементацию стали и технологический процесс можно представить в следующем порядке:

Подвергаемые цементации изделия помещаются в печь. Температура поднимается порядка 910С — 950С. Производится подача газа в печь. Выдержка в газовой среде определенное время.

Длительность термического воздействия составляет 15 часов при температуре в 920С с получаемым слоем 1,2 мм. Для ускорения производственного процесса температуру поднимают. Уже при 1000С получить такой же науглероженный слой возможно за 8 часов.

В последнее время широкое применение нашел способ проведения процесса в эндотермической среде. Во время активного науглероживания в газовой среде поддерживается значительный потенциал углерода за счет введения природного газа (пропана, бутана или метана). На этот период концентрация газ из нефтепродуктов устанавливается на уровне 1%.

Процесс проведения цементации в жидкой среде

Жидкая среда – это расплавленные соли. В качестве солей используются карбонаты металлов, правда, металлы должны быть щелочными с низкой температурой плавления. Температура проведения цементации при данном методе составляет 850С. Процесс происходит во время погружения деталей в ванну с расплавом и выдерживании их там.

Цементация стали в жидкой среде

Цементация в жидкой среде отличается не большим насыщенным слоем, который не превышает 0,5 мм. Соответственно времени занимает до 3 часов. Среди достоинств следует отметить: обработанные детали имеют незначительную деформацию, а также возможна закалка без промежуточного этапа.

Как происходит процесс цементации в вакууме

Недостаточное давление, создаваемое в печи, значительно сокращает время проведения обработки. Цементацию стали и технологический процесс можно представить в следующем порядке:

- При данном методе детали помещаются в холодную печь.

- После герметизации камеры нагрева в ней создается вакуум.

- Затем производят нагрев до требуемой температуры.

- Производится выдержка, которая занимает до часа по времени. За это время выравнивается температура и с поверхности нагретых деталей осыпаются загрязнения, мешающие науглероживанию.

- Затем подается в камеру углеводородный газ под давлением. За счет чего происходит активная фаза обогащения поверхностного слоя.

- На следующем этапе происходит диффузионное внедрение углерода. На этом этапе в камере опять создают вакуумическое давление.

- За короткий промежуток времени не получается требуемого науглероженного слоя, поэтому процесс повторяют до тех пор, пока не получится требуемая глубина. Обычно результат получается за три стадии.

- Охлаждение до температуры окружающей среды происходит в печи под действием инертных газов под разным давлением.

Печь для вакуумной цементации

Процесс полностью компьютеризирован. За подачей газа, температурой, давлением следит программа, отвечающая за весь технологический процесс. Среди достоинств следует отметить:

- регулирование количества углерода;

- отсутствие кислорода предотвращает образование окислов;

- газ проникает даже в отверстия минимального диаметра;

- чередование процессов происходит при равных условиях;

- полная автоматизация; сокращенные сроки.

Процесс проведения цементации пастами

При производстве разовых работ рациональнее пользоваться пастами для проведения цементации. В составе пасты находятся: сажа с пылью древесного угля. Толщина слоя наносимой пасты должна быть восьмикратно увеличена для получения требуемого насыщенного слоя.

После нанесения состав просушивается. Для процесса цементации используются индукционные высокочастотные печи. Температура проведения процесса достигает 1050С.

Как происходит процесс цементации в электролитическом растворе

Процесс во многом схож с гальваническим покрытием. В нагретый раствор электролита помещается заготовка. Подведенный ток вызывает получение активного углерода и способствует его проникновению в поверхность стальной заготовки.

Таким способом подвергают обработке детали, имеющие небольшой размер. Параметры для прохождения цементации: напряжение тока – 150-300В, температура 450-1050С.

Свойства металла после обработки

После проведения цементации твердость науглероженного слоя достигает: 58-61 HRC на легированных сталях и 60-64 HRC на низкоуглеродистых сталях. Длительное нахождение стали при высоких значениях температуры, вызывает изменение структуры металла.

Структура стали после цементации

Для исправления крупного зерна металла детали после цементации подвергаются повторному нагреву и закалке с последующим отпуском или нормализацией.

Закалка производится при температуре, не превышающей 900С. В металле происходит измельчение зерна за счет получения перлита и феррита.

Вместо закалки для легированных сталей производят нормализацию. После сквозного прогрева в середине детали образуется мартенсит. Нагрев детали зависит от марки стали, из которой она была изготовлена.

Режимы термической обработки стали после цементации

В качестве заключительной фазы проводят низкотемпературный отпуск, который позволяет устранить поверхностные напряжения и деформации, вызванные высокотемпературной обработкой.

Недостатки цементации

Как было выше сказано основным недостатком после цементации остается изменение структуры металла. В связи с этим требуется дополнительная обработка, что увеличивает время и так длительного процесса цементации.

Для проведения работ требуется обученный и высококвалифицированный персонал. Среди недостатков следует выделить необходимость подготовки карбюризатора.

В заключение стоит отметить, что цементация позволяет использовать, стали с низким содержанием углерода для изготовления ответственных деталей с длительным сроком эксплуатации, что значительно снижает конечную стоимость.

Для защиты поверхностей, не предназначенных под цементацию, пользуются пастами, намеднением или закладывают увеличенные допуски под обработку.

Цементация металла

Чтобы на поверхности металла образовался твердый износостойкий слой, прибегают к методу цементации. Завод металлоконструкций ЧЗМК выполняет различные виды обработки стали.

Сущность и назначение процесса цементации

Эта технология еще называется науглероживанием. Классическая цементация металла предполагает обработку при повышенной температуре в среде, богатой углеродами. Изначально это были твердые вещества, но сегодня используют и другие методы. Чтобы закрепить эффект, в конце необходима закалка с низким отпуском.

Цементацию называют эффективным видом химико-термической обработки, а применяют в отношении нескольких видов металла:

- низкоуглеродистой стали, в которой уровень содержания углерода колеблется в пределах 0,1% – 0,18%;

- низкоуглеродистых легированных сплавов;

- металлов, в которых углерода содержится в объеме 0,2% – 0,3%, то есть среднеуглеродистых, при условии, что это крупногабаритные детали.

К цементации стали прибегают, четко рассчитывая, насколько глубоко необходимо насыщение углеродом. Хотя условно этот слой называют поверхностным, глубина воздействия разнится, в зависимости не только от вида металла, но и от размера изделия. В среднем насыщение углеродом при цементации затрагивает толщину до 0,5 – 2 мм. Однако для очень мелкой и тонкостенной детали границу уменьшают – вплоть до 0,1 – 0,3 мм. При цементации крупного и массивного изделия из металла углерод может проникать и в глубину, превышающую отметку в 2 мм.

Методы цементации металлов и сплавов

Выделяют несколько способов достижения вышеупомянутой цели. В первую очередь для цементации стали необходим карбюризатор. Это углеродосодержащие вещества, которыми и производят обработку металла при высокой температуре. Протекают процессы цементации и твердой, и в жидкой, и в газовой среде. Благодаря современным технологиям метод совершенствуется. И цементация металла теперь выполняется даже в специальных вакуумных печах.

Цементация с использованием твердой среды

Эта технология – одна из древнейших из числа химико-термических обработок металла. Считается, что ее начали использовать еще в 12 веке, если не раньше. Для цементации необходимы два ключевых условия:

- Погружение детали в карбюризатор.

- Поддержание высокой температуры.

В качестве карбюризатора для такого процесса цементации используют несколько видов веществ. Это может быть торфяной кокс либо каменноугольный полукокс. Но к ним добавляют активизаторы. Также возможно применение древесного угля в зернах, поперечник которых составляет в пределах 3.5 – 100 мм.

Процесс цементации начинается в того, что детали помещают в специальный ящик из стали. Важно, чтобы он запирался герметично – традиционно используется песчаный затвор. Важно правильное погружение изделий в карбюризатор – для достижения желаемой цели все стороны металла должны контактировать с углеродосодержащим веществом. Но при этом избегают контакта детали с деталью, как и со стенками ящика.

Выполнив подготовительные работы, переходят непосредственно к цементации. Это значит, что ящик отправляют в печь, где поддерживается высокая температура. Как правило, прогрев достигает 900 – 950 градусов. Ящик с изделиями из металла выдерживают при нужной температуре в течение определенного времени. Сколько именно выполнять цементацию, рассчитывают индивидуально.

Как правило, внутреннее содержимое доходит до нужной температуры за один час. После этого цементацию продолжают из расчета – 1 час на 0,1 мм цементированного слоя. Соответственно, для насыщения углеродом металла на глубину до 1 мм понадобится 10 часов.

Цементацию в твердом карбюризаторе выполняют и в ускоренном темпе. Главное условие этого способа – повышение температуры в печи до 980 градусов. Тогда и скорость насыщения изделий углеродом повышается. Например, проникновение на глубину 1 мм возможно всего за 5 часов. Но ускоренную цементацию при повышенной температуре используют реже. Дело в том, что процесс сопровождается формированием так называемой цементитной сетки. В результате обработка металла становится более длительной и трудозатратной: предстоит многократно пройтись по поверхности изделия, выполняя нормализацию – нагрев до определенной температуры, выдержку и охлаждение.

Процесс цементации в газовой среде

На современных заводах поставленной цели чаще добиваются, используя газовую углеродосодержащую среду. Благодаря новым решениям удается ускорить и упростить процесс. Принципиально он отличается от цементации в твердом карбюризаторе тем, что заготовки не нужно погружать в ящик, распределяя равномерно среди древесного угля или другого вещества. В целом все так же необходимо подержать изделия в печи при высокой температуре.

Цементацию в газовой среде удается выполнить ускоренными темпами благодаря специфике процесса. Ее выбирают для обработки заготовок большими партиями. Процедуру отличают следующие достоинства:

- Можно максимально точно задать концентрацию углерода в поверхностном слое металла.

- Так как нет необходимости в предварительном прогреве ящика, сокращается время выполнения операции.

- Процессы по максимуму автоматизированы и механизированы.

Цементацию в газовой среде фактически совмещают с последующими этапами обработки изделий. Например, закалка осуществляется из цементационной печи.

Для достижения необходимой цели используют такие газы, как метан и пропанбутановые смеси, к которым добавлены жидкие углеводы. Температура для успешной цементации рассчитывается исходя из характеристик заготовки и сплава. Традиционно процесс протекает в температурном диапазоне от 910 до 930 градусов. Преимущественно цементацию в газовой среде выполняют в печи шахтного типа. Длительность процедуры тоже разная – она может длиться от шести и до 12 часов.

Проведение цементации в жидкой среде

Этот способ предполагает использование специальной соляной ванны. В ее составе преобладает карбонат натрия – до 85%. К нему добавляют карбид кремния. Для поддержания процесса насыщения изделия углеродом температура поддерживается в пределах 880-900 градусов. Как правило, за полчаса удается пройти слой толщиной до 0,15 – 0,2 мм.

Процесс цементации в таком случае предполагает, что ванну приходится освежать каждые три часа. Для этого в массу вводят 0,5% карбида кремния. Еще понадобится введение углекислого натрия.

Недостаток способа заключается в том, что каждые полтора месяца такая ванна нуждается в полной замене. Кроме того, цементацию в жидкой среде нецелесообразно осуществлять, когда необходимо выполнить насыщение углеродом на глубину больше 0,2 мм. Преимущественно к ваннам прибегают, когда необходимо обработать презентационные либо тонкостенные изделия.

Цементация в вакууме

В данном случае предполагается воздействие на сплав при помощи температуры, цементационного газа в условиях пониженного давления. Для этого в печи создают газовую среду, в составе которой природный газ, чистый метан либо пропан. Газом-носителем может выступать азот.

Температура в оборудовании нагнетается до 980 – 1050 градусов. Давление колеблется от 7 до 55 пПа. Немаловажно, что газ постоянно циркулирует в печи, выполняя цементацию.

Для данного способа химико-термической обработки необходимо высокотехнологичное механизированное и автоматизированное оборудование. Поскольку оно должно неизменно удерживать давление и температуру на заданном уровне, параллельно осуществляя циркуляцию газа. Зато результат процесса превосходит все ожидания: детали выходят из печи светлыми, с чистыми поверхностями. Изделия не деформируются и не коробятся. Вакуумную цементацию выбирают, чтобы свести к минимуму потребность в окончательной доводке.

Способы цементации пастами

Вместо твердого карбюризатора, используют специальные пасты, чтобы ускорить и упростить задачу. Это масса, в которую входит древесно-угольная пыль и сажа, углекислый натрий и желтая кровяная соль. Еще в состав включают декстрин. Чтобы выполнить цементацию, необходимо развести смесь до консистенции, напоминающей густую сметану. Для этого используют раствор канцелярского клея в воде или керосине.

Детали погружают прямо в массу, но возможно нанесение состава кисточкой. Чтобы произошло насыщение поверхностного слоя углеводородом на глубину до 1 – 1,5 мм, понадобится покрытие пастой толщиной до 3-4 мм. Изделия располагают в цементационном ящике, который отправляют в печь. Там поддерживается температура в пределах 920 – 930 градусов.

В электролитическом растворе

Для повышения прочности металла и отвердения поверхностного слоя изделия погружают в многокомпонентные растворы электролитов. Способ называют скоростным, используется он применительно к небольшим деталям.

В данном случае температуру выставляют в пределах 450 – 1050 градусов. Поскольку это электрохимико-термическая обработка, используется постоянное напряжение от 150 до 300 В. Чтобы поддерживать температуру в нужных границах, анод от электролита отделен при помощи специальной парогазовой оболочки. Достижению цели способствует введение в электролит так называемых веществ-доноров. К ним относят сахарозу и глицерин, ацетон и этиленгликоль.

Можно ли цементировать сталь в домашних условиях

Поскольку для успешного процесса необходимо создать весьма специфические условия, включая крайне высокие температуры, дома практически невозможно выполнить насыщение металлических заготовок углеродом. Кроме того, важен профессиональный подход, чтобы добиться четко поставленной цели, не испортив изделия, а придав металлу желаемые характеристики.

Свойства металла после обработки

Ключевое отличие такого метода химико-термической обработки – в его результате. Благодаря цементации металла в результате насыщения поверхности углеродом при высокой температуре наружный слой получается крайне твердый и прочный. Сердцевина изделия при этом остается сравнительно вязкой. С таким сочетанием характеристик металлы обретают повышенную стойкость к контактным нагрузкам. После цементации твёрдая поверхность защищает вязкую сердцевину от деформации. На Череповецком заводе металлоконструкций есть все необходимое оборудование для химико-термической обработки, а высокая компетенция сотрудников служит гарантией достижения цели.

Какой бывает цементация стали и как ее делают?

- Что это такое?

- Какие стали подвергаются процедуре?

- Способы

- Пошаговая технология

- Свойства материала после обработки

На сегодняшний день в промышленности существует множество способов укрепления металла. Одним из них является цементация, которая активно практикуется на производстве и в домашних условиях много лет. Тем, кто работает со сталью и желает сделать ее прочнее, необходимо в обязательном порядке знать все тонкости этого процесса.

Что это такое?

Цементация – это химико-термическая обработка определенных типов стальных сплавов. Само название процесса указывает на то, что его назначение и конечная цель – укрепление металла. Как известно, сталь, применяемая в промышленности, должна быть крепкой, долговечной, не склонной к износу. Для этого и проводят цементацию.

Сущность цементации заключается в нагреве стали до очень высоких температур.

Благодаря нагреву начинает выделяться большое количество углерода, который насыщает поверхность обрабатываемого сплава. Процесс в целом очень похож на азотирование. При этом важно отметить, что укрепляется исключительно поверхность металла. Внутри он остается таким же вязким, как и до обработки.

Какие стали подвергаются процедуре?

Цементацию можно проводить не со всеми видами сталей, это обязательно нужно учесть. Обычно цементации подвергают сплавы с низким содержанием углерода (максимальная глубина – 0,2%), некоторые виды легированных сталей (тоже с минимальным количеством углерода), среднеуглеродистые сплавы. Последние целесообразно цементировать в том случае, если они применяются для выполнения больших по габаритам изделий, чья сердцевина должна сохранить вязкость.

Цементировать можно машиностроительные сплавы, арматурные, те, что идут под строительные работы. Наиболее популярные марки – 20Х, 40Х, 12ХН3А, 18Х2Н4ВА, 15 и другие. Стали с высоким содержанием углерода (более 0,2%) цементации не подвергают.

Способы

Есть несколько способов того, как правильно цементировать сталь. Узнаем особенности каждого из них.

В твердом карбюризаторе

Карбюризаторы – это вещества, содержащие углерод. При нагревании они способны выделять его в воздух, насыщая таким образом поверхность сплава. В их качестве может выступить уголь березы или дуба, а также торфяной кокс, но он применяется гораздо реже. Количество карбюризаторов будущего состава для обработки – около 90%. Перед процедурой уголь необходимо подробить, а потом просеять, чтобы в составе не было пылевых частиц. После этого карбюризатор смешивают с активным веществом. В его роли обычно выступает углекислый натрий, но иногда берется и барий.

Смешать карбюризатор и активное вещество можно с помощью двух методик. В первой сухие компоненты просто соединяются друг с другом.

Перемешивать вещества надо долго и скрупулезно, в противном случае на стали после обработки появятся полосы, пятна, разводы. Во время второй методики активное вещество размешивают в воде и поливают им уголь. Это более качественный способ соединить компоненты, но надо учесть, что при закладывании в печь уголь должен иметь влажность не более 7%.

Цементация изделий осуществляется с помощью особой тары. Ящики должны соответствовать формам обрабатываемых деталей, а также свободно помещаться в печь. Кроме того, тару лучше покрыть огнеупорной глиной, которая позволит избежать утечки газа во время обработки. Лучший материал для изготовления таких ящиков – сталь с высокими показателями жаростойкости.

В газовом карбюризаторе

Этот вид обработки осуществим только на специально оборудованных для этого предприятиях. Он более эффективен, так как из газа углерод высвобождается быстрее. При этом газы могут быть искусственными или природными, значения это не имеет. В основном для обработки берется газ, полученный после распада нефтяных продуктов. Чтобы его получить, в разогретую емкость из стали наливают керосин. Он начинает испаряться, модифицируясь в газ. Позже добытый газ крекируют.

Процедуру цементации сплава проводят в стационарных либо методических видах печей. При этом все этапы должен контролировать профессионал.

Техника безопасности – важнейшее условие, так как работа идет с газом. Емкости со сплавом помещаются в печь, дверцы последней герметизируются. Печь нагревается до температуры в 950 градусов и в нее начинают подавать газ. Время выдержки, как и в предыдущем случае, будет различным. Но в среднем, если довести температуру до 1000 градусов, то необходимый углеродный слой будет готов уже через 8 часов. Процедура науглероживания завершается закаливанием сплава.

В кипящем слое

Эта методика также осуществима только на предприятии. Для нее понадобится специальная печь, которая так и называется – «печь кипящего слоя». Сталь здесь цементируется во время того, как проходит через раскаленный поток газа. Нагрев при процедуре равномерный, поэтому любая деформация детали практически исключена. После процедуры в обязательном порядке проводят отпуск или шлифование сплава.

В растворах электролитов

Эта методика во многом схожа с гальванизацией. Она подходит для малогабаритных деталей. Для осуществления процедуры потребуется печь-ванна. Ее заполняют специальным раствором.

Он состоит из соды (75%), хлористого натрия (15%) и карбида кремния (10%). Раствор необходимо разогреть до температуры в 850 градусов – это средние показатели.

При этом следует поддерживать напряжение в 150 В (для некоторых типов деталей – до 300 В). Заготовки погружаются в уже нагретую среду. Двух часов хватит, чтобы слой углерода составил 0,4 мм.

В пастах

Обработка пастой наиболее часто осуществляется в домашних условиях. Такая процедура не подходит для производства, поставленного на поток, потому что слой пасты равномерно, по сантиметру, нанести невозможно. Деталь в любом случае будет обработана неоднородно. Зато скорость обработки гораздо выше.

Пасту готовят из сажи (55%), соли кальцинированной (30%), щавелевокислого натрия (оставшиеся 15%).

Затем состав наносят на деталь, стараясь, чтобы слой получался как можно более ровным. Толщина зависит от желаемого углеродного слоя. В основном она должна его превышать в восемь раз. После того как паста немного высохнет, детали помещают в печь индукционного типа. Последнюю разогревают до 1000 градусов. Заготовки там должны находиться не менее двух часов.

В вакууме

Это еще один вид цементации, осуществляемый на производстве. Методика эффективная, она не занимает много времени, автоматизирована, низка по цене. Во время процедуры детали помещают в охлажденные печи, закрывают, избавляются от воздуха внутри. Затем нагревают агрегаты до требуемой температуры. Детали должны подвергаться нагреву примерно два часа, это позволит очистить их поверхность от ненужных примесей.

После этого в печь вводится углеводородный газ, причем подавать его следует в режиме давления.

Газ качественно насыщает поверхность обрабатываемых деталей. Однако за один раз необходимый слой не сформировать, поэтому процедуру повторяют примерно три раза. После окончания всех этапов печь наполняют инертным газом. Он способствует остыванию деталей.

Важно: любой из видов цементирования стали подразумевает дальнейший отпуск сплава.

Пошаговая технология

Основные методики науглероживания стали мы уже рассмотрели. Если сплав цементируется в домашних условиях, то лучше всего выбрать методику обработки в твердом карбюризаторе. Рассмотрим ее пошагово.

Детали, которые нужно обработать, аккуратно укладываются в ящики. Надо класть так, чтобы заготовки не соприкасались друг с другом или боковыми частями тары.

Затем уложенные детали пересыпают карбюризатором так, чтобы он полностью накрыл их. Герметизируют.

Емкости помещают в печь, последнюю нагревают до 700 градусов. Это так называемый сквозной прогрев. При этом за тарой надо постоянно следить. Она не должна покрываться пятнами, полосами. Ровный цвет обязана иметь и подовая плита.

Затем температурные показатели увеличивают. Для высвобождения углерода надо довести их до 800 градусов минимум, а еще лучше – до 950.

Время, затраченное на процедуру, может быть совершенно разным. Все зависит от назначения детали и требуемого углеродного слоя. Период нахождения в печи варьируется от 6 до 20 часов.

После завершения процедуры изделия подвергаются естественному охлаждению, при этом из емкостей их не вынимают. Затем проводят дальнейшие термические обработки.

Цементирование в домашних условиях – отличная альтернатива промышленной обработке.

При должных умениях и минимальном оборудовании мастер может укрепить детали самостоятельно. Однако стоит учитывать, что обрабатывать сталь дома лучше, если вы планируете постоянно этим заниматься. Оборудование, реактивы и другие нужные вещи будут стоить очень дорого.

Свойства материала после обработки

После окончания науглероживания стальной сплав приобретает необходимую твердость, причем внутренняя его структура остается вязкой. На легированных сплавах твердость может достигать 58 HRC, а на сталях с низким содержанием углерода – 60 HRC. Однако стоит учитывать, что структура сплава после процедуры может измениться, и это один из главных недостатков цементации.

Чтобы полученная сталь не была крупнозернистой, после описанной обработки ее нужно заново нагреть и закалить. Далее проводятся такие процедуры, как отпуск и нормализация состава. Закаливать сплав нужно при температуре, достигающей 900 градусов максимум. Она позволяет получить феррит, а также перлит.

Последние трансформируют крупные зерна в более мелкие.

Легированные стали не закаливают. Для них проводят только нормализацию, получая, таким образом, мартенсит. После нормализации осуществляют отпуск сплава, позволяющий снизить до минимума вероятность деформаций от влияния высоких температурных показателей.

Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы