Цементация стали в домашних условиях

Цементация стали в домашних условиях

Цементирование стали и цементация металла в домашних условиях

В основе процесса цементации заложен принцип химической и термической обработки металла. Вся суть процедуры в насыщении поверхности стали необходимым количеством углерода при определенных температурных условиях.

В основе процесса цементации заложен принцип химической и термической обработки металла. Вся суть процедуры в насыщении поверхности стали необходимым количеством углерода при определенных температурных условиях.

Несколько лет назад эту процедуру в домашних условиях было практически невозможно реализовать. Сегодня это возможно с использованием среды графита или их аналогов. Главное — это желание и некоторые знания.

- Общая информация о процессе

- В какой среде возможна цементация стали

- Разновидности металла, который можно обрабатывать

- Цементуемые стали с помощью газа

Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

- Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала;

- Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики;

- Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода.

- Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали.

- В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час. Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим.

- В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка. В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

В какой среде возможна цементация стали

Процесс закалки проходит в различных условиях среды:

- в твердой;

- в газообразной;

- в растворе электролита;

- в виде специальной пасты;

- в кипящем слое.

Чаще всего в условиях домашнего цеха проводится цементация стали графитом. Это сильно упрощает процесс, так как не нужно дополнительно еще заботиться о сильной герметичности печи.

Чаще всего в условиях домашнего цеха проводится цементация стали графитом. Это сильно упрощает процесс, так как не нужно дополнительно еще заботиться о сильной герметичности печи.

В промышленном производстве чаще всего используют газ, так как этот способ сокращает время, затраченное на закалку.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную.

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

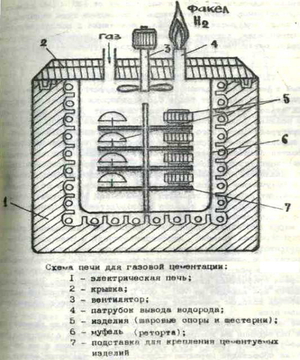

Цементуемые стали с помощью газа

Впервые цементацию стали газом осуществили на Златоусовском комбинате под бдительным руководством П. Аносова. Этот эффективный способ разработали В. Просвирин, С. Ильинский и Н. Минкевич.

Впервые цементацию стали газом осуществили на Златоусовском комбинате под бдительным руководством П. Аносова. Этот эффективный способ разработали В. Просвирин, С. Ильинский и Н. Минкевич.

Суть процесса достаточно проста — металл цементируется под влиянием углеродсодержащего газа (природного, искусственного или генераторного) в герметически закрытой печи.

Самый доступный и часто используемый газ — это состав, который получают при разложении нефтепродуктов.

Его изготавливают следующим способом:

- в специальную емкость из стали наливают керосин, нагревают до процесса пиролиза — разложения керосина на смесь из нескольких газов;

- примерно 60% этого газа модифицируют и делают подходящим для цементации.

Смесь из модифицированного газа и чистого пиролизного газа используют для цементации. Необходимость модификации части газа вызвана тем, что от использования чистого пиролизного газа на стали получается недостаточная цементация, а на некоторых деталях может оседать немного сажи, которую сложно удалять.

Смесь из модифицированного газа и чистого пиролизного газа используют для цементации. Необходимость модификации части газа вызвана тем, что от использования чистого пиролизного газа на стали получается недостаточная цементация, а на некоторых деталях может оседать немного сажи, которую сложно удалять.

Сам процесс цементации стали с помощью газа проводят на специальных печах-конвейерах непрерывного действия. Либо используют уникальные стационарные агрегаты.

Сначала в печь, ее муфель, помещают деталь. Установку закрывают и накаляют печь до 950 градусов. Потом подают заранее подготовленный газ.

Провести эту процедуру в домашних условиях практически нереально.

В то же время она имеет несколько преимуществ перед твердым способом обработки:

- меньше времени затрачивается на подготовку сырья для цементации;

- более благоприятные и безопасные условия для труда рабочих;

- ускорение процесса закалки за счет сокращения времени на выдержку изделий.

Самое важное при цементации стали — это грамотно организованный процесс и качественное оборудование и сырье. Твердый способ вполне можно реализовать в домашних условиях при наличии печи, карбюризатора и металлических форм. А также определенных умений и навыков, связанных с этим процессом закалки стали.

Цементация стали в домашних условиях

Определенное воздействие на сталь позволяет изменить ее основные эксплуатационные свойства. Чаще всего проводится химико-термическое воздействие, которое называют цементацией стали. Она предусматривает как нагрев детали для перестроения его атомной решетки, так и внесение требуемых химических элементов. Цементация стали в домашних условиях графитом или другой средой еще несколько лет назад практически не проводилась, но сегодня это возможно. Рассмотрим особенности данного процесса подробнее.

Общие сведения о процессе цементации стали

Для того чтобы проводить подобную обработку металла в домашних условиях следует рассмотреть особенности термического воздействия на сталь подробнее.

Среди особенностей цементации выделим следующие моменты:

- Цементирование предусматривает нагрев изделий в жидкой, твердой или газовой среде, за счет чего изменяют эксплуатационные свойства поверхностного слоя.

- За счет проведения данной процедуры концентрация углерода повышается, что обеспечивает увеличение прочности и износостойкости стали.

- Специалисты рекомендуют цементировать низкоуглеродистые стали, которые имеют показатель концентрации углерода примерно 0,2%. Примером можно назвать лезвие ножа, которое изготавливают из стали невысокой стоимости.

- Нагрев детали может проводится до самых различных температур. Цементация металла в домашних условиях проходить при температуре около 500 градусов Цельсия, в цехах, оборудованных специальным оборудованием, этот показатель может достигать значения 1200 градусов Цельсия и выше. Отметим, что температура нагрева выбирается в соответствии с показателем концентрации углерода и других примесей.

- Рассматриваемый термический процесс изменяется не только химический состав стали, но и его атомную решетку и фазовый состав. По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов.

- Углерод проникает в структуру стали очень медленно. Поэтому, к примеру, цементация ножа в домашних условиях проходить со скоростью 0,1 миллиметра за 60 минут. Для того чтобы лезвие ножа выдерживало механическое воздействие придется провести упрочнение слоя толщиной около 0,8 миллиметра. Этот момент определяет, что термообработка ножа или цементация вала в домашних условиях займет не менее 8 часов, на протяжении которых нужно выдерживать требуемую температуру.

Цементация нержавеющей или другой стали более сложный процесс, в сравнении с закалкой, но позволяет достигнуть более высоких эксплуатационных качеств.

Классификация среды, в которой проходит цементация стали

Науглероживание ножа или другого изделия может проходить в следующих средах:

- Твердой.

- Газовой.

- В виде пасты.

- Растворе электролита.

- Кипящем слое.

Цементация металла в домашних условиях графитом проводится чаще всего. Наибольшее распространение получила твердая среда по причине того, что не нужно обеспечивать высокую герметичность печи.

Газ применяется преимущественно в промышленном производстве, так как позволяет достигнуть требуемых результатов за минимальный период.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

- Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

- Устанавливается печь.

- Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

- Следующий шаг заключается в нагреве среды до требуемой температуры. Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Отсутствие необходимого оборудования приводит к существенному снижению качества получаемых изделий, а также увеличения времени выдержки.

Применение газа

В массовом производстве используется газовая среда. Проводить насыщение поверхности углеродом можно только при использовании герметичной печи. Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов.

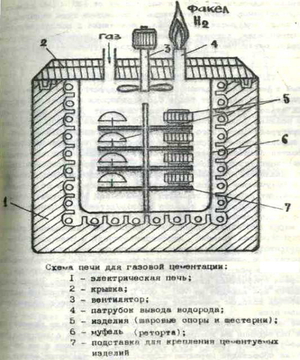

Газовая цементация стали

Процедура имеет следующие особенности:

- Следует использовать конвейерные печи непрерывного действия с повышенной изоляция рабочей среды. Они очень редко устанавливаются в домашних условиях по причине высокой стоимости.

- В печь помещают заготовки, после чего проводится нагрев среды до требуемой температуры.

- После нагрева печи до требуемой температуры подается газ.

Преимуществ у подобной технологии довольно много:

- Нет необходимости в длительной подготовке газовой среды.

- Процесс предусматривает малую выдержку, что снижает затраты на поддержание температуры.

- Оборудование компактное, не занимает много места.

Однако есть существенный недостаток, который заключается в отсутствии возможности установки оборудования и налаживания процесса в домашних условиях. Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

Что такое цементация стали и как ее сделать в домашних условиях?

Накоплено множество методов обработки металлических конструкций. Одним из них является цементация стали; что это, как сделать в домашних условиях, можно понять, изучив основные технологические приемы процесса.

- Общие сведения

- Газовая цементация

- В твердом карбюризаторе (твердая)

- Графитом

- В пасте

- В растворе электролита

- Цементация в кипящем слое

Общие сведения

В старину топоры из сырого железа помещали в герметичный глиняный горшок, наполненный углем, и ставили в печь на несколько суток. Внешние слои насыщались углеродом под действием жара. Инструмент получал твердую поверхность, сохраняя мягкую, пластичную сердцевину. Сущность технологии сохранилась, прием получил развитие, стал распространенным и разделился на несколько ветвей.

Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Назначение такой термообработки в том, чтобы изменить (усилить) некоторые характеристики поверхностного слоя металлического изделия:

- Слой укрепляется, улучшаются такие его свойства, как твердость и износостойкость; при этом более глубокие слои сохраняют свои первоначальные свойства (вязкость и упругость). Поверхность хорошо сопротивляется истиранию, сердцевина способна выдерживать динамические нагрузки.

- После обработки предмет приобретает твердость, аналогичную с полученной по методу классической закалки (огнем и механическим воздействием).

Выделяют следующие особенности метода:

- При организации процесса цементации важно выдерживать временные и температурные интервалы. Оптимальная плотность атомарного углерода появляется при поддержании температуры от 850 до 950°C.

- Диффузное насыщение идет с малой скоростью; в этом заключается его особенность. Поглощение поверхностью атомов газа течет со скоростью 0,1 мм/час (значение может немного меняться в зависимости от среды и температуры). Учитывая, что ожидаемая толщина слоя начинается от 0,8 мм, нетрудно подсчитать, что полезные свойства деталь приобретет минимум через 8 часов.

- Метод признан эффективным для легированных (инструментальных) и низкоуглеродистых сталей, где доля углерода в составе ограничена 0,2-0,25%, и они способны поглотить дополнительное количество атомов газа. Допускаются машиностроительные, строительные и арматурные стали марок 20х, 40х. Углеродистые стали таким способом не обрабатываются.

- Технология цементации допускает использование нескольких сред. Разработаны приемы закалки в присутствии твердого и газового карбюризатора (углеродистого вещества, способного делиться углеродом). Поверхностное науглероживание возможно в кипящем слое, в растворах электролитов и в пастах.

Самыми распространенными в циклах производства являются газовые и твёрдые карбюризаторы.

Газовая цементация

В машиностроении распространена технология насыщения верхнего слоя стальных изделий углеродом в атмосфере углеродосодержащих газов. Известно, что такое производство удобно для массовой обработки деталей, так как:

- Допускается регулирование плотности газов; тем самым формируется углеродистый слой с заданными свойствами.

- Полный цикл термообработки (цементация, закалка, промывка и отпуск) проходит в одном месте — в шахтной (цементационной) печи.

- Процесс экономичен, механизирован и автоматизирован.

- Коробы с карбюризатором не нуждаются в прогреве, что сокращает время протекания цементации.

- Скорость науглероживания деталей возрастает в 2 – 3 раза (сравнивая с другими методами), однородность слоя выше.

- Температуру газовой смеси углеводородов (метан и окись углерода), доводят до 900-950°С.

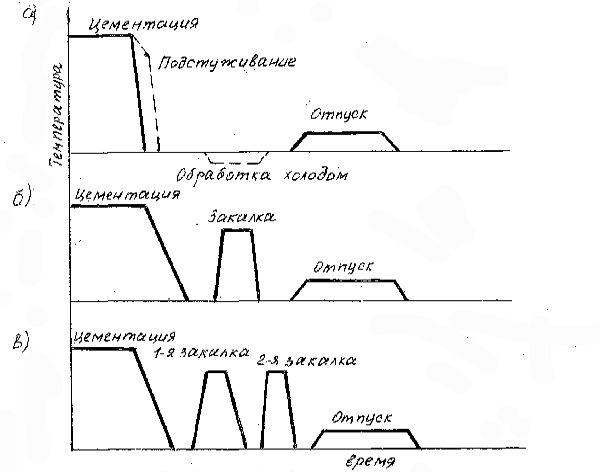

- После цементации технологическую цепочку завершает отпуск (закаливание).

В твердом карбюризаторе (твердая)

В качестве среды-донора углерода используют древесный уголь; как вариант — торфяной кокс, каменноугольный полукокс. Смесь дополняют активизаторами (углекислый натрий, барий или кальций).

Для качественного насыщения уголь измельчают до частиц размером 3-10 мм, а затем просеивают, чтобы избавиться от пыли. Активизаторы также измельчают и просеивают, стремясь придать солям вид мелкого порошка.

Процесс цементации стали проходит в несколько этапов:

- Предметы, очищенные от эмульсии и масла, загружают в ящик из стали, с карбюризатором, который должен полностью их покрывать. Нельзя допустить их касания стенок ящика и друг друга.

- Емкость помещается в печь. Ее герметичность обеспечивается притертой крышкой, глиной или песчаным затвором.

- Начав с предварительного прогрева, температуру повышают до технологических 900-950°C.

- Возможен ускоренный вариант (при 980°C), сокращающий время насыщения в 2 раза, но вызывающий образование карбидной сетки (возникающей из-за слишком высокого углеродного насыщения). Для ее устранения и исправления структуры проводят дополнительную многоэтапную обработку (нормализацию).

Это условие вполне достижимо в домашней мастерской. Несмотря на очевидные преимущества, у метода есть и недостатки: трудоемкость и низкая производительность.

Перед обжигом готовится твердая смесь (карбюризатор). Она состоит из смеси древесного угля с углекислыми солями бария, натрия или кальция. Соли предварительно измельчают до порошкообразного состояния, а затем просеивают, чтобы добиться однородности. Доля древесного угля в смеси — 70-90%, остальное приходится на соли.

Смесь создается одним из двух способов:

- Соль и древесный уголь тщательно перемешиваются. Если смесь будет недостаточно однородной, во время цементации разные участки поверхности детали будут поглощать разное количество газа. В результате на изделии образуются пятна, сигнализирующие о недостаточной концентрации углерода; качество поверхности будет неравномерным.

- Уголь пропитывают солью, растворенной в воде. Затем его подсушивают до получения смеси, влажность которой не превышает 7%. Такой состав получается однороднее и лучше подходит для использования дома.

Этапы цементации в твердой среде:

- Изделие очищается от загрязнений и укладывается в металлический короб, засыпается твердым карбюризатором (порошковой смесью). Необходимо следить, чтобы между стенками и ним сохранялся промежуток в 2-2,5 см. Размер ящика должен соответствовать форме предмета; это сократит время прогрева и улучшит качество цементированного слоя.

- Короб накрывается подогнанной крышкой, ее края промазываются глиной для герметичности (от утечки газов).

- Емкость помещают в предварительно прогретую печь. Цементация запускается при температуре 850-920°C.

- Атомы углерода поглощаются раскаленным верхним слоем.

Твердая цементация стали допускает неоднократное использование карбюризатора. Для повторного отжига к отработанному карбюризатору достаточно добавить до 30% свежей смеси.

Для большинства ответственных машинных деталей (валы, поршневые пальцы, зубчатые колеса, лемехи, шпиндели) достаточной считается глубина цементированного слоя от 0,6 до 2 мм. Время выдержки для приобретения достаточной твердости может варьироваться от 6 до 20 часов.

Изделия после цементации в твердом карбюризаторе получаются прочными, но хрупкими. Чтобы избавится от нежелательного свойства, детали подвергают термообработке (закалке) с нагревом до 840-850°С, с последующим отпуском (нагревом до 780-800°С), снимающим внутренние напряжения.

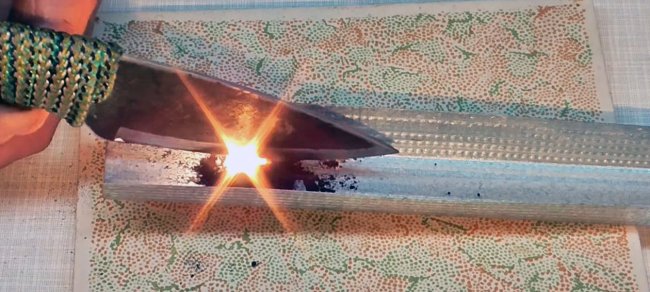

Графитом

Цементацию стали в домашних условиях можно проводить несколько иным способом, без нагревания в печи.

Для домашних условий применим способ цементации металла с использованием графитового порошка, как вещества с хорошей электропроводимостью. При закалке в графите нагрев идет только по режущей кромке.

Для организации рабочего места потребуется:

- Графитовый порошок, измельчённый в пыль (даёт мельче искры).

- Источник питания (понижающий трансформатор); для комфортной работы графитовым электродом достаточно 6-12 В.

- Провода достаточного сечения.

- Металлическая подложка (поддон, уголок или кусок профиля).

- Предмет, на котором предварительно желательно убрать зазубрины (мелкой шкуркой).

- На металлический поддон насыпается графитовый порошок (его можно получить, сточив графитовую щетку от электродвигателя или из батарейки)

- К подложке подсоединяется плюсовой контакт, к предмету, требующему закалки — отрицательный провод.

- На трансформатор подается напряжение.

- Предмет (лезвие) необходимо перемещать над слоем графита плавными движениями; при этом цепь замыкается и между лезвием и порошком проскакивают небольшие искры.

- Лезвие в процессе нагревается; оно не должно касаться подложки. При контакте с поддоном короткое замыкание (дуга) может прожечь кромку.

- Трудно достичь равномерного прогрева в порошке, и, следовательно, приемлемого качества для изделия заметных размеров. Науглераживание детали углеродом графита подходит для цементирования режущей кромки садового инструмента (лопат) и ножей. Для ответственных деталей метод не рекомендуется.

- Теоретически качественная цементация идет со скоростью около 0,1 мм/час. Скорость можно увеличить, увеличив температуру, но это также становится причиной итоговой хрупкости.

Таким способом можно цементировать лопату, косу, сверло, отвертку, ножи газонокосилки.

Цементация проводится и в менее распространенных карбюризаторах.

В пасте

Способом можно пользоваться дома. Пасту необходимо нанести на предмет и дать ей подсохнуть. После предмет помещается в печь и выдерживается при 900-950°С расчетное время. Таким методом можно добиться толщины науглероженного слоя в 0,7-0,8 мм.

Паста состоит из:

- сажи, 55 %;

- кальцинированной соды (желтая соль), 30 %;

- щавелевокислого натрия, 15%.

Составляющие размешиваются в воде до пастообразного состояния.

В растворе электролита

Метод базируется на анодном эффекте и подходит для небольших предметов.

- Предмет погружается в печь-ванну с раствором, предварительно разогретым до рабочей температуры (от 450 до 1050°С, в среднем — 850-860°С). Необходимое напряжение составляет 150-300 В.

- За 1,5-2 часа поверхность металла насыщается углеродом на глубину 0,3-0,4 мм.

Стандартный раствор содержит:

- соду 75-85 %;

- хлористый натрий 10-15 % ;

- карбид кремния 6-10 %.

Видео: цементация (закалка).

Цементация в кипящем слое

Промышленный метод, протекающий в специальной установке (печи кипящего слоя). Основа метода — получение псевдожидкого состояния сыпучего вещества (корунда) в смеси раскаленных газов (в экзогазе). Температура распределяется равномерно по всему объему печи, что уменьшает деформацию предметов и их коробление.

Обработку изделия не заканчивают цементацией; рекомендуется провести термообработку (отпуск) или отшлифовать его. Чтобы достичь необходимого уровня прочности при цементации и закрепить его твердость, необходимо правильно соблюдать условия технологического процесса.

Цементация стали в домашних условиях графитом и другими методами — разбираем досконально

Накоплено множество методов обработки металлических конструкций. Одним из них является цементация стали; что это, как сделать в домашних условиях, можно понять, изучив основные технологические приемы процесса.

Общие сведения

В старину топоры из сырого железа помещали в герметичный глиняный горшок, наполненный углем, и ставили в печь на несколько суток. Внешние слои насыщались углеродом под действием жара. Инструмент получал твердую поверхность, сохраняя мягкую, пластичную сердцевину. Сущность технологии сохранилась, прием получил развитие, стал распространенным и разделился на несколько ветвей.

Метод цементации описывается как способ обработки металла с использованием высоких температур в среде определенных химических веществ (химико-термическая обработка); среда может быть жидкой, газовой или твёрдой. Химические компоненты при нагревании выделяют свободный углерод. Поверхность нагретого металла поглощает атомы газа, меняя свою структуру (происходит диффузное насыщение на глубину от 0,5 до 2 мм).

Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Назначение такой термообработки в том, чтобы изменить (усилить) некоторые характеристики поверхностного слоя металлического изделия:

- Слой укрепляется, улучшаются такие его свойства, как твердость и износостойкость; при этом более глубокие слои сохраняют свои первоначальные свойства (вязкость и упругость). Поверхность хорошо сопротивляется истиранию, сердцевина способна выдерживать динамические нагрузки.

- После обработки предмет приобретает твердость, аналогичную с полученной по методу классической закалки (огнем и механическим воздействием).

Выделяют следующие особенности метода:

- При организации процесса цементации важно выдерживать временные и температурные интервалы. Оптимальная плотность атомарного углерода появляется при поддержании температуры от 850 до 950°C.

- Диффузное насыщение идет с малой скоростью; в этом заключается его особенность. Поглощение поверхностью атомов газа течет со скоростью 0,1 мм/час (значение может немного меняться в зависимости от среды и температуры). Учитывая, что ожидаемая толщина слоя начинается от 0,8 мм, нетрудно подсчитать, что полезные свойства деталь приобретет минимум через 8 часов.

- Метод признан эффективным для легированных (инструментальных) и низкоуглеродистых сталей, где доля углерода в составе ограничена 0,2-0,25%, и они способны поглотить дополнительное количество атомов газа. Допускаются машиностроительные, строительные и арматурные стали марок 20х, 40х. Углеродистые стали таким способом не обрабатываются.

- Технология цементации допускает использование нескольких сред. Разработаны приемы закалки в присутствии твердого и газового карбюризатора (углеродистого вещества, способного делиться углеродом). Поверхностное науглероживание возможно в кипящем слое, в растворах электролитов и в пастах.

Самыми распространенными в циклах производства являются газовые и твёрдые карбюризаторы.

Закалка режущей кромки ножа

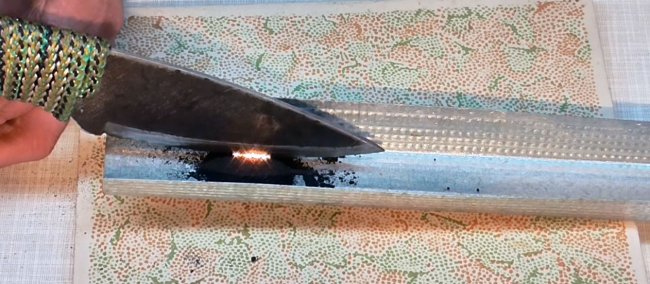

Проходимся по кромке надфилем, при этом обращаем внимание на глуховатый звук и легкое стачивание металла. Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее.

Для закалки понадобиться графит. Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей.

В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.

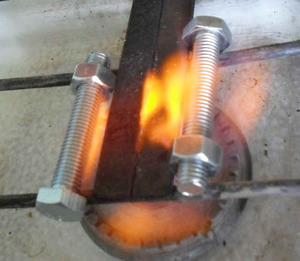

Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.

Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока. Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.

Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус.

Выставляем инвертор на минимальные настройки и включаем.

Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке.

Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.

В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно.

Как только вы заметили разогрев места контакта, тут же поднимите нож.

Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия.

Газовая цементация

В машиностроении распространена технология насыщения верхнего слоя стальных изделий углеродом в атмосфере углеродосодержащих газов. Известно, что такое производство удобно для массовой обработки деталей, так как:

- Допускается регулирование плотности газов; тем самым формируется углеродистый слой с заданными свойствами.

- Полный цикл термообработки (цементация, закалка, промывка и отпуск) проходит в одном месте — в шахтной (цементационной) печи.

- Процесс экономичен, механизирован и автоматизирован.

- Коробы с карбюризатором не нуждаются в прогреве, что сокращает время протекания цементации.

- Скорость науглероживания деталей возрастает в 2 – 3 раза (сравнивая с другими методами), однородность слоя выше.

- Температуру газовой смеси углеводородов (метан и окись углерода), доводят до 900-950°С.

- После цементации технологическую цепочку завершает отпуск (закаливание).

В какой среде возможна цементация стали

Процесс закалки проходит в различных условиях среды:

- в твердой;

- в газообразной;

- в растворе электролита;

- в виде специальной пасты;

- в кипящем слое.

Чаще всего в условиях домашнего цеха проводится цементация стали графитом. Это сильно упрощает процесс, так как не нужно дополнительно еще заботиться о сильной герметичности печи.

Чаще всего в условиях домашнего цеха проводится цементация стали графитом. Это сильно упрощает процесс, так как не нужно дополнительно еще заботиться о сильной герметичности печи.

В промышленном производстве чаще всего используют газ, так как этот способ сокращает время, затраченное на закалку.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную.

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Как мягкую сталь сделать твердой

Для улучшения свойств металлов нередко используются разнообразные химические и физические методы. Примером является цементация стали — сочетание химико-термического воздействия, в результате которого атомная решетка материала меняется, и он обретает новые качества.

Цементация считается высокоэффективным способом серьезно улучшить технические параметры металла и обеспечить ему более широкое применение.

Промышленная термообработка металла к содержанию ↑

Промышленная термообработка металла к содержанию ↑

Что происходит при цементации стали

Под цементацией понимают специальный высокотемпературный процесс, в ходе которого происходит насыщение поверхности материала атомарным углеродом. Наряду с другими видами химико-термической обработки (азотирование, цианирование и т. д.), цементация повышает качественные характеристики верхнего слоя металла, в особенности его прочность и устойчивость к разного рода нагрузкам.

Существует несколько способов цементации стали, причем некоторые из них можно использовать даже в домашних условиях. В любом случае происходит диффузное насыщение поверхности атомами углерода при высокой температуре (обычно в пределах +500… 1200 градусов). Без повышения температуры невозможна активация углерода, и он не сможет проникнуть в межкристаллическое пространство стали. Скорость взаимодействия металла и углерода довольно низка: за час последний внедряется не более, чем на 1 мм.

Какие свойства обретает сталь

В процессе цементации металл равномерно разогревается в газовой, твердой или жидкой среде с формированием науглероженного слоя на поверхности. Свойства материала при этом меняются в лучшую сторону. Прежде всего, возрастают прочность и износостойкость. Для примера, у легированной стали твердость не превышает 61 HRC, а у металла даже с малым содержанием углерода — 64 HRC.

Внешне сталь после цементации напоминает материал, который прошел процедуру закаливания, хотя ее эксплуатационные характеристики будут выше. Если на поверхности появляются слишком крупные зерна, проводят повторную термическую обработку при температуре не выше +900 градусов, а затем делают низкотемпературный отпуск.

Металл для цементации

Для цементации обычно используют три разновидности стали:

- С неупрочняемой сердцевиной (марки 10, 15, 20). Чаще всего изделия из такого металла имеют малый размер и применяются в бытовых целях.

- Со слабо упрочняемой сердцевиной (марки 15Х, 20Х — низколегированные хромистые стали). Для таких марок, как правило, производят дополнительную обработку ванадием, чтобы получить более пластичный материал.

- С сильно упрочняемой сердцевиной. Этот металл используется для производства сложных деталей, необычных по форме изделий и крупных объектов, которые выдерживают серьезные нагрузки. Во время цементации вводится никель или марганец.

Основные способы цементации

Разработаны разные способы цементации, которые различаются технологией, применяемым оборудованием и расходными материалами.

В твердой среде

Для работы используют так называемые твердые карбюризаторы — вещества, которые содержат углерод и могут отдавать его другим материалам при высокой температуре. Чаще всего таковыми служат дубовый или березовый уголь, к которым добавляют немного солей угольной кислоты (до 10-12%). Готовую смесь дробят до частиц размером не более 1 см, просеивают для удаления пыли и кладут в термостойкие ящики, после чего помещают туда металлические заготовки. В ряде случаев уголь проливают раствором соли до достижения влажности 6-7%. При «мокрой» методике процесс цементации происходит более равномерно. Далее действуют таким образом:

- емкости с углем и заготовками герметизируют при помощи шамотной глины;

- печь разогревают до +700 градусов, ставят туда ящики, затем повышают температуру до рабочей (около +800…+950 градусов);

- выдерживают изделия под нагревом до достижения науглероженного слоя нужной толщины.

В газовой среде

Данная методика используется только в промышленных условиях при массовой обработке металлов, в том числе — в машиностроении при изготовлении двигателей. Применяются газы природного или искусственного происхождения, в которых содержится большое количество углерода, например, побочные продукты обработки нефти. За счет изменения плотности газов можно уменьшать или увеличивать глубину проникновения углерода в металл.

Цементация деталей в газовой среде

Цементация деталей в газовой среде

Полный цикл газовой цементации протекает в специальной шахтной печи, куда заранее помещаются заготовки. Процесс длится довольно долго: для насыщения стали углеродом на 1,2 мм нужно не менее 15-ти часов. Температура газовой смеси составляет +950 градусов. После завершения обработки в той же печи выполняется закаливание (отпуск) металла.

В жидкой среде

Цементация осуществляется в растворе карбонатных солей щелочных металлов, которые заранее плавятся при невысоких температурах. Готовый раствор наливают в герметичную емкость, разогревают состав до +850 градусов и опускают в него металлические изделия. Обычно для насыщения верхнего слоя заготовки углеродом хватает трех часов, поскольку скорость химической реакции в жидкой среде выше. Нужно учесть, что толщина науглероженного слоя при использовании такой методики не превышает 0,5 мм.

В вакууме

Цементация данным способом проводится в особых печах, которые могут создавать вакуум внутри. Заготовки помещаются в печь, выдерживаются в вакууме около часа, после чего внутрь под давлением подается богатый углеродом газ. Последовательно выполняются три стадии обработки изделия вакуумом и газом, а затем оно охлаждается инертными газами. Время подачи газов, давление и скорость прохождения этапов регулируются автоматически.

Вакуумная печь для цементации к содержанию ↑

Вакуумная печь для цементации к содержанию ↑

В графите

В домашних условиях для цементации нередко используется графитовый порошок, который обладает отличной электропроводимостью. Как правило, таким образом закаливают режущие кромки ножей, лопат, садового инструмента. Работу производят следующим образом:

- измельчают в пыль графит (например, полученный от стачивания графитовой щетки электродвигателя или из батарейки);

- с ножа при помощи шкурки удаляют зазубринки;

- кладут порошок на металлическую подложку, подводят к ней плюсовой контакт источника питания на 6-12 В;

- к металлическому предмету присоединяют отрицательный провод, кромку помещают в порошок;

- подают напряжение на трансформатор;

- металлический предмет плавно перемещают под слоем графита (при этом в порошке проскакивают мелкие искры);

- во время работы лезвие не должно касаться подложки, иначе случится короткое замыкание, и электрическая дуга прожжет изделие.

При помощи паст

Для цементации готовят пасту на основе сажи (пыли) древесного угля (55%), кальцинированной соды (30%) и щавелевокислого натрия (15%). Все компоненты перемешивают, разводят водой до получения пасты, которую затем наносят на обрабатываемый предмет и дают высохнуть. Толщина слоя пасты должна быть в 8 раз больше, чем планируемая толщина науглероженного слоя. После изделие прокаливают в индукционной печи при температуре +900…+950 градусов.

В кипящем слое

Для цементации применяют особые установки — печи кипящего слоя. В смеси раскаленных газов получают корунд — сыпучее вещество, имеющее псевдожидкое состояние. В ходе цементации температура распределяется равномерно, поэтому риск деформации заготовки отсутствует. После завершения процесса осуществляется отпуск и шлифование заготовки.

В электролитном растворе

Электролитный раствор должен включать 75-85% соды, 10-15% хлористого натрия, 6-10% карбида кремния. Металлическое изделие погружают в ванну-печь с раствором, который был прогрет до +850…+860 градусов, и подают напряжение в 150-300 В. Спустя 2 часа поверхность металла науглероживается на глубину до 0,4 мм.

Эта методика отлично подходит для небольших изделий и может применяться в домашних условиях. С помощью цементации можно придать металлическим предметам качественно новые свойства, увеличить срок их эксплуатации и повысить эффективность использования.

Цементация стали – зачем и как производится операция?

Одним из часто применяемых способов химико-термической обработки металла является цементация стали, которая может осуществляться в разных средах при достаточно высоких температурах.

1 Процесс цементации стали – общие сведения

Под химико-термической обработкой стали понимают процесс нагрева изделий в жидкой, газовой либо твердой среде с целью изменения их химического состава, которое достигается за счет насыщения углеродом поверхностного слоя обрабатываемых объектов. Такое изменение существенно повышает износостойкость и твердость деталей. Причем их сердцевина остается вязкой.

Процесс цементации дает ожидаемые результаты в тех случаях, когда обрабатываются низкоуглеродистые стали, в которых содержание углерода не превышает показателя в 0,2 процента. Поверхностный слой изделия насыщается при его нагреве до определенной температуры (от 850 до 950 °С) в специально подобранной среде, способной без проблем выделять активный углерод.

При указанных условиях модифицируется не только химсостав детали, но и ее микроструктура, а также фазовый состав. Поверхность изделия становится упрочненной, по сути, она получает характеристики, аналогичные тем, которые получаются после закалки металла. При этом очень важно правильно подобрать длительность выдержки стали и температуру цементации.

Цементирование стали – это достаточно продолжительный процесс. Как правило, скорость насыщения поверхности и получения ей особых свойств равняется приблизительно 0,1 миллиметр за 60 минут выдержки. Для большинства деталей требуется упрочненный слой более 0,8 мм, а значит, процесс займет не менее 8 часов. Сейчас цементацию производят в следующих средах (их называют карбюризаторами):

- в газовой;

- в пастообразной;

- в твердой;

- в растворах электролитов;

- в кипящем слое.

Чаще всего, используется цементация в газовом и твердом карбюризаторе.

2 Цементация стали в твердой среде – в домашних условиях и на предприятии

Твердый карбюризатор делается из смеси углекислого натрия, бария или кальция с древесным углем (березовым либо дубовым), который дробится на небольшие фракции (от 3 до 10 мм), а затем с целью удаления пыли просеивается. Соли также необходимо измельчить до порошкообразного состояния и пропустить через сито.

Непосредственно смесь готовится по двум методикам:

- сухая соль и уголь перемешиваются максимально тщательно, чтобы исключить вероятность образования пятен в процессе химико-термической обработки стали;

- древесный уголь поливается солью, которую перед этим растворяют в воде, затем получившуюся композицию высушивают (влажность готовой смеси должна быть не более 7 %).

Вторая методика признается в разы качественнее первой, так как гарантирует получение равномерной смеси для насыщения поверхностей углеродом. Древесного угля в готовом карбюризаторе – от 70 до 90 %, остальная часть – углекислый кальций и углекислый барий.

Осуществляется твердая цементация в ящиках с карбюризатором. Оптимально, если ящики производят по форме тех изделий, которые предполагается обрабатывать, так как в этом случае качество цементованного слоя улучшается, а время, идущее на прогрев «тары», снижается. Чтобы исключить утечку газов, ящики замазывают глиной (огнеупорной) и накрывают плотно прилегающими крышками.

Отметим, что «тару» специальной формы (под конкретный вид изделий) экономически целесообразно изготавливать и использовать только тогда, когда химико-термической обработке подвергается множество деталей. Чаще же применяются стандартные по форме (квадратные, круглые и прямоугольные) ящики с разными геометрическими параметрами, что позволяет выбирать их в зависимости от числа изделий и размера печи.

В качестве материала для ящиков выступает малоуглеродистая или (что лучше) жаростойкая сталь. А сам процесс обработки в твердом карбюризаторе проводится по такой схеме:

- изделия, которые следует насытить углеродом, укладывают попеременно с приготовленной смесью в ящики;

- печь нагревается до 900–950 °С, в нее и подается «тара»;

- выполняют прогрев ящиков при температуре от 700 до 800 градусов (такой прогрев называют сквозным), сигнализатором достаточного уровня нагрева служит однородный цвет подовой плиты (без темных мест под ящиком);

- поднимают до 900–950 °С температуру в печи.

При указанной температуре проходит диффузия в кристаллическую структуру металла активного углерода (его атомов). Теоретически возможна даже цементация дома, есть немало умельцев, которые выполняют данный процесс самостоятельно. Но эффективность «домашней» цементации находится на низком уровне из-за длительности обработки и необходимости обеспечить высокую температуру процесса.

3 Газовая цементация – оптимальный вариант для массовой обработки изделий

Теоретические основы такой цементации были разработаны С. Ильинским, Н. Минкевичем и В. Просвириным, а впервые осуществили ее на Златоустовском комбинате под руководством П. Аносова. Процесс производится в среде углеродосодержащих газов (генераторных, искусственных, природных) в полностью герметичных нагревательных печах. Самым популярным искусственным газом является состав, который получается при разложении нефтепродуктов. Изготавливают его следующим образом:

- в стальную нагретую емкость подают керосин, проходит пиролиз (разложение керосина на смесь газов);

- некоторый объем пиролизного газа (около 60 %) крекируют (модифицируют его состав).

Комбинацию крекированного газа и чисто пиролизного используют для проведения химико-термического процесса науглероживания. Необходимость в получении крекированного газа обусловлена тем, что при использовании только пиролизного состава получается недостаточная глубина цементирования стали, а на деталях, кроме того, оседает очень много сажи, которую не так уж и просто удалять.

Процесс газовой цементации проводится в конвейерных печах непрерывного действия (в методических) либо в стационарных агрегатах. В муфель печи помещают изделия, которые хотят упрочнить, закрывают установку, подогревают ее до 950 градусов, а затем подают подготовленный газ. Преимущества подобной процедуры по сравнению с обработкой деталей в твердом карбюризаторе:

- лучшие условия для рабочих;

- ускорение процесса за счет малой выдержки изделий и отсутствия потребности в долгом приготовлении карбюризатора с использованием угля.

4 Цементация в менее распространенных карбюризаторах

Цементация стали 20, 15, а также низкоуглеродистых легированных сталей (20ХГНР, 20Х2Н4А, 20Х, 18Х2Н4ВА, 20Г, 12ХНЗА и других) может осуществляться в других карбюризаторах:

- Раствор электролита. Обработка данного типа базируется на анодном эффекте, который дает возможность насыщать в многокомпонентных электролитах (точнее – в их растворах) углеродом малые по размерам детали. Их разогревают до температур от 450 до 1050 градусов под напряжением 150–300 В. Дополнительно в электролит добавляют сахарозу, ацетон, глицерин, некоторые другие вещества, содержащие углерод.

- Кипящий слой. Такой слой представляет собой восходящий поток метана и эндогаза, «пронзающий» мелкие фракции корунда (от 0,05 до 0,2 миллиметров), помещаемые на печную газораспределительную решетку.

- Пасты. Цементация в этом карбюризаторе выполняется нанесением слоя пасты (желтая соль, древесная пыль, сажа) на металлическую науглероживаемую деталь, ее просушиванием, а затем нагревом (до 910–1050 °С) током высокой или промышленной частоты.

После цементации рекомендовано проводить дополнительную термообработку стали, например, отпуск. Допускается и шлифование металла (упрочненных деталей).

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы