Дисковые фрезы по металлу разных размеров

Дисковые фрезы по металлу разных размеров

Принципы выбора и эксплуатации дисковых фрез по металлу

Дисковая фреза по металлу — оснастка для выполнения разных технологических операций, которая устанавливается на станки, электроинструменты (ручные фрезеры). Для исключения проблем при ее эксплуатации, нужно знать, как выбирать оснастку.

Дисковая фреза по металлу

Дисковая фреза по металлу

Конструкция и принцип работы

Фреза дисковая твердосплавная по металлу — оснастка для работы на фрезерном и токарном станки. Разновидности:

- Отрезные. Наружный диаметр — от 20 до 315 мм. Зубья вырезаются из основной части насадки. Отверстие может быть обычным или со шпоночным пазом. Ступицы нет. Не имеет перепадов по толщине. При работе с отрезными фрезами в зону резов должна подаваться охлаждающая жидкость, чтобы они не перегревались.

- Прорезные. Предназначены для обработки канавок, шпоночных пазов с высокой точностью. Это возможно благодаря особой форме зубьев, заточки с трех сторон. Режущая кромка, расположенная по бокам, образует прямой угол. Над телом насадки выступает ступица на высоту 0,2–0,6 мм.

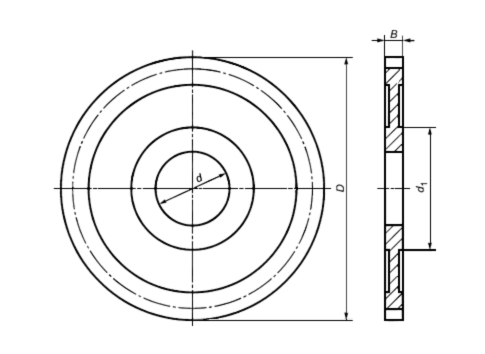

Дисковые фрезы состоят из трех частей:

- основного диска (тела);

- зубьев;

- ступицы, внутри которой расположено посадочное отверстие.

Фреза может быть цельной, сварной или сборной. Сварные могут изготавливаться из двух видов металлов, цельный — из одного. Сборные могут состоять из трех частей — хвостовика, тела оснастки, рабочей части.

Принцип работы можно описать несколькими этапами обработки деталей:

- Насадка закрепляется в патроне станка.

- Заготовка устанавливается в тиски.

- Проводится предварительная настройка оборудования. Проверяется точность выставления заготовки относительно самой фрезы.

- Включается оборудование. После запуска острые зубья насадки прорезают отверстие в металле.

Мастер контролирует рабочий процесс до выключения станка. Она задает глубину, размеры будущих отверстий, длительность обработки.

Дисковые фрезы по металлу предназначены для выполнения:

- фрезеровки шлицевых, шпоночных пазов;

- прорезания углублений разного размера;

- выборки пазов разной глубины;

- обрезки прибылей, литейных припусков;

- разрезания проката на отдельные заготовки нужного размера.

По ГОСТу оснастка предназначена для обработки стальных, чугунных заготовок, но на практике ее используют при работе с разными металлами.

Характеристики и материал

Характеристики, материал, из которого может быть изготовлена насадка, указываются в государственном документе ГОСТ 2679-93. Характеристики дисковых фрез по металлу, прописанные в ГОСТе:

- Диапазон диаметров — от 20 до 315 мм.

- Количество зубьев — от 32 до 200.

- Ширина — от 0,2 до 3,5 мм.

- Предельное отклонение ширины — до 0,3 мм.

При изготовлении фрез по металлу чаще используется быстрорежущая сталь, но могут применяться и легированная, углеродистая.

Режущие части изготавливаются из твердых сплавов с высоким показателем износоустойчивости. Дополнительно они могут покрываться минералокерамикой, металлокерамикой, алмазным напылением. Хвостовик должен изготавливаться из пластичного металла с высоким показатель устойчивости к кручению, ударам. Лучшие варианты стали — Ст 40Х, Ст 45, У10, У8.

Оснастка для электроинструмента, промышленного оборудования делится на несколько видов. Основные из них — двухсторонние, трехсторонние, пазовые фрезы.

Двухсторонние

Двухсторонние дисковые фрезы используются для обработки разных уступов. Режущие кромки располагаются на цилиндрической части, одном из торцов.

Трехсторонние

Оснастка с фигурной заточкой. Имеют режущие кромки, которые расположены с трех сторон. Нужны для создания шлицов или канавок.

Пазовые

Оснастка с обратной формой выборки. Она может быть цельной или со съемным хвостовиком. Применяется для вырезания пазов разной глубины.

Принципы выбора

В многообразии оснастки может запутаться даже специалист. Поэтому при покупке насадок нужно учитывать каким критериям должны соответствовать дисковые фрезы.

Критерии

Критерии выбора дисковой фрезы по металлу:

- количество зубьев;

- материал.

Нужно внимательно осмотреть оснастку на наличие визуальных повреждений, неровностей, сколов на режущих частях.

Количество зубьев

От количества зубьев зависит чистота и точность резов, скорость обработки. С увеличением их количества повышается нагрузка на электродвигатель, замедляется процесс выведения металлической стружки из рабочей зоны.

- малое — до 40;

- среднее — до 80;

- большое — более 90.

Для домашних работ нужно выбирать диски со средним количеством зубьев. Они производительные, не сильно напрягают электродвигатель, из рабочей зоны достаточно быстро выводится металлическая стружка.

Если нужен чистый рез высокой точности, лучше выбрать фрезу со множеством зубьев. Для первичной обработки подойдет оснастка с крупными зубьями.

Материал

- Чтобы разрезать металлы прочностью до 800 Мпа, нужно использовать оснастку, изготовленную из быстрорежущей стали, к которой добавляется до 5% молибдена.

- Чтобы обрабатывать металлы прочностью свыше 800 Мпа, рекомендуется применять фрезы из инструментальной стали, к которой добавляется до 5% кобальта.

- Для работы с нержавейкой подойдут специальные дисковые инструменты, на режущих частях которых закрепляются напайки, изготовленные из карбида вольфрама.

Для обработки драгоценных материалов необходимо использовать высокоточную оснастку, которая изготавливается из быстрорежущей стали высшего качества.

Преимущества

- Качественная обработка заготовок.

- Получение резов высокой точности, чистоты при использовании дисков со множеством зубьев.

- Выполнение разных технологических операций.

- Универсальность применения. Можно использовать оснастку на станках разного производства.

Производители и цены

- Metabo;

- Корвет;

- Jet;

- «Инструмент-сервис»;

- Stayer;

- «Глобус».

Средняя цена — 1000 рублей.

Способы повышения износостойкости

Для увеличения износоустойчивости насадок производители проводят разные виды закалки:

- Прерывистую. При ее проведении риск появления трещин на дисках, режущих частях снижается.

- Светлая. Ступенчатая термическая обработка. Для проведения такой процедуры применяется смесь из воды, расплавленной щелочи.

- Непрерывная. При закалке выполняется быстрое охлаждение. Это увеличивает риск появления сколов, трещин на рабочих частях.

- Ступенчатая. Насадка охлаждается в атмосфере, нагретой до 600°C. После этого насадки остывают на открытом воздухе.

Нагревание при термической обработке может осуществляться с помощью высокочастотных токов, электрических и газовых печей с защитной средой, соляных ванн.

Эксплуатация и хранение

- Хранить насадки лучше в специальных футлярах. Если их нет, для них нужно подготовить отдельный ящик и расположить его в сухом месте с низким уровнем влажности.

- Важно регулярно проверять остроту режущих частей. Если оснастка затупилась, нужно отдать ее на переточку или заменить.

- Чугун можно обрабатывать только на низких оборотах, другие металлы в разных режимах.

При работе в рабочую зону нужно добавлять охлаждающую жидкость.

С помощью дисковых фрез по металлу можно выполнять разные технологические операции. При их выборе важно учитывать определенные моменты, чтобы не столкнуться с разными проблемами. При правильном хранении, настройке, работе с оснасткой можно получить высокое качество обработки металлических заготовок.

Принципы выбора и эксплуатации дисковых фрез по металлу

Чтобы иметь возможность обрабатывать стальные заготовки, придавая им нужную форму, на производстве широко используют фрезерные станки. Благодаря фрезам по металлу для фрезерных станков получают изделия в точном соответствии с инженерным проектом. Типы фрез, представленные сегодня на отечественном рынке, отличаются большим разнообразием, что позволяет подобрать наиболее подходящий для конкретного случая вариант.

Основные разновидности фрез

Конструкция и принцип работы

Фреза дисковая твердосплавная по металлу — оснастка для работы на фрезерном и токарном станки. Разновидности:

- Отрезные. Наружный диаметр — от 20 до 315 мм. Зубья вырезаются из основной части насадки. Отверстие может быть обычным или со шпоночным пазом. Ступицы нет. Не имеет перепадов по толщине. При работе с отрезными фрезами в зону резов должна подаваться охлаждающая жидкость, чтобы они не перегревались.

- Прорезные. Предназначены для обработки канавок, шпоночных пазов с высокой точностью. Это возможно благодаря особой форме зубьев, заточки с трех сторон. Режущая кромка, расположенная по бокам, образует прямой угол. Над телом насадки выступает ступица на высоту 0,2–0,6 мм.

Дисковые фрезы состоят из трех частей:

- основного диска (тела);

- зубьев;

- ступицы, внутри которой расположено посадочное отверстие.

Фреза может быть цельной, сварной или сборной. Сварные могут изготавливаться из двух видов металлов, цельный — из одного. Сборные могут состоять из трех частей — хвостовика, тела оснастки, рабочей части.

Принцип работы можно описать несколькими этапами обработки деталей:

- Насадка закрепляется в патроне станка.

- Заготовка устанавливается в тиски.

- Проводится предварительная настройка оборудования. Проверяется точность выставления заготовки относительно самой фрезы.

- Включается оборудование. После запуска острые зубья насадки прорезают отверстие в металле.

Мастер контролирует рабочий процесс до выключения станка. Она задает глубину, размеры будущих отверстий, длительность обработки.

Дисковые фрезы по металлу предназначены для выполнения:

- фрезеровки шлицевых, шпоночных пазов;

- прорезания углублений разного размера;

- выборки пазов разной глубины;

- обрезки прибылей, литейных припусков;

- разрезания проката на отдельные заготовки нужного размера.

По ГОСТу оснастка предназначена для обработки стальных, чугунных заготовок, но на практике ее используют при работе с разными металлами.

Дисковая фреза (Фото: Instagram / makitaland)

Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром. Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость.

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Характеристики и материал

Характеристики, материал, из которого может быть изготовлена насадка, указываются в государственном документе ГОСТ 2679-93. Характеристики дисковых фрез по металлу, прописанные в ГОСТе:

- Диапазон диаметров — от 20 до 315 мм.

- Количество зубьев — от 32 до 200.

- Ширина — от 0,2 до 3,5 мм.

- Предельное отклонение ширины — до 0,3 мм.

При изготовлении фрез по металлу чаще используется быстрорежущая сталь, но могут применяться и легированная, углеродистая.

Режущие части изготавливаются из твердых сплавов с высоким показателем износоустойчивости. Дополнительно они могут покрываться минералокерамикой, металлокерамикой, алмазным напылением. Хвостовик должен изготавливаться из пластичного металла с высоким показатель устойчивости к кручению, ударам. Лучшие варианты стали — Ст 40Х, Ст 45, У10, У8.

Оснастка для электроинструмента, промышленного оборудования делится на несколько видов. Основные из них — двухсторонние, трехсторонние, пазовые фрезы.

Двухсторонние

Двухсторонние дисковые фрезы используются для обработки разных уступов. Режущие кромки располагаются на цилиндрической части, одном из торцов.

Дисковая двухсторонняя фреза (Фото: Instagram / grindingcenter)

Трехсторонние

Оснастка с фигурной заточкой. Имеют режущие кромки, которые расположены с трех сторон. Нужны для создания шлицов или канавок.

Пазовые

Оснастка с обратной формой выборки. Она может быть цельной или со съемным хвостовиком. Применяется для вырезания пазов разной глубины.

Фреза дисковая по металлу

Непривычной формы режущий инструмент – фреза дисковая широко используется в металлообработке. Отрезные пилы малого диаметра ставят на болгарки и используют для раскроя металлического проката, труб, пластика. На производстве дисковыми фрезами раскраивают прокат на заготовки, прорезают пазы и шлицы. Огромные пилы диаметром более 1200 мм устанавливают в конце прокатных станов. Вращаясь с огромной скоростью, они отрезают в нужный размер трубы, слябы, профильный прокат, без остановки валков.

Принципы выбора

В многообразии оснастки может запутаться даже специалист. Поэтому при покупке насадок нужно учитывать каким критериям должны соответствовать дисковые фрезы.

Критерии

Критерии выбора дисковой фрезы по металлу:

- количество зубьев;

- материал.

Нужно внимательно осмотреть оснастку на наличие визуальных повреждений, неровностей, сколов на режущих частях.

Количество зубьев

От количества зубьев зависит чистота и точность резов, скорость обработки. С увеличением их количества повышается нагрузка на электродвигатель, замедляется процесс выведения металлической стружки из рабочей зоны.

- малое — до 40;

- среднее — до 80;

- большое — более 90.

Для домашних работ нужно выбирать диски со средним количеством зубьев. Они производительные, не сильно напрягают электродвигатель, из рабочей зоны достаточно быстро выводится металлическая стружка.

Если нужен чистый рез высокой точности, лучше выбрать фрезу со множеством зубьев. Для первичной обработки подойдет оснастка с крупными зубьями.

Разные виды фрез (Фото: Instagram / grindingcenter)

Материал

- Чтобы разрезать металлы прочностью до 800 Мпа, нужно использовать оснастку, изготовленную из быстрорежущей стали, к которой добавляется до 5% молибдена.

- Чтобы обрабатывать металлы прочностью свыше 800 Мпа, рекомендуется применять фрезы из инструментальной стали, к которой добавляется до 5% кобальта.

- Для работы с нержавейкой подойдут специальные дисковые инструменты, на режущих частях которых закрепляются напайки, изготовленные из карбида вольфрама.

Для обработки драгоценных материалов необходимо использовать высокоточную оснастку, которая изготавливается из быстрорежущей стали высшего качества.

Преимущества

- Качественная обработка заготовок.

- Получение резов высокой точности, чистоты при использовании дисков со множеством зубьев.

- Выполнение разных технологических операций.

- Универсальность применения. Можно использовать оснастку на станках разного производства.

Производители и цены

- Metabo;

- Корвет;

- Jet;

- «Инструмент-сервис»;

- Stayer;

- «Глобус».

Средняя цена — 1000 рублей.

Резка дисковой фрезой (Фото: Instagram / jet_tools_rus)

Широкие возможности фрезерных станков

Следует отметить, что современные фрезы позволяют работать практически со всеми видами металлов и сплавов, включая сталь, чугун, алюминий, медь и так далее. Современные фрезерные станки отличаются хорошей эргономичной конструкцией, высокой безопасностью и наличием большого числа датчиков, контролирующих температуру двигателя, скорость вращения фрезы и прочие параметры.

Правильный выбор и своевременная заточка инструмента позволяют работать с максимальной отдачей и высокой точностью, придавая детали требуемую форму.

Способы повышения износостойкости

Для увеличения износоустойчивости насадок производители проводят разные виды закалки:

- Прерывистую. При ее проведении риск появления трещин на дисках, режущих частях снижается.

- Светлая. Ступенчатая термическая обработка. Для проведения такой процедуры применяется смесь из воды, расплавленной щелочи.

- Непрерывная. При закалке выполняется быстрое охлаждение. Это увеличивает риск появления сколов, трещин на рабочих частях.

- Ступенчатая. Насадка охлаждается в атмосфере, нагретой до 600°C. После этого насадки остывают на открытом воздухе.

Нагревание при термической обработке может осуществляться с помощью высокочастотных токов, электрических и газовых печей с защитной средой, соляных ванн.

Эксплуатация и хранение

- Хранить насадки лучше в специальных футлярах. Если их нет, для них нужно подготовить отдельный ящик и расположить его в сухом месте с низким уровнем влажности.

- Важно регулярно проверять остроту режущих частей. Если оснастка затупилась, нужно отдать ее на переточку или заменить.

- Чугун можно обрабатывать только на низких оборотах, другие металлы в разных режимах.

При работе в рабочую зону нужно добавлять охлаждающую жидкость.

С помощью дисковых фрез по металлу можно выполнять разные технологические операции. При их выборе важно учитывать определенные моменты, чтобы не столкнуться с разными проблемами. При правильном хранении, настройке, работе с оснасткой можно получить высокое качество обработки металлических заготовок.

Фреза отрезная

Содержание: Скрыть Открыть

Фреза отрезная по металлу – это режущий инструмент фрезерных станков различного типа используемые для работы с деталями, изготовленными из марок сталей со средними показателями твердости и чугуна. Данная оснастка может быть использована на универсальных станках и оборудовании с ЧПУ, являются разновидностью дисковых фрез.

Фрезы дисковые отрезные и прорезные: различия и особенности выбора

Фреза отрезная дисковая – это режущий инструмент в виде дисков, который используется для отрезных работ по металлу, в том числе с мелкими деталями. Он применяется на фрезерных, токарных станках и разных типах ЧПУ станков.

В области металлообработки используется в довольно широкой сфере: для разрезки отдельных подготовительных заготовок, разделения металла перед последующей обработкой материалов, работы с деталями.

Конструкция отрезных фрез

Изделие имеет форму плоского диска с режущими элементами – металлическими зубьями. Изготавливается только из быстрорежущей стали согласно ГОСТ 2679-2014 (принят взамен ГОСТ 2679-93) и ГОСТ 16230-81. Существует большой выбор размеров диаметра (D) для выбора оснастки — от 25 до 315 мм. Также можно выбрать саму толщину диска (B) — от 0,2 до 6 мм.

В ассортименте магазина TORNERI представлен широкий ассортимент отрезных и прорезных фрез различного диаметра, ширины, количества зубьев, а также диаметра посадочного отверстия.

Типы отрезных фрез

По ГОСТ 2679-2014 есть несколько типов отрезных фрез:

- с мелким зубом (тип 1);

- со средним зубом (тип 2);

- с крупным зубом (тип 3).

Отличия типов 1 и 2

Специфичность фрез с мелким зубом в первую очередь состоит в большом количестве самих зубцов. В передней и задней поверхности изделия они образованы канавкой, угол которой равен 60°, но в то же время впадина имеет малый радиус для всего диапазона. Нужно учитывать тот факт, что из-за недостаточного объема канавок, мастер не сможет увеличить глубину резания, так как изначально не предусмотрено место для размещения стружки.

Оснастка со средним зубом имеет в 2 раза меньше зубьев, чем у фрез с мелким зубом. Таким образом решен вопрос с ёмкой стружечной канавкой. В ГОСТе предусмотрены фрезы данного типа с уклоном не только в 60°, но и в 20°.

Последний тип – фреза с крупными зубьями. Из особенностей нужно отметить еще меньшее количество зубьев, увеличение радиуса впадины и увеличение объема стружечной канавки.

На что обратить внимание при выборе отрезной фрезы

Выбор типа фрезы зависит от твердости материала, который был выбран для обработки и критериев чистоты среза. От этих факторов зависит какое количество зубьев требуется на диске. Так, для работы с твердыми металлами, такими как чугун и сталь, профессионалы выбирают малый или средний размер дисковых фрез. Если же говорить про мягкие металлы или же о чистовой обработке, предпочтение лучше отдать большим режущим зубьям.

Самое важное в подборе инструмента обратить внимание не только на диаметр посадочного места, но и на наличие шпоночного паза.

Важно не забывать, что скорость вращения и размер фрезы должны соответствовать характеристикам фрезерного станка. Для получения предельно аккуратного торца рекомендуют работу с малыми подачами.

Наши специалисты помогут Вам подобрать нужный инструмент для различный целей, предложат лучшие условия покупки и доставки товара.

Как заточить отрезную фрезу

Для заточки фрезы в первую очередь стоит запомнить, что это сложная работа, которая требует не только оборудования, но и специальной подготовки. Для заточки фрез рекомендуется использовать станок модели ВЗ-ЗЗ. Из-за криволинейной структуры режущих кромок точильный круг должен идти исключительно вдоль контура острых зубьев фрезы. Отрезные фрезы должны точиться не только по лицевой, но и по тыльной стороне.

Прорезная фреза или как её еще называют шлицевая фреза — это режущий инструмент в виде дисков, который используется для резки пазов или шлицев. Она так же как и отрезная имеет режущие кромки, которые расположены непосредственно по периферии диска, однако не имеет режущих кромок по торцам. Выпускаются 3 типов, которые полностью аналогичны классификации отрезных фрез.

Отличия прорезных и отрезных фрез

Отрезные фрезы применяются для отрезных работ в заготовках из стали, черных металлов, а прорезные фрезы – для прорезки узких щелей и шлицев в гайках, винтах, шурупах.

Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент

Дисковая отрезная фреза (ДОФ) изготавливается в форме «блина», торцевая часть которого оснащается зубцами. Она применяется для создания канавок заданной глубины и толщины, а также для отпиливания заготовок из черных металлов и стальных сплавов.

1 Госстандарт 2679–73 – главный документ для изготовления ДОФ

Указанный ГОСТ подразделяет все дисковые отрезные фрезы на два класса — для отрезных работ и для выполнения шлицев, и на три типа – с мелким, средним и крупным зубом. Маркировка таких фрез – 2254-0698–2254-1556. К основным их характеристикам ГОСТ относит следующие величины (в миллиметрах):

- ширина – 0,2–6;

- диаметр – 20–315;

- сечение посадочного отверстия – 5–40;

- сечение ступицы – 10–80;

- шаг – 0,8–25.

Количество зубьев ДОФ по металлу варьируется в пределах 18–200.

ГОСТ 2679 разрешает изготавливать фрезы:

- с шириной ступицы больше на 0,2 мм по сравнению с величиной режущей части инструмента;

- без ступицы.

Исходным материалом для производства отрезных фрез является быстрорежущая сталь. Она должна отвечать требованиям ГОСТ 19265.

Шероховатость готового инструмента для фрезерования должна быть не более:

- 8 мкм (передняя поверхность зубцов);

- 1,25 мкм (торцовые боковые части);

- 10 мкм (спинка зубцов);

- 6,3 мкм (задняя часть зубцов и посадочное отверстие).

Твердость ДОФ по ГОСТу приведена далее:

- 62–66 HRC (для изделий шириной более 1 мм);

- 61–65 (ширина до 1 мм).

Обратите внимание! Твердость замеряется на торцах инструмента на дистанции до 5 мм от его рабочих кромок. Если фрезы выпускаются из сплавов с большим содержанием кобальта и ванадия (5 и 3 % соответственно), показатели их твердости следует увеличить на несколько единиц.

Торцовое биение фрез имеет допуск от 0,04 до 0,4 мм, радиальное – 0,05–0,1 мм (для смежных зубцов) и 0,08–0,16 (для зубцов, расположенных в противоположных направлениях). Эти допуски замеряются на предмет их соответствия ГОСТу посредством специальной оправки.

Период стойкости отрезного инструмента измеряется в минутах. Он должен отвечать таким требованиям:

- 140 мин (фрезы сечением более 160 мм);

- 110 мин (110–160 мм);

- 70 мин (63–100 мм);

- 55 мин (до 63 мм).

Затупление отрезных фрез определяется по особому критерию. Под ним понимают износ (допустимый), который составляет 0,4 мм для инструмента сечением более 63 мм и 0,2 мм для фрез до 63 мм.

2 Правила испытаний и хранения фрез

Проверка ДОФ на стойкость и работоспособность осуществляется на образцах, изготовленных из стали 45, на скорости резания от 20 до 100 м/мин. Испытания выполняются с использованием проставочных колец и спецоправки на фрезерных станках. Длина (общая) фрезерования каждого проверяемого инструмента по металлу при этом составляет 25–50 см.

Проверочную фрезерную обработку производят с обязательной подачей охлаждающей жидкости. В качестве таковой ГОСТ требует использовать водный раствор эмульсола (содержание по массе – 5 %).

После завершения испытаний на режущих частях ДОФ должны отсутствовать явления выкрашивания. Если фреза после проверочного фрезерования готова к дальнейшему применению, она считается прошедшей проверку на работоспособность.

Внешний вид изделий анализируется по ГОСТу визуально. Осмотр осуществляется при помощи лупы с четырехкратным увеличением. Твердость ДОФ проверяют по стандарту 9013, шероховатость – по ГОСТ 9378.

Важный момент. При анализе характеристик отрезных фрез по металлу допускается применять средства измерения со следующими максимальными погрешностями:

- 35 % величины допуска при замере углов;

- 25 % при анализе расположения поверхностей и контроле форм инструмента.

Правила перевозки фрез, а также их хранения подробно описаны в ГОСТ 18088.

3 Об особенностях сталей для изготовления дисковых фрез – важные моменты

Как было сказано, интересующий нас дисковый инструмент делают из быстрорежущих сплавов. К таким принято относить высоколегированные стали с повышенной теплостойкостью. Эта их отличительная особенность достигается за счет введения в сплав ванадия, хрома, молибдена (карбидообразующие добавки) в сочетании с вольфрамом.

Чаще всего для производства отрезных фрез используют сталь следующих марок – Р18, Р12, Р6М5.

На заводы, где изготавливается режущий инструмент, эти сплавы поступают в поковках (так принято называть стальные заготовки). Их структура – карбиды плюс перлит сорбитообразного вида.

Когда фрезы нагревают под закалку, в сплавах формируется аустенит. Он имеет небольшое (относительно) содержание углерода и весьма активно легируется. После закалочной процедуры режущий инструмент получает особую структуру. Она состоит из остаточного аустенита, различных карбидов и мартенсита с мелкими иглами.

Главными легирующими добавками для сталей быстрорежущей группы являются кобальт, молибден, вольфрам и ванадий. Эти элементы обеспечивают требуемую красностойкость материала. Обязательно в подобные сплавы добавляют и хром. Особое внимание при этом обращают на количество углерода в стали. Его должно быть столько, чтобы в сплаве смогли сформироваться карбиды вводимых добавок. Если, например, углерода в стали будет менее 0,7 %, готовые фрезы не будут обладать необходимой твердостью.

Влияние легирующих элементов на свойства сплавов, применяемых для выпуска дисковых фрез:

- Кобальт увеличивает красностойкость, но при этом удаляет из стали углерод, а также снижает ее вязкость и прочность.

- Хром придает металлу повышенную прокаливаемость. Его вводят в количестве не более 3,5–4 %.

- Молибден и вольфрам – главные легирующие добавки. Они обеспечивают высокую степень красно- и эксплуатационной износостойкости стали.

- Негативное влияние на характеристики быстрорежущих стальных композиций (а значит, и на продукцию, получаемую из них) оказывает сера и фосфор. Эти элементы должны содержаться в сплавах в количествах до 0,015 и 0,03 % соответственно.

В большинстве случаев отрезной дисковый инструмент сейчас изготавливается из стали Р6М5. Фрезы из нее получаются менее износостойкими, чем из сплавов Р12 и Р18. Но зато стоимость Р6М5 ощутимо ниже.

Максимальной износостойкостью характеризуются фрезы из стали Р18. По цене они самые дорогие, так как содержат наибольшее количество дорогостоящего вольфрама. А вот инструмент из стали Р12 считается самым лучшим по показателю теплостойкости.

4 Закалка и отпуск – основные методы повышения износостойкости отрезных фрез

Качественная термическая обработка дискового инструмента гарантирует его высокие эксплуатационные характеристики. Фрезы подвергаются разным вариантам закалки. Это существенно увеличивает их износостойкость. Закалка выполняется по таким методикам:

- Ступенчатая. Операция предполагает охлаждение заготовок в горячей (около +600 °С) атмосфере, а после этого на открытом воздухе.

- Непрерывная. Этот вид закалки применяется редко, так как он выполняется с ускоренным охлаждением, что нередко приводит к появлению трещин на инструменте.

- Прерывистая. Популярная технология, исключающая риск появления трещин в готовых изделиях.

- Светлая. Разновидность ступенчатой термической обработки. Для ее осуществления нужно охлаждать сталь специальными соединениями (чаще всего – смеси воды и расплавленных щелочей).

В редких случаях используются методики изотермической закалки (полной и неполной), а также индукционного нагрева.

Нагрев заготовок при термообработке производится:

- высокочастотными токами;

- в защитной среде в электрических и газовых агрегатах;

- в специальных соляных ваннах.

Отпуск фрез из быстрорежущих сплавов выполняют так, чтобы содержание аустенита (остаточного) было снижено до минимума. Добиться этого несложно. Используется технология многократного отпуска. Количество операций определяется техусловиями осуществления процедуры и типом применяемой стали. Оптимальными вариантами отпуска принято считать следующие схемы:

- 2–3-кратная операция при температуре 600° с обязательной выдержкой заготовок между этапами отпуска в течение 15–30 мин.

- Стандартная процедура при температуре 560°. В этом случае инструмент выдерживается в течение 60 минут после каждой стадии его термической обработки.

Важно! Отрезной инструмент всегда подвергается тщательной очистке и последующей мойке после выполнения операций термообработки.

5 Технология производства фрез – схема процесса

Процедура изготовления интересующего нас отрезного инструмента в целом выглядит следующим образом:

- Анализ быстрорежущих сплавов на чистоту, показатель твердости и химсостав. Последний определяется по ГОСТ 19265.

- Штамповка заготовок. Эта операция выполняется на кузнечном участке предприятия.

- Шлифовка боковых торцов инструмента и зачистка заусенцев по всей их поверхности.

- Анализ деталей на наличие поверхностных изъянов и на соответствие их геометрических параметров и конфигурации.

- Просушивание фрез. Процедура осуществляется при температуре не выше 200° на протяжении получаса (максимум).

- Закалка по одной из методик, описанной выше.

- Двойной либо тройной отпуск, нужный для обеспечения требуемых технологических характеристик фрез.

- Анализ готового режущего инструмента на наличие волосовин и трещин, а также на величину твердости.

Финал работ – финишная обработка (механическими способами) отрезных фрез. Под таковой понимают заточку их режущих частей и окончательной тонкое шлифование этих участков инструмента.

В последнее время процесс изготовления ДОФ на отечественных предприятиях был существенно модернизирован. Производители интенсифицируют все операции посредством таких современных методик:

- Применение магнитных полей и ультразвуковых волн на этапах отпуска, очистки загрязнений на поверхности фрез и их закалки.

- Проведение дополнительных спецмероприятий при термообработке инструмента (отжиг, нормализация, охлаждение в изотермической горячей атмосфере, а также в особых по конфигурации валках и штампах).

- Использование высокоскоростных технологий нагрева заготовок и новейших методов термомеханической высокотемпературной обработки инструмента из сплавов быстрорежущей группы.

Благодаря новым технологиям готовые фрезы, о которых мы говорили в статье, получаются по-настоящему тепло- и износостойкими.

Фреза дисковая по металлу

Непривычной формы режущий инструмент – фреза дисковая широко используется в металлообработке. Отрезные пилы малого диаметра ставят на болгарки и используют для раскроя металлического проката, труб, пластика. На производстве дисковыми фрезами раскраивают прокат на заготовки, прорезают пазы и шлицы. Огромные пилы диаметром более 1200 мм устанавливают в конце прокатных станов. Вращаясь с огромной скоростью, они отрезают в нужный размер трубы, слябы, профильный прокат, без остановки валков.

Особенности конструкции

На фрезерном станке для работы пользуются в основном отрезными и прорезными фрезами дисковыми по металлу ГОСТ 2679-93. Они представляют собой тонкий диск с зубьями по кромке – наружному диаметру. Изготавливаются их высоколегированных сталей инструментальной группы. Основные элементы фрезы:

- ступица с посадочным отверстием;

- диск;

- зубья.

По толщине ступица одинаковая с диском или больше него в пределах 0,2 мм. Она имеет посадочное отверстие со шлицем или без него. Устанавливается инструмент на оправку, закрепленную на шпинделе станка. Фиксируется шайбой и гайкой. Для дисковых пил диаметром более 200 мм стандартом предусмотрены поводковые отверстия. Они сверлятся на втулке в количестве 4 штук.

По назначению дисковые фрезы делятся на 2 класса:

- отрезные – для выполнения отрезных и прорезных работ;

- прорезные – нарезка шлицев на валах, прорезка пазов.

Одной их основных характеристик, влияющих на чистоту резания и производительность, является тип инструмента – размер зуба: мелкий, средний и крупный.

Сами зубья могут быть цельными, нарезанными по краю диска, и вставными. Заточка производится:

- прямая, по режущей кромке;

- по 3 рабочим сторонам – торцевой и боковым;

- с затыловкой – режущая кромка и тыльная сторона зуба.

Способ заточки и форма зуба определяются назначением инструмента, твердостью и вязкостью металла, который обрабатывается, производительностью.

Отрезные

У круглой пилы по металлу – фрезы дисковой отрезной, зуб вырезается с тела инструмента. Размер наружного диаметра по ГОСТ 2679-93 от 20 мм до 315 мм. Отверстие может иметь шпоночный паз. Ступица в большинстве случаев отсутствует. Перепада по толщине отрезная фреза не имеет.

Профиль стружечных канавок зависит от типа дисковой фрезы и количества зубьев. Угол выдерживается 60 градусов, изменяется глубина канавки и угол заточки. На среднем и мелком зубе делается затыловка под углом до 20 градусов относительно касательной линии наружного диаметра диска. Чем мельче зуб, тем меньше подача инструмента, поскольку стружка должна истекать из паза и не забивать канавки.

На фрезах 3-го типа – с крупным зубом производится заточка боковых поверхностей режущей кромки. В сочетании с глубоким профилем канавок, это позволяет резать быстро, с большой подачей.

При работе дисковой пилы в зону реза подается охлаждающая жидкость. Она способствует истеканию стружки и не допускает перегрева, возникающего при срезании металла фрезой и трении металлических поверхностей.

Прорезные

Шпоночные пазы и канавки имеют определенную конфигурацию и требуют высокой точности и чистоты обработки. У фрезы дисковой прорезной эти параметры обеспечиваются формой зуба и заточкой по трем поверхностям. Режущая кромка по бокам образует прямой угол.

Прорезные дисковые фрезы имеют хорошо выраженную ступицу, выступающую над телом фрезы на 0,2–0,6 мм.

Установочное отверстие со шпоночным пазом, что позволяет резать с большим усилием, избегая проворачивания инструмента на оправке.

Зубья наборные – пластины вставляются в пазы в теле фрезы и припаиваются. На инструменте большого диаметра возможно крепление клиньями. Сборка производится на специальной инструментальной плите, обеспечивающей большую точность по плоскости наружных режущих кромок. После набора пластин и их крепления, дисковая фреза проверяется на торцевое и радиальное биение. Для этого она надевается на оправку и вращается. К торцу и радиусу поочередно подводится индикаторная головка.

Назначение инструмента

Фрезы отрезные прорезные, выпускаемые по ГОСТ 2679-93 предназначены для обработки чугунных и стальных заготовок и деталей. Они выполняют отрезку, подрезку, фрезерование канавок и шлицевых пазов на наружных поверхностях. Дисковую фрезу по металлу используют при различных операциях:

- отрезка мерных заготовок из проката;

- обрезка литейных припусков и прибылей на малых деталях;

- прорезка канавок для фиксации деталей;

- фрезеровка шпоночных и шлицевых пазов.

Круглые гладкие оси в цепи конвейера не выпадают из своих втулок только благодаря тому, что в узкую прорезь, сделанную дисковой пилой, вставлена пластина.

Пазы по торцу корончатой гайки имеют переменное сечение. Их стороны образованы лучами от центра радиуса. Поэтому они вырезаются за 2 прохода, сначала по касательной одной стороны, затем дорезается в размер второй торец выборки короны.

Прорезка шлицов осуществляется прямоугольными зубьями с высокой точностью размера по H6 и H7. Ширина и глубина шлица нормализована, и инструмент изготавливается соответствующего размера и конфигурации.

Нюансы подбора оборудования

Чугун обрабатывается на малых оборотах режущего инструмента с небольшой подачей. Стружка образуется мелкая, как пыль. Для работы с таким материалом подойдут фрезы дисковые отрезные по металлу ГОСТ 2678-93. При прорезке пазов по классу точности от 4 и выше, используют прорезной инструмент.

Выборка пазов в деталях типа вал из углеродистых и высоколегированных сталей осуществляется на фрезерных и зуборезных станках фрезами дисковыми с напайными пластинами соответствующей конфигурации.

Инструмент может применяться на двухстоечных горизонтально-фрезерных станках, если надо сделать канавки на боку большой детали. Область использования дисков с зубьями широкая.

Фрезы дисковые по металлу в Москве

Фреза дисковая 3-х сторонняя 100х10х32 Z=20 Р6М5 туламаш 138685

Фреза дисковая пазовая 50*3*16 Р6М5

Фреза BOSCH 2608628392

Фреза отрезная 80*3,5*22

Фреза BOSCH 2608628390

Отрезная фреза Туламаш 41748

Фреза по металлу METABO 628355000 HM, RBF 102064 / 6 — MX

Фреза дисковая 3-х сторонняя 100х14х27, z=12 р6м5 со вставными рифлеными ножами, с разнонапрвленными зубьями (шт) Без тм, 40211

Фреза отрезная 125*3,5*27 Р6А М5

Фреза отрезная 63х1.4 х16 т.1 туламаш 92213

Фреза отрезная 32х1.4 х8 т.1 туламаш 140397

Фреза дисковая отрезная 50*2,5*12,8 2Р6М5

Фреза отрезная 315х5,0 тип 2 (ср.з) Р6М5

Фреза BOSCH 2608628388

Фреза отрезная 80х1.2 х22 т.1 туламаш 113051

Фреза по металлу METABO 628355000 HM, RBF 102064 / 6 — MX

Фреза по металлу METABO 628354000 HM, RBF 082065 / 6 — MX

Фреза BOSCH 2608628374

Отрезная фреза Туламаш 41743

Фреза Атака 591255

Фреза отрезная 125*4*27 Р6М5

Фреза дисковая модульная м 1,5 (к-т из 8 шт)

Фреза Атака 131320

Фреза дисковая модульная м 0,3 (к-т из 8 шт)

Фреза по металлу с твердосплавными наконечниками Elmos ct5060 (60х50 мм)

Фреза kwb 5578-00

Фреза Атака 301127-2

Фреза пазовая дисковая 50х5

Фреза BOSCH 2608628389

Фреза kwb 5579-00

Дисковая трехсторонняя фреза Туламаш 138685

Фреза твердосплавная по металлу Практика Эксперт, параболическая с заострением (тип G) 8х20 мм

Набор фрез FIT 6 шт (36568)

Фреза дисковая модульная м 1,25 (к-т из 8 шт)

Фреза Атака 151285

Фреза отрезная 40х1,0 тип 2 Р6М5

Фреза Атака 302127-3

Фреза Атака 591286

Фреза отрезная 63х1,4 тип 1 Р6М5

Фреза отрезная 125х3,5 тип 3 (кр.з) Р6М5

Фреза трехсторонняя 100 х 18 х 27 с механическим креплением 4гр. пл. CN.. 090304 Z=6 (2х3) (2241-0705) ГОСТ 28437-90

Фреза отрезная 32х0,2 тип 1 Р6М5

Фреза ПРАКТИКА 644-382

Фреза дисковая модульная м 2,5 (к-т из 8 шт)

Metabo — Фреза по металлу 8×25,4×70 mm (628365000)

Фреза по металлу 8x20x65 mm (628354000) 628354000

Фреза дисковая модульная м 0,5 (к-т из 8 шт)

Фреза торцовая 125 с механическим креплением тангенциально расположенных 4гр. пл. SNUA 150404 Z=8 dпос=40 ТУ 2-035-618-78 «Русский Инструмент» (РИ)

- Листовой металл: выбор, свойства и практическое применение

- Трубопроводная арматура: как выбрать правильное оборудование

- Завод производство крепежа: современные решения для надежных соединений

- Выбор стальных труб ⏤ прочное решение для отопления и водоснабжения

- С помощью какого оборудования проводят лазерную резку металла?