Электроискровая обработка металлов своими руками

Электроискровая обработка металлов своими руками

Электроэрозионный станок своими руками.

www.softelectro.ru

2009

Яшкардин Владимир

info@softelectro.ru

Видео работы станка   Скачать   Объем: 9 276 kb

Предисловие автора.

Данная статья написана исключительно для описания электроэрозионного метода обработки металлов.

Описание конструкции в целом и любой его части не может быть пособием по созданию электроэрозионного станка.

Электрическая схема и устройства станка нарушает все правила электробезопасности и представляет реальную угрозу вашей жизни, электросети и оборудованию.

Автор не несет никакой ответственности за ущерб нанесенный Вашему здоровью и имуществу если Вы попытаетесь реализовать описанную здесь конструкцию.

Любая часть этой статьи не может быть напечатана или передаваться кому- бы то ни было без этого предупреждения.

Автор сделал этот станок для одной конкретной задачи при ограничении времени и деталей.

После решения этой задачи станок был разобран, так как он абсолютно не безопасен.

§1 Вступление.

Создать этот станок меня заставила проблема с удалением обломанной высокоуглеродистой биты в картере заднего моста моей машины.

Отвинчивая крышку редуктора заднего моста, я оборвал головку болта М8.

В отсутствии экстрактора попытался использовать углеродистую биту в виде звездочки, которую забил в отверстие просверленное в остатке болта.

При попытки открутить остатки болта бита обломилась. Высверлить обломок биты твердосплавными сверлами не удавалось.

Пришлось подумать, как это сделать, не снимая моста.

§2 Электроэрозия.

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом.

Если Вы видели короткое замыкание конденсатора на металлической пластине, то помните, что в месте разряда остаётся лунка.

Металл в этом месте испаряется от высокой температуры искрового разряда.

Электроэрозионные станки более 50 лет применяются в промышленности для обработки высокопрочных сплавов.

§3 Искровой генератор.

Главное в станке это искровой генератор, а точнее конденсатор (накопитель энергии).

Нам необходимо накопить электрическую энергию за длительный интервал времени, а потом выбросить всю накопленную энергию за очень короткий промежуток времени.

По аналогичному принципу работают лазеры, чем короче будет промежуток времени выброса энергии,

тем выше будет плотность тока в искровом канале, следовательно — будет выше температура.

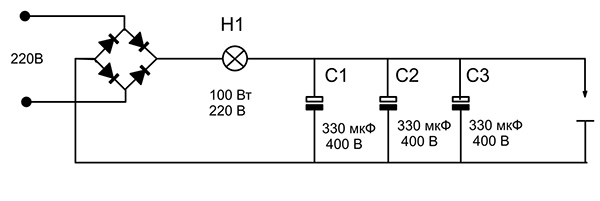

Рис1.Принципиальная схема искрового генератора.

Работа искрового генератора:

С помощью диодного моста выпрямляем промышленное напряжение 220 в.

Лампа Н1 служит для ограничения тока короткого замыкания и защиты диодного моста.

Вместо лампы можно использовать другую нагрузку. Чем больше нагрузка (Вт), тем быстрее зарядятся конденсаторы.

Но, помните, что ток не должен превысить возможности диодного моста и подводящих проводов.

После того, как конденсаторы зарядятся лампа Н1 погаснет, и можно подносить электрод к обрабатываемой детали.

В момент касания электрода о деталь проскочит искра, в результате чего конденсаторы разрядятся и лампа Н1 загорится.

После размыкания электрода конденсаторы вновь начнут заряжаться.

Время заряда конденсаторов в этой схеме 0,5..1,0 сек.

Постоянный ток в схеме при замкнутом электроде составляет примерно 0,45А, но в момент разряда он достигает нескольких тысяч ампер.

Поэтому провода от конденсаторов к электродам должны быть толстыми (6 ..10 мм2) и обязательно медными.

Поднося каждую секунду электрод к детали вы получите искровой генератор с частотой генерации в 1Гц.

§4 Особенности работы с искровым генератором.

Обрабатываемая деталь должна быть токопроводящая, т.е. это должен быть металл или сплав металлов.

Прочность сплавов значения не имеет.

Электрод должен быть медным или латунным.

Отверстие, получаемое в детали, будет повторять форму электрода.

Если электрод будет треугольным, то и отверстие в детали будет треугольное.

При работе электрод будет укорачиваться за счет испарения примерно с той же скоростью, с какой будет углубляться отверстие.

Скорость углубления для этой схемы составляет примерно 0,025мм за удар.

То есть, за 40 ударов глубина отверстия будет около 1мм (для диаметра отверстия 2..3мм).

При увеличении диаметра отверстия скорость углубления будет уменьшаться.

После каждого удара образовавшееся отверстие будет покрываться изнутри окислами металлов и постепенно искра начнёт уменьшаться, пока совсем не прекратиться.

Поэтому второй частью станка должна быть система удаления окислов.

Для этого необходимо подавать в отверстие керосин или масло.

Удаления окислов происходит за счет взрыва капли масла в искровой дуге.

Масло испаряется за счет высокой температуры и вступает в реакцию с кислородом, который находится в воздухе,

в результате чего в отверстии происходить щелчок (взрыв) который выбрасывает окислы металла наружу.

Я использовал баллончик с силиконовой смазкой.

Достаточно после каждого третьего щелчка брызгать в отверстие силиконовую смазку и искра не будет пропадать.

Только будьте внимательны, если налить много силикона он может загореться.

Подачу электрода нужно обязательно фиксировать направляющей, так чтобы он бил всё время в одну точку и двигался параллельно оси отверстия.

§5 Реализация станка.

Детали для искрового генератора не дефицитны, их можно купить в специализированном магазине или взять на ближайшей помойке.

Конденсаторы Вы найдете в любом выброшенном телевизоре или мониторе или в блоке питания от компьютера.

Там же найдете и диодный мост.

Напряжения указанное на конденсаторе должно быть не менее 320 В.

Емкость конденсатора может быть любой, сумма всех ёмкостей конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединяются параллельно).

Чем больше будет ёмкость, тем мощнее будет удар.

Все это надо собрать в прочном изоляционном корпусе.

Как я уже говорил для монтажа надо использовать толстые медные провода (6..10мм2), которые должны идти от конденсаторов к электродам.

Провода от конденсаторов к диодным мостам и к лампе могут быть 0,5мм2.

Лампу установить в фарфоровый патрон и прочно закрепите его на подставке, чтобы лампа не упала и не разбилась,

желательно здесь же установить автомат защиты на 2..6 А. с его помощью можно будет включать схему.

Для электродов нужно сделать надежные зажимы.

Для минусового провода большой крокодил или винтовой зажим.

На плюсовом проводе надо сделать зажим для медного электрода и штатив с направляющей для электрода.

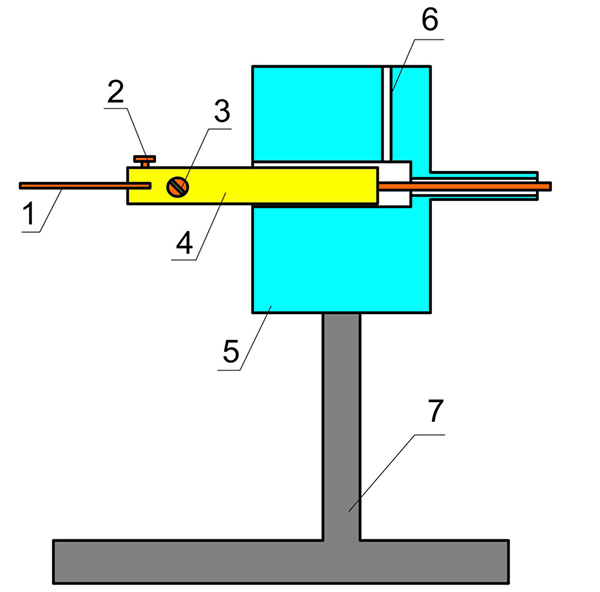

Рис.2 Устройство станка

-

Описание:

- электрод;

- винт зажима электрода;

- винт зажима плюсового провода;

- направляющая втулка;

- фторопластовый корпус;

- отверстие для подачи масла;

- штатив;

Корпус 6 вытачивается из фторопласта. В качестве направляющей втулки 4 для электрода 1 использован заземляющий штырь 3-х фазной евророзетки.

Он был просверлен вдоль оси для установки в него электрода и сделано два отверстия с резьбой для закрепления электрода и провода.

По мере испарения электрода его подают вперед, ослабив винт 2.

Вся конструкция крепится на надёжный штатив, который позволяет менять высоту.

В отверстие 6 вставляется трубочка с маслом.

Направляющая втулка 4 как шприц подает масло вдоль электрода.

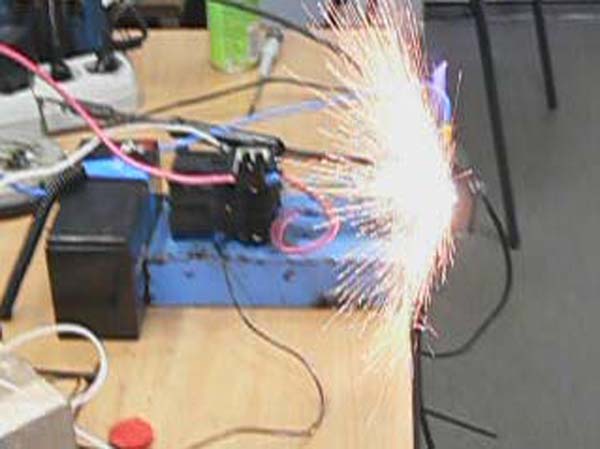

Рис.3 Фотография станка

Для привода электрода был использован отечественный пускатель с катушкой на 220в, шток которого имеет ход 10 мм (он определяет максимальную глубину отверстия).

Обмотка пускателя подключается параллельно лампе Н1, поэтому пока конденсаторы заряжаются (лампа горит) шток пускателя втянут.

После зарядки конденсаторов лампа гаснет, так как ток в системе перестает течь и шток отпускается.

При отпускании штока он касается детали, происходит искровой разряд, лампа Н1 загорается и шток снова втягивается. Цикл повторяется снова, с частотой примерно 1Гц.

Если надо увеличить частоту, то нужно увеличить мощность лампы Н1.

В качестве детали на фотографии использован напильник.

Рис.4 Фотографии сверла с отверстием, проделанным этим станком.

§6 Меры безопасности при работе.

-

При работе со станком нужно учесть:

- Во первых, из-за отсутствия нужного трансформатора схема искрового генератора была сделана без гальванической развязки с промышленной сетью 220в.

Если деталь окажется, каким-то образом заземлена, то это приведет к короткому замыканию сети. - Во-вторых, из-за отсутствия нужного трансформатора используется опасное для жизни человека напряжение. Удар искровым разрядом в 220в 1000 мкФ будет летален.

- В-третьих, к детали не должны быть подключены электронные приборы даже через корпус. Например, если полностью не снять электронные блоки с машины и не отсоединить аккумулятор, то можно легко вывести их из строя.

- В-четвертых, керосин или масло подаваемые в отверстие могут легко загореться, что приведет к пожару.

Поэтому я настоятельно не рекомендую повторять эту конструкцию.

-

Минимум что в ней надо теоретически изменить:

- Поставить развязывающий трансформатор 220в/12в Р=200 ВА

- Лампу Н1 12в 120Вт

- Увеличит емкость батареи до 20 000 мкФ ( можно испол. конденсаторы на 35В)

Причем разработать и изготавливать конструкцию должен специалист , аттестованный на такие работы.

Если же вам необходимо изготовление деталей в промышленном масштабе, рекомендую использовать профессиональное оборудование:

Электроэрозионные станки

Супердрели для отверстий

Проволочно-вырезные станки

Копировально-прошивные станки

Назад   Главная

Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью. Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения. Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров. Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Самодельный проволочный вариант исполнения имеет относительно небольшие габаритные размеры.

Самодельный электроискровой станок

Основные элементы схемы электроискрового оборудования

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Схема электроискрового станка

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

Как сделать электроэрозионный станок для домашней мастерской своими руками?

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

- Основные особенности электроэрозии

- Техническое задание на проектирование самодельного станка

- Разработка горизонтального электроэрозионного станка

- Краткое описание самодельной установки

- Как усовершенствовать станок?

- Заключение

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

Технология электроискровой обработки металла

Электроискровая обработка металлов отличается высокой точностью и производительностью. Что это такое и как ее реализовать самостоятельно — далее.

Промышленная обработка металлов включает в себя несколько десятков способов и методов изменения формы, объема и, даже молекулярной структуры материала. Электроискровая обработка металлов — одна из распространенных технологий работы с металлом, отличающаяся высокой точностью и производительностью. При помощи электроискровых станков можно:

- резать металл;

- сверлить отверстия микроскопического диаметра;

- наращивать дефектные области деталей;

- производить ювелирные работы с драгоценными металлами;

- упрочнять поверхность изделий;

- шлифовать изделия самой сложной формы;

- извлекать застрявшие сломанные сверла и резцы.

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Но иногда электроискровые станки требуются и в мастерских или цехах, где их услуги требуются время от времени. Для этого можно купить промышленное устройство с несколько ограниченными возможностями (функционал в пределах самых востребованных операций), или построить самодельный электроискровой станок. Это вполне возможно даже в домашних условиях, не говоря уже о предприятиях, в составе которых есть токарные и электромеханические цеха или участки.

Принцип работы электроискрового станка

Базируется обработка металлов электроискровым способом на свойстве электрического тока переносить вещество при пробое. При высоком напряжении и силе постоянного тока (1-60 А) анод (положительно заряженный электрод) нагревается до высокой температуры в пределах 10-15 тысяч градусов Цельсия, расплавляется, ионизируется и устремляется к катоду. Там, в силу электрических взаимодействий он осаживается.

Чтобы в процессе работы не возникала полноценная электрическая дуга, электроды сближаются только на короткие мгновения, длящиеся доли секунда. За это время возникает искра, разрушающая анод и наращивающая катод. Обрабатываемый участок подвергается нагреву и воздействию электротока на протяжении миллисекунд, при этом соседние области и лежащий ниже слой не успевают прогреться и структура их не нарушается. Проблема пограничных состояний не возникает в принципе.

Если требуется резка или сверление — катодом служит рабочий инструмент, а анодом — обрабатываемая деталь. При наращивании, укреплении поверхности или восстановлении формы детали, они меняются местами. Для этих видов обработки созданы специальные станки, каждый из которых выполняет свои операции.

Инструментом в установках электроэрозионного действия служат латунные или медно-графитные электроды, хорошо проводящие ток и недорогие в изготовлении. С их помощью можно резать и сверлить самые твердые сплавы. Чтобы металл катода не оседал на электроде и не увеличивал его размера, процесс происходит в жидкой среде — жидкость охлаждает капли расплава, и он не может осесть на электроде, даже если и достигает его. Вязкость жидкости определяет скорость движения материальных частиц, и они не успевают за током. Металл оседает в ванне в виде осадка и не мешает дальнейшему прохождению тока.

При наращивании поверхности деталей или укреплении, металл с анода переносится на катод. В этом случае на вибрационной установке закрепляется положительный электрод, служащий донором металла, а деталь присоединяется к отрицательному полюсу. Вода или масло в этом процессе не используются, все происходит в воздухе.

Технологические показатели

Такой широкий диапазон регулировок показывает, что электроискровая обработка металла может использоваться в различных областях, как для производства крупных серий деталей, так и для разовых работ, включая ювелирные.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.

Схема электроискрового станка

- источником постоянного тока;

- конденсатором;

- вибратором;

- переключателем режимов.

Конструкция, работающая в электроискровом режиме, может отличаться рядом характеристик, допускающих работу с тем или иным материалом, но общие принципы построения рабочей схемы одинаковы.

Батарея конденсаторов согласована с механическим движением электрода, разряд происходит в момент максимального сближения рабочих поверхностей. Релаксационные генераторы импульсов определяют максимальный заряд конденсатора при максимальной амплитуде отклонения от точки сближения. После искрового разряда конденсатор успевает зарядиться в полном объеме.

Отличие электроискровой эрозии от дуговой сварки и резки

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

Как сделать электроискровой станок своими руками? Один из примеров рабочей схемы. Электроискровой станок своими руками

Важные элементы схемы электроискрового оборудования

Схема предоставлена приведенными ниже элементами:

- электрод;

- винт зажима, применяемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливающийся из фторопласта;

- отверстие, применяемое для масляной подачи;

- штатив.

Корпус, который применяется для сцепления всех компонентов, вытачивается их фторопласта. В качестве втулки применяется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепежа электрода. Все конструкционные элементы крепят на штатив, который делается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Схема электроискрового станка

Очень часто резка проходит во время использования устройства, которое питается от контактора с катушкой, подключаемой к напряжению 220В. Шток контактора как правило имеет ход 10 миллиметров. Обмотку контактора подсоединяют параллельно лампе. Собственно поэтому на момент зарядки конденсаторов лампа горит, а после окончания данного процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Электрогенератор своими руками в домашних условиях: чертежи и подробности

Не всегда местные электросети способны полноценно обеспечивать электричеством дома, особенно, если это касается загородных дач и особняков. Перебои с постоянным электроснабжением или же его полное отсутствие заставляет искать альтернативные способы получения электричества.

Одним из таких является использование электрогенератора – прибора, способного преобразовывать и накапливать электричество, используя для этого самые необычные ресурсы (энергия солнца, ветра, приливов и отливов).

Его принцип работы достаточно простой, что делает возможным сделать электрогенератор своими руками. Возможно, самодельная модель не сможет конкурировать с аналогом заводской сборки, однако это отличный способ сэкономить более 10 000 рублей.

Если рассматривать самодельный электрогенератор в качестве временного альтернативного источника электроснабжения, то вполне можно обойтись и самоделкой.

Как сделать электрогенератор, что для этого потребуется, а также какие нюансы придется учитывать, узнаем далее.

Желание иметь в своем пользовании электрогенератор омрачается одной неприятностью – это высокая стоимость агрегата. Как ни крути, но самые маломощные модели имеют достаточно заоблачную стоимость – от 15 000 рублей и выше. Именно этот факт наталкивает на мысль о собственноручном создании генератора. Однако, сам процесс может быть затруднительным, если:

- нет навыка в работе с инструментом и схемами;

- нет опыта в создании подобных приборов;

- не имеется в наличии необходимых деталей и запчастей.

Если же все это и огромное желание присутствуют, то можно попробовать собрать генератор, руководствуясь указаниями по сборке и приложенной схемой.

Не секрет, что покупной электрогенератор будет обладать более расширенным перечнем возможностей и функций, в то время как самоделка способна подводить и давать сбои в самые неподходящие моменты. Поэтому, покупать или делать своими руками – вопрос сугубо индивидуальный, требующий ответственного подхода.

Как работает электрогенератор

Принцип работы электрогенератора основывается на физическом явлении электромагнитной индукции. Проводник, проходящий через искусственно созданное электромагнитное поле, создает импульс, который преобразуется в постоянный ток.

Генератор имеет двигатель, который способен вырабатывать электричество, сжигая в своих отсеках определенный вид топлива: бензин, газ или дизельное топливо.

В свою очередь топливо, попадая в камеру сжигания, в процессе горения вырабатывает газ, который вращает коленчатый вал.

Последний передает импульс ведомому валу, который уже способен предоставить определенное количество энергии на выходе.

Электроэрозионная обработка

Самое первое промышленное оборудование данного класса было разработано специалистами еще в середине минувшего столетия, а станок, оснащенный ЧПУ, увидел свет в конце 60-ых годов. В сравнении с общеизвестными методиками обработки металлических сплавов — шлифовкой, литьем, ковкой, электроискровую технологию можно назвать самой современной и инновационной.

Металлы — электропроводящие материалы, поэтому обрабатывающая процедура с использованием электротока подходит для любых сплавов. С помощью электроэрозионного станка может осуществлять очень обширный перечень мероприятий: начиная от банального сверления или резания и заканчивая:

- Точечной шлифовкой;

- Восстановлением свойств поверхности;

- Повышением прочности;

- Имитацией;

- Напылением;

- Созданием гравировки.

Оборудование для электроэрозионной обработки основывается на особом принципе электродуги, приводящей к утрате вещества анодом и катодом. Непродолжительный электроимпульс способствует удалению вещества с анода, если же импульс будет более продолжительным, то вещество удаляется с катода. Электроэрозионный станок выдает обе разновидности электроимпульса. А обрабатываемые элементы и рабочие средства подключаются к отрицательному или же положительному полюсу.

В станках данного типа применяется исключительно постоянный электроток. Показатели силы и напряжения тока находятся в прямой зависимости от характеристик металлического сплава, который подвергается обработке. Периодичность появления электроимпульсов зависит от отдаления/сближения обрабатываемой поверхности и электрода.

Обработка посредством электроимпульсной технологии, направленная на сверление или резание, осуществляется в особой жидкости — диэлектрике. В большинстве случаев при этом применяют керосин, масло или чистую воду. Манипуляции, связанные с укреплением, напылением и наращиванием поверхности, производятся в вакууме или в воздушной среде.

Резка металла

Такая обработка применяется при создании деталей со сложными контурами, в ювелирном искусстве и для создания элементов из очень твердых металлов. Ограничения, связанные с толщиной и габаритами заготовок, зависят лишь от параметров станка. Как правило, эта технология используется в крупносерийном производстве, где не нужна никакая дополнительная обработка деталей.

Кстати, электроэрозионное обрабатывающее оборудование можно сделать и своими руками. Но тут нужно учитывать тот факт, что в станках самодельного типа трудно воплотить в жизнь самые главные достоинства этой технологии: универсальность и точность. Ведь тугоплавкие металлические сплавы и металлы нуждаются в значительном расходе энергии.

В промышленности используется две разновидности устройств: вырезной (проволочный) и прошивной электроэрозионный станок. Первый тип применяется относительно толстых деталей, второй — для максимально точного исполнения, связанного с копированием тех или иных элементов.

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь. На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы:

Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным. Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже. Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Технология электроискровой обработки металла

Электроискровая обработка металлов отличается высокой точностью и производительностью. Что это такое и как ее реализовать самостоятельно — далее.

Промышленная обработка металлов включает в себя несколько десятков способов и методов изменения формы, объема и, даже молекулярной структуры материала. Электроискровая обработка металлов — одна из распространенных технологий работы с металлом, отличающаяся высокой точностью и производительностью. При помощи электроискровых станков можно:

- резать металл;

- сверлить отверстия микроскопического диаметра;

- наращивать дефектные области деталей;

- производить ювелирные работы с драгоценными металлами;

- упрочнять поверхность изделий;

- шлифовать изделия самой сложной формы;

- извлекать застрявшие сломанные сверла и резцы.

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Но иногда электроискровые станки требуются и в мастерских или цехах, где их услуги требуются время от времени. Для этого можно купить промышленное устройство с несколько ограниченными возможностями (функционал в пределах самых востребованных операций), или построить самодельный электроискровой станок. Это вполне возможно даже в домашних условиях, не говоря уже о предприятиях, в составе которых есть токарные и электромеханические цеха или участки.

Конструкция станка

Основные элементы электроэрозионного станка:

- станина — выполняется из специального особо прочного чугуна, придающего крепость и устойчивость конструкции.

- рабочий стол — прямоугольной формы из нержавеющей стали;

- рабочая ванна из нержавейки;

- устройство подачи проволоки состоит из приводных катушек (керамика), направляющих для проволоки и системы привода;

- устройство автоматической установки проволоки (устанавливается по желанию заказчика);

- блок диэлектрика состоит из картонных или бумажных фильтров, емкости диэлектрика и емкости для ионообменной массы, насоса для прогонки воды;

- генератор используется антиэлектролизный, который предупреждает разрушение заготовки;

- система числового программного управления с дисплеем.

Работа самодельного электроэрозионного станка для прожига

Для получения элементов со сложным профилем из труднообрабатываемых металлов используется электроэрозионный станок. Его работа основана на воздействии разрядов электрического тока, которые создают в зоне обработки высокую температуру, из-за чего металл испаряется. Такой эффект именуется электрической эрозией. Промышленность уже больше 50 лет использует станки, работающие по этому принципу.

Виды оборудования и методы обработки

Описать работу электроэрозионного станка можно так: взять заряженный конденсатор и поднести его электродами к металлической пластине. Во время короткого замыкания происходит разряд конденсатора. Яркая вспышка сопровождается выходом энергии (высокой температуры). В месте замыкания образуется углубление вследствие испарения некоторого количества металла от высокой температуры.

На технологическом оборудовании реализованы различные виды получения электрических разрядов. Среди основных схем выделяются:

- электроискровая;

- электроконтактная;

- электроимпульсная;

- анодно-механическая.

Реализуя одну из схем на практике, изготавливают станки. На принципе электрической эрозии были выпущены следующие станки в разных модификациях:

- вырезной;

- проволочный;

- прошивной.

Для получения точных размеров и автоматизации процесса оборудование комплектуется числовым программным управлением (ЧПУ).

Электроискровой станок работает за счет искрового генератора. Генератор — это накопитель энергии, который дает электрический импульс. Для постоянной подачи импульсов организуется конденсаторная батарея.

Чтобы организовать электрическую цепь, катод подключают к исполнительному инструменту, а анод — к обрабатываемой детали. Постоянное расстояние между электродом и деталью гарантирует однородность протекания процесса. При вертикальном опускании электрода на деталь происходит прошивка металла и образование отверстия, форма которого задается формой электрода. Так работает электроэрозионный прошивной станок.

Для изготовления деталей из твердосплавных и труднообрабатываемых деталей используется электроэрозионный проволочный станок. В качестве электрода в нем выступает тонкая проволока. При испарении металла на поверхности обрабатываемой детали образуются окислы, обладающие высокой температурой плавления. Для защиты от них процесс проводят в жидкой среде или масле. Во время искрообразования жидкость начинает гореть, забирая кислород и другие газы из рабочей зоны.

Станки такого типа иногда бывают единственно возможным способом изготовления конструкционного элемента. Но покупка оборудования для электроэрозионной обработки для выполнения нечастых работ — разорительное занятие. Поэтому если возникла необходимость, то можно изготовить электроэрозионный станок своими руками.

Особенности самодельного устройства

Перед тем как приступить к изготовлению самодельного электроэрозионного станка, необходимо разобраться в его устройстве. К основным конструкционным элементам относятся:

Стол для закрепления заготовки.

Стол для закрепления заготовки.- Ванна.

- Исполнительный орган (электрод, клеммник для подключения провода, втулка, направляющая, диэлектрический корпус, штатив).

- Генератор.

- Каретка.

- Станковое основание.

- Штурвал для подачи инструмента.

- Кронштейн.

- Пластина вибрационная.

- Направляющая для стержня.

- Подставка.

- Оснастка.

Изготовление искрового генеротора

Для изготовления искрового генератора детали можно найти везде (в старых телевизорах, мониторах блоков питания и т. д. ). Принцип его работы таков:

Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).

Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).- Лампа накаливания, входящая в схему, предназначена для ограничения тока во время короткого замыкания. Тем самым она защищает диодный мост от пробоя. Также она сигнализирует о зарядке конденсатора. Лампа берется соответствующего напряжения и мощностью не менее 120 Вт.

- Конденсатор должен быть рассчитан на подаваемое напряжение. Самым оптимальным будет напряжение в 400 В. Емкость у конденсатора должна быть не менее 1000 мкФ. Чтобы произвести прожиг на домашнем станке, достаточно 20 000 мкФ.

- После полной зарядки конденсатора лампа тухнет. Затем происходит его разрядка через электрод. Цепь разрывается.

- Повторяется цикл зарядки. Его скорость напрямую зависит от емкости конденсатора. При минимальных значениях на зарядку уходит чуть меньше одной секунды.

- Для защиты от перегрузки конструкцию оснащают автоматом 2−6 А.

Меры безопасности при работе

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Подключение приборов исключает контакт с корпусом. Для подключения конденсатора к электроду требуется медный провод сечением 6−10 кв. мм. Большой объем масла, используемого для предотвращения образования окислов, может загореться и привести к пожару.

- ПВХ плитка с замковым соединением — преимущества, укладка, выбор

- Как решить задачи автомеханики с помощью фрезерования

- Как распланировать и рассчитать освещение в квартире или доме с использованием LED модулей

- Программируемые логические контроллеры: особенности, применение и решение задач автоматизации

- Подробное сравнение напольных покрытий для квартир и частных домов