Изготовление сверла технологический процесс

Изготовление сверла технологический процесс

Что такое сверло и история создания сверла

Технология изготовления сверл

Технологический процесс изготовления спиральных сверл по металлу с коническими хвостовиками состоит из такой последовательности операций.

- Отрезка заготовки для хвостовой части.

- Отрезка заготовки для рабочей части.

- Зачистка торцов у хвостовой части.

- Зачистка торцов у рабочей части.

- Очистка заготовки на пескоструйном аппарате.

- Сварка.

- Отжиг.

- Обдирка наплыва у сварного шва.

- Правка заготовки после сварки.

- Подрезка торца со стороны хвостовика.

- Сверление и зенкерование центрового отверстия со стороны хвостовика.

- Обточка наружного центра со стороны рабочей части.

- Обточка рабочей части по диаметру, предварительная и окончательная.

- Обточка хвостовика на конус, предварительная и окончательная.

- Обточка хвостовика под лапку и подрезка торца.

- Фрезерование лапки.

- Фрезерование спиральных канавок.

- Фрезерование спинки зуба.

- Термообработка и очистка на пескоструйном аппарате.

- Полирование спиральных канавок.

- Шлифование центров.

- Шлифование хвостовика на конус.

- Шлифование рабочей части по диаметру с обратным конусом.

- Заточка сверла.

- Контроль и клеймение.

Элементы спирального сверла[ | ]

Спиральное сверло представляет собой цилиндрический стержень, рабочая часть которого снабжена двумя (реже четырьмя) винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов — ленточек.

- Рабочая частьРежущая часть

имеет две главные режущие кромки, образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, а также поперечную режущую кромку (перемычку), образованную пересечением задних поверхностей. - Направляющая часть

имеет две вспомогательные режущие кромки, образованные пересечением передних поверхностей с поверхностью

ленточки

(узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки и обеспечивающая направление сверла при резании, а также уменьшение трения боковой поверхности о стенки отверстия).

— для закрепления сверла на станке или в ручном инструменте.

-

Поводок

для передачи крутящего момента сверлу или

лапка

для выбивания сверла из конусного гнезда.

, обеспечивающая выход круга при шлифовании рабочей части сверла.

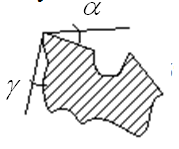

Углы сверла[ | ]

Угол при вершине 2φ=118° и угол наклона винтовой канавки ω=27°.

- Угол при вершине 2φ

— угол между главными режущими кромками сверла. С уменьшением 2φ увеличивается длина режущей кромки сверла, что приводит к улучшению условий теплоотвода, и, таким образом, к повышению стойкости сверла. Но при малом 2φ снижается прочность сверла, поэтому его значение зависит от обрабатываемого материала. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твёрдых металлов 2φ=130…140°. - Угол наклона винтовой канавки ω

— угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки. Значение угла наклона зависит от обрабатываемого материала и диаметра сверла (чем меньше диаметр, тем меньше ω). - Передний угол γ

определяется в плоскости, перпендикулярной режущей кромке, причём его значение меняется. Наибольшее значение он имеет у наружной поверхности сверла, наименьшее — у поперечной кромки. - Задний угол α

определяется в плоскости, параллельной оси сверла. Его значения так же, как и переднего угла, изменяются. Только наибольшее значение он имеет у поперечной кромки, а наименьшее — у наружной поверхности сверла. - Угол наклона поперечной кромки ψ

расположен между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. У стандартных свёрл ψ=50…55°.

Переменные значения углов γ и α создают неодинаковые условия резания в различных точках режущей кромки.

Углы сверла в процессе резания[ | ]

Спиральное сверло диаметром 80 мм c коническим хвостовиком Морзе № 6.

Углы сверла в процессе резания отличаются от углов в статике, так же, как и у резцов. Плоскость резания в кинематике получается повёрнутой относительно плоскости резания в статике на угол μ, и действительные углы в процессе резания будут следующими:

Основы построения технологических процессов изготовления режущего инструмента. Типовые технологические процессы обработки инструментов , страница 8

19. Контроль и клеймение.

Такой техпроцесс применяется в индивидуальном и мелкосерийном производстве.

В крупносерийном и массовом производстве в техпроцесс включаются специальные станки и полуавтоматы (рис.2).

Технология изготовления сверл

Техпроцесс изготовления спиральных сверл с коническим хвостовиком из быстрорежущей стали состоит следующих операций:

1. Отрезка заготовки для хвостовой части

2. Отрезка заготовки для рабочей части

3. Зачистка торцев у хвостовой части

4. Зачистка торцев у рабочей части

5. Очистка заготовок на пескоструйном аппарате

8. Обдирка наплыва у сварного шва

9. Правка заготовки после сварки

10. Подрезка торца со стороны хвостовика

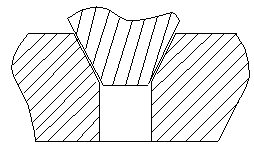

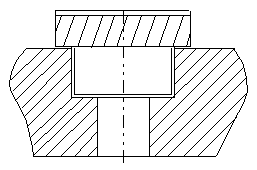

11. Сверление и зенкерование центрового отверстия со стороны хвостовика (рис.3.а)

12. Обточка наружного центра со стороны рабочей части

13. Обточка рабочей части по диаметру, предварительная и окончательная (рис.3.б)

14. Обточка хвостовика на конус, предварительная и окончательная (рис.3.в)

15. Обточка хвостовика под лапку и подрезка торца

16. Фрезерование лапки (рис.3.г)

17. Фрезерование спиральных канавок (рис.3.д)

18. Фрезерование спинки зуба (рис.3.е)

19. Термообработка и очистка на пескоструйном аппарате

20. Полирование спиральных канавок

21. Шлифование центров

22. Шлифование хвостовика на конус

23. Шлифование рабочей части по диаметру с обратным конусом (рис.3.ж)

24.Заточка сверла (рси.3.з)

25. Контроль и клеймение.

Базами при обработке спиральных сверл служат центры. Поэтому на торце хвостовика на первом этапе обработки сверл производится сверление и зенкерование центрового отверстия. Со стороны рабочей части на этом этапе ведется обточка наружного центра. После термообработки в первую очередь шлифуются центры.

Наиболее характерными при изготовлении сверл являются операции по обработке винтовых канавок, спинок зубьев, заточке сверл.

Сверла изготавливаются в массовом масштабе на инструментальных заводах. В этих условиях обработка канавок и спинок производится на специальных полуавтоматах и автоматах.

Специальные полуавтоматы могут быть предназначены для одновременного фрезерования одной канавки, канавки и спинки, двух винтовых канавок и двух спинок зубьев сверла.

В инструментальных цехах машиностроительных заводов винтовые канавки и спинки зубьев сверл фрезеруются на универсально-фрезерных станках.

При обработке канавок сверл используют специальные фасонные фрезы. Фрезерование спинки у сверл диаметром более 12 мм производится фасонной фрезой, концевой торцовой фрезой, дисковой трехсторонней или конической фрезой. У сверл меньших размеров спинка обрабатывается шлифованием.

Шлифование рабочей частью по диаметру с обратной конусностью хвостовика производится на универсальных круглошлифовальных станках или бесцентрово-шлифовальных станках.

Заточка сверл должна быть выполнена с соблюдением следующих условий:

1. Режущие кромки сверла должны быть одинаковы по длине и симметрично расположены относительно оси

2. Величины заднего угла, угла при вершине, угла наклона поперечной кромки должны быть равны рекомендуемым величинам.

Ручная заточка сверл не может обеспечить соблюдение этих условий.

Для получения правильной геометрии сверла и высокого качества заточенных поверхностей необходимо затачивать сверла на специальных станках или приспособлениях.

В крупносерийном и массовом производстве в техпроцесс включаются специальные станки и полуавтоматы (рис.4).

Маршрутная технология изготовления сверл с коническим хвостовиком, оснащенных пластинками твердого сплава, отличается рядом дополнительных операций (рис.5).

Технология изготовления фрез

По конструктивно-технологическим признакам фрезы делятся на:

1. Концевые и насадные

2. Цельные и сборные

3. С острозаточенными и затылованными зубьями.

В отдельную технологическую группу можно отнести специальные фрезы – червячные и резьбовые.

Технологической базой при изготовлении концевых фрез являются центровые отверстия. На отдельных операциях базой служит хвостовик, обработанный от центровых отверстий. Это такие операции, как фрезерование и заточка торцовых зубьев.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

- О проекте

- Реклама на сайте

- Правообладателям

- Правила

- Обратная связь

Чтобы распечатать файл, скачайте его (в формате Word).

Производство сверл

Содержание

- Технология изготовления сверл

- Материалы для изготовления сверл по металлу

- Покрытия, улучшающие характеристики сверл

- Станки для изготовления сверл

- Станки для производства сверл

- Особенности изготовления сверл, дополнительные методы улучшения характеристик инструментов

- Термическая обработка

- Контактная стыковая сварка

- Дополнительные методы улучшения основных характеристик сверл

- Заводы по производству сверл

В этой статье мы расскажем все о производстве сверл. Вы узнаете:

по какой технологии изготавливают обычные спиральные сверла;

какие материалы идут на производство;

на каком оборудовании выполняют основные технологические операции по производству сверл по металлу;

какие особенности имеют термическая обработка и сварка.

Фотография №1: изготовление сверла по металлу

Технология изготовления сверл

Технологический процесс изготовления спиральных сверл по металлу с коническими хвостовиками состоит из такой последовательности операций.

Отрезка заготовки для хвостовой части.

Отрезка заготовки для рабочей части.

Зачистка торцов у хвостовой части.

Зачистка торцов у рабочей части.

Очистка заготовки на пескоструйном аппарате.

Обдирка наплыва у сварного шва.

Правка заготовки после сварки.

Подрезка торца со стороны хвостовика.

Сверление и зенкерование центрового отверстия со стороны хвостовика.

Обточка наружного центра со стороны рабочей части.

Обточка рабочей части по диаметру, предварительная и окончательная.

Обточка хвостовика на конус, предварительная и окончательная.

Обточка хвостовика под лапку и подрезка торца.

Фрезерование спиральных канавок.

Фрезерование спинки зуба.

Термообработка и очистка на пескоструйном аппарате.

Полирование спиральных канавок.

Шлифование хвостовика на конус.

Шлифование рабочей части по диаметру с обратным конусом.

Контроль и клеймение.

Материалы для изготовления сверл по металлу

В России для изготовления сверл по металлу используют такие материалы, как быстрорежущие стали и твердые сплавы. Перечислим распространенные марки первых.

Р9 и Р18. Похожие по характеристикам стали. Первая содержит 9 % вольфрама, а вторая — 18. Сверла из этих сталей хорошо сверлят, не перегреваются и служат долго.

Р6М5 (зарубежный аналог — сталь HSS). Сверла по металлу из этой быстрорежущей стали встречаются чаще всего. Она содержит 6 % вольфрама и 5 % молибдена. Инструментами из этого материала обрабатывают:

Р6М5К5 (зарубежный аналог — сталь HSS-Co). Этот сплав содержит не только молибден и вольфрам, но и 5 % кобальта. Сверла из стали Р6М5К5 прочнее аналогов из сплава без добавления кобальта.Такими инструментами обрабатывают:

Твердосплавные сверла отличаются от инструментов, изготовленных из быстрорежущей стали, более высокими прочностью и долговечностью. На производство идут 4 вида сплавов.

безвольфрамовые (на основе TiC, TiCN с никель-молибденовой связкой).

Покрытия, улучшающие характеристики сверл

При производстве сверл по металлу для улучшения их свойств на рабочие части и хвостовики наносят два вида покрытий.

Нитрид титана. Твердость поверхностных слоев таких сверл увеличивается на 2300 HV. Термостойкость повышается до 600°.

Нитрид титана, легированный алюминием. Твердость поверхностных слоев таких сверл увеличивается на 3000 HV. Термостойкость повышается до 900°.

Фотография №2: сверло с покрытием из нитрида титана

Сверлами с такими покрытиями обрабатывают:

детали из твердых и улучшенных сплавов;

заготовки из ковкого и серого чугуна, в котором графитовые включения имеют шаровидную форму.

Если вам важны максимальные надежность и износостойкость, покупайте именно такие инструменты. Подробную информацию о выборе сверл по металлу вы найдете здесь.

Станки для изготовления сверл

Для производства обычных сверл используют следующие основные станки, аппараты и приспособления.

Электросварочные стыковые машины.

Станки для производства сверл

Перечислим технологические операции изготовления сверл и назовем станки, аппараты и приспособления, которые применяют для обработки, к примеру, заготовок для инструментов с диаметрами от 0,1 до 1 мм, имеющих утолщенные хвостовики.

Токарная обработка. Для нее применяют продольно-токарные автоматы 1103.

Термическая обработка. Производится в электродных соляных ваннах.

·Отпуск и промывка. Сверла при их выполнении помещают в специальные сетчатые корзины.

Шлифование хвостовиков. Применяется шлифовальный станок ЗМ-180 или МФ-63.

Доводка рабочих частей сверл. Для этой операции используют специальные доводочные станки типа Штейнель.

Шлифование рабочих частей. Выполняется на бесцентрово-шлифовальном станке МФ-63АП при ручной подаче.

Шлифование стружечных канавок. Для него предназначен специальный шлифовальный станок МФ-202.

Заточка. Проводится на станке 64А с применением бинокулярного микроскопа.

Для производства сверл с диаметрами до 12 мм используют иное оборудование.

Шлифование сверл по цилиндрическим поверхностям. Для обработки заготовок с диаметрами до 2 мм применяют станок ЗМ-180 или МФ-63. Более крупные заготовки шлифуют на станке ЗМ-182.

Вышлифовка стружечных канавок. Заготовки с диаметрами до 2 мм обрабатывают на станке М-202П или М3460. Для шлифования более крупных сверл применяют станки 3А650, 3А682, 3А683, 3657, 3А684 и 3А684К.

Заточка и подточка. Эти операции выполняют на станках 3А681, 3А650 и 3А682.

Консервация и упаковка. Для них предназначены специальные аппараты НО-2012, НО-2712 и НО-1894А.

Особенности изготовления сверл, дополнительные методы улучшения характеристик инструментов

Расскажем об особенностях выполнения самых важных операций, входящих в технологию изготовления сверл, и опишем методы, которые используют для улучшения основных характеристик инструментов.

Термическая обработка

Имеет очень важное значение. От правильности выполнения термической обработки напрямую зависят износостойкость инструмента и качество стали.

Закалку проводят в ваннах с расплавленными солями или в печах (электрических и газовых). В некоторых случаях для изготовления сверл применяют оборудование с вакуумом или восстановительной атмосферой.

Для отпуска используют масла, щелочи, соли и воду. Часто заготовки охлаждают на воздухе.

Обратите внимание! Режимы термообработки имеют особую важность. Поэтому все процессы контролируются автоматически.

Контактная стыковая сварка

Выполняется на специальных электросварочных машинах. Существуют три технологии.

Сварка непрерывным оплавлением без подогрева. Технология отличается высокой производительностью. Недостаток — большой расход металла на оплавление и осадку.

Сварка с подогревом прерывистым оплавлением. Протекает немного дольше. Расход металла значительно уменьшается.

Сварка с подогревом сопротивлением. Металл практически не расходуется, но операция требует высокой квалификации рабочих.

Чаще всего используют второй метод.

Фотография №3: контактно-стыковая сварка

Дополнительные методы улучшения основных характеристик сверл

Перечислим технологии, которые применяют при изготовлении сверл для дополнительного улучшения их свойств.

Цианирование. Поверхности рабочих частей насыщают азотом и углеродом. Цианирование повышает прочность инструментов в 2–3 раза.

Сульфидирование. Поверхностные слои сверл насыщают серой. Сернистые соединения снижают трение и повышают износостойкость инструментов в 1,5–2 раза.

Обработка водяным паром. После нее инструменты помещают в масло. На поверхностях образуются черные пленки окислов. Прочность сверл, прошедших такую обработку, увеличивается вдвое.

Заводы по производству сверл

Производство качественных сверл по металлу налажено на огромном количестве заводов в России и за рубежом. Популярностью пользуется продукция под следующими торговыми марками.

Ruko. Компания специализируется на изготовлении сверл с крестовыми заточками. Типы напыления варьируются. Продукция сочетает в себе высокое качество и приемлемую стоимость.

Haisser. Твердосплавные сверла этого бренда — одни из самых лучших в мире. Изделия стоят дорого.

Bosh. Специализируется на изготовлении сверл с SDS-хвостовиками.

«Зубр». Один из лучших российский производителей.

SEKIRA. Это наша собственная торговая марка. Мы выпускаем сверла различных видов и габаритов. Характеристики всех изделий отвечают требованиям ГОСТов. Нашу продукцию вы можете приобрести по самой низкой цене.

Изучите каталог, выберите нужные вам сверла и оформите заказ. Мы доставим металлорежущие инструменты в установленный срок.

Технология производства свёрл

Свёрла изготавливают с помощью литейного производства

Литейное производство — это совокупность производственных процессов для получения при сравнительно небольших затратах ответственных изделий сложной формы и конфигурации.

Литейные изделия получают заполнением расплавленным металлом специальных литейных форм, в которых металл затвердевает и превращается в отливку. Литейная форма внутри имеет полость, очертания которой соответствует изделию. В металлургии и машиностроении удельный вес литых деталей составляет более 60% от массы механизмов и машин, тогда как доля общих затрат на их изготовление не превышает 20 — 25% от стоимости машин. Масса отливок колеблется в самых широких пределах: от нескольких граммов до сотен тонн.

В настоящее время литейное производство располагает механизированными полуавтоматическими и автоматическими установками и поточными линиями, обеспечивающими возможность получения отливок с повышенной точностью и чистотой поверхности и небольшим объемом механической обработки.

Около 70% отливок изготавливают в песчано-глинистых формах разового пользования, но в последние годы все большее распространение получают полупостоянные литейные формы, например на основе графита, и постоянные металлические формы, а также прогрессивные методы специального литья. Для получения качественных отливок исходные металлы и сплавы должны обладать рядом специальных литейных форм, основными из которых являются: жидкотекучесть, усадка, ликвация, поглощение и выделение газов.

Жидкотекучесть называется способность металла в расплавленном состоянии заполнять литейные формы и воспроизводить очертания отливки. Ликвацией называется неоднородность химического состав материала в различных частях отливки, возникающая при ее затвердевании и приводящая к неоднородности механических свойств в различных частях отливки. Качество получаемых отливок во многом зависит также от способности металлов и сплавов в расплавленном состоянии поглощать, а при охлаждении выделять газы.

Применение формовочных и стержневых смесей с повышенной газопроницаемостью снижает образование газовых раковин в отливах.

Процесс получения изделий в литейном производстве состоит из следующих основных технологических этапов: изготовление моделей и стержневых ящиков, приготовление формовочных и стержневых смесей, изготовление стержней и литейных форм, приготовление расплавленного металла, заливка металлом формы, удаление отливки из формы, обрубка, очистка и контроль качества отливок.

При изготовлении разовых форм применяют песчано-глинистые формовочные смеси, состоящие из кварцевого песка, огнеупорной глины и ряда связующих и вспомогательных формовочных материалов. Песок — основной формовочный материал, обладающий высокой огнеупорностью, твердостью, прочностью и термохимической стойкостью. Глины представляют собой измельченные горные породы и используются в качестве связующего материала, придающего смесям пластичность и прочность. Огнеупорность глины определяется содержанием в ней глинозема. Связующие материалы подразделяются на органические и неорганические. В качестве органических связующих материалов применяют дешевые продукты нефтепереработки, древесины синтетических смол (битумы, канифоль, петролатум, льняное масло, олифа и др.) ; в качестве неорганических материалов — водный раствор жидкого стекла. Вспомогательные формовочные материалы улучшают противопригарность, газопроницаемость, огнеупорность и гигроскопичность формовочных и стержневых смесей. Наибольшее распространение получили пылевидный кварц, графит, каменноугольная пыль, древесные опилки, торф, мазут и др. Стержневые смеси содержат 95-96% кварцевого песка и крепителя. В качестве крепителя используют жидкое стекло, льняное и хлопковое масло, патоку и другие материалы.

Точное литьё как фактор экономии металла

Точность обработки изделий, полученных в разовых формах, не всегда удовлетворяет требованием современной техники, так как характеризуется значительными припусками на механическую обработку и большими потерями металла в отходы в виде стружки. Поэтому важнейшим направление дальнейшего развития специальных способов литья. Это позволяет повысить производительность труда, точность геометрических размеров и чистоту поверхности отливок, снизить до минимума припуски на механическую обработку, а иногда и исключить последующую обработку изделий.

Основными специальными способами литья являются: литье по выплавляемым моделям; литье по выжигаемым моделям; литье оболочковые формы, основанное на применении особых разовых форм; литье в металлические формы ( кокили); литье под давлением и центробежное литье, в процессе которых используются постоянные формы.

Для изготовления свёрл может применяться литьё по выплавляемым моделям.Точность размеров отливок соответствует 12-14 квалитетам, а шероховатость поверхности — 10 классу. Поэтому изделия, получаемые этим способом литья, подвергаются механической обработке только шлифованием или полированием. По выплавляемым моделям в основном отливают металлорежущий инструмент .

Для изготовления выплавляемых моделей применяют материалы, имеющие низкую температуру плавления, высокую пластичность и склеиваемость: воск, парафин, стеорин, канифоль и др.

Расплавление модельного состава производится в специальных ваннах, а запрессовывание — в металлических формах. После затвердевания и охлаждения, полученные модели извлекают из пресс-форм, комплектуют литниковой системой и наносят на поверхность модели огнеупорные покрытия до образования жесткой оболочки. Затем нагреванием до 120-160 0 С вытапливают материал модели из оболочки. Полученную пустотелую оболочку заформовывают в песчано-глинистой смеси в опоке.

Разработка маршрутной технологии изготовления сверла из стали Р6М5Ф3

1. Получение заготовки — поковки (кузнечный цех).

. Предварительная смягчающая термообработка — изотермический отжиг (термический участок кузнечного цеха).

. Контроль твёрдости (термический участок кузнечного цеха).

. Предварительная механическая обработка (механический цех)

. Окончательная упрочняющая термообработка — закалка со ступенчатым нагревом, высокотемпературный трёхкратный отпуск; улучшение хвостовика (термический участок механического цеха).

. Контроль твердости (термический участок механического цеха).

. Окончательная механическая обработка (механический цех).

. Контроль качества готовой детали (механический цех).

Разработка маршрутной технологии изготовления режущего инструмента метчик из стали Р6М5:

1. Получение заготовки — поковки (кузнечный цех).

. Предварительная смягчающая термообработка — изотермический отжиг (термический участок кузнечного цеха).

. Контроль твёрдости (термический участок кузнечного цеха).

. Предварительная механическая обработка (механический цех)

. Окончательная упрочняющая термообработка — закалка со ступенчатым нагревом, высокотемпературный трёхкратный отпуск; улучшение хвостовика (термический участок механического цеха).

. Контроль твердости (термический участок механического цеха).

. Окончательная механическая обработка (механический цех).

. Контроль качества готовой детали (механический цех).

Разработка технологического процесса термической обработки режущего инструмента:

Технологический процесс предварительной термической обработки

Предварительная термическая обработка режущих инструментов (дисковая фреза, сверло, протяжка) производиться в камерной электропечи типа СНО8.16.5/10. Печь имеет ленточные нагревательные элементы, расположенные зигзагами в два ряда по боковым стенкам, на поду печи и на своде. Подовые нагревательные элементы размещены на специальных алундовых гребенках и защищены массивной металлической жаростойкой плиткой с боковыми ребрами или карборундовой пленкой. Концы нагревателей выведены на заднюю стенку и защищены кожухом. У заслонки печи имеется трубка с рядом отверстий для подвода защитного газа.

) уменьшить карбидную неоднородность литой и катаной стали;

) понизить твердость и обеспечить, таким образом, возможность обработки резанием;

) подготовить структуру для закалки и предупредить нафталиновый излом.

Для изотермического отжига сталь нагревают до температуры, на 20-30°С выше А3 и после выдержки быстро охлаждают до температуры немного ниже критической точки А1»700°С. При этой температуре сталь выдерживается до полного распада аустенита и затем охлаждается на воздухе.

Преимуществом изотермического отжига по сравнению с обычным является значительное сокращение времени отжига и получение более однородной структуры. Температура изотермической выдержки оказывает влияние на получающуюся структуру и свойства. С понижением температуры изотермической выдержки, т.е. с увеличением степени переохлаждения аустенита зерна цементита измельчаются и получается мелкозернистый перлит.

Отжиг осуществляется в электрической печи типа СНО 8.16.5/10, которая по своей производительности обеспечивает выполнение производственной программы и необходимый температурный интервал режима термообработки.

) Предварительная термическая обработка и назначение технологических параметров для фрезы дисковой.

первый нагрев инструмента в электрической газовой печи типа СНО8.16.5/10 до температуры 650°С. Продолжительность нагрева 20-25 мин. Выдержка при температуре нагрева 20-30 мин.

второй нагрев инструмента до температуры 920°С. Продолжительность нагрева 20-25 мин. Выдержка при температуре нагрева 1ч.

охлаждение в печи до 500°С

охлаждение на воздухе до температуры участка

контроль твердости 10% заготовок от партии по методу Бринелля

контроль режима термообработки.

Характерной особенностью отжига безвольфрамовой быстрорежущей стали является образование феррито-цементитной смеси из аустенита при постоянной температуре. При нагреве стали 11М5Ф выше критической точки происходит переход перлита в аустенит. Механизм процесса превращения перлита в аустенит состоит в зарождении зёрен аустенита и их росте. Первоначальные зародыши аустенита при нагреве несколько выше критической точки А1 образуются сдвиговым путём (α → γ) при сохранении когерентности. При росте зародыша когерентность α и γ решёток нарушается, сдвиговый механизм заменяется нормальным механизмом роста, и зерна аустенита приобретают равноосную форму. Изотермическая выдержка необходима для полного распада аустенита и образования перлита.

) Предварительная термическая обработка и назначение технологических параметров для сверла.

нагрев производится в электрической камерной печи типа СНО8.16.5/10 до температуры 840-860°С. Продолжительность нагрева »5 мин. Выдержка при температуре нагрева 10 мин.

охлаждение в печи до 720-730°С и выдержка 2ч

охлаждение в печи до 600°С

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

нагрев в электрической камерной печи типа СНО8.16.5/10 до температуры 840°С±10°С. Выдержка при температуре нагрева 20 мин.

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

) Предварительная термическая обработка и назначение технологических параметров для метчика

нагрев производится в электрической камерной печи типа СНО8.16.5/10 до температуры 840-860°С. Продолжительность нагрева »5 мин. Выдержка при температуре нагрева 10 мин.

охлаждение в печи до 720-730°С и выдержка 2ч

охлаждение в печи до 600°С

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

нагрев в электрической камерной печи типа СНО8.16.5/10 до температуры 840°С±10°С. Выдержка при температуре нагрева 20 мин.

охлаждение на воздухе до температуры участка

контроль твердости по методу Бринелля

контроль режима термообработки.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Изготовление сверл

Часть процессов изготовления сверл выполняется по стандартам, часть – по ТУ.

Методы изготовления: резное шлифование (из цельных заготовок 0,5-13 мм), а также продольно-винтовой прокат.

— быстрорежущие стали Р6, Р5

— из спрессованных материалов (спеченные) фрезерованием изготавливают сверла с коническим хвостовиком

— наносится износостойкое покрытие TiNO3

Зенкерование отверстий

Зенкерованием называется процесс обработки отверстий, полученных литьём, штамповкой или механической обработкой с целью повышения точности и снижения шероховатости.

Зенкерование происходит при использовании рабочего инструмента – зенкера.

Этот инструмент имеет от трёх до шести лезвий. Как и у сверла, рабочая часть зенкера включает в себя режущую и калибрующую части. Глубина резания рассчитывается так же, как при рассверливании (полуразность диаметров зенкера и обрабатываемого отверстия).

Зенкер имеет те же углы, что сверло, за исключением угла наклона поперечной кромки: у зенкера она отсутствует, угол наклона канавок ≈10 о -20 о .

Зенкер прочнее сверла. При обработке отверстий по 13-11 квалитету зенкерование может быть окончательной операцией.

Зенкерованием обрабатывают цилиндрические или конические углубления (под головки винтов, гнёзд, под клапаны и др.),сопрягаемые цилиндрические и конические, торцевые и другие поверхности, сквозные и глухие отверстия.

Данный метод считается производительным — он повышает точность предварительно обработанных отверстий, частично исправляет искривление оси после сверления. Для повышения точности обработки используют приспособления с кондукторными втулками.

На практике, кроме зенкерования применяют цекование. Рабочий инструмент – цековка. К цекованию прибегают, когда необходимо получить, пазы, например для уплотнителей, торцевые плоскости, которые являются опорными поверхностями для болтов, винтов или гаек.

Развёртывание

Развёртыванием обрабатывают отверстия диаметром от 3-х до 120 мм. Благодаря чистовому развёртыванию получают шероховатость поверхности, характерную для 7-го квалитета.

Рабочий инструмент – развёртка. Развёртки рассчитаны на снятие малого припуска. Они отличаются от зенкеров большим числом (6-14) зубьев. Для получения отверстий повышенной точности, а также при обработке отверстий с продольными пазами применяют винтовые развёртки.

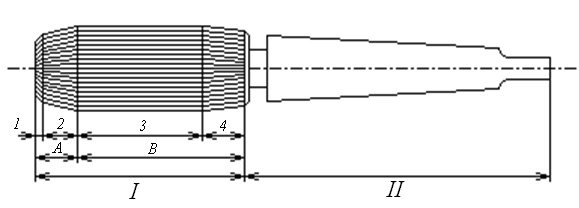

Различают рабочую часть развёртки (I) и хвостовик (II) с лапкой для выбивания.

У развёрток малого диаметра хвостовик цилиндрический, развёртки большого диаметра выполняются с коническим хвостовиком.

Рабочая часть развёртки делится на режущую (А) и калибрующую (В) части.

Внутри режущей части различают

1 — заходной конус

2 — режущий конус

Калибрующая часть состоит из

3 — цилиндрической калибрующей части

4 — калибрующей части с обратной конусностью

Разность диаметров этой конусности составляет от 0,03 до 0,05 мм. Обратная конусность выполняется для уменьшения трения и предотвращения увеличения диаметра обрабатываемого отверстия за счёт биения развёртки. Это увеличение может составлять от 0,005до 0,08мм. Для уменьшения разбивки отверстия применяют плавающие самоцентрирующие патроны (оправки), позволяющие компенсировать отклонение оси развёртки от оси шпинделя.

Передний угол развёртки близок к 0. На режущих зубьях задний угол порядка 10 о , зубья калибрующей части имеют прошлифованную площадку и задний угол на них равен 0.

В зависимости от заданной точности обрабатываемого отверстия применяют следующие схемы обработки: