Как выбрать и эффективно использовать промышленные приводы

Производство невозможно представить без надежных систем механизации и автоматизации. Именно поэтому в центре внимания находятся различные промышленные приводы, электродвигатели, редукторы и другие элементы привода. В этой статье разберемся, как подбирать такие устройства под конкретные реальные задачи, какие ошибки чаще всего допускают на практике и как избежать простоев оборудования. При этом, изучая примеры устройств, которые предлагает сайт компании VEDA MC, мы рассмотрим, какие решения чаще всего выбирают специалисты в машиностроении, логистике, металлургии и других технически насыщенных сферах.

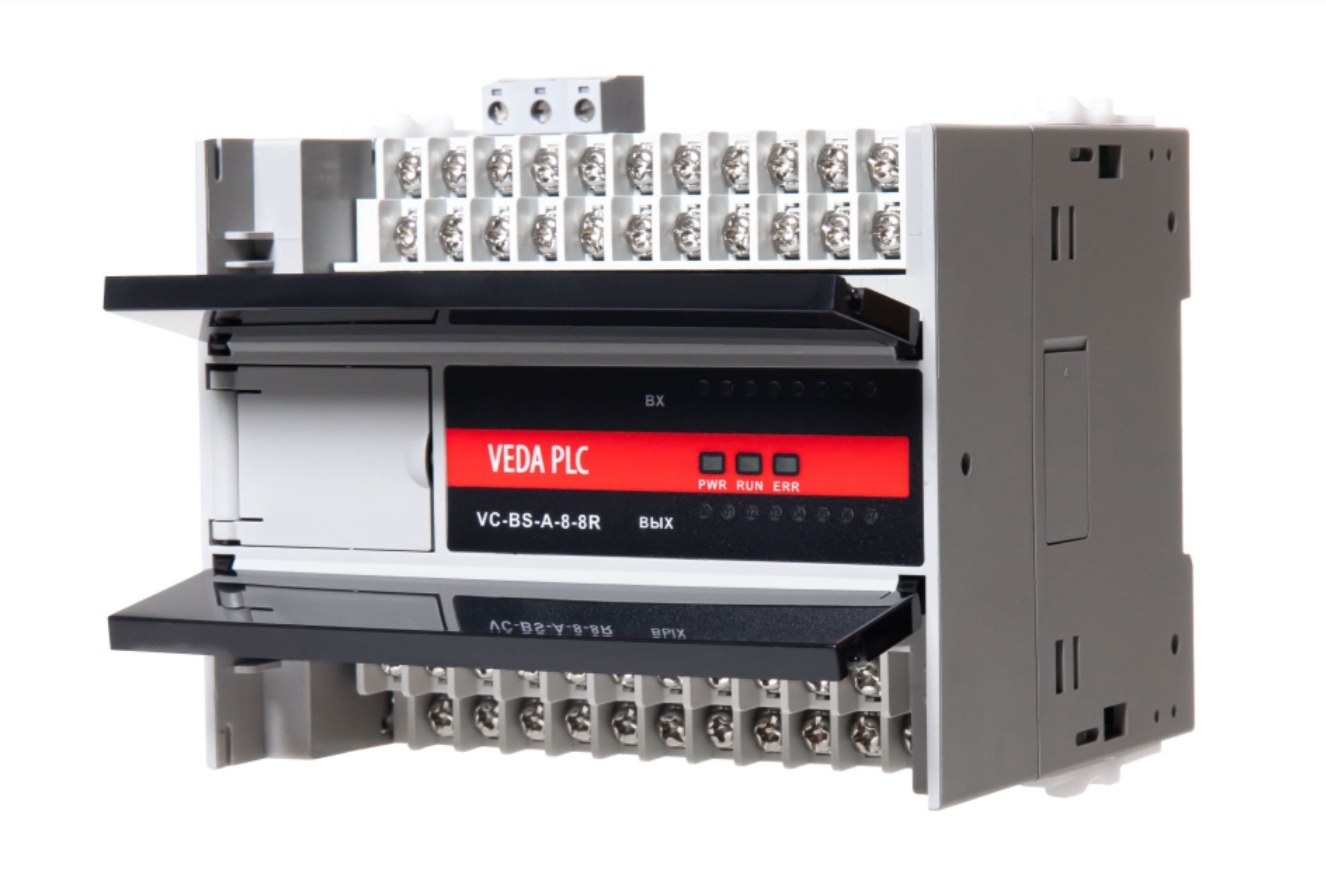

Продукция компании VEDA MC выпускается на полностью автоматизированных заводах под строгим контролем специалистов компании. Компания предлагает комплексные решения в области приводной техники и промышленной автоматизации. В продуктовый портфель входят низковольтные преобразователи частоты семейства VEDA VFD, высоковольтные VEDADRIVE, устройства плавного пуска VEDA MCD и VEDASTART, системы сервопривода, программируемые логические контроллеры VEDA PLC, панели оператора VEDA HMI, система диспетчеризации и управления VEDASCADA, источники бесперебойного питания VEDAUPS, зарядные станции VEDACHARGE, мотор-редукторы и редукторы VEDA GM.

Зачем вообще нужен правильный подбор приводного оборудования

Привод — это сердце любого механизма. Он превращает электроэнергию в движение, обеспечивает необходимый крутящий момент, скорость и направление вращения. От того, насколько корректно подобран привод, зависит:

- энергопотребление всей установки;

- стабильность технологического процесса;

- ресурс механики и электрической части;

- затраты на обслуживание и ремонт;

- уровень безопасности персонала.

Неправильный выбор нередко приводит к перегреву двигателя, разрушению редуктора, избыточным расходам электроэнергии или постоянным остановкам оборудования. Поэтому инженер должен не просто купить подходящий двигатель, а подобрать его в связке с редуктором, преобразователем частоты и системой управления.

Типичная задача: как обеспечить стабильную работу конвейерной линии

Одна из самых распространенных практических задач — подбор приводов для конвейеров. Это может быть складской транспортер, линия сортировки, питатель, рольганг или ленточный конвейер. Ключевая проблема: обеспечить постоянную скорость движения ленты или роликов при возможных скачках нагрузки.

Основные требования к приводу конвейера

- Высокий пусковой момент без перегрузки двигателя.

- Плавное регулирование скорости.

- Защита от перегревов и вибраций.

- Возможность работы в запыленных, влажных или низкотемпературных условиях.

На практике для таких задач чаще всего применяют мотор-редукторы (червячные, цилиндрические, планетарные), работающие совместно с частотными преобразователями. Например, компании выбирают компактные червячные мотор-редукторы для простых транспортеров или более мощные цилиндрические агрегаты — для тяжелого промышленного оборудования.

Сравнение популярных типов приводных решений

Чтобы легче ориентироваться в ассортименте, рассмотрим основные виды редукторов, которые обычно применяют на производстве.

| Тип редуктора | Преимущества | Недостатки | Где применяется |

|---|---|---|---|

| Червячный | Тихая работа, компактность, невысокая цена | Низкий КПД, нагрев при длительной нагрузке | Складские конвейеры, простые механизмы |

| Цилиндрический | Высокий КПД, надежность, долговечность | Габариты больше, чем у червячных | Металлургия, машиностроение, тяжелые конвейеры |

| Планетарный | Самый высокий КПД, огромная тяга при компактности | Более высокая стоимость | Подъемники, миксеры, экструдеры, виброоборудование |

Как выбрать тип редуктора под задачу

Инженеры используют простой алгоритм:

- Определить нагрузку — вес, сопротивление, момент.

- Уточнить рабочие режимы — цикличность, длительность, пуски.

- Понять требования к габаритам — вертикальная или горизонтальная установка.

- Проверить КПД и тепловой режим.

- Оценить бюджет.

Например, если нужен тихий и недорогой привод на небольшую нагрузку — оптимален червячный мотор-редуктор. Если важна долговечность и передача больших моментов — цилиндрический. Для оборудования, требующего максимального усилия при ограниченном месте, выбирают планетарные решения.

Преобразователи частоты: универсальный инструмент для регулирования скорости

С развитием электроники роль частотных преобразователей стала ключевой. Они позволяют плавно запускать двигатель, регулировать скорость, экономить энергию и продлевать ресурс механики.

Преимущества применения частотников

- Плавный пуск — меньше ударных нагрузок.

- Снижение энергопотребления до 30%.

- Тонкая настройка скорости под процесс.

- Защита двигателя от перегрузок.

- Возможность интеграции в автоматизированные линии.

Например, на ресурсах вроде drives.ru можно встретить модели для простых задач — небольшие шкафные преобразователи, а также высокотехнологичные решения для крупной автоматизации. Подбирая частотник, важно учитывать мощность двигателя, тип нагрузки (линейная, квадратичная, постоянный момент), среду эксплуатации и способы управления.

Рассмотрим практический кейс: модернизация старой линии

Во многих компаниях оборудование эксплуатируется десятилетиями. Классическая задача инженера — заменить устаревшие редукторы и двигатели, не останавливая производство надолго и не меняя всю конструкцию линии.

Этапы модернизации

- Диагностика. Определяются проблемные узлы: шум, перегрев, утечки масла, вибрации.

- Подбор аналога. Из каталога выбирают мотор-редуктор, подходящий по типоразмеру и моменту.

- Расчет нагрузки. Проверяют соответствие нового привода реальным условиям эксплуатации.

- Установка частотника. Если система устарела, добавляется регулирование скорости.

- Пусконаладка. Настройка ускорения, торможения, тепловой защиты и логики работы.

На практике оказывается, что замена даже одного редуктора способна снизить энергопотребление на 10–15%, уменьшить количество аварийных остановок и повысить общую производительность линии.

Советы по эксплуатации приводов для повышения ресурса оборудования

1. Регулярная смазка и контроль утечек

Редукторы работают в условиях высокой нагрузки, поэтому важно регулярно контролировать состояние масла и уплотнений. Недостаток смазки приводит к повышенному нагреву и ускоренному износу зубчатых передач.

2. Проверка центровки двигателя и редуктора

Неправильная центровка вызывает вибрации и разрушение подшипников. Особенно критично это для цилиндрических и планетарных редукторов.

3. Защита от перегрузок

Частотный преобразователь должен быть настроен корректно: токовые ограничения, плавный разгон, функции защиты. Это продлевает жизнь двигателя и редуктора минимум в 1.5–2 раза.

4. Климатические условия

Если оборудование работает на улице или в цехах с высокой влажностью, стоит использовать мотор-редукторы с повышенной степенью защиты корпуса (IP65 и выше).

5. Использование оригинальных запчастей

Подшипники, манжеты, шестерни должны заменяться только аналогами от производителя. Экономия на таких компонентах приводит к неоправданным авариям.

Какие решения представлены на сайте drives.ru

Ассортимент целевого ресурса обычно охватывает:

- электродвигатели асинхронные и специального исполнения;

- мотор-редукторы всех основных типов;

- индустриальные редукторы большой мощности;

- частотные преобразователи;

- компоненты приводных систем — муфты, тормоза, элементы автоматики;

- кастомные решения для модернизации оборудования.

Это позволяет инженеру не просто купить отдельный компонент, а собрать полный рабочий комплект под задачу: двигатель + редуктор + частотник + система управления. Такой подход гарантирует согласованность характеристик и стабильную работу узла.

Подводя итоги

Правильно подобранный привод — это не просто деталь в механизме. Это фактор стабильности всей линии, безопасности персонала и экономии бюджета предприятия. Важно учитывать тип нагрузки, режимы работы, требуемый момент, точность регулирования и условия эксплуатации. Тогда двигатель, редуктор и электроника будут служить долгие годы, а линия — работать без сбоев. А примеры оборудования, представленного на профильных ресурсах вроде drives.ru, помогают подобрать оптимальное решение под любую техническую задачу.

- Пятиосевой обрабатывающий центр с ЧПУ для производства

- Ручной монтаж печатных плат: практическое руководство, технологии и практика

- Сравнение современных аккумуляторных батарей: подробный обзор

- Контрольно-измерительные приборы для решения различных практических задач

- Трубопроводная арматура: как выбрать правильное оборудование