Какие стали относятся к аустенитным сталям?

Какие стали относятся к аустенитным сталям?

Аустенитная сталь

Аустенитная сталь – одна из модификаций железа с высокой степенью легирования. Обладает гранецентрированной кристаллической решеткой. Она легко сохраняет свою структуру даже при очень низких температурах. Аустениты располагают высокими показателями прочности. Он устойчивы как высоким температурам и большим нагрузкам.

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C). Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала. Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля. Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами. Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

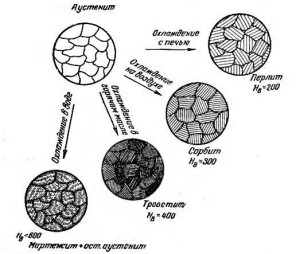

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

Методы получения аустенита

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C. Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется. В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл. Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия. После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

Для получения устойчивой аустенитной структуры в состав исходной модификации железа добавляются хром и никель. При этом важно соблюдать пропорции. Процентное содержание никеля должно составлять не менее 20%, хрома – не более 19%. Эти химические вещества повышают устойчивость аустенита к высоким температурам и большим нагрузкам. Также они увеличивают выделение карбидов. Материал становится коррозионностойким.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора. Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.

Применение сплавов

Стали аустенитного класса используются при изготовлении устройств, работающих при высоких температурах, начиная от 200 °C: парогенераторов, роторов, турбин и сварочных механизмов. Недостатком использования аустенита в этих механизмах является низкая прочность металла. При длительном контакте железных сплавов различными гидроокисями могут образоваться дополнительные трещины, что приведет к поломке рабочих поверхностей устройств. Устранить этот недостаток можно при добавлении в раствор железа дополнительных химических элементов: ванадия и ниобия. Они формируют карбидную фазу, увеличивающих показатели прочности стали.

Нержавеющие аустенитные стали используются в механизмах, функционирующих в сложных условиях и при сильных перепадах температурных показателей. Чаще всего они используются при сварке коррозионностойких труб. Во время этого процесса между крепежными элементами образуется шовное пространство. При нагревании нержавеющих труб из аустенита до температуры плавления они приобретают монолитную структуру, защищающей металл от процессов окисления и высоких перепадов температур.

Также аустенитные стали обладают высокой устойчивостью к электромагнитным излучениям. Поэтому ее применяют при производстве отдельных деталей для радиоэлектронного оборудования. Аустенит улучшает прочность механизмов радио и не теряет свои свойства при изменениях структуры магнитного поля. По этой причине радиотехническая аппаратура будет легко принимать необходимые сигналы.

Аустенитные сплавы железа нашли широкое применение в производстве механизмов, работающих в водной среде. Нержавеющая сталь устойчива к образованию коррозии. Она используется в качестве защитного материала. При правильном соотношении хрома и никеля аустенит может сформировать тонкий слой, снижающим влияния водной среды на рабочую поверхность металлического приспособления. В результате снижается износ устройства. Но при значительном вымывании никеля материал полностью теряет устойчивость к коррозии.

В современных корпусах турбин также используются аустенитные стали с большим пределом текучести. Они позволяют избежать коробления данного устройства и улучшить показатели его прочности. Благодаря наличию крупнозернистой структуры, при помощи аустенита с высоким пределом текучести также можно укрепить конструкцию ротора турбины. Недостатком этой технологии является значительное повышение стоимости механизмов из-за использования большого количества дорогой аустенитной стали.

Марки аустенитной стали

Регламент изготовления аустенита определен в ГОСТ 5632-2014. В нем указываются следующие марки сталей аустенитного класса:

- 12Х18Н9Т;

- 08Х18Н10Т;

- 12Х18Н10Т;

- 12Х18Н9;

- 17Х18Н9;

- 08Х18Н10;

- 03Х18Н11.

Какие стали относятся к аустенитным, и какими свойствами они обладают

В энергетическом машиностроении, на предприятиях химической и нефтяной промышленности элементы оборудования, находящиеся в прямом контакте с агрессивными средами, должны быть выполнены из специального материала, который способен выдерживать негативное воздействие. Согласно современным технологиям, используются аустенитные стали, марки их выбираются в соответствии с производственными задачами.

Это высоколегированный материал, который в процессе кристаллизации формирует 1-фазную структуру. Его характеризует гранецентрированная кристаллическая решетка, которая сохраняется и при криогенных температурах – ниже -200 градусов С. Материал характеризуется повышенным содержанием никеля, марганца и некоторых других элементов, способствующих стабилизации при различных температурах. Аустенитные стали классифицируют на 2 группы относительно состава:

- материал на основании железа, в котором хрома до 15%, а никеля – до 7%, общее число легирующих элементов не должно превышать 55%;

- материал на основании никеля, когда его содержание 55% и выше, или на основе железоникелевой, когда содержание этих компонентов 65% и выше, а соотношение железа и никеля находятся в пропорции 1 к 1 ½ соответственно.

Содержание никеля в этих железных сплавах необходимо для увеличения технологичности, стойкости и прочности к жару, увеличению параметров пластичности. Хром увеличивает стойкость к коррозии и высоким температурам. Другие легирующие добавки способны сформировать и другие уникальные свойства, которыми должна обладать аустенитная нержавеющая сталь в тех или иных технологических условиях. В отличие от других материалов этот железный сплав не имеет трансформаций при снижении и повышении температур. Поэтому температурная обработка его не применяется.

Классификация аустенитных сталей по группам и маркам

Какие стали относятся к аустенитным сталям принято классифицировать на три группы:

- Коррозионностойкие. В этих железных сплавах содержание хрома варьируется от 12 до 18%, никеля – от 8 до 30%, углерода – от 0,02 до 0,25%. Современной промышленности они известны с 1910 года, когда их разработал инженер из Германии Штраус. В сравнении с хромистыми железными сплавами этот материал отличается повышенной коррозионной стойкостью, которую сохраняет при нагревании, чему способствует лимитированное содержание углерода. Коррозионностойкие аустенитные стали производятся согласно ГОСТ5632-72. К этой группе относятся такие марки: хромоникелевые – 08Х18Н10, 12Х18Н10Т, 06Х18Н11 и другие, с марганцевыми добавками – 10Х14Г14Н4Т, 07Х21Г7АН5 и другие, хромоникельмолибденовые – 08Х17Н13М2Т, 03Х16Н16ЬЗ и другие, высококремнистые – 02Х8Н22С6, 15Х18Н12С4Т10 и другие.

- Жаропрочные и жаростойкие. Это сплавы с ГЦК-решеткой, в сравнении с материалами, имеющими ОЦК-решетку, они характеризуются более значительными показателями жаростойкости. Преимущественно их используют для производства печных установок. Из этого материала изготавливают клапаны агрегатов, работающих на дизельном топливе, лопаточные элементы турбин, роторные модули и диски. Некоторые марки способны выдерживать температуры до 1100 градусов С. Для усиления параметров жаропрочности в материал добавляют бор, вольфрам, ниобий, ванадий или молибден. К этой группе принадлежат такие марки, как: 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР и другие.

- Хладостойкие. Этот железный спав незаменим в технологических процессах, протекающих при криогенных температурах. В его составе содержание хрома варьируется от 17 до 25%, а никеля – от 8 до 25%. Этот материал сохраняет вязкость и пластичность в расширенном диапазоне рабочих температур. Для него характерна хорошая технологичность и высокая стойкость к коррозии. Недостатками этого железного сплава являются: пониженная прочность при нормальных температурах, особенно это проявляется по границе текучести, а также значительная стоимость из-за наличия в составе дорого металла никеля. Наиболее востребованы марки этой группы: 03Х20Н16АГ6 и 07Х13Н4АГ20.

Особенности обработки аустенитных сталей

Аустенитные стали относятся к труднообрабатываемым материалам. Термическое воздействие на них затруднительно, поэтому используются другие технологии. Механическая обработка этих сплавов сложна, поскольку материал склонен к наклепу и незначительные деформации значительно уплотняют материал. Этот железный сплав образует длинную стружку, поскольку обладает высокими параметрами вязкости. Механическая обработка аустенитных сталей энергозатрана, ресурса потребляется на 50% больше в сравнении с углеродистыми сплавами. Поэтому обработка их должна выполняться на мощных и жестких станках. Возможна сварка, ультразвуковое воздействие и криогенно-деформационная технология.

Аустенитные стали – работают в самых агрессивных средах!

Аустенитные стали, обладая рядом особых свойств, применяются в тех рабочих средах, которые отличаются высокой агрессивностью. Такие сплавы незаменимы в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

1 Аустенитные стали – общее описание

К аустенитным относят сплавы с высоким уровнем легирования, которые при кристаллизации обычно образуют однофазную систему, характеризуемую кристаллической гранецентрированной решеткой. Такой тип решетки в описываемых сталях остается неизменным даже в тех случаях, когда металл охлаждается до очень низких температур, называемых криогенными (в районе -200 градусов Цельсия). В некоторых случаях стали аустенитного класса имеют и еще одну фазу (ее объем в сплаве может достигать десяти процентов) – феррита с высокой степенью легирования. В этом случае решетка является объемноцентрированной.

Разделение аустенитных сталей на две группы производится по составу их основы, а также по содержанию в сплаве легирующих компонентов – никеля и хрома:

- Композиции на основе железа: содержание никеля – до 7 %, хрома – до 15 %, общее количество легирующих добавок – не более 55 %.

- Композиции на никелевой (55 % и более никеля) и железоникелевой основе (в них содержится 65 и больше процентов никеля и железа, причем отношение первого ко второму составляет 1 к 1,5).

В таких сплавах никель увеличивает пластичность, жаропрочность и технологичность стали, а хром отвечает за придание ей требуемой коррозионной и жаростойкости. А добавляя другие легирующие компоненты, можно добиться уникальных свойств аустенитных составов, набор коих и обуславливает служебное предназначение того или иного сплава.

Чаще всего аустенитные стали легируются следующими элементами:

- Ферритизаторами, которые стабилизируют структура аустенита. К ним относят ванадий, вольфрам, ниобий, титан, кремний и молибден.

- Аустенитизаторами, коими являются азот, углерод и марганец.

Все указанные компоненты располагаются как в избыточных фазах, так и непосредственно в твердом стальном растворе.

По принятой классификации, учитывающей систему легирования, любая аустенитная сталь может быть причислена к хромомарганцевой либо к хромоникелевой. Кроме того, сплавы делят на хромоникельмарганцевые и хромоникельмолибденовые.

2 Коррозионно-, жаро- и хладостойкие аустенитные сплавы

Разнообразие добавок позволяет создавать особые аустенитные стали, которые используются для изготовления деталей для конструкций, работающих в высокотемпературных, коррозионных и криогенных условиях. Исходя из этого, аустенитные составы и подразделяют на разные группы:

- жаропрочные и жаростойкие стали;

- коррозионностойкие;

- хладостойкие.

Жаростойкие составы не разрушаются при воздействии на них химической среды. Их можно применять при температурах до +1150 градусов. Из таких сталей изготавливают разнообразные слабонагруженные изделия:

- элементы газопроводных систем;

- арматуру для печного оборудования;

- нагревательные детали.

Жаропрочные марки сталей могут достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Их обязательно легируют вольфрамом и молибденом (каждая из присадок может содержаться в стальной композиции в количестве до семи процентов). А для измельчения зерна в некоторые аустенитные сплавы вводят в небольших количествах бор.

Обозначим часто встречающиеся марки жаростойких и жаропрочных сталей описываемого в статье класса: Х15Н35ВТР, 10Х12Н20Т3Р, 40Х18Н25С2, 1Х15Н25М6А, 20X23H13, 10X15H18B4T, 10Х16Н14В2БР, 10X18H12T, 08Х16Н9М2, 10Х15Н35ВТ, 20Х25Н20С2, 1Х15Н25М6А, 20X23H13, 10X15H18B4T, 10Х16Н14В2БР, 10X18H12T.

Аустенитные нержавеющие стали (то есть коррозионностойкие) характеризуются малым содержанием углерода (не допускается наличия свыше 0,12 процентов этого химического элемента). Никеля в них может быть от 8 до 30 %, а хрома от 12 до 18%. Любая аустенитная нержавеющая сталь проходит термическую обработку (отпуск, закалку или отжиг стали). Термообработка необходима для того, чтобы изделия из нержавейки хорошо «чувствовали» себя в разных агрессивных средах – в щелочных, газовых, жидкометаллических, кислотных при температурах от +20 градусов и больше.

Наиболее известны следующие марки аустенитных коррозионностойких сталей:

- хромоникельмолибденовые: 03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т;

- хромомарганцевые: 07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T;

- хромоникелевые: 08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- с большим содержанием кремния (от 3,8 до 6,7 %): 15Х18Н12C4Т10, 02Х8Н22С6.

Хладостойкие аустенитные композиции содержат 8–25 % никеля и 17–25 % хрома. Применяются они для криогенных аппаратов, имеют высокую стоимость производства, поэтому используются весьма ограниченно. Чаще всего встречаются криогенные стали 07Х13Н4АГ20 и 03Х20Н16АГ6, которые легируются азотом. Этот элемент вводят для того, чтобы сплав при температуре +20° имел более высокий предел текучести.

3 Особенности аустенитных сплавов разных систем легирования

Наиболее распространенными считаются аустенитные хромоникелевые стали, которые имеют добавки молибдена. Их применяют тогда, когда есть риск образования щелевой либо питтинговой коррозии. Они демонстрируют высокую стойкость в восстановительных атмосферах, и делятся на два вида:

- нестабилизированные титаном с содержанием углерода не более 0,03 %;

- стабилизированные титаном с углеродом от 0,08 до 0,1 %.

Такие марки хромоникелевых композиций, как Х17Н13М2 и Х17Н13М3, оптимальны для конструкций, функционирующих в сернокислых средах, в уксусной десятипроцентной кислоте, в фосфорной кислоте в кипящем состоянии.

Хромоникелевые стали с добавлением ниобия или титана отличаются минимальной опасностью к образованию коррозии межкристаллитного типа. Ниобия вводят по сравнению с углеродом в 9–10 раз больше, а титана – в 4–5,5 раз больше. К сплавам с подобной возможностью относят следующие составы: 0Х18Н12Б, 0Х18Н10Т, Х18Н9Т и некоторые другие.

Увеличить коррозионную стойкость описываемых сталей также можно посредством введения в них кремния. Яркими представителями таких специальных композиций являются такие сплавы:

- 015Х14Н19С6Б;

- 03Х8Н22С6.

Они без преувеличения идеальны для производства химических сварных агрегатов, в которых хранится и перерабатывается азотная концентрированная кислота.

Хромомарганцевые стали типа 2Х18Н4ГЛ характеризуются высокими литейными характеристиками, поэтому их эксплуатируют на производствах, где применяются коррозионностойкие литые конструкции. Другие хромомарганцевые сплавы (например, 10Х13Г12Н2СА и 08Х12Г14Н4ЮМ) в горючих средах более стойки к коррозии, нежели хромоникелевые.

4 Термообработка аустенитных сталей и ее особенности

Жаропрочные и жаростойкие сплавы аустенитной группы подвергаются при необходимости разным видам термической обработки с целью увеличения своих свойств, а также для модификации имеющейся структуры зерна: число и принцип распределения дисперсных фаз, величина блоков и самого зерна и так далее.

Отжиг таких сталей применяется для уменьшения твердости сплавов (когда это требуется по условиям их эксплуатации) и устранения явления хрупкости. При подобной термической обработке металл нагревают до 1200–1250 градусов в течение 30–150 минут, а затем максимально быстро подвергают охлаждению. Сложные высоколегированные стали чаще всего охлаждают в масле либо на воздухе, а вот сплавы с малым количествам легирующих компонентов обычно погружают в воду.

Для сплавов типа ХН35ВТЮ и ХН70ВМТЮ рекомендуется термообработка в виде двойной закалки. Сначала выполняется первая нормализация их состава (при температуре около 1200 градусов), благодаря которой металл повышает показатель сопротивления ползучести за счет формирования твердой гомогенной фазы. А после этого осуществляется вторая нормализация с температурой не более 1100 градусов. Результатом описанной обработки является значительное увеличение пластических и жаропрочных показателей аустенитных сталей.

Аустенитная сталь повышает свою жаропрочность (а заодно и механическую прочность) в тех случаях, когда проходит двойную термообработку, заключающуюся в закалке и следующим за ней старении. Кроме того, практически все аустенитные металлы, которые относят к группе жаропрочных, искусственно старят перед эксплуатацией (то есть выполняют операцию их дисперсионного твердения).

Аустенитные стали

Аустенит — это твердый однофазный раствор углерода до 2 % в y-Fe. Главная его особенность заключается в последовательности, в которой располагаются атомы, т. е. в строении кристаллической решетки. Она бывает 2 типов:

- ОЦК a-железо (объемно — центрированная – по одному атому располагается в 8-ми вершинах куба и 1 в центре).

- ГЦК y-железо (гране-центрированная по одному атому находится в 8-ми вершинах куба и по одному находятся на каждой из 8-ми граней, всего 16 атомов).

Простыми словами: аустенит — это структура или состояние металла, определяющая его технические характеристики, которые получить в другом состоянии невозможно, т.к. меняя строение, металл изменяет и свойства. Без аустенита невозможна такая технология как закалка, которая является самой распространенной, дешевой, технически доступной, а в некоторых случаях и единственной технологией упрочнения металла.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

- нефтеперерабатывающей и химической отраслях;

- медицине;

- космическом и авиастроении;

- электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне. Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах. Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени. Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах. Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t — ≥ 0 для них недопустимы.

Методы получения аустенита

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC. Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования. При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК–решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr23C6, что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr23C6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

- при t 1200 °С;

- при t 1100 °C.

Механическая окончательная обработка проводится до закалки, но после отжига.

Изделия из аустнитных сталей

Полуфабрикаты, в которых поставляется сталь, представляет собой:

- Листы, толщиной 4-50 мм с гарантированным химическим составом и механическими свойствами.

- Поковки. Ввиду сложной обработки этих сталей методом сварки, изготовление некоторых деталей представляет собой получение практически готовых изделий уже на этапе литья. Это роторы, диски, турбины, трубы двигателей.

Методы соединения аустенита:

- Припой – очень сильно ограничивает использование металла при t более 250 °С;

- Сваривание – возможно в защитной атмосфере (газовой, флюсовой), при последующей термической обработке.

- Механическое соединение – болты и другие крепежные элементы, изготовленные из аналогичного материала.

Аустенитные стали одни из самых дорогих технических сталей, использование которых ограничивается узкой специализацией оборудования.

Основные свойства и классификация аустенитных сталей

Сообщение об ошибке

Основные свойства и классификация аустенитных сталей

Существующие аустенитные высоколегированные стали и сплавы различают по содержанию основных легирующих элементов – хрома и никеля и по составу основы сплава. Высоколегированными аустенитными сталями считают сплавы на основе железа, легированные различными элементами в количестве до 55%, в которых содержание основных легирующих элементов – хрома и никеля обычно не выше 15 и 7% соответственно. К аустенитным сплавам относят железоникелевые сплавы с содержанием железа и никеля более 65% при отношении никеля к железу 1:1,5 и никелевые сплавы с содержанием никеля не менее 55%.

Аустенитные стали и сплавы классифицируют

- по системе легирования,

- структурному классу,

- свойствам

- и служебному назначению.

Высоколегированные стали и сплавы являются важнейшими материалами, широко применяемыми в химическом, нефтяном, энергетическом машиностроении и других отраслях промышленности для изготовления конструкций, работающих в широком диапазоне температур. Благодаря высоким механическим свойствам при отрицательных температурах высоколегированные стали и сплавы применяют в ряде случаев и как хладостойкие. Соответствующий подбор легирующих элементов определяет свойства и основное служебное назначение этих сталей и сплавов (табл. 1 – 3).

Характерным отличием коррозионно-стойких сталей является пониженное содержание углерода (не более 0,12%). При соответствующем легировании и термической обработке стали обладают высокой коррозионной стойкостью при 20°С и повышенной температуре как в газовой среде, так и в водных растворах кислот, щелочей и в жидкометаллических средах.

К жаропрочным относятся стали и сплавы, обладающие высокими механическими свойствами при повышенных температурах и способностью выдерживать нагрузки при нагреве в течение длительного времени. Для придания этих свойств стали и сплавы легируют элементами-упрочнителями – молибденом и вольфрамом (до 7% каждого). Важной легирующей присадкой, вводимой в некоторые стали и сплавы, является бор, способствующий измельчению зерна.

Жаростойкие стали и сплавы обладают стойкостью против химического разрушения поверхности в газовых средах при температурах до 1100 – 1150°С. Обычно их используют для слабонагруженных деталей (нагревательные элементы, печная арматура, газопроводные системы и т. д.). Высокая окалиностойкость этих сталей и сплавов достигается легированием алюминием (до 2,5%) и кремнием, способствующими созданию прочных и плотных окислов на поверхности деталей, предохраняющих металл от контакта с газовой средой.

По системе легирования аустенитные стали делятся на два основных типа: хромоникелевые и хромомарганцевые. Существуют также хромоникельмолибденовые и хромоникельмарганцевые стали.

В зависимости от основной структуры, получаемой при охлаждении на воздухе, различают следующие классы аустенитных сталей: аустенитно-мартенситные, аустенитно-ферритные, аустенитные.

Сплавы на железоникелевой (при содержании никеля более 30%) и никелевой основах по структуре являются стабильноаустенитными и не имеют структурных превращений при охлаждении на воздухе. В настоящее время находят применение также аустенитно-боридные Х15Н15М2БР1 (ЭП380), Х25Н20С2Р1 (ЭП532), ХН77СР1 (ЭП615) и высокохромистые аустенитные ХН35ВЮ (ЭП568), ХН50 (ЭП668) стали и сплавы, основная структура которых содержит аустенит и боридную или хромоникелевую эвтектические фазы соответственно.

После соответствующей термической обработки высоколегированные стали и сплавы обладают высокими прочностными и пластическими свойствами (табл. 4). В отличие от углеродистых эти стали при закалке приобретают повышенные пластические свойства. Структуры высоколегированных сталей разнообразны и зависят не только от их состава, но и от режимов термической обработки, степени пластической деформации и других факторов.

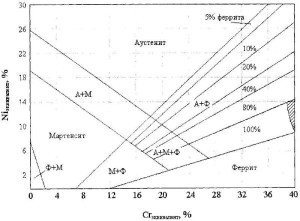

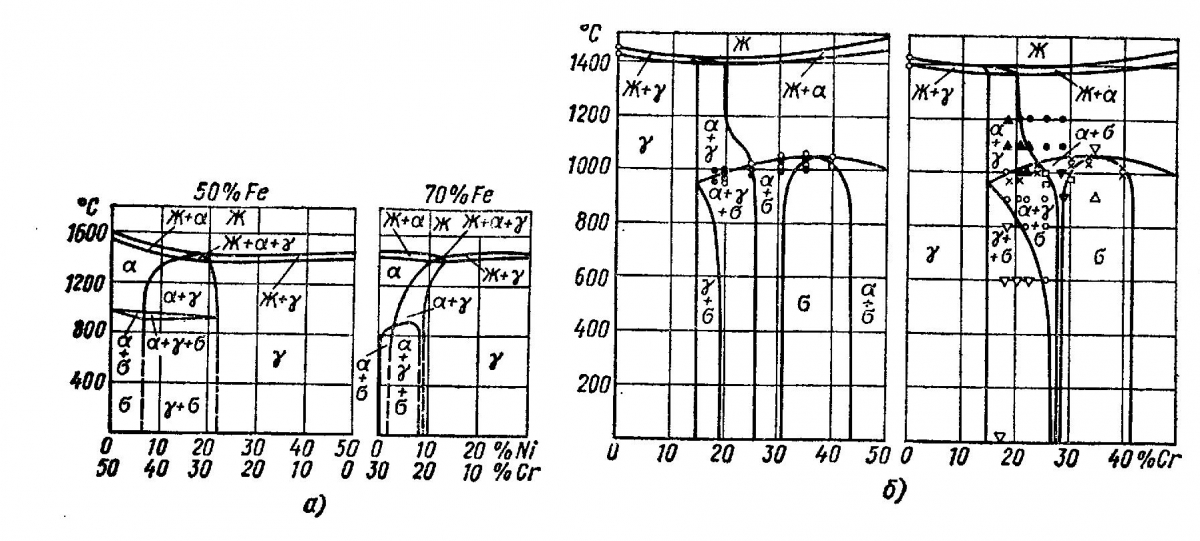

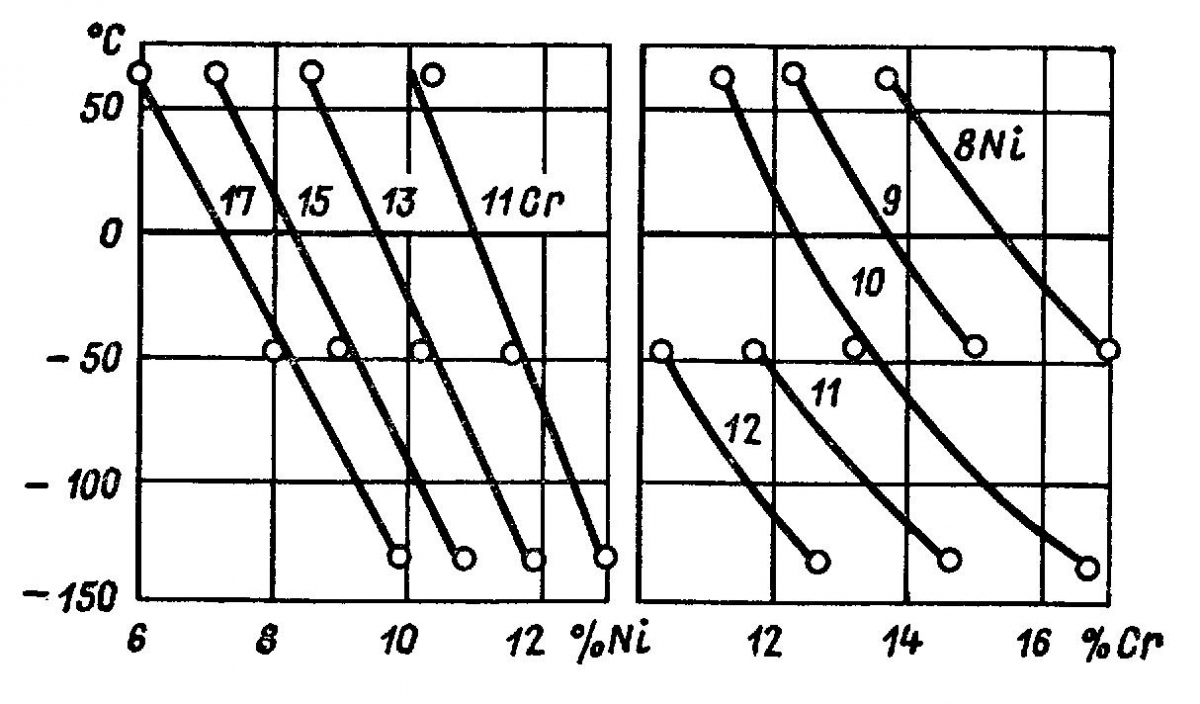

Положение фазовых областей на диаграммах состояния определено в основном в виде псевдобинарных разрезов систем железо – хром – никель или железо–хром–марганец (рис. 1). Железохромоникелевые сплавы непосредственно после затвердевания имеют твердые растворы видов α и γ и гетерогенную область смешанных твердых растворов α+γ. Устойчивость аустенита определяется близостью состава к границе α— и γ-области. Неустойчивость может проявляться при нагреве до умеренных температур и последующем охлаждении, когда фиксированная быстрым охлаждением аустенитная структура частично переходит в мартенситную. Увеличение содержания никеля в этих сплавах способствует понижению температуры γ→ α(М) -превращения (рис. 2).

Рис. 1. Вертикальные разрезы диаграмм состояния железо–хром–никель (а) и железо–хром–марганец (б)

Рис. 2. Изменения температуры мартенситного превращения железохромоникелевых сплавов в зависимости от легирования

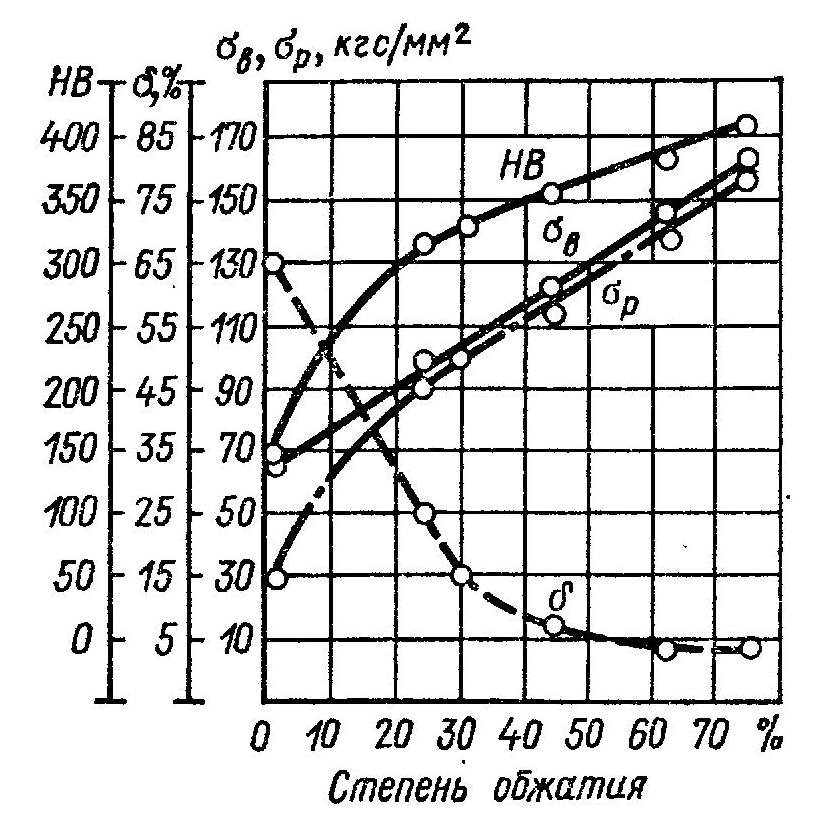

Неустойчивость проявляется при холодной деформации, когда стали типа 18-8 в зависимости от степени деформации изменяют свои магнитные и механические свойства (рис. 3). Кроме того, неустойчивость аустенитных сталей может вызываться выделением карбидов из твердого раствора при изменении температуры, сопровождающимся изменением концентрации углерода и хрома. Это вызывает нарушение равновесного состояния и превращение аустенита в феррит и мартенсит преимущественно по границам зерен, где наблюдается наибольшее обеднение хромом и углеродом твердого раствора.

Рис. 3. Изменение механических свойств хромоникелевой стали (18% Cr, 8% Ni, 0,17% С) в зависимости от степени холодной деформации (обжатия)

В тройной системе железохромомарганцовистых сплавов после затвердевания образуется непрерывный ряд твердых растворов с γ-решеткой и в процессе дальнейшего охлаждения в зависимости от состава сплава происходят различные аллотропические превращения. Марганец относится к элементам, расширяющим γ—область, и в этом отношении аналогичен никелю. При достаточной концентрации марганца (>15%) и хрома ( 1 запасом аустенитности.

В аустенитных хромоникелевых сталях, легированных титаном и ниобием, образуются не только карбиды хрома, но и карбиды титана и ниобия. При содержании титана Ti > [(%C–0,02)*5] или ниобия Nb > (%С*10) весь свободный углерод (выше предела его растворимости в аустените) может выделиться в виде карбидов титана или ниобия, а аустенитная сталь становится не склонной к межкристаллитной коррозии. Выпадение карбидов повышает прочностные и понижает пластические свойства сталей. Это свойство карбидов используют для карбидного упрочнения жаропрочных сталей, проводимого в комплексе с интерметаллидным упрочнением частицами Ni3Ti; Ni3(Al, Ti), Fe2W, (N, Fe)2Ti и др. К интерметаллидным соединениям относят и σ-фазу, которая образуется в хромоникелевых сталях при длительном нагреве или медленном охлаждении при температурах ниже 900 – 950°С. Она обладает ограниченной растворимостью в α— и γ-твердых растворах и, выделяясь преимущественно по границам зерен, упрочняет сплав и одновременно резко снижает пластические свойства и ударную вязкость металла. Повышенные концентрации в стали хрома (16–25%) и элементов-ферритизаторов (молибдена, кремния и др.) способствуют образованию σ-фазы при 700 – 850°С. Выделение этой фазы происходит преимущественно с образованием промежуточной фазы феррита (γ→α→σ) или преобразования δ-феррита (δ→σ). Однако возможно ее выделение и непосредственно из твердого раствора (γ→σ).

В хромомарганцовистых сталях с высоким содержанием хрома и марганца при замедленном охлаждении также наблюдается выделение σ-фазы. Углерод в хромомарганцовистых и хромомарганцевоникелевых сталях приводит к дисперсионному твердению сталей после соответствующей термической обработки, особенно при совместном легировании с карбидообразующими элементами (ванадием, ниобием и вольфрамом).

Упрочнение аустенитно-боридных сталей происходит в основном за счет образования боридов железа, хрома, ниобия, углерода, молибдена и вольфрама. В соответствии с этими процессами аустенитные стали подразделяют в зависимости от вида упрочнения на карбидные, боридные и с интерметаллидным упрочнением. Однако в большинстве случаев в связи с содержанием в сталях и сплавах большого количества различных легирующих элементов их упрочнение происходит за счет комплексного влияния дисперсных фаз и интерметаллидных включений.

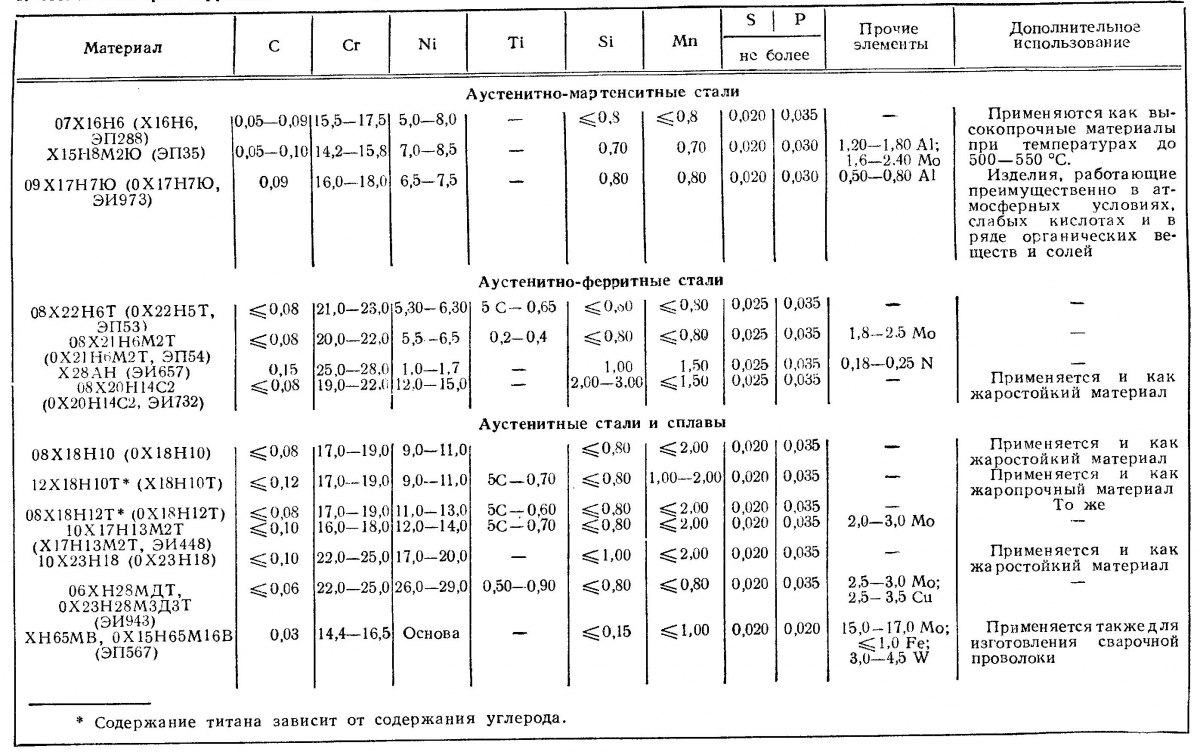

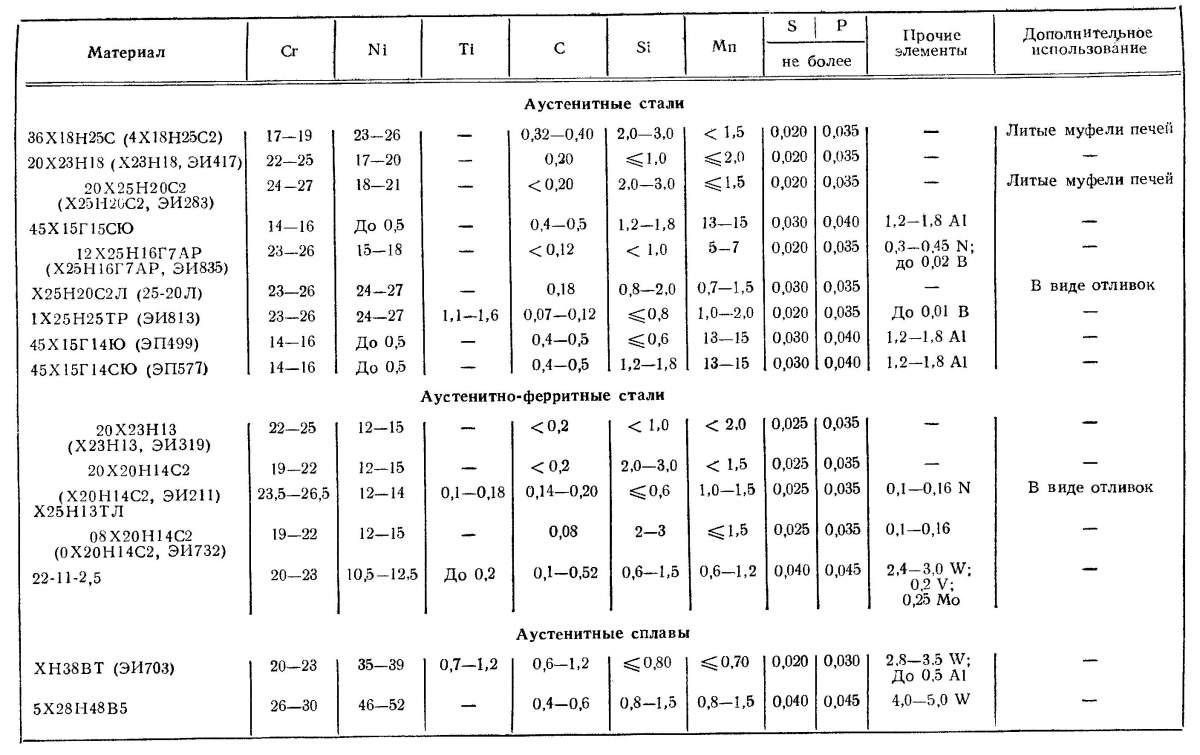

Таблица 1. Состав некоторых коррозионно-стойких аустенитных сталей и сплавов, %

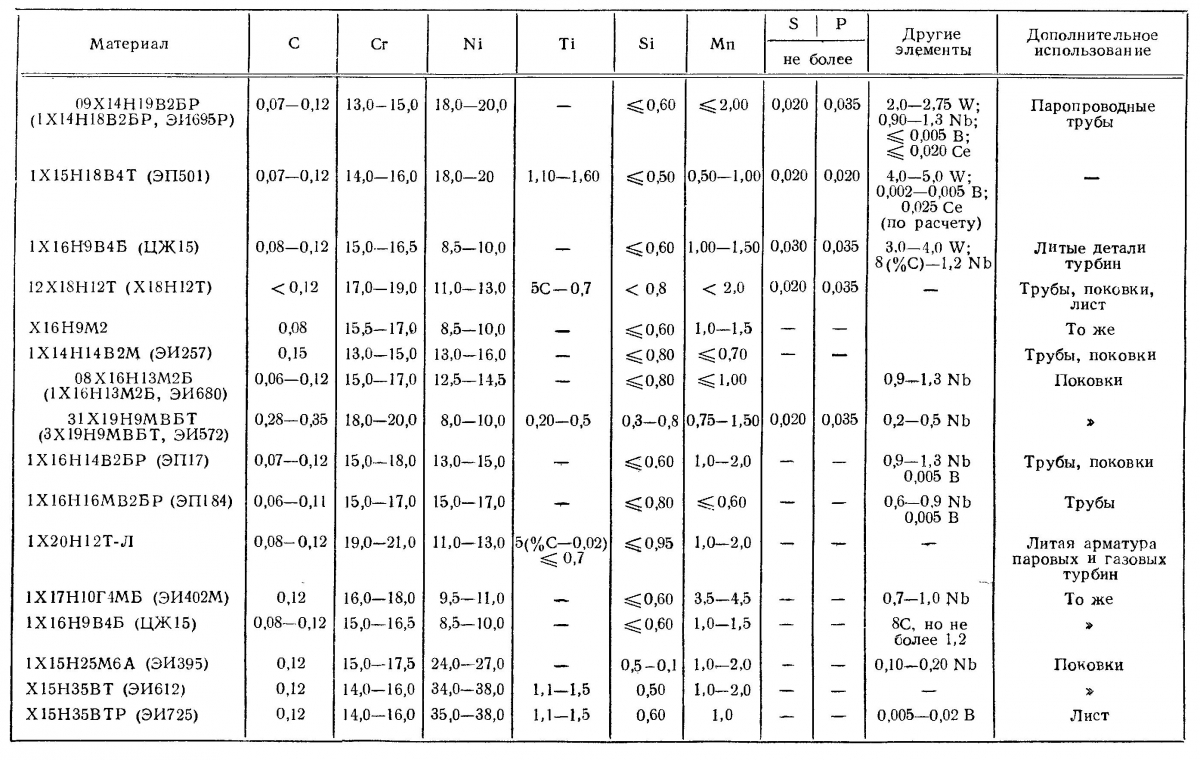

Таблица 2. Состав некоторых жаропрочных аустенитных сталей и сплавов, %

Таблица 3. Состав некоторых жаростойких аустенитных сталей и сплавов, %

Таблица 4. Типовые механические свойства некоторых марок высоколегированных аустенитных и аустенитно-ферритных сталей и сплавов

Аустенитные стали

Выше определённого содержания марганца, никеля или некоторых других элементов γ-состояние существует как стабильное от комнатной температуры до температуры плавления. Такие высоколегированные железные сплавы называют аустенитными сталями. В отличие от других железных сплавов аустенитные стали (и ферритные) не имеют превращений при нагревании и охлаждении [1]. Поэтому термическую обработку для упрочнения аустенитных сталей не применяют.

Т.е. структура аустенита получается при высоком содержании в стали легирующего элемента, расширяющего область γ-фазы (Ni, Mn и др.), в этом случае сталь называют аустенитной или сталью аустенитного класса [2].

В аустенитных сталях хром обеспечивает жаростойкость и коррозионную стойкость, никель стабилизирует аустенитную структуру и повышает жаропрочность, пластичность и технологичность, в том числе — при высоких и низких температурах, что объясняет широкое применение аустенитных сталей, как конструкционных материалов для самых разных условий (агрессивные среды, высокие температуры и пр.).

Коррозионностойкие аустенитные стали

Коррозионностойкие (нержавеющие) аустенитные стали содержат 12-18% Cr, 8-30% Ni и 0,02-0,25% C.

Аустенитные хромоникелевые стали были разработаны относительно недавно, в 1910 году немецким инженером Штраусом. Аустенитные хромоникелевые стали имеют более высокую коррозионную стойкость по сравнению с хромистыми сталями и в отличие от хромистых сталей сохраняют её при нагреве. Содержание углерода в коррозионностойких сталях ограничено.

Жаростойкие и жаропрочные аустенитные стали

Аустенитные стали c ГЦК решёткой имеют значительно более высокую жаропрочность по сравнению со сталями с ОЦК решёткой.

Жаростойкие стали аустенитного класса, применяемые для изготовления деталей печного оборудования, характеризуются не только высокой жаростойкостью (окалиностойкостью), но и высокой жаропрочностью. К жаростойким аустенитным сталям относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C.

Жаропрочные аустенитные стали. Из жаропрочных аустенитных сталей изготавливают роторы, диски, лопатки газовых турбин, клапаны дизельных двигателей, работающие при температурах 600-700°:C. Хромоникелевые аустенитные стали для увеличения жаропрочности дополнительно легируют вольфрамом, молибденом, ванадием, ниобием, бором и другими элементами. К жаропрочным сталям аустенитного класса относятся стали 09Х14Н16Б, 09Х14Н19В2БР, 45Х14Н14В2М.

Хладостойкие аустенитные стали

Хромоникелевые аустенитные стали. Широкое применение в технике низких температур (криогенной техники) получили хромоникелевые аустенитные стали, содержащие 17-25% Cr и 8-25% Ni. Хромоникелевые аустенитные стали сохраняют высокую пластичность и вязкость в широком температурном диапазоне, а также сочетают коррозионную стойкость с хорошими технологическими свойствами.

К недостаткам этих аустенитных сталей относится низкая прочность при комнатной температуре, особенно по пределу текучести, а также сравнительно высокая стоимость, обусловленная высоким содержанием дорогого никеля.

Примечание: Аустенитный экономнолегированный чугун для изготовления деталей машин, работающих без изменения размеров в агрессивных средах при температурах до -60°: см. Нирезист.

К хладостойким аустенитным сталям также относятся хромомарганцевые стали (аустенитные стали, в которых никель полностью или частично заменён марганцем); стабильные аустенитные хромоникельмарганцевые стали с азотом (аустенитные стали, одновременно легированные хромом, никелем и марганцем) и метастабильные аустенитные стали.

Автор: Корниенко А.Э. (ИЦМ)

Лит.:

- Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил. ISBN 5-217-00241-1

- Солнцев Ю.П., Пряхин Е.И., Войткун Ф. Материаловедение: Учебник для вузов. — М.: МИСИС, 1999. — 600 с. — УДК 669.017

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы