Химическое полирование алюминия

Химическое полирование алюминия

Химическое полирование алюминия

Химическое полирование мелких деталей из алюминия получило широкое применение благодаря своей простоте, кратковременности и высокой экономичности. Из большого числа составов ниже приведены несколько проверенных в условиях производства и применяемых на многих предприятиях. Так, применяют раствор состава, мл/л (г/л): 625 (1000) ортофосфорной кислоты (р = = 1,6 г/см3), 250 (460) серной кислоты (р= 1,84 г/см3) и 125 (175) азотной кислоты (р = 1,4 г/см3). Рабочая температура 110-120° С. Плотность электролита в начальной стадии составляет 1,66-1,68 г/см3. Выдержка по 0,5 мин 5-6 раз с промежуточными промывками в сборнике-улавливателе. В процессе полирования и промывок детали необходимо непрерывно перетряхивать, а еще лучше полировать во вращающемся со скоростью 8-10 об/мин барабане. Полировальную ванну, барабан и сборник-улавливатель выполняют из кислотостойкой стали 12Х18Н9Т, а при небольшом объеме производства используют в качестве ванн фарфоровые тигли. Производительность раствора составляет 1,72 м2/л, после чего раствор меняют. Сложно профилированные детали полируют в растворе с большой степенью предварительного использования. Многие заводы вводят в состав раствора добавки мочевины в количестве 5 г/л или 1,5 г/л азотнокислой меди. Хорошие результаты дает также раствор следующего состава, % (по массе): 90 ортофосфорной кислоты, 9,1 азотнокислого натрия и 0,9 азотнокислой меди (окисной). Кроме указанных компонентов, в раствор вводят 1-10% буры, считая от общей массы загруженных химикатов, что существенно снижает выделение окислов азота. Полирование ведут при 90-120°C в зависимости от сорта металла. Так, для сплава АМц рабочая температура 90-100°C является наилучшей, а для сплава Д-16 ее следует доводить до 110°C. Выдержка колеблется от 40 сек. для начального состояния раствора до 120 с для истощенного. Съем металла для сплавов А00, АМц и Д-16 при 90°C и выдержке в течение 60 сек. составляет 5-7*10-4 г/см2. Отполированная поверхность деталей покрыта пленкой контактной меди, которую после промывки деталей в уловителе и в холодной проточной воде снимают в 30%-ной азотной кислоте. Для полирования используют также раствор, содержащий 1 л ортофосфорной кислоты (р= 1,63 г/см3) и 84-100 азотнокислого аммония. Рабочая температура 103±5°C, выдержка в течение 1,5-2,5 мин. Корректировку производят азотнокислым аммонием до накопления 4-5 г/л алюминия, после чего раствор меняют. Из кислых растворов можно также рекомендовать состав, % (объемн.) (г/л):78 (1365) ортофосфорной кислоты (р = 1,75 г/см3), 11 (154) азотной кислоты (р = = 1,4 г/см3) и 11 (202) серной кислоты (р=1,84 г/ем3). Кроме того, на каждый литр раствора вводят по 0,86 г железного купороса. Процесс ведут при 110-120°C с выдержкой в течение 45-60 с. Потери алюминия составляют при этом 0,2 г/дм2, т. е. 7-8 мкм по толщине слоя. Для химического полирования применяют также щелочной раствор состава, г: 360-450 каустической соды, 360-450 натриевой селитры, 170-210 нитрита натрия, 70-90 тринатрийфосфата и 500 мл воды. Процесс ведут при 120-140°C с выдержкой в течение 5-20 с. Удельный расход химикатов при этом режиме составляет, кг/м2: по 0,18 соды каустической и селитры, 0,084 нитрита натрия и 0,03 тринатрийфосфата. Для спокойного, замедленного процесса можно применять раствор состава, %: (по массе): 85 ортофосфор-ной кислоты (р = 1,75 г/см3), 10 уксусной кислоты (р = 1,05 г/см3) и 5 азотной кислоты (p = 1,40 г/см3). Рабочая температура 80-100°C, выдержка в течение 2- 15 мин с многократными погружениями деталей в раствор на 3-5 с и промывками в воде до получения заданного блеска. Внутренние поверхности трубчатых деталей из АВТ химически полируют путем протока раствора состава, г/л: 1340 ортофосфорной кислоты (р = 1,71 г/см3), 275 серной кислоты (р = 1,83 г/см3), 170 азотной кислоты (р = 1,40 г/см3) и 5 окисной азотнокислой меди. Раствор прокачивают при 90-98°C в течение 10-15 мин. При этом скорость прокачивания подбирают опытным путем. Скорость растворения металла составляет 3-6 мкм/мин с повышением класса обработка с 6 до 8. После полировки детали промывают горячей проточной водой, 30%-ным раствором азотной кислоты и затем холодной проточной водой.

Из электрохимических методов травления наибольшее применение получил метод электрополирования, сочетающий высокое качество очистки с получением блестящей поверхности. Из простых и дешевых щелочных электролитов можно рекомендовать применяемый на запорожском заводе «Коммунар» состав, г/л: 90-140 тринатрийфосфата, 40- 50 алюмокалиевых квасцов и 20-40 каустической соды. Полирование ведут при 80-95°С и плотности тока на аноде 3-4 А/дм2 с никелированными катодами. Выдержка в течение 5-6 мин. Производительность электролита до 900 дм2/л. Осадок со дна ванны убирают через каждые 2-4 мес декантацией. Этот электролит не дает высокого зеркального блеска и не пригоден для дюралевых сплавов, но его можно применять при отсутствии фосфорной кислоты. На ленинградских предприятиях используют электролит аналогичного состава, г/л: 100 тринатрийфосфата и 100 кальцинированной соды. Рабочая температура 80-90°C, анодная плотность тока 5- 10 А/дм2, выдержка в течение 3-5 мин. Из щелочных электролитов опытной проверке подвергали электролит состава, г/л: 100 пирофосфорнокислого натрия, 50 гексаметафосфата натрия, 30 каустической соды и 1 трилона Б. Рабочая температура 40°C, плотность тока на аноде 20 А/дм2, выдержка в течение 5-6 мин. Этот электролит обеспечивает высокое качество блеска полировки и малый съем металла (около 0,02 мм за 6 мин), но применение его ограничено из-за высокой стоимости компонентов. Кислые электролиты характеризуются высокой концентрацией фосфорной кислоты и хорошим блеском полировки. Из числа многих составов ниже приведены два наиболее употребительных. Для одного из них приняты следующие состав и режим работы, г/л: 700 ортофосфор-ной кислоты (р = 1,57 г/см3), 535 аккумуляторной серной кислоты, 57 хромового ангидрида и 270 воды. Рабочая температура 75-90°C, анодная плотность тока 30-35 А/дм2. Детали завешивают на дюралевых подвесках и выдерживают в течение 3-5 мин. Катоды — свинцовые. Для второго электролита выбран следующий состав, г/л: 1300 ортофосфорной кислоты, 172 хромового ангидрида и 248 воды. Рабочая температура 70±2oC, анодная плотность тока 15-20 А/дм2.

Для улучшения процесса применяют реверсирование тока с периодом 10 с на аноде и 2 с на катоде. Детали выдерживают в течение 5-10 мин, после чего их незамедлительно промывают в холодной проточной воде. Для этих электролитов применяют футеровку ванн полиэтиленом, свинцом или фторопластом, с пароводяной рубашкой и усиленной бортовой вентиляцией. Оба электролита пригодны для различных сплавов алюминия, кроме кремнистых. Применение органических добавок позволяет получать хорошие результаты для электролита упрощенного состава, % (объемн.): 90 ортофосфорной кислоты (р = 1,55-1,58 г/см3) и 10 моноэтаноламина. Рабочая температура 60-70°C, анодная плотность тока 25-50 А/дм2. Катодами являются пластины из свинца или из нержавеющей стали. Производительность электролита достигает 600 А-ч/л, после чего электролит меняют. Можно также электрополировать алюминий и титан в электролите, состоящем из крепкой ортосфорной кислоты, с питанием переменным током частотой 500- 10 000 Гц. Электрополирование можно осуществлять и без ортофосфорной кислоты в электролите состава, г/л: 800-900 серной кислоты (р = 1,84 г/см3), 50-60 хромового ангидрида и 5-10 алюмокалиевых квасцов. Рабочая температура 50-80°С, анодная плотность тока 20-50 А/дм2, выдержка в течение 3-8 мин.

Частным случаем электрохимического полирования алюминия является анодное травление алюминия и его сплавов в фосфорнохромовом электролите по специальному режиму. При этом на поверхности алюминия возникают красивые кристаллические рисунки в форме розеток или изморози. Для этой цели применяют электролит состава, % (по массе): 95 ортофосфорной кислоты (р = 1,74- 1,80 г/см3), 5 хромового ангидрида. Рабочая температура 70-80°C. Детали завешивают на анодную штангу и начинают процесс при начальном напряжении 25-30 В с начальной анодной плотностью тока 8-12 А/дм2. Выявление рисунка происходит в течение 15-20 мин, после чего наблюдается самопроизвольный подъем напряжения до 35-40 В, что служит показателем окончания процесса. Колебания плотности тока и напряжения в процессе формирования рисунка не следует регулировать, Электролит требует длительной проработки для частичного перехода шестивалентного хрома в трехвалентный. После окончания процесса детали промывают, сушат и лакируют или подвергают анодному оксидированию с последующим окрашиванием органическими красителями.

Для декоративной отделки служит и второй вид анодного травления алюминия, получивший название «искрит». Сущность его состоит в выявлении крупнокристаллической структуры штампованного и прокатанного металла, для чего проводятся (можно и неполированных изделий) следующие операции: 1) термическая обработка при 500-550°C в течение 30-40 мин в зависимости от габаритов деталей; нагревание производят в термостате при наличии воздушной среды; 2) охлаждение на воздухе; 3) монтировка на подвеске из дюраля; 4) выявление макроструктуры при анодном травлении в электролите состава, г/л: 150 азотной кислоты (р -1,4 г/см3) и 150 хлористого натрия. Рабочая температура 20-30°C, анодная плотность тока 20 А/дм2; травление производят в течение 5-10 мин со свинцовыми катодами; 5) промывка в холодной проточной воде; 6) промывка в горячей воде; 7) сушка сжатым воздухом; 8) лакировка прозрачным лаком УВЛ-3. Отделку деталей можно видоизменить путем последующего анодного оксидирования травленых деталей в 5%-ном растворе серной кислоты при 15-25°C и анодной плотности тока 0,5 А/дм2 в течение 10 мин. Затем детали промывают, окрашивают погружением в органические красители и лакируют. На заводе Ленинградского оптико-механического объединения применяют декоративное травление алюминия и его сплавов, создающее матово-искристую поверхность («снежок»). Травление ведут в электролите из соляной кислоты концентрации 10-20 г/л при 15-18°C. Для процесса используют переменный ток с промышленной частотой 50 Гц при напряжении 36 В. Плотность тока 10-15 А/дм2. Выдержка в течение 10 мин. Глубина протравливания при этом достигает 0,1 мм.

Химическое полирование алюминия

* Работаем с юридическими лицами. Оплата по безналичному расчёту.

Получите бесплатную консультацию по телефону +7 (495) 108-50-98

Способы покрытия:

Химическое полирование мелких деталей из алюминия получило широкое применение благодаря своей простоте, кратковременности и высокой экономичности. Из большого числа составов ниже приведены несколько проверенных в условиях производства и применяемых на многих предприятиях. Так, применяют раствор состава, мл/л (г/л): 625 (1000) ортофосфорной кислоты (р = = 1,6 г/см3), 250 (460) серной кислоты (р= 1,84 г/см3) и 125 (175) азотной кислоты (р = 1,4 г/см3). Рабочая температура 110-120° С. Плотность электролита в начальной стадии составляет 1,66-1,68 г/см3. Выдержка по 0,5 мин 5-6 раз с промежуточными промывками в сборнике-улавливателе.

В процессе полирования и промывок детали необходимо непрерывно перетряхивать, а еще лучше полировать во вращающемся со скоростью 8-10 об/мин барабане. Полировальную ванну, барабан и сборник-улавливатель выполняют из кислотостойкой стали 12Х18Н9Т, а при небольшом объеме производства используют в качестве ванн фарфоровые тигли.

Производительность раствора составляет 1,72 м2/л, после чего раствор меняют. Сложно профилированные детали полируют в растворе с большой степенью предварительного использования. Многие заводы вводят в состав раствора добавки мочевины в количестве 5 г/л или 1,5 г/л азотнокислой меди. Хорошие результаты дает также раствор следующего состава, % (по массе): 90 ортофосфорной кислоты, 9,1 азотнокислого натрия и 0,9 азотнокислой меди (окисной). Кроме указанных компонентов, в раствор вводят 1-10% буры, считая от общей массы загруженных химикатов, что существенно снижает выделение окислов азота. Полирование ведут при 90-120°C в зависимости от сорта металла. Так, для сплава АМц рабочая температура 90-100°C является наилучшей, а для сплава Д-16 ее следует доводить до 110°C. Выдержка колеблется от 40 сек. для начального состояния раствора до 120 с для истощенного. Съем металла для сплавов А00, АМц и Д-16 при 90°C и выдержке в течение 60 сек. составляет 5-7*10-4 г/см2.

Отполированная поверхность деталей покрыта пленкой контактной меди, которую после промывки деталей в уловителе и в холодной проточной воде снимают в 30%-ной азотной кислоте. Для полирования используют также раствор, содержащий 1 л ортофосфорной кислоты (р= 1,63 г/см3) и 84-100 азотнокислого аммония. Рабочая температура 103±5°C, выдержка в течение 1,5-2,5 мин. Корректировку производят азотнокислым аммонием до накопления 4-5 г/л алюминия, после чего раствор меняют. Из кислых растворов можно также рекомендовать состав, % (объемн.) (г/л):78 (1365) ортофосфорной кислоты (р = 1,75 г/см3), 11 (154) азотной кислоты (р = = 1,4 г/см3) и 11 (202) серной кислоты (р=1,84 г/ем3). Кроме того, на каждый литр раствора вводят по 0,86 г железного купороса. Процесс ведут при 110-120°C с выдержкой в течение 45-60 с. Потери алюминия составляют при этом 0,2 г/дм2, т. е. 7-8 мкм по толщине слоя. Для химического полирования применяют также щелочной раствор состава, г: 360-450 каустической соды, 360-450 натриевой селитры, 170-210 нитрита натрия, 70-90 тринатрийфосфата и 500 мл воды. Процесс ведут при 120-140°C с выдержкой в течение 5-20 с. Удельный расход химикатов при этом режиме составляет, кг/м2: по 0,18 соды каустической и селитры, 0,084 нитрита натрия и 0,03 тринатрийфосфата. Для спокойного, замедленного процесса можно применять раствор состава, %: (по массе): 85 ортофосфор-ной кислоты (р = 1,75 г/см3), 10 уксусной кислоты (р = 1,05 г/см3) и 5 азотной кислоты (p = 1,40 г/см3). Рабочая температура 80-100°C, выдержка в течение 2- 15 мин с многократными погружениями деталей в раствор на 3-5 с и промывками в воде до получения заданного блеска.

Внутренние поверхности трубчатых деталей из АВТ химически полируют путем протока раствора состава, г/л: 1340 ортофосфорной кислоты (р = 1,71 г/см3), 275 серной кислоты (р = 1,83 г/см3), 170 азотной кислоты (р = 1,40 г/см3) и 5 окисной азотнокислой меди. Раствор прокачивают при 90-98°C в течение 10-15 мин. При этом скорость прокачивания подбирают опытным путем. Скорость растворения металла составляет 3-6 мкм/мин с повышением класса обработка с 6 до 8. После полировки детали промывают горячей проточной водой, 30%-ным раствором азотной кислоты и затем холодной проточной водой

Тел: +7 (495) 108-50-98 (многоканальный), +7 (495) 203-65-40

E-mail: k.avangard@list.ru

Юридический адрес: 129343, г. Москва, Проезд Серебрякова, д. 14Б, строение 2, этаж 3, комната 5.

Почтовый адрес: 129343, г. Москва, а/я 73

ИНН: 7716873337

КПП: 771601001

ОГРН: 5177746089868

Способы полировки алюминия: пасты и электрополировка

Полировка алюминия в условиях промышленного производства. Полировка алюминия с помощью станка и специальной пасты. Самостоятельная полировка алюминия в домашних условиях. Химическая и электрохимическая обрабрка.

Полировка алюминия – это технический процесс, при котором изделиям возвращается первоначальный вид. Алюминий является достаточно мягким металлолом, и в процессе эксплуатации он часто подвергается царапинам и деформациям. Чтобы вернуть деталям сияние и гладкость покрытия, необходимо произвести полировку. В данной статье описываются не только все промышленные способы полировки алюминия, но и методы доведения поверхностей до зеркального блеска в домашних условиях.

Способы полировки алюминия

Полировать алюминий необходимо ввиду физических и эргономических особенностей данного вида металла. В процессе постоянного использования изделия часто подвержены появлению сколов и царапин, образованию потерь остекления, окислению и исчезновению первоначального блеска. Чтобы вернуть деталям былой вид, их просто нужно отполировать.

На промышленном уровне широко известны такие методы полировки:

- химический и электрохимический;

- электрохимполировка;

- декоративное травление.

Данные способы полировки не подходят для использования в домашних условиях, так как подразумевают применение химических реагентов, опасных в рамках домашнего использования, а также специализированные машины по шлифовке металлических поверхностей.

Исправление глубоких царапин и выравнивание плоскости

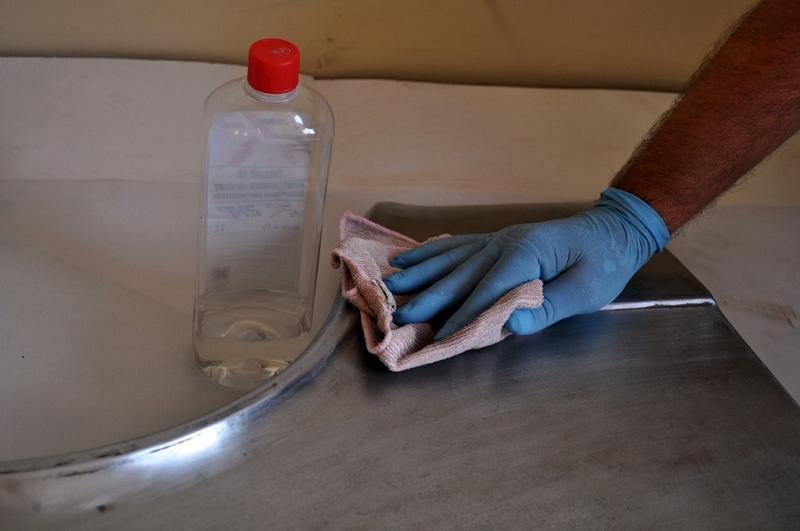

Если алюминиевая деталь окрашена, то перед полировочным процессом слой краски или коррозии необходимо удалить посредством различных растворителей и щетки с жесткой металлической щетиной.

После того как старый покрасочный слой был удален, деталь нужно протереть мягкой тканью или валиком из поролона.

Следующим этапом является шлифовка, призванная удалить с поверхности детали все видимые дефекты, царапины различной глубины и образования коррозии. Для этого используются небольшие куски наждачки крупного и мелкого абразива последовательно друг за другом.

Шлифовка алюминия наждачной бумагой с мелкой структурой позволяет выровнять поверхность изделия и привести в идеальное для дальнейших манипуляций состояние.

Убираем шероховатости при помощи полировальной машинки

Сам процесс шлифовки с помощью шлифовальной машинки будет происходить следующим образом:

- Полировочный круг и участок алюминия, который необходимо обработать, смачиваются водой. Для обработки капризных изделий диск должен вращаться на скорости 1400 оборотов в минуту. Необходимо предусмотреть, что при такой скорости вращения брызги будут разлетаться на 1–1,5 метра, поэтому необходимо позаботиться о соответствующей защите лица и одежды.

- Обрабатываемая плоскость начнет нагреваться в результате трения, а вода будет испаряться. В результате такого взаимодействия будут удаляться неровности и шероховатости, образуя на основании абразивного круга засоры из алюминиевых частиц и воды. Каждые несколько минут необходимо выключать станок и промывать диск под струей воды. Частички алюминия следует убирать не только с инструмента, но и с поверхности изделия.

- Для достижения зеркального блеска рекомендуется использовать войлок. Насадка из этого материала надевается на шлифовальный диск так, чтобы края выступали за границу круга на 1–1,5 см. Войлок и поверхность алюминия необходимо смочить водой, после чего происходит финишная полировка алюминия.

На завершающем этапе также используют полироль (пасту), который наносится исключительно на алюминиевую поверхность. Полироль придаст алюминию блеск и отражающие свойства зеркала.

Химический и электрохимический методы полировки алюминия

Если нужно обработать небольшую алюминиевую деталь, то вместо ванны можно использовать фарфоровые тигли.

Далее нишу для полировки заполняют раствором из следующих кислот:

- серной;

- азотной;

- ортофосфорной.

Раствор нагревается до 90–120 градусов по Цельсию в зависимости от особенности состава алюминиевого сплава. Алюминий опускается в кислотный раствор на 30–45 секунд, после чего деталь необходимо промыть водой и тщательно удалить излишки влаги посредством встряхивания. Процедура повторяется 5–6 раз.

Качество химической полировки будет максимально высоким, если использовать специальный вращающийся барабан. Как только полировка завершилась, на поверхности алюминия можно наблюдать пленку контактной меди. Ее нужно удалить, промыв деталь холодной проточной водой, используя уловитель. На финишном этапе алюминий обрабатывается азотной кислотой 30%.

Электрохимическую полировку алюминия реализуют путем одновременного воздействия на объект полировки электричества и химических реагентов. В процессе такой шлифовки алюминий является анодным электродом, к которому присоединяют источник тока с положительным полюсом. Специальный контейнер наполняется электролитом, после чего изделие, проводящее электричество, погружается в него. Медные катоды применяются в роли второго электрода.

Электрополирование

Электролит помещается в специальную ванну с дополнительной прослойкой из свинца или полиэтилена и нагревается до температуры 60–90 градусов по Цельсию. К детали из алюминия присоединяют катоды из свинца. Плотность тока соответствует 10–50 А/дм². Деталь должна обрабатываться в растворе электролита приблизительно 5 минут.

Декоративное травление

Еще один интересный способ полировки – это декоративное травление. Данный метод можно отнести к электрополированию.

Деталь из алюминия подвергается воздействию анодов, находясь в растворе фосфорной и хромовой кислот. В результате на поверхности изделия проявляется хаотичный кристаллический рисунок, напоминающий изморозь на стекле.

На специальную анодную балку надеваются все детали, нуждающиеся в восстановлении. В процессе полировки они подвергаются напряжению, которое возрастает от 25 до 40 вольт, а температура изменится с 50 до 80 °C.

«Узор» проявится только через 15–20 минут воздействия. Когда напряжение начнет подскакивать непроизвольно, процесс полировки можно считать законченным. Алюминий тщательно промывается прохладной проточной водой, после просушивается и окрашивается специальной краской из органики.

Что нужно для полировки алюминия в домашних условиях

Для полировки также могут понадобиться:

- наждачка среднего или мелкого абразива;

- щетки с металлической щетиной;

- лак;

- спиртосодержащая жидкость;

- ветошь.

Лак необходим для финишного покрытия детали. Он повысит износостойкость и защиту алюминия от дальнейших повреждений.

Какую полироль выбрать

- Пасты не содержат аммиака, их состав не так агрессивен и опасен, как у растворов кислот в условиях промышленной полировки металлов.

- Эффективно воздействуют на царапины и другие дефекты на поверхности алюминия, возвращая деталям их первоначальный вид и блеск.

- После использования специальной пасты на поверхности деталей образуется защитный слой, который препятствует окислению на протяжении длительного периода.

Существует множество различных марок полиролей. Выбирать следует исходя из характера производимых работ, видов деталей и ценовой категории самой пасты.

Самый простой способ полировки алюминия своими руками

Произвести полировку алюминия в домашних условиях с помощью специальной пасты достаточно легко:

- С помощью жесткой металлической щетки необходимо избавить поверхность детали от остатков краски и загрязнений.

- Наждачной бумагой среднего абразива необходимо обработать деталь, затирая все крупные дефекты и неровности.

- Наждачкой мелкого абразива деталь полируется до тех пор, пока ее поверхность не станет максимально гладкой. Данный этап можно пропустить и сразу воспользоваться специальным полиролем.

- Небольшое количество пасты нужно нанести на алюминий и с помощью ветоши (желательно использовать ткани с натуральным составом: хлопок или шерсть) круговыми движениями натирать деталь краской. После достижения нужного эффекта остатки пасты удаляются чистой тканью.

Если после обработки поверхности алюминия полиролем остались видимые глазу дефекты, процедура повторяется.

- Отполированную деталь по желанию можно покрыть лаком, что повысит износоустойчивость детали.

Если вы имели опыт полировки алюминиевых изделий в промышленных или домашних условиях, можете поделиться своим опытом в комментариях.

Электрохимическое полирование алюминия и его сплавов

Полирование в кислых электролитах

Один из первых промышленных способов полирования алюминия основан на использовании 1,2—2,5%-ного раствора HBF4. Борфтористоводородную кислоту можно получать в виде готового продукта или приготавливать ее исходя из борной и плавиковой кислот. Для приготовления 1 л электролита 40 г борной кислоты растворяют в 100 г плавиковой кислоты (48%-ной). Борную кислоту вводят постепенно, небольшими порциями, после того как закончилась реакция предыдущей порции. Смешивание кислот следует проводить осторожно, охлаждая и перемешивая раствор. Полученный концентрированный раствор содержит 37% HBF4 и небольшой избыток борной кислоты. Для получения полировочного электролита его разбавляют дистиллированной водой.

По данным [1], при обработке алюминия оптимальные результаты были получены в электролите, содержавшем 1,25% (массовые доли) HBF4 при температуре 30° С, плотности тока 1,5— 2 А/дм 2 и продолжительности электролиза 10—15 мин. Увеличение концентрации HBF4 до 5% приводит к травлению металла. Ухудшение качества полирования наблюдается также при температуре электролита ниже 27° С или выше 35° С.

В процессе полирования в борфтористоводородном электролите на поверхности металла образуется тонкая оксидная пленка, отличающаяся большой пористостью, восприимчивая к влаге и загрязнениям. От прикосновения рук к обработанной таким способом поверхности на ней остаются пятна. Поэтому после полирования необходимо удалять оксидную пленку, обрабатывая алюминий при 70—80° С в растворе, содержащем 45 мл H3PO4, 18 г CrO3, 1 л H2O, и затем непродолжительное время оксидировать, чтобы повысить стойкость металла против коррозии.

Полированию в борфтористоводородном электролите можно подвергать металл, содержащий не менее 99,5% Al. При обработке предварительно механически полированного металла, содержащего 99,5—99,7% Al, коэффициент отражения повысился от 70% до 81—85%. Наличие примесей в алюминии приводит к значительно меньшему повышению коэффициента зеркального отражения, чем это достигается при обработке металла высокой чистоты.

Борфтористоводородный электролит характеризуется хорошей рассеивающей способностью. Применение низких плотностей тока обеспечивает небольшой съем металла, но не позволяет достигнуть заметного повышения класса шероховатости поверхности. Указанные обстоятельства ограничивают использование борфтористоводородного электролита в промышленности. Его можно применять для повышения отражательной способности предварительно механически полированных изделий, например рефлекторов. 100

Для повышения качества электрохимического полирования алюминия и его сплавов с магнием, содержащих небольшие примеси железа, кремния, марганца, меди, рекомендуется проводить гомогенизирующий отжиг.

За рубежом для лабораторного полирования алюминия и некоторых его деформируемых сплавов используются смеси хлорной кислоты и уксусного ангидрида в различных соотношениях [34].

Для полирования сплавов, содержащих до 5% кремния, предложен электролит, в состав которого входит 13% HF и 52% глицерина. Электролиз ведут при температуре 25° С и плотности тока 21 А/дм 2 в течение 10 мин. До последнего времени процесс электрохимического полирования алюминиево-кремниевых сплавов не получил широкого распространения.

В машиностроении для полирования изделий из алюминия марок Al54 и АМШ применяли электролит, содержавший г/л: 500 H2SO4, 60 CrO3, 10 КAl (SO4)2. Электролиз вели при температуре 70—90° С и плотности тока 20—50 А/дм 2 [82].

В литературе предложен ряд фосфорнокислых растворов с добавками других кислот: серной и азотной, щавелевой и борной, уксусной, хромовой, азотной и хромовой, серной и хромовой. В прокатном производстве во Франции используется электролит, содержащий 60% H2SO4, 10% H3PO4, 1% HNO3, 29% H2O. Полирование ведут при температуре 96° С и плотности тока 20 А/дм 2 [83].

Наибольшее промышленное применение получили трехкомпонентные фосфорносернохромовокислые электролиты, пригодные для полирования не только алюминия, но и большинства его деформируемых сплавов. Соотношение их компонентов меняется в довольно широких пределах (массовые доли): H3PO4 — 35—80%, H2SO4 — 15—45%, CrO3 — 4—12%. Так, например, для полирования дюралюминия марки Д16Т использовался электролит, содержащий 43% H3PO4, 43% H2SO4, 3% CrO3, 11% H2O.

Нами было исследовано влияние состава трехкомпонентного электролита на качество полирования алюминия марки АО. При обработке в смеси фосфорной и серной кислот при температуре 70° С и плотности тока 25 А/дм 2 поверхность анода частично покрывается пленкой фосфорнокислых солей, наблюдается травление металла. Введение в электролит 0,5% (массовые доли) CrO3 приводит к прекращению травления. Повышение содержания хромового ангидрида сопровождается увеличением блеска поверхности металла. При значительном увеличении концентрации CrO3 и большом содержании в растворе серной кислоты хромовый ангидрид частично выпадает в осадок, мелкие кристаллы его осаждаются на поверхности металла, что приводит к травлению.

Образцы, обработанные в фосфорнохромовокислом растворе, не содержащем H2SO4, имели блестящую, но частично растравленную поверхность. Введение H2SO4 в количестве до 30% приводит к уменьшению и полному прекращению травления. Увеличение содержания серной кислоты свыше 40% вызывает выпадение в осадок хромового ангидрида. Присутствие в электролите серной кислоты способствует стабилизации электрического режима процесса и позволяет поддерживать высокую плотность тока при напряжении источника тока 12—15 В.

Для полирования алюминия и его сплавов типа АМг, АМц целесообразно использовать электролит следующего состава (массовые доли, %):

Фосфорная кислота. 40—50

Серная кислота . 40—35

Хромовый ангидрид . 6—5

Вода . 14—10

Отражательная способность поверхности металла резко увеличивается при повышении температуры раствора до 60—70° С, а при дальнейшем увеличении до 80—90° С изменяется незначительно. Хорошее качество полирования достигается в широком диапазоне плотностей тока — от 15 до 70 А/дм 2 . Наибольшее повышение блеска поверхности происходит в начальный период электролиза и тем скорее, чем выше была плотность тока. Так, при плотности тока 25 А/дм 2 и температуре раствора 70° С за первые 3 мин электролиза отражательная способность поверхности алюминия возросла от 35 до 83%, а за последующие 8-мин увеличилась лишь на б—8%. С уменьшением плотности тока продолжительность электролиза должна быть увеличена.

Отмеченные тенденции влияния температуры раствора и плотности тока на качество полирования алюминия согласуются с высказанными выше соображениями о влиянии этих параметров электролиза на скорость формирования на аноде пассивирующей окисной пленки и растворения ее в электролите.

В ванне указанного состава предпочтительно вести полирование при температуре 65—70° С, анодной плотности тока 25— 50 А/дм 2 и продолжительности электролиза 5—10 мин.

При работе электролита происходит накопление в растворе алюминия, катодное восстановление ионов шестивалентного хрома до трехвалентного, уменьшение концентрации кислот. Нормальная эксплуатация ванны возможна до накопления в растворе 30— 35 г/л алюминия. После этого 1/3—1/2 объема электролита следует заменить свежеприготовленным раствором. Корректирование электролита производится периодическим добавлением воды и кислот. Вода добавляется с таким расчетом, чтобы плотность электролита составляла 1,65—1,70 г/мл.

Срок службы фосфорносернохромовокислого электролита несколько увеличивается, если вести полирование с применением реверсивного тока. При продолжительности цикла 10 с, анодного периода 9 с и катодного периода 1 с достигается интенсивный блеск поверхности металла и одновременно уменьшается его растворение. Благодаря этому понижается скорость накопления алюминия в растворе и увеличивается срок его службы. Использование реверсивного тока повышает интенсивность сглаживания микрошероховатостей, что имеет значение при чистовой обработке изделий.

Происходящий при электролизе побочный процесс катодного восстановления ионов шестивалентного хрома оказывает меньшее влияние на качество полирования алюминия, чем это было отмечено при полировании стали в трехкомпонентном электролите. В наших опытах удовлетворительное качество полирования достигалось в электролите, в котором концентрация CrO3 была в 8— 10 раз меньше концентрации Cr2O3. Как было указано выше, даже небольшого количества CrO3 достаточно для обеспечения условий пассивирования алюминия. Но накопление ионов трехвалентного хрома приводит к образованию соединений, значительно повышающих вязкость раствора, что может ухудшить качество полирования. Поэтому следует периодически проводить анодное окисление ионов трехвалентного хрома при тех же условиях, что и в электролите для полирования стали.

При исследовании процесса электрохимического полирования алюминия нами была выявлена возможность получения блестящей поверхности металла при его анодной обработке в концентрированном растворе серной кислоты [27]. Электролиз вели при температуре 70° С и плотности тока 25 А/дм 2 . Раствор непрерывно интенсивно перемешивали. Качество полирования может быть повышено добавлением в электролит небольшого количества фосфорной кислоты. С увеличением ее концентрации возрастает толщина формирующейся на аноде оксидной пленки и соответственно понижается отражательная способность поверхности металла (рис. 31). Оптимальным можно считать электролит, содержащий 70% H2SO4, 1—3% H3PO4, 29—27 H2O (в массовых долях). При обработке образцов листового алюминия в таком растворе удалось получить блестящую поверхность, на которой не было видно следов проката.

Рис. 31. Изменение толщины оксидной пленки (1) и отражательной способности поверхности алюминия (2) в зависимости от содержания H3PO4 в сернокислом электролите

с — содержание H3PO4 (массовые доли); б — толщина пленки; К — отражательная способность

Введение в сернокислый электролит добавок некоторых органических соединений оказывает заметное влияние на скорость образования оксидной пленки и внешний вид поверхности металла. В присутствии добавки н-бутилового спирта увеличивается толщина пленки, что особенно заметно сказывается при повышении его концентрации. Интенсивность блеска поверхности при этом понижается. Введение в сернокислый электролит 5—10% (объемные доли) поверхностно-активного вещества «Прогресс» приводит к получению своеобразного развитого ячеистого микрорельефа при сохранении удовлетворительного блеска поверхности. Размер ячеек изменяется в зависимости от скорости перемешивания электролита.

В промышленности широко используется процесс отделки алюминиевых изделий под золото путем их электрохимического полирования, оксидирования и адсорбционного окрашивания органическими красителями. Наши исследования показали возможность разработки электролита, в котором можно было бы проводить одновременное полирование и оксидирование алюминия с получением на нем окисной пленки, толщина которой была бы минимальной, что необходимо для достижения высокого блеска поверхности, но одновременно достаточной для осуществления адсорбционного окрашивания. Основой такого полировочно-оксидировочного электролита может явиться концентрированный раствор серной кислоты с добавкой ограниченного количества фосфорной кислоты или некоторых других компонентов.

Фосфорная кислота и смесь фосфорной и серной кислот могут использоваться для полирования алюминия высокой чистоты (99,8% Al) переменным током [83].

Электрохимические и химические методы декоративной обработки алюминия и его сплавов (стр. 1 )

|

Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 |

Электрохимические и химические методы

декоративной обработки алюминия и его сплавов

Настоящий сборник материалов представляет собой компилятивную, профессионально проработанную подборку материалов по химической и электрохимической обработке (в том числе и по зеркальному полированию) алюминия и его сплавов, базой для которой послужила классическая литература по гальванотехнике, научные статьи, патенты.

Электрохимически или химически обработанный алюминий обладает рядом весьма ценных свойств, например, благоприятными фрикционными, механическими и электрическими характеристиками. Анодированные алюминиевые детали применяются в различных областях современной техники — радиоэлектронике, машино — и приборостроении, авиационной промышленности. Особый интерес представляют также достаточно высокая коррозионная стойкость электрохимически (или химически) отполированного алюминия и повышение прочности сцепления при последующем нанесении гальванопокрытий. Электрохимический и химический способы полировки особенно удобны дня изделий сложной конфигурации, когда использование механического полирования практически невозможно. Для полировки макроучастков деталей, не имеющих электрического контакта с возможными внешними токоподводами, или при малых толщинах полируемых деталей, незаменимым является процесс химического полирования.

Разработка новых электролитов полирования с эффективными добавками поверхностно-активных органических веществ сдерживается недостаточно полным исследованием механизма анодного растворения алюминия и влияния на него добавок поверхностно-активных органических веществ.

1. Практические сведения

о химическом и электрохимическом полировании алюминия

Гладкая блестящая поверхность металла может быть получена в результате анодной обработки (электрохимическое полирование) или в результате обработки без тока в специальных растворах (химическое полирование). Применение этих процессов позволяет заменить механическое полирование, отличающееся высокой трудоемкостью.

Разбавление растворов для химического полирования водой может вызвать растравливание поверхности деталей. Поэтому следует быстро промывать детали в проточной воде, лучше в струе. Задержка на поверхности деталей разбавленного раствора для полирования ведет к потере блеска и растравливанию поверхности.

1.1. Химическое полирование алюминия и его сплавов

Химическое полирование деталей из алюминия получило широкое применение благодаря своей простоте, кратковременности и высокой экономичности. Ниже приведены несколько проверенных в условиях производства и применяемых на многих предприятиях составов для химического полирования алюминия.

Так, применяют раствор состава, мл/л (г/л): 625 … 1000 ортофосфорной кислоты (ρ = 1,6 г/см3), 250 … 460 серной кислоты (ρ = 1,84 г/см3) и 125 … 175 азотной кислоты (ρ = 1,4 г/см3). Рабочая температура 110 … 120°С. Плотность электролита в начальной стадии составляет 1,66 … 1,68 г/см3. Выдержка по 0,5 мин 5 … 6 раз с промежуточными промывками в сборнике-улавливателе.

Для спокойного, замедленного процесса можно применять раствор состава, %: (по массе): 85 ортофосфор-ной кислоты (ρ = 1,75 г/см3), 10 уксусной кислоты (ρ = 1,05 г/см3) и 5 азотной кислоты (ρ = 1,40 г/см3). Рабочая температура 80 … 100°C, выдержка в течение 2 … 15 мин с многократными погружениями деталей в раствор на 3 … 5 с и промывками в воде до получения заданного блеска.

1.1.1. Составы растворов для химического полирования алюминия и его сплавов

Вот некоторые составы растворов для химического полирования алюминия (, «Советы заводскому технологу»).

1 .Кислота азотная HNO3 (ρ = 1,4 г/см3) 4 об. %; медь азотнокислая Cu(NO3)2·3H2O 0,1 об. %; кислота уксусная CH3COOH 99%-ная 10 об. %; кислота фосфорная H3PO4 (ρ = 1,7 г/см3) 73 об. %; вода 12,9 об. %. Применяется для полирования чистого алюминия (99,9%) и сплавов АМг.

2. Кислота азотная HNO3 (ρ = 1,4 г/см3) 65 мл/л; медь азотнокислая Cu(NO3)2·3H2O 1 г/л; кислота уксусная CH3COOH 99%-ная 65 мл/л; кислота фосфорная H3PO4 (ρ = 1,7 г/см3) 870 мл/л. Применяется также для полирования чистого алюминия (99,9%) и сплавов АМг.

24. Кислота азотная HNO3 (ρ = 1,4 г/см3) 60 вес. ч.; медь азотнокислая Cu(NO3)2 1 вес. ч.; натрий азотнокислый NaNO3 20 вес. ч.; ПАВ (ОП и т. п.) 0,1 вес. ч.; кислота фосфорная H3PO4 (ρ = 1,7 г/см3) 75 … 85 вес. ч. Температура раствора 90 … 100˚С, продолжительность полирования 0,5 … 4,0 мин. Применяется для полирования чистого алюминия.

25. Кислота азотная HNO3 (ρ = 1,4 г/см3) 100 мл/л; медь азотнокислая Cu(NO3)2 1 г/л; кислота серная H2SO4 (ρ = 1,84 г/см3) 200 г/л; .; кислота фосфорная H3PO4 (ρ = 1,7 г/см3) 700 г/л. Температура раствора 100 … 110˚С, продолжительность полирования 0,5 … 4,0 мин. Применяется для полирования чистого алюминия и сплавов АМг, АМц, Д1, Д16.

1.2. Электрохимическое полирование алюминия и его сплавов

Электрохимическое полирование применяется более широко, чем химическое, так как дает более надежные результаты. Этот процесс легче регулируется, поскольку одним из основных его параметров является плотность тока, которую можно быстро и без всяких затруднений изменять в широком диапазоне.

Можно также электрополировать алюминий в электролите, состоящем из крепкой ортосфорной кислоты, с питанием переменным током частотой 500 … 10 000 Гц. Электрополирование можно осуществлять и без ортофосфорной кислоты в электролите состава, г/л: 800 … 900 серной кислоты (ρ = 1,84 г/см3), 50 … 60 хромового ангидрида и 5 … 10 алюмокалиевых квасцов. Рабочая температура 50 … 80°С, анодная плотность тока 20 … 50 А/дм2, выдержка в течение 3 … 8 мин.

1.2.1. Составы растворов для электрохимического полирования алюминия и его сплавов

Вот некоторые составы растворов для химического полирования алюминия (, «Советы заводскому технологу»). Все приведенные составы электролитов применимы для полирования алюминия высшей чистоты.

1. Вода 7 вес.%; кислота серная H2SO4 27 вес.%; кислота фосфорная H3PO4 57 вес.%; ангидрид хромовый CrO3 9 вес.%. Температура электролита 70 … 75˚С, DA = 10 … 20 А/дм2. Применяется для полирования чистого алюминия.

24. Подготовка – шлифование на войлочных кругах с пастой: парафин 35 вес. ч.; стеарин 65 вес. ч. Полирование на бязевых кругах с пастой: микропорошок М28 … М40; окись хрома Cr2O3 30 вес. ч; парафин 10 вес. ч.; стеарин 20 вес. ч. Обезжиривание: уайт-спирит и ОП-7. Электрополирование в электролите: кислота фосфорная H3PO4 1100 … 1300 г/л; ангидрид хромовый CrO3 130 … 180 г/л. Проработка нагревом при 80 … 90˚С в течение 15 … 20 часов до ρ =1,7 … 1,72 г/см3, затем добавляют 10 … 150 г/л серной кислоты. Полирование производят при температуре 70 … 80˚С; DA = 10 А/дм2; напряжении на ванне 12 В. Продолжительность полирования 5 … 10 минут при реверсе тока или 3 … 5 минут без реверса.

Промывка 0,5 мин в составе: калия бихромат K2Cr2O7 10 … 15 г/л; сода кальцинированная Na2CO3·10H2O 15 … 20 г/л. Температура раствора 80˚С.

2. Технология зеркального химического полирования

технически чистого алюминия

Состав раствора для зеркальной полировки технически чистого алюминия содержится в описании изобретения к авторскому свидетельству № 000 «Способ химического полирования алюминия» (авторы изобретения и ). В соответствии с изобретением, способ может быть использован при производстве рефлекторов, деталей для декоративной отделки автомобилей, медицинского оборудования и т. д.

2.1. Сведения общего характера

о зеркальном химическом полировании технически чистого алюминия

2.1.1. Показатели качества отполированной поверхности

Способ химического полирования дает возможность получать высокие коэффициенты зеркального и суммарного отражения отполированной поверхности алюминия с чистотой 99,5%. По ГОСТ 11069 алюминий чистотой 99,5% относится к алюминию технической чистоты. Это достаточно широко применяемый металл.

Рассматриваемый раствор позволяет получать обработанную поверхность из технически чистого алюминия с высокими показателями – с коэффициентом зеркального отражения до 69% и с коэффициентом суммарного отражения до 96%.

2.1.2. Состав раствора для зеркального химического полирования

технически чистого алюминия

Раствор для зеркальной полировки технически чистого алюминия содержит следующие компоненты (таблица 2.1.2):

Продолжительность обработки 1 … 2 минуты при температуре раствора 80 … 90˚С.

2.1.3. Последовательность операций при зеркальном химическом полировании

технически чистого алюминия

От правильности выполнения операций полировки зависит качество обработки.

1. Прежде всего алюминиевые детали должны быть механически очищены от загрязнений и окислов. Качественную химическую полировку невозможно осуществить на нешлифованной или на первично (грубо) не отполированной поверхности. Кроме механической обработки, детали должны быть обезжирены в органическом растворителе, например, бензине, уайт-спирите.

Химическое и электрохимическое полирование металлов.

Электрохимическое и химическое полирование применяется как для декоративной обработки поверхности после нанесения покрытий, так и в процессе обработки деталей.

Электрохимическое полирование.

При электрохимическом полировании микрорельеф поверхности получается значительно более гладким, чем при механической обработке.

Покрытия, получаемые при электрохимическом полировании беспористые и мелкокристаллические, что способствует снижению коэффициента трения и позволяет придать деталям специальные оптические свойства. В процессе электрохимического полирования поверхность металла становится блестящей в результате различной скорости растворения микровыступов и углублений.

Эффект электрохимического полирования объясняется образованием на металле поверхностной тонкой оксидной пленки, предотвращающей травление. Толщина пленки неодинакова на микровыступах и микровпадинах, вследствие чего раствор при электрохимическом полировании сильнее действует на те участки, где пленка тоньше, т.е. на микровыступы.

Качество электрохимического полирования зависит от плотности тока, температуры электролита, состава раствора и времени электролиза.

Наибольшее распространение при электрохимическом полировании нашли электролиты на основе фосфорной кислоты, серной и хромовой. Для повышения вязкости растворов вводят глицерин, и метилцеллюлозу. В качестве ингибиторов травления в электролиты электрохимического полирования добавляют сульфоуреид, триэтаноламин и др.

Химическое полирование.

Химический способ полирования имеет много общего с электрохимическим. Возникновение блеска на поверхности деталей здесь, как и при электрохимическом полировании, также связан с наличием тонкой пленки, предотвращающей травление в углублениях металла.

Преимущественное растворение выступов при химическом полировании достигается как за счет их повышенной химической активности, так и вследствие большей скорости диффузии ионов металла и свежего электролита.

Электрохимическое полирование стальных деталей.

Сравнительная характеристика процессов электрохимического и химического полирования.

Основными преимуществами процесса электрохимического полирования являются высокая производительность, хорошее сцепление гальванических покрытий с электрополированной поверхностью, возможность исключить операцию обезжиривания, необходимую при механической полировке.

К недостаткам процесса электрохимического полирования относятся необходимость в частой смене электролитов из-за отсутствия универсального для различных металлов; необходимость механической полировки поверхности перед электрохимическим полированием; повышенный расход электроэнергии.

Преимущество химического полирования перед электрохимическим в том, что не требуется применение источников постоянного питания. Химическому полированию подвергаются в основном латунные или алюминиевые детали любой сложной конфигурации и размеров, которые не требуют зеркального блеска.

Недостатки химического полирования по сравнению с электрохимическим — меньший блеск, большая агрессивность растворов и их недолговечность.

Составы электролитов для химического и электрохимического полирования металлов.

Большинство электролитов для электрохимического полирования стали, основаны на смесях растворов ортофосфорной и серной кислот с добавкой хромового ангидрида.

Электролит электрохимического полирования с содержанием 500–1100г/л фосфорной кислоты, 250–550г/л серной и 30 г/л хромового ангидрида является универсальным для электрохимического полирования всех видов стали, включая 12Х18Н9Т.

Режим электрохимического полирования: температура 60–80 0 С, плотность тока 15–80 А/дм 2 , время 1–10 минут.

Для электрохимического полирования стали 12Х18Н9Т возможно применять электролиты, содержащие ПАВ. Съем металла при электрохимическом полировании происходит интенсивнее в электролите: фосфорная кислота 730 г/л, серная – 580–725, триэтаноламин 4–6 г/л, катапин 0,5–1,0 при 60–80 0 С, плотность тока 20–50 А/дм 2 , время 3–5 минут.

Химическое полирование стали, в отличие от электрохимического, применяют реже, хотя проще в применении и имеет ряд преимуществ. Раствор для химического полирования стали 12Х18Н9Т содержит (г/л): серную кислоту 620–630, азотную 60–70, соляную 70–80, хлорид натрия 1-12, краситель кислотный черный 3М 3–5. Температура 70–75 0 С, время 5–10 минут.

Для электрохимического полирования меди и ее сплавов применяют растворы фосфорной кислоты с хромовым ангидридом: фосфорная кислота 850–900 г/л, хромовый ангидрид 100–150 г/л, температура 30–40 0 С, плотность тока 20–50 А/дм 2 .

Химическое полирование меди проводят в растворе (г/л) фосфорной кислоты 930–950, азотной 280–290 и уксусной 230–260 при комнатной температуре (в отличие от электрохимического) в течение 1–5 минут.

Электрохимическое полирование алюминия и его сплавов происходит в том случае, если скорость растворения оксидной пленки на поверхности превышает скорость ее образования. Электролит электрохимического полирования содержит смесь фосфорной кислоты (730–900г/л), серной (580–725г/л) и ПАВ (триэтаноламин 4–6 г/л, катапин БПВ 0,5 – 1,0 г/л). Режим электрохимического полирования: температура 60–80 0 С, плотность тока 10–50 А/дм 2 , время 3–5 минут.

Для электрохимического полирования сплавов алюминия с высоким содержанием кремния рекомендуется состав (масс. доли): плавиковая кислота 0,13; глицерин 0,54; вода 0,33. температура 20–25 0 С, плотность тока 20 А/дм 2 , время 10–15 минут.

Химическое полирование алюминиевых деформируемых сплавов проводят в растворе фосфорной кислоты 1500–1600 г/л с добавкой нитрата аммония 85–100 г/л при 95–100 0 С до 5 минут.

Электрохимическое полирование никеля проводят в электролите: 1000-1100 г/л серной кислоты при 20-30 0 С и плотности тока 20-40 А/дм 2 в течение 2-х минут.

Качество электрохимического и химического полирования деталей, как и всех гальванических процессов, зависит от подготовки поверхности (см. «Первые шаги в гальванике часть 2.») и точности выполнения технологических операций (состава электролита электрохимического полирования, режимов процесса).

При выполнении процессов электрохимического и химического полирования необходимо соблюдать технику безопасности (см. «Безопасная гальваника»).

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы