Классификация стальных покрытых электродов

Классификация стальных покрытых электродов

Классификация стальных покрытых электродов

§ 20. Стальные покрытые электроды

Стальной покрытый электрод представляет собой определенных размеров стержень, на поверхность которого опрессовкой или окунанием нанесено специальное покрытие.

Электродные покрытия создают при сварке защиту от кислорода и азота воздуха расплавленного металла в процессе переноса его и в самой сварочной ванне, а также стабилизируют горение дуги, очищают металл сварочной ванны от вредных примесей и легируют металл шва для улучшения его свойств.

Защита расплавленного металла от кислорода и азота воздуха при сварке достигается газами и шлаком, которые образуются из покрытия в зоне дуги. Для создания газовой защиты зоны дуги в покрытие вводят крахмал, целлюлозу, древесную муку и другие органические вещества.

Для устойчивого горения дуги в покрытие вводятся вещества, обладающие малой величиной потенциала ионизации, главным образом соли щелочноземельных металлов; двуокись титана, полевой шпат, содержащий некоторое количество солей щелочных металлов, калиевое или натриевое жидкое стекло и др.

Очистка металла шва от окислов серы, фосфора, газов и других вредных примесей осуществляется шлаком, покрывающим шов.

Легирующими компонентами в составе электродных покрытий являются ферромарганец, ферросилиций, ферротитан и другие ферросплавы.

Электродные покрытия (ГОСТ 9466 — 75) по виду составов подразделяются на кислые (A), рутиловые (P), основные (Б), целлюлозные (Ц) и прочие (П).

Кислые покрытия (АНО-2, СМ-5 и др.) состоят в основном из окислов железа и марганца (обычно в виде руд), кремнезема, ферромарганца.

Рутиловые покрытия (АНО-3, АНО-4, ОЗС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.) имеют в своем составе преобладающее количество рутила (TiO2). Например, покрытие электрода марки МР-3 состоит из рутила (50%), талька, мрамора, каолина, ферромарганца, целлюлозы и жидкого стекла. Рутиловые покрытия при сварке менее вредны для дыхательных органов сварщика, чем другие.

Целлюлозные покрытия (ВСД-1, ВСЦ-2, ОЗЦ-1 и др.) состоят из целлюлозы, органической смолы, ферросплавов, талька и др.

Основные покрытия (УОНИИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.) не содержат окислов железа и марганца. Покрытие марки УОНИИ-13/45 состоит из мрамора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла.

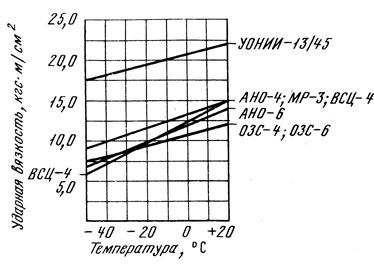

Кислые покрытия при сварке насыщают металл шва кислородом и водородом в большей степени, чем при сварке с другими видами покрытий. Металл шва, выполненный электродами с основным (фтористокальциевым) покрытием, обладает большей ударной вязкостью (рис. 21), меньшей склонностью к старению и образованию трещин. Этими электродами сваривают особо ответственные изделия из низкоуглеродистой и легированной сталей.

Рис. 21. Ударная вязкость металла шва, выполненного электродами разных марок

Целлюлозные покрытия удобны при сварке в любом пространственном положении, но дают наплавленный металл пониженной пластичности. Они применяются главным образом для сварки низкоуглеродистой стали малой толщины.

При выборе марки электрода для сварки конструкций в монтажных условиях следует учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с основными покрытиями очень чувствительны к изменению длины дуги. Поэтому при монтажной сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями (СМ-11, АНО-11).

Классификация стальных покрытых электродов. Стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению:

для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм 2 , обозначаются — У;

для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм 2 — Л;

для сварки легированных теплоустойчивых сталей — Т;

для сварки высоколегированных сталей с особыми свойствами — В;

для наплавки поверхностных слоев с особыми свойствами — Н.

По толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру стального стержня (d):

| с тонким покрытием ( | D | ≤1,20) — M; |

| d |

| с средним покрытием (1,20 1,80)-Г. |

| d |

По видам покрытия:

с кислым покрытием — А: с основным покрытием — Б; с целлюлозным покрытием — Ц; с рутиловым покрытием — Р; с покрытием смешанного вида — соответствующее двойное условное обозначение; с прочими видами покрытий — П.

По качеству, т. е. точности изготовления, состояния поверхности покрытия, сплошности выполненного данными электродами металла шва и по содержанию серы и фосфора в наплавленном металле, электроды делятся на группы 1, 2 и 3.

По допустимым пространственным положениям сварки или наплавки:

для всех положений — 1; для всех положений, кроме вертикального сверху вниз — 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; для нижнего и верхнего в лодочку — 4.

По роду тока и полярности, а также по номинальному напряжению холостого хода источника переменного тока — с номера 0 до номера 9 (ГОСТ 9466 — 75).

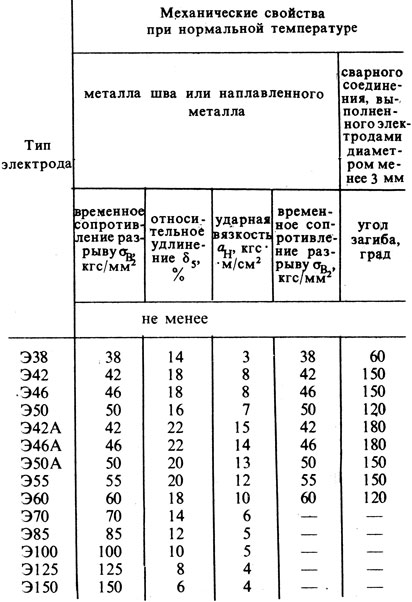

Типы электродов для сварки конструкционных сталей. Типы электродов для сварки конструкционных сталей приведены в табл. 4.

4. Электроды для сварки конструкционных сталей (ТОСТ 9467 — 75)

В обозначение типа электрода входит буква Э (электрод) и цифра, показывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения в кгс/мм 2 . Буква А после цифрового обозначения электродов (типы Э42А, Э46А, Э50А) указывает на повышенные пластичность и вязкость металла шва. Каждый тип включает несколько марок электродов.

Выбор типа и марки электрода зависит от марки свариваемой стали, толщины листа, жесткости изделия, температуры окружающего воздуха при сварке, пространственного положения, условий эксплуатации сварного изделия и др. Следует учитывать, что электроды 3-й группы качества изготовления создают при сварке более плотный металл шва и с меньшим содержанием серы и фосфора в нем. Электроды должны обеспечивать однородность химического состава наплавленного металла с основным.

Типы и характеристики электродов для сварки легированных теплоустойчивых, высоколегированных с особыми свойствами сталей приведены в гл. XVI. Электроды для наплавки поверхностных слоев с особыми свойствами приведены в гл. XIX.

В технических документах (чертежах, технологических картах и др.) условное обозначение электродов состоит из обозначения марки, диаметра, группы электродов (ГОСТ 9466 — 75). Например электроды типа Э46А по ГОСТ 9467 — 75 марки УОНИИ-13/45, диаметром 3,0 мм для сварки углеродистых и низколегированных сталей У с толстым покрытием Д 2-й группы, с установленной по ГОСТ 9467 — 75 группой индексов 43 2(5), указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б для сварки во всех пространственных положениях 1, на постоянном токе обратной полярности 0, обозначаются на этикетках тары (коробках, ящиках, пачках)

| Э46А-УОНИИ-13/45-3,0-УД2 |

| Е 43 2(5)-Б10 |

ГОСТ 9466 — 75, ГОСТ 9467 — 75. Те же электроды в технических документах обозначаются УОНИИ-13/45 — 3,0 — 2 ГОСТ 9466 — 75.

Группа индексов в структуре условного обозначения электродов, предназначенных для сварки легированных конструкционных сталей с σв≥60 кгс/см 2 , содержит данные о среднем содержании основных химических элементов в наплавленном металле, а также минимальную температуру, при которой металл шва и наплавленный металл после термической обработки при испытании образцов составляет ударную вязкость не менее 3,5 кгс⋅м/см 2 . Например, электроды типа Э85 по ГОСТ 9467 — 75, марки ЦЛ-18, диаметром 3,0 мм для сварки легированной стали Л с временным сопротивлением разрыву более 60 кгс/см 2 , с толстым покрытием Ц, 2-й группы, с установлением по ГОСТ 9467 — 75 группой индексов, указывающих на получение наплавленного металла и металла шва со средним содержанием 0,18% углерода, 1% хрома, 1% марганца; после термической обработки при испытании образцов вязкость не менее 3,5 кгс-м/см 2 при температуре — 10°С (2); электроды имеют основное покрытие Б, позволяющее производить сварку во всех пространственных положениях 1, на постоянном токе обратной полярности 0, обозначаются на этикетках тары (японках, коробках, пачках)

| Э85-ЦЛ-18-3,0-ЛД2 |

| Е-18Х1Г1-2-Б10 |

ГОСТ 9466 — 75 ГОСТ 9467 — 75. Те же электроды в технических документах обозначаются ЦЛ-18 — 3,0 — 2 ГОСТ 9466 — 75.

Покрытые электроды для ручной дуговой сварки

Электроды для ручной дуговой сварки состоят из стержней, изготовленных из сварочной проволоки, на которые нанесён слой защитного покрытия. Покрытие для электродов состоит из смеси компонентов, усиливающих ионизацию и защищающих зону сварки от воздействия воздуха. Покрытые электроды используются как для сварки чёрных металлов, так и для сварки цветных металлов и сплавов.

Электроды для ручной дуговой сварки состоят из стержней, изготовленных из сварочной проволоки, на которые нанесён слой защитного покрытия. Покрытие для электродов состоит из смеси компонентов, усиливающих ионизацию и защищающих зону сварки от воздействия воздуха. Покрытые электроды используются как для сварки чёрных металлов, так и для сварки цветных металлов и сплавов.

Сварочная проволока для электродных стержней

Для ручной дуговой сварки применяют специальные марки сварочной и наплавочной проволоки. ГОСТ2246 предусматривает около 80 марок стальной сварочной проволоки с различным содержанием химических элементов. В зависимости от этого, различают проволоку из низкоуглеродистой стали (марки Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА, Св-10Г2), из легированной стали (марки Св-08ГС, Св-08Г2С, Св-18ХГС и др.) и из высоколегированной стали (марки Св-12Х11НМФ, Св-10Х17Т, Св-06Х18Н9Т и др.).

Стальную сварочную проволоку, изготавливаемую в соответствии с требованиями ГОСТ2246, применяют для изготовления электродов и используют для всех видов сварки плавлением. Для ручной дуговой сварки покрытыми электродами применяется проволока, диаметром от 1,6 до 6мм.

Стальная наплавочная проволока для электродов

Стальная наплавочная проволока изготавливается в соответствии с требованиями ГОСТ10543. Диаметр проволоки составляет от 0,3 до 8,0мм. Материал — низкоуглеродистая, легированная или высоколегированная сталь.

Различают наплавочную проволоку из углеродистой стали (марки Нп-25, Нп-40 и др.), из легированной стали (марки Нп-40Г, Нп-50Г, Нп-30ХГСА и др.) и из высоколегированной стали (марки Нп-20Х14, Нп-30Х13, Нп-30Х10Г10Т и др.). Марку проволоки выбирают исходя из требуемой прочности сварного соединения, в зависимости от назначения сварной конструкции.

По виду поверхности стальная сварочная и наплавочная проволока может быть омеднённой и неомеднённой. Омеднённую проволоку поставляют по требованию заказчика. Наплавочная проволока, из которой изготавливают электроды для ручной дуговой сварки, имеет условное обозначение буквой Э.

Защитные покрытия электродов для ручной дуговой сварки

В состав защитных покрытий, наносимых на электроды, входят различные компоненты, выполняющие определённые функции:

1. Газообразующие компоненты. К ним относятся неорганические вещества, такие как мрамор CaCO3 и магнезит MgCO3 и др. и органические, такие как крахмал, древесная мука и т.п.

2. Шлакообразующие компоненты. Эти вещества составляют основу защитного покрытия. Чаще всего роль шлакообразователей играют руды (марганцовая, титановая) или различные минералы (ильменитовый концентрат, рутиловый концентрат, полевой шпат, кремнезём, гранит, мел, плавиковый шпат и др.).

3. Легирующие элементы и элементы раскислители. Это кремний, марганец, титан, никель, хром и др. Как раскислитель, часто используется алюминий, который вводится в поскрытие в виде металлического порошка.

4. Связующие компоненты. Основным компонентом, применяемым для связки всех составляющих, является жидкое стекло. Жидкое стекло представляет собой водные растворы силикатов калия и натрия.

5. Формовочные элементы. Это вещества, которые придают покрытию пластичность. Для этой цели используют бетонит, каолин, декстрин, слюда и другие компоненты.

Для ровного горения электрической дуги в состав покрытия входят соли щелочных металлов, жидкое стекло и др. Для увеличения производительности в состав покрытия входит железный порошок, доля которого может достигать 60% от всей массы покрытия.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа. Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).

Н — электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды обладают высокой токсичностью из-за содержания оксида марганца, но, при этом, обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.). В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций, ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами с основным покрытием, получается сварной шов с высокой пластичностью. Данные электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший название этой группе электродов. Рутиловые электроды для ручной дуговой сварки менее вредные для здоровья, чем другие. При сварке металла такими электродами толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.). Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк, ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно использовать для выполнения сварки в любом положении. Преимущественно они используются при сварке металлов малой толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше номер группы, тем лучше качество электрода и выше качество сварки.

Классификация электродов по пространственному положению при сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию электродов в зависимости от полярности сварочного тока, напряжения холостого хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды делятся на десять групп и обозначаются цифрами от 0 до 9.

Типы покрытых электродов для ручной дуговой сварки конструкционных сталей

Согласно ГОСТ9467, электроды для сварки конструкционных сталей классифицируются в зависимости от механических свойств сварного соединения, полученного при сварке тем или иным электродом и делятся на типы, представленные в таблице:

Спецификации сварочных электродов

Сварочный электрод — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого сортамента составляют плавящиеся электроды для ручной дуговой сварки.

Сварочные электроды делятся на плавящиеся и неплавящиеся. Неплавящиеся электроды изготовляют из тугоплавких материалов, таких как вольфрам по ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся», синтетический графит или электротехнический уголь. Плавящиеся электроды изготовляют из сварочной проволоки, которая согласно ГОСТ 2246—70 разделяется на углеродистую, легированную и высоколегированную. Поверх металлического стержня методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75 . В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

Виды электродов по назначению:

— для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм? (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

— для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм? (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

— для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

— для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

— для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-62).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм?, а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия.

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня):

— с тонким покрытием (D/d

— со средним покрытием (D/d

— с толстым покрытием (D/d

— с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466-75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия:

— с кислым покрытием (А);

— с основным покрытием (Б);

— с целлюлозным покрытием (Ц);

— с рутиловым покрытием (Р);

— с покрытием смешанного вида (с двойным буквенным обозначением);

— с прочими видами покрытий (П).

| Таблица соответствия маркировок электродов по типу покрытия: | ||

|---|---|---|

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | A | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

Виды электродов по допустимым пространственным положениям сварки или наплавки:

— для сварки во всех положениях с условным обозначением 1;

— для сварки во всех положениях, кроме вертикального сверху вниз, — 2;

— для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

— для нижнего и нижнего в лодочку — 4.Строение покрытых металлических сварочных электродовПокрытые электроды для ручной дуговой сварки представляют собой стержни длиной, как правило, от 250 до 450 мм. Изготовленные из сварочной проволоки с нанесенным на неё слоем покрытия. Один из концов электрода длиной 20–30 мм зачищен от обмазки для его крепления в электрододержателе.

Строение покрытого сварочного электрода:

Основная классификация электродных покрытий:

— Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

— Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

— Применяются также магнитные покрытия, которые наносятся на проволоку в процессе сварки за счёт электромагнитных сил, возникающих между находящейся под током электродной проволокой и ферромагнитным порошком, находящемся в бункере, через который проходит электродная проволока при полуавтоматической или автоматической сварке.Основные виды электродных покрытий:

— Руднокислые электродные покрытия содержат окислы железа и марганца, кремнезём, большое количество ферромарганца; для создания газовой защиты зоны сварки в покрытие вводят органические вещества (целлюлозу, древесную муку, крахмал и пр.).

— Рутиловые электродные покрытия получают значительное применение в связи с развитием добычи минерала рутила, состоящего в основном из двуокиси титана TiO2. В покрытия, помимо рутила, введены кремнезём, ферромарганец, карбонаты кальция или магния.

— Фтористо-кальциевые электродные покрытия состоят из карбонатов кальция и магния, плавикового шпата и ферросплавов.

— Органические электродные покрытия состоят из органических материалов, обычно из оксицеллюлозы, к которой добавлены шлакообразующие материалы, двуокись титана, силикаты и пр. и ферромарганец в качестве раскислителя и легирующей присадки.

Покрытые сварочные электроды изготавливают двумя способами:

— опрессовкой

— окунанием

Покрытия электродов

Электрод для ручной дуговой сварки – это металлический стержень с защитным покрытием-обмазкой. Составляющие покрытия обеспечивают защиту зоны сварки от окисления воздухом, способствуют усилению ионизации. Стержни с обмазкой применяют как для черных, так и для цветных металлов, а также сплавов.

Электрод для ручной дуговой сварки – это металлический стержень с защитным покрытием-обмазкой. Составляющие покрытия обеспечивают защиту зоны сварки от окисления воздухом, способствуют усилению ионизации. Стержни с обмазкой применяют как для черных, так и для цветных металлов, а также сплавов.

- Назначение покрытия электродов

- Какие функции обеспечивает качественное покрытие

- Диаметр покрытия

- Толщина покрытия

- Типы покрытия электродов для ручной сварки

- Кислое

- Основное

- Целлюлозное

- Рутиловое

Назначение покрытия электродов

Основная задача, которую возлагают производители на покрытие электродов для ручной дуговой сварки – это защита плавящегося металла. Они предохраняют плавящийся металл от взаимодействия с воздухом, предотвращая окисление, делают готовый шов качественным и прочным.

При работе со сварочным аппаратом защитная обмазка создает оболочку из шлака на капельках электродного металла, продвигающегося по дуговому промежутку, а также на плавящейся поверхности привариваемых друг к другу деталей.

Защитный слой из шлака снижает скорость, с которой остывает металл, и быстроту его отвердевания, благодаря чему из него успевают выйти газовые и другие включения, которые негативно сказываются на прочности конструкции. Как правило, защитное напыление состоит из целого комплекса шлакообразующих элементов, таких как каолин или концентрат титана.

Какие функции обеспечивает качественное покрытие

Обмазка, покрывающая стержни из металла, выполняет целый ряд основных и второстепенных задач. Из первостепенных можно выделить:

Предохранение самой дуги и металла в области сварочной ванны от взаимодействия с присутствующими в составе атмосферы азота, кислорода, а также водорода, который содержится в паре воды. Обмазка стержня создает двухступенчатую защиту: пары углекислого газа и углеродных окисей, обволакивающие рабочий участок, и пленку шлака на поверхностном слое расплавленного металла;

Предохранение самой дуги и металла в области сварочной ванны от взаимодействия с присутствующими в составе атмосферы азота, кислорода, а также водорода, который содержится в паре воды. Обмазка стержня создает двухступенчатую защиту: пары углекислого газа и углеродных окисей, обволакивающие рабочий участок, и пленку шлака на поверхностном слое расплавленного металла;- обеспечение качественной кристаллизации шва без образования пор, зашлаковки и трещин.

Второстепенные, но не менее важные задачи:

- обеспечение бесперебойного горения дуги в широком спектре режимов работы, упрощение процесса зажигания. Стабильность дуги реализуется за счет присутствия в поверхностном слое стержня компонентов, которые не склонны к ионизации в большом объеме. Это способствует увеличению количества ионов, стабилизирующих горение, в дуговом пространстве;

- удаление из металла сварочной ванны растворенного в нем кислорода. Для этого в состав обмазки добавляют ферросплавы, которые легче и быстрее, чем сам металл, вступают с кислородом в реакцию;

- очистка металла шва от примесей (рафинирование).

Диаметр покрытия

В продаже можно встретить много марок электродов, предназначенных для разных видов металла и силы предполагаемых нагрузок на будущую конструкцию. Стержни с обмазкой имеют два значения диаметра: диаметр самого электрода и общий диаметр стержня и напыления. При выборе подходящего варианта диаметр является одним из определяющих факторов: чем он больше, тем большую толщину металла можно соединить с помощью стержня.

Диаметр стрежня с обмазкой влияет не только на простоту работы с материалом при сварке, но также обеспечивает нужные характеристики выполненного соединения, влияет на прочность получившейся конструкции.

Так, к примеру, электроды, имеющие маркировку Э42А и Э46, используют для сварки деталей из низколегированных видов стали.

Буква «Э» в маркировке означает штучный электрод, повсеместно применяемый для ручной дуговой сварки в домашних условиях.

Число, следующее за буквой, – минимальное значение гарантируемого временного сопротивления на разрыв шва. Чем больше это число, тем большие нагрузки выдержит сваренная деталь.

Например, продукция типа Э42 обеспечивает сопротивление не менее 42 кгс/мм2, а стрежни с маркировкой Э46 – не менее 46 кгс/мм2. Электроды Э42А применяются для металла с аналогичными качественными показателями на разрыв, но в условиях, когда необходимы более высокие параметры ударной вязкости и относительного удлинения полученного шва. Об улучшенных характеристиках говорит буква «А» в маркировке, которая обозначает кислый тип обмазки стержня.

Толщина покрытия

Синяя обмазка электрода марки МР-3С

Помимо характеристик нанесенного на электродный стержень покрытия и диаметра самого электрода при подборе материалов для сварки также ориентируются на толщину защитной обмазки.

Для каждого диаметра внутреннего стержня существует своя толщина покрытия. Всего существует 4 категории электродов, различающиеся толщиной покрытия:

- тонкие или стабилизирующие электроды (для их обозначения используется буква М) с соотношением 1,2 или более;

- средние электроды (обозначаются буквой С) с соотношением 1,45 или больше;

- толстые, имеющие соотношение меньше или равное 1,8, которые еще называют качественными (маркируются буквой Д);

- особо толстые электроды, так же входят в категорию качественных и имеют соотношение диаметров свыше 1,8 (можно узнать по букве Г в маркировке).

Толщина покрытия качественных электродов колеблется в диапазоне от 0,5 до 2,5 мм, что составляет 20-40% от массы внутреннего стержня. Если учитывать железный порошок, то диаметр составит 3,5 мм, а массовая доля – 50%. Такие электроды применяют, когда нужен шов высокого качества, способный выдержать большие нагрузки.

Толщина покрытия качественных электродов колеблется в диапазоне от 0,5 до 2,5 мм, что составляет 20-40% от массы внутреннего стержня. Если учитывать железный порошок, то диаметр составит 3,5 мм, а массовая доля – 50%. Такие электроды применяют, когда нужен шов высокого качества, способный выдержать большие нагрузки.

Тонкие или стабилизирующие электроды, толщина обмазки которых примерно 0,1-0,3 мм, делают горение дуги ровным и непрерывным, но никак не влияют на качественные показатели наплавляемой стали.

Типы покрытия электродов для ручной сварки

Рассмотрим, какие покрытия электродов бывают, их компоненты и как обозначается какое из них. Существуют четыре основных вида покрытий, применяемых при производстве электродов для сварки:

- покрытие кислого типа, обозначаемое буквой А;

- основное (Б) покрытие;

- целлюлозная обмазка (Ц);

- рутиловое (Р).

Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов.

Кислое

Главное преимущество обмазки кислого типа – при сварочных работах вероятность образования пор в области шва стремится к нулю, даже если места приварки элементов друг к другу покрыты следами ржавчины или окалиной. Кислое покрытие способствует равномерному горению дуги и легкому ее зажиганию. Этот вид электродов используют, когда требования к готовой конструкции минимальны.

Стержни с кислой защитой хорошо работают как при постоянном, так и при переменном токе. Наиболее ощутимые недостатки – брызги при сварке, токсичные испарения, риск появления горячих трещин при сваривании.

Основное

За счет слабого окисления такого покрытия оно способствует легкому избавлению от кислорода плавящегося металла. Шов, сделанный с применением электрода с основной обмазкой, защищен от возникновения горячих трещин. Электрод данного типа нужно прокаливать перед работой, чтобы исключить вероятность появления пор в шве. Из-за сложности поддержания горения дуги производить сварку электродами с основным покрытием нужно только с использованием источника постоянного тока обратной полярности (относится не ко всем, но к большинству марок).

Электроды с основным типом покрытия применяют для сварки металлических деталей из закаливающихся видов стали, которые подвержены риску появления холодных трещин, а также для сварки элементов из металла с большим процентом содержания серы и фосфора. «Основные» электроды показывают высокую эффективность при сварке в несколько слоев конструкций, которым нужна высокая жесткость.

Целлюлозное

Использование в работе со сварочным аппаратом продукции с обмазкой из целлюлозы (имеют маркировку «Ц» на упаковке) дает хорошее качественное горение дуги преимущественно при постоянном токе. Эту разновидность используют при работах по сварке корневых швов на магистральных трубопроводах, выполненных из низкоуглеродистой стали.

Также стержни с покрытием из целлюлозы отлично подходят для односторонней сварки с качественным проплавлением в области корневого шва. Использование стержней дает хороший результат при сварке, осуществляемой в вертикальном положении.

Не рекомендуется применение для сварки стали, имеющей высокий процент углерода и других легирующих компонентов в составе. Еще один минус – высокая степень восприимчивости к большим температурам и вероятность брызг расплавленного металла в процессе работы.

Рутиловое

Данный тип покрытия обозначается буквой «Р». Стержни, покрытые рутиловым составом, показывают хорошие результаты даже при работе с металлами, имеющими ржавые участки или следы окалины на поверхности в местах сварки, в процессе соединения деталей не образуется горячих трещин.

Не используйте электроды со сколотой обмазкой

С помощью электродов с рутиловой обмазкой легко соединять загрунтованные элементы, при этом, характеристики шва не ухудшаются. Рутиловая обмазка способствует устойчивому горению дуги независимо от типа тока. Брызги раскаленного металла практически отсутствуют. Также рутиловые стержни характеризуются малым процентом брака в виде пор: при их использовании сводится на нет вероятность «стартовой пористости».

При сварке электродами средней и большой толщины возможна работа во всех допустимых положениях. Если толщина покрытия, на котором выполняются сварочные работы, особо толстая, то эффективнее всего проводить сварку в нижнем положении. Электроды с рутиловой обмазкой не стоит использовать для сварки элементов, которые будут эксплуатироваться в условиях высоких температур.

Стальные покрытые электроды

Электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм из сварочной проволоки, на которую нанесен слой покрытия — смесь веществ для усиления ионизации, защиты от вредного воздействия воздуха и металлургической обработки сварочной ванны.

В электродное покрытие входят следующие компоненты:

газообразующие — неорганические (мрамор СаСОз, магнезит MgC03 и др.) и органические (крахмал, древесная мука и т.п.) вещества;

шлакообразующие, составляющие основу покрытия, — обычно это руды (марганцевая, титановая, ильменитовый и рутиловый концентраты), минералы (полевой шпат, кремнезем, гранит, мел, плавиковый шпат и др.);

легирующие элементы и элементы — раскислители — кремний, марганец, титан и другие, а также сплавы этих элементов с железом;

связующие компоненты — водные растворы силикатов натрия и калия, называемые жидким стеклом.

Для устойчивого горения дуги в покрытие вводят вещества, содержащие элементы с низким потенциалом ионизации (соли щелочных металлов, калиевое и натриевое жидкое стекло и др.).

С целью повышения производительности сварки в покрытие добавляют железный порошок, содержание которого может составлять до 60 % массы покрытия.

Металлические электроды для дуговой сварки сталей и наплавки изготовляют в соответствии с ГОСТом 9466-75.

По назначению стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются на следующие группы (ГОСТ 9467-75):

У – для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 590 МПа; ГОСТ предусматривает девять типов электродов (Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60);

Л – для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 590 МПа, пять типов (Э70, Э85, Э100, Э125, Э150);

Т – для сварки легированных теплоустойчивых сталей, девять типов;

В – для сварки высоколегированных сталей с особыми свойствами, 49 типов (ГОСТ 10052-75);

Н – для наплавки поверхностных слоев с особыми свойствами, 44 типа (ГОСТ 10051-75).

Цифры в обозначениях типов электродов для сварки конструкционных сталей означают гарантируемое значение временного сопротивления разрыву металла шва.

По виду покрытия различают электроды с покрытием: кислым – А; основным – Б; целлюлозным – Ц; рутиловым – Р; смешанного вида — указывается двойное обозначение; прочими видами покрытий – П. Если в покрытии содержание железного порошка составляет более 20%, то к обозначению вида покрытия добавляют букву Ж.

По толщине покрытия в зависимости от отношения диаметра электрода D к диаметру стального стрежня ,d различают электроды:

М – с тонким покрытием (D/d 1,80).

По допустимым положениям при сварке и наплавке электроды делят на следующие группы:

1 – включает все положения;

2 – все положения, кроме вертикального сверху вниз;

3 – нижнее, горизонтальное на вертикальной плоскости и вертикальное снизу вверх;

4 – нижнее положение и нижнее “в лодочку”.

По роду и полярности тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока электроды подразделяют на группы от 0 до 9 (ГОСТ 9466-75).

Общие требования к электродам, правила приемки, методы испытаний швов и сварных соединений, условия маркировки и упаковки, документация на электроды регламентированы ГОСТом 9466-75.

Условное обозначение покрытых электродов. Обозначение электродов на этикетках электродной тары состоит из обозначения типа электрода, его марки, диаметра стержня, типа покрытия и номера ГОСТа. Например, условное обозначение электрода

Е 43 2 (5)-Б20

Е 43 2 (5)-Б20

по ГОСТу 9467-75 расшифровывается следующим образом: Э42А — тип электрода (Э — электрод для дуговой сварки; 42 — минимальная гарантируемая прочность металла шва в кгс/мм 2 (450 МПа); А — гарантируется получение повышенных пластических свойств металла шва; УОНИ-13/45 — марка электрода; 3,0 — диаметр; У — электроды для сварки углеродистых и низколегированных сталей; Д — с толстым покрытием; Е — электрод; 43 2 (5) — группа индексов, указывающих характеристики наплавленного металла и металла шва (43 — временное сопротивление разрыву не менее 430 МПа; 2 — относительное удлинение не менее 22 %; 5 — ударная вязкость не менее 34 Дж/см 2 при температуре минус 40 °С; Б — основное покрытие; 2 — для сварки во всех пространственных положениях кроме сверху вниз; 0-на постоянном токе обратной полярности.

Электроды в технических документах обозначаются более кратко: УОНИ-13/45-3,0 (ГОСТ 9466-75).

| | | следующая лекция ==> | |

| Порошковая проволока | | | Источники питания сварочной дуги |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Типы электродов

Классификация стальных покрытых электродов

Металлические электроды для дуговой сварки сталей и наплавки изготовляют в соответствии с ГОСТ 9466-75. По назначению они подразделяются на следующие группы (ГОСТ 9467-75):

У — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа. ГОСТ предусматривает девять типов электродов: Э38, Э42, Э42А, Э46, Э46А, Э50, Э950А, Э55, Э60;

Л — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа — пять типов: Э70, Э85, Э100, Э125, Э150;

Т — для сварки легированных теплоустойчивых сталей — девять типов: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ;

В — для сварки высоколегированных сталей с особыми свойствами — 49 типов (ГОСТ 10052-75);

Н — для наплавки поверхностных слоев с особыми свойствами — 44 типа (ГОСТ 10051-75).

Цифры в обозначениях типов электродов для сварки конструкционных сталей означают гарантируемый предел прочности металла шва.

Пример обозначения электродов: Э42А — тип электрода (Э — электрод для дуговой сварки; 42 — минимальное гарантируемое временное сопротивление металла шва, кг/мм 2 ; А — гарантируется получение повышенных пластических свойств металла шва).

По толщине покрытия в зависимости от отношения диаметра электрода с покрытием D к диаметру стального стержня d3 различают электроды:

М — с тонким покрытием (D/d3 1,80).

По качеству, т.е. точности изготовления, состоянию поверхности покрытия, сплошности металла шва, содержанию серы и фосфора в наплавленном металле, электроды делят на группы: 1, 2 и 3. Чем выше номер, тем лучше качество.

По допустимым пространственным положениям при сварке и наплавке электроды делят на следующие группы: 1 — включает все положения; 2 — все положения, кроме вертикального «сверху вниз»; 3 — нижнее, горизонтальное на вертикальной плоскости и вертикальное «снизу вверх»; 4 — нижнее положение и нижнее «в лодочку».

По роду и полярности тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока электроды подразделяют на группы от 0 до 9:

- 0 — сварка на постоянном токе обратной полярности;

- 1,4, 7 — сварка на переменном и постоянном токе любой полярности при напряжении холостого хода источника питания, равном или превышающем 50, 70, 90 В соответственно;

- 2, 5, 8 — сварка на переменном и постоянном токе прямой полярности при Uxx, равном или превышающем 50, 70, 90 В соответственно;

- 3,6,9- сварка на переменном или постоянном токе обратной полярности при Uxx, равном или превышающем 50, 70, 90 В соответственно.

Типы покрытых электродов

Электроды для сварки конструкционных сталей в зависимости от механических свойств металла шва и сварного соединения классифицируют на несколько типов. Каждому типу соответствует одна или несколько марок электрода, например к типу Э46 относятся электроды следующих марок: АНО-8,

АНО-4, МР-8, ОЗС-4, ОЗС-6 и др. Марка электрода характеризуется определенным составом покрытия, маркой электродного стержня, технологическими свойствами, свойствами металла шва.

Выбор типа и марки электрода зависит от марки свариваемой стали, толщины металла, пространственного положения, условий сварки, эксплуатации сварной конструкции и т.д.

Для сварки ответственных конструкций используют электроды марок АНО-4, АНО-5, АНО-9, АНО-13, АНО-14, 03012, при отрицательных температурах применяют электроды марки СМ-11.

Для сварки особо ответственных конструкций используют электроды марок УОНИ-13/45, УОНИ-13/55.

Общие требования к электродам, правила приемки, методы испытаний швов и сварных соединений, условия маркировки и упаковки, документация на электроды регламентированы ГОСТ 9466-75.

Условное обозначение покрытых электродов

Обозначение электродов состоит из названия типа электрода, его марки, диаметра стержня, типа покрытия и номера ГОСТа (рис. 4.2).

Пример условного обозначения электрода:

Оно расшифровывается следующим образом: Э46А — тип электрода (Э — электрод для дуговой сварки; 46 — мини-

Рис. 4.2. Условное обозначение покрытых электродов:

1 — тип; 2 — марка; 3 — диаметр, мм; 4 — назначения электродов; 5 — толщина покрытия; 6 — группа электродов; Е — символ ручной дуговой сварки; 7 — указывает характеристики наплавленного металла; 8 — вид покрытия; 9 — допустимые пространственные положения сварки; 10 — род, полярность тока; 11 — стандарт, регламентирующий требования к электродам; 12 — стандарт, регламентирующий типы электродов мальный гарантируемый предел прочности металла шва в кг/мм * 1 [1] [2] [3] (460 МПа); А — гарантируется получение повышенных пластических свойств металла шва); УОНИ-13/45 — марка электрода; 3,0 — диаметр; У — электроды для сварки углеродистых и низколегированных сталей; Д2 — с толстым покрытием второй группы; Е — электрод; 43 2 (5) — группа индексов, указывающих характеристики наплавленного металла и металла шва (43 — временное сопротивление разрыву не менее 430 МПа, 2 — относительное удлинение не менее 22%, 5 — ударная вязкость не менее 34,5 Дж/см [3] при температуре -40 °С); Б — основное покрытие; 1 — для сварки во всех пространственных положениях; 0 — постоянным током обратной полярности.

Электроды в технических документах обозначаются более кратко: УОНИ-13/45-3,0-2 ГОСТ 9466-75.

В обозначении наплавочных электродов буквы ЭН означают электрод наплавочный, затем приводится химический состав основных элементов стального стержня и, наконец, цифры, характеризующие твердость наплавленного металла. Для наплавки применяют электроды, имеющие и другие обозначения.

Электроды марок Т-540, Т-620 и другие предназначены для наплавки кузнечно-прессового инструмента, быстро- изнашивающихся стальных и чугунных деталей; наплавленный металл отличается высокой твердостью; наплавку этими электродами выполняют постоянным током при обратной полярности и переменном токе.

Электроды марок ЦН-250, ЦН-350, ОЗН-250 и другие используют для наплавки деталей из низколегированных и низкоуглеродистых сталей с целью повышения их износостойкости.