Конвертерный способ производства стали

Конвертерный способ производства стали

Учебные материалы

Бессемеровский способ

Кислый способ, футеровка конвертера выложена из динасового огнеупорного кирпича. Применяется при переплавке в сталь чугуна марок Б1 и Б2, содержащих строго ограниченное (максимально допустимое в сталях) количество фосфора и серы. Это объясняется тем, что в конвертерах или в других печах с кислой футеровкой невозможно удалять вредные примеси S и Р.

Плавка стали в конвертере состоит в следующем:

- Конвертер ставится в горизонтальное положение.

- Заливается жидкий чугун.

- Подается воздушное дутье под давлением Р = 3÷3,5 атм. (который окисляет примеси) и одновременно с этим конвертер ставится в вертикальное положение.

Во время плавки в кислом конвертере наблюдается 3 периода:

1) Окисление Fe, Mn, Si и образуется шлак

Длится процесс окисления 3-6 минут.

2) Выгорание углерода, т.е. его окисление, жидкость кипит:

СО вырвавшись из стали догорает ярким пламенем высотой 8-10 метров

3) Пламя прекращается и появляется бурый дым, что означает горение железа, а сам дым – частицы окислов железа. Необходимо побыстрее прекратить подачу воздуха и процесс плавки окончен.

Если углерода в стали осталось меньше необходимого по марки выплавляемой стали, то состав по С доводится добавлением в стали небольшого количества высокоуглеродистого чугуна и ферросплавов Fe-Mn, Fe-Si и Al.

Процесс плавки длится 20-30 минут, емкость конвертеров всего до 30г.

Этот метод экономичный, эффективный и распространенный. Сталь содержит незначительное количество кислорода (кислород вредная примесь, FeO повышает хрупкость стали, усиливает склонность к старению и повышает порог хладноломкости), поэтому кислая (бессемеровская) сталь более пластичная, следовательно более качественная, по сравнению со сталями выплавляемыми в основных печах.

В настоящее время развитие конвертерного производства идет по расширению кислородно-конвертерного способа, емкость которых до 250-300т.

Томасовский способ

Томасовский способ – продувка через жидкий металл воздуха, но футеровка основная и благодаря этому становится возможным удаление фосфора. Футеровка доломитовая (МgO, СаО). Применяется для переплавки в стали чугунов марок Т-1 и Т-2, содержащих повышенный % фосфора до 2,2% и серы.

В томасовском конвертере процессы окисления протекают в такой же последовательности, как и в бессемеровском, за исключением того, что в третьем периоде идет бурное окисление фосфора, за счет чего резко повышается температура стали и сталь становится более качественной и пластичной.

Для удаления Р и S в конвертер загружается 12-14% от веса заливаемого чугуна – известняк СаСО3:

Р2О5(СаО)4 – очень прочное соединение и ценное удобрение для сельского хозяйства.

– FeS + СаО → СаS + FeО, где СаS – непрочное соединение, поэтому вводят Mn:

СаS + MnO → MnS + СаО, где MnS – не переходит в ванну, если остается, то это более тугоплавкое соединение нежели FeS + Fe (tплавл. ≈ 988°С).

В настоящее время томасовский способ в нашей стране почти не применяется, так как высокофосфористых и высокосернистых руд у нас мало.

Рассмотренные конвертерные способы выплавки стали имеют следующие преимущества:

- Высокая производительность (время плавки 20-30 мин.).

- Простота конструкций печей (конвертеров) и следовательно малые капитальные затраты.

- Малые эксплуатационные затраты.

- Не требуется при плавке специально вводить тепло, так как оно получается в конвертерах за счет реакций окисления примесей.

- Значительный угар железа (до 13%).

- Невозможность переплавлять в больших количествах скрап (металлический лом).

- Более низкое качество стали (главный недостаток конвертирования) – например, за счет продувки воздухом в стали увеличивается содержание азота (до 0,025-0,048%), которое заметно снижает качество стали.

- Из-за непродолжительности процесса невозможно в конвертерах выплавлять стали сложного химического состава, а из-за невысоких температур (наибольшая tплавл. = 1600°С) невозможно добавлять тугоплавкие легирующие компоненты (W, Mo, Nb и т.д.).

Таким образом до настоящего времени конвертерное производство стали было ограничено из-за вышеизложенных недостатков. В конвертерах выплавлялись лишь простые углеродистые стали обыкновенного качества.

Кислородно-конвертерный способ производства стали

В настоящее время промышленная индустрия настолько окрепла, что стало возможным в больших промышленных количествах получать промышленно чистый кислород. Продувая чугун кислородом имеется возможность выплавлять в них стали по качеству близкие к мартеновским. Кроме того благодаря применению О2 в конвертерах производительность их еще более повышается и также повышается температура ванны (tплавл. повышается до

2500°С), что позволяет уже в большем количестве в конвертерах переплавлять скрап. Кислородно-конвертерное производство позволило в последние годы выплавлять в конвертерах до 40% от общего количества выплавляемой стали.

Рисунок 1.2 – Кислородно-конверторный способ:

1 – горловина для загрузки, 2 – цилиндрическая часть,

3 – стальное кольцо с цапфами, 4 – съемное днище

При этом способе кислород подается в ванну жидкого чугуна в конвертере сверху, через охлаждаемую водой фурму.

Конвертерные установки с донной кислородно-топливной продувкой – в 1,5 раза превосходят по производительности 2-х ванную мартеновскую печь (при сохранении баланса металлолома).

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Кислородный конвертер

Для производства стали применяют три хорошо отработанных технологических процесса: мартеновский, кислородно-конвертерный, электроплавильный. Согласно статистике наибольшее количество стали в мире выплавляют, используя кислородный конвертер. На него приходится более 70% всей выплавляемой стали.

Основы этого метода были разработаны в начале тридцатых годов двадцатого века. Применять его приступили на австрийских заводах, расположенных в двух городах Линце и Донавице только в пятидесятые годы двадцатого века. В зарубежной технической литературе по металлургии этот способ получения стали именуется буквами ЛД. Это название возникло из первых букв австрийских городов. У наших металлургов он именуется как кислородно-конвертерный.

Разновидности кислородно-конвертерного способа

В кислородных конвертерах технология выплавки происходит по одному из двух хорошо известных способов. Они носят имя своих создателей: томасовский и бессемеровский. Однако современные технологии шагнули далеко вперёд. Так содержание азота в томасовской и бессемеровской стали выше в три раза, чем в конвертерной или мартеновской.

Разница между ними заключается в реализации технологических решений и применяемого огнеупорного материала. В томасовском процессе достаточно сложно производить контроль над протеканием периодов плавки. Бессемеровский процесс позволяет производить продувку воздухом через дно самого конвертера.

По способу организации продувки кислородно-конвертерный процесс бывает: с верхней, нижней или донной, комбинированной продувкой.

Первый способ обеспечивает наилучшие условия следующих технологических процессов: подачи в конвертер кислорода для продувки, более эффективный вывод лишних газовых скоплений, удобную заливку жидкого чугуна, дополнительную загрузку металлического лома и других дополнительных материалов.

Конвертеры с нижней продувкой всегда сделаны с меньшим объемом, по сравнению с конвертерами, обладающими верхней продувкой. Для реализации продувки через дно в нижней части конвертера монтируют от семи до двадцати специальных устройств, называемых фурмами. Их количество зависит от объёма конвертера. Монтируют эти устройства в той части дна, которая поднимается над уровнем расплавленного металла в момент наклона конвертера. После освобождения от содержимого осуществляется этап продувки. Существенно повышается скорость движения молекул углерода к поверхности. Это снижает общее содержание химического элемента в расплаве. Таким образом, появляется возможность получать сталь, в которой процент содержания оставшегося углерода очень маленький.

Кроме углерода, удаётся получить лучшее удаление серы. Осуществляя продувку со стороны дна, удаётся повысить на 2% количество получаемого металла.

Последний способ позволяет объединить некоторые достоинства обоих методов и в то же время устранить некоторые имеющиеся недостатки. Продувка мощным потоком кислорода производиться сверху вниз. Снизу вверх производят продувку инертным газом, например аргоном. Иногда для снижения общей стоимости вместо инертных газов применяют азот. Применение комбинированной продувки позволяет добиться следующих положительных показателей:

- увеличить объём выплавляемого металла;

- процент добавляемого металлического лома может быть повышен;

- добиться существенного снижения требуемых ферросплавов;

- уменьшить требуемое количество кислорода для продувки;

- снизить содержания различных газовых примесей, что позволяет повысить качество стали.

Технология кислородно-конвертерного способа

Устройство кислородного конвертера достаточно простое. По внешней форме конвертер выглядит как большой сосуд. Сверху он заканчивается сужающейся горловиной. Такая форма верхней части позволяет обеспечивать благоприятные условия для организации верхней продувочной системы. Вся загрузка компонентов в конвертер осуществляется сверху. Принцип работы кислородного конвертера заключается в следующем: в него заливают расплавленный чугун (он служит топливом для кислородного конвертера), засыпают металлический лом, загружают дополнительные материалы. В центральной части металлического корпуса конвертера располагается механизм поворота. С его помощью происходит наклон конвертера для слива готовой стали. В конвертерах, у которых объём превышает 200 тонн, применяют мощный двухсторонний привод. Для этого используют четыре мощных электрических двигателя, по два с каждой стороны.

При выборе размера верхней горловины учитывают, что целесообразно производить загрузку исходного материала, например стального лома не по частям, а сразу весь объём. Это позволяет сократить общее время, которое требуется на весь технологический процесс. Однако при увеличении размера горловины конвектора начинают увеличиваться общие тепловые потери. Происходит повышение содержания азота. Это происходит за счёт того, что через широкую горловину происходит самопроизвольное подсасывание дополнительного кислорода из окружающего воздуха. Вместе с кислородом попадает и азот. Этот дополнительный азот растворяется в металле и приводит к снижению качества.

Во многих странах наиболее распространёнными являются конвертеры с объёмом от 20 тонн до 450 тонн. Продолжительность конвертерного процесса выплавки стали не превышает 50 минут.

Сохранение надёжности протекания химических реакций при конвертерном процессе выплавки стали происходит благодаря поддержанию температуры более 1400°C. Для обеспечения этих условий металлический корпус конвертера внутри выкладывается огнеупорным материалом (обычно это специальный шамотный или тугоплавкий кирпич). На первом этапе производят загрузку кислородного конвертера. После этого, приступают к подаче кислорода. Требуемое количество подаваемого воздуха для обеспечения одной плавки составляет 350 кубических метров.

Кислород с большой скоростью вступает в химическую реакцию с расплавленным чугуном. Это позволяет удалить избыточный углерод. Присутствующие в металле серу и фосфор одновременно превращают в шлак. Такая технологическая цепочка позволяет остановить плавку в тот момент, когда уровень содержания углерода достигнет заданных технических условий. Это позволяет получать довольно большую номенклатуру углеродистых сталей и добиваться низкого содержания серы, фосфора и других примесей.

Контроль происходящих процессов и качество металла, осуществляют методом периодического отбора проб. Они позволяют определить степень оставшегося в расплаве газообразного углерода. Когда процент содержания углерода достигнет заданного, процесс продувки кислородом останавливают. По завершению технологической цепочки, сталь выливают в специальный ковш. Оставшийся шлак удаляют через специальный слив в конвертере.

Особое внимание уделяется контролю количества и скорости подачи кислорода. Процент содержания кислорода регулируют введением в конвертер охладителей. Функции охладителей могут выполнять: металлолом, железная руда, известняк.

Схема кислородного конвертера

Всё равно в готовой стали всегда сохраняется определённый процент кислорода. Он вступает в реакцию окисления с железом. Таким образом образуется окись железа. Чтобы снизить содержание этой окиси (провести операцию восстановления железа), в ковш добавляют так называемые раскислители. Если процесс так называемого раскисления произошел технологически правильно, в результате остывания отсутствует процесс выделения газов. Такую сталь металлурги называют спокойной. Для получения такой стали, в качестве раскислителей, в расплав добавляют сначала добавки на основе ферромарганца. На конечном этапе добавляют ферросилиций. В конце плавки — обыкновенный алюминий.

Вся технологическая цепочка производства стали подразделяется на следующие этапы:

- окисление присутствующих добавок;

- последовательные химические реакции (сначала окисление кремния; затем марганца, на завершающем этапе углерода);

- дефосфорация;

- десульфурация;

- шлаковое образование;

- процесс общего раскисления.

Если весь кислород не был удалён, продолжается образование окиси железа. Кроме этого, при остывании продолжается химическая реакция взаимодействия углерода и железа. Она приводит к выделению окись углерода. Его интенсивное образование и последующее выделение из расплава хорошо видно визуально. Процесс напоминает закипания воды в чайнике. Подобная сталь на языке профессионалов называется «кипящей». Для устранения этого эффекта в расплав добавляют ферромарганец.

Присутствие в жидком металле растворенных газов, которые не успевают выйти, приводит к образованию пустот. Они серьёзно снижают качество всего полученного металла. Чтобы не допустить таких образований, на этапе плавки, производят специальную дегазацию. Чтобы добиться наилучшего эффекта, эту операцию проводят в специальных вакуумных камерах. Таким образом удаётся существенно повысить плотность и улучшить физико-механические свойства полученной партии металла.

Достоинства и недостатки кислородно-конвертерного способа

К основным достоинствам способа относятся:

- по сравнению с другими процессами выплавки у него более высокая производительность;

- конструктивная схема самого кислородного конвертера достаточно проста (обыкновенный металлический резервуар, то есть корпус, внутри которого находится огнеупорный материал);

- низкая стоимость расходов на огнеупоры;

- невысокая себестоимость получаемой стали;

- низкие капитальные затраты на строительство, даже с учётом добавления стоимости на строительство кислородных станций.

Опыт эксплуатации конвертеров показал, что экономическая эффективность превышает мартеновский способ на 14%, а электроплавильный на 25%.

К наиболее явно выраженным недостаткам относятся:

- необходимость загрузки в конвертер только жидкого чугуна. Добавление и последующая переработка металлического вторсырья возможна только в небольшом количестве (не более 10%);

- на этапе технологической продувки вместе с углеродом выгорает достаточно большое количество полезного железа. Технологические потери могут достигать 15%;

- возникают сложности в организации системы контроля и регулирования конвертерного процесса выплавки стали. Это связано с высокой скорость протекания химических процессов;

- недостаточный контроль не позволяет получать сталь точно заданных технических характеристик.

Область применения конвертерных видов стали

Имеющиеся недостатки несколько ограничивают область применения подобной стали. Из неё производят такие деталей, к которым не предъявляют повышенные технические требования. В кислородных конвертерах получают продукцию трёх видов: углеродистую, легированную и низколегированную сталь. Эти марки используются для изготовления проволоки (катанки), труб небольшого диаметра, отдельных видов рельс.

Специальные изделия активно применяются в строительстве. Практически вся так называемая автоматная сталь изготавливается по конвертерной технологии. Из неё производят большое количество метизной продукции: болты, гайки, шурупы, саморезы, скобы и так далее.

2. Конверторный способ получения стали

Производство стали

Сталью называют сплавы железа с углеродом и другими элементами. Такие сплавы обладают пластическими свойствами как в нагретом, так и в холодном состоянии и могут подвергаться прокатке, волочению, ковке и штамповке. Сталь содержит до 2% углерода и некоторое количество марганца, кремния, а также вредные примеси фосфора и серы. Кроме этого, в стали могут содержаться и легирующие элементы хром, никель, ванадий, титан и др.

В настоящее время сталь производят преимущественно путем передела чугуна, при котором из него удаляется избыток углерода, кремния, марганца, а также вредных примесей для придания стали необходимых свойств. Углерод и другие примеси при высокой температуре соединяются с кислородом гораздо энергичнее, чем железо, и их можно удалить при незначительных потерях железа. Углерод чугуна, соединяясь с кислородом, превращается в газ СО и улетучивается. Другие примеси превращаются в оксиды SiO2, МnО и Р2О, которые вследствие меньшего по сравнению с металлом удельного веса всплывают и образуют шлак. В настоящее время в промышленности в основном применяют конвертерный и мартеновский методы получения стали, кроме того, сталь получают в электрических дуговых и индукционных печах.

Конверторный способ получения стали

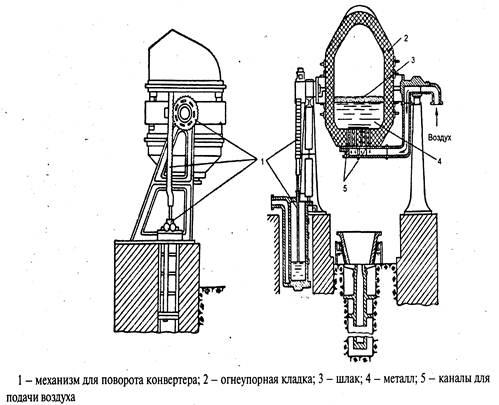

Сущность конвертерного способа получения стали заключается в том, что через жидкий чугун, залитый в конвертер, продувается воздух, кислород которого окисляет углерод и другие примеси. Обычно конвертер-емкость имеет грушевидную форму, сваренную из толстой листовой стали и футерованную внутри огнеупорным кирпичом (рис. 2). Снаружи в верхней части конвертера имеются два цилиндрических выступа, называемых цапфами, которые служат для опоры и поворота конвертера. Одна из цапф делается полой и соединяется с воздуховодом. От цапфы к днищу через трубу и воздушную коробку подводится воздух. В днище конвертера имеются отверстия фурмы, через которые под давлением 2,0 — 2,5 ат. воздух подается в конвертер. Для заливки жидкого чугуна конвертер поворачивается из вертикального в горизонтальное положение. После заливки чугуна пускают дутье, и конвертер поворачивают днищем вниз.

Рисунок 2 – Схема конвертора

Слой металла в конвертере составляет от 1/5 до 1/3 высоты его цилиндрической части. Емкость современных конвертеров, работающих на воздушном дутье, достигает 50 т. В конвертерах применяют кислую и основную футеровку. Тепло, необходимое для нагрева жидкой стали до высоких температур, в этих процессах получается за счет химических реакций окисления примесей чугуна. При этом примеси могут окисляться элементарным кислородом и кислородом закиси железа, которая растворяется в металле. При окислении примесей кислородом выделяется значительное количество тепла, окисление происходит кислородом по следующим реакциям:

Si + О2 SiO2 + Q;

Si + О2 SiO2 + Q;

Mn + 1/2O2 MnO + Q;

Mn + 1/2O2 MnO + Q;

С + 1/2О2 СО + Q;

С + 1/2О2 СО + Q;

C + O2 CO2 + Q;

C + O2 CO2 + Q;

Fe + 1/2O2 FeO + Q;

Fe + 1/2O2 FeO + Q;

2P + 2/3 O2 P2O5 + Q.

2P + 2/3 O2 P2O5 + Q.

Окисление примесей чугуна кислородом закиси железа происходит по следующим реакциям:

Si + 2FeO SiO2 + 2Fe + Q;

Si + 2FeO SiO2 + 2Fe + Q;

Mn + FeO MnO + Fe + Q;

Mn + FeO MnO + Fe + Q;

С + FeO CO + Fe — Q;

С + FeO CO + Fe — Q;

2P + FeO P2O5 + 5Fe + Q.

2P + FeO P2O5 + 5Fe + Q.

При окислении элементов наибольшее количество тепла выделяют кремний, фосфор и марганец. Эти вещества используются при продувке чугуна как источник тепла (кремний в кислом процессе, а фосфор — в основном конвертере). Недостаточное количество тепла от реакций компенсируется температурой жидкого чугуна.

Для получения стали методом продувки применяют чугун марки Б-1 и Б-2 — для кислого и Т1 — для основного процесса. Чугун марки Б-1 и Б-2 содержит минимальное количество фосфора (0,07%) и серы (0,06%). Чугун марки Т-1 содержит гораздо больше фосфора (1,6 — 2,0%, иногда до 2,5%). В последнее время для продувки чугуна вместо воздуха применяют технический кислород, который позволяет повысить скорость плавки и выход качественной стали за счет увеличения добавки твердой шихты, а также уменьшения химических примесей в чугуне, подвергающихся окислению. Конвертер, работающий на кислородном дутье, по своей конструкции отличается от обычных конвертеров тем, что в нем имеется сплошное днище. Кислород вовремя плавки подается в него сверху, так как его подача через донные фурмы приводит к их быстрому разрушению. Для этой цели в конвертер опускают трубу, через которую подают кислород и вдувают известь или смесь извести и плавикового шпата. Концентрацию извести и шпата в струе кислорода регулируют в зависимости от состава чугуна. Работают конвертеры на кислородном дутье емкостью 3, 30, 50, 100, 150 и 250 т. Эти конвертеры в основном футеруются магнезитовым кирпичом и доломитовым порошком. Труба, через которую подается кислород, вместе с известью охлаждается водой. Расход воды для трехтонного конвертера составляет 20 м3/ч. Состав извести может изменяться по содержанию окиси кальция от 78 до 92%, окиси кремния SiO2 — от 1,5 до 2,7% и серы — от 0,07 до 0,12%. Возможность применения извести разного состава является большим преимуществом данного способа. Подача извести в струе кислорода обеспечивает исключительно высокую степень соединения и удаления фосфора и серы из металла в шлак. Добавка плавикового шпата к извести еще больше повышает активность шлаков. Кислород применяется технический под давлением 6 — 8 ат. Для понижения температуры металла в конвертер во время плавки загружают стальной лом и железную стружку. При повышенном содержании кремния в чугуне подачу извести увеличивают для того, чтобы получить шлак с необходимой основностью для связывания фосфора. При продувке томассовского чугуна, содержащего 3,6% С; 0,8% Мп; 0,4% Si; 1,7% Р и 0,04% S, после промежуточного скачивания шлака содержание С в металле понижается до 0,6%, а Р — до 0,1%. Полученный шлак является хорошим удобрением для сельского хозяйства. После повторного вдувания извести получают металл с содержанием 0,8% С; 0,31% Мп; 0,017% Р; 0,014% S; 0,001% Ni и следами S , то есть получают сталь, подобную по составу мартеновской. Расход кислорода на 1 т чугуна составляет 60 — 65 м3, а извести 130 — 135 кг. Длительность продувки в тридцатитонном конвертере составляет 20 — 30 мин, расход футеровки — 10 кг на 1 т чугуна.

На современном этапе развития металлургического производства конвертерный способ не решает задачу получения стали сразнообразными свойствами. Для успешного осуществления конвертерного способа требуется чугун строго ограниченного состава.

Конвертерное производство

Конвертерное производство — получение стали в сталеплавильных агрегатах-конвертерах путём продувки жидкого чугуна воздухом или кислородом. Превращение чугуна в сталь происходит благодаря окислению кислородом содержащихся в чугуне примесей (кремния, марганца, углерода и др.) и последующему удалению их из расплава.

Содержание

Процессы

Бессемеровский процесс

Первый массовый способ получения жидкой стали открыл английский изобретатель Генри Бессемер в 1856. Основной недостаток процесса — невысокое качество металла за счёт неудалённых при продувке вредных примесей (фосфора и серы). Для выплавки бессемеровских чугунов нужны очень чистые по содержанию серы и фосфора железные руды, природные запасы которых ограничены.

Томасовский процесс

Англичанин Сидни Джилкрист Томас в 1878 вместо кислой динасовой футеровки бессемеровского конвертера применил основную футеровку, а для связывания фосфора предложил использовать известь. Томасовский процесс позволил перерабатывать высокофосфористые чугуны и получил распространение в странах, где железные руды большинства месторождений содержат много фосфора (Бельгия, Люксембург, др.). Однако и томасовская сталь была низкого качества. В 1864 французский металлург П. Мартен разработал процесс получения стали в мартеновской печи. В отличие от конвертерных способов получения стали, мартеновский процесс отличался малой требовательностью к химическому составу исходного материала, позволял переплавлять большое количество стального лома; качество мартеновской стали было выше конвертерной. Однако следует заметить, что время плавки в мартеновской печи гораздо больше, чем в конвертере. Вследствие этого мартеновский способ вытесняется окончательно конвертерным. Единственным достоинством стали выплавленной в мартеновской печи, по сравнению с конвертерной, остается её большой ассортимент, в то время как, для повышения количества марок стали конвертерной используют установку доводки стали. К середине XX века мартеновским способом изготовлялось около 80 % всей стали, производимой в мире.

Кислородно-конвертерный процесс

В 1936 советский инженер Н. И. Мозговой впервые использовал для продувки чугуна в конвертере кислород, что коренным образом изменило технологию конвертерного производства. Металл, получаемый кислородно-конвертерным процессом, по качеству стал равноценным мартеновской стали, себестоимость стали снизилась на 20—25 %, производительность увеличилась на 25—30 %.

На сегодняшний день существует три основных режима работы конвертера: с полным дожиганием окиси углерода, с частичным и без дожигания СО.

Существует много разновидностей кислородно-конвертерного процесса, предназначенного для производства стали требуемого качества из чугунов различных составов: низко- и высокофосфористых, кремнистых и низкокремнистых, марганцовистых и высокомарганцовистых и т. п. Наибольшее распространение получил кислородно-конвертерный способ с верхней продувкой чугуна технически чистым кислородом (чистотой не менее 99,5 %, остальные 0,5 % — азот, аргон, криптон).

Устройство конвертера

Бессемеровский и томасовский конвертеры представляют собой сосуд грушевидной формы, выполненый из стального листа с футеровкой изнутри. Футеровка бессемеровского конвертера кислая (динасовый кирпич),томасовского -основная (смолодоломит). Сверху в суживающейся части конвертера — горловине- имеется отверстие, служащее для заливки чугуна и выпуска стали. Дутье, подаваемое в воздушную коробку, поступает в полость конвертера через фурмы (сквозные отверстия), имеющиеся в футеровке днища. Дутьем служит воздух, подаваемый под давлением 0,30-0,35 МПа. Цилиндрическая часть конвертера охвачена опорным кольцом; к нему крепятся цапфы, на которых конвертер поворачивается вокруг горизонтальной оси. Стойкость днища бессемеровского конвертера составляет 15-25 плавок, после чего их заменяют. Стойкость остальной футеровки выше: у томасовского конвертера 250-400 плавок, у бессемеровского 1300-2000 плавок.

Конвертерный способ производства стали

Бурное развитие промышленности и транспорта привело к росту потребления конструкционного железа (мосты, рельсы, фермы, балки) и способствовало внедрению процесса бессемерования чугуна, осуществленного Г. Бессемером в 1856 г.

Процесс ведется в конвертере и основан на продувке воздуха через слой жидкого чугуна, окисляющего содержащиеся в чугуне примеси. Выгорание примесей сопровождается выделением тепла, за счет которого без подогрева извне металл и шлак сохраняются, в течение всего процесса в жидком виде.

Конвертер состоит из трех частей — днища, корпуса и шлема, соединенных между собой болтами. Днище и корпус обычно цилиндрические или слегка суживающиеся книзу. Шлем имеет форму усеченного конуса с меньшим основанием вверху. Верхнее отверстие шлема, называемое горловиной, служит для заливки чугуна, выхода газов в процессе продувки, слива шлака и выпуска стали. Кожух из толстых стальных листов футеруется огнеупорным материалом (динасовым кирпичом), а днище — массой, состоящей из кварца и огнеупорной глины. Емкость конвертера до 40 т чугуна. Размеры его, выбираемые для переработки определенного количества чугуна, определяются из такого расчета, чтобы толщина слоя заливаемого чугуна не превышала 400—500 мм, а величина объема над ванной была в 10—11 раз больше объема жидкой ванны. При таком соотношении размеров обеспечивается хорошая продувка металла воздухом и отсутствуют выплески металла.

Общий вид конвертера приведен на рис. 75.

Днище конвертера делается отъемным и после сушки и обжига огнеупорной набивки устанавливается на место. Она выдерживает 20—25 плавок и после этого заменяется. Длительность службы футеровки стен достигает 3000 плавок.

Под днищем крепится воздушная распределительная коробка, в которую поступает сжатый воздух, подаваемый через фурмы в конвертер.

Кожух конвертера охвачен массивным опорным кольцом, имеющим по бокам две опорные цапфы, с помощью которых конвертер может поворачиваться вокруг горизонтальной оси.

Выпускаемый из доменных печей чугун сливается в приемник, называемый миксером. В миксере усредняется состав чугуна и поддерживается постоянный его запас, необходимый для бесперебойной работы конвертеров и мартеновских печей. Миксер вмещает до 2000 т чугуна и представляет собой стальной бочкообразный горизонтально расположенный сосуд, стенки и днище которого футерованы огнеупорным кирпичом (рис. 76).

Миксер боковой цилиндрической поверхностью опирается на ролики и может поворачиваться для выливки из него чугуна. Свежие порции чугуна, поступающего из доменного цеха, заливаются через специальное отверстие сбоку миксера.

Конвертер приводят в горизонтальное положение и заливают в него жидкий чугун. При этом нет опасности заливания и замораживания фурм, так как они находятся выше расплава. Затем, подав дутье и исключив тем самым возможность попадания расплава в фурмы, конвертер поворачивают и приводят в рабочее (вертикальное) положение.

В зависимости от содержания примесей продувка длится 10—20 мин., после чего готовый металл выливают через горловину конвертера в ковши. Конвертер емкостью 25—30 т способен переработать около 1200 т чугуна за 24 часа.

Бессемеровский процесс можно применять для чугуна, содержащего достаточно большие количества углерода (около 4%), кремния (от 1 до 1,5%) и небольшие количества серы (0,06%) и фосфора (0,07%).

Возможность протекания реакций окисления и их последовательность в значительной степени зависят от сродства металлов к кислороду: чем оно больше, тем прочнее образующийся окисел и тем легче при данных условиях окисляется элемент.

Из элементов, входящих в состав чугуна, наибольшее сродство к кислороду имеет кремний, причем с ростом температуры и изменением концентрации металлов последовательность их окисления может изменяться. Так до 1300° углерод окисляется после кремния и марганца, а при температуре выше 1470° углерод окисляется в первую очередь. На процесс окисления примесей существенно влияет также растворимость окислов в железе: если образующийся окисел растворяется в железе, то окисление примеси ускоряется.

При процессе бессемерования вдуваемый воздух в первую очередь окисляет железо, которого во много раз больше, чем примесей. Образующаяся закись железа приходит в контакт и взаимодействие с примесями, отдавая им свой кислород. Окисление за счет кислорода, связанного с закисью железа, превалирует над окислением примесей непосредственно кислородом дутья.

При продувке чугуна различают три периода.

Первый период соответствует окислению железа до закиси, передающей кислород кремнию и марганцу, которые окисляются и переходят в шлак. Этот период длится 3—4 мин. и сопровождается повышением температуры от 1300 до 1600°, При этом протекают следующие реакции:

2Fe + O2 = 2FeO + 123 920 кал;

Si + 2FeO = SiO2 + 2Fe + 88 280 кал;

Mn + FeO = MnO + Fe + 30 200 кал.

Второй период соответствует окислению углерода, причем образующаяся окись углерода интенсивно сгорает, образуя в горловине факел белого пламени:

В то время как окисление кремния и марганца сопровождается выделением тепла, окисление углерода закисью железа протекает с поглощением тепла. Вот почему бессемеровские чугуны должны содержать достаточно кремния и марганца, т. е. быть «горячими» в химическом отношении.

Третий период характеризуется окислением остатков кремния, марганца и даже части железа. Удаляемые при этом из конвертера при высокой температуре пары металлов окисляются до высших окислов, окрашивающих газы в бурый цвет.

Так как в процессе продувки трудно оставить в ванне необходимое количество углерода, то в ванну добавляют чугун, а в последнее время прекращают продувку при достижении необходимого содержания углерода в металле, что исключает необходимость проведения третьего периода бессемерования.

Образующийся при бессемеровании шлак содержит около 55% SiO2, 25% FeO и 20% MnO, его выход по отношению к чугуну составляет 5—7%.

При продувке холодного чугуна или чугуна, содержащего мало кремния и марганца (что затрудняет проведение процесса бессемерования), в конвертер вводят кремнистые или марганцовистые сплавы.

При продувке перегретого или химически горячего (содержащего много кремния и марганца) чугуна происходит преждевременное выгорание углерода при больших остаточных количествах кремния и марганца. В этом случае в конвертер загружают холодные куски металла, поглощающие избыточную часть тепла для своего расплавления.

Существенным недостатком бессемеровского процесса следует считать невозможность удаления фосфора и серы вместе с углеродом, кремнием и марганцем, а это значительно обесценивает процесс, так как не позволяет перерабатывать большое количество чугуна, полученного из фосфорсодержащих руд.

Кислые шлаки, получаемые в бессемеровском конвертере, не могут связать образующуюся пятиокись фосфора, она восстанавливается железом и содержащимися в нем примесями до фосфора, который вновь растворяется в железе. Пятиокись фосфора прочно связывается окисью кальция в тетрафосфат кальция, но вводить в конвертер окись кальция нельзя, так как она в первую очередь будет связываться с кремнеземом из футеровки, быстро разрушая последнюю и увеличивая выход шлака.

Основная масса серы, содержащейся в чугуне в виде сернистого железа, также не может быть извлечена в кислые конвертерные шлаки.

В настоящее время не более 3—5% стали производится бессемеровским процессом.

Для переработки богатых фосфором руд, большие количества которых имелись во многих странах, был предложен конвертер с основной футеровкой из обожженного при 1300° доломита (CaCO3*MgCO3), который после обжига превращается в смесь окислов кальция и магния (рис. 77).

Томасовский конвертер подобен по конструкции бессемеровскому (конвертер на 40—50 т жидкого чугуна имеет высоту 9 м и диаметр 5 м).

Практика томасирования слагается из операций загрузки конвертера, продувки чугуна и разлива стали. В опрокинутый горизонтально конвертер загружают около 10—15% (к весу чугуна) свежеобожженной извести и нагретый до 1200—1250° чугун из миксера. Далее конвертер поворачивают в вертикальное положение и одновременно подают в него дутье.

В процессе продувки различают три периода: первый — в течение которого выгорают марганец, кремний и в некоторой степени углерод, второй — в течение которого происходит наиболее интенсивное удаление углерода и начинается удаление фосфора и третий — в течение которого происходит интенсивное выгорание фосфора и частичное окисление железа. Окисление фосфора происходит за счет закиси железа по реакции:

сопровождающейся большим выделением тепла. Образующаяся пятиокись фосфора переходит в известковистый шлак, где связывается в соединение 4СаО*P2O5. Диаграмма выгорания примесей в томасовском процессе приведена на рис. 78. Суммарная реакция окисления фосфора и ошлакования известью:

Фосфор удаляют до содержания 0,05—0,08%. При томасировании образуется шлака до 25% от веса стали, содержащего 14—20% фосфорного ангидрида — хорошего минерального удобрения. Шлаки затем размалывают и просеивают.

Так как фосфор догорает после окисления всего углерода, получающаяся сталь слишком мягка, поэтому ее науглероживают, вводя в конвертер необходимое количество бесфосфористого чугуна.

Из томасовской стали катают рельсы, крупносортные и мелкосортные изделия и листы. В Германии, Франции и Бельгии, перерабатывающих фосфористые руды, 80% стали получают томасовским процессом.

В конвертерах нецелесообразно выплавлять высококачественную сталь (с высоким содержанием легирующих компонентов), так как большинство их интенсивно выгорает при продувке металла, Величина угара примесей и самого железа достигает 8—10%.

Томассвский процесс связан с большим расходом сжатого воздуха.

Применение технически чистого кислорода в конвертерном производстве имеет ряд преимуществ по сравнению с применением воздушного дутья и дутья, обогащенного кислородом. Получаемый на технически чистом кислороде конвертерный металл приближается по качеству к мартеновской стали.

Проблема получения качественного конвертерного металла сводится в конечном счете к уменьшению газонасыщенности стали, удалению азота и кислорода. Эта проблема полностью разрешается путем применения кислородного дутья; количество азота в стали понижается с увеличением степени обогащения дутья кислородом.

Уменьшение содержания серы и фосфора в стали достигается при переработке мартеновского чугуна в конвертере с основной футеровкой.

Переработка химически холодного мартеновского передельного чугуна в конвертере возможна лишь при резком снижении потерь тепла с отходящими газами (азотом). Применение кислорода решает эту задачу. При работе на воздушном дутье потери тепла с газами составляют 27%, при работе на кислороде — 7%.

Возможность переработки передельного мартеновского чугуна расширяет сырьевую базу черной металлургии при одновременной экономии кокса, расход которого при выплавке мартеновского чугуна ниже, чем при выплавке бессемеровского.

Продувку чугуна кислородом ведут через водоохлаждаемую фурму, опущенную через горловину сверху.

Первые опыты по этому способу были произведены в России в 1933 г., после освоения этого способа конвертерный процесс должен получить весьма широкое развитие.

Конвертерный способ производства стали

Конвертерный способ производства стали

Конвертерный способ производства стали

Производство черных и цветных металлов

Конвертерный способ производства стали

Конвертерный способ производства стали

Далее: Мартеновский способ производства стали

Источником теплоты при конвертерном способе являются химические реакции окисления элементов, входящих в состав чугуна. Окисление протекает в основном за счет кислорода дутья (воздуха, технически чистого кислорода, паро-кислородной смеси). В настоящее время дутье подается в различных конвертерах через днище, сбоку или сверху. В соответствии с этим применяются конвертеры различных конструкций.

Конвертеры с боковым дутьем имеют емкость 0,5—4 т и используются в сталелитейном производстве с целью выплавки стали для фасонного литья; устройство такого конвертера рассмотрено в [разделе «Литейное производство».

На металлургических заводах в настоящее время применяют конвертеры с нижним (через отверстия в днище) и верхним (через горловину) дутьем емкостью от 5 до 60 т.

До последнего времени применялись лишь конвертеры с нижним дутьем и использованием атмосферного воздуха; в результате выплавлялась сталь, насыщенная азотом и имеющая поэтому пониженную свариваемость, а также склонность к старению и хрупкому излому при низких температурах. В связи с этим недостатком конвертерный передел, являющийся первым способом массового производства литой стали, с конца прошлого века постепенно вытеснился мартеновским и электросталеплавильными способами. К 1956 г. доля конвертерного способа в общем производстве стали снизилась в СССР до 4,1%, а в США до 3,8%. Применение вместо воздуха технически чистого кислорода резко изменяет весь ход процесса, позволяет использовать наиболее дешевый передельный мартеновский чугун, переплавлять в конвертере до 20—30% металлолома .(вместо 5—10% при воздушном дутье), получать сталь, по качеству не уступающую мартеновской. Основным преимуществом конвертерного способа является его высокая производительность (цех, имеющий 3—4 конвертера емкостью по 25 т, может дать до 1 300 000 т стали в год). Поэтому в ближайшие годы следует ожидать повышения доли конвертерного способа в общем производстве стали.

Контрольными цифрами по семилетнему плану (1959—1965 гг.) развития народного хозяйства СССР предусмотрено строительство конвертерных цехов на ряде металлургических заводов.

Конвертер с нижним дутьем (рис. 1) представляет сосуд грушевидной формы. Кожух конвертера сваривают из толстой листовой стали и футеруют внутри огнеупорным материалом. Снаружи в средней части конвертер имеет два цилиндрических выступа, называемых цапфами, которые служат для опоры и поворота конвертера. Одна из цапф (2) делается полой и соединяется с газопроводом. От цапфы к днищу дутье подается через трубу и коробку. В днище конвертера имеются отверстия — фурмы, через которые дутье подается в конвертер под давлением 1,8—2,5 ати. В последнее время при уменьшенной площади сечения фурм давление повышают до 5,5 ати.

Рис. 1. Бессемеровский конвертер

Для облегчения ремонта конвертера днище делается приставным.

При заливке жидкого чугуна и при перерывах процесса конвертер поворачивается на цапфах в положение, показанное на рис. 2, с помощью зубчатой рейки, сцепленной с зубчатым колесом (рис. 1). После заливки чугуна пускают дутье, и конвертер поворачивают днищем вниз. Слой металла составляет при этом от V5 до 1/3 высоты цилиндрической части конвертера.

В конвертер с верхним дутьем кислород под давлением 4—12 ати подводят на поверхность металлической ванны через специальную водоохлаждаемую фурму с медным соплом.

Кислород под напором струи частично проникает в металлическую ванну и окисляет ее, частично же растекается по поверхности и обеспечивает сгорание в конвертере выделяющейся из металла окиси углерода, что увеличивает количество теплоты, выделяющейся в конвертере. При продувке кислородом применяют конвертеры с глухим дном, стационарные и вращающиеся. При стационарном положении конвер: тера во время продувки не достигается требуемое перемешивание металла, поэтому в зоне сопрйкосновения кислорода с металлом происходит резкое местное повышение температуры, вызывающее значительные потери железа в виде окислов, уносимых газами, удаляющимися через горловину конвертера. На рис. 3 показан во время продувки 30-тонный конвертер, вращающийся около своей оси со скоростью до 30 об/мин. Помимо основного положения (при продувке), конвертер при повороте на цапфах устанавливают в положение а, при загрузке руды, скрапа и флюса, в положение при заливке чугуна и в положение в при выпуске стали. Продукты горения при продувке отводятся через горловину конвертера, откидной камин и газоотвод.

Рис. 2. Положение конвертера при заливке его чугуном

Бессемеровский процесс. Бессемеровский конвертер футеруют кислым огнеупорным кирпичом (динасом). Динасовый кирпич разъедается основными шлаками, поэтому в бессемеровском конвертере могут перерабатываться лишь кремнистые чугуны, дающие кислый шлак. Чугун из доменной печи или миксера поступает в ковш, а из него вливается в конвертер при температуре около 1300°. Выгорание примесей при продувании воздуха происходит бурно, с выделением большого количества тепла. При этом наблюдается определенная последовательность выгорания примесей.

Рис. 3. Вращающийся конвертер для продувки сверху

Первый период при продувке кислородом продолжается около 2 мин. и сопровождается повышением температуры металла до 1550— 1750° вследствие выделения большого количества теплоты при окислении железа, кремния и марганца.

При дальнейшей продувке шум стихает, пламя уменьшается и исчезает и появляется бурый дым; это свидетельствует о завершении выгорания примесей и интенсивном окислении железа, поэтому в конце второго первдда продувку заканчивают.

В настоящее время освоены и применяются методы остановки продув на заданном содержаний углерода, при этом продувка прерывается во втором периоде до появления бурого дыма.

Рис. 4. График изменения состава металла при продувке кислородом через днище

По окончании продувки производят раскисление стали.

Необходимость раскисления вызывается тем, что закись железа (FeO), растворенная в стали, придает ей красноломкость (хрупкость в горячем состоянии). Раскисление производится элементами, обладающими большим сродством к кислороду, чем железо. Такими элементами являются марганец и кремний, содержащиеся в зеркальном чугуне, ферромарганце и ферросилиции, а также алюминий.

Готовый металл выливают в ковш и разливают по изложницам.

Томасовский процесс. Томасовский способ получения стали появился вследствие необходимости переработки фосфористых чугунов, которые получаются из фосфористых руд, достаточно распространенных в природе (например, Керченские руды в СССР).

Для перевода в шлак окиси фосфора, образующейся при продувании чугуна, необходимо применять основной флюс — известь. Однако в бессемеровский конвертер известь загружать нельзя, так как она будет разъедать кислую динасовую футеровку.

Для переработки фосфористых чугунов применяются конвертеры с основной футеровкой из свежеобожженного доломита (состоящего преимущественно из СаО и MgO) или из хромомагнезита.

В последние годы все возрастающее распространение получает способ продувки кислородом фосфористых чугунов сверху в конвертерах с глухим дном. В конвертер сначала загружается известь в количестве 4—10% от веса чугуна (в зависимости от количества фосфора и серы в последнем), а затем производится заливка самого чугуна при температуре 1250—1300°. В ходе процесса делают присадку железной руды и скрапа.

При переработке высокофосфористых чугунов с целью предотвращения перехода фосфора из шлака в металл производят спуск высокофосфористого шлака и загрузку дополнительных порций извести.

На рис. 9 приведен график изменения состава металла при переработке высокофосфористого чугуна в 30-тонном вращающемся конвертере; точки а и б соответствуют времени спуска шлака, точка в выпуску стали. Полученный фосфористый шлак является ценным удобрением, поэтому он считается не отходом, а вторым продуктом плавки.

По окончании продувки производят раскисление стали (в конвертере или в ковше).

Наличие горячего высо-коизвестковистого шлака обеспечивает возможность более быстрого окисления и ошлакования фосфора по сравнению с углеродом (при продувке воздухом фосфор переходит в шлак после выгорания углерода), поэтому при продувке кислородом сверху можно сохранить содержание углерода на нужном пределе. Например, из графика рис. 9 видно, что процесс продувки закончен при содержании 0,5%С и 0,25% Р.

Качество конвертерной стали, продутой кислородом, не уступает мартеновской, поэтому она используется наравне с мартеновской в различных отраслях промышленности вплоть до автомобильной для изготовления деталей методом глубокой вытяжки и др.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы