Копьевая резка металла

Копьевая резка металла

Кислородно-флюсовая копьевая резка

Раскрой чугуна, сталей с большим содержанием легирующих элементов, цветных металлов и сплавов выполняют преимущественно плазменно-дуговым способом. Но как быть, если они имеют слишком большую толщину и порезка данным методом невозможна? В таких случаях применяется резка кислородно-флюсовым копьем.

Отличительные особенности процесса

Популярность резки кислородно-флюсовым копьем толстостенных материалов обусловлена присутствием в процессе порошкообразных флюсов. При подаче совместно с кислородом они позволяют переплавить тугоплавкие окислы в жидкотекучие шлаки, которые впоследствии легко удаляются с места реза под воздействием высокого давления кислорода.

Частицы порошка сразу не сгорают, а попадают в глубину реза. Под воздействием ударного трения, которое они создают, с поверхности кромок удаляются тугоплавкие оксиды.

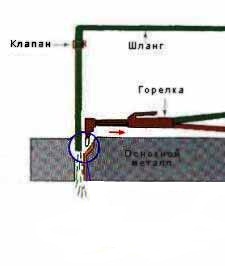

Конец копья перед резкой подвергается предварительному подогреву любым возможным способом (газовым пламенем, газокислородной горелкой) до температуры воспламенения в кислороде, подачу которого включают и регулируют на рукоятке.

От традиционного кислородного способа кислородно-флюсовый отличается следующими параметрами:

- Увеличенная мощность пламени для подогрева (в пределах 15-20 %) с целью равномерного нагрева частиц флюса до их воспламенения. В противном случае железный порошок будет воспламеняться на большом расстоянии от мундштука и не полностью сгорать, что ведет к неустойчивому процессу резки кислородным копьем.

- Большее расстояние от торца мундштука к поверхности разрезаемого материала для предупреждения его закупорки – около 15-60 мм в зависимости от толщины материала и используемого оборудования. Это снижает вероятность хлопков, которые являются результатом отскакивания флюса от поверхности металла, а также закупорки выходных отверстий резака.

- Скорость процесса в обязательном порядке подбирается с учетом расхода флюса.

- Большее сечение каналов для подачи режущего кислорода.

Оборудование для кислородно-флюсовой резки

Аппараты состоят из нескольких основных узлов:

- резак;

- кислородное копье;

- флюсопитатель;

- приспособление для подвода флюса.

Флюс может подаваться в резак по следующим схемам:

- Механическая – подача осуществляется при помощи шнека с электромеханическим приводом, установленного внизу емкости. Флюс захватывается ним и по шлангу проходит к резаку, где подхватывается струей режущего кислорода и доставляется на место резки. Как правило, применяется при использовании легковоспламеняемой смеси на основе алюминиево-магниевого порошка, подача которой непосредственно кислородом недопустима.

- Однопроводная – флюс подается из бачка под воздействием давления кислорода, что исключает необходимость наличия дополнительного инжектора в головке резака.

- Внешняя – кислород подводится к нижней и верхней части емкости с флюсом. Вверху емкости создается давление, внизу – кислород подается в шланг.

Резка высоколегированных марок сталей

Стали с большим содержанием хрома (от 5 % и более) перед резкой рекомендуется предварительно подвергать отпуску при температуре 300 °C, особенно при необходимости получения деталей сложной конфигурации. Это позволит предотвратить трещинообразование. А хромоникелевые стали, полученные методом холодной прокатки – смягчающей термообработке.

Для резки кислородно-флюсовым копьем запрещено применять флюсы повышенной влажности и те, которые на протяжении длительного периода времени находились во флюсопитателе.

Качественная поверхность реза получается, когда кислородное копье при разделительной резке удерживается перпендикулярно разрезаемому материалу либо углом вперед. Но данный метод возможен только при условии прямолинейного раскроя.

- смесь двууглеродистого натрия (98-99 %) с фосфористым кальцием (1-2 %);

- железный порошок;

- доломитизированный известняк;

- кварцевый песок.

Для кислородно-флюсовой резки чугуна используются все вышеперечисленные порошки кроме состава на основе двууглеродистого натрия и фосфористого кальция.

Раскрой цветных металлов

Благодаря сжиганию флюса при резке кислородно-флюсовым копьем вводится огромное количество дополнительного тепла, чем возмещается низкий тепловой эффект горения меди и ее сплавов и повышенный отвод тепла в обрабатываемый материал, что обусловлено высокой теплопроводностью. Но и эти металлы требуют предварительного подогрева места реза до температуры от 200 до 400 °C.

Расположение мундштука по отношению к поверхности разрезаемого материала выбирается в зависимости от его толщины и составляет 30-50 мм, что больше даже сравнительно с резкой высоколегированных сталей.

Также по сравнению с раскроем сталей с высоким содержанием хрома и других легирующих элементов процесс протекает в 2-4 раза медленнее и сопровождается повышенным расходом флюса:

- при резке меди – в 8-12 раз;

- при резке латуни – в 4-8 раз.

Поверхность реза не отличается высоким качеством, поэтому изделия впоследствии подвергаются механической обработке.

Алюминий режется этим способом довольно грубо.

- смесь железного (35-90 %) порошка с алюминиевым (10-65 %);

- состав на основе железного (50-55 %), алюминиевого (20-40 %) порошка и азотнокислого натрия (5-30 %).

Порезка бетона и железобетона

Помимо различных металлов резка кислородно-флюсовым копьем может применяться для бетона и различных ЖБИ толщиной до 1500 мм. От раскроя сталей процесс отличается тем, что необходимо использовать флюсы со значительно большей теплоэффективностью, поскольку бетон в кислороде не горит. Отлично подходит для этих целей смесь на основе 75-90 % железного и 10-25 % алюминиевого порошка. Для подачи флюса применяется внешняя схема.

В начале резки копье прижимается к поверхности материала, а в процессе работы его следует периодически вращать и перемещать возвратно-поступательными движениями. Также его допускается установить на специальной стойке, чтобы облегчить нагрузку, или держать в руках, если объем работы небольшой.

Области применения кислородно-флюсовой резки

Кислородно-флюсовая резка нашла широкое применение на металлургических предприятиях, заводах тяжелого машиностроения. Ее использование экономически оправдано при выполнении следующих работ:

- обрезка прибылей на стальных отливках;

- вырезания отверстий (леток) в сталеплавильных печах металлургического производства, которые служат для выпуска шлака, штейна или расплавленного металла;

- резка металлолома, неликвидов на копровых участках различных предприятий;

- поверхностная резка и разделка различных дефектов (шлаковые и песчаные включения, наплывы и т.п.) на поверхности отливок из высоколегированных сталей;

- ликвидация остатков шлака и стали (так называемых «козлов») в шлаковых камерах доменных, электрических и мартеновских печей;

- резка блюмов в холодном состоянии;

- прожигание отверстий в бетоне и железобетоне и их разделение.

Поскольку качество реза при кислородно-флюсовой резке относительно невысокое, данный метод применяется в основном в случаях, когда использование других способов раскроя экономически нецелесообразно либо просто невозможно.

Резка металлов и прожигание бетона кислородным копьем

В металлургии и строительстве нередко для прожигания металлических или железобетонных конструкций используется кислород. В этой статье рассмотрим, как осуществляется резка металлов кислородным копьем, а также специфику сверления бетонных изделий с применением точечного термического воздействия.

Как это работает

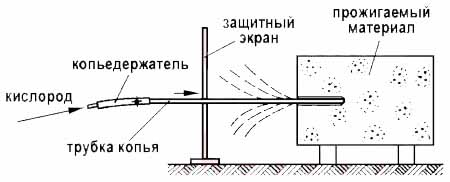

Приспособление для реализации данной технологии обладает очень простым устройством. Это стальная трубка подходящего диаметра, по которой подается кислород. Один конец трубки-копья подключается через вентиль и гибкий шланг к источнику O2, а второй прикладывается к обрабатываемой поверхности. Чтобы активировать пламя, рабочий конец нагревается до 1400 °С (для этого используется вспомогательный термоисточник, например газовый резак), после чего он начинает стремительно окисляться (гореть), повышая температуру до 2000 °С и поддерживая ее уже без стороннего нагрева. Для разжигания пламени O2 подается под низким давлением (около 1 атм), которое после образования устойчивого процесса повышается до рабочих показателей (5-6 атм).

Как отмечалось выше, резка кислородным копьем металлов и бетонных конструкций часто применяется в металлургической и строительной сферах. С помощью данного метода выполняют такие операции как:

- сверление металлических и ж/б изделий;

- отрезание скрапа;

- удаление прибыли литья;

- разделение плиты большой толщины.

Поскольку работа с O2 несет определенную опасность, такая резка должна выполняться с применением защитных средств: экрана, маски и специальной экипировки. Подробнее об особенностях эксплуатации данного газа и мерах предосторожности читайте в статье: Кислород технический: производство, эксплуатация и применение в промышленности.

Сверление и резка металлов кислородным копьем

После поджига и стабилизации пламени торец трубы прижимают к поверхности детали. Углубление в материал происходит за счет тепла, которое выделяется вследствие сгорания металла. Во время температурного воздействия необходимо периодически совершать трубой обратно-поступательные и вращательные действия для удаления образовавшегося шлака. В итоге получается отверстие круглой формы, размер которого обычно на 1-2 см больше диаметра трубки-копья.

В этом видео показан процесс сверления кислородным копьем:

Помимо сверления, подобная технология позволяет осуществлять раскрой детали. Для этих целей дополнительно применяется газовый резак, который предварительно делает канавку размером около 15 см, куда вводится копье. С помощью такого метода можно разрезать стальные болванки толщиной 2 м:

Резка крупных металлических деталей кислородным копьем

Во время рабочего процесса трубка-копье постоянно укорачивается, поэтому нуждается в периодической замене. Длина сгоревшей части в первую очередь зависит от характеристик обрабатываемого материала. К примеру, при прожигании чугуна на каждый метр углубления требуется около 20 м трубы (при этом расход O2 составляет 35 м³ на 1 м). Поэтому обработка чугунных изделий таким методом имеет невысокую производительность.

Прожигание бетонных конструкций

Как известно, бетон представляет собой смесь компонентов, каждый из которых имеет собственную температуру плавления. Так, керамзит оплавляется при 1100 °С, полевые шпаты – при 1400 °С, кремнезем – при 1700 °С, глинозем – при 2000 °С. При этом важно учитывать, что указанные материалы не окисляются под воздействием кислородной струи, то есть не поддерживают горение и не выделяют сами по себе тепло. Поэтому во время резки бетонного или ж/б изделия возникает необходимость в постоянном прижимании трубы с приблизительным усилием 30-50 кг. Поскольку при удалении расплавленной трубки поверхность очень быстро остывает, прожигать подобные неметаллические конструкции нужно без обратно-поступательных манипуляций, совершая лишь вращение в одну и другую сторону.

Прожигание (сверление) бетона кислородным копьем

Выполнять обработку бетона можно в любом положении, однако наиболее эффективным считается воздействие на поверхность снизу вверх. В этом случае шлак стекает между трубкой и стенкой отверстия под действием гравитационной силы, поэтому вероятность зашлаковывания невелика.

Увеличение мощности реза

Для повышения тепловой мощности внутрь трубки помещают пруток из низкоуглеродистой стали. Иногда его прихватывают сваркой с наружной стороны. Помимо улучшения процесса резки, такой подход позволяет сократить расход материала. Так же необходимо обратить внимание на качество используемого технического кислорода, которое имеет важное значение для эффективности процесса. Здесь Вы можете ознакомиться с типовыми объемами баллонов и формами поставки данного газа, соответствующего ГОСТ 5583 – 78 (чистота не менее 99,7%, 1ый сорт).

Еще более эффективным методом для увеличения мощности реза является применение мелкодисперсной железоалюминиевой смеси. При воспламенении такой порошок образует мощный факел длиной 5 см и температурой 4000 °С. В этом случае торец не прижимают к заготовке, а размещают на расстоянии 3-4 см с целью избегания закупорки отверстия шлаком.

Подводя итог, нужно отметить достаточную широту сферы применения кислородно-копьевой резки и сверления, особенно учитывая методику увеличения мощности с помощью вышеописанного метода, ввиду отличной производительности и минимальных требований к оборудованию. Данная технология может быть реализована практически в любых условиях, поскольку для этого необходимо иметь лишь стальную трубу и баллон, заправленный качественным O2 высокой чистоты.

Резка кислородным копьем, подводная и электрокислородная

Резка кислородным копьем

Резка кислородным копьем заключается в прожигании (сверлении) в металле отверстий струей кислорода, подаваемого по стальной трубке, конец которой, примыкающий к прорезаемому металлу, нагрет до температуры воспламенения в кислороде. Другим концом трубка присоединяется к рукоятке с вентилем для кислорода.

До начала резки конец трубки нагревают до температуры воспламенения. Это осуществляется сварочной горелкой, электрической дугой с угольным электродом или пропусканием тока от сварочной установки через трубку и угольную пластинку, положенную на изделие, подлежащее сверлению. Разогретая угольная пластинка воспламеняется при подаче в трубку кислорода под давлением 1-2 кгс/см 2 и обеспечивает подогрев конца трубки до ее воспламенения. Затем давление кислорода повышают до 5-6 кгс/см 2 и конец трубки прижимают к прожигаемому изделию. Далее горение трубки и обрабатываемого металла осуществляется без какого-либо дополнительного источника тепла; по мере сгорания трубки и прожигания отверстия трубка подается вперед. Сгоревшая трубка заменяется новой.

Наибольшие трудности при сверлении кислородным копьем представляет удаление шлака из отверстия. Наиболее легко шлак удаляется при резке снизу вверх, когда шлак стекает под действием силы тяжести в просвет (зазор) между трубкой и стенками отверстия, которое имеет при этом больший диаметр, чем трубка. Хуже стекает шлак при наклонном расположении прожигаемого отверстия (снизу вверх), однако такое расположение при резке копьем является более удобным. Возможно выполнение резки и при горизонтальном расположении прожигаемого отверстия (рис. 126).

Для получения отверстий круглой формы копье в процессе резки поворачивают попеременно на пол-оборота в обе стороны.

Материалом копья являются трубки из низкоуглеродистой стали, лучше толстостенные, например 17 /8, 19 /6. Для уменьшения расхода трубок и получения надлежащего проходного сечения для кислорода внутрь трубок закладываются сплошные проволоки диаметром около 5 мм.

Ориентировочные режимы резки кислородным копьем по данным МВТУ им. Баумана приведены в табл. 26.

Возможна флюсо-кислородная резка копьем. В этом случае внутрь стальной трубки вместе с кислородом подается порошкообразный флюс. При резке трубка диаметром V3-V2» не опирается на прожигаемый металл, а поддерживается на некотором расстоянии (50-100 мм) от изделия.

При резке копьем закаливающихся сталей для предотвращения образования трещин рекомендуется общий предварительный подогрев заготовки до 300° С. При резке углеродистых сталей с содержанием С менее 0,4% подогрев не нужен.

Резка копьем применяется для вырезки козлов в металлургическом производстве, удаления прибылей стального литья, образования осевых отверстий в поковках, глубоких отверстий при подрывных работах, отверстий в заготовках большой толщины для последующей разделительной кислородной резки и в других случаях. Находит применение и резка копьем изделий из железобетона.

Подводная кислородная резка

При выполнении судоремонтных, судоподъемных, аварийно-спасательных, восстановительных и строительных работ в ряде случаев применяется подводная кислородная резка.

Нагрев металла при резке под водой обеспечивается путем создания газового пузыря, оттесняющего воду как от пламени, так и от нагреваемого участка металла. В качестве газов для создания такого пузыря могут использоваться неконденсирующиеся в воде газы: азот, кислород, воздух, окись углерода и углекислый газ.

Газовый пузырь образуется под специальным колпаком, смонтированным на рабочем конце резака, в результате создания давления газов, превосходящего по величине гидростатическое давление на данной глубине. Необходимость применения высоких давлений (например, при глубине 15 м более 1,5 кгс/см 2 ) ограничивает применение ацетилена, поэтому в качестве горючих в этом случае используют водород или бензин.

Применение водородно-кислородного подогревательного пламени обеспечивает наилучшее качество резки под водой. Однако в связи с тем, что вода обусловливает весьма интенсивный тепло-отвод, мощность подогревательного пламени под водой должна быть в 5-10 раз больше, чем при резке на воздухе, с соответственным увеличением расхода горючего. Поэтому более удобным является использование в качестве горючего бензина.

Бензино-кислородные горючие смеси для резки под водой создаются без применения испарителей, которые себя в этих условиях не оправдали. Рациональным оказалось применение распылителей бензина (кислородом — по принципу моторного топлива), дающих устойчивое пламя. На рис. 127 представлена конструкция бензореза для резки под водой.

Для зажигания пламени под водой используются специальные электрические запалы, при помощи которых резчик путем замыкания запала на наконечник вызывает искры и воспламенение смеси. Для подводной резки применяется установка БУПР. Рампа кислородных баллонов, бачок с бензином, баллоны с азотом и пульт управления установки располагаются над водой. Техническая характеристика БУПР приведена в табл. 27.

Избыточный бензин, всплывая на поверхность воды, может воспламеняться, поэтому бензокислородная резка неприменима в мелких водоемах и замкнутых пространствах.

Кислородная резка с подогревательным пламенем может использоваться под водой для разделения сплошного металла и пакетов. При суммарной толщине металла до 30 мм можно применять электродуговую резку плавящимся электродом, хотя качество реза при этом значительно хуже. Пакеты также можно прорезать и способом подводной электрокислородной резки, получившим значительное развитие и применение в последнее время.

Электрокислородная резка

Принцип электрокислородной резки заключается в использовании подогревающего действия электрической дуги, горящей между полым стержневым электродом и разрезаемым изделием, и сжигании нагретого металла кислородом, поступающим под необходимым давлением по осевому каналу электрода. Держатель, который применяется в этом случае, обеспечивает электрический контакт с электродом и подачу кислорода.

Для электрокислородной подводной резки применяются как плавящиеся, так и неплавящиеся электроды.

Плавящиеся электроды изготовляются из трубок с наружным диаметром 8 мм, толщиной стенок 2-2,5 мм и длиной около 400 мм. На поверхность такой трубки наносится водоупорное покрытие, которое при плавлении электрода образует чехол, позволяющий опирать электрод на разрезаемое изделие в процессе резки.

Процесс является удобным для работы под водой, в связи с тем, что у водолаза при этом занята только одна рука, но требует большого расхода электродов (

1 шт/мин) и значительного вспомогательного времени на их смену (около 1 мин/шт). В настоящее время имеются специальные установки для подводной резки, обеспечивающие автоматическое снятие напряжения с держателя при гашении дуги, выключение и включение кислорода в зависимости от горения или перерыва в горении дуги.

Для электрокислородной подводной резки разработаны карборундовые электроды, которые могут проработать без замены до 40 мин. Однако электрокислородная резка карборундовыми электродами позволяет резать металл толщиной только до 15 мм.

Электрокислородная резка в некоторых случаях применяется не только под водой, но и в обычных условиях. Так, например, при резке на воздухе в качестве неплавящегося электрода могут применяться угольные, а лучше графитовые электроды. Кислород, проходящий по осевому каналу такого электрода, приводит к воспламенению углерода вблизи нагретого дугой конца, что, в свою очередь, подогревает струю кислорода. Поэтому оказывается возможным выполнять резку даже при прерывистом горении дуги, причем в период отсутствия дуги металл толщиной около 10-12 мм можно прорезать непосредственно кислородной струей на длине реза около 150 мм.

Электрокислородная резка не обеспечивает такого высокого качества кромок, как газокислородная, и поэтому применяется только там, где не требуется чистоты реза и где имеются затруднения с горючим для газовой резки. В последнее время находит применение способ электровоздушной резки, когда расплавляемый дугой металл выдувается струей воздуха, подаваемого под соответствующим давлением. В настоящее время для резки, особенно цветных металлов, широкое применение находит механизированная (реже ручная) плазменная резка выплавлением.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Термическое копье — простой резак, который плавит даже камень

Так возникла идея термического копья. Чтобы раскалить железо, такое копьё будет использовать чистый кислород, благодаря которому будут создаваться температуры, способные плавить камень, не говоря уже о гайках или болтах!

Материалы.

— Кислородный баллон

— Мягкий силиконовый воздушный шланг 4Х6 мм

— Трубка от тормозной системы

— Стальная вата.

Термическое копьё генерирует ту же самую химическую реакцию, только вместо мелко сплетённых металлических нитей и низкой концентрации кислорода в нём применяется гораздо более плотная металлическая трубка. используемая как горючее. Малая плоскость поверхности на острие копья компенсируется подачей чистого кислорода через трубку для разжигания пламени.

Промышленные версии термических копий обычно питаются кислородом за счёт большой ацетиленово-кислородной горелки.

Чтобы сохранить мобильность прибора, автор использует в качестве источника кислорода имеющийся в распоряжении кислородный небольшой баллон.

На баллон надета специальная насадка, позволяющая подсоединить его к какой-либо другой ёмкости или системе, в данном случае это будет обычная виниловая трубка на ¼ дюйма.

Автор предостерегает своих читателей от попыток самостоятельно модифицировать баллон, так как это может привести к его разгерметизации и возгоранию!

Теперь, чтобы зажечь стальную трубку даже в среде с чистым кислородом, потребуется источник воспламенения с действительно очень высокой температурой. Для этого на производстве и используют ацетилено-кислородной горелки, чтобы инициировать воспламенение.

Автор находит замену этой громоздкой технологической конструкции. На основе полученного прежде опыта, он приходит к мысли, что в качестве такого источника возгорания металла может выступить и стальная вата, о которой шла речь выше.

Автор берёт небольшое её количество, скручивает в тонкий жгут и заправляет внутрь металлической трубки. В таком виде стальные нити очень легко воспламеняются, и если на тот момент, когда нити начнут уже тлеть, начать медленно подавать на них чистый кислород, температура станет настолько высокой, что легко разогреет копьё.

Спасибо автору за идею простого, но полезного приспособления для разрезания металлов!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Резка бетона: кислородно-копьевое сверление. Гидроабразивный метод. Алмазная резка. Выбор диска для болгарки

Как это работает

Приспособление для реализации данной технологии обладает очень простым устройством. Это стальная трубка подходящего диаметра, по которой подается кислород. Один конец трубки-копья подключается через вентиль и гибкий шланг к источнику O2, а второй прикладывается к обрабатываемой поверхности. Чтобы активировать пламя, рабочий конец нагревается до 1400 °С (для этого используется вспомогательный термоисточник, например газовый резак), после чего он начинает стремительно окисляться (гореть), повышая температуру до 2000 °С и поддерживая ее уже без стороннего нагрева. Для разжигания пламени O2 подается под низким давлением (около 1 атм), которое после образования устойчивого процесса повышается до рабочих показателей (5-6 атм).

Как отмечалось выше, резка кислородным копьем металлов и бетонных конструкций часто применяется в металлургической и строительной сферах. С помощью данного метода выполняют такие операции как:

- сверление металлических и ж/б изделий;

- отрезание скрапа;

- удаление прибыли литья;

- разделение плиты большой толщины.

Поскольку работа с O2 несет определенную опасность, такая резка должна выполняться с применением защитных средств: экрана, маски и специальной экипировки. Подробнее об особенностях эксплуатации данного газа и мерах предосторожности читайте в статье: Кислород технический: производство, эксплуатация и применение в промышленности.

Сверление и резка металлов кислородным копьем

После поджига и стабилизации пламени торец трубы прижимают к поверхности детали. Углубление в материал происходит за счет тепла, которое выделяется вследствие сгорания металла. Во время температурного воздействия необходимо периодически совершать трубой обратно-поступательные и вращательные действия для удаления образовавшегося шлака. В итоге получается отверстие круглой формы, размер которого обычно на 1-2 см больше диаметра трубки-копья.

В этом видео показан процесс сверления кислородным копьем:

Помимо сверления, подобная технология позволяет осуществлять раскрой детали. Для этих целей дополнительно применяется газовый резак, который предварительно делает канавку размером около 15 см, куда вводится копье. С помощью такого метода можно разрезать стальные болванки толщиной 2 м:

Резка крупных металлических деталей кислородным копьем

Во время рабочего процесса трубка-копье постоянно укорачивается, поэтому нуждается в периодической замене. Длина сгоревшей части в первую очередь зависит от характеристик обрабатываемого материала. К примеру, при прожигании чугуна на каждый метр углубления требуется около 20 м трубы (при этом расход O2 составляет 35 м³ на 1 м). Поэтому обработка чугунных изделий таким методом имеет невысокую производительность.

КИСЛОРОДНО-ФЛЮСОВАЯ КОПЬЕВАЯ РЕЗКА

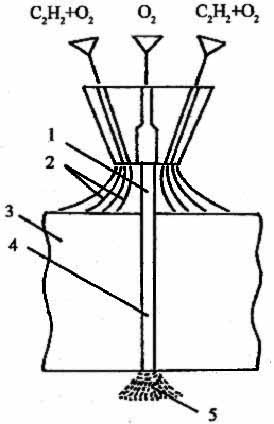

Кислородно-флюсовое копье

Кислородно-флюсовая пробивка отверстий является совокупностью обычной техники кислородной пробивки с кислородно-флюсовым процессом; этот способ отличается от кислородно-флюсовой разделительной резки, тем что резак заменен специальным держателем, снабженным тонкостенной трубкой из малоуглеродистой стали соответствующей длины, через которую подают кислород и флюс, и используется для сверления и резки таких материалов и изделий, обработка которых ранее из-за их размера и жароустойчивости считалась невозможной или неэкономичной.

Для осуществления этого процесса необходимы кислород высокого давления, сжатый воздух или азот, трубчатое копье, флюсопитатель, копьедержатель, редуктор и шланги.

Флюсопитатели служат для подачи флюса в режущую струю. Азот или воздух от баллона или компрессора по шлангу поступает на вход редуктора, который установлен на флюсопитателе. Нажимным винтом редуктора устанавливается рабочее давление во флюсопитателе в пределах 0,5 — 1,0 кгссм2, которое контролируется по манометру на редукторе. С выхода редуктора флюсонесущий газ подается под уплотнительную крышку бачка, создавая давление над порошком, и в циклонную камеру. Из циклонной камеры смесь флюсонесущего газа и порошка через выходной штуцер и рукав поступает в копьедержатель, а затем через копье в зону пробивки отверстий или реза. Количество флюса, подаваемого в копьедержатель, определяется величиной давления в бачке и зазором в циклонной камере.

Копьедержатель состоит из держателя трубы с фиксирующими винтами, смесителя, инжектора, корпуса с вентилями подачи.

В качестве копья рекомендуется применять трубу по ГОСТ 3262 или ГОСТ 8734 с наружным диаметром 16 мм, длиной от 3 до 6 м. Длина трубы зависит от местных условий работы. При необходимости изготовления очень глубоких отверстий можно одновременно работать двумя или несколькими трубками.кислорода и флюса, плотнительных колец, штуцеров подачи кислорода и порошка, клапана с разрывной мембраны.

Практика резки кислородно-флюсовым копьем

Для начала пробивки отверстий необходимо нагреть выходной конец трубы газовой горелкой или резаком до температуры воспламенения. Предварительный подогрев места начала реза не требуется. Конец трубки копья должен находиться на расстоянии 50-150 мм от поверхности обрабатываемого изделия. При меньшем расстоянии увеличивается интенсивность сгорания трубки. Расплавленный металл вытекает из отверстия в виде жидкотекучего шлака. При горизонтальном сверлении рекомендуется пробивать отверстие и держать копье под углом 5-100, чтобы облегчить вытекание шлака. Кислородно-флюсовым копьем производят разделительную резку, перемещая его конец с одной стороны изделия на другую.

Кислородно-флюсовая пробивка отверстий копьем в металлургической промышленности

Обработка копьем отливок большого сечения

При помощи кислородно-флюсового копья можно удалять прибыли и литники с отливок из нержавеющей и малоуглеродистой сталей. Применяя копье, с поверхности отливок можно удалять песочины и другие дефекты.

Удаление из печи «козлов»

«Козлами» обычно называют остатки железа и стали в шлаковых камерах открытых мартеновских печей, металла и шлака в доменных, электрических печах и т.д. Эти «козлы» постепенно увеличиваются, и их нужно регулярно удалять из печи. Часто в их состав входят жаропрочные шлаки и цемент. Удаляют «козлы» с помощью кислородно-флюсовой резки копьем.

Пробивка леток в печах

Летки в доменных и сталеплавильных печах могут быть вскрыты в минимальное время кислородно-флюсовым копьем. Трубку копья для облегчения работы сгибают по плавной кривой. Такая форма не снижает эффективности копья. Давление кислорода обычно поддерживают приблизительно до 7 кгс/см2.

Пробивка копьем жаропрочных материалов Кислородно-флюсовая резка применяется для разделения или сверления бетона и других жаропрочных материалов, особенно в тех случаях, когда не допускается шума и вибраций, вызываемых пневматическим инструментом и обычным сверлением. Для повышения температуры и мощности пламени обычно смешивают железный и алюминиевый порошки. Процесс при этом протекает медленнее, чем, например, пробивка чугуна, но кислорода и флюса расходуется больше. Расход жаростойких материалов при резке копьем изменяется в широких пределах в зависимости от состава материала и условий работы.

Прожигание бетонных конструкций

Как известно, бетон представляет собой смесь компонентов, каждый из которых имеет собственную температуру плавления. Так, керамзит оплавляется при 1100 °С, полевые шпаты – при 1400 °С, кремнезем – при 1700 °С, глинозем – при 2000 °С. При этом важно учитывать, что указанные материалы не окисляются под воздействием кислородной струи, то есть не поддерживают горение и не выделяют сами по себе тепло. Поэтому во время резки бетонного или ж/б изделия возникает необходимость в постоянном прижимании трубы с приблизительным усилием 30-50 кг. Поскольку при удалении расплавленной трубки поверхность очень быстро остывает, прожигать подобные неметаллические конструкции нужно без обратно-поступательных манипуляций, совершая лишь вращение в одну и другую сторону.

Прожигание (сверление) бетона кислородным копьем

Выполнять обработку бетона можно в любом положении, однако наиболее эффективным считается воздействие на поверхность снизу вверх. В этом случае шлак стекает между трубкой и стенкой отверстия под действием гравитационной силы, поэтому вероятность зашлаковывания невелика.

Увеличение мощности реза

Для повышения тепловой мощности внутрь трубки помещают пруток из низкоуглеродистой стали. Иногда его прихватывают сваркой с наружной стороны. Помимо улучшения процесса резки, такой подход позволяет сократить расход материала. Так же необходимо обратить внимание на качество используемого технического кислорода, которое имеет важное значение для эффективности процесса. Здесь Вы можете ознакомиться с типовыми объемами баллонов и формами поставки данного газа, соответствующего ГОСТ 5583 – 78 (чистота не менее 99,7%, 1ый сорт).

Еще более эффективным методом для увеличения мощности реза является применение мелкодисперсной железоалюминиевой смеси. При воспламенении такой порошок образует мощный факел длиной 5 см и температурой 4000 °С. В этом случае торец не прижимают к заготовке, а размещают на расстоянии 3-4 см с целью избегания закупорки отверстия шлаком. Подводя итог, нужно отметить достаточную широту сферы применения кислородно-копьевой резки и сверления, особенно учитывая методику увеличения мощности с помощью вышеописанного метода, ввиду отличной производительности и минимальных требований к оборудованию. Данная технология может быть реализована практически в любых условиях, поскольку для этого необходимо иметь лишь стальную трубу и баллон, заправленный качественным O2 высокой чистоты.

Сущность процесса резки металлов кислородом.

Процесс разрезания металлоизделий кислородом представляет собой интенсивное окисление металла до жидкого состояния и последующего удаления расплавленной части струей газа (кислорода).

Процесс резки начинается с того, что поверхность разрезаемого изделия нагревается до такой температуры, при которой металл начинает воспламеняться в кислороде. Температура для разных материалов варьируется в диапазоне 1050-1200 градусов Цельсия. Когда такая температура достигается, подается кислород, в итоге металл начинает гореть (не плавиться). Нагрев металла осуществляется газокислородным пламенем, который получают с помощью специальных горючих газов. При таком способе резки обычно используют пропан, ацетилен, природный и прочие газы, а также пары керосина или бензина.

Заметим, что сначала нагревают небольшой участок изделия, а потом только подают струю кислорода и начинают перемещать резак. Таким образом, образовавшийся в верхней части расплав, перемещаясь, расплавляет металл по всей глубине.

Что касается количества используемого для этих целей кислорода, отметим, что килограмм железа требует для разрезания порядка 0,29-0,38 м 3 газа. Но это в теории. На практике это значение может быть выше, так как газ требуется для того, чтобы выдуть жидкий металл из реза, кроме того происходит утечка кислорода в окружающую среду.

Заметим, что для разрезания металла всегда используется только технический кислород, чистота которого составляет порядка 98,8-99,7 процентов. Чем ниже процент чистоты кислорода, тем большее его расходуется во время разрезания металла. Кстати, увеличивается и время, необходимое для осуществления данного процесса. Специалисты не рекомендуют использовать кислород с чистотой ниже 98 процентов, так как качество реза будет недостаточно высоким, к тому же образованный таким способом шлак будет сложно удалить.

Отметим, что кислородной резки могут подвергаться не все металлы. Обычно таким способом разрезают железо, титан, марганец и пр. Другие виды возможно резать при использовании дополнительных материалов.

Копьевая резка металла

- Главная

- Новости

- Сварочное оборудование

- Промышленность

- Виды и способы сварки

- Вопрос-ответ

- Новости от партнеров

- Газосварщик

- Контакты

- Рекламодателям

- Карта сайта

Main Menu

- Сварочные работы

- Сварочные инверторы

- Способы дуговой сварки

- Сварочные машины и приспособления

- Сварочные провода и электроды

- Флюсы для сварки сталей

- Техника ручной сварки

- Производительные методы сварки

- Внутренние напряжения и деформации

- Сварка под слоем флюса

- Сварка сталей

- Сварка чугуна

- Сварка цветных металлов

- Контроль сварочных работ

- Техника безопасности

- Контактная сварка

- Стыковая сварка

- Точечная сварка

- Рельефная и шовная сварка

- Контроль качества сварки

- Сварка пластмасс

- Газовая сварка

- Другие виды сварки

- Сварка в защитных газах

- Классификация способов сварки

- Резка металлов

- Автоматическая сварка

- Сварка трубопроводов

Резка кислородным копьем

Сущность процесса резки копьем заключается в прожигании в металле отверстия струей кислорода.

Сущность процесса резки копьем заключается в прожигании в металле отверстия струей кислорода.

Прожигание осуществляется с помощью специального устройства, называемого копьем. Копье представляет собой изогнутую под углом стальную трубку длиной около 1 м и диаметром 25 мм. На одном конце трубки находится ниппель, к которому присоединяется резиновый шланг, идущий от батареи кислородных баллонов, а на другом конце навернута переходная муфта. К муфте присоединяется толстостенная стальная трубка-копье с внутренним диаметром 5—8 мм в зависимости от толщины прожигаемого металла.

На конце стальной трубки имеется муфта 5, к которой привертывается отрезок трубки такого же диаметра. Этот отрезок заменяется по мере его сгорания. Иногда внутрь него закладывают стальную проволоку. Диаметр прожигаемого отверстия получается равным 40 — 50 мм.

Порядок резки копьем следующий. Место, где выжигается отверстие, и конец копья перед резкой должны быть подогреты сварочной горелкой, угольной дугой или каким-либо другим источником тепла. После подогрева в трубку-копье, конец которой прижат к поверхности прорезаемого металла 6, пускают кислород под давлением 5 — 6 ат. Кислород, попадая на нагретый металл, прожигает его. Теплом сгорающего металла подогреваются нижележащие слои металла, трубка-копье постепенно подается в прожигаемое отверстие и подводит кислород к нижележащим слоям.

Порядок резки копьем следующий. Место, где выжигается отверстие, и конец копья перед резкой должны быть подогреты сварочной горелкой, угольной дугой или каким-либо другим источником тепла. После подогрева в трубку-копье, конец которой прижат к поверхности прорезаемого металла 6, пускают кислород под давлением 5 — 6 ат. Кислород, попадая на нагретый металл, прожигает его. Теплом сгорающего металла подогреваются нижележащие слои металла, трубка-копье постепенно подается в прожигаемое отверстие и подводит кислород к нижележащим слоям.

Проволока, заложенная в трубку-копье, сгорая, увеличивает количество тепла, развивающегося при резке. В процессе резки шлак вытекает через зазор между копьем и стенками образующегося отверстия. Для лучшего удаления шлака рекомендуется производить резку снизу вверх в наклонном или в вертикальном положении. Резка копьем применяется для отрезки прибылей стального литья, для прорезывания отверстий в полых валах и выжигания внутри контура толстой плиты отверстий, необходимых для начала разделительной резки и т. д.

Проволока, заложенная в трубку-копье, сгорая, увеличивает количество тепла, развивающегося при резке. В процессе резки шлак вытекает через зазор между копьем и стенками образующегося отверстия. Для лучшего удаления шлака рекомендуется производить резку снизу вверх в наклонном или в вертикальном положении. Резка копьем применяется для отрезки прибылей стального литья, для прорезывания отверстий в полых валах и выжигания внутри контура толстой плиты отверстий, необходимых для начала разделительной резки и т. д.

1. В чем сущность процесса кислородной резки?

2. Как влияют различные примеси в стали на ее резку кислородом?

3. В каком положении должен быть резак в начале резки и в процессе резки’

4. Как производится ручная кислородная резка стали малой толщины?

5. Как производится резка стали большой толщины и резка пакетов?

6. Как производится резка профильной стали?

7. В чем сущность процесса поверхностной резки?

8. Каким способом производят резку чугуна, нержавеющей стали и цветных металлов и в чем сущность этого способа?

9. Какова область применения автоматической и полуавтоматической кислородной резки?

10. Каким путем можно уменьшить деформации вырезаемых деталей?

11. Как устроены резаки, работающие на ацетилене и газах-заменителях?

12. Какие могут быть неполадки в работе резаков и способы их устранения?

13. Как устроен керосинорез?

14. Какие специальные резаки вы знаете, как они устроены и как работают?

15. Каково устройство и назначение приборов ПП и ППВ?

16. Каково устройство и принцип работы станков АСП-1М и ACIII-2?