Литье стали в домашних условиях

Литье стали в домашних условиях

Как расплавить железо в домашних условиях

Так как для расплавления железа в домашних условиях требуется источник тепла с высокой температурой, конструкцию самодельной печи выбирают исходя из этого условия. Она должна соответствовать требованиям экологической безопасности, не занимать много места в мастерской или гараже. Этим требованиям в полной мере отвечают установки, в которых даже тугоплавкий металл плавится электрическим током.

Делаем печь для плавки металла

Если есть свободное место для размещения, делают стационарную печь на солярке или угле из шамотного кирпича. Для подачи воздуха потребуется установка вентилятор. Компактная электропечь создает температуру до 3000⁰C за счет протекания тока между двумя электродами через слой углеграфитового порошка. В ней ведется плавка небольших порций любых металлов. Недостатком считается длительный период нагрева до температуры плавления и необходимость ручного переворачивания металла для равномерного прогрева.

Индукционная печь нагревает металл по всему объему за счет наведения в нем вихревых токов магнитным полем катушки (индуктора), подключенной к генератору. К достоинствам относят:

- равномерное и быстрое нагревание металла;

- высокий КПД, так как нагревается только объект плавки, а не детали установки;

- нет испарения легирующих добавок:

- перемешивание металла, когда идет плавка, происходит естественным путем;

- регулирование температуры нагрева;

- за счет высокой производительности возможна плавка небольших порций расплавленного металла через короткие отрезки времени;

- плавка проводится в соответствии с требованиями экологической безопасности.

Из недостатков следует отметить:

- более низкую температуру шлака по сравнению с металлом, так как в нем не наводятся вихревые токи;

- при плавке возможны затруднения при удалении серных и фосфорных примесей из некоторых видов металла.

В зависимости от места расположения нагреваемого объекта индукционные установки бывают:

- Канальными, когда емкости, где происходит плавка металла, сделаны в виде каналов, которые установлены вокруг катушки с внутренним сердечником. Применяются на промышленных предприятиях, когда нужна плавка больших объемов чугуна, стали, цветных металлов.

- Тигельными со съемной емкостью из жаропрочного материала ― тигля, который помещается внутрь катушки. Такая конструкция получается компактной и удобной для домашнего применения.

Готовую индукционную печь можно купить или при наличии навыков работы с электроникой сделать своими руками.

Самодельная тигельная установка обойдется на порядок дешевле.

Генератор собирают по транзисторной или ламповой схеме, либо подключают индуктор к сварочному инвертору. При изготовлении самодельной установки следует учитывать, что на продолжительность переплавки металла влияют:

- мощность и частота генератора;

- величина потерь вихревых токов;

- помехи от близкорасположенных металлических предметов.

Индукционная печь из сварочного инвертора

Такой вариант прост для самостоятельного изготовления и безопасен при эксплуатации, так как инверторы оснащены защитой от короткого замыкания, перегрузки, перегрева. Для сборки печи достаточно сделать индукционную катушку. Ее наматывают медной трубкой с тонкими стенками диаметром 8 — 10 мм на цилиндрическом шаблоне с шагом 5 — 8 мм. Число витков, от 7 до 12, выбирают в зависимости от параметров инвертора. Следует учитывать, что при низком сопротивлении индуктора плавка будет часто прерываться из-за срабатывания защиты от перегрузки.

Готовую катушку устанавливают на жаростойкую поверхность или помещают в корпус из графита либо текстолита. Если использовать токопроводящий материал, плавка будет выполняться дольше, так как часть энергии магнитного поля будет тратиться на проход вихревых токов через стенки корпуса. Для подключения сварочного инвертора устанавливают розетку, выдерживающую максимальный ток, потребляемый оборудованием.

Корпус инвертора должен быть заземлен.

Индукционная печь на транзисторах

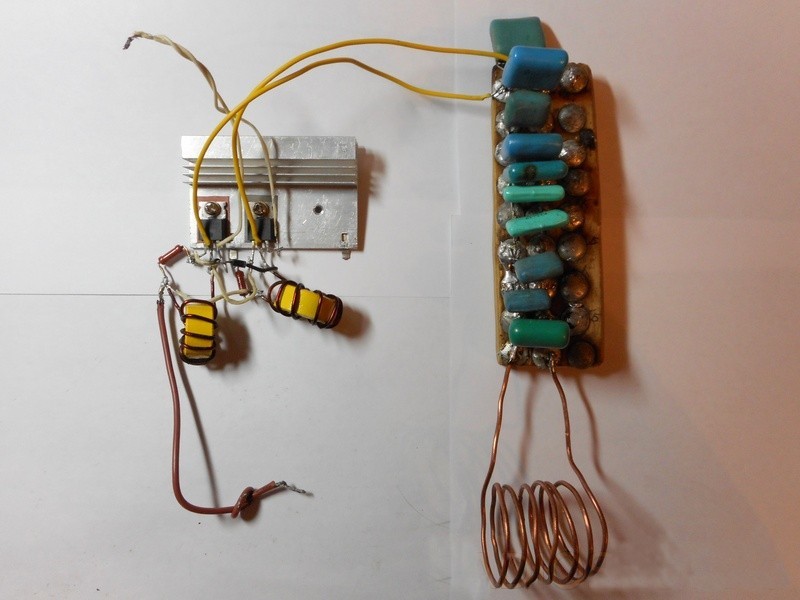

Несложную по схеме печь для плавки металла на транзисторах можно собрать из доступных деталей:

- двух полевых транзисторов IRFZ44V;

- пары диодов UF4007 (допускается замена на UF4001);

- двух резисторов номиналом 470 ОМ, 1 Вт;

- нескольких пленочных конденсаторов с рабочим напряжением 250 В, чтобы суммарная емкость была 4,7 мкФ;

- медного провода с эмалевой изоляцией диаметром 1,2 и 2 мм;

- двух ферритовых колец для дросселей (покупают в магазине радиотоваров или снимают со старых компьютерных блоков питания).

Сборку проводят в следующем порядке:

- Поскольку транзисторы, когда идет плавка, будут сильно греться, их устанавливают на радиаторах. Чем больше площадь охлаждения, тем лучше. При размещении на общем радиаторе транзисторы изолируют от поверхности пластиковыми прокладками с высокой теплопроводностью.

- Дроссели наматывают проводом 1,2 мм на ферритовых кольцах. 7 — 15 витков равномерно укладывают по окружности на одинаковом расстоянии друг от друга.

- Пленочные конденсаторы спаивают параллельно в батарею;

- Индукционную катушку наматывают проводом 2 мм на шаблоне диаметром немного больше чем у тигля. После 7 — 8 витков оставляют концы для подключения к генератору.

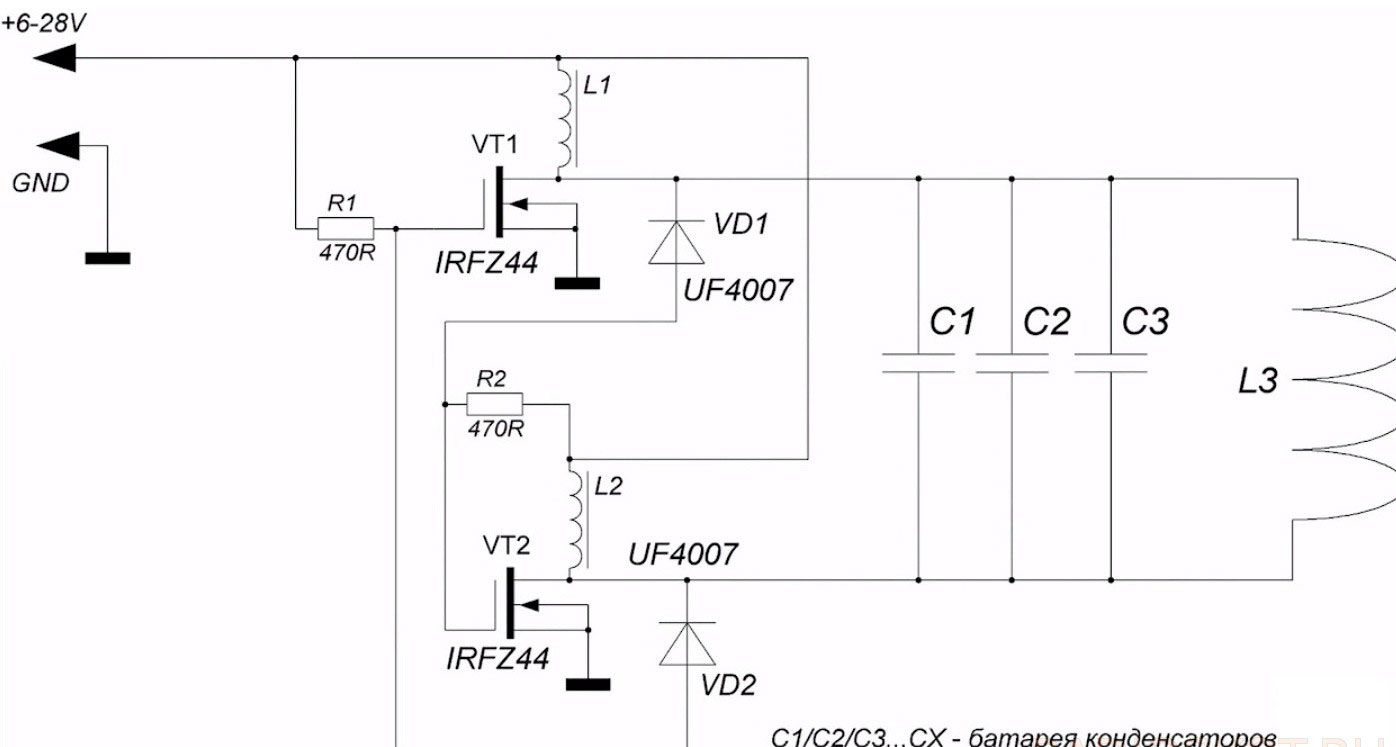

- Подготовленные детали устанавливают на плату и соединяют между собой как показано на схеме:

Напряжение подают с 12-тивольтового аккумулятора емкостью 7,2 А/час. При нагрузке 10 А в рабочем режиме заряда хватит на 30 — 40 минут плавки. Аккумулятор можно заменить источником питания, подключаемого к электросети, с выходным напряжением 10 — 20 В и током не меньше 10 А. При желании для установки делают корпус из термостойкого диэлектрического материала. Для регулирования мощности меняют количество витков катушки и/или ее диаметр. Но проще сделать несколько сменных индукторов с разными параметрами.

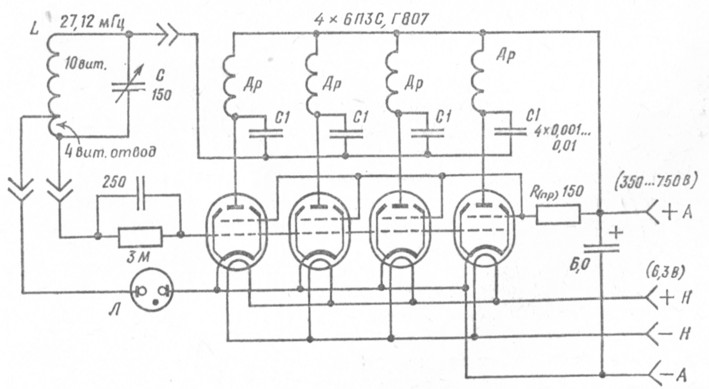

Индукционная печь на лампах

Когда требуется плавка большего объема металла, для увеличения мощности индукционной установки собирают ламповый генератор по схеме на рисунке.

На индуктор L подается ток частотой 27,72 МГц. Выходную мощность генератора регулируют переменным конденсатором за счет изменения частоты. Для сборки печи нужно запастись:

- четырьмя электронными лампами (тетродами) 6L6 или заменить на 6П3, Г807;

- четырьмя дросселями Др с индуктивностью 100 — 1000 мкГн;

- четырьмя конденсаторами емкостью 0,001 мкФ;

- неоновой лампочкой для сигнализации о готовности печи к работе;

- переменным конденсатором емкостью 25 — 150 пФ;

- медной трубкой диаметром 10 мм.

Сборку проводят в следующем порядке:

- Из медной трубки делают спираль диаметром 80 — 150 мм из 15 витков с шагом 5 мм. Тигель, в котором будет собираться расплавленный металл, должен свободно входить внутрь индукционной катушки.

- Делают корпус для размещения установки из не электропроводного материала, способного выдерживать высокую температуру нагретого воздуха или из листового металла. Но тогда необходимо обеспечить надежную тепловую и электрическую изоляцию стенок от деталей.

- Из ламп, конденсаторов, дросселей собирают 4 каскада, соединенных параллельно.

- Неоновую лампочку и переменный конденсатор устанавливают на переднюю стенку корпуса и подключают к схеме.

Охлаждение

При работе на большом токе, например, при плавке стали в домашних условиях, активные элементы индукционной печи могут перегреться и выйти из строя. На заводских моделях для защиты от перегрева установлены охлаждающие системы с принудительной циркуляцией воды или антифриза. Можно, конечно, сделать такую систему и в домашних условиях, но придется потратиться больше, чем стоит печь.

Так как плавка на дому непродолжительна по времени для охлаждения самодельной установки достаточно обычного вентилятора. Но ставить его нужно на некотором удалении. Иначе КПД печи снизится, так как часть мощности будет тратиться на вихревые токи через обмотку электродвигателя и металлические детали вентилятора.

Чтобы повысить эффективность охлаждения деталей схемы, на стенках корпуса просверливают вентиляционные отверстия.

Как плавить металл в домашних условиях

Металл помещают в чашку или тигель и переносят в печь. Сначала происходит плавка крупных кусков, затем добавляют маленькие. Мелкими стружками и опилками заполняют сразу всю емкость. Для получения отливок без вредных примесей и уменьшения потерь нужно знать, в чем плавить металл разных видов. Драгметаллы кладут в стеклянные ампулы от лекарственных растворов и плавят вместе с ними. Стеклянная корочка, которая образуется на поверхности отливок, растрескивается и осыпается после охлаждения водой. Цветные металлы плавят в железных емкостях, а сталь, чугун, железо в графитовых тиглях.

Чтобы получить сплав, сначала расплавляют компонент с самой высокой температурой плавления (медь), затем добавляют нужное количество легкоплавкого (олово, алюминий). Для улучшения характеристик стали плавку выполняют с флюсом, содержащим легирующие добавки. Для удаления пустот и неоднородностей после плавки железа в домашних условиях отлитые заготовки необходимо проковать. Их неторопливо расклепывают ударами небольшого молотка. Обработку выполняют несколько раз, чередуя нагрев до красного каления с охлаждением холодной водой.

Запрещена плавка дома магния, кадмия, цинка и его сплавов (цинковой латуни, мельхиора). Плавка контактов реле, пускателей, радиоэлектронных деталей может окончиться тяжелым отравлением. Содержание кадмия в них доходит до 50%, процесс выгорания которого сопровождается образованием ядовитого газа желтого цвета.

Меры безопасности

Приступая к эксплуатации самодельной печи, следует учитывать угрозы, которые возникают при плавке:

- Брызги расплавленного металла и нагретые части установки часто становятся причиной сильного ожога.

- На случай возгорания рядом с рабочим местом должно стоять ведро с холодной водой.

- Ламповую схему необходимо помещать в корпус, чтобы исключить возможность случайного прикосновения к деталям, на которые подано высокое напряжение.

- Зона действия электромагнитного поля не ограничена размерами корпуса. Поэтому, прежде чем начнется плавка, нужно снять все украшения из металла и подальше убрать электронные приборы. При нахождении рядом с печью мобильный телефон, цифровая камера, MP3 плеер могут выйти из строя. Людям с вживленным кардиостимулятором не рекомендуется находиться рядом с индукционной установкой, когда ведется плавка.

В домашней печи выполняется не только плавка, но также нагрев деталей перед лужением, формовкой, закалкой. Несмотря на простоту рассмотренных схем, самодельные индукционные установки по основным характеристикам не уступают заводским моделям бытового назначения. При необходимости их несложно настроить для решения конкретной задачи путем изменения параметров индукционной катушки и выходного сигнала генератора.

Плавка металла в домашних условиях

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Оборудование и материалы, которые понадобятся

Для того, чтобы произвести плавку металла необходимо купить следующие компоненты для изготовления:

- огнеупорный кирпич;

- гвозди;

- трансформатор;

- медный провод;

- графит;

- слюда;

- асбестовые и цементные плитки;

- газовая горелка;

- тигель.

Размеры будут варьироваться от желания собирающего ее. Лучше создать небольшую печь для переплавки металлов, если вы хотите ее использовать только для своих нужд. Вы потратите меньше времени на ее изготовление, и на разогрев ее будет тратиться малое количество киловатт. Если вы делаете ее на солярке или на угле, то не забудьте про установку теплоизоляции и поддува воздуха.

В электропечи плавятся такие металлы, как железо, никель, олово, медь. Напряжение на выходе в электропечи должно быть больше, а значит и расстояние между электродами будет увеличиваться. Щетки от электромотора подойдут вместо электродов.

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Самодельная муфельная печь

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Печь из колесного диска

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

Ни в коем случае нельзя плавить такие элементы, как кадмий, свинец или цинк. При выгорании они образуют ядовитый дым желтоватого цвета.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

Как расплавить железо в домашних условиях

Плавка металла в домашних условиях: оборудование, инструкция

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Плавка металла в домашних условиях

Оборудование и материалы, которые понадобятся

Для того, чтобы произвести плавку металла необходимо купить следующие компоненты для изготовления:

- огнеупорный кирпич;

- гвозди;

- трансформатор;

- медный провод;

- графит;

- слюда;

- асбестовые и цементные плитки;

- газовая горелка;

- тигель.

Размеры будут варьироваться от желания собирающего ее. Лучше создать небольшую печь для переплавки металлов, если вы хотите ее использовать только для своих нужд. Вы потратите меньше времени на ее изготовление, и на разогрев ее будет тратиться малое количество киловатт. Если вы делаете ее на солярке или на угле, то не забудьте про установку теплоизоляции и поддува воздуха.

В электропечи плавятся такие металлы, как железо, никель, олово, медь. Напряжение на выходе в электропечи должно быть больше, а значит и расстояние между электродами будет увеличиваться. Щетки от электромотора подойдут вместо электродов.

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Самодельная муфельная печь

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Печь из колесного диска

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

Ни в коем случае нельзя плавить такие элементы, как кадмий, свинец или цинк. При выгорании они образуют ядовитый дым желтоватого цвета.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

как расплавить в домашних условиях железо (10 грамм)

надо смотреть какую температуру развивают автономные газовые горелки Rothenberger, мож они прокатят, у нас продаются в Оби. Начет дуги — баловался когда то, правда напряжение было 12В при токе порядка 10А. Капельку железа расплавил так что в стекло вплавилось, но что то более массивное неразогреть — слишком большой градеинт температур будет, у краев еле красная, а у электродов испаряться и кипеть. разве что соорудить электролизер и водородным пламенем греть, только надо температуру уточнять.

Железо? Fe? Или какой другой металл? Свинец, олово — пожалуйста. Железо — никак. Другие температуры нужны.

железо плавится при температуре 1539С, можешь попробовать поджечь дом и кинуть в самое пекло кусочек железа может расплавится

С помощью ацетилено-кислородной горелки (применяют в автосервисах стройках) . или сорудить ТВЧ.

Сходить в ЖЭК к сварщикам.

Железо интереснее всего плавить термитом :-)) Делается это так: Берешь порошок алюминия ( Если есть краска «серебрянка» — примени её) и смешивается с пермангонатом калия (марганцовка, это хороший окислитель) 1:1. Температура горения будет достаточной даже чтобы расплавить сковородку. Поджигается эта смесь хорошим зарядом спичечного пороха или чем получше, просто спичкой его не подожжешь. Горит эта штука очень мощно, поэтому тщательно позаботься о безопасности, делай опыт на улице, не стой рядом (столб искр и огня будет больше метра) . Вообще-то когда термит используют для сварки например рельс — то с алюминием мешают кажется оксид железа, который плавясь восстанавливается в чистое железо, стекает и так сваривает рельсы. Но я так поняла, тебе нужно расплавить определенный кусок железяки? Тогда мой рецепт — то что надо. Да и Новый год на носу, железку расплавишь, заодно и фейерверк устроишь :-)))))))

Подскажите, как можно, грубо говоря в домашних условиях, расплавить железо?

Если именно железо ( Fe) , то невозможно. Где вы в домашних условиях найдете температуру более 1500 градусов.

в духовке, муфельной, токами высокой частоты, автогеном, электродом, хз какое у вас железо и сколько тонн

Популярные способы литья стали

Литье стали — это процесс, в результате которого образуются сплавы с разным химическим составом. Разработаны технологии, где в качестве сырья используется шихта, бывшие в употреблении металлические изделия и чугун. Получаемые заготовки соответствуют параметрам ГОСТа.

В процессе литья получаются изделия разного качества. Зависит это от способа изготовления. Важно, чтобы вредные примеси, которые дают сплаву хрупкость, уходили в отход. Происходит это за счет их окисления, при взаимодействии железа с кислородом.

Литье стали

Литье стали

История и суть технологии

В древние времена сталь получали в шахтных печах сыродутным способом. Для этого использовался древесный уголь. Железо добывалось из руды. Одновременно в качестве сырья использовались мелкие кусочки чугуна. Плавка проводилась в тиглях. Качество получаемого материала было высоким, но малопроизводительным. Однако именно таким способом получали дамасскую сталь.

Позже чугун перерабатывался при помощи кричного передела. Шло его рафинирование в кричном горле.

В 18 веке начала внедряться технология пудлингования. Исходным материалом так же выступал чугун. Недостатком технологии являлась низкая производительность.

Мартеновский способ производства был разработан в 19 веке. Он оказался настолько удачным, что применялся в течение 100 лет. И только затем в 50 годах его сменил кислородно-конвертерный процесс.

Значение стали в мировой индустрии

Сталь — это материал, который имеет первостепенное значение. Редкая конструкция может обойтись без него. Если сопоставить выплавку стали со всеми цветными металлами, то в общем объеме ее выпуск составляет 90 %. Индустриализация формирует постоянный спрос на такой материал. Он востребован в любой отрасли промышленности.

Без болтов, гаек, шайб или гвоздей не обойдется ни одно производство. Сталь используется в масштабных проектах. В первую очередь, это мосты, где базовую основу составляет металлический каркас. Без нее не обходится и авиация. Большое количество материала идет на прокладку рельс. Даже если изделие сделано из пластмассы или другого неметаллического материала, оно может иметь стальной скелет.

Определенные марки стали используют для производства воздуховодов, необходимые для вентиляционных систем. В качестве исходного материала используется листовая сталь.

Характеристика стали

Основой любой марки стали является железо и углерод. Количество последнего изменяется в пределах 0,1–2,14 %. Чем его содержание выше, тем качественнее сталь. Если количество углерода превышает 0,6 %, сплав называется высокоуглеродистым. Когда процент углерода превышает величину 2,14, материал называют чугуном.

При расплавлении стали в нее добавляются легирующие добавки, что изменяет механические свойства сплава. К ним относятся:

- хром;

- вольфрам;

- кобальт;

- титан;

- ванадий.

Важным элементом в легированном сплаве является хром. При его содержании свыше 12 %, материал приобретает антикоррозионные характеристики. Он носит название нержавейка.

При производстве стали избавиться от всех примесей невозможно, часть из них остается. К ним относятся:

- марганец;

- сера;

- кремний;

- фосфор.

Они ухудшают качество сплава. Их процентное содержание должно быть меньше.

Важной характеристикой сплава является его температура плавления. Находится она в диапазоне 1350–1521 градусов. Углерод и легирующие добавки влияют на увеличение этой величины. Необходимо точно знать показатели температуры, поскольку нагрев следует вести на 100–150 градусов выше допустимой.

Марганец

Марганец

Разновидность сталей

В зависимости от процентного содержания примесей, стали разделяются на такие виды:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Важной характеристикой является способность материала к свариванию. Зависит это от степени раскисления содержащихся примесей.

Классификация выглядит следующим образом:

- Спокойные. Примеси полностью раскисляются.

- Полуспокойные. Имеют схожие характеристики.

- Кипящие. Плохая способность к раскислению неметаллических элементов.

Кроме того, сталь классифицируется и по сфере использования:

Литье металлов в домашних условиях

Изготовить небольшую деталь сравнительно простой формы из легкоплавких цветных металлов и сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу любому мастеру-любителю…

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Формовочная земля состоит из 75 % чистого мелкого песка, 20 % глины и 5 % каменноугольной пыли. Все компоненты должны быть тщательно перемешаны до получения однородной массы.

Моделью для изготовления формы может служить как сама деталь, так и специальная модель, выполненная из дерева или иного материала. Если моделью для формовки служит уже сработанная в отдельных местах деталь (например, защелка замка автомобильной двери), то сработанные места наращивают шпатлевкой (желательно эпоксидной) до размеров новой детали. После полного затвердевания наращенные места обрабатывают напильником и зачищают шкуркой.

При формовке в нижнюю часть опоки насыпают формовочную землю и слегка ее утрамбовывают. Модель припудривают порошкообразным графитом или тальком и вжимают ее в землю наполовину. Размещают модель таким образом, чтобы выступы и другие ее части легко вынимались из формы и не разрушали ее. Землю в ящике снова посыпают графитом или тальком, на нижнюю часть опоки устанавливают верхнюю, совмещая фиксаторы с отверстиями. В неответственной части будущей детали ставят коническую пробку широкой частью кверху для формирования литника, через который расплавленный металл будут заливать в форму (рис. 2.5.2). После этого в опоку с избытком насыпают формовочную землю и хорошо ее утрамбовывают. Затем очень аккуратно вынимают пробку под литник, острым предметом снимают верхнюю часть формы и вынимают модель из нижней. На обеих частях формы должны быть углубления, которые точно отображают форму детали. Иногда приходится подправлять модель тонким гибким ножом, удаляя излишки формовочной земли или, наоборот, добавляя ее в том месте формы, где она прилипла к модели и вынулась вместе с ней. Если деталь длинная, то в одном ее конце устраивают литник, а в другом формируют отверстие, аналогичное

Рис. 2.5.2. Формовка металла

литниковому, но служащее для удаления воздуха из формы по мере заполнения ее расплавленным металлом. После подсыхания обеих половин формы, их соединяют и хорошо сжимают, чтобы не осталось щели между верхней и нижней частями. В результате получилась форма, готовая к заливке металлом.

Плавят металл в стальной или чугунной емкости, имеющей носик, через который расплавленный металл заливают в литниковое отверстие формы. В качестве печи используют небольшой горн или муфельную печь.

При плавлении цинка в посуду поверх металла целесообразно насыпать слой древесного угля, чтобы воспрепятствовать выгоранию металла.

После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах. Расплавленный металл заливать в форму необходимо непрерывной, но тонкой струёй, чтобы не происходило размывания формы.

После полного остывания металла форму разнимают и вынимают готовую деталь. Изделия, получаемые описанным методом, как правило, имеют шероховатую поверхность и нуждаются в дополнительной чистовой обработке.

Рассмотрим теперь технологию литья более сложную, чем предыдущая, но позволяющую получать изделия высокого качества и точности. Эта технология дает возможность отливать в домашних условиях технические изделия сложной формы, скульптуры, барельефы и прочее.

Модель будущего изделия изготавливают из воска, парафина или иного легкоплавкого материала, затем ее заформовывают в неразъемной жаростойкой массе. При незначительном нагревании или даже кипячении в воде восковую модель выплавляют из формы через отверстие (будущий литник), а в полученную форму заливают расплавленный металл. При тщательном формовании данный способ позволяет повторить в изделии мельчайшие элементы модели.

Изготовление модели.

Материал, применяемый для создания модели, должен иметь температуру плавления в пределах 50—90 град. С и плотность, меньшую, чем плотность воды, чтобы при выплавлении модели он беспрепятственно всплывал на поверхность. Этим требованиям лучше всего соответствует воск пчелиный, сплав одинаковых частей стеарина и парафина, зубопротезные воски: “Воск для базисов”, “Воск моделировочный”, “Воск для бюгельных работ”.

Если необходимо иметь точную форму, например ключ сложной конфигурации, то сначала с помощью оригинала изготавливают гипсовую форму, а уже в ней отливают восковую модель.

Процесс создания восковой модели мало чем отличается от изготовления отливки. Разница лишь в том, что для заливки гипса не нужна опока, ее с успехом заменит картонная коробка подходящих размеров.

Последовательность изготовления небольшой восковой модели следующая. Гипс разводят до консистенции жидкой сметаны, выливают его в коробку и, пока он не схватился, в него вдавливают модель-оригинал на половину ее высоты (рис. 2.5.3). Оригинал предварительно покрывают тонким слоем вазелина. Одновременно в гипс по краям коробки вдавливают на половину длины две спички, которые будут исполнять функции фиксаторов. После затвердевания гипса его поверхность, а также выступающие части спичек-фиксаторов покрывают равномерным тонким слоем вазелина и свежим раствором гипса заливают верхнюю часть коробки. Перед заливанием верхней части модели на ее край ставят металлическую вставку из толстой проволоки или гвоздя для образования литникового отверстия. После затвердевания гипса верхнюю часть отсоединяют от нижней с помощью тонкого ножа, вынимают оригинал и литниковую вставку, придают конусность верхней части литникового отверстия (для удобства при заливке воска), соединяют обе половины формы, ориентируясь на спички-фиксаторы, плотно сжимают. В результате имеем готовую форму для получения восковой модели. Расплавленную восковую массу заливают через литниковое отверстие в форму, и после охлаждения аккуратно вынимают. Если изделие неправильной формы и имеет большое количество выступов, то наряду с литниковым отверстием формируют одно или несколько тонких отверстий для выхода воздуха, вытесняемого расплавленным воском. С готовой модели аккуратно удаляют остатки литника и воздуховыводящих каналов, а также заусенцы.

Рис. 2.5.3. Последовательность изготовления восковой модели

Изготовление формы.

Готовую восковую модель формуют в огнестойкую форму, однако, перед этим к модели присоединяют литник, изготовленный из воска. Формовочная масса, которой заливают восковую модель, при литье изделия из алюминия и легкоплавких бронз (температура плавления 860—880 град.С) состоит из следующих компонентов (в массовых частях):

Медицинская промышленность выпускает составы “Силаур ЗБ” и “Силаур 9”, в которые входят высококачественные гипс и кремнезем. Эти препараты можно с успехом применять в качестве формовочной смеси.

Формовочную массу разводят водой до сметаноподобного состояния, после чего ею полностью заливают восковую модель. Для этого на дно емкости наливают небольшое количество массы, аккуратно устанавливают на нее восковую модель и постепенно заливают массу вокруг модели, контролируя отсутствие пузырьков воздуха. Полное затвердевание формы произойдет через 40—60 мин.

Если изделие планируют отливать из металла или сплава, температура плавления которого превышает 880 град.С, восковую модель предварительно обрабатывают слоем огнестойкой обмазки (толщина слоя примерно 1 мм), а уже затем заливают формовочной массой.

В качестве огнестойкой обмазки целесообразно применять средства “Силамин” и “Формалит”, выпускаемые медицинской промышленностью. В состав “Сила-мина” входят магнезитовый порошок, кварцевый песок, этилсиликат и в качестве затвердителя — раствор жидкого стекла. “Формалит” состоит из пылевидного кварца и этилсиликата. В случае отсутствия указанных средств восковую модель можно обработать смесью талька и водного раствора жидкого стекла (1 часть жидкого стекла и 3 части воды). Покрытую смесью восковую модель присыпают чистым кварцевым песком, затем опять покрывают смесью и присыпают песком. В общей сложности операцию повторяют 4—5 раз. Если отливаемое изделие достаточно велико и, следовательно, велик объем заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев самодельной огнеупорной обмазки. После того как обмазка высохнет, модель погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для закрепления. Теперь настал черед выплавки восковой модели из формы, образованной застывшей формовочной смесью. Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в верхней части формы, погруженной в воду, чтобы расплавленный воск мог свободно выходить наружу и всплывать на поверхность воды. Если отливаемая деталь имеет сложную поверхность, то в процессе кипячения необходимо многократно переворачивать форму для полного ее освобождения от воска. После удаления восковой массы внутри формы образуется полость, точно соответствующая модели. Перед заливкой металла форму необходимо прокалить в муфельной печи или горне. Сначала печь разогревают до 550—600 град. С, потом в нее кладут форму и поднимают температуру до 900 град. С. При этой температуре прокаливание длится 2—4 ч (в зависимости от массы формы).

После прокаливания форму охлаждают до комнатной температуры, если в нее заливают алюминиевые сплавы или чугун. Если же заливают латунь или бронзу, то форму охлаждают лишь до 500 град. С. Нержавеющую сталь заливают в форму, имеющую температуру 850 град. С.

Заливка металла.

В сравнительно большие формы расплавленный металл затекает под действием собственного веса, вытесняя находящийся там воздух. Но если отливка имеет маленькие размеры, то хорошего качества изделия добиться невозможно, так как воздух не позволяет жидкому металлу заполнить все полости формы. Преодолеть эту трудность можно, поместив форму в ручную центрифугу. Центробежная сила помогает вытеснить воздух и дает возможность металлу полностью заполнить все пустоты формы. Однако производить эту операцию необходимо быстро, пока металл находится в расплавленном состоянии.

Готовую отливку вынимают из формы, разрушая отливку. Затем механическим путем удаляют литник и каналы для отвода воздуха (если они есть). При необходимости готовое изделие подвергают косметической обработке.

Как правильно самому закалить металл и сталь в домашних условиях: нагрев и отпуск железа в масле своими руками

Процесс термической металлообработки кажется сложным. Но его можно провести даже дома, правда – с дополнительной подготовкой. Перед началом лучше почитать нашу статью о том, как правильно самому закалить деталь или сверло или вал в домашних условиях в масле.

Введение

Есть характеристика стали – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой.

Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Поэтому фактор очень важен при подборе нагрева. Так не каждый как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав.

Сплав имеет множество примесей. Среди них:

- Феррит. Это основополагающий элемент, которого больше всего. Он несет основные свойства, остальные вещества только увеличивают или уменьшают их.

- Перлит. Увеличивает твердость и прочность на растяжение и сжатие.

- Цементит. Химическая формулы – железо с углеродом. И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости.

- Графит. Высокоуглеродистые дамасские стали получаются при насыщении этой примесью в момент обработки методом ковки.

- Аустенит. Формируется в момент очень высокого нагрева. При этом увеличивается пластичность, а также исчезают магнитные свойства.

Если углерода в составе от 0% до 2,18%, то мы имеет дело со сталью – низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

- количество примесей;

- степень термальной обработки.

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Технологические нюансы: как правильно закаливать металл

Сама процедура включает в себя три шага – нагрев, выдержку и остывание. Оттого, какой результат вы хотите получить и на каком материале работаете, выбирают различные параметры: предел, продолжительность, а также способы охлаждения. Приведем таблицу с несколькими марками стали:

| Марка | Температура в градусах | Среда охлаждения |

| у9, у9а, у10, у10а | от 770 до 800 | вода |

| 85хф, х12 | от 800 до 840 | масло |

| хвт | от 830 до 830 | |

| 9хс | от 860 до 870 | |

| хв5 | от 900 до 1000 | |

| 9х5вф | от 1000 до 1050 | |

| р9, р18 | от 1230 до 1300 | селитра |

Есть две основные цели термообработки:

- повышение прочности – это необходимо для ножей, топоров, сверл и других инструментов, которыми обрабатывают твердые поверхности;

- увеличение пластичности изделия. Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

Как правильно закаливать металл и железо, если нет специальной печи для обжига? Применять паяльную лампу или развести обычный костер – его температура и продолжительность горения достаточно велики для того, чтобы выполнить работу, не превышающую бытовых нужд.

Охлаждение можно проводить различными способами. Если срочно нужно сбить нагрев на одном участке изделия, то можно воспользоваться направленной струей холодной воды. Водное, а значит быстрое, остывание необходимо для легированных и углеродистых сталей. После нагрева следует взять элемент щипцами (если это небольшой нож, топор) и поместить в заранее подготовленную емкость с жидкостью. При отпуске следует охлаждать постепенно – сперва водой, а затем маслом.

И третий вариант – постепенное остывание на свежем воздухе. Тоже эффективный способ, когда нужно оставить небольшой эффект пластичности. Посмотрим видео по этой теме:

Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

- Отжиг. Необходим для образования феррита и перлита. Заключается в нагреве в печи до 680-740 градусов, когда уже пройдет порог рекристаллизации. В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми.

- Нормализация – аналогичная процедуре для снятия внутреннего напряжения, но нагрев – выше, а охлаждение гораздо быстрее.

- Закалка. Основной происходящий процесс – изменение зернистости, что приводит к нужным результатам. Остывание очень быстрое, часто в воде или масле.

- Отпуск. Бывает в нескольких режимах. О нем поговорим отдельно.

Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно.

Единица измерения твердости – HRC. Для сравнения значений:

- нож кухонный, крепкий, дорогой — от 55 до 63;

- мелкие шестеренки в машинух — от 52 до 58;

- наконечники, инструменты для дрели, сверла — от 60 и выше.

Закалка и отпуск металла в домашних условиях своими руками в масле

Для закалки углеродистых и легированных сталей, лучше всего использовать масляную жидкость. Причины следующие:

- на поверхности заготовки не находится пузырьки;

- поток стимулирует более активную теплоотдачу;

- чтобы не менять тару, чтобы получить две ступени остывания.

Есть специальный аппарат – пирометр – он напоминает градусник, но измерения проводят без непосредственного контакта. Он дорогостоящий, поэтому для домашней работы покупать его не стоит. Посмотрим таблицу цветов, как по ней определять температуру:

| Наименование цвета | Температура в градусах Цельсия |

| Ослепительно белый | 1250-1300 |

| Светло-желтый | 1150-1250 |

| Темно-желтый | 1050-1150 |

| Оранжевый | 900-1050 |

| Светло-красный | 830-900 |

| Светло-вишнево-красный | 800-830 |

| Вишнево-красный | 770-800 |

| Темно-вишнево-красный | 730-770 |

| Темно-красный | 650-730 |

| Коричнево-красный | 580-650 |

| Темно-коричневый | 530-580 |

Отпуск

Обработка требуется для того, чтобы убрать напряжения, образованные при первичной обработке. Различают три степени:

- низкая — для ножей, медицинских инструментов, ножниц, лезвий;

- средняя — для топоров, пил, дисков для распиловки дерева;

- высокая — для деталей, необходимых в машиностроении.

Для определения побежалости также есть таблица цветов:

| Наименование цвета | Температура в градусах Цельсия |

| Серый | 325 |

| Светло-синий | 310 |

| Ярко-синий | 295 |

| Фиолетовый | 285 |

| Пурпурно-красный | 275 |

| Красно-коричневый | 265 |

| Коричнево-желтый | 255 |

| Соломенно-желтый | 240 |

| Светло-желтый | 225 |

| Светло-соломенный | 200 |

Выбор режима следует осуществлять согласно данным:

| Вид отпуска | Температура в градусах Цельсия | Фазовый состав | Применение |

| Низкий | 120-250 | Мартенсит отпуска | Измерительные инструменты, штампы холодного деформирования |

| Средний | 350-500 | Троостит отпуска | Пружины, рессоры, штамповый инструмент горячего деформирования |

| Высокий | 500-650 | Сорбит отпуска | Валы, кулачки, червячные механизмы, шестерни |

Как закалять сталь в домашних условиях: особенности процесса

Рекомендации для правильной закалки:

- нагрев — медленный и постепенный;

- образование темных пятен на поверхности говорит о быстром перегреве;

- дождитесь насыщенного алого цвета;

- режим отпуска должен соответствовать степени закала.

Последний совет можно выполнить, если ознакомиться с таблицей:

Изготовление камеры для закаливания

Название такой конструкции – муфельная печь. Она делается из огнеупорной глины, которую нужно заливать в любую форму, например, подготовленную из картона. Слой должен быть – 0,8-1 см. Нагревательный элемент – нихромовая спираль из проволоки. Посмотрим видео с подробной инструкцией:

Оборудование и особенности закалки

Дома могут быть использованы:

- электрическая или муфельная печь;

- паяльник;

- большой костер на улице.

Выбор нужно осуществлять согласно размерам детали и типу сплава, максимальной температуре нагрева.

Повышение твердости на открытом огне

Если вы не хотите делать горн с поддувом, можно использовать обычный мангал или камин, посмотрим, как это делают на видео:

В статье мы рассказали, как сделать закаленную сталь. Так как процедура сопряжена с риском, просим соблюдать технику безопасности.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы