Микродуговое оксидирование алюминия в домашних условиях

Микродуговое оксидирование алюминия в домашних условиях

МДО | Микродуговое оксидирование. Механизм и технология нанесения оксидного покрытия на алюминий.

Содержание:

1. Общие сведения о микродуговом оксидировании алюминия (МДО).

На сегодняшний день одним из самых востребованных конструкционных материалов является алюминий. Он отличается одновременно своей лёгкостью, прочностью, электро- и теплопроводностью, коррозионной стойкостью. Под воздействием кислорода воздуха или других окислителей алюминий легко пассивируется — на его поверхности возникает естественная оксидная пленка (Al2O3) толщиной 0,002-0,005 мкм. Пассивная пленка значительно тормозит коррозионные процессы на алюминии в атмосферных условиях, несмотря на то, что сам по себе он является весьма активным металлом.

Al2O3 стоек в нейтральных и слабокислых растворах, обладает выраженными диэлектрическими свойствами и является одним из самых твердых соединений в природе. Недостатком естественной защиты алюминия является малая толщина пассивной пленки. По этой причине она не обеспечивает ему должную стойкость ни против коррозии в агрессивных средах, ни против истирания.

Для улучшения этих параметров толщину оксидной пленки необходимо искусственно увеличивать. Этот процесс называется оксидированием.

Оксидирование металлов, в принципе, проводят термическим, химическим, анодным и микродуговым методами.

Для алюминия применяют последние три способа оксидирования:

• Химическое оксидирование существенно проигрывает анодному и микродуговому по эксплуатационным характеристикам, но является самым простым и дешевым.

• Хорошие результаты можно получить при анодном оксидировании (самый распространенный способ).

• Наилучшие же покрытия получаются при МДО, но это одновременно и самый дорогой, сложный и энергоемкий процесс.

МДО является относительно новым методом модификации поверхности алюминия. Его разработали в Институте неорганической химии СО РАН в 1969 году под руководством Г.А. Маркова. МДО позволяет наносить сверхпрочные оксидные покрытия с уникальными защитными, электроизоляционными, декоративными свойствами. По внешнему виду покрытие, полученное микродуговым способом, очень похоже на керамику. Процесс применим не только к алюминию, но и к другим металлам вентильной группы, таким как Ti, Zr, Mg, Ta, Be.

МДО выполняется в растворе электролита под током, также как и анодирование, но отличается от него использованием значительно большего напряжения и электрического тока высокой плотности. При прохождении такого тока через границу металл-электролит на поверхности детали появляются хаотичные микроплазменные разряды с высокими температурами, что внешне выглядит как светящийся ореол. Эти микроразряды оказывают на покрытие и электролит плазмохимическое и термическое воздействие. В месте разряда формируется пленка из окисленных форм металла-основы и компонентов электролита. Получать покрытия с разной толщиной, пористостью и свойствами можно, выбрав нужный режим оксидирования и состав электролита.

2. Состав электролитов для МДО.

Состав электролита при МДО, наряду с материалом подложки, режимом и временем обработки, является определяющим фактором процесса.

Для МДО используют электролиты:

• не имеющие компонентов, образующих нерастворимые оксиды: растворы серной, фосфорной кислоты, щелочи. Покрытия, образующиеся в таких электролитах, углубляются в металл за счет его окисления.

• в которых содержатся катионы или анионы, образующие нерастворимые оксиды и продукты гидролиза: алюминатные и силикатно-щелочные растворы, а также растворы, содержащие растворимые фосфаты, гидрокарбонаты и молибдаты). После термолиза эти компоненты электролита в зоне разряда входят в состав покрытия и дают дополнительный прирост размеров детали после образования оксидного слоя.

Применяемые режимы МДО различаются по:

• типу тока (постоянного, переменного тока, переменный ток, наложенный на постоянный);

• полярности приложенного напряжения;

• изменению электрических параметров (гальваностатический, гальванодинамический, потенциостатический, потенциодинамический, режимы постоянной или падающей мощности);

• характеру разряда (искровой, микродуговой, дуговой, дуговой электрофорез);

• степени управления (ручной, полуавтоматический, автоматический).

Напряжение на ванне составляет 600-1000 В, плотность тока — до 30 А/дм 2 , удельное потребление мощности достигает 11000-30000 Вт/дм 2 . Для сравнения, при анодировании выходное напряжение находится в диапазоне 12-180 В (большие значения используются крайне редко), плотность тока 0,5-2 А/дм 2 , удельное потребление мощности всего 6-360 Вт/дм 2 . Химическое же оксидирование ведется вообще без тока.

Перед нанесением покрытия не требуется особой подготовки поверхности.

На практике процесс микродугового оксидирования ведется, в основном, в слабощелочных электролитах при подаче импульсного или переменного тока.

3. Структура и состав оксидного покрытия при МДО.

Анодные микродуговые разряды проходят между поверхностью оксидной пленки и электролитом, разогревая пленку до высоких температур в 1000-2000 о С. При таких температурах происходит термическая деструкция воды с образованием атомарного и ионизированного кислорода. Формируются высокотемпературные фазы в покрытии (корунд α-Al2O3), происходит разложение компонентов электролита и их взаимодействие с оксидами металла основы. МДО-покрытие, таким образом, является не чисто оксидным, а имеет сложный состав и структуру.

Полученный оксидный слой приблизительно на 70% формируется вглубь основного металла и только 30% покрытия выходит за пределы исходных размеров детали.

Система металл-оксид-разряд-электролит, реализующаяся при МДО, имеет ионную проводимость, ток протекает через разрядные каналы. Поэтому образование пор в покрытии является обязательным условием его формирования.

МДО-покрытие имеет слоистую структуру, пример которой изображен на рисунке 1:

• Внешний слой (технологический) — рыхлый. При использовании щелочного электролита с добавкой жидкого стекла этот слой состоит из муллита Al2O3*2SiO2

• Внутренний слой — плотный, имеющий высокую микротвердость. Состоит из оксида алюминия Al2O3.

• Переходный слой — тонкий, от 0,01 — 0,1 мкм, располагается между материалом подложки и слоем оксида.

Верхний рыхлый слой зачастую удаляется пескоструйной обработкой и в эксплуатацию поступает деталь с плотным оксидным покрытием.

Рисунок 1 — Послойная структура покрытия, полученного методом МДО: 1 — внешний (технологический) слой, 2 — плотный (рабочий) слой: 3 — переходный слой: 4 — материал основы.

Состав покрытия зависит от времени обработки. Пример показан на рисунке 2.

Рисунок 2 — Изменение содержания алюминия и фосфора на поверхности МДО-покрытия от времени обработки в фосфатном электролите.

4. Свойства микродугового оксидного покрытия на алюминии.

• МДО-покрытие представляет собой слой керамики толщиной до 300-400 мкм, что, наряду с составом, и определяет его свойства.

• С точки зрения внешнего вида после МДО можно получать покрытия бурого, черного, коричневого, синего и белого цвета. Например, на сплаве Д16 получается черное или коричневое покрытие, на В95 — розовое, АМг — бежевое, АК12 — серое. Сплавы с титаном после покрытия имеют голубой оттенок. Примесь цвета дают соединения легирующих компонентов.

• Микротвердость покрытия может достигать 2500 кг/мм 2 . По износостойкости это покрытие не уступает карбиду вольфрама.

• МДО-покрытие химически стойко к воздействию кислот и щелочей, не говоря уже об атмосферных условиях.

• Среднее напряжение пробоя покрытия — 600 В. С дополнительным наполнением пор значение пробивного напряжения поднимается до 2500 В. Пробивное напряжение покрытий, их твердость и стойкость к коррозии зависят от толщины покрытия, типа и размеров пор.

• Пористость покрытий варьируется в интервале 5-50 %, размеры пор от 0,01 — 10 мкм.

Строение пор при толщине покрытия более 5-10 мкм сложное, с различными ответвлениями и обилием замкнутых пространств. При необходимости пористость можно понижать с помощью пропитки полимерами (фторопластом), красителями или маслом до 2-3%.

Толщина МДО-покрытия выбирается исходя из его назначения и условий эксплуатации. Например:

• для нанесения подслоя под окрашивание достаточно 5-10 мкм,

• декоративные и антикоррозионные свойства в атмосферных условиях обеспечивают 20-40 мкм покрытия.

• для придания электроизоляционных свойств или высокой износостойкости необходимо 50-100 мкм и более.

Увеличение содержания легирующих элементов в металле вызывает снижение толщины покрытия на 2 — 7,5%, по сравнению с толщиной, которая могла бы быть получена на чистом алюминии.

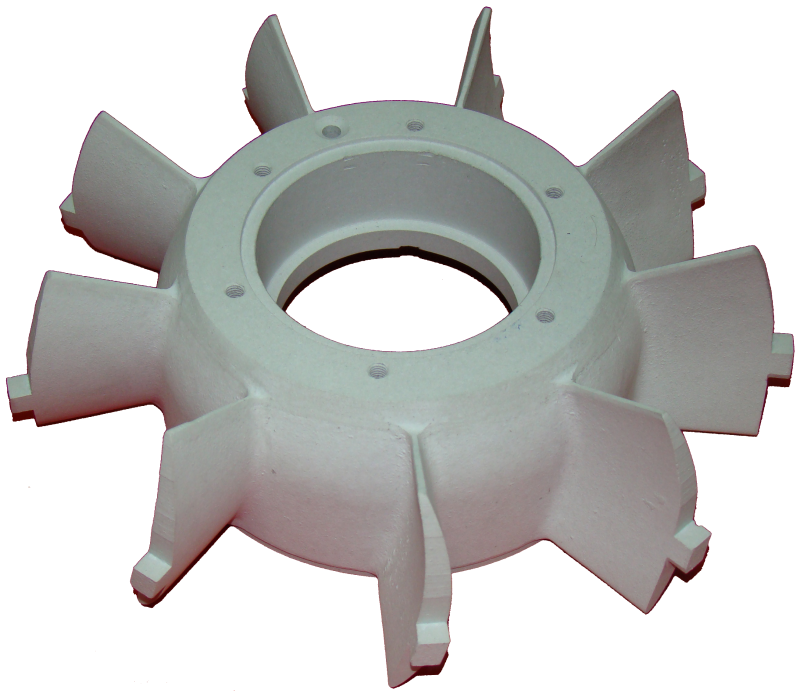

На практике МДО чаще всего применяется для нанесения именно толстых покрытий, т.к. для тонких гораздо более рентабельно анодирование. Методом МДО получают твердые и электроизоляционные покрытия в том числе на деталях сложной конфигурации.

Достоинства микродуговых оксидных покрытий:

• Отсутствие специальной предварительной подготовки поверхности: обезжиривания, травления, осветления (электрический разряд сам очищает поверхность);

• Экологичность, за счет отсутствия сточных вод от подготовительных операций;

• Возможность получать толстые (до 400 мкм) покрытия, при этом электролит не требуется охлаждать;

• Высокая износостойкость покрытий;

• Пористость дополучаемых МДО-покрытий может быть снижена дополнительной обработкой до 2-3 %.

Недостатки микродуговых оксидных покрытий:

• Применение специальных источников тока, обеспечивающих высокое рабочее напряжение и плотность тока;

• Повышенный расход электроэнергии, что, вместе с п.1 затрудняет применение этого способа для обработки крупногабаритных алюминиевых деталей;

• В процессе формирования покрытия существенно возрастает шероховатость поверхности.

Промышленный и кустарный метод анодирования алюминия

Анодирование алюминия (анодное оксидирование) – это процесс, в результате которого на поверхности металла образуется оксидное покрытие. Основная задача оксидного покрытия – защитить поверхность алюминия от окисления, возникающего из-за взаимодействия этого металла с воздухом. Анодирование призвано не уничтожать пленку, образовавшуюся при окислении (она выполняет защитную функцию), а сделать ее более прочной. В этом отношении анодирование похоже на такой метод, как воронение окислением.

Технология анодного оксидирования используется для укрепления не только алюминия и его сплавов, но и других металлов. К примеру, оксидные покрытия используются для защиты титана и магния.

Помимо укрепления поверхностного слоя, анодирование преследует следующие цели:

- сглаживание различных дефектов поверхности (сколов, царапин и т.п.);

- повышение адгезивных качеств материала (краска значительно лучше сцепляется с оксидной пленкой, чем с голым металлом);

- улучшение внешнего вида металла;

- придание металлу различных декоративных эффектов (к примеру, можно создать имитацию золота, серебра, жемчуга).

к содержанию ↑

Технология анодирования

Процесс анодирования можно разделить на три части:

- подготовительный процесс;

- химическую обработку;

- закрепление.

Подготовительный процесс

На этом этапе алюминиевый профиль подвергается механической и электрохимической обработке. Под механической обработкой понимается очистка металла, его шлифование и обезжиривание. Далее изделие кладут сначала в щелочной раствор для травления, а затем перекладывают в кислотный для осветления. Завершается подготовка промывкой поверхности. Причем промывка осуществляется несколько раз, чтобы полностью удалить кислотные вещества с металла.

Химическая обработка

Химическое оксидирование алюминия представляет собой обработку металла в электролите. В качестве электролитов используются растворы различных кислот (серной, хромовой, щавелевой, сульфосалициловой). Порой в растворы добавляют соль или органическую кислоту.

Наиболее распространенный электролит – серная кислота. И все же этот электролит не применяется для обработки изделий сложной формы, на которых имеются небольшие отверстия или зазоры. В таких случаях предпочтительна хромовая кислота. А вот щавелевая кислота позволяет значительно улучшить разноцветные изоляционные покрытия.

Химическое оксидирование алюминия

Химическое оксидирование алюминия

Качество процесса зависит от нескольких составляющих, в числе которых концентрация, температурный режим и плотность тока. Высокие температуры способствуют ускорению анодирования. Причем пленка образуется мягкая и высокопористая. Если необходимо твердое покрытие, применяется более низкая температура.

Химическое оксидирование алюминия может осуществляться при температурах от нуля, до плюс 50 градусов по Цельсию. Плотность тока может варьироваться от 1 до 3 Ампер на квадратный дециметр. Показатель электролитной концентрации может находиться в пределах 10-20%.

Закрепление

После оксидирования металл выглядит, как пористая поверхность (даже при использовании холодного режима). Чтобы поверхность была достаточно прочной, эти поры нужно перекрыть. Делается это одним из трех способов:

- окунанием изделия в горячую пресную воду;

- обработкой паром;

- размещением металла в так называемом «холодном растворе».

Обратите внимание! Если изделие будет окрашиваться, процесс закрепления не нужен, поскольку лакокрасочный материал естественным образом заполнит имеющиеся поры.

Существует три разновидности оборудования для оксидирования алюминия:

- основное (ванны);

- обслуживающее (обеспечение работы);

- вспомогательное (подача изделий в ванну, проведение подготовки, складирование и т.п.).

к содержанию ↑

Другие способы анодирования

Помимо классического способа, описанного выше, также может применяться твердое, микродуговое и цветное анодирование. Вкратце об этих способах обработки металла будет рассказано ниже.

Задача твердого анодирования – получить особо прочную микропленку. Методика нашла широкое распространение в авиастроении, автомобилестроении и строительстве. Особенность технологии состоит в том, что задействуются не один, а сразу несколько электролитов. К примеру, в рамках одного процесса могут применяться щавелевая, серная, лимонная, винная и борная кислоты. В ходе анодирования плотность тока постепенно увеличивается, и благодаря структурным изменениям в ячейках пленка приобретает повышенную прочность.

Схема микродугового оксидирования

Схема микродугового оксидирования

Микродуговое оксидирование – это электрохимический процесс, в котором поверхность алюминия окисляется, и в это же время между анодом и электролитом происходят электрозарядные явления. Методика позволяет получать особенно качественные покрытия с высоким уровнем износостойкости и адгезии.

Еще один способ анодирования – цветное. Как видно из названия, основная задача процесса – изменить цвет детали.

Существует четыре способа цветного анодирования:

- Окрашивание методом адсорбции. Осуществляется путем погружения изделия в электролитную ванну. Также возможно окунание детали в раствор с красящим веществом, разогретым до заданной температуры.

- Электролитическое окрашивание (другое название – черное анодирование). Вначале получают бесцветную пленку, а затем окунают металл в кислый солевой раствор. На выходе цвет изделия может разниться от черного, до слабого бронзового оттенка. Черные тона алюминия особенно востребованы в строительной отрасли.

- Интерференционное окрашивание. Технология схожа с электролитическим окрашиванием, но за счет создания особого светоотражающего слоя цветовые оттенки получаются гораздо разнообразнее.

- Интегральное окрашивание. Технология представляет собой смешивание электролита с органическими солями.

Анодирование в домашних условиях

Самостоятельное анодирование практически всегда осуществляется по холодной методике. Такой же технологии придерживается и большинство компаний, предоставляющих подобные услуги. Холодной методика называется из-за того, что в процессе создания пленки нет нужды в высоких температурах: рабочий диапазон температур колеблется между -10 и +10 градусов по Цельсию.

Достоинства холодного анодирования:

- Поверхностный слой получается достаточно толстым благодаря тому, что скорость роста и растворения оксидной пленки с ее наружной и внутренней стороны различаются.

- Пленка выходит очень прочной.

- Обработанный металл отличается высокой стойкостью к коррозии.

Единственный недостаток методики состоит в сложности дальнейшей окраски металла материалами, основанными на органике. Однако металл, вне зависимости от его характеристик, в любом случае получает окраску естественным образом. Цвет может различаться от оливкового, до черного или сероватого.

Для проведения работ понадобится следующее:

- ванны (алюминиевые емкости для анодирования, а также пара стеклянных или пластиковых – для изготовления растворов);

- алюминиевые соединительные провода;

- источник напряжения на 12 Вольт;

- реостат;

- амперметр.

к содержанию ↑

Приготовление раствора

Как уже говорилось выше, основной электролит для анодирования – серная кислота. Однако вне пределов производственного помещения использование такого электролита опасно. Поэтому в домашних условиях обычно используют соду.

- Приготавливаем 2 раствора – содовый и соляной. Компоненты засыпаем в емкости с дистиллированной теплой водой в пропорции 1 к 9.

- Хорошо перемешиваем раствор и даем ему настояться.

- Сливаем раствор в другую емкость таким образом, чтобы туда не попал содовый осадок. От чистоты раствора в значительной степени зависит результат анодирования.

к содержанию ↑

Анодирование

Прежде всего, нужно подготовить деталь. Задача подготовительного процесса — очистить, отшлифовать и обезжирить поверхность перед анодированием. Если на изделии не убрать видимые дефекты, полученная пленка не сможет их скрыть, так как ее толщина не превышает 1/20 миллиметра. Прямо перед анодированием смешиваем оба раствора в одной посуде.

Емкость для анодирования должна быть достаточно объемной, чтобы в нее можно было полностью погрузить деталь. Кроме того, деталь должна быть зафиксирована так, чтобы не касаться дна посуды. Для этого можно использовать стойку или любой другой вариант – на личное усмотрение. Также нужно вдумчиво подойти к вопросу крепления детали, так как после анодирования в местах фиксации останутся следы.

Ток подается, по крайней мере, 30 минут. На необходимость завершать анодирование указывает изменение цвета детали. Когда деталь готова, напряжение отключаем, а металл извлекаем из ванночки.

После изъятия тщательно промываем заготовку. Чтобы результат был качественным, на 15 минут кладем металла в марганцевый раствор. Затем вновь промываем деталь сначала в теплой, а затем в холодной воде. Далее высушиваем металл. Если технология не нарушена, изделие приобретет светло-серую тональность. На качественно проделанную работу указывают равномерный цвет поверхности, отсутствие потеков и пятен.

Завершающая стадия анодирования – закрепление пленки. Необходимо закрыть микроскопические поры, имеющиеся в пленочном покрытии. Для этого кладем металл в емкость с дистиллированной водой и кипятим в течение получаса.

По желанию можно также покрасить или отлакировать металлическую поверхность. Лакокрасочный слой наносится методом погружения.

Итак, анодирование алюминия может осуществляться разными способами. Однако лишь холодная обработка металла содовым и соляным растворами доступны в домашних условиях. Также стоит заметить, что при соблюдении технологических требований вне зависимости от вида раствора отсутствует существенная разница в качестве полученных поверхностей.

Сообщества › Кулибин Club › Блог › Анодирование в «домашних» условиях.

Все работы по анодированию проводятся с использованием защитных средств, респиратор, очки и защитные перчатки, ибо работаем пусть и с разбавленной, но с кислотой и щелочью! В идеале в проветриваемом помещении. Соблюдаем ТБ!

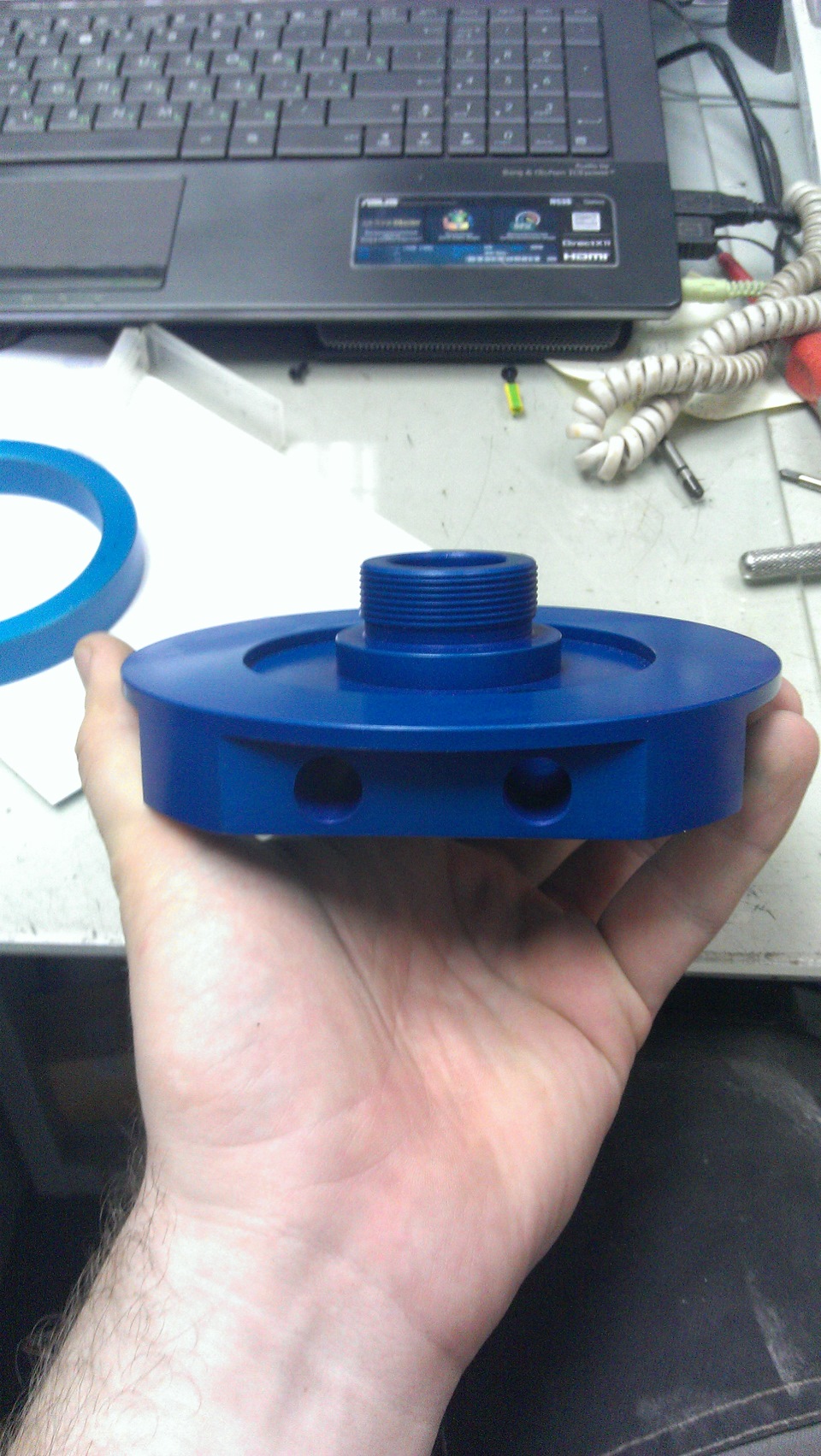

Первоначально готовим саму деталь, механическая полировка, чем «чище» поверхность те более глянцевая будет деталь, можно применять и химическую полировку, но этот процесс еще более вредный для здоровья, нежели сама анодировка, поэтому выводим деталь на полировальном круге и другими средствами.

Для подвеса детали в рабочей ванне необходимо использовать алюминиевые токоподводы, никаких посторонних металлов, в идеале на детале можно оставлять конструктивный выступ, для подключения, но при его спиливании будет не покрытое место, я воспользовался конструктивными резбовыми отверстиями, на куске алюминиевого провода нарезал резьбу и просто вкрутил в эти отверстия, получается хороший, плотный контакт.

Толщину токоподвода надо подбирать с учётом силы тока, необходимого для анодирования, иначе проводник начнёт греться в месте контакта, а как следствие на нём пойдёт бурная реакция и его начнёт растравливать и уменьшать его сечение, и так в геометрической прогрессии, до полного растворения :)) (в одной из попыток так и произошло из-за плохого контакта)

Перед погружением в электролит деталь необходимо обезжирить, способов море, от Пемолюкса и прочих порошков, до средства КРОТ, намой взгляд КРОТ самое близкое к нужному, это слабый раствор щёлочи NaOH с добавлением ПАВ.

Я обезжиривал в чистом растворе NaOH+вода, концентрацию точно не замерял, но чем насыщенее раствор, тем быстрее будет процесс просто. Посути раствор растворяет тонкий слой оксида алюминия, так сказать «естественное» анодирование, окисление поверхностного слоя на воздухе, так что сильно с травлением не стоит затягивать, иначе начнёт растравливать саму деталь ))

В процессе травления идёт бурное выделение газов (кажется водорода) работать только в защитной маске и остерегаться попадания раствора на кожу, ибо ожог не хуже чем от кислоты будет.

После травления к детале уже прикасаться нельзя, иначе от прикосновений остаются жирные следы и как следствие неравномерное покрытие, пятна и прочие радости, после промывки от раствора щелочи под проточной водой клал деталь в чашку с водой, в идеале дистиллированной, что бы на неё ничего не попало, пока готовимся к следующему этапу.

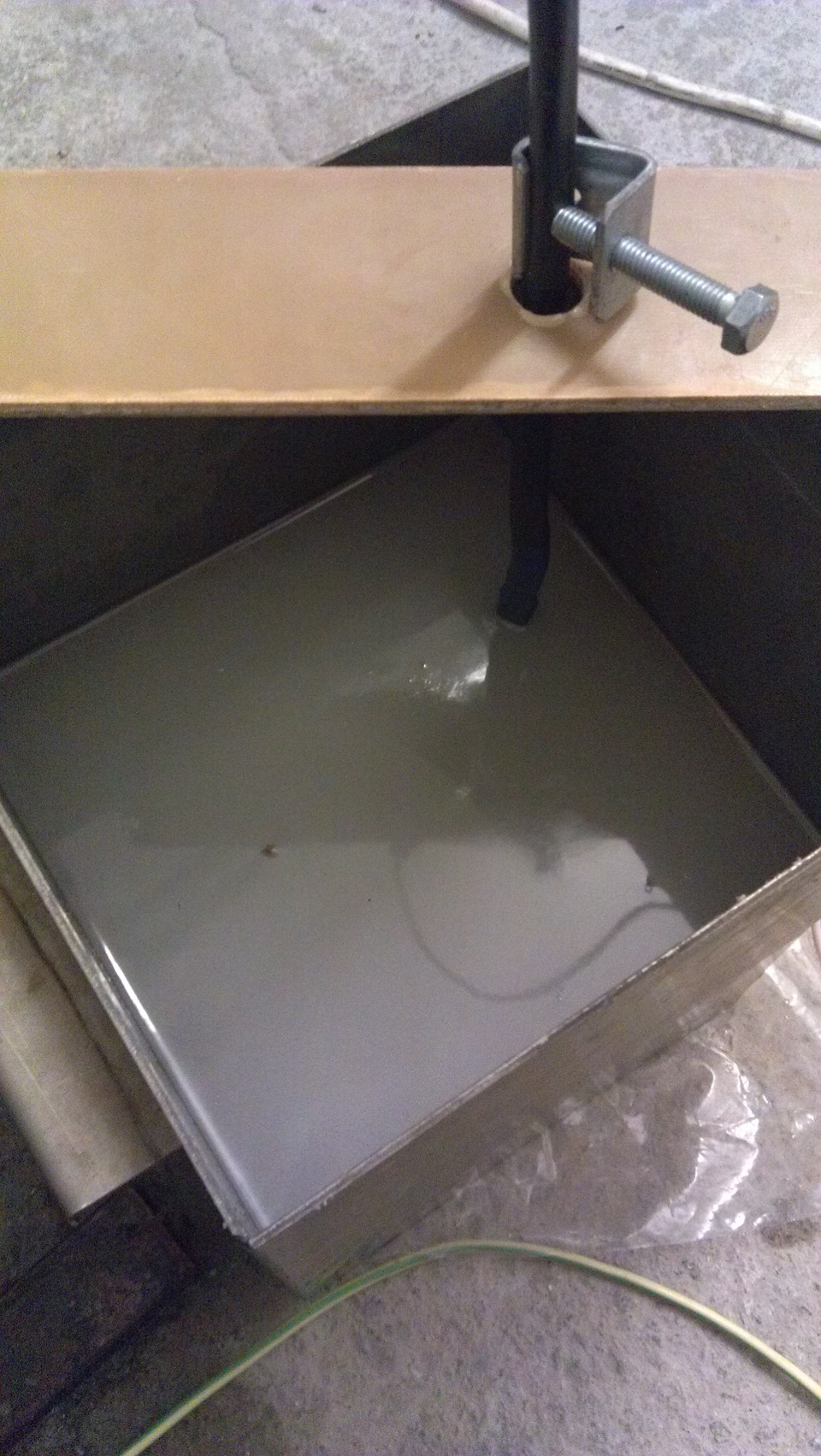

Что касатся рабочей ванны можно использовать эмалированную (без сколов) или пластиковую посудину, но тогда дно и стенки придётся «выкладывать» из свинца или иного стойкого к электролиту материала, эти пластины выполняют роль катода.

Так же необходимо позаботиться об охлаждении рабочей ванны, в процессе хим реакции электролит будет нагреваться.

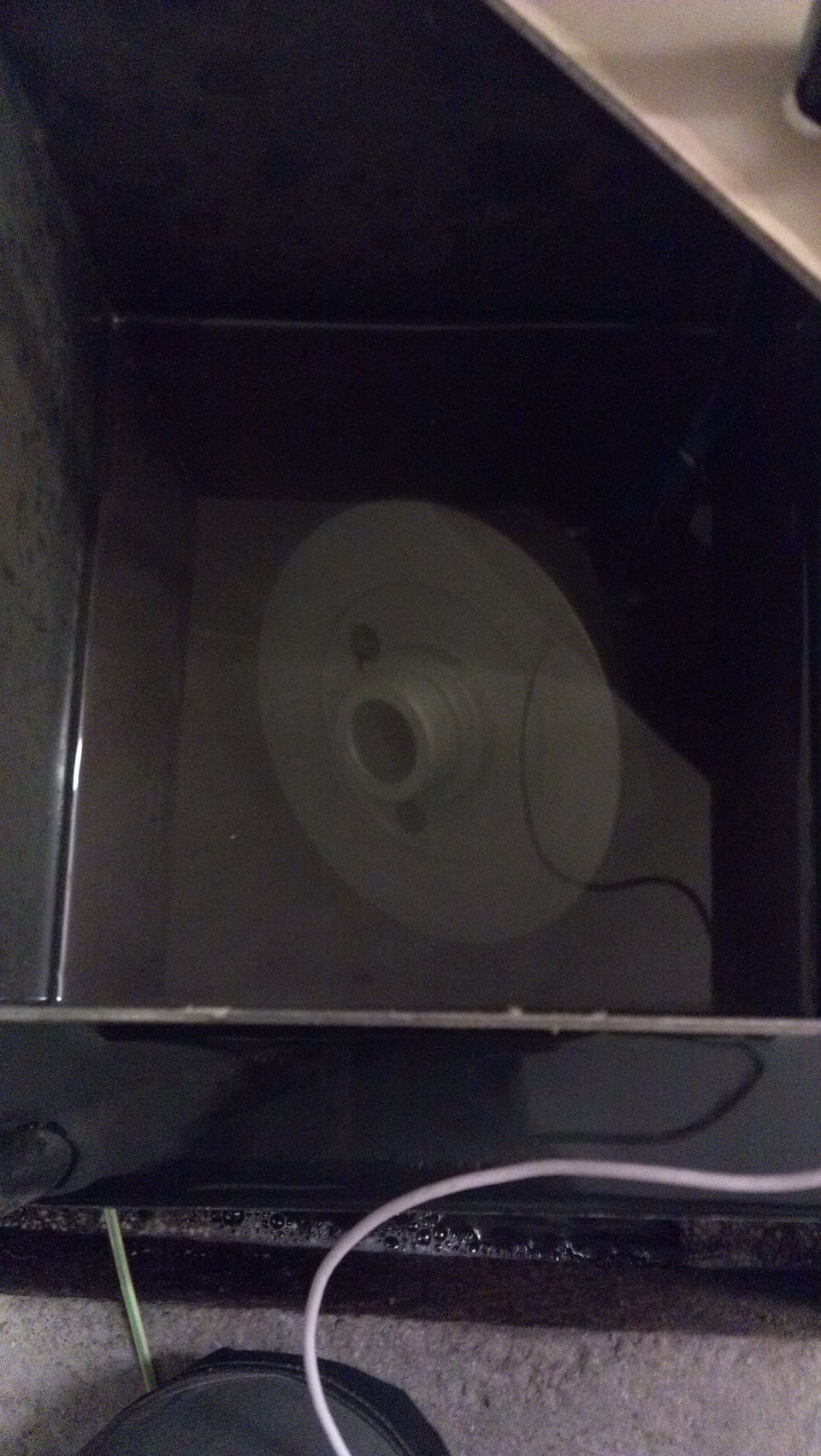

Я использовал 2 титановые гофты (квадратная банка) получается вся площадь гофты является катодом, что весьма положительно влияет на равномерность нанесения, ток более равномерный по пповерхности детали, ну и титану кислота не помеха.

Так же была организованная Водяная баня, только в обратную сторону, для охлаждения, вода проточная со скважины.

В качестве электролита взят Электролит для аккумуляторных батарей, разбавленный в пропорции 1:1 дистиллированной водой. При приготовлении раствора электролита соблюдаем ТБ и льём не разбавленный электролит в дистиллированную воду (Соблюдая правило Кислоту в Воду, дабы избежать закипания)

После смешивания электролит нагреется, остужаем его градусов до 15-20, и впринципи поддерживаем такую температуру, от 10 до 25 градусов, это будет «Тёплое анодирование» которое позволит в дальнейшем окрасить деталь красителем для ткани и им подобными.

Если температура будет ниже, близкая к 0, то мы получим «холодное» анодирование, слой будет плотнее и прочнее, но красителем его уже не окрасиш, поры слишком плотные будут, возможно получиться окрасить Химическим способом, но я пока такой не осваивал, поэтому в домашних условиях проще добиться Теплого анодирования.

Пока деталь плавает в воде, подключаем токоподвод к источнику тока.

В качестве источника тока лучше использовать блоки со стабилизацией по току, что бы не бегать и не следить за током, чем больше площадь детали, тем более мощный придётся искать блок.

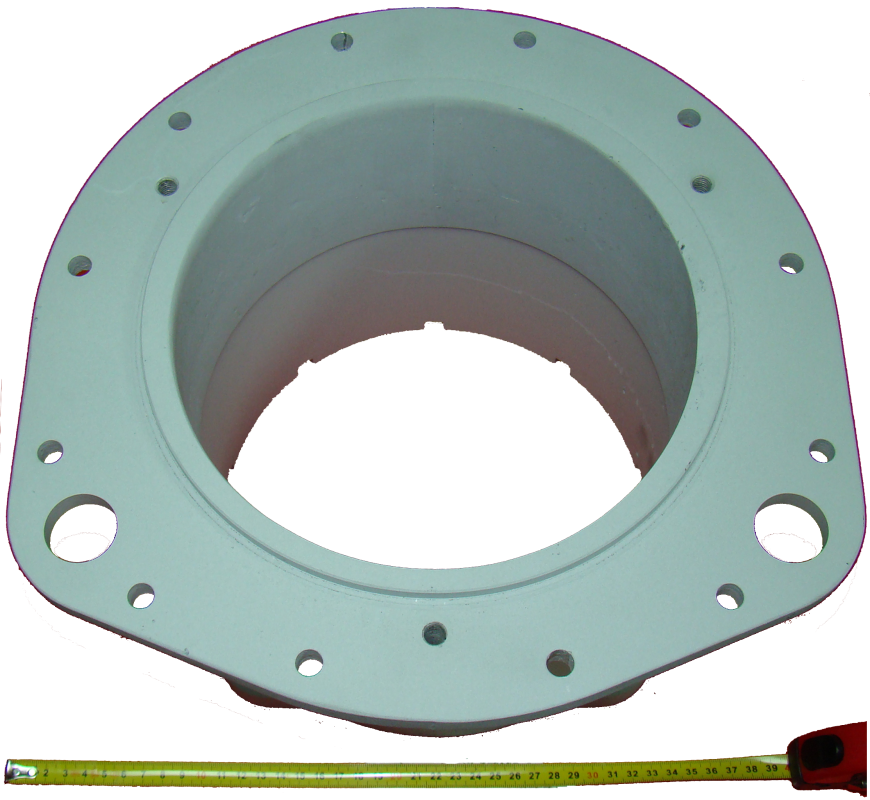

Площадь данной детали, примерно, составила 490см2, плотность тока должна быть 15-20мА на см2 итого получаем тока 7,3-9,7А при напряжении 12в, хотя в процессе роста оксидной плёнки напряжение может подрости, я брал источник с параметрами 20А и 30в максимальные значения.

При Холодном анодировании для поддержания заданного тока может потребоваться напряжение гораздо больше чем 12в, ибо чем плотнее слой, тем больше его электрическое сопротивление.

На следующих этапах соблюдаем главное правило: «Погружение в раствор и доставание из раствора детали ТОЛЬКО при включенном источнике тока!»

Иначе кислота начнёт разъедать деталь и загрязнять раствор…

Погружаем деталь в раствор, при включенном источнике тока, достаточно самого минимального значения, просто что бы между анодом и катодом было напряжение! Опять же не забываем про маску, очки и перчатки!

Зачем размещать деталь под углом, при строго горизонтальном расположении шайбы было замечено, что торцы покрываются более плотным слоем чем плоскости, плюс если имеются не сквозные отверстия, деталь необходимо размещать так, чтобы а)электролит полностью их заполнил и б)чтобы из них мог выходить газ скапливающийся в процессе, иначе может образоваться газовый пузырь, который вытиснит электролит, и соответсвенно в этом месте деталь не покроется оксидным слоем.

Ну и по возможности деталь должна быть равноудалена от катода, тоесть стенок ванны.

Вокруг детали начнётся активное выделение пузырьков газа, кислорода, сам по себе он не особо вреден, а вот аэрозоль кислоты, образующаяся при лопании пузырьков, когда они доходят до поверхности, весьма вредно вдыхать, поэтому накрываем всё это хозяйство.

Как только накрыли крышкой, выставляем на блоке питания необходимый ток и засекаем минут 40-60

Пока ждём начинаем готовить раствор красителя, в качестве красителя можно использовать анилиновы красители разбавленные в воде или краску для заправки картриджей для струйников.

Я использовал вчастности Colouring для устройств Canon/Epson/HP/Lexmark продаётся в ДНС по 200-300р за 100мл, бывает Голубой (Cyan), Пурпурный (даёт цвет от красного до фиолетового) (Magenta), Желтый и Чёрный, так же есть Светло-голубой и Светло-пурпурный.

С голубым у меня получилось, желтый и чёрный не пробовал, а вот Magenta не захотел красить пробник почему-то.

Я разбодяживал 2 пузырька примерно на 3л воды, далее подогреваем этот раствор до 60градусов.

Все работы лучше проводить в резиновых перчатках, отмывается эта дрянь с рук очень плохо!

Периодически посматриваем как идёт процесс, раствор становится мутным от обилия пузырьков, но больших пузирей не должно быть!

При анодировании крупных деталей (ну или большого количества мелких 😉 ) возникает проблемка, за которой необходимо следить.

На одной фото обратил внимание на красный налёт на стенках ванны, это медь из сплава Д16Т выходит в раствор и осаждатся на стенках, когда деталь большая, слой становится толстым и отпадает от стенок и начинает бултыхаться какое то время в растворе, пока не растворится и снова не выпадит на стенках, НО за время своего бултыхания эти частицы попадая на поверхность детали устраивают местные прогары, что визуально видно как чёрные полоски как от электроразрядов…

Поэтому необходимо периодически сливать электролит, промывать ванну в воде и счищать медь со стенок.

После окончания процесса Анодирования, не отключая источник тока достаём деталь из раствора.

Далее следует чательная промывка детали в проточной воде, дабы смыть остатки окислительных процессов и вымыть электролит из пор, так же как и ранее ДЕТАЛЬ НЕЛЬЗЯ ТРОГАТЬ РУКАМИ максимум в резиновых перчатках или кистью аккуратно промываем.

Один раз попробовал промывку в слабом растворе щелочи, для нитролизации кислоты, но тут надо очень быстро и аккуратно и снова под проточную воду.

Я некоторое время выдерживал деталь в проточной воде, пока отцеплял от блока питания и возился с краской.

Дальше чистую деталь помещаем в горячий краситель, степень окраски зависит от концентрации раствора, времени выдержки в растворе, и оксидного слоя.

Поэтому при попытке окрасить несколько Больших деталей очень сложно попасть в цвет, ибо слишком много факторов влияющих на это, в этом плане только чёрный цвет самый простой вариант, держим в растворе минут 15, и он точно будет чёрный (точнее коричневато-чёрный)

После того, как получили нужный нам цвет, опускаем деталь в кипяток и варим её так минут 30, воду тоже лучше использовать дистиллированную.

Кипятим деталь для того, чтобы закрыть поры и краска осталась внутри, при проварке часть краски перейдёт в воду и деталь может немного осветлиться, это опять же камень в огород повторяемости цвета на нескольких одинаковых деталях…

В итоге после долгих мучений и экспрементах на «кошках» должно получиться что то подобное 🙂

Всем мира, счастья и с наступающим НГ, и не забываем При работах с кислотами шелочами обязательно использование защитных стредств!

Технология анодирования алюминия в домашних условиях – подробная инструкция и детали

Современные приспособления, изготовленные из металла, очень сильно отличаются от тех, что делались 30-50 лет тому назад. Они стали лёгкими, устойчивыми к вредным воздействиям, минимально опасными для жизни. Анодированный алюминий занимает одно из ведущих мест среди металлов, которые применяются для изготовления таких приспособлений.

Анодированный алюминий давно и прочно занял место стали и чугуна там, где кроме прочности и устойчивости к внешним воздействиям требуются другие главные качества – лёгкость и пластичность. Он значительно легче стали, поэтому с успехом заменил её в десятках тысяч единиц продукции, используемых в самых разных областях – промышленности, медицине, туризме, спорте.

С появлением технологии анодирования к замечательным свойствам алюминия добавились результаты химической модификации – высокая коррозионная стойкость и сопротивляемость к механическим воздействиям.

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

Результат анодирования алюминия

Черное анодирование алюминия

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Алюминиевый профиль браш и сатинированные смесители Premial®

Изделия, обработанные до зеркального блеска часто царапаются при эксплуатации и со временем тускнеют. На полированных металлах видны следы от прикосновений, лишние блики от прямого солнечного света часто не дают рассмотреть изделие. Поэтому на пике популярности сейчас качественно выполненное сатинирование (satin finishing) — декоративно-отделочная операция для предотвращения коррозии, для улучшения внешнего вида, для придания изделию полублестящей поверхности от микронеровностей.

Сатинирование и браширование металлов — это техника направленного шлифования поверхностей путем нанесения крупных или мелких равномерных царапин-рисок в заданном направлении. После такой обработки получается характерный «штриховой» узор. Выраженность рисунка зависит от степени абразивности применяемых инструментов, поэтому, если штрихи малозаметны и напоминают по текстуре атласную ткань, это сатинированние. Если штрихи крупные и хорошо заметные, то такой «грубый сатин» называется браш.

Особенно этот вид обработки востребован при кастомизации или изготовлении под заказ индивидуальной, дизайнерской продукции. Сатинируют корпуса мобильных телефонов, часов, клинков ножей и кинжалов, посуды из нержавеющей стали и других изделий. Их поверхность после такой обработки становится «атласной» на вид, повреждения или загрязнения, появляющиеся в процессе эксплуатации практически незаметны. При этом изделие блестит, не обладая зеркальной поверхностью, и часто протирать от пятен и следов пальцев не нужно.

Если кастомизированные смартфоны обрабатывают вручную, то профиль для шкафов-купе или смесители из нержавейки сатинируются и брашируются в заводских условиях с постоянными настройками направленного шлифования. Смесители из нержавеющей стали шлифуют в поперечном направлении, алюминиевый профиль — в продольном.

Сатинированные корпусы смесителей Premial® приобретают лощеный вид. Смесители выглядят стильно и дорого, и за такой поверхностью несложно ухаживать. Рисунок едва заметен и воспринимается глазом как полуматовый.

Кроме привлекательного внешнего вида сатиновая обработка устраняет или делает малозаметными поверхностные изъяны нержавеющей стали или алюминия. При этом сатинированная поверхность дольше сохраняет внешний вид, чем блестящая полированная, и она менее притязательна в уходе, чем матовая.

Брашированные декоры алюминиевого профиля относятся к эксклюзивным цветам Premial®. Это группа красивых, стильных декоров, способных украсить модный шкаф-купе без вульгарного налета «гламура». Браши подойдут и интерьеру в сдержанной классике, и к претенциозной модернистской обстановке.

Однако брашированные золото, серебро, графит и шампань мало знакомы российскому покупателю мебели, которые склоняются к привычным анодированным или глянцевым цветам. И именно поэтому мебельные производители неохотно берут браши на склад, относя их к заказным экземплярам. Между тем, это настолько самодостаточный декор шкафного алюминиевого профиля, что для повышения его продаж нужно лишь в выгодном свете продемонстрировать его достоинства в вашем торговом зале или шоу-руме мебельного салона. Кроме того, браширование — не просто вариант эстетической отделки профиля, это еще и финиш для придания профилю для шкафов-купе антикоррозийных свойств.

Браширование (scratch-brushing) стальными цилиндрическими щетками с нитями из стали и карбида кремния удаляет с поверхности алюминия окислы, загрязнения, уплотнения, нанося красивый декоративных рисунок в виде штрихов вдоль длины профиля. Все лишнее наслоение, мягкое или бракованное первоначальное покрытие «вычесывается» без остатка. Технология обработки подразумевает частичное снятие верхнего слоя металла, однако глубина анодирования и интеграции цветного красителя гораздо больше. И брашированный алюминий при всей своей внешней красоте еще и надежно защищен от коррозии.

Геометрия поверхности профиля сохраняется без искажений, равномерность обработки строго контролируется. Риска штрихового узора от вращающихся щеток получается однонаправленной, ровной, частой и визуально делает полированную поверхность профиля матовой. Браш — это приятные на ощупь и красивые профили.

Алюминиевый профиль для изготовления дверей-купе в декорах браш обладает высокими качественными и эстетическими характеристиками. Объясните это своим покупателям в процессе консультации в торговом зале или при выборе материалов для будущего шкафа-купе. Браш, это как раз тот случай, когда качество и стиль перекрывают чуть более высокую цену по сравнению с матовым анодированным профилем.

Подготовительный процесс

Для получения гладкой поверхности на стадии подготовки необходимо заготовку отполировать. С помощью войлочного или другого полировального круга устраняются царапины, затягиваются большие поры. Отсутствие микронеровностей снижает вероятность появления прогаров. Анодная пленка не способна скрыть внешние дефекты.

Перед анодированием алюминия необходимо определиться с размерами обрабатываемых деталей. Получаемый слой имеет толщину 50 микрон, поэтому на обработанную резьбу невозможно будет накрутить гайку. Если же детали соединяются с помощью посадки, то не стоит забывать, что после анодирования детали шлифовке не подлежат.

Проведение анодирования в домашних условиях

Для проведения процесса необходимы емкости. Емкости для анодирования должны соответствовать размерам деталей, быть чуть больше. В связи с чем обычно пользуются несколькими ваннами. Материал емкостей – алюминий. Но если изделия небольшого размера, то подойдут пластиковые контейнеры. Только на дно и вдоль стенок необходимо уложить алюминиевые листы. Это необходимо, чтобы создать ток равномерной плотности по всему объему.

Электролит нуждается в изоляции от внешнего воздействия тепла. При нагревании его придется менять. Для исключения нагрева емкости снаружи покрываются слоем теплоизоляции. Ее можно обклеить пенопластом до 50 мм толщиной или, поместив в короб, заполнить свободное пространство монтажной пеной.

Раствор серной кислоты получают путем разбавления электролита для автомобильных аккумуляторов дистиллированной водой в пропорциях один к одному. Купив канистру емкостью 5 литров, раствора можно получить 10 литров.

Смешивание, когда в кислоту добавляется вода, сопровождается обильным тепловыделением, и она буквально вскипает разбрызгиваясь. Поэтому в целях безопасности серную кислоту вливают в емкость с водой.

Перед началом анодирования алюминия его подвергают химической подготовке. Химическая подготовка – процесс обезжиривания. В промышленных условиях обработку проводят едким натром или калием. Но в домашних условиях лучше пользоваться хозяйственным мылом. Зубной щеткой и мыльным раствором с поверхности хорошо удаляются загрязнения. После чего сначала заготовки промываются теплой водой, а затем — холодной.

Альтернативой хозяйственному мылу служит стиральный порошок. Растворив его в закрытом пластиковом контейнере и поместив туда обрабатываемые детали, необходимо интенсивно встряхнуть. Затем детали промываются и просушиваются потоком горячего воздуха. Активный кислород, содержащийся в стиральном порошке, защищает обезжиренные изделия, даже если их взять голыми руками.

ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

Технология микродугового оксидирования (МДО-покрытия) и покрытия на ее основе

Технология микродугового оксидирования в части технологических преимуществ позволяет получать покрытие с широким спектром применения и наносить покрытие, как на новые изделия, так и для восстановления покрытий после износа, сокращает время нанесения покрытия, позволяет использовать меньшее количество оборудования, меньшее количество производственных площадей и экономит расход воды. Метод микродугового оксидирования позволяет сформировать покрытия, обладающие разнообразными функциональными свойствами, такие как коррозионностойкие, износостойкие, термостойкие, электроизоляционные, защитные и защитно-декоративные. Такая многофункциональность покрытий позволяет применять их в самых разнообразных отраслях промышленности.

- Вопрос брокеру

- Запрос по разработке

- Разместить разработку

Особенности технологии производства

Микродуговое оксидирование – это электрохимический процесс модификации (окисления) поверхности вентильных металлов и их сплавов (например, сплавы Al, Mg, Ti и др.) в электролитной плазме с целью получения оксидных слоев (покрытий). Процесс этот берет свое начало от анодирования, однако проводится при большем напряжении, за счет чего происходят микродуговые разряды в точках пробоя барьерного слоя на поверхности. В области пробоя резко повышаются температура и давление, часть металла переходит в раствор, где присутствует в виде ионов.

Другая часть расплавленного металла взаимодействует с компонентами электролита и формирует МДО-покрытие. Благодаря этому покрытие формируется не только на поверхности, но и вовнутрь изделия. Помимо этого, высокие температуры в зоне пробоя приводят к формированию градиентного переходного слоя на границе металл-покрытие. Этот слой обеспечивает прочное сцепление МДО-покрытия с подложкой, что в свою очередь обеспечивает адгезию полимерных покрытий наносимых на поверхность детали.

Технология МДО реализуется на оборудовании аналогичном гальваническому оборудованию. Аппаратурное оформление для МДО ближе всего к процессу анодирования алюминия. Их принципиальные различия состоят в используемых источниках питания и электролитах, являющихся собственными разработками. Это отличает технологию не только от анодирования и гальваники как таковой, но и от МДО реализуемого на других предприятиях.

Технические характеристики

Основными техническими характеристиками МДО-технологии являются:

- высокая производительность;

- применение надежных источников питания, позволяющих получать покрытие за более короткое время и с меньшими энергозатратами (0,12 кВт/м2 по сравнению с МДО других организаций);

- возможность покрытия сложнопрофильных деталей;

- возможность получения покрытия различного функционального назначения;

- высокая скорость формирования покрытия – от 1 до 1,5 мкм/мин;

- экологическая безопасность.

Потребительские свойства

Можно сравнивать технологию микродугового оксидирования с процессом анодирования, так как начальная стадия микроплазменного процесса в растворах протекает примерно по схожему механизму. Однако возникновение микроплазменных разрядов после образования оксидной барьерной пленки приводит к резкому увеличению скорости процесса формирования покрытия, что является важным аргументом в пользу МДО, в плане производительности. Скорость нанесения покрытия в нашем случае превосходит скорость нанесения при анодировании.

Кроме того, в случае микродугового оксидирования нет жестких требований к подготовке поверхности алюминия, что исключает из процесса ряд предварительных операций, проводимых в агрессивных растворах при анодировании, что также сказывается на производительности. Сами растворы анодирования также очень часто представляют опасность для окружающей среды. В этом смысле растворы имеют существенные отличия, процесс ведется в слабощелочных экологически безвредных растворах.

- Вопрос брокеру

- Запрос по разработке

- Разместить разработку

Основные области применения

- КОРАБЛЕСТРОЕНИЕ – декоративная отделка и защита от износа, коррозии элементов катеров, яхт, водных мотоциклов, лодок и др.

- АВТО-МОТО ТЮНИНГ – декоративная отделка и защита от износа, коррозии деталей из алюминиевых, магниевых и титановых сплавов.

- МАШИНОСТРОЕНИЕ – пары трения, подшипники скольжения, зубчатые передачи, поршни, цилиндры, торцевые уплотнения для двигателей внутреннего сгорания, станков и машин различного назначения в судостроении, авиационной промышленности, детали для сельскохозяйственной техники

- МЕДИЦИНА – защита хирургических эндопротезов

Основными преимуществами микродуговых покрытий являются

- возможность создания сверхпрочных покрытий, уступающих по прочности только алмазам

- возможность нанесения покрытий на внешних и внутренних поверхностях деталей любой конфигурации

- возможность получения разных цветов покрытий без дополнительной покраски

- отсутствие необходимости в предварительной обработке поверхностей

- высокое сопротивление коррозионной усталости (высокий предел выносливости).

Технические характеристики МДО покрытий на сплавах

| Характеристика | Алюминиевые сплавы | Магниевые сплавы |

| Толщина покрытия | 10-300 мкм | 10-300 мкм |

| Микротвердость | 800-1950 HV | 650-950 |

| Коэффициент трения | 0,01-0,02 | 0,01-0,02 |

| Напряжение пробоя | до 4500 В | 600 В |

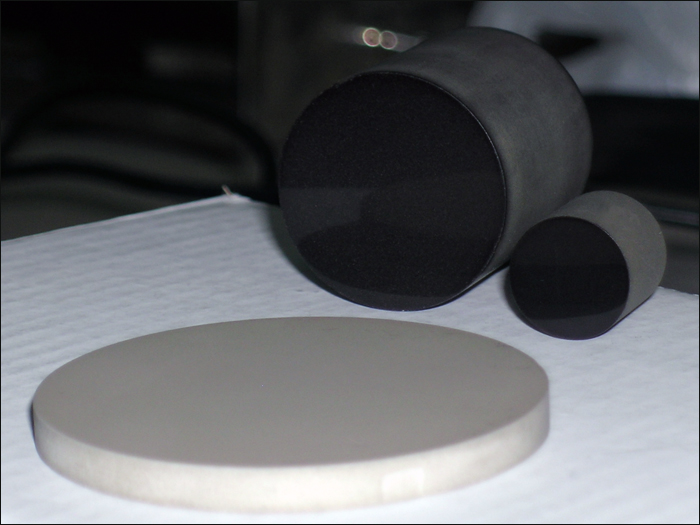

Структура МДО покрытий на а) алюминиевых (АД31) и б) магниевых (МЛ5) сплавах.

Структура МДО покрытий на а) алюминиевых (АД31) и б) магниевых (МЛ5) сплавах.

Таблица цветов МДО покрытий

Коммерческая информация

Условия оплаты:

- 50 % – аванс;

- 20 % – после извещения о готовности оборудования к отправке и принятия ее заводских испытаний на площадке Изготовителя;

- 20 % – после поставки оборудования на склад предприятия Заказчика;

- 10 % – после ввода оборудования в эксплуатацию.

Сроки:

- сроки изготовления оборудования – 6 месяцев с момента получения авансового платежа;

- сроки поставки – 4 недели;

- сроки монтажа – 3 недели.

По согласованию с Заказчиком могут быть установлены иные сроки и условия оплаты.

Конкурентные преимущества

Сочетая в себе сущность процесса классического анодирования с положительными технологическими особенностями, МДО позволяет поднять качество формируемых защитных покрытий на более высокий уровень. В результате анализа технологии получения МДО были выделены преимущества, связанные с особенностями:

- электролита: малая концентрация, экологичность и неагрессивность электролитов и самого процесса, возможность обработки сложнопрофильных деталей благодаря высокой рассеивающей способности электролита;

- осуществления технологического процесса: отсутствие необходимости тщательной предварительной подготовки поверхности детали (травления, обезжиривания, осветления, промывок горячей и холодной водой и т.д.) в начале технологической цепочки, что способствует минимизации производственных площадей и сокращения времени технологического процесса, устойчивый, легко воспроизводимый процесс;

- оборудования: возможность получения покрытий большой толщины без применения сложного холодильного оборудования, простое и легко управляемое оборудование, возможность автоматизации технологического процесса;

- свойств получаемых покрытий: возможность получения многофункциональных керамикоподобных покрытий, характеризующимися высокими эксплуатационными характеристиками и обладающими высокой адгезией, обработка не изменяет начальных размеров детали, так как покрытие формируется за счет преобразования поверхностного слоя, стабильность характеристик покрытий.

При переходе к этой технологии наблюдается повышение производительности труда и, соответственно, расширение ассортимента предлагаемой высококачественной продукции при постепенном снижении себестоимости обработки по сравнению с анодированием.

Есть несколько неоспоримых преимуществ, отличающих нашу технологию от МДО-технологий других компаний:

Микродуговое оксидирование – технология модификации поверхности металла

Микродуговое оксидирование – технология модификации поверхности металла.

Микродуговое оксидирование позволяет получать покрытия различного назначения: термостойкие, электроизоляционные, декоративные, коррозионностойкие и защищающие от фреттинг-коррозии в частности, износостойкие, а также являющиеся подслоем для нанесения полимерных материалов.

Микродуговое оксидирование:

Микродуговое оксидирование – один из самых перспективных методов поверхностной обработки поверхности металлов за счет ее (поверхности) модификации. Микродуговое оксидирование позволяет получать покрытия различного назначения: термостойкие, электроизоляционные, декоративные, коррозионностойкие и защищающие от фреттинг-коррозии в частности, износостойкие, а также являющиеся подслоем для нанесения полимерных материалов.

Сущность метода микродугового оксидирования заключается в том, что при пропускании тока большой плотности через границу раздела металл-электролит создаются условия, когда напряженность на границе раздела становиться выше ее диэлектрической прочности и на поверхности электрода возникают микроплазменные разряды с высокими локальными температурами и давлениями. Результатом действия микроплазменных разрядов является формирование слоя покрытия, состоящего из окисленных форм элементов металла основы и составляющих электролита. В зависимости от режима микроплазменного оксидирования и состава электролита можно получать керамические покрытия с уникальными характеристиками и широчайшим спектром применения.

Модификация поверхности и структурирование переходного слоя достигается реализацией последовательности из серий периодических формующих электрических импульсов особой формы. Посредством управления амплитудой, длительностью, фронтами и срезами, фазовым соотношением, позиционным комбинированием и частотой импульсов происходит генерация плазменных разрядов. Они синтезируют твердые структуры металлокерамических соединений (композитов) высокотемпературных полиморфных модификаций из элементов материала основы с определенной избирательностью, зависящей от состава нормально-активирующей или нормально-пассивирующей среды (рН и состав электролита).

Разработаны технологические процессы нанесения покрытия на основе оксида алюминия, диоксида кремния и пр.

Микродуговое оксидирование в научной литературе имеет и другие названия: плазменно-электролитный синтез оксидных слоев, плазменно-электролитическое оксидирование, оксидирование в электролитной плазме, поверхностная обработка в электролитной плазме, микроплазменное электролитическое оксидирование, анодно-искровое оксидирование.

Преимущества микродугового оксидирования:

– возможность создания сверхпрочных покрытий с уникальными характеристиками,

– получение нескольких защитных характеристик в комплексе,

– практически бесконечный срок службы электролита,

– возможность обработки сложнопрофильных деталей, в том числе и внутренней поверхности труб,

– высокая рассеивающая способность электролита (покрытие наносится в отверстия и полости с минимальными затруднениями),

– нет необходимости в специальной подготовке поверхности перед нанесением покрытия и механообработке после нанесения покрытия,

– получение разных покрытий на одном материале,

– экологическая чистота производственного процесса ,

– низкая себестоимость покрытия,

– отсутствие вредных газообразных выбросов в атмосферу,

– придание поверхности одновременно нескольких видов функциональных характеристик,

– наличие возможности встроить новое МДО оборудование в уже существующие технологические линии,

– не требуется специальной подготовки поверхности,

– поверхность обрабатываемых деталей – от нескольких квадратных миллиметров до метров.

Линия для микродугового оксидирования:

Производственная линия для микродугового оксидирования состоит из:

– силового оборудования – специализированных источников питания,

– ванн, в которых проводиться подготовка поверхности, обработка и промывка,

– манипулятора для перемещения подвески с деталями (в случае серийного производства),

– металлоконструкций для размещения ванн и манипулятора,

– вспомогательного оборудования – дистиллятора, насоса -фильтра для очистки и перекачки растворов, резервных емкостей, приборов контроля качества покрытия и состояния электролита.

Рис. 1. Схема метода микродугового оксидирования

От источников питания на клеммы ванн подаются импульсы тока определенной формы, при этом деталь выполняет роль анода , в качестве катода служит ванна или дополнительные электроды, как правило, из нержавеющей стали.

Линия для микродугового оксидирования отличается:

– сравнительно невысоким энергопотреблением,

– высокой производительностью,

– небольшой производственной площадью,

– простотой обслуживания и минимальным количеством персонала,

– экологической безопасностью производства,

– доступность реактивов и других используемых расходных материалов.

Количество необходимых технологических операций при микродуговом оксидировании существенно меньше, чем при традиционных процессах анодирования. Это следует из отсутствия многочисленных подготовительных операций и экологичности применяемых растворов. Оно включает следующие операции: загрузка, обезжиривание, промывка, нанесение МДО покрытия, улавливание, промывка, выгрузка. После загрузки-монтажа деталей на подвеску проводится обезжиривание, после чего детали поступают на обработку. При больших масштабах производства после ванны нанесения покрытия ставят ванну улавливания для более рационального использования химикатов и промывной воды.

Примечание: © Фото https://www.pexels.com, https://pixabay.com

использование технологии микродугового оксидирования при разработке двс

микродуговое оксидирование алюминия в домашних условиях мдо санкт петербург обзор chm оборудование поршней и гильз теория технология оборудование титана цилиндро поршневой группы в двс

метод генератор электрические схемы установок технология установка обобщенная модель микродугового оксидирования алюминиевых сплавов михеев тип а371 517