Низкоуглеродистые стали марки

Низкоуглеродистые стали марки

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

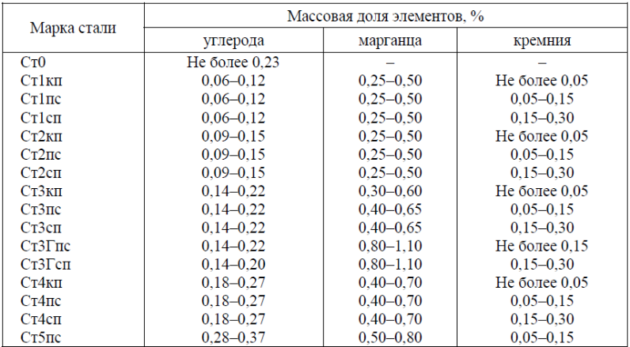

сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению :

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

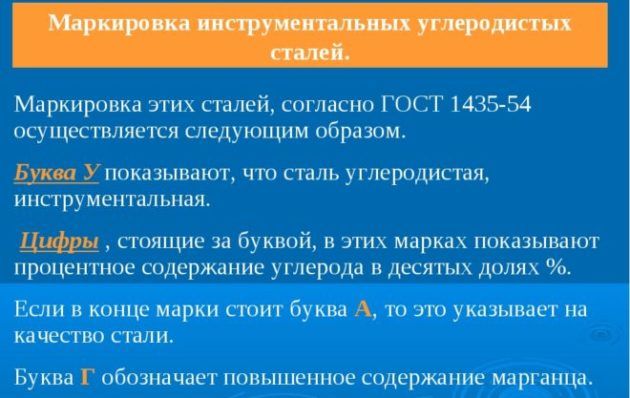

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик , сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Низкоуглеродистая сталь: свойства и состав

Большая часть производства в той или иной степени применяют низкоуглеродистую сталь. Строительство, машиностроение, станкостроение – вот неполный список отраслей, где она активно применяется.

Состав по ГОСТ

Сталь — это сплав железа с углеродом, процент содержания последнего при этом не должно превышать 2,14%. Все что выше этого значения — уже чугун. Низкоуглеродистая сталь отличается пониженным содержанием углерода, что откладывает свой отпечаток как на механические, так технологические свойства.

Существует несколько стандартов, которые регулируют состав углеродистых сплавов. Среди них наиболее востребованы ГОСТ 380-2005 и ГОСТ 1050-90. Согласно им низкоуглеродистой может называться сталь, которая включает в себя:

- Углерод (до 0,25%). Он позволяет термически упрочнять сталь, в результате чего твердость и временное сопротивление металла может увеличиться в несколько раз.

- Кремний (до 0,35%) Он улучшает механические характеристики, особенно, это касается ударной вязкости и прочности. Также увеличение кремния в сплаве положительно сказывается на свариваемости.

- Марганец (до 0,8%) относится к группе полезных примесей. По своему молекулярному строению схож с кислородом и активно вступает с ним химическую связь, что препятствует образованию оксида железа. Сталь, легированная марганцем, более однородна по составу, лучше справляется с динамическими нагрузками, становиться податливей к термическому упрочнению.

- Сера (до 0,06%) – вредная примесь. Делает металл красноломким, усложняет обработку давлением: ковкой, прокаткой и т.д. Снижает плотность сварного шва. Повышает отпускную хрупкость.

- Фосфор (до 0,08%) ответственен за появление хладноломкости. Искажает кристаллическую структуру стали. Снижает ее ударную вязкость. Ухудшает прочность и выносливость металла. Но не всегда фосфор является вредной примесью. В некоторых случаях его добавление оправдано, т.к. он увеличивает податливость металла резанию. Но все равно, общее количество его не должно превышать 0,1%.

- Кислород – самый нежелательный элемент в составе стали. Введение 0,001% кислорода способно снизить прочность металла на 50%. Препятствует обработки сплава режущим инструментом.

- Азот. После попадания его в металл, образует нитриды железа – очень хрупкое соединение, которое снижают как прочностные, так и технологические свойства сплава.

Особенности низкоуглеродистых сталей

Низкоуглеродистая сталь по сравнению с другими сталями крайне пластична. Их относительно удельное сопротивление на сжатие составляет 23-35% в зависимости от процента содержания углерода в составе. Чем его больше, тем пластичность ниже.

Все марки низкоуглеродистых сталей имеют первую категорию свариваемости.

Процесс сварки не требует сложных подготовительных операций: прогрева поверхности, обезжиривания и т.д. Сварной шов получается плотным, при работе на сжатие по прочности сравним с цельным металлом. Пониженная углеродистая сталь поддается всем видам сварки: от обычной электродуговой до вакуумной в среде инертных газов.

Низкоуглеродистая сталь не обладает повышенными прочностными характеристиками. Временное сопротивление на разрыв для нее колеблется в пределах 320-450 МПа. То же самое можно сказать относительно твердости. Без дополнительного упрочнения твердость стали составляет 22-23 единиц по шкале Роквелла.

Низкоуглеродистые марки не поддаются закалке в силу малого содержания углерода в составе. Среди немногочисленных вариантов улучшения сталям своих механических свойства выделяют цементацию. Это разновидность химико-термического упрочнения, при котором поверхность металла принудительно насыщают углеродом, что делает металл более твердым и износостойким. Помимо этого, в качестве механического упрочнения хорошо зарекомендовали себя разного рода наклепы, обкатка роликами и прочее.

Классификация и марки

Существует несколько основных критериев по которым подразделяются углеродистые марки. Одним из самых важных среди них являются условия проведения раскисления. Выделяют следующие низкоуглеродистые стали:

- Спокойные. Включает минимальное содержание в составе окиси железа, что делает процесс выплавки «спокойным» — без бурного выделения углекислоты с зеркала металла. Возможным это стало благодаря введению раскислителей: алюминий, марганец и кремний. Все выходящие газы скапливаются в усадочной раковине, которая впоследствии обрубается, что в результате дает плотный и однородный металл.

- Кипящие. Раскисляются одним марганцем. Имеют увеличенное количество оксида железа в составе. Процесс плавки сопровождается выделением углекислого газа, что создает впечатление будто металл кипит. Эти стали менее прочны и менее однородны по химическому составу, но при этом стоят дешево и имеют низкий процент отходов в производстве.

- Полуспокойные. Помимо марганца для удаления кислорода дополнительно применяют алюминий. По характеристикам эта углеродистая сталь представляет собой что-то среднее между кипящими и спокойными сплавами.

Помимо степени раскисления низкоуглеродистые марки также классифицируются по наличию неметаллических включений в своем составе. Исходя из этого они различаются на:

- Обыкновенного качества;

- Качественные машиностроительные.

Рассмотрим каждый пункт более подробно.

Стали обыкновенного качества. К ним не предъявляются строгие требования как к выбору шихты, так и к плавке и разливке. Фосфора в них допускается не более 0,08%, а серы не более 0,06%. Разливают такой сплав в крупногабаритные слитки, поэтому для них характерно появление зональной ликвации.

Сталь обыкновенного качества идет на производство разного рода горячекатаного металлопроката: прутки ГОСТ 4290-90, швеллеры ГОСТ 8240-97, балки ГОСТ 8239-95, уголки ГОСТ 8509-95 и прочие. Этот прокат служит материалом для производства разного рода болтовых, клепочных и сварных металлоконструкций. В станкостроении из нее производят малоответственные детали не требующие проведения термобработки: оси, вальцы, зажимы и т.д.

Исходя из гарантированности указанных свойств сталь обыкновенного качества бывает:

- Группы «А». Поставка происходит по механическим характеристикам, химический состав при этом не нормируется. Маркируется «Ст» и цифрой от 0 до 6. (Ст.6, Ст.5 и т.д.). С увеличением цифры возрастает и прочность выбранного сплава.

- Группы «Б». Такие металлы идут с нормированным химсоставом. В маркировке дополнительно прописывается способ получения сплава.

- Группы «В». Здесь в сталях регулируются одновременно прочностные характеристики и химсостав. В маркировке дополнительно указывается буква В.

Качественные машиностроительные стали производятся в более строгих условиях выплавки. Обладают меньшим количеством вредных образований в химсоставе: сера до 0,04%, фосфор до 0,04%. Маркируются надписью «сталь» и цифрой, указывающей количество карбидов в сотых долях процента.

Сталь 08 и 10 применяются в ответственных узлах машиностроения. Из них производят втулки, змеевики, прокладки и т.д. Перед использованием все детали обязательно подвергаются цементации или любому другому химико-термическому упрочнению.

Стали 15, 20, 25 используются для узлов, работающих на износ и не испытывающих повышенных механических нагрузок: рычаги, шестерни, толкатели клапанов и т.д.

Способы получения

Выделяют следующие низкоуглеродистые стали в зависимости от способа выплавки:

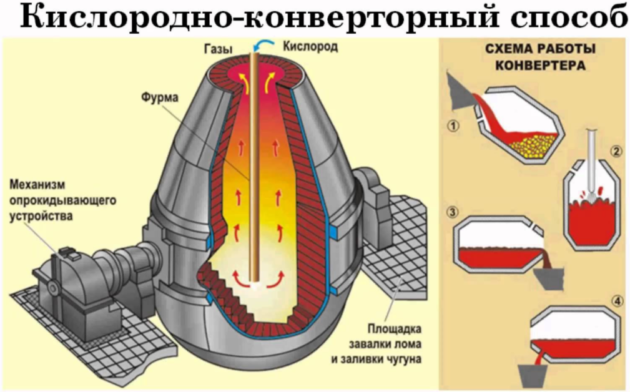

- Конверторные печи. Металл плавиться за счет химической теплоты экзотермических реакций. Удаление излишнего углерода происходят при продувке кислорода сквозь зеркало металла. Плюсом такого способа является высокая производительность. Минусом – повышенная концентрация азота на выходе.

- Мартеновские печи. В рабочей камере сжигается жидкое топливо. Необходимая температура плавки достигается за счет теплоты отходящих газов. При таком способе сплав получается более раскисленным и с меньшим содержанием неметаллических примесей.

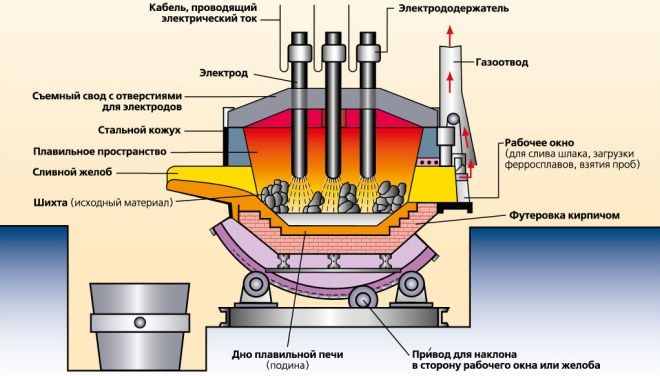

- Электропечи. Обладают более совершенным способом выплавки. Все качественные марки низкоуглеродистой стали выплавляются только таким методом.Достоинством здесь выступает простота регулировки теплового режима и возможность использования шлаков и флюсов. Минус – значительные затраты электроэнергии.

Низкоуглеродистая сталь в большей степени востребована машиностроением и, особенно, строительством. Именно эти отрасли обеспечивают ее постоянным спросом вот уже на протяжении нескольких десятков лет. И ссудя по обширно обустраивающимся городам и развивающейся промышленности потребность в углеродистой стали будет только увеличиваться.

Сталь низкоуглеродистая и ее основные характеристики

Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий примеси и малое содержание углерода, до 0,25%. В составе данного сплава присутствуют марганец и кремний, однако в силу малого процентного содержания (марганец – не больше 1%, кремний – не выше 0,8%), не оказывают ощутимого легирующего воздействия на материал. Сталь низкоуглеродистая отличается мягкостью и малым содержанием марганца.

Этот сплав из-за своей мягкости не позволяет точно обрабатывать поверхности, однако его мягкость, вязкость и пластичность дают возможность создавать цементируемые заготовки и детали для последующей сварки/цементации. Обрабатываемость сплава очень плохая, поверхность обрабатываемой детали имеет много шероховатостей. Выполнение точной обработки достаточно затруднительное.

Свойства низкоуглеродистой стали

Свойства низкоуглеродистой стали не имеют высоких показателей прочности. Пластичность и вязкость напротив — высокие. Марки низкоуглеродистой стали иногда предназначаются для изготовления цементуемых изделий, которые нуждаются в дополнительной цементации для достижения необходимой твердости и придания им износоустойчивости посредством дальнейшей обработки. Изделия из такой стали достаточно хорошо свариваются и куются.

Свойства низколегированной стали не позволяют выполнять полноценные работы с этим металлом. Однако, если провести процесс нормализации и холодного волочения, значительно можно увеличить обрабатываемость поверхности. Благодаря хорошей пластичности (5 = 33…23%), низкоуглеродистые стали можно успешно подвергать холодной деформации, при этом не теряются механические свойства, так как местное перенапряжение равномерно распределяется и трещины не образуются. Такая сталь слабо поддается закаливанию и хорошо сваривается.

Свойства низкоуглеродистой стали имеют ряд недостатков:

- низкая прочность Те = 330…460 МПа, Сто,2 = 200…280МПа;

- малая ударная вязкость;

- очень чувствительная к механическому старению, так как при повторных нагрузках она чувствует концентрацию напряжения, поэтому из нее не изготавливают изделия, подвергающиеся повторным нагрузкам.

Марки низкоуглеродистой стали, их основные сферы применения

Марка низкоуглеродистой стали в зависимости от своего состава имеет отдельные назначения в промышленности. К данному типу сплава относят 05 кп, 08, 10, 10 пс, которые активно используются для производства шайб, прокладок и других малонагруженных элементов конструкций и машин. В зависимости от того, какая марка низкоуглеродистой стали, сплав находит применение в разных отраслях. Так, высокую устойчивость перед статической водородной усталостью демонстрируют:

- 20;

- ВМСтЗсп;

- С75;

- APS 10M4;

- 18X1ПМФ.

Следующие марки низкоуглеродистой стали применяются как цементируемые:

- 10;

- 15;

- 20.

При изготовлении зубчатых колес с последующей цементацией применяют:

- Ст20;

- Ст20Г.

- ЭП620;

- ЭП355;

- 03 используются как шихтовая заготовка и выпускаются в виде прутков различного размера. Такая шихтовая добавка применяются в процессе выплавки специальных сплавов для изготовления отдельных деталей и спец проката.

Для создания сварных конструкций используют такие марки низкоуглеродистой стали:

- Ст0;

- Ст1сп;

- Ст1пс;

- Ст1кп;

- Ст2сп;

- Ст2пс;

- Ст2кл;

- Ст3сп;

- СТ3кл (ГОСТ 380);

- сталь 10;

- сталь 15;

- сталь 20 (ГОСТ 1050);

- S235-S295;

- P235-P295 (EN 10025, EN 10027-1, EN 10028-2).

Для сплавов выпускаемых на территории стран СНГ, а также согласно установленных правил ГОСТ маркировка сталей производится следующим образом:

- буква стоящая перед названием марки указывает группу к которой относится сплав, (всего три группы А, Б, В, группа «А» не указывается при маркировке);

- «Ст» или «сталь», указывает, что сплав является обыкновенным;

- первая цифра в марке указывает номер по ГОСТ, число от 0 до 6;

- степень раскисления указывается следующими сокращениями: «сп», «пс», «кп» (в случае сталей «А» группы обозначение «сп» не указывается и принимается таковым по умолчанию);

- следующая цифра — № категории стали, согласно ГОСТ от 0 до 6. Первая категория не указывается в обозначении;

- если в маркировке указано тире между первой и второй цифрой, это означает, что к стали не предъявлялись требования по степени раскисления.

Низкоуглеродистая сталь: состав и свойства

Состав

Сталь – железо, обогащенное углеродом в процессе плавки. Для углеродистых выплавок характерно наличие углерода, который определяет основные свойства металла, и примесей: фосфора (до 0,07%), кремния (до 0,35%), серы (до 0,06%), марганца (до 0,8%). Так, низкоуглеродистая сталь содержит не более 0,25% углерода.

Что касается других добавок, марганец и кремний служат раскислению (удалению кислорода из жидкого металла, что уменьшает хрупкость при горячей деформации). А вот повышенный процент серы может привести к растрескиванию сплава при термической обработке, фосфора – при холодной.

Классификация легированных сталей

С развитием новых технологий, появлением разных легированных сталей, их нужно было классифицировать.

Разделение по количеству углерода, содержащегося в сплаве:

- Высокоуглеродистые — более 0.65%.

- Среднеуглеродистые — от 0.25% до 0.65%.

- Низкоуглеродистые — менее 0.25%.

Разделение по процентному содержанию легирующих добавок:

- Низколегированные — до 5% (по некоторым источникам до 2.5%).

- Среднелегированные — до 10%.

- Высоколегированные — 10–50%.

По внутренней структуре легированные стали бывают:

- Эвтектоидные — перлитная структура.

- Ледебуритные — наличие первичных карбидов в структуре.

- Доэвтектоидные — присутствие избыточных ферритов, насыщающих состав.

- Заэвтектоидные — наличие вторичных карбидов в сплаве.

По назначения эти материалы можно разделить на две больших группы:

- Строительные — для изготовления металлоконструкций, которые во время последующей эксплуатации не будут подвергаться критическим температурам.

- Машиностроительные — используются при изготовлении деталей для разных механизмов, корпусов.

Машиностроительные стали бывают:

- Цементуемые — при изготовлении проходят процесс цементации, а затем закалки.

- Жаропрочные — среднеуглеродистые стали. Применяются при изготовлении изделий, использующихся в сфере энергетики.

- Улучшаемые — материалы, проходящие дополнительную закалку. Из них изготавливаются детали, подвергающиеся большим нагрузкам.

Легированная сталь высокоуглеродистая

Способы получения

Производство низкоуглеродистого сплава можно разложить на несколько этапов: загрузку в печь чугуна и лома (шихты), термическое воздействие до состояния плавления, удаление из массы примесей.

Далее может происходить разливка стали или дополнительная обработка: шлаком или вакуумом и инертными газами.

Для исполнения таких процессов пользуются тремя способами:

- Мартеновские печи. Самое распространенное оборудование. Процесс плавки происходит в течение нескольких часов, что позволяет отслеживать лабораториям качество получаемого состава.

- Конвекторные печи. Производится за счет продувки кислородом. Следует отметить, что сплавы, полученные таким способом, не отличаются высоким качеством, так как содержат большее количество примесей.

- Индукционные и электропечи. Процесс производства идет с применением шлака. Таким способом получаются высококачественные и специализированные сплавы.

Рассмотрим особенности классификации сплавов.

Низкоуглеродистая сталь может быть трех видов:

- Обычного качества. В таких сплавах содержание серы не превышает 0,06%, фосфора 0,07%.

- Качественная. В составе наличие: серы до 0,04%, фосфора до 0,035%.

- Высококачественная. Содержание серы до 0,025%, фосфора до 0,025%

- Особого качества. Низкое содержание примесей: серы до 0,015%, фосфора — до 0,025%.

Как уже говорилось ранее, чем меньше примесей, тем лучше качество сплава.

Сталь низкоуглеродистая ГОСТ 380-94 обыкновенного качества делится еще на три группы:

- А. Определяется своими механическими свойствами. Форма поставки потребителю чаще всего встречается в виде многопрофильного и листового проката.

- Б. Основные показатели — химический состав и свойства. Оптимальные для механического воздействия давлением под термическим фактором (ковка, штамповка).

- В. Для таких видов сплавов важны такие свойства: технические, технологические, физические, химические и, соответственно, состав.

По процессу раскисления стали делят на:

- Спокойные. Процесс затвердевания происходит спокойно. Газы при таком процессе не выделяются. Усадка происходит в середине слитка.

- Полуспокойные. Промежуточный вид стали между спокойными и кипящими составами.

- Кипящие. Затвердевание происходит с выделением газа. Усадочная раковина скрытого типа.

Классификация стали обычного качества

Внутри группы по качеству низкоуглеродистая сталь обычного качества подразделяется ещё на три категории, обозначающиеся заглавными буквами А, Б, В.

Низкоуглеродистая сталь обычного качества группы «А» содержит сплавы, отличающиеся механическими свойствами, в промышленности встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по химическим качествам, обрабатывается давлением под высоким нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими свойствами, химическим составом.

Основные свойства

Низкоуглеродистая сталь отличается высокой пластичностью, легко деформируется в холодном состоянии и в горячем. Отличительной чертой такого сплава является хорошая свариваемость. В зависимости от добавочных элементов свойства стали могут меняться.

Чаще всего низкоуглеродистые сплавы применяются в строительстве и промышленности. Это обусловлено невысокой ценой и хорошими прочностными качествами. Такой сплав еще называют конструкционным. Свойства низкоуглеродистой стали зашифрованы в маркировке. Ниже мы рассмотрим ее особенности.

Особенности маркировки

Обычная низкоуглеродистая сталь имеет буквенное обозначение СТ и цифровое. Число следует делить на 100, тогда будет понятно процентное содержание углерода. Например, СТ15 (углерод 0,15%).

Рассмотрим маркировку и расшифруем обозначения:

- Первые буквы или их отсутствие говорит о принадлежности к той или иной группе качества. Это могут быть Б или В. Если нет буквы, значит сплав принадлежит к категории А.

- Ст обозначает слово «сталь».

- Цифровое обозначение – зашифрованное процентное содержание углерода.

- кп, пс – обозначает кипящий или полуспокойный сплав. Отсутствие обозначения говорит о том, что сталь спокойная (сп).

- Буквенное обозначение и цифровое после него раскрывают, какие примеси входят в состав, и их процентное содержание. Например, Г – марганец, Ю – алюминий, Ф – ванадий.

Для качественных низкоуглеродистых сталей в маркировке не ставится буквенное обозначение «Ст».

Также применяется цветовое обозначение. Например, низкоуглеродистая сталь марки 10 имеет белый цвет. Стали специального назначения могут обозначаться дополнительными буквами. Например, «К» — применяется в котлостроении; ОсВ – используется для изготовления вагонных осей и т. д.

Сталь конструкционная низколегированная для сварных конструкций

Низколегированные стали это…

Низколегированные стали, содержат от 0,2% С и до 2-3% в основном недефицитных легирующих элементов. Они ненамного дороже углеродистых, но обладают рядом важных преимуществ: более высоким пределом текучести, что позволяет снизить расход металла на 15—30%; пониженной склонностью к механическому старению; повышенной хладостойкостью, лучшей коррозионной стойкостью и износостойкостью; возможностью значительно повысить после закалки и отпуска прочность, вязкость, износостойкость и чувствительность к надрезу. Все это в сочетании с хорошей свариваемостью обусловило широкое применение этих сталей при изготовлении трубопроводов и аппаратов, всевозможных сварных конструкций в вагоностроении, автомобилестроении, сельскохозяйственном машиностроении и др.

Стали не флокеночувствительны и не склонны или мало склонны к отпускной хрупкости. При использовании высокопрочных бесперлитных и малоперлитных сталей с весьма низким содержанием углерода, серы и фосфора, благодаря чему достигаются очень хорошая свариваемость, высокая ударная вязкость и низкий порог хладноломкости. Высокая прочность сталей в этом случае получается благодаря микролегированию ниобием, ванадием и титаном и применению регулируемой прокатки при изготовлении.

Как показал опыт заводов, применение низколегированной стали в аппаратостроении позволяет улучшить технико-экономические показатели производства и добиться существенной экономии металла за счет более высокого предела текучести ряда марок низколегированной стали по сравнению с обычной углеродистой сталью.

Использование низколегированной стали в нефтяном аппаратостроении позволяет снизить вес конструкций до 25%, трудоемкость изготовления облегченных конструкций на 16%, трудоемкость монтажных работ на 15% и себестоимость на 20%.

Для обозначения марок низколегированной стали используют буквенно-цифровой код. Цифры в начале маркировки указывают на содержание углерода в сотых долях процента (среднее содержание), а буквы показывают, какой легирующий элемент содержится в стали. При маркировке стали для различных легирующих элементов применяют следующие обозначения:

- Н — никель

- Х — хром

- Г — марганец

- М — молибден

- С — кремний

- В — вольфрам

- Ф — ванадий

- Т — титан

- К — кобальт

- Ю — алюминий

- Д — медь

Цифры, стоящие в марке после букв, указывают примерное содержание соответствующего легирующего элемента, если количество этого элемента превышает 1,5%.

Ниже представлен список марок низколегированной конструкционной стали:

Особенности и виды низкоуглеродистых сталей

Углеродистой сталью называется сплав железа с углеродом. Углерод усиливает жёсткость структуры сплава, сталь становится твёрдой, прочной, но теряет пластичность. Меняя количество углерода, получают необходимые для области применения металла свойства. Минимальное содержание углерода в сплаве составляет 0,05–0,25%, такие сплавы по качественному составу классифицируют как низкоуглеродистые.

Низкоуглеродистые стали не закаливаются, благодаря мягкости и пластичности швы хорошо провариваются всеми видами сварки, заготовки легко обрабатываются ковкой, прокатываются.

Разновидность низкоуглеродистых сталей

В составе низкоуглеродистых сплавов присутствуют примеси различного характера. Повышенное содержание серы и фосфора напрямую влияют на свойства металла, может привести к растрескиванию при обработке. Марганец, кремний не снижают характеристик, участвуют в процессе раскисления, удаления кислорода. Кислород удаляют для повышения прочности материала при горячих деформациях.

По степени удаления кислорода, раскисленности, стали классифицируют на:

- кипящие;

- спокойные;

- полуспокойные.

Низколегированные стали представляют собой сплав с малым содержанием углерода и малыми примесями легирующих добавок, общим соотношением до 4%. Легирующие элементы нужны для повышения каких-либо эксплуатационных свойств при сохранении хороших сварочных характеристик. Повышенная устойчивость металла к коррозии, способность работать при экстремально низких и высоких температурах без деформации достигается легированием.

Качество низкоуглеродистой стали определяют по содержанию примесей серы, фосфора в сплаве.

По виду свойств различают:

- Обычное качество. Сера в составе — до 0,06%, фосфор — до 0,07%.

- Качественная сталь. Массовая доля серы — до 0,04%, фосфора — до 0,035%.

- Высококачественная сталь. Содержание серы — до 0,025%, фосфора — до 0,025%.

- Особое качество. Минимальное присутствие примесей: допустимые значения серы — до 0,015%, фосфора — до 0,025%.

Классификация стали обычного качества

Внутри группы по качеству низкоуглеродистая сталь обычного качества подразделяется ещё на три категории, обозначающиеся заглавными буквами А, Б, В.

Низкоуглеродистая сталь обычного качества группы «А» содержит сплавы, отличающиеся механическими свойствами, в промышленности встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по химическим качествам, обрабатывается давлением под высоким нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими свойствами, химическим составом.

Основные способы получения низкоуглеродистых сплавов

Все сплавы при получении проходят одинаковые технологические стадии, дополнительную обработку. Плавильная печь загружается сырьём, шихтой, нагревается до расплавления, удаляются лишние примеси. Дополнительная обработка зависит от конкретного заданного состава продукта, нужных химических, физических свойств.

По технологии производства, оборудованию сплавы получают:

- кислородно-конверторным способом выплавки;

- мартеновским способом получения;

- электротермическим способом производства.

Кислородно-конверторный метод

Этот способ производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, содержащийся в воздухе, окисляет избыток углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стены конвектора имеют грушевидную форму, выполнены из металла с дополнительной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Мартеновский метод

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы осуществляют предварительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по завершении нагрев прекращается, добавляются раскислители.

Электротермический метод

Этот способ позволяет получить точно заданные физические и химические свойства, применяется только для получения высококачественных сплавов. Большой расход энергии при термической обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высокой температуре сера и фосфор удаляются практически без остатка, переплавляется тугоплавкое сырьё. Химические реакции при производстве аналогичны мартеновскому способу.

Главные свойства низкоуглеродистых сталей

Для низкоуглеродистой стали характерна невысокая прочность при значительной вязкости и пластичности. Сплав легко обрабатывается горячей деформацией, холодным волочением, хорошо сваривается.

Повышение прочностных характеристик достигается цементацией – насыщением поверхностных слоёв углеродом, после чего поверхностные слои сплава закаляются, приобретая необходимую прочность. Для поверхностной закалки низколегированной стали используются индукционные и электропечи. Внутренние, не обогащённые, слои остаются мягкими, вязкими, не теряют пластичности благодаря не изменившемуся количеству углерода.

Маркировка низкоуглеродистых сталей и ее значение

Низкоуглеродистая сталь обычного качества маркируется буквенным значением «Ст», которое меняется, согласно качествам:

- Цифровое значение показывает количество углерода в сплаве. При делении значения на 100 получают содержание углерода в процентах.

- Начальные буквенные символы маркировки «Б» или «В» обозначают принадлежность к группе по качеству.

- Отсутствие буквенного обозначения показывает принадлежность к категории «А».

- Сочетание «КП» указывает на кипящий состав по раскисленности.

- Сочетание «ПС» говорит о полуспокойном сплаве, отсутствие обозначения обозначает спокойную сталь.

- Буквенное и цифровое сочетание, вписанное в марку последним, говорит о наличии в составе примесей и их процентном содержании.

- Качественные низкоуглеродистые сплавы буквенным сочетанием «Ст» не маркируются.

Дополнительно встречается классификация по цвету, буквенная маркировка сплавов особого назначения. К примеру, маркировка «СТЗ мост» обозначает сплав, предназначенный для использования при изготовлении мостовых конструкций.

Сфера применения

Низкоуглеродистые сплавы широко используются различными направлениями промышленности и производства.

По виду профиля классифицируют следующие группы выпускаемой продукции:

- Плоский листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили.

- Швеллеры.

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, обыкновенные.

- Профилированный металлический лист различной толщины.

Самый большой сегмент продукции составляет плоский листовой прокат, полосы. Холодной штамповкой получают высокопрочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки легко свариваются, получили большое распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и многие другие детали, постоянно встречающиеся в повседневной жизни.

Видео по теме: Производство листового металлопроката

Большая Энциклопедия Нефти и Газа

Низкоуглеродистая сталь — марка

Низкоуглеродистые стали марок 20, ВМСтЗсп, С75, APS 10M4, 18X1ПМФ имеют хорошую стойкость к статической водородной усталости. [1]

Низкоуглеродистые стали марок 08, 08кп, 08пс относятся к мягким сталям, применяемым чаще всего в отожженном состоянии для изготовления деталей методом холодной штамповки — глубокой вытяжки. Стали марок 10, 15, 20, 25 обычно используют как цементуемые, а высокоуглеродистые стали 60, 65, 70, 75, 80 и 85 в основном применяют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью. Среднеуглеродистые стали 30 35 40 45 50 и аналогичные стали с повышенным содержанием марганца ЗОГ, 40Г, 50Г применяют для изготовления самых разнообразных деталей машин. [2]

Зубчатые колеса низкоуглеродистых сталей марок Ст20, Ст20Г подвергаются цементации. При этом поверхностные слои детали насыщаются углеродом за счет применения твердых, жидких или газообразных науглероживающих сред. В результате последующей закалки высокую твердость получают только науглероженные слои, а внутренние слои сохраняют свою начальную вязкость, так как содержание углерода в них при цементации не изменилось. Твердость закаленного цементированного слоя для зубчатых колес принимается в пределах 40 — 50 HRC при толщине 2 5 — 4 мм. [3]

Измерить твердость образца низкоуглеродистой стали марки 10 и на основании известных закономерностей между твердостью и прочностными свойствами определить примерно предел прочности и предел текучести исследованной стали. [4]

Корпусы регенераторов изготавливают из низкоуглеродистых сталей марок Ст . [5]

Чистое железо марки СО-1, низкоуглеродистые стали марок ЭП620, ЭП355 и 03 производятся в виде прутков различного размера и применяются в качестве шихтовой заготовки при выплавке сплавов специального назначения. Магнитные свойства рассмотренных сталей соответствующими техническими условиями не оговариваются, и, хотя содержание углерода и других примесей в этих сталях значительно меньше, чем в сталях Э, ЭА; ЭАА и Э12, Э10, Э8, они не имеют больших преимуществ по магнитным свойствам вследствие большого содержания кислорода. [6]

Подавляющее количество труб прокатывают из низкоуглеродистых сталей марок 10 — 45 и Ст. [7]

Для повышения прочности и улучшения обрабатываемости низкоуглеродистая сталь марок 05, 08 и 10 подвергается нормализации с температуры 930 — 950 С. [8]

Наибольшее применение для изготовления-сварных конструкций находят низкоуглеродистые стали марок Ст . [9]

При изготовлении сварных конструкций чаще всего применяют низкоуглеродистые стали марок Ст . Вопросы технологии сварки их были подробно разобраны выше. Особых трудностей при сварке этих сталей не возникает. Автоматическую сварку низкоуглеродистых сталей выполняют электродной проволокой Св-08 или Св — 08А в сочетании с флюсами АН-348А или ОСЦ-45. Последующей термической обработки сварных соединений при сварке сталей толщиной до 30 — 40 мм не требуется. [10]

Крепежные элементы, стойкие к сероводородному растрескиванию, изготавливают из малолегированных низкоуглеродистых сталей марок 30, ЗОХМА. [11]

Сталь для котлостроения и сосудов, работающих под давлением ( табл. 17 — 26) — низкоуглеродистая сталь марок 15К, 20К, 22К и 22КТ, поставляемая в горячекатаном состоянии в виде листов толщиной от 4 до 16 мм. [12]

Валы, не несущие больших нагрузок, но подвергающиеся значи тельному поверхностному износу, изготовляются из низкоуглеродистых сталей марок 20, 30, 35, 20Х, Ст. Валы, несущие средние нагрузки, изготовляются из стали марок Ст. [13]

В последнее время для изготовления магнитопроводов двигателей постоянного и переменного тока небольшой мощности, особенно для двигателей бытовой техники, применяют низкоуглеродистые стали марок Э0100 и ЭОЗОО. Применение этих сталей вместо слаболегированной динамной стали Э11 ( ГОСТ 802 — 58) диктуется их более низкой стоимостью и позволяет за счет большей индукции повысить мощность двигателя или снизить расход стали или меди на изготовление двигателя такой же мощности. [14]