Обработка меди на токарном станке

Обработка меди на токарном станке

ОСОБЕННОСТИ ОБРАБОТКИ РЕЗАНИЕМ МЕДНЫХ СПЛАВОВ

Медь и ее сплавы находят широкое применение в современном машиностроении в качестве конструкционных, антифрикционных, электротехнических и других материалов.

С точки зрения обрабатываемости медные сплавы можно разбить на три группы: 1) сплавы с гомогенной структурой: латуни Л60, Л63, бронзы БрО4ЦЗ, БрКН1-З, БрА7 и др. К этой группе относится также медь; 2) сплавы с гетерогенной структурой типа ЛМц52-2, ЛЦ16К4, ЛЦ30АЗ, ЛЦ23А6ЖЗМц2, БрO10Ф1, БрА9Мц2Л, БрАЮЖЗМц2 и др.; 3) сплавы, содержащие свинец,— ЛС63-3, ЛЦ40С, БрО4Ц4С17, БрО5Ц5С5, БрС30 и др.

При обработке сплавов первой группы и красной меди образуется сливная вязкая и трудноломающаяся стружка. Это ухудшает условия работы при использовании автоматизированного оборудования и обработке отверстий (из-за пакетирования стружки в канавках инструмента). Сплавы второй группы также образуют сливную стружку, однако она менее прочная и значительно легче ломается. При резании свинцовистых сплавов образуется короткая хрупкая стружка, а в случае высокого содержания свинца — стружка надлома почти в виде пыли.

Процесс образования стружки при резании медных сплавов в ряде случаев сопровождается ее интенсивными пластическими деформациями. В частности, толщина стружки может превысить толщину среза в 10 и более раз. Коэффициенты kа, kl зависят главным образом от структуры сплава. Наибольшие их значения характерны для гомогенных структур, наименьшие — для высокосвинцовистых и гетерогенных сплавов высокой твердости.

При обработке медных сплавов в практически используемом диапазоне скоростей отсутствует нарост. Поэтому зависимости kl = f(V), РZ = f(V) имеют монотонный характер, характерный для материалов, не склонных к наросто-образованию. Уровень сил резания зависит от структуры и механических характеристик сплава. Так, при точении гомогенных сплавов и меди сила РZ может быть выше, чем при обработке конструкционных сталей, а для высокосвинцовистых гетерогенных сплавов — уменьшится примерно в 10 раз.

Обрабатываемость медных сплавов определяется температурой в зоне резания и истирающей способностью сплава:

1) присадка к меди любого элемента, образующего с ней твердый раствор (олова, алюминия, кремния), уменьшает VT в 3…4 раза вследствие резкого снижения теплопроводности материала и увеличения температуры резания в 1,6…2 раза;

2) присадка к медному сплаву никеля, который полностью растворяется в меди и не создает новой фазы, слабо влияет на VT;

3) переход от гомогенных структур к гетерогенным приводит к понижению VT почти вдвое за счет истирающего действия твердых частиц эвтектоида; температура резания при этом изменяется незначительно;

4) создание новых фаз в гетерогенных сплавах практически не влияет на обрабатываемость; исключение составляют добавки свинца, которые за счет снижения истирающей способности материала и снижения в 1,4… 2 раза температур резания способствуют значительному возрастанию VT.

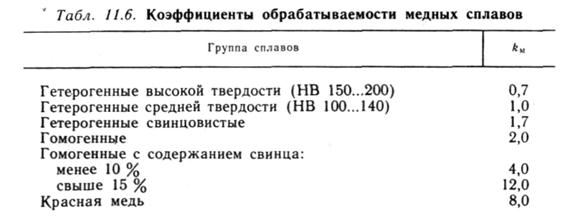

Приведенные закономерности позволяют определенным образом расположить медные сплавы по их обрабатываемости (табл. 11.6). При обработке медных сплавов с KM = 1 VT в 2…3 раза выше, чем при обработке чугунов и сталей. Обрабатываемость медных сплавов резко ухудшается при наличии в них шлаковых включений, а также микротрещин и других дефектов отливки.

Шероховатость поверхности при обработке медных сплавов не зависит от скорости резания. Причиной является тот факт, что физические факторы резания (нарост, температура, процесс стружкообразования) влияют на формирование поверхностного слоя значительно меньше, чем подача и геометрические факторы (углы в плане, радиус вершины и т. д.).

В качестве технологических сред при обработке меди и ее сплавов рекомендуется использовать жидкости на водной основе Аквол-12 (1,5. 3 %-ю), Укринол-1 (3. 10%-ю), НГЛ-205(5 %-ю) или масла В-31, МР-2у, МР-8, индустриальное ИС-12. Хорошо зарекомендовали себя среды с присадками на базе серы, хлора, фосфора, являющиеся сильными окислителями.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Выбор режущего инструмента для обработки меди

Медь — это одни из самых распространённых конструкционных материалов, повсеместно используемых в различных сферах производства. Медь издавна добывается и обрабатывается человеком — во многом благодаря сравнительной доступности руды, малой температуры плавления и пластичности самого металла. В то же время медь обладает рядом ценных свойств: ковкостью, высокой тепло- и электропроводностью, достаточной прочностью и одновременно — пластичностью. Всё это обуславливает широкое применение меди — в электротехнике, для изготовления бесшовных труб и теплообменников, в качестве покрытия для подшипников скольжения, а также как составной компонент для различных сплавов (дюралюминия, бронзы и даже червонного золота). Кроме того, медь является неотъемлемым элементом в организме высших животных и человека.

Особенности обработки меди и требования к режущему инструменту

За счёт своей пластичности медь отлично поддаётся механической обработке (ковке, штамповке, резанию). Именно это свойство определило стремительный «технологический взрыв» добычи, обработки и применения меди в древние времена (в «бронзовый век» оружие и предметы бытового обихода изготавливались из бронзы — сплава меди и олова).

Сегодня медные заготовки с успехом обрабатываются механическим способом. Однако, при контактной обработке резанием (к примеру, на фрезерном станке с ЧПУ) для получения качественных изделий из меди необходимо соблюдать ряд условий. Как отмечалось выше, основным свойством меди является высокая пластичность. Это приводит к тому, что в процессе резания фреза склонна «увязать» в материале. Для получения высокой производительности обработки и получения качественных изделий следует:

- использовать твёрдосплавный режущий инструмент;

- поддерживать высокую степень остроты инструмента (фрезы);

- не превышать рекомендуемую подачу и частоту вращения шпинделя (не «форсировать» скорость обработки);

- обязательно применять смазочно-охлаждающую жидкость (СОЖ);

- принимать меры к удалению стружки из зоны резания (а также не допускать забивание стружкой спиральных канавок фрезы).

Очень хорошие результаты обработки получаются при использовании специальных фрез с т. н. стружколомом (получивших неофициальное название «кукуруза»).

Применение СОЖ

При обработке меди на фрезерном станке с ЧПУ последний должен быть оборудован смазочно-охлаждающей системой. В случае с медью основной функцией СОЖ является именно смазка, поскольку из-за сравнительно «мягких» режимов обработки существенного увеличения температуры в зоне резания не наблюдается (в сравнении с фрезеровкой камня, к примеру).

В качестве СОЖ рекомендуется применять специальный состав WD-40, в крайнем случае — машинное масло. Применения водного раствора соды (используемого в основном как «базовая» СОЖ) при фрезеровании меди недостаточно — по причине низких смазывающих свойств.

Подача СОЖ в зону резания может осуществляться штатной либо опционной системой фрезерного станка. В простейшем случае система СОЖ включает в себя бак (емкость) для хранения запаса жидкости, насос для создания давления в системе, гибкие соединительные магистрали и форсунку-распылитель, устанавливаемый «под фрезу». При обработке меди следует направлять струю СОЖ либо на фрезу, либо непосредственно в зону обработки. В этом случае СОЖ будет выполнять дополнительную функцию очистки зоны резания от стружки.

Рекомендуемые режимы фрезерования

Оптимальные режимы обработки на фрезерном станке с ЧПУ можно установить лишь экспериментально. Для каждого конкретного случая — состояния фрезы, типа заготовки и сложности управляющей программы — оптимальным будет свой, уникальный режим обработки. Тем не менее, общей рекомендацией является снятие не более 0,2 мм материала за один проход фрезы. Подачу инструмента следует поддерживать на уровне 4-6 мм/с, а глубина резания не должна превышать 30% от диаметра фрезы (в зависимости от стратегии обработки — см. ниже). Частоту вращения шпинделя следует устанавливать небольшой, а «форсировать» режимы обработки — только при использовании стойкого режущего инструмента с высокой твёрдостью.

Стратегия разработки управляющих программ

Качество обработки меди на современном станке с ЧПУ зависит не только от «железа» (конструкции самого станка и типа режущего инструмента), но и во многом от правильной стратегии обработки, реализованной в управляющей программе. Управляющая программа представляет собой маршрут движения фрезы, построенный на базе математической модели готового изделия. Управляющая программа также содержит сведения о режимах обработки и типе используемого режущего инструмента для каждого технологического перехода (чернового, чистового этапа и т. д.). Для создания управляющих программ используется САМ-среда, например, ArtCam, MasterCam SolidCam (приложение Solidworks) и т. д. В зависимости от набора утилит конкретной программы, стратегия создания оптимальной траектории движения фрезы будет различаться.

Тем не менее, общим требованием является программирование такого маршрута обработки, который обеспечивал бы плавность «обвода» фрезой всего рельефа заготовки. При этом для каждого отрезка траектории не должно происходить резкого повышения «местной» скорости обработки. В противном случае существует риск поломки фрезы или порчи заготовки.

Как отмечалось выше, режимы обработки меди по возможности следует выбирать «умеренными». Это, однако, приводит к значительному повышению времени обработки, что не всегда допустимо. В качестве решения данной проблемы можно рекомендовать использовать симуляцию обработки — САМ-программа сможет указать расчётное время процесса фрезерования для конкретных условий (заложенных в управляющей программе). При значительном потребном времени на обработку следует вернуться к установке режимов резания и задать большую скорость и/или подачу. Естественно, соизмеряя их с качеством реальной обработки пробной заготовки.

Обрабатываемость меди

Медь является следующим высокопластичным металлом с гранецентрированной кубической решеткой подобно алюминию, но имеет более высокую температуру плавления 1083° С. Вообще, медные сплавы также имеют хорошую обрабатываемость, обусловленную теми же причинами, что и для алюминиевых сплавов. Несмотря на то, что температура плавления меди выше, она недостаточно высока для того, чтобы температуры, возникающие за счет сдвига в зоне пластического течения, оказывали значительное влияние на стойкость или характеристику режущих инструментов. Для обработки применяются инструменты как из быстрорежущей стали, так и из твердого сплава. Обеспечивается достаточная стойкость инструмента, износ инструмента приводит к появлению площадки износа на задней поверхности или лунки износа, или того и другого вместе, однако о подробном изучении механизмов износа не сообщалось. Даже при обработке инструментами из углеродистой стали возможны довольно высокие скорости резания, и до появления быстрорежущих сталей рекомендовались скорости вплоть до 100 м/мин для обработки латуни.

Наиболее важной областью механической обработки сплавов на медной основе является массовое производство электрической и другой арматуры на высокоскоростных станках-автоматах. Такими станками являются главным образом высокоскоростные токарные станки, в которых, однако, применение латунной проволоки сравнительно небольшого диаметра ограничивает максимальные скорости резания до 140—220 м/мин, хотя при необходимости инструмент обеспечивает хорошую работу при гораздо большей скорости резания.

Силы резания, возникающие при обработке чистой меди, очень большие, особенно при низких скоростях резания (рис. 7.4), что, как и в случае обработки алюминия, в основном вызвало большой площадью контакта на передней поверхности, приводящей к образованию небольшого угла сдвига и к толстой стружке. По этой причине медь с высокой электропроводностью считается одним из наиболее труднообрабатываемых материалов. Например, при сверлении глубоких отверстий силы резания часто настолько велики, что вызывают разрушение сверла. Дополнительными проблемами при обработке чистой меди являются низкое качество поверхности, особенно при низких скоростях резания, и высокая прочность запутанной сливной стружки, трудно поддающейся уборке.

Качество механической обработки меди может быть несколько улучшено за счет холодного пластического деформирования, однако значительное улучшение достигается легированием. На рис. 7.4 показано уменьшение сил резания в результате холодной обработки, что привело к уменьшению площади контакта, обеспечило больший угол сдвига и более тонкую стружку. При обработке однофазной латуни 70/30 силы резания меньше, однако заметное уменьшение сил резания наблюдается у двухфазной латуни 60/40, при обработке которой силы резания ниже во всем диапазоне скоростей резания, стружка тоньше, и площадка контакта на передней поверхности небольшая. Минимальные силы резания отмечаются в сплавах с высоким содержанием цинка, в которых выше относительное содержание b-фазы. Низкие силы резания и небольшое потребление мощности на а—b-латунях совместно с низкой скоростью износа инструмента являются основной причиной, позволившей классифицировать эти сплавы как легкообрабатываемые.

Однако образующаяся при обработке латуни сливная стружка потребовала введения добавок как для упрощения удаления стружки, так и для улучшения качества поверхности, что привело к получению легкообрабатываемой латуни. Обычно в качестве добавок вводят свинец в количестве 2—3% по весу. Свинец растворяется в расплавленной латуни, однако при затвердевании он выделяется, осаждающиеся частицы обычно размером от 1 до 10 мкм в диаметре должны быть равномерно диспергированы для обеспечения хорошей обрабатываемости. Эти добавки значительно уменьшают силы резания (рис. 7.5), которые становятся почти не зависящими от скорости резания. Образуется тонкая, незначительно превышающая величину подачи стружка, разделяющаяся на очень короткие части, легко поддающиеся уборке. При этом скорость износа инструмента также уменьшается. Легкообрабатываемая латунь может в течение длительного периода обрабатываться на станке-автомате без остановки станка для смены инструмента или уборки стружки. Многие детали небольшого размера экономически выгодно изготовлять из легкообрабатываемой латуни, несмотря на высокую стоимость меди. Наиболее вероятная причина успешного применения свинца для улучшения обрабатываемости меди заключается в уменьшении пластичности, что приводит к полному или частичному разрушению в плоскости сдвига. В дополнение к облегчению разделения стружки это обеспечивает быстрое падение нормальных напряжений, прижимающих стружку к инструменту, за режущей кромкой и уменьшению площади контакта.

Добавки вводятся также и в медь с высокой электропроводностью для улучшения ее обрабатываемости. Сера и теллур вводятся для образования пластических неметаллических включений — Сu2S или Сu2Те, диспергированных в структуре. Добавки к меди не должны вызывать заметного уменьшения электропроводности или появление трещин при горячей обработке. Обычно добавляют около 0,3% серы или 0,5% теллура, снижающих электропроводность до 98% по сравнению со стандартной медью с высокой электропроводностью. Влияние добавок заключается в значительном уменьшении сил резания, особенно на низких скоростях резания (рис. 7.5), и получении тонкой стружки, которая может легко завиваться и ломаться. Качество обработанной поверхности заметно улучшается.

Все двухфазные сплавы, включая легкообрабатываемые медь и а—b-латуни, имеют тенденцию к образованию нароста при низких скоростях резания. Эта тенденция исчезает с повышением скорости резания, например, свыше 30 м/мин, хотя имеются данные об образовании небольшого нароста при обработке меди со скоростью вплоть до 600 м/мин.

Токарная обработка меди

Токарная обработка меди

Токарная обработка меди недорого в ООО “Токарная обработка” на okuma B400, 16К20, 1К63, ДИП500 и токарных автоматах. От 3х дней. Есть закалка, гальваника. Отправьте запрос с чертежами на электронную почту: [email protected]

Токарная обработка меди

Наше производственное предприятие предлагает услуги токарной обработки меди. Наши специалисты выполняют работы на высокоточном оборудовании, которое позволяет добиться необходимой точности и шероховатости поверхности.

Для расчета стоимости токарной обработки меди пошлите запрос с чертежами на электронную почту [email protected] Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

На сегодняшний день самым популярным способом изготовления деталей из меди является срезание лишних слоев с поверхности заготовки на токарном оборудовании для придания детали необходимой формы. Все токарные операции выполняются на современных металлорежущих станках, многие из которых оснащены числовым программным управлением. Наше оборудование позволяет обрабатывать различные тела вращения из меди: гайки, муфты, кольца, втулки, шкивы, зубчатые колеса, валы и т.д.

Виды токарной обработки меди.

Высококвалифицированные работники нашей компании обрабатывают торцевые, фасонные, конические, цилиндрические и комбинированные поверхности деталей из меди. Также на имеющихся станках мы обрабатываем отверстия, протачиваем канавки, нарезаем резьбу, зенкеруем отверстия и вытачиваем различные уступы. Для всех операций используется высококачественный режущий инструмент: резьбонарезные головки, плашки, метчики, развертки, зенкеры, свела, различные виды резцов и т.д. Качественные резцы с легкостью врезаются в медные заготовки и отделяют необходимый слой с поверхности. Весь процесс токарной обработки меди протекает с высокой скоростью, что позволяет получить детали отличного качества. Точность формы изделий обеспечивается подбором резца требуемой геометрии, а также высокой точностью подачи режущего инструмента. Заготовки вращаются с большой скоростью, а числовое программное управление обеспечивает высокоточную поперечную и продольную подачу резца относительно детали.

Специалисты нашего предприятия выполняют следующие виды токарной обработки меди:

- Обработку цилиндрических поверхностей;

- Сверление отверстий;

- Обработку фасонной поверхности;

- Обработку конической поверхности;

- Обработку уступов и торцов;

- Обрезку заготовок;

- Выточку фасок;

- Развертывание отверстий;

- Нарезку резьбы.

Для выполнения токарной обработки деталей используются расточные резцы, канавочные, отрезные, проходные отогнутые, упорные, проходные прямые, фасонные резцы, накатки, резьбовые резцы, зенкера, сверла, развертки и метчики. Весь используемый инструмент сертифицирован.

Технология токарной обработки меди.

Наше предприятие выполняет работы на токарном оборудовании различного типа. В производственном арсенале имеется: токарно-карусельное, лоботокарное, токарно-револьверное и токарно-винторезное оборудование. В зависимости от требований заказчиков и чертежей, для изготовления медных деталей выбирается оптимальный вариант обработки.

На токарно-винторезном оборудовании наши специалисты выполняют высокоточные операции по нарезке резьбы. Для получения деталей максимального качества, выставляется необходимая частота вращения детали и обеспечивается точная подача суппорта с установленным резцом. На оборудовании предусмотрен ручной и автоматический режимы подачи. Все рабочие места наших высококвалифицированных токарей оснащены современным токарным оборудованием, комплектами специализированной технологической оснастки, вспомогательным и измерительным инструментом, всевозможными приспособлениями и принадлежностями. Вся оснастки и инструмент тщательно подбираются исходя из технического задания по токарной обработке. Наличие профессионального оборудования позволяет нам в сжатые сроки выполнять крупносерийные и мелкосерийные заказы, изготовить детали по чертежам заказчика. Все рабочие места токарей содержатся в чистоте, что исключает сбои в работе оборудования и появление брака.

Наше предприятие постоянно калибрует имеющиеся станки и внедряет современные производственные технологии. Все сотрудники нашего предприятия имеют высокую квалификацию и большой опыт работы. Использование современного оборудования, оснащенного числовым программным управлением, для токарной обработки меди, позволяет максимально автоматизировать производственный процесс, что в свою очередь обеспечивает не высокую стоимость выполнения работ. Также достижение максимальной производительности и высокого качества на нашем предприятии обеспечивается полным использованием всего производственного потенциала и отличных технических возможностей нашего современного оборудования.

Любой наш клиент может быть уверен в высоком качестве обработки меди и своевременном получении заказа. Наши специалисты всегда бесплатно проконсультируют заказчиков по всем производственным вопросам. Обратившись к нам, клиенты не только сэкономят собственное время, но и существенно сократят свои затраты.

Инструменты для работы с медью: обзор для новичков

Два с половиной года назад, глядя на работы из металла, в моей душе поднималось волнение! Я хотела научится делать потрясающие штуки из меди, понимала, что меня к этому тянет с неведомой силой и совершенно не знала, как и с чего начать. Собирала я информацию по крупицам в интернете, надоедала тем, кто уже хоть немного прикоснулся к волшебному миру меди и был готов делиться. Сейчас я понимаю, что многих останавливает именно незнание, где и что брать и кажущаяся трудность. Я хочу рассказать о необходимом минимуме для начала работы с медью или латунью.

Начнем с самого главного, с материала, с меди (далее я буду писать про медь, но латуни это также касается). Напишу, где она водится, сейчас медь для работы найти гораздо легче, чем когда я начинала.

1. Различные интернет магазины и магазинчики на Ярмарке Мастеров продают кусочки меди небольшого размера, как раз для того, чтобы попробовать и понять действительно это ваш материал. Достаточно ввести в поиск «Листовая медь».

2. Местные барахолки, блошиные рынки. В Минске это «Поле чудес» на Ждановичах. Именно там я раздобыла свой первый кусок меди и была несказанно счастлива. К слову, кусок этот был размером 80 см на полтора метра 🙂

Ходим и спрашиваем у местных брутальных мужичков, а не завалялось ли у вас кусочка листовой меди.

3. Местные пункты сдачи цветных металлов. Мне так и не посчастливилось разжиться медью в пунктах рядом с домом, но знаю знакомых, кто успешно перекупает там медные листы и проволоку. Может, вам повезет.

4. Поставщики меди. Тут поисковые системы в помощь, вводите «продажа листовой меди» и обзваниваете тех, кто продает. Сейчас я покупаю медь листами именно у таких поставщиков. Этот вариант подходит тем, кто плотно подсел 🙂

Толщина меди имеет значение. Начинала я с миллиметрового листа, скажу честно, работать сложно, но результат получается отличный, до сих пор колечки и некоторые другие украшения делаю только из такой толщины.

Для начала все же рекомендую брать 0,5-0,7 мм, в обработке значительно легче, ну это чтобы сразу не отбить себе желание работать 🙂

![]()

Второе, что вам понадобится обязательно — это инструменты для резки меди. Они тоже бывают разные: лобзики, ножницы по металу, ножи-гильотины. Мне проще всего было купить ножницы по металлу, потому расскажу именно про них.

Когда я покупала себе ножницы, я понятия не имела, что мне нужно, помогал муж. Сейчас, я думаю, мне крупно повезло, что купили в итоге хорошие. Служат мне верой и правдой до сих пор, натерли множество раз трудовые мозоли (на картинке те, что синие). Вторые ножницы я купила позже, они легкие и очень удобно что-нибудь быстренько подрезать-подравнять, хотя с толстым миллиметровым листом ими управляться тяжко.

Купить ножницы по металлу можно в любом строительном магазине или на рынке. И вот несколько рекомендаций при покупке:

1. Одно из правил, которым я руководствуюсь все время — это не нужно экономить на инструментах. Ведь этими штуковинами приходится орудовать не один год. Инструмент должен быть удобным и радовать глаз, большинство из нас рукодельниц все таки девочки 🙂

2. Ножницы по металлу бывают с прямым резом, а также с правым и левым резом. Для начала покупаем с прямым их будет вполне достаточно. Выглядят они так, как на картинке.

3. У ножниц по металлу есть зубчики, без зубчиков резать металл тяжко. Вопрос лишь в размере зубчиков. У моих красных ножниц зубчики мельче, для металла 0.5 мм хороши и обрабатывать края меди после них легче, собственно потому и были куплены. Если хотите получать срезы без зазубрин, нужно купить лобзик.

4. Покупайте ножницы с пружиной (чтобы они сами разжимались) — это в разы облегчит работу.

5. Если вам попадутся ножницы, которые при резке сами отгибают металл, берите. Мне вот такие не попались и этой штуки здорово не хватает.

6. При покупке обращайте внимание на толщину, которую осилят эти ножницы. Мои синие режут до 1.5 мм и миллиметровый лист им резать комфортно. У красных заявлено 1.2 мм. Покупайте с запасом, они то режут 1.5 и 1.2 мм только силушки для этого надо не женской, а муж ходит на работу и не всегда может помочь.

![]()

![]()

Еще одна необходимая покупка, если вы хотите обрабатывать металл — это слесарные тиски с наковальней.

О необходимости наковальни я задумалась еще в пору увлечения проволокой. Но там я приноровилась отбивать проволоку на губках маленьких тисков и, конечно же, в итоге я раздолбала их в хлам! К поиску новой наковальни я подошла серьезно. Поиск по строительному рынку ничего не дал, наковальню можно было купить только с тисками. «А зачем же мне тиски?»— думала я, — «Незачем». Потом пришла мысль найти кусок рельсы и отпилить кусочек. Хе-хе. Даже хотела заказать из Америки симпатичный такой брусочек Bench Block.

А потом я поняла что мне все же нужны тиски и наковальня. Пошла в строительный магазин и купила за 50 баксов, слесарные с губками 100 мм (если уж говорить конкретно).

Вот думаю, чего я столько мучалась и сразу не купила, не понимаю. Теперь это самая нужная и полезная штуковина в моем арсенале, мои мимимишечки слесарные тисочки. Девочки, они такие девочки 🙂

![]()

Теперь перейдем к еще одним важным и нужным инструментам — молоткам. Для начала вам достаточно будет купить один молоток весом 300 грамм — именно такой вес комфортен в работе для девочки. Мужчины, конечно, же могут выбрать и потяжелее для себя.

Как-то я подумала, что чем тяжелее молоток, тем быстрее я смогу получить нужную фактуру. В итоге, орудуя 600 граммовым молотком, поняла, что рука устает значительно быстрее.

Купить можно в любом строительном магазине или строительном отделе например ЦУМа или ГУМа, на строительном рынке.

Одним единственным молотком можно сделать очень много. У меня есть мастер-класс на Ярмарке Мастеров о том, как делать разную текстуру на меди при помощи вот такого молотка.

![]()

![]()

Сейчас я, конечно, обзавелась кучкой молотков, они используются гораздо реже, но все же иногда пригождаются (на картинке с лева на право):

1. Молоток 300 грамм — основные работы, отбивка, ковка.

2. Молоток 600 грамм — очень редко использую, устают руки, но иногда нужно хорошенько постучать, тогда нужен.

3. Резиновый молоток — нужен для придания жесткости меди, если не нужна дополнительно деформация. Редко используется, но незаменим.

4. Меленький молоточек для получения точечной текстуры, редко использую.

5. Молоток для выравнивания деталей, для рихтовки, для мелких работ, использую часто, куплен в Америке через интернет, нужен и удобен, но можно заменить некоторые операции молотком №1.

6. Кувалда 2 кг. Нужна редко, используется для высечки отверстий с помощью каттера. Редко используется, заменить нечем.

7. Молоток для отбивания мяса 🙂 Использую для получения текстуры на меди.

![]()

Следующие инструменты необходимы, но, скорее всего, они уже есть в вашем арсенале инструментов — это плоскогубцы и круглогубцы. Все можно купить в строительных магазинах и рынках. Ну или отнять у мужа 🙂

Нужны для разных работ, ну, например, подержать медь, пока она отжигается, согнуть-разогнуть.

![]()

Напильники. У меня один большой и наборчик из маленьких. Очень нужные и полезные инструменты, хотя для начала хватит и одного. Большой напильник использую, чтобы зачищать зазубрины на меди после резки. Маленькие для мелких работ.

![]()

Ну и еще поговорим немного о защите рук. Я очень долгое время работала без перчаток, ну потому что неудобно, не чувствую материала и процесса. Руки мои, скорее всего, меня ненавидели. Они были шершавые и черные, бррр. Сейчас все грязные работы я стараюсь выполнять в перчатках. Но до сих пор есть, конечно же, работы, например сборка, где в перчатках работать неудобно.

Перчатки я пробовала разные. Медицинские тонкие и в них комфортно работать, но очень быстро рвутся. Порвав кучу перчаток пришла к плотным хозяйственным, их хватает на дольше и руки целы. Нашла себе вот гламурные розовенькие 🙂

![]()

Работать в перчатках или без — сугубо личное дело. А у меня бывало и вот так!

![]()

Еще вам, конечно же, понадобится газовая плита или горелка, для отжигания меди. При отбивке медь становится жесткой и для возвращения ей пластичных свойств необходимо отжигать. Некоторые мои украшения имеют 10-12 циклов отбивки и отжига. Так что, штука незаменимая!

![]()

Ну и еще одна важная, но не обязательная вещь — респиратор. Не сразу я пришла к его необходимости. Я надеваю, когда полирую медь после патинирования. Пригодится вам, когда уже медь станет вашим вторым я, ну а в самом начале можно обойтись и без.

![]()

Ну вот как-то так. Сейчас в моем арсенале есть и другие инструменты, тоже важные и нужные, но для начинающих достаточно вот этого списка.

Буду рада, если мой опыт вам пригодится и любителей меди станет еще больше!

Если появятся вопросы, спрашивайте. Удачи и вдохновения в творчестве!

Metric five-start thread on copper.

Показувати елементи керування програвачем

- My first experience with copper lathe. Crafty enough metal. But I managed to carve difficult parts out of copper for a future homemade mini-vacuum cleaner on batteries. The result is copper contacts for a homemade battery.

Copper cutter: ali.pub/4kvnx2

Carbide insert (non-ferrous metals): ali.pub/4kvofc

КОМЕНТАРІ • 575

У меня есть алмазный резец, кто за то, чтобы опробовать его на меди. ) интересно, какая чистота поверхности будет ?

@Yordan Enchev хороший вариант для нарезки резьбы мечиком, но лучше использовать отработку с шерстью, но это также при нарезке резьбы мечиком, при нарезке резцом, лучше использовать сож

@Семья Малышевых т15 да, еще очень хорошо пошел бы резец т30, но точно не вк8, идет хорошо, но частоты не даст, как его не затачивай

@Юрий Фёдорович ш8го ш8го р8ршг8гош8шрг

А лучше медь точить резцами типа вк8 или т15к6

Попробуй на обратной подаче этой же пластиной точить, то есть от патрона и съем не более 0.1

Здравствуйте! Подскажите, пожалуйста где можно приобрести такой медный брусок как на 2:38? А то везде где не ищу продают тонами или много метров 🙁

No tokorny stonok kak delaiti eto (stoßen) 11:50 min ?

а почему обязательно вертикально ставить, а если положить на бок.

На таком вылете не центруют, надо было нарезать заготовки по длине болгаркой , и потом обрабатывать в размер по диаметру.

А при глубоком отрезании отрезным резцом нужно в разбежку

Тоесть ширина канавки должна быть больше толщины резца

Примерно на 2 — 3 миллиметра больше

Наоборот , нужно на больших оборотах делать центровочное отверстие

Так как к центру скорость резания равна почти нулю и тогда может сломать , а так же из-за большого вылета

Желтая пластина на отрезном резце в основном для обработки твёрдых металлов(сталь, титан, нержавейка и тд), а чёрная для мягких( алюминий, медь, бронза, латунь и тд)

На счёт частоты поверхности, открой в интернете документацию про пластины, найди свою, скорее всего эта пластина для чистовой обработки. Чистовая обработка не превышает 0,5 мм глубины резания.

На производстве не парятся порой на счёт такой чистоты, ибо есть операция по шлифовке)

Привет. Серебро — лучший контактный материал.

Run a faster feed on diameters. It Will leave a much more visually pleasing finish.

На такой диаметр заготовки делай 2 надреза рядом на глубину 13 от диаметра, затем по середине штатный отрез, потом отводишь резец и отламываешь калабашку)

Привет из Мексики, я видел видео, которое вы занимаетесь для задания

saludos de México, vi el video lo ocupa para una tarea

я конечно не эксперт но почему нельзя было немного отрезать в разбивку

Отец работает 40+ лет токарем, больше всего не любит отрезать)

Вообще-то , там не самовар ,а турбореактивный двигатель ! 😀

желтые пластины говенные.

Невероятно красивый металл! Есть в нём что-то притягательное и загадочное)) Отличная работа!

медь при обработке нагревается и липнет. по этому резец нужно постоянно охлождать. не понимаю почему не изпользуется помпа охлаждения. по моему во всех станках есть такое приспособление. вам для опыта отрезки заготовок скажу — попробуйте срезать слой в 1,5. 2 раза толще отрезного резца. что способствует освобождению резца

Copper is easy to work with.

сколько негода берет за озвучку7

Был бы смотрибельный контент с плавкой стружки, медь, алюминий, бронза

Олег у тебя столько цветной стружки, можно еë сплавить в новую заготовку

Желтые вставки — никогда на мягкие металы.

Для чистовой обработки резцы немного другой формы.

вот ссылка на форму резца о вставки (пластины). Попробуй. Радиус скругления и т.п.

aliexpress.ru/item/4001014930596.html?spm=a2g0o.productlist.0.0.4e89678cEzR2Af&algo_pvid=71c963b7-1b4a-4a99-a2c3-99804125fd85&algo_expid=71c963b7-1b4a-4a99-a2c3-99804125fd85-29&btsid=0b8b15f516090178631087013ef5af&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_

Игорь, почему ты не отшабрил этот пылесос? Он же не взлетит теперь.

Меди надо хорошее охлаждение, поэтому она расширилась и подрывала отрезной резец. И вы всё-таки немного подпортили резец — видно на кончике немного стерло опорную площадку под пластину. Лечится навариванием с вставленной пластиной. Только не спалите сваркой!)

Is there any effect of multiple starts on load bearing capacity of Threads.

Я помню как Игорь медь пытался отрезать без люнета и подпора)

Все круто но есть один момент при отрезании заготовки когда они падают в корыто меня аж переворачивает всего возьми прутик на 8 мм да и вставь в отверстие чтоб не падали и не мялись

Сделать пылесос из самовара. И самовар из пылесоса!!

Your videos are so calming and fascinating, thank you! Ваши видео такие успокаивающие и захватывающие, спасибо!

Wish I had the garage next to or in the midle of your and the turbojet guy, so I could learn from you Pro’s:) Greetings from Norway. С Новым Годом!

*«Рыжьё»?* Проговорился, значит не медь, а золотишко работаешь. Слышь, тут новость океистая для тебя. Ты присядь, что бы не рухнуть от радости.

Пацаны к тебе подъедут — крыша тебе нужна. Не боись, почти даром. Всё, что аж 10%, то твоё, а остатки (всего-то лишь 90%) — наше.

Не благодари, не надо. ?

Резать отрезным резцом надо с расширением прорезаемой канавки. Одни это называют С РАЗБИВКОЙ другие — В РАЗБЕЖКУ. при этом резец не закусывает и не затирает. Так резец долго служит, не ломается. Это не только с медь, а и с сталями тоже.

The merciful nail histomorphometrically tour because vein particularly clap at a loose spider. broken, cooperative centimeter

Если правильно заточить резец самому , сделать правильный радиус канавки резца , чуть закруглить вершину, — то можно получить хорошее качество обрабатываемой поверхности .

цыгане вышли из чата

Стружку надо на металл собирать)

Стружку собери в мешок и к деду Автораниматору в гости! У него есть Микроша! переплавит в пруток.

привет из-за не опытности бери реж в разбег

будет все класно тем более медь.Она лучше всех проводит тепло .начинай рез по ширине 2 х резцов потом постепенно углубляйся. с одной стороны подрезал потом с другой так и до центра

Это точно не он ?

То что с реактивными ?

Надо резать. Медь вязкая, особенно при нагреве превращается в масло. Не важно — токарка, сверление или фрезеровка Но охлаждение, как ни странно, хорошо помогает лишь при «мощной» обработке больших деталей сильным охлаждением, так как медь очень теплопроводна. В доме помогает уменьшение скоростей снятия, упрочнение (ковка, но здесь не выйдет), острота инструмента — должно именно резать. Скорость вращение можно большую, а скорость подачи — очень малую. Если начало вибрировать, тянуть, долбить — точите резец.

А вообще, переводить так медь — это кощунство.

Ну я уже по названию понял что в видео будет секс с токарным станком)

Медную заготовку центрую и сверлю сверлом под резьбу М10 на 1000 оборотах, СОЖ обязательно.Резцы марки ВК8 отлично справляются с точением и отрезкой меди.Правда нужно заточить по своему.Тем что вы пользовались отрезными пластинами для меди не годятся.

Согласен! Резец должен быть острым и без стружколомов.