Обработка металлов давлением основана на механическом свойстве

Обработка металлов давлением основана на механическом свойстве

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

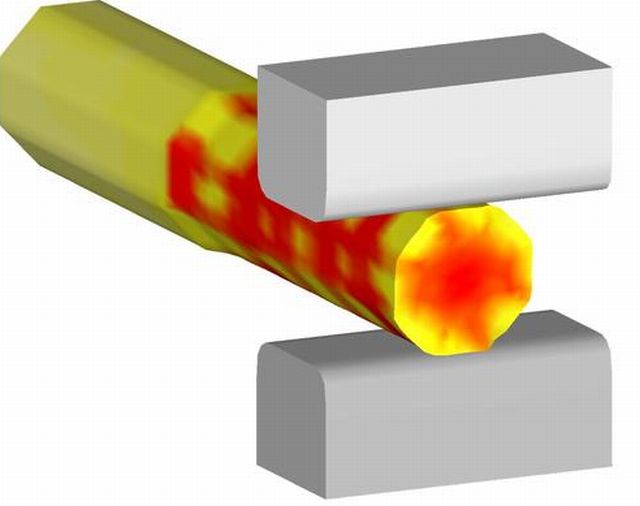

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

Виды обработки

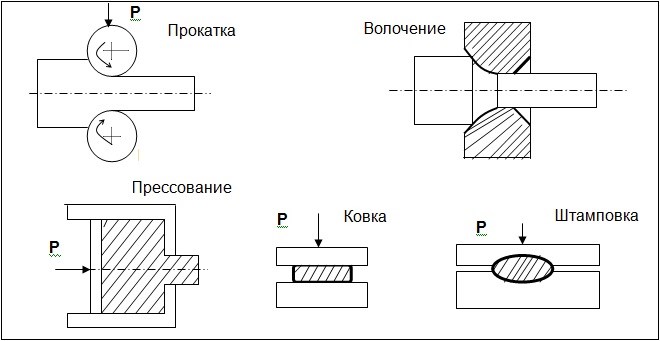

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению;

- объемному штампованию;

- листовому штампованию;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

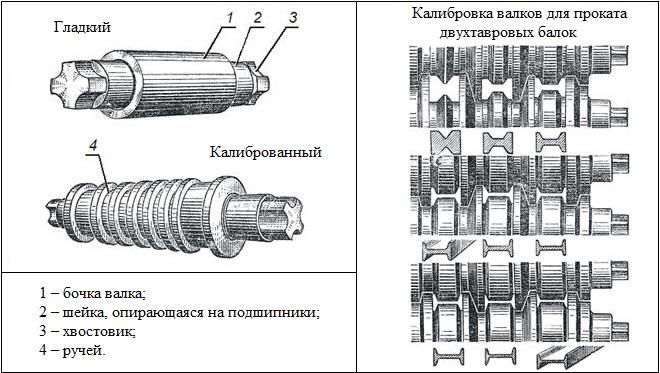

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

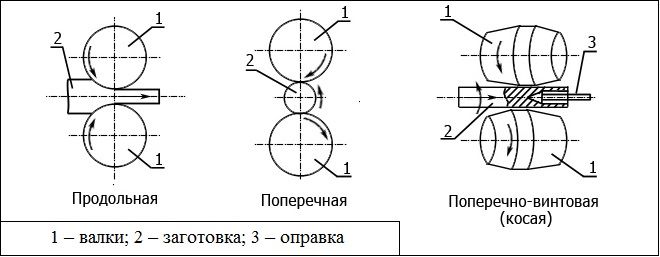

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

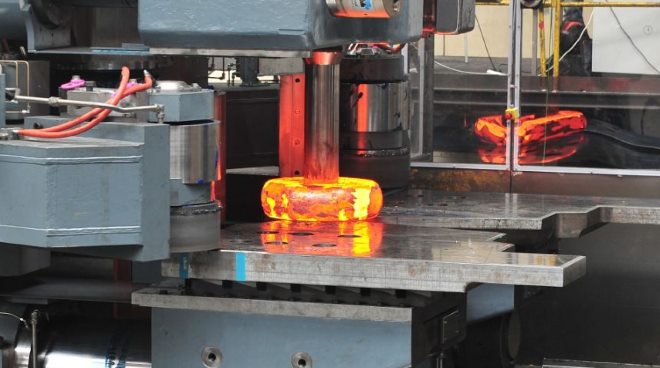

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

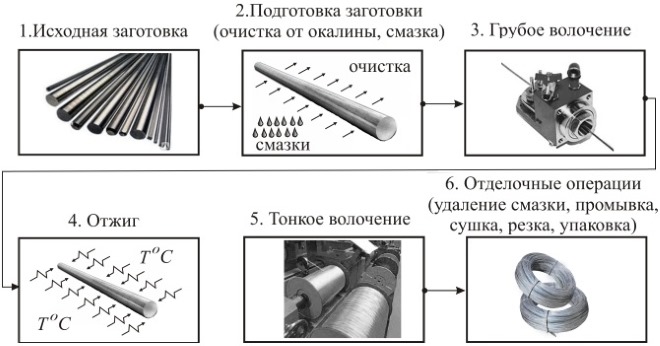

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

- черновым;

- чистовым.

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

- холодным;

- горячим.

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

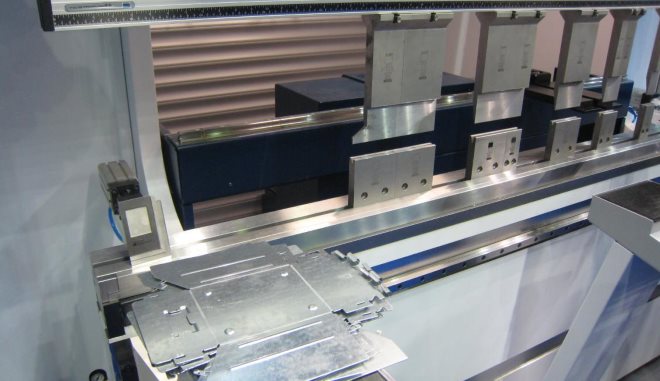

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Получить более полное представление о способах обработки металла давлением, позволяет видео, демонстрирующее их в мельчайших подробностях.

Основные способы обработки металлов давлением

Основные понятия обработки металлов давлением: сущность технологии и особенности производственного процесса. Разница между холодным и горячим методами обработки. Основные виды обработки металлов давлением.

Обработку металлов давлением активно используют в современной промышленности. Данная отрасль металлообработки основана на пластичной деформации материала под действием внешних сил. Особенностью технологии является повышение физических и механических свойств в процессе изменения формы заготовки.

Деформация может быть упругой или пластичной. В первом случае после прекращения воздействия внешних сил заготовка восстанавливает первоначальные размеры. Во втором случае изделие сохраняет полученную форму. Полное изменение формы заготовки является суммой упругой и пластинчатой деформаций.

Технология обработки металлов давлением

Сущность обработки давлением заключается в изменении первоначальной формы заготовки под действием внешних сил. Такой метод позволяет получать изделия сложной формы. Вместе с этим улучшается кристаллическая структура материала и повышаются его механические свойства.

Способы обработки металлов давлением отличаются степенью нагрева заготовки. Холодный метод характеризуется температурой, значение которой ниже порога рекристаллизации металла. В этом случае для изменения формы к заготовке необходимо прикладывать значительные усилия. Горячий вид обработки отличается высокой степенью нагрева заготовки, который превышает температуру рекристаллизации.

Холодную штамповку считают экономным технологическим процессом. Уровень отходов металла не превышает 10 %. Для горячей обработки этот показатель составляет 20–25 %. Для сравнения: при механической металлообработке заготовок уровень отходов в виде стружки может достигать 50 %.

Рассмотрим основные способы обработки металлов давлением, а также особенности технологических процессов.

Прокатка металлов

Комплекс оборудования по производству деталей называется прокатным станом. С его помощью выпускают детали как холодным, так и горячим способом.

Существует три способа прокатки:

- Продольная. Самый популярный метод обработки. Заготовку пропускают между двумя валками, которые вращаются в противоположные стороны. Изменение размеров готового проката производят путем регулировки зазора между рабочими элементами.

- Поперечная. Способ характеризуется отсутствием поступательных движений в процессе обработки. Применяется для изготовления деталей цилиндрической формы: шаров, втулок и прочих тел вращения.

- Поперчено/продольно-винтовая. Валки располагаются под определенным углом к заготовке. Таким образом металлу придают вращательное и поступательное движение. С помощью винтовой прокатки изготавливают сверла, цельнокатаные трубы, оси, а также изделия полой структуры.

На долю данной технологии приходится около 80 % всей выплавляемой стали. Поэтому методы производства постоянно совершенствуются. Например, на передовых предприятиях сейчас внедряют технологию бесконечной холодной прокатки. Для этого на стан устанавливают сварочную машину. Она соединяет рулоны или заготовки между собой. Таким образом на стан поступает фактически «бесконечная» полоса.

Ковка

Технологический процесс состоит из следующих этапов:

- Разделка слитка на части заданных размеров.

- Порубка – операция обработки наружной поверхности заготовки.

- Получение чернового варианта изделия. Для этого удаляют лишний материал.

- Удлинение детали путем уменьшения ее поперечного сечения. Такую операцию называют вытяжкой.

- Пробой отверстий необходимого диаметра выполняют с помощью специального инструмента.

- В случае необходимости изделию придают изгиб с помощью шаблона.

- Завершающие операции. Это может быть чеканка, изменение рельефа или создание надписи на изделии.

Для ковки в промышленных условиях используют плоские бойки, которые представляют собой параллельные плиты и гидравлический пресс.

- улучшение механических свойств;

- возможность обработки деталей больших размеров, массой до 250 тонн;

- высокая автоматизация;

- низкая себестоимость производства.

Прессование

Методом прессования изготавливают детали с различным профилем. В качестве основного материала используют металлы с высокой хрупкостью:

- медь;

- алюминий;

- олово;

- магний;

- титановые сплавы.

Использование сменной матрицы позволяет изготавливать детали различной формы.

Волочение

Самый востребованный метод в трубном производстве. Суть производственного процесса заключается в протягивании болванки через фильеру. Так называют специальные волоки, размер которых меньше поперечного сечения заготовки.

Наиболее распространенными методами волочения являются:

- безоправочное;

- профилировочное;

- длиннооправочное;

- короткооправочное;

- на самоустанавливающейся оправке.

В зависимости от требований технологического процесса заготовку могут подвергнуть предварительному нагреву. При использовании болванки большого размера ее могут пропускать через несколько фильер с постепенным уменьшением величины сечения.

Валки обычно изготавливают из инструментальной стали или твердых сплавов.

С помощью волочения можно изготовить детали с высокой точностью, например проволоку толщиной несколько микрометров.

К слиткам для волочения предъявляют повышенные требования, поскольку большая часть дефектов переходит на готовое изделие.

Основным недостатком безоправочного волочения при производстве труб является низкое качество внутренней поверхности.

Объемная штамповка

Термин объемная указывает на то, что геометрия и габариты заготовки меняются одновременно в двух или трех измерениях.

В качестве проката чаще всего используют материалы круглого или прямоугольного сечения.

Листовая штамповка

Листовую штамповку применяют для изготовления большого количества идентичных деталей высокой точности. В качестве материала применяют различные металлы и сплавы, а также некоторые виды пластмасс.

Существует множество разновидностей рабочего оборудования:

- кривошипно-шатунные;

- гидравлические;

- радиально-ковочные;

- электромагнитные.

Диапазон применения технологии очень широк: от производства тонкостенных корпусов для бытовой техники до изготовления элементов крупных морских судов.

Обработка металлов давлением – востребованная технология в современной промышленности. Ее используют как для изготовления заготовок, так и в качестве способа производства готовых изделий. Сейчас наиболее востребованным методом обработки металлов давлением является прокатка. Возможна ли ситуация, когда на первый план выйдут другие технологии? Напишите ваше мнение в блоке комментариев.

Обработка давлением, особенности технологии работы с металлом

Обработка материалов давлением основана на их пластичности. В результате процесса можно получить конечную деталь либо заготовку, близкую по форме к готовому продукту. Различные виды обработки металлов давлением применяются в машиностроении, авиационной промышленности, автомобилестроении и пр.

Физические основы обработки металлов давлением

Обработка материалов давлением основана на механическом свойстве атомов занимать новое устойчивое положение при воздействии на них нагрузки, превышающей предел упругости материала. Это называется пластической деформации. Помимо механических, изменяются и физико-химические свойства металла.

Штампованные детали

Штампованные детали

Существует горячая и холодная обработка металлов давлением.

- Горячей называется обработка при температуре заготовки выше температуры рекристаллизации;

- Холодная обработка материалов давлением происходит при температуре заготовки ниже температуры рекристаллизации.

Закалка и отпуск – очень важные этапы работы со сталью. Как правильно их выполнять, мы можете узнать, прочитав эту статью.

Существуют различные виды обработки материалов давлением:

- прокатка;

- ковка;

- прессование;

- волочение;

- объемная штамповка;

- листовая штамповка;

- комбинированные методы.

Обработка металлов давлением: прокатка

Прокаткой называется вид пластической обработки, в процессе которого исходная заготовка обжимается вращающимися валками стана прокатного. Целью операции является уменьшение поперечного сечения заготовки и придания ей заданного профиля.

Способы прокатки

Существует три способа прокатки металла:

- продольная: самый распространенный способ прокатки. Суть его заключается в следующем: заготовка пропускается между валками, вращающимися в разные стороны, при этом она обжимается до толщины, равной зазору между валками;

- поперечная: применяется для обработки тел вращения (шаров, цилиндров, втулок и пр.). Заготовка при этом не имеет поступательного движения;

- поперечно-винтовая: нечто среднее между двумя предыдущими способами. Применяется для изготовления полых заготовок.

Ковка

Ковка относится к высокотемпературным операциям. Заготовка предварительно нагревается до ковочной температуры, зависящей от конкретной марки металла.

- ковка на молотах (пневматических, гидравлических и паровых);

- штамповка;

- ручная ковка.

Машинная (на молотах) и ручная ковка является свободной, так как металл при воздействии на него инструмента ничем не ограничен.

Штамповка свободной не является, так как заготовка находится в матрице штампа (т. е. ограничена со всех сторон). В результате штамповки металл принимает форму полости матрицы.

Ковка применяется в единичном и мелкосерийном производстве. Для получения поковки разогретую заготовку помещают между ударными частями (бойками) молота. В качестве подкладных инструментов используются:

- топор;

- обжимка;

- раскатка.

Прессование

Это способ обработки металла, в процессе которого он выдавливается прессом из полости матрицы через ее отверстие. Применяется для обработки хрупких металлов.

Прессованием получают полые и сплошные профили из титановых сплавов, алюминия, меди и магния – детали для автомобилей, самолетов, лопатки, подвески, трубы.

Прессование может быть горячим и холодным. Обработка пластичных материалов производится в холодном состоянии (олово, медь, чистый алюминий). Тугоплавкие металлы и сплавы (содержащие никель, титан и др.) прессуются только после предварительного нагрева заготовки и инструмента.

С помощью этой операции можно получить детали различной конфигурации, с ребрами (внутренними и наружными), постоянным или периодическим профилем по длине.

Прессование выполняется на прессах со сменной частью (матрицей). Матрицы изготавливаются из жаропрочных штамповых сталей.

Волочение

Волочением называется метод обработки металлов, в процессе которого заготовка круглого (или фасонного) профиля принудительно протягивается через фильеру (волоку). Примером может служить изготовление проволоки, когда заготовка большого диаметра (катанка) протягивается через ряд фильер, на выходе из которых получается проволока гораздо меньшего диаметра.

- по типу волочения:

- сухое (через мыльный порошок);

- мокрое (через эмульсию мыльную).

- по чистоте обработки поверхности:

- черновое;

- чистовое.

- по кратности переходов:

- однократное;

- многократное (с несколькими переходами с постепенным уменьшением поперечного сечения заготовки).

- по температуре:

- холодное волочение;

- горячее волочение.

Объемная штамповка

Метод обработки металла, при котором придание заготовке заданной формы осуществляется с помощью штампа. При этом течение металла ограничивается полостями его частей.

Существует две разновидности штампов: открытые и закрытые.

В открытых штампах между подвижными частями предусмотрен зазор, в который выдавливается избыток металла – облой. Его приходится удалять на последующей операции механической обработки. Штамповка в открытых штампах хороша тем, что не требуется предъявлять особых требований к массе заготовки.

Закрытые штампы такого зазора не имеют. Весь металл находится в замкнутом пространстве, облоя не образуется. Но в этом случае заготовка тщательно рассчитывается по объему.

Листовая штамповка

Листовая штамповка заключается в изготовлении детали из листа, полосы или ленты, полученных прокаткой.

Существуют два основных вида операций:

- разделительные: вырубка, отрезка и пробивка;

- формообразующие: вытяжка, гибка отбортовка, раздача, чеканка и пр.

Листовая штамповка производится на кривошипных и гидравлических прессах. В качестве инструмента используются штампы, основными деталями которых являются матрицы и пуансоны.

В основном штампованная деталь не требует дальнейшей механической обработки. Поэтому матрицы и пуансона должны быть тщательно рассчитаны и изготовлены с соблюдением всех технических требований.

Несмотря на то, что листовая штамповка является в какой-то мере стандартной операцией, конструктора часто сталкиваются с нетипичными проблемами: обработка металлов давлением учебник, как правило, предоставляет множество примеров конструкторских разработок частных случаев.

Листовая штамповка широко применяется практически во всех отраслях промышленности. Детали, полученные этим методом, отличаются высокой точностью. От мельчайших деталей микроэлектроники до кузовов автомобилей – все это производится методом листовой штамповки. Специальность обработка металлов давлением наряду с обработкой металла резанием является одной из самых востребованных.

Обработка металла давлением. Все способы и нюансы

Один из технологических способов обработки металла — воздействие на него давлением. Особенность данного процесса — меняется внешний вид продукта и его физические свойства. При воздействии давлением увеличивается производительность.

Разные формы пластической деформации используются на современном производстве, для получения как окончательных деталей, так и исходного материала.

Основы процесса обработки давлением металла

Процедура опирается на физические свойства металла безвозвратно изменять свою форму под давлением внешней нагрузки без разрушения. Это основано на механическом свойстве атомов менять свое стабильное состояние на новое при воздействии сил, которые превышают упругость самого металла.

Обработка проводится горячим и холодным способом. При горячем методе температура заготовки выше, чем показатель рекристаллизации.

При холодном методе давление производится при показателях температуры ниже, чем у рекристаллизации.

Применяется несколько процессов воздействия на металл давлением:

- волочение;

- воздействие прессом;

- ковочный процесс;

- прокатный станок;

- объемный вариант штамповки;

- листовой метод;

- комбинированные методы.

Каждый из них отличается многими нюансами.

Прокатка

Для прокатки используется вращательный инструмент — валка. Заготовка втягивается в зазор между валками и приобретает необходимую форму детали. Прокатка имеет несколько разновидностей:

- Продольная: один из самых распространенных методов прокатки.

- Поперечная: заготовка в таком методе не делает поступательных движений.

- Поперечно-винтовая: средний вариант обработки между двумя методами обработки.

Последняя разновидность чаще применяется для изготовления полых заготовок. Прокатка является одним из наиболее широко применяемых методов создания металлических заготовок давлением. При помощи данного процесса получают: балки, рельсы, листы, прутковый материал, трубы.

На производстве несколько валков, соединенных в станину, получается клеть. Всем известный станок проката — это несколько клетей, которые имеют соединения. На прокатных станах используется, и горячий, и холодный метод обработки металла.

В зависимости от готовой продукции, которую выпускает прокатный стан, их делян на: листопрокатные, трубопрокатные, рельсобалочные, а также специальные.

Такие станки подразделяются на то, сколько валков расположено в нем.

Волочение

В данном метода обработки применяется принудительное пропускание профиля (круглого или фасонного) через фильеру. Ее еще называют волокой. Волока изготавливается из твердых сплавов, а также инструментальной стали и алмазов. Таким образом, изготавливается проволока.

При этом толщина и ширина сечения должны иметь соотношение не больше 20. В таком процессе через несколько фильер протягивается заготовка большого диаметра. Процесс волочения так же разделяется на виды.

- По типу волочения: сухое или мокрое. При мокром волочении используется мыльная эмульсия, а при сухой обработке давлением применяется емкость с мыльным раствором.

- Много- и однониточное волочение. Многониточное волочение допускает протягивание 8 одновременных заготовок.

- По обработке поверхности: чистовое или черновое. Чистовое волочение используется как оканчивающая процедура, а черновой вариант является заготовительным.

- По температурным показателям: холодный и горячий вариант.

- По числу обработки: однократное или многократное. Считается по количеству протягиваний полосы через станок.

При помощи данной технологической процедуры получается проволока до 8 мм в диаметре. Волочение полых конструкций помогает произвести тонкостенные трубы небольшого диаметра.

Прессование

Это процедура выдавливания давлением металла через отверстие матрицы. В качестве стартового материала для прессования используют заготовки, предварительно обработанные на прокатном станке. Детали получаются самого разного сечения. При помощи прессования в промышленных масштабах изготавливают:

- пруты в диаметре 0.5-20 см;

- трубы в диаметре до 80 см и толщина стенок до 8 мм.

Различия прессования только по методу: прямой и обратный.

При такой процедуре используются в качестве необходимого материала алюминий, медь, магний, титановые сплавы. При прямом варианте следует разогреть заготовку и выложить ее в углубление пресса.

На одной из сторон контейнера расположена матрица с отверстием для выхода материала, которое имеет круглое сечение. С противоположного конца расположен пуансон и пресс-шайба. При таком методе к концу прессования в контейнере остаются пресс-остатки. Они не участвуют в процессе обработки давления металлом.

Обратный вариант обработки заготовок. При таком варианте в контейнер входит полый пуансон, оканчивающийся матрицей. Пуансона давит на приготовленный список, а через матричное отверстие выходит металл.

Отходы по умолчанию меньше, чем при прямом варианте обработки — на 10%. Но из-за сложной конструкции станка, этот метод применяется реже, чем прямой.

Технология процесса имеет следующий алгоритм:

- Подготавливают начальный материал в виде слитка или заготовки. Для этого удаляют все дефекты, разрезают на определенные участки.

- Разогрев материал в электрической или плавильной печи.

- Размещение нагретого материала непосредственно в контейнер.

- Вывод материала через матрицу.

- Доработка металла — резка, избавление от дефектов, правка.

При соблюдении технологического процесса можно добиться 80% выхода готовой продукции.

Ковка

Это один из самых древних методов обработки металла. Первые известные человечеству кузнецы работали еще 6 тысяч лет назад. Сейчас ковка применяется на всех видах производства.

По сути, ковка — это обработка материала нагретого до ковочной температуры. Есть и варианты холодной ковки. На данный момент существует 3 вида ковки:

- Свободная, при которой нет ограничения по формам материала. Сюда же относятся и ручные варианты ковки.

- Машинная — используется с массовой, тяжелой промышленности. Масса механизированного молота до 5 тонн.

- Штамповка — используется для массового производства.

Кузнечный очаг на современном производстве имеет несколько вариаций:

- установленное оборудование;

- мобильные варианты;

- закрытое или открытое;

- топливные;

- с электрическим разогревом;

- жидкостные, твердотопливные и газовые;

- по месту подачи воздуха: через боковые сопла или через центральное.

Наиболее распространённые кузнечные операции:

- Осадочные — уменьшает высоту заготовки и увеличивает ее поперечное сечение.

- Неполная осадка, при которой следует сделать утолщение.

- Протяжка — операция по удлинению заготовки.

- Обкатка — придача заготовке форме цилиндра.

- Образование кольцевой заготовки.

- Выработка широкой заготовки при помощи разгонки.

При ковке важно контролировать температуру, которая напрямую устанавливается в зависимости от твердости материала. Мелкие детали производят ручной поковкой, а средние и крупные — машинной.

Объемная штамповка

Под этой процедурой используется пластическая деформация материала по перераспределению материала на первичном продукте. При этом изменяется простая геометрическая конфигурация на более сложный вариант. Рабочий инструмент — штамп, форму которого получает деталь.

Холодная объемная штамповка проводится без разогрева детали. Этим методом выпускаются надежные детали и механизмы, применяемые в ответственных агрегатах. Штамповка осуществляется без рекристаллизации металла и со значительным упрочнением исходного материала. Но есть и недостаток у данного метода: детали изнашиваются на порядок быстрее.

Горячая объемная штамповка производится при температуре +200°С -1300°С. Начальный материал разрезан на отдельные части, которые по размеру равны будущим готовым деталям. По физическим свойствам эта процедура схожа со свободной ковкой. Отличие только в использовании штампов, которые позволяют достичь сложной конфигурации.

При горячем штамповании используется штамп из матрицы и пуансонов. При этом матрицы статичны, а пуансоны — подвижные. Штампы для горячего штампования бывают:

- закрытыми, когда поверхность разъема находится по периметру поковки;

- открытая, когда поверхность располагается под прямым углом к направлению штамповки.

Открытые штампа более просты в обращении, но могут привести к образованию заусениц на детали. Если используется штамп закрытый, то заусениц не будет, но такой станок не обладает универсальностью.

Листовая штамповка

Это вторичный вариант обработки после прокатки. В качестве исходного материала используются листы, полосы, а также ленты. Процесс проходит на кривошипных или гидравлических прессах. Листовая штамповка предусматривает два вида процедур:

- создающие форму;

- разделяющие.

При использовании листовой штамповки изготавливаются детали, которые имеют высокую точность. Практически все детали микроэлектроники произведены именно таким методом обработки давлением.

Эта процедура давно автоматизирована и штампует детали на скорости до нескольких сотен в минуту. При этом расход материала очень маленький.

Комбинированные методы

Если комбинировать несколько методов обработки металла давлением, то в конечном результате можно получить конечный продукт, который лучше отвечает всем требованиям, необходимым для его эксплуатации.

Одним из комбинированных методов является применение помимо давления еще и сварки. Это позволяет процесс удешевить и упростить, а в итоге получить деталь с заданными характеристиками.

Важно! При использовании данного метода необходимо помнить, что место сварки (шов) может стать слабой частью конструкции.

При совмещении в одном штамповочном переходе обжима и вытяжки можно без проблем уменьшить диаметр конечного продукта. Можно добиться и смены толщины заготовленного продукта в процессе деформации.

Если комбинировать холодный и горячий метод обработки давлением, то легко добиться более высокой прочности за счет холодной деформации.

При влиянии на металл давления используются технологические процессы, основанные на простых законах физики. При этом значительно повышается производительность, а также конечные качества изготавливаемой детали. Есть несколько видов обработки металла давление.

Прежде всего, методы могут быть горячие и холодные, которые зависят от разницы температур между рекристаллизацией и материалом. Это помогает выпустить самые разные детали, по форме, толщине, прочности и эксплуатационным качествам.

При этом самым первым методом воздействия на металл при помощи давления является обыкновенная ковка, которая появилась вместе с выплавкой металла и позволила людям производить надежные орудия труда.

Обработка металлов давлением – ОМД: виды, способы и особенности технологии

Все знают, что алюминиевую ложку может согнуть даже ребенок, а из куска стали кузнец сделает меч, используя молот и раскаленную печь. Но не все понимают, что эти процессы с точки зрения знаний об металлообработке – родственные. В статье расскажем про основы обработки металла давлением (ОМД): что это такое, сущность метода и его применение на практике с различными материалами.

Физические основы процесса

У железа, олова и прочих сплавов и пород есть предел упругости. Это максимальная нагрузка, после снятия которой не возникает остаточных (пластических) деформаций. Если на заготовку будет оказано воздействие, которое превышает этот показатель, то произойдут изменения на атомном уровне. Атомы выйдут из своих устойчивых соединений и свяжутся в другие, деформированные, образуя новую кристаллическую решетку. И теперь уже изделие останется в том состоянии, в котором оно находилось под механической нагрузкой. Примером возьмем ту же алюминиевую ложку. У алюминия очень низкий предел упругости. Поэтому нужно приложение минимальной силы извне, чтобы столовый прибор согнулся. А свидетельством того, что пластическая деформация произошла является то, что предмет не возвращает былую форму. Подведем итог: обработка металлов давлением основана на механическом свойстве мельчайших атомных частиц занимать новое положение под воздействием нагрузки.

Существует горячая и холодная процедура

Какую из этих разновидностей применить, зависит от материала и их свойств пластичности. Ряд веществ (например, низкоуглеродистые, а также ферритные и аустенитные стали) обладают очень высокой гибкостью. У них показатель рекристаллизации очень невысокий. Это означает следующее: кристаллические зерна поликристалла растут на новом месте (где происходит деформация) за счет разрушения решетки в прежнем месте. Обычно этот процесс проходит намного быстрее, если повысить температуру. Приведем пример, не связанный с металлообработкой. Если согнуть пополам холодный брусок пластилина, он сломается на две части, а если предварительно его разогреть в руках, то он расплавится – повысится его пластичность. Так работает второй способ – горячая технология обработки металлов давлением. Сопротивляемость при нагревании уменьшается, деталь поддается механическому воздействию. Но нужно быть осторожными, потому что если слишком прибавить жару, то можно просто сжечь сталь, то есть утратить все ее физические и химические свойства. Холодная ОМД – менее вредная для атмосферы и экологии, но подходит не для всех материалов. При накаливани происходят окислительные процессы, на поверхности появляется оксидный слой, а сама металлическая деталь приобретает большую прочность. Без нагревания оксидов не выделится, что часто является более предпочтительным, а прочность можно обеспечить и другими методами, например, запрессовкой. В обоих случаях происходит упрочнение на молекулярном уровне.

Основные виды обработки металлов давлением

Всего их 6, но каждый из них может подразделяться на многие подвиды в зависимости от многих факторов. При выборе способа металлообработки следует ориентироваться на ряд следующих показателей:

- физические и химические характеристики заготовки;

- последующие цели при эксплуатации;

- дополнительные этапы воздействия – покрытие краской, пробивка током и пр.;

- возможности цеха.

У предложенных вариантов разная цена и множество различий, рассмотрим подробнее ниже. А если вы хотите приобрести качественное профессиональное оборудования для распиловки, ленточного пиления даже самых прочных металлических листов, мы рекомендуем вам компанию «Роста», которая сотрудничает как с частными лицами, так и с представителями производственных компаний, металлургических цехов.

Обработка металлов давлением: прокатка

Происходит следующим образом: есть станок, на него крепятся прокатные валки. Когда деталь проходит через них, то на нее оказывается повсеместное воздействие со сторон инструментов. Результат – уменьшение диаметра сечения и придание эксклюзивной формы. Есть три разновидности процесса:

- Продольный. Оси вращающихся валков и заготовки сонаправлены или располагаются под небольшим углом. При этом используется минимум два элемента вращения, и двигаются они в одну сторону, в то время как изделие – в противоположную. Обжимка происходит так эффективно, что в результате металлические детали приобретают радиус, равный промежутку между обрабатываемым телом и станком. Результат – вытянутые, длинные цилиндры.

- Поперечный. Сама заготовка не совершает поступательных движений, но валки работают на всю мощность, они обрабатывают тело вращения по диаметру, со всех сторон зажимая его на месте. Таким образом изготавливают шестеренки, шары и оси.

- Поперечно-винтовой, он же косой. Ось немного смещается, рабочие инструменты также продолжают быть сонаправлены заготовке, но уже не строго параллельно, а под небольшим углом. Этот наклон приводит к тому, что начинают активно действовать сразу два разнонаправленных вектора сил. Они способствуют тому, чтобы получить полую трубу.

Прокат имеет свои стандартизированные названия, все его элементы различаются по диаметру сечения и размеру. Совокупность всех сортов, типов и размерных преобразований называется сортамент. Но при его многообразии его все же можно разделить на четыре группы:

- Сортовой. В нем находятся простые и фасонные профили. Это швеллеры, шестигранники, уголки, а также прямолинейные детали, например, железнодорожные рельсы. Используется наиболее часто.

- Листовой. Представлен выполнением металлических листов различной толщины.

- Специальные виды – те, для которых нужны особенные условия, имеющие трудную конфигурацию.

- Трубы (разделяются бесшовные и сварные). Имеются ввиду все полости, которые созданы поперечно-винтовым способом, например, оружейные гильзы.

Видео: Листовая штамповка

Обработка металла давлением: ковка

Если предыдущий процесс мог происходить как при холодном материале, так и при горячем, то теперь мы имеем дело с высокотемпературной работой. Перед началом оказания на заготовку механического воздействия необходимо ее нагреть, причем температура должна соответствовать показателю, который превышает предел упругости, чтобы добиться пластических деформаций. Раньше такую технологию применял кузнецы, это очень трудоемкое ремесло, требующее точной и кропотливой работы, а также большого объема знаний о физических характеристиках каждого сплава. Теперь также остается ниша ручной ковки, но происходит она более механизировано, например, не нужно раздувать меха для поддержания живого огня. Изделие, выполненное вручную, обычно считается высококачественным и дорогостоящим, так как оно эксклюзивное. Сейчас выковывают:

- На пневматических, паровых или гидравлических молотах – все движения заранее заданы и предопределены программой.

- Все виды штамповки, а их много – от разновидностей резки, до способов изогнуть заготовку нужным образом.

Результат любого процесса – поковка. Если материал находится в штампе, то итоговая деталь повторит ее контур.

Обработка металлов давлением: процесс прессования

Позволяет сделать отверстия, а также нанести ребра жесткости на любую внутреннюю, внешнюю сторону. Полость буквально пробивается ножами на прессе. При этом можно выбрать как горячий вариант, так и холодный. Второй подойдет для достаточно пластичных материалов, а если это хрупкий сплав, в нем добавлен никель или титан, то его следует заблаговременно нагреть. Матрицы (инструмент прессования) устроены так, что они имеют отверстия. Именно через них металлический слой буквально выдавливается – это результат, он идет на финишную металлообработку. А то, что непосредственно было спрессовано остается для повторного процесса. Опять можно привести пример с мягким пластилином крепко зажатым в кулак. Его часть просочиться между пальцами – также работает прессование.

Волочение

Фильера, она же волока, – это основной инструмент для такого типа обработки. Она имеет отверстие и направляющие. Через это пространство следует пронести, или проволочь, заготовку. Она меняет форму и приобретает требуемое профильное сечение. Таким образом делают проволоку и стальные жгуты, арматуры. Изначально отливается изделие более широкого диаметра, а затем, постепенно проходя через целый ряд станков с различными фильерами, то есть насадками, постепенно сужается до нужного размера.

Видео по теме: Прессование и волочение

Основным способом обработки металла под давлением является объемная штамповка

Штампование может быть также горячим или холодным. В первом случае требуется предварительно нагреть материал, особенно это актуально при особо прочных листах, а также при ширине в несколько миллиметров. Чем тоньше листовая заготовка, тем проще она изгибается. Пресс имеет матрицу в виде штампа. Когда он опускается, сжимается, то заготовка принимает аналогичную форму. Таким образом деформируется масса деталей. От небольших стрелок часов до крупных автомобильных запчастей, частей корпуса. Только с появлением объемной выштамповки стали возможны пластичные формы – сферическая, изогнутая. Еще один плюс – это высокая скорость металлообработки. Если предварительный нагрев не требуется, то этапов становится совсем мало, нужно только поместить лист на станок и запустить его. При этом получаются прочные изделия.

Листовая штамповка

Разновидность предыдущего варианта. Особенность в том, что процесс происходит на плоскости, а не в трехмерном пространстве, поэтому и изменения будут связаны не с изгибами, а с пробивкой, разрезкой. Можно взять заготовку и обработать ее края, отрезать от нее часть, выбить в ней отверстия или даже узоры. Все это помогает добиться нужного результата, то есть металлической плоской детали. В статье мы рассказали про обработку деталей давлением в холодном состоянии и в горячем виде. качестве заключения посмотрим несколько видеороликов, на которых подробно показано, как происходит этот процесс на заводах.

Видео: Техника на грани фантастики — Машинная ковка

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Обработка металлов давлением основана на механическом свойстве

- Сибирский федеральный университет

- Поступление

- Обучение

- Наука

- Мой университет

- Фотоальбомы СФУ

- Спорт

- Абитуриенту

- Поступление

- Заселение в общежития

- Подготовительные курсы

- Малая инженерная академия

- История МИА

- Официальные документы

- Кубок юного химика-криминалиста

- I Кубок юного химика-криминалиста

- II Кубок юного химика-криминалиста

- III Кубок юного химика-криминалиста

- IV Кубок юного химика-криминалиста

- Научный турнир «Мир вокруг нас»

- «Химия» для школьников

- «13 элемент. ALхимия будущего»

- Организаторы олимпиады

- История олимпиады

- Задания

- Работы участников

- Участники олимпиады

- Результаты олимпиады

- Студенту

- Расписание занятий и ПА

- Информация деканата

- Первокурснику

- Студенту дневного обучения

- Кураторы 1 курса

- Кураторы 2 курса

- Кураторы 3 курса

- Кураторы 4 курса

- Направления подготовки

- Академический отпуск

- Студенту заочного обучения

- График пересдач

- Срочные объявления

- Расписание занятий

- Учебные графики

- Контрольные работы

- Магистратура

- Поступление

- Справочник

- Нормативные документы

- Темы ВКР

- Образцы заявлений

- Стипендиальная комиссия

- Стипендии

- Учебно-методические материалы

- Платные образовательные услуги

- Олимпиада по неорганической химии

- Директорский час

- Общежития

- Студенческая жизнь

- Cтудии, секции

- Студенческий санаторий-профилакторий

- Заочнику

- График пересдач

- Срочные объявления

- Расписание занятий

- Учебные графики

- Контрольные работы

- Сотруднику

- Учебно-организационный отдел

- Регламент сессии

- Список сотрудников

- Издательская деятельность

- Информация кураторам

- Образцы документов

- Инженерное образование

- Проект CDIO

- Концептуальные идеи

- Семинары

- Повышение квалификации

- Кафедра ИБ CDIO

- Новости

- Наш институт

- Научная работа

- Экспертная комиссия

- Региональная технологическая платформа

- Дополнительное образование

- По страницам газеты

- Галерея

- Задать вопрос

- Контакты

История и современное применение процессов обработки металлов давлением

Обработка металлов давлением – это изменение формы и размеров заготовки усилием специального инструмента с помощью пластической деформации. Это один из древнейших и в настоящее время наиболее распространенных, эффективных и прогрессивных видов обработки и большинства цветных металлов и сплавов.

Процессы обработки металлов давлением позволяют получать полуфабрикаты и детали, имеющие широкую область применения – машиностроение и роботостроение, авиастроение и кораблестроение, строительство, военная промышленность, медицина, ювелирное производство.

Основные процессы обработки металлов давлением:

- прокатка – деформирование между вращающимися валкамилистов или прутков металла различного сечения;

- прессование – выдавливание металла из замкнутого пространства контейнера через отверстие матрицы, придающее ему заданную форму поперечного сечения;

- волочение – протягивание заготовки через сужающийся канал инструмента;

- ковка – изменение формы и размеров заготовки последовательным воздействием на отдельные ее части;

- штамповка – придание заготовке формы инструмента (штампа).

Еще в древности, открыв для себя металл, человечество искало способы его обработки. По некоторым данным первые изделия из золота, серебра и меди, встречающихся в свободном состоянии на поверхности земли, были созданы еще в IV–III тысячелетиях до н.э. За шестьдесят с лишним веков человечество прошло путь от создания простейших орудий труда, оружия и украшений до производства сложнейших изделий из широкого ряда металлов, используя современные технологии. Развивалась добывающая промышленность, создавались новые сплавы, обладающие требуемым уровнем свойств. Исторически сложилось, что одним из наиболее древних и основных видов обработки металлов является обработка давлением.

Наиболее ранними из дошедших до нас способов изготовления изделий из металла быликовка и волочение проволоки, появление которых относят к IV–III тысячелетиям до н.э., когда человечеству были известны материалы, достаточно пластичные для обработки вручную при существующем тогда уровне развития оборудования и инструментов.

Волочение зародилось в Древнем Египте и связано состановлением ювелирного дела, требующего изготовления проволоки из золота и серебра. Сначала процесс осуществлялся вручную, затем проволоку наматывали на катушку, что стало прообразом современного оборудования, значительным этапом в развитии которого был XIX век. В настоящее время волочением изготавливают проволоку из сталей и практически всех цветных металлов и сплавов, в том числе трудно деформируемых.

Волочение зародилось в Древнем Египте и связано состановлением ювелирного дела, требующего изготовления проволоки из золота и серебра. Сначала процесс осуществлялся вручную, затем проволоку наматывали на катушку, что стало прообразом современного оборудования, значительным этапом в развитии которого был XIX век. В настоящее время волочением изготавливают проволоку из сталей и практически всех цветных металлов и сплавов, в том числе трудно деформируемых.

Совершенствование этого процесса позволяет получать трубы и проволоку различных форм сечения в 20 – 30 раз тоньше человеческого волоса (от 2 микрометров), которые находят широкое применение в ювелирном производстве, точном приборостроении и электротехнической промышленности. Истоком кузнечного дела принято считать изготовление холодного и, позднее, огнестрельного оружия во времена Средневековья и Возрождения.

Совершенствование этого процесса позволяет получать трубы и проволоку различных форм сечения в 20 – 30 раз тоньше человеческого волоса (от 2 микрометров), которые находят широкое применение в ювелирном производстве, точном приборостроении и электротехнической промышленности. Истоком кузнечного дела принято считать изготовление холодного и, позднее, огнестрельного оружия во времена Средневековья и Возрождения.

С помощью ковки, сваривая в процессе обработки пластины твердой и мягкой (высоколегированной и низколегированной) стали, получали булат – один из древнейших композитов. Разработка композиционных материалов, обладающих исключительными свойствами – искусственно созданных из нескольких компонентов – сегодня является перспективным направлением, и немаловажную роль в нем играют процессы обработки металлов давлением.

С помощью ковки, сваривая в процессе обработки пластины твердой и мягкой (высоколегированной и низколегированной) стали, получали булат – один из древнейших композитов. Разработка композиционных материалов, обладающих исключительными свойствами – искусственно созданных из нескольких компонентов – сегодня является перспективным направлением, и немаловажную роль в нем играют процессы обработки металлов давлением.

В настоящее время процессы ковки и штамповки позволяют получить полуфабрикаты для тяжелого машиностроения и автомобилестроения (вес поковок может достигать 250 т). Особо выделяется художественная ковка – искусство придания металлу легких и изящных форм. К периоду Возрождения относят появление листовой прокатки – одно из первых упоминаний об этом процессе связано с документами Леонардо да Винчи, в которых встречался чертеж прокатного стана с ручным приводом для прокатки листов драгоценных металлов.

В настоящее время процессы ковки и штамповки позволяют получить полуфабрикаты для тяжелого машиностроения и автомобилестроения (вес поковок может достигать 250 т). Особо выделяется художественная ковка – искусство придания металлу легких и изящных форм. К периоду Возрождения относят появление листовой прокатки – одно из первых упоминаний об этом процессе связано с документами Леонардо да Винчи, в которых встречался чертеж прокатного стана с ручным приводом для прокатки листов драгоценных металлов.

Сейчас листовой и сортовой прокатке подвергаются практически 80% всего выплавляемого металла, этот процесс позволяет получать фольгу толщиной от нескольких микрометров и сортовой прокат различных форм поперечного сечения. Полученные полуфабрикаты используются во многих отраслях – от ювелирного производства до авиастроения. Этот процесс считается одним из наиболее производительных и перспективных.Наиболее молодым является процесс прессования, первые разработки которого начинались в Англии и Германии, и осуществление которого стало возможным с созданием гидравлических прессов в XVII в. Возникновение прессования связано с развитием металлургии и машиностроения, необходимостью получения труб для подачи жидкостей. Изначально прессованием изготовлялись свинцовые прутки и трубы, но их токсичность при сооружении водопроводов потребовала совершенствования технологии, позволявшей изготавливать трубы из других материалов.

Сейчас листовой и сортовой прокатке подвергаются практически 80% всего выплавляемого металла, этот процесс позволяет получать фольгу толщиной от нескольких микрометров и сортовой прокат различных форм поперечного сечения. Полученные полуфабрикаты используются во многих отраслях – от ювелирного производства до авиастроения. Этот процесс считается одним из наиболее производительных и перспективных.Наиболее молодым является процесс прессования, первые разработки которого начинались в Англии и Германии, и осуществление которого стало возможным с созданием гидравлических прессов в XVII в. Возникновение прессования связано с развитием металлургии и машиностроения, необходимостью получения труб для подачи жидкостей. Изначально прессованием изготовлялись свинцовые прутки и трубы, но их токсичность при сооружении водопроводов потребовала совершенствования технологии, позволявшей изготавливать трубы из других материалов.

Создание пресса, ставшего прообразом современного оборудования, положило начало промышленному применению прессования медных и алюминиевых сплавов и частично вытеснило прокатку, механическую обработку и литье. В настоящее время прессованием получают несколько десятков тысяч наименований пресс-изделий из широкого ряда металлов и сплавов. Этот процесс имеет много разновидностей, осуществляется полунепрерывно и непрерывно, что обеспечивает его высокую производительность и степень автоматизации.

Создание пресса, ставшего прообразом современного оборудования, положило начало промышленному применению прессования медных и алюминиевых сплавов и частично вытеснило прокатку, механическую обработку и литье. В настоящее время прессованием получают несколько десятков тысяч наименований пресс-изделий из широкого ряда металлов и сплавов. Этот процесс имеет много разновидностей, осуществляется полунепрерывно и непрерывно, что обеспечивает его высокую производительность и степень автоматизации.

Обработка металлов давлением – перспективное направление металлургии, позволяющее получать широкий ряд изделий из сталей и цветных металлов для различных отраслей промышленности.

Процессы обработки металлов давлением применяются для получения наноструктурированных металлов и сплавов, металлопродукции из стружковых отходов производства, металлокомозитов совместным прессованием или прокаткой армирующих волокон с металлической фольгой под действием высоких температур. Благодаря интеграции со смежными областями развиваются эффективные и многофункциональные совмещенные и комбинированные методы, охватывающие также процессы литья, термической, токарно-фрезерной, магнитно-импульсной, вибрационной и ряда других видов обработки.

С обработкой металлов давлением связано еще одно из наиболее перспективных направлений – разработка систем автоматизированного проектирования, моделирования и контроля технологических процессов. Современное программное обеспечение сопровождает технологию от проектирования до контроля качества на предприятии, позволяет моделировать и прогнозировать поведение металла в различных условиях деформации. Обработка металлов давлением – это производство, благодаря которому возможно изготовление мощных лопастей винта современной подводной лодки и изысканного золотого кольца. Это производство, которое не отстает от развития техники и технологий, растущих потребительских потребностей и движет совершенствование материалов и смежных областей металлургии. Это производство изделий из черных и цветных металлов и сплавов. Это производство, делающее реальными сложнейшие высокотехнологичные проекты в строительстве, авиа- и кораблестроении, и вдыхающее жизнь в изящные изделия художественной ковки.

С обработкой металлов давлением связано еще одно из наиболее перспективных направлений – разработка систем автоматизированного проектирования, моделирования и контроля технологических процессов. Современное программное обеспечение сопровождает технологию от проектирования до контроля качества на предприятии, позволяет моделировать и прогнозировать поведение металла в различных условиях деформации. Обработка металлов давлением – это производство, благодаря которому возможно изготовление мощных лопастей винта современной подводной лодки и изысканного золотого кольца. Это производство, которое не отстает от развития техники и технологий, растущих потребительских потребностей и движет совершенствование материалов и смежных областей металлургии. Это производство изделий из черных и цветных металлов и сплавов. Это производство, делающее реальными сложнейшие высокотехнологичные проекты в строительстве, авиа- и кораблестроении, и вдыхающее жизнь в изящные изделия художественной ковки.

Автор статьи: Юлия Дитковская,

аспирант ИЦМиМ СФУ

- Листовой металл: выбор, свойства и практическое применение

- Трубопроводная арматура: как выбрать правильное оборудование

- Завод производство крепежа: современные решения для надежных соединений

- Выбор стальных труб ⏤ прочное решение для отопления и водоснабжения

- С помощью какого оборудования проводят лазерную резку металла?