Пеллеты из соломы своими руками

Пеллеты из соломы своими руками

Инструменты

В связи с увеличением оплаты за газ и электричество, пеллетные котлы становятся популярными в системе частного отопления. Чтобы существенно сэкономить на покупке пеллет, лучше воспользоваться рекомендациями о самостоятельном изготовлении данного топлива. Рассмотрим основные методы изготовления пеллет.

Оглавление:

- Общее понятие о топливных пеллетах

- Основные виды пеллет

- Пеллеты технология производства

- Требования к качеству пеллет

- Изготовление пеллет своими руками

- Требования к сырью для изготовления пеллет

- Пеллеты из опилок своими руками

- Пеллеты из соломы своими руками

- Пеллеты из торфа своими руками

Общее понятие о топливных пеллетах

Топливными пеллетами является биологическое топливо, изготавливаемое из отходов древесного производства, торфа, соломы, камыша. Пеллеты имеют форму цилиндрических гранул определенного размера.

Рассмотрим промышленную технологию производства пеллет. Сырье для изготовления пеллет крошится до состояния муки, потом сушится в специально оборудованной сушилке, а затем поступает в устройство для изготовления пеллет — гранулятор, в котором происходит сжимание сырья в гранулы или пеллеты. Средние размеры пеллет составляют 10-50 мм в длину и 5-8 мм — диаметр.

Готовые пеллеты проходят процесс охлаждения, пакуются и поступают в продажу.

Преимущества использования пеллет в системе отопления:

1. Пеллеты — экологически чистый материал, который изготавливают из производственных отходов. Данные материалы безвредны для человека и окружающей среды.

2. Стоимость пеллет значительно ниже, чем цена на уголь или дрова.

3. Использование пеллет дает возможность не зависеть от центральных источников питания, таких как газ или электроснабжение.

4. Пеллетная система отопления дает возможность в автоматической подаче топлива и бесперебойной работе отопления до восьми дней, без участия человека.

5. Пеллеты отличаются удобством транспортировки и хранения.

6. Минимальное количество отходов после сгорания позволяет проводить очистку пеллетного котла гораздо реже чем твердотопливного.

7. Пеллеты отличаются высокой теплоотдачей, которая на несколько процентов выше, чем у угля или дров.

8. Пеллеты не требуют большой площади для хранения, необходимо лишь, чтобы влажность воздуха в помещении не была высокой.

9. Пеллеты — пожаробезопасный продукт, который не способен самостоятельно воспламеняться.

10. Снижение расходов на отопление — пеллеты позволяют получить высокий уровень КПД и обеспечить помещение теплом или электроэнергией, за доступную стоимость.

Сфера использования пеллет:

- отопление жилых помещений;

- отопление промышленных зданий;

- производство электроэнергии;

- обеспечением теплом и электроэнергией небольших населенных пунктов.

Основные виды пеллет

В соответствии с сортом пеллеты разделяют на:

- пеллеты преимум сорта — белого цвета,

- пеллеты индустриального сорта,

- пеллеты стандартного сорта.

Белые пеллеты характеризуются наличием светлого, белого или серого цветов. Основными преимуществами данных пеллет является низкий остаток золы, который составляет 0,4 %, и высокая теплопроводность. Премиум пеллеты изготавливают из древесины твердых сортов и опилок с минимальным содержанием коры. Более 90 % пеллет, выпускаемых на современном рынке принадлежит премиум классу.

Недостатком пеллет белого цвета является высокая стоимость, которая вполне оправдывается высокой энергоэффективностью.

Пеллеты индустриального сорта характеризуются более темным оттенком, из-за содержания в составе коры, пыли и земли. Такие пеллеты оставляют более 0,8 % отходов, но имеют также хорошую энергоэффективность. Стоимость индустриальных пеллет ниже, но котел чистить придется чаще.

Пеллеты стандартного сорта являются самыми недорогими. Для производства данных пеллет используют лузгу подсолнуха или шелуху гречки. Стандартные пеллеты имеют самый темный цвет, самую высокую зольность, которая составляет более 3,1 % и самый низкий коэффициент полезного действия. Данные пеллеты являются самыми популярными, из-за доступной стоимости, но они подходят только для специальных котлов или печей.

Пеллеты технология производства

Изготовление пеллет происходит путем переработки:

- торфа,

- древесного угля,

- опилок,

- дерева,

- коры,

- щепы,

- отходов лесопромышленности,

- соломы,

- кукурузных отходов,

- лузги от подсолнухов,

- отходов крупяного производства,

- твердых бытовых отходов,

- куриного помета.

Для повышения энергоэффективности и для уменьшения уровня зольности пеллет, данные материалы проходят несколько циклов переработки.

Процесс изготовления пеллет включает:

- размельчение исходного материала,

- сушку,

- вторичное размельчение,

- водоподготовку,

- прессовку,

- процесс охлаждения,

- упаковку и подготовку к продаже.

Процесс сушки удаляет лишнюю влагу с материала для пеллет, таким образом, получается высокоэнергоэффективное топливо с низким процентом зольности.

Процесс горения пеллет включает:

- водоиспарение,

- сгорание пиролиза,

- горение угля.

Древесные пеллеты содержат 8-10% воды, поэтому процесс водоиспарения происходит довольно быстро. Следующий процесс включает испарение пиролизного газа. Более 85% энергии высвобождается вследствие данного процесса. При наличии большого количества кислорода пиролизный газ сгорает. Затем образовывается древесной уголь, который высвобождает еще 15 % энергии.

Требования к качеству пеллет

Определение качества топливных пеллет довольно простой процесс, который легко проводится путем изучения внешнего вида топлива.

Параметры качественного пеллетного топлива:

- блестящая, ровная, гладкая поверхность,

- отсутствие трещин и вздутий,

- размер: длина 50 мм, диаметр 6-8 мм,

- запах клея, ни в коем случае не дерева,

- равномерность цвета,

- отсутствие грибка или плесени,

- минимальное количество пыли.

Изготовление пеллет своими руками

Процесс производства пеллет в домашних условиях довольно сложный, но вполне выполнимый, при наличии специального оборудования.

Оборудование для производства пеллет в домашних условиях:

1. Размельчитель дерева или дробилка — при условии, что сырье будет из дерева, опилок или лузги. Это не обязательный компонент, так как возможна закупка уже готового дробленого сырья.

2. Барабанная или аэродинамическая сушилка, для изготовления которой отлично подойдет металлическая бочка.

3. Вторичная дробилка, которая измельчает сырье в опилки.

4. Гранулятор с наличием плоской или цилиндрической матрицы.

Наилучший вариант гранулятора для домашнего изготовления пеллет — плоский тип гранулятора. Данное оборудование легко изготавливается в домашних условиях, и не требует приобретения дорогостоящих элементов.

При использовании гранулятора плоского типа не нужно наличие дробилок, так как этот процесс происходит непосредственно в грануляторе. Необходимость в сушилке зависит от количества влаги в сырье для изготовления пеллет.

Требования к сырью для изготовления пеллет

1. Процент влажности сырья не должен превышать 12 %. Поэтому материалы для изготовления пеллет, проходят предварительную сушку.

2. Для сушки используется специальное оборудование — сушильный барабан.

3. Выбирайте сырье с высоким содержанием клея, смолы и лигнина. В таком случае процесс гранулирования ускоряется, а готовая продукция хорошо держит форму.

4. Сырье не должно содержать посторонних предметов, мусора, камней, поэтому следует предварительно просеять.

Пеллеты из опилок своими руками

Для изготовления пеллет из опилок, следует выполнить ряд действий:

1. Просушить опилки, таким образом, чтобы влажность сырья не превышала 12 %.

2. С помощью сита просеять опилки, чтобы избежать попадания посторонних предметов в гранулятор.

3. При наличии молотковой мельницы следует измельчить опилки.

4. При влажности сырья, которая ниже 8 %, опилки обдают горячим паром, чтобы повысить влажность.

5. Следующий этап — прессование, которое придает пеллетам нужную форму.

6. Далее пеллеты нужно просушить и охладить.

7. Для хранения пеллет используйте мешки, изготовлены из бумаги.

Возможно исключение некоторых процессов, таких как сушка, дробилка и повышение влажности опилок, при условии, если сырье для производства пеллет покупается на деревообрабатывающих заводах. Для производства таких пеллет требуется наличие только гранулятора, которые сделает из подготовленного сырья пеллеты. В противном случае, производство пеллет в домашних условиях — слишком дорогостоящий процесс.

Пеллеты из соломы своими руками

Пеллеты из соломы отличаются высокой зольностью, но также и высокой энергоэффективностью. Для изготовления таких пеллет требуется наличие специального оборудования. В домашних условиях изготовить пеллеты из соломы сложно, так как для дробления данного материала, требуется наличие большой дробилки. Поэтому, чтобы изготовить пеллеты из соломы нужно предварительно приобрести или изготовить специальную технику.

Пеллеты из камыша своими руками особо не отличаются от соломенных пеллет. Для производства такого топлива необходимо оборудование, для предварительного измельчения, сушки и гранулирования сырья.

Такие пеллеты используют для отопления печей или каминов. Пеллеты из камыша и камина оставляют много золы, поэтому приходится часто чистить печку. Также такие пеллеты выделяют большое количество жара, поэтому имеют высокий уровень КПД.

Пеллеты из торфа своими руками

Изготовление пеллет из торфа состоит из таких процессов:

1. Естественная сушка торфа.

2. Очищение сырья от примесей, корней растений, листьев, камней.

3. Измельчение торфяной массы.

4. Сушка и доведение сырья до нужной влажности, которая не превышает 12 %.

5. Вторичное измельчение торфа.

6. Процесс гранулирования включает формирование цилиндрической формы пеллет и обработку гранул сухим паром.

7. В процессе охлаждения гранулы приобретают дополнительную прочность и становятся готовыми к использованию.

Торфяные пеллеты используют не только для отопления, но и в промышленных целях, например, для усиления действия минеральных удобрений или при производстве абсорбентов. Торфяные пеллеты используют для удаления последствий пролития нефти в водную среду.

Домашнее производство пеллет

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м 3 , количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроья

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

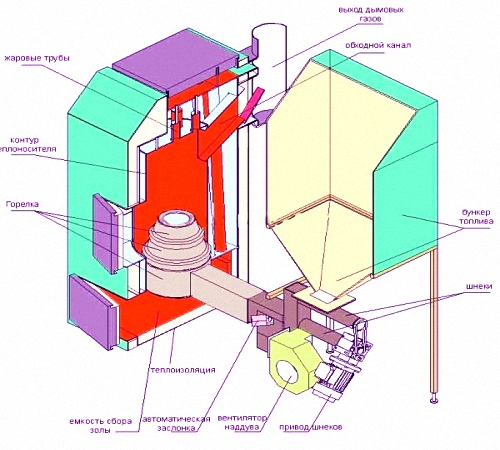

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см 3 . Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

-

Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

Принципиальная схема шнекового экструдера (гранулятора)

С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей

Устройство основного узла гранулятора с плоской матрицей

С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Пеллеты из соломы — особенности и технология производства

Уже давно солома используется как перспективное сырье для пеллет. Преимущество этого вида сырья в том, что оно очень дешево или бесплатно для сельхозпредприятий, а по энергетической ценности не уступает дереву. Закупка оборудования для производства пеллет из соломы может стать выгодным вложением для крупных агрокомплексов. Вместо убытков от утилизации сухих стеблей можно получать прибыль от продажи пеллет из соломы.

Почему солома — перспективное сырье для пеллет, и какое оборудование нужно для их производства?

Преимущества соломы для изготовления топливных пеллет

Отсутствие этапа сушки

Солома — это сухие стебли злаковых и бобовых культур, а также льна и других с/х растений. Влажность такой массы обычно менее 20%. Даже если перед сбором травы прошли дожди, сушится растительная масса на свежем воздухе быстро. Это позволяет не включать в производственную линию дорогостоящий участок сушки.

Дешевизна сырья

Солома недорога в закупке, а для с/х предприятий она бесплатна. Это повышает рентабельность производства. Минус, разумеется, в том что сырье появляется только в определенный сезон.

Простота обработки

В отличие от древесины, солома мягкая и податливая. Ее легче перемолоть на дробилке и спрессовать: требуется меньше времени и энергии, а производительность перерабатывающего комплекса выше.

Высокая теплота сгорания

Показатели сухой травы по теплоте сгорания аналогичны древесине: это 13-16 МДж/кг. При этом энергии выделяется больше, чем при сжигании щепы.

Экологически чистый, воспроизводимый ресурс

Урожаи различных культур возникают каждое лето. При этом использование соломы оборачивается нулевыми выбросами CO2. Количество углекислого газа, которое выбрасывается в атмосферу при сгорании травы, будет поглощено новым урожаем растений. Продукты сгорания содержат 0,5% углекислого газа.

Востребованный тип пеллет

Соломенные гранулы широко используются в Европе и Восточной Азии на промышленных предприятиях. Самые крупные потребители — Дания, Германия. При этом назначение соломенных пеллет может быть шире, чем топливо: это и вид комбикорма, и подстилка для скота.

Характеристики пеллет из соломы

Теплотворность: 14,4-15 МДж/кг

Влажность сырья: 14-20%

Плотность: в среднем 1350 кг/м3

Насыпная плотность: 650 кг/м3

Зольность: от 2 до 10%, в среднем 3-4%

Температура плавления золы: 600 о С

Хлорид — 0,20 — 0,75%

*Данные взяты из брошюры “Производство энергии из соломы. Положение, технологии и инновации в Дании” 2011.

Гранулы, которые получают на оборудовании АЛБ Групп

Значительные расхождения значений определяются состоянием соломы, из которой изготовлена партия гранул. Например, лежалая сухая трава, прошедшая через несколько дождей, содержит меньше хлора и серы, чем свежая, желтая солома, но больше азота. Также зольность старой соломы будет меньше.

Повышенное содержание хлора создает проблемы для котлов. Очевидно, что с такими характеристиками пеллеты можно применять только в промышленных котлах, как это и делается в Европе.

Оборудование для производства пеллет из соломы

Как уже было сказано, данный вид сырья обычно уже поступает сухим, либо просушивается за короткое время на территории завода. Для хранения тюков соломы необходим большой навес или проветриваемое помещение.

Технологическая линия производства пеллет из соломы обычно не включает участка сушки. Необходимым оборудованием для этого материала является измельчитель рулонов соломы, который устанавливается вместо рубительной машины для дерева.

Итак, линия состоит из следующих этапов.

Первичное измельчение

Начальный этап обработки соломы — это измельчение тюков и рулонов на специальном аппарате. Измельчитель рулонов — это дробилка с большой, круглой камерой, в которой ротор нарезает тюки и рулоны. Чтобы травяная сечка была однородной по фракции, необходимо доизмельчить ее на следующем этапе.

Тонкое измельчение

Сечка направляется на роторную дробилку, которая настроена специально для нарезки стеблей. На дробилке устанавливается сито, которое пропускает лишь частицы длиной до 5 мм. Сеченая солома выбрасывается через напорный пневматический шланг далее в бункер.

Бункер-ворошитель

Резервуар в виде цилиндра располагается над гранулятором, внутри него работает смеситель, который предотвращает комкование сырья. Устройство имеет дозатор, который равномерно подает солому в приемный бункер пресс-гранулятора.

Пресс-гранулятор

Промышленный гранулятор ОГМ с кольцевой матрицей прессует пеллеты из органического сырья, прокатывая его валиками через кольцевую матрицу под давлением. Важную роль в формировании гранулы играют лигнин, содержащийся в соломе, и водяной пар, который подается из парогенератора.

Колонна охлаждения

Горячие пеллеты доставляются скребковым конвейером в колонну охлаждения гранул. В колонне они обдуваются прохладным воздухом и приобретают прочность. Мелкие несгранулированные частицы отделяются через сито.

После остывания продукт направляют на фасовку в биг-бэги или в мешки. На узле фасовки обычно присутствует весовой дозатор, который отмеряет нужное количество гранул, рама под биг-бэг и другое вспомогательное оборудование.

Система аспирации

Система циклонов, воздуховодов, шлюзовых затворов, вентиляторов необходима для того, чтобы мелкие частицы пыли не попадали в воздух и не оседали в легких работников. Аспирационная система призвана отфильтровать травяную пыль из воздуха и осадить ее в циклонах.

Где купить линию гранулирования соломы?

Все необходимое оборудование для изготовления пеллет из соломы производится компанией АЛБ Групп в г. Нижнего Новгорода.

Мы установили десятки пеллетных линий, работающих с самым разнообразным сырьем, по всей России. В том числе мы работали с соломой, а также с другими видами аграрного сырья, например лузгой подсолнечника

Оцените наши проекты:

В АЛБ Групп вы можете заказать как полный комплекс переработки сухой травы, так и отдельные элементы комплекса. Грануляторы ОГМ 0,8 и 1,5 нашего производства показывают высокую производительность и качество продукта при работе с сеном/соломой. При необходимости мы можем устроить экскурсию на действующие предприятия и продемонстрировать наши технологии вживую.

Причины работать с АЛБ Групп:

Оборудование по российским ценам — европейское качество продукции;

Гарантируем работу оборудования с заданной производительностью;

Разрабатываем технологию специально под ваше сырье;

Все расходники и запчасти всегда в наличии

Оперативное решение вопросов с выездом мастера на ваше предприятие, поддержка, обучение персонала;

Работаем на всей территории России и СНГ.

Задайте ваши вопросы о гранулировании соломы в форме обратной связи (вкладка Задать вопрос), по электронной почте sales@albnn.com, или по телефону +7 (831) 211-94-85. Мы с радостью вам ответим и расскажем об особенностях нашей техники.

© 2017 Компания «ALB Group»

Российский производитель и поставщик оборудования для изготовления пеллет и комбикорма

603141, г. Нижний Новгород,

ул. Ларина, 12, офис 318

115191, Россия, г. Москва,

Духовской переулок, д. 17, офис 12А

Особенности прозводства пеллет из соломы

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня я расскажу вам как делаются пеллеты из соломы и какие отличия у них в производстве от древесных пеллет.

Как я писал в прошлой статье, количество сжигаемой соломы в одном небольшом сельскохозяйственном предприятии будоражит сознание не подготовленного человека. Затраты на сжигание соломы колоссальные, а еще и экология от сжигания — думаю в ближайшем времени у нас экологи и за такие предприятия возьмутся.

Я еще помню когда мы от фрезерно брусующей линии сжигали по 20 камазов щепы на свалке, вся деревня была в «кумаре», сейчас такое уже экологи думаю не позволят и быстро наведут порядок. Если вы надеетесь что у вас село находится где то на окраине и вас не будет видно — то это зря.

Космические спутники сегодня фиксируют все точки в стране где повышенная температура и задымление, делается это для отслеживания пожаров в лесу. Поэтому недобросовестных сжигателей природного богатства быстро вычислят.

Сейчас нужно смотреть вперед на несколько шагов, чтобы предприятие держалось на плаву. Так вот тем кто занимается сельским хозяйством можно измельчать солому и делать пеллеты самим своими руками. А для этого достаточно купить или изготовить своими силами гранулятор.

Отличие производства пеллет из соломы и дерева

Переработка соломы как ни странно гораздо проще и легче чем к примеру технология производства пеллет из дерева. Из оборудования тут отсутствует этап сушки, за счет этого сокращается штат работников, электрические и тепловые затраты на сушку.

Хоть грануляция соломы и проще, но вот хранение ее обязательно должно быть под навесом и с учетом малой плотности тюков, навесы должны иметь огромные площади. Древесина как мы знаем перед сушкой хранится в огромных кучах и не боится снега и дождя.

Кроме этого стоит отметить однородность сырья, нет темных и светлых пеллет, а соответственно вся технология становится еще проще.

Но вот наличие в соломе минеральных примесей иногда даже бывает выше чем наличие в древесине. Поэтому некоторые производители очищают траву от земли с помощью обычных центрифуг.

Как видно из видео, солому привозят в тюках или рулонах, затем соломорезкой измельчают и гранулируют. Сырая солома лежит отдельно и просыхает на солнышке, затем ее подмешивают к сухой и также гранулируют.

Производительность же оборудования гораздо выше, так как трава не столь жесткая как дерево. Поэтому и тут затраты на электричество гораздо ниже. Тут используются на прессах кольцевые матрицы, производительность которых доходит до 15 тонн в час.

Итак подводя итог по оборудованию, перечисляем то что нужно для травяных гранул:

- Соломорезка с подачей рулонов и тюков;

- Бункер перед прессом;

- Гранулятор;

- Охладитель гранул;

- Сито и система подачи мелкого отсева в бункер перед прессом;

- Бункер накопитель готовых гранул после сита;

- Весы для биг бэгов;

- Дополнительно можно установить упаковку для расфасовки по пакетам от 3 до 50 кг.

Использование и применение

Как и древесные, соломенные пеллеты используются для подстила животным в качестве туалета, для отопления. Кроме этого при прессовании соломы из нее выделяются сахара, и она становится более съедобной для крупно рогатого скота. Поэтому некоторые сельхозпроизводители подмешивают ее в небольших процентах к сену, и эту массу гранулируют.

Характеристики пеллет из соломы

- Пеллеты из агропродуктов имеют темноватый оттенок;

- В такие пеллеты кроме соломы может входить лузга подсолнечника, торф,

- Их плотность колеблется от 1200 до 1500 кг/м3, насыпная плотность такая же как и у древесных гранул — 650 кг/м3;

- Теплота сгорания незначительно уступает древесным гранулам и колеблется от 14 до 16 МДж/кг, у древесных пеллет как мы помним теплота сгорания 17,5 МДж/кг.

Литература по производству гранул

Как я уже говорил, могу помочь с организацией своего производства, дать технологическую поддержку или подобрать и найти б/у оборудование совсем недорого. Зачастую типичное новое оборудование для пеллет не подходит под конкретное производство, под каждое нужно разрабатывать свое ТЗ, свои условия, о самых типичных ошибках производителей можно ознакомиться в моей книге, более подробно о ней в разделе «МОИ КНИГИ».

Удачи и до новых встреч, с вами был Андрей Ноак!

Как сделать пеллеты из опилок

Производство пеллет стало популярно совсем недавно– с тех пор, как резко выросли цены на обычные теплоносители. Этот альтернативный вид топлива дает немного меньше тепла, зато позволяет существенно экономить, ведь стоит дешевле угля или дров. Оказывается, можно еще больше сократить расходы на отопление, если производить пеллеты самостоятельно. Сделать это несложно, но понадобится специальное оборудование – обо всем по порядку в этой статье.

Что такое пеллеты, и в чем их преимущество

Пеллеты – это прессованные гранулы измельченного сырья. В качестве сырья может использоваться солома, древесные опилки, лузга подсолнечника, риса или гречихи. Все эти компоненты дают различный КПД, зато стоят совсем недорого, ведь, по сути, являются отходами деревообрабатывающей или сельскохозяйственной промышленности.

Топить пеллетами обычные котлы нельзя, для этих целей необходимо приобретать специальные пеллетные печи. Но практика показывает, что и в твердотопливных котлах прессованные отходы горят тоже неплохо.

По качеству различают три типа пеллет:

- Белые – первоклассные гранулы, изготовленные из чистых древесных опилок без посторонних включений и коры. Топить такими пеллетами одно удовольствие, ведь они практически не оставляют золы (всего 0,5% от массы сожженных гранул) и дают большое количество тепла.

- Серые пеллеты могут содержать небольшой процент хвои, коры или посторонних включений, но зольность их не должна превышать 1,5%.

- Темные пеллеты используют только в промышленных котлах. Они отличаются не только зольностью (до 5%), но и размерами. В качестве сырья для этих пеллет, чаще всего, используют солому или лузгу.

Для отопления частных домовладений используют пеллеты белого или серого цвета. Такие гранулы имеют диаметр до 8 мм и выделяют около 4,7 кВтч тепла.

Использовать для обычных котлов промышленные пеллеты нельзя, так как эти гранулы после сгорания оставляют много золы, а так же, содержат мелкую фракцию (пыль), которая легко забьет сопла и горелки пеллетного котла.

Достоинства пеллет перед другими видами топлива очевидны:

- пеллеты абсолютно экологичны, так как состоят всего из одного компонента – опилок природного происхождения;

- низкий процент зольности позволяет редко обслуживать котлы, отопление практически полностью автоматизировано;

- компактные пеллеты удобно хранить и легко транспортировать;

- стоимость материала существенно ниже цены на уголь или дрова;

- хорошая теплоотдача при сгорании опилок;

- изготовить пеллеты из опилок можно в домашних условиях, тем самым сэкономив еще больше денег.

Как своими руками сделать пеллеты из опилок, соломы или лузги

В первую очередь, необходимо произвести тщательный расчет целесообразности этого мероприятия. Если сырье для гранул бесплатное или досталось хозяину за бесценок, то реализация идеи будет выгодной.

Для производства пеллет нужны две составляющих: сырье и оборудование. Опилки, лузга или солома тоже подойдут не всякие, их нужно предварительно подготовить:

- Только древесина мягких пород позволит изготовить качественные пеллеты. Опилки твердых сортов дерева придется смешивать с более мягкими, иначе гранулы не будут формироваться – пеллеты рассыплются в порошок, а при горении дадут большое количество золы.

- Влажность опилок играет далеко не последнюю роль в производстве пеллет – она должна быть на уровне 12%. Более влажные опилки придется предварительно высушивать (солома и лузга, как правило, изначально хорошо высушены), а пересушенное сырье необходимо смочить, иначе гранула не сформируется.

- Опилки крупной фракции необходимо измельчить, так как в гранулятор подаются опилки или солома, предварительно порезанные на небольшие кусочки.

Исходя из этих требований, несложно определить количество единиц оборудования в технологической линии для изготовления пеллет своими руками:

- дробилка для первичного измельчения веток, щепы и коры;

- сушка или сушильная камера;

- еще одна дробилка для более мелкого и качественного измельчения опилок;

- увлажнитель для опилок;

- гранулятор;

- охладитель готовых пеллет.

О каждом из этих приборов нужно рассказать подробнее, но самого большого внимания заслуживает именно рабочий инструмент – гранулятор или пресс для выдавливания гранул.

Предварительная обработка опилок

Перед прессованием сырье для пеллет должно пройти несколько стадий подготовки:

- первичное измельчение, в ходе которого режутся ветки, ломается кора, сучки и другие твердые и крупные фрагменты, которые могут попасться в древесных опилках. Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу.

- Сушить опилки необходимо в специальных камерах с высокой температурой. Влажность материала после этого этапа не должна превышать 8-12%.

- В мелких дробилках молоткового типа высушенные опилки измельчаются до фракции в 1,5 мм. Солому нарезают специальными ножницами.

- Для того чтобы порошок из опилок или сена мог скомковаться, его необходимо снова увлажнить. Опилки из мягких пород дерева орошаются водой, а опилки из дуба или бука необходимо обработать горячим паром.

Прессование сырья

Гранулятор – самая главная и самая дорогостоящая часть оборудования для производства топливных пеллет. Этот прибор можно купить, но народные умельцы, имеющие доступ к токарному станку и сварочному аппарату, могут изготовить пресс для пеллет своими руками.

Есть несколько типов грануляторов для пеллет:

- Шнековый пресс напоминает обычную мясорубку – внутри него движется такой же вал, а масса из измельченных опилок продавливается сквозь матрицу с отверстиями. Сделать своими руками такой пресс несложно, но его мощности может не хватить для гранулирования опилок, шнековый гранулятор больше подходит для соломы и лузги.

- Прессы с плоской матрицей – самый популярный тип оборудования в домашнем производстве пеллет. Опилки засыпаются в бункер, на дне которого установлена матрица с отверстиями, по этой плоской матрице катаются два зубчатых цилиндра, которые и прижимают опилки к отверстиям, продавливая их и формируя гранулы. Сделать такой гранулятор вполне можно и самостоятельно, только нужно уметь пользоваться фрезерным и токарным станком. Есть детали пресса и в продаже, что позволяет просто собрать прибор из готовых частей. Достаточно приобрести электродвигатель и металлическую матрицу, после чего нужно собрать из всех деталей прессовальную машину для пеллет.

- Прессы с цилиндрической матрицей считаются самыми производительными, поэтому, чаще всего, используются в промышленных масштабах. Принцип их действия такой же, как и предыдущих грануляторов, только зубчатые валики находятся внутри большого цилиндра с отверстиями, и катаются по его стенкам, продавливая массу из измельченных опилок. Снаружи установлен нож, который срезает гранулы нужной длины.

Окончательный этап

В процессе прессования опилки нагреваются до 70-90 градусов, в таком виде гранулы очень ломкие, они легко могут раскрошиться и испортиться. Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

После охлаждения гранулы становятся твердыми, их уже не так легко разломать. Теперь пеллеты нужно просеять, чтобы отделить несформировавшиеся части, пыль и мелкий древесный порошок – все это становится причиной появления лишней золы на стенках котла.

Просеянные пеллеты из опилок можно сложить в полиэтиленовые мешки и хранить до следующего отопительного сезона.

Целесообразность производства пеллет

Самостоятельное изготовление пеллет может быть обоснованно только в нескольких случаях:

- Когда у хозяина есть бесплатное сырье для гранул.

- Если есть возможность изготовить оборудование для технологической линии самостоятельно, а не покупать дорогие детали.

- В случае если производительность линии будет такой, которая позволит изготавливать пеллеты на продажу, то есть объемы производства будут выше собственных потребностей.

Остальные варианты не будут выгодными для хозяина частного дома, в таких случаях дешевле будет купить готовые пеллеты для своего котла. Но, если есть возможность бесплатно установить оборудование и получить опилки, обязательно нужно ею воспользоваться!

Как сделать пеллеты для котла в домашних условиях

Стоимость традиционных энергоносителей повышается, и все чаще владельцы частных домов решают использовать для отопления различные виды биомассы. Один из таких видов топлива — пеллетное. Оно представляет собой прессованные гранулы, а в качестве материалов можно использовать мелкие древесные опилки, торф, солому и т.д. Так как производство этого вида топлива в странах СНГ развито слабо, многие люди решают делать пеллеты своими руками.

Основные преимущества

Пеллеты представляют собой цилиндрические гранулы диаметром 4−10 мм и длиной 15−50 мм. В качестве сырья для их изготовления можно использовать различные природные материалы. Чаще всего пеллеты своими руками в домашних условиях делают из следующего сырья:

- Отходов деревообрабатывающих предприятий — наиболее качественными являются гранулы из опилок.

- Коры, веток, а также сухой хвои и листвы.

- Отходы агропромышленного комплекса.

- Торфа — использование этого вида топлива позволяет добиться максимальной теплоотдачи.

В этом видео вы узнаете, как сделать пресс для брикетов:

Качество гранул во многом зависит от используемого сырья. Лучше всего использовать топливо, изготовленное из древесных опилок. Так как древесные отходы в топливе премиум-класса имеют высокую степень очистки, то изготовить их самостоятельно довольно сложно.

Также промышленные сорта могут содержать и определенное количество примесей — кору, хвою, листья. Они обладают более высокой зольностью, но при этом показатель энергоемкость остается высоким. Для производства пеллет в домашних условиях чаще всего используют различные виды отходов деревообработки и сельхозпроизводства.

Среди основных преимуществ этого вида топлива можно отметить:

- Содержание вредных веществ минимально, и при его сгорании в основном выделяется углекислый газ с водяным паром.

- Может использоваться в котлах длительного горения.

- Не требуется много места для хранения.

- Так как в процессе производства не нужно использовать химические ингредиенты, то риски развития аллергических реакций минимальны.

- Обладает высоким показателем теплоотдачи.

- Пеллетное топливо не подвержено процессам внутреннего гниения, что исключает самовозгорание.

У данного вида топлива множество преимуществ

У данного вида топлива множество преимуществ

Промышленная технология

Процесс производства пеллет можно разделить на несколько этапов. Сначала проводится подготовка и дробление сырья. В промышленных условиях материал также сортируется и после очистки от примесей поступает на линию предварительного дробления. После этого сырье в обязательном порядке сушится. Для этого применяются аэрационные или барабанные сушильные установки. Остаточная влажность древесных опилок должна быть ниже 14%.

Следующим этапом производства пеллетного топлива является тонкое дробление материала. Использование специального оборудования позволяет довести щепу до состояния муки. Максимальный размер фракции после этого процесса составляет 4 мм. Затем снова контролируется влажность материала, и при необходимости проводится вторичная сушка. В противном случае сырье не будет прессоваться.

На финальном этапе производства измельченный сухой материал поступает в специальные установки для прессования. Он продавливается через матрицу с конусообразными отверстиями определенных размеров. Благодаря особой форме каналов опилки уплотняются. Также под давлением увеличивается температура сырья и выделяется вещество лигнин. Оно содержится в составе любого вида древесины и способствует прочному склеиванию фракции. При выходе из прессовальной установки гранулы могут иметь температуру до +90°С, и их необходимо охладить.

Изготовление в домашних условиях

Технология производства пеллетного топлива кажется простой, но в домашних условиях его изготовление оказывается не всегда рентабельным и довольно трудным. Одной из главных проблем при создании производственной линии в частном хозяйстве является отсутствие специального оборудования — гранулятора. В продаже можно найти бытовые модели, но их стоимость довольно высока.

Безусловно, сделать пеллетайзер можно и самостоятельно, но это сложная задача. Недостаточно изготовить все необходимые для станка детали: во время сборки потребуется точная подгонка. Перед тем как начать делать пресс для пеллет своими руками, необходимо правильно оценить имеющиеся навыки.

Вторая проблема заключается в доступности материалов для изготовления пеллетного топлива. Думать о возможности производства гранул в домашних условиях стоит лишь в том случае, когда есть возможность регулярно получать сырье, причем оно должно быть бесплатным либо иметь минимальную стоимость. Только в такой ситуации появится возможность обеспечить себя качественным экологичным видом топлива.

Также следует сказать, что применение станков с плоскими матрицами позволяет избежать цикла вторичного дробления. В них установлены зубчатые ролики, благодаря которым щепа перетирается до требуемого состояния. Без сушки опилок обойтись не получится, и для решения поставленной задачи многие мастера собирают барабанные сушилки простой конструкции. Также следует помнить, что лучший материал для изготовления пеллетного топлива — хвойная древесина. Из тополя, липы или ивы сделать гранулы не получится.

Самодельный гранулятор

Чтобы сделать станок для производства пеллет своими руками, потребуется чертеж. Зачастую проблемы возникают уже на стадии его поиска, так как мастера редко делятся секретами своей работы. Некоторые из них предлагают приобрести у них готовый станок, но его стоимость будет высокой. Для создания самодельного гранулятора потребуется изготовить несколько основных узлов.

Одним из главных среди них является матрица. Следует предупредить, что самостоятельно сделать ее будет довольно сложно, так как потребуется профессиональное оборудование и хорошие навыки работы с ним. Похожая матрица используются для изготовления комбикорма, и стоит попробовать ее приобрести.

Если такой возможности нет, то из металла толщиной от 20 мм предстоит вырезать круглую заготовку. Затем на ней размечается и высверливается посадочное отверстие с пазом для фиксации на валу электродвигателя. Отверстия для прессовки должны иметь коническую форму. Без специальной фрезы их сделать невозможно. Также следует сказать, что наружный диаметр детали может быть любым, и чем он больше, тем выше окажется производительность оборудования.

Второй ответственный узел станка — мощные зубчатые катки. Они монтируются на вал с помощью подшипников качения. Кроме этого, на вале необходимо сделать осевое отверстие для крепления на вертикальном приводе. Сила прижима катков к матрице регулируется с помощью гайки.

Корпус можно изготовить из трубы либо сварить из листового металла. Его внутренний диаметр должен соответствовать размеру матрицы, обеспечивая ее вращение с минимальным зазором. Чтобы упростить обслуживание гранулятора, корпус стоит сделать разборным. Для изготовления пеллетного станка своими руками потребуется редуктор. Этот агрегат устанавливается в нижней части оборудования и предназначен для передачи вращения на рабочий вертикальный вал с частотой 70−100 об./мин.

Матрица и катки монтируются в верхней части гранулятора. Вся конструкция вместе с электромотором устанавливается на раму, выполненную из двутавра, швеллера либо уголка. Важно помнить, что нагрузки на станину будут высокими, и она должна их спокойно выдерживать.

Такая конструкция оборудования для изготовления топливных гранул — не единственно возможная. Обладая достаточными навыками и при доступе к профессиональному металлообрабатывающему оборудованию сделать самостоятельно гранулятор вполне реально. В такой ситуации главной проблемой станет поиск доступного и дешевого сырья.

- ПВХ плитка с замковым соединением — преимущества, укладка, выбор

- Как решить задачи автомеханики с помощью фрезерования

- Как распланировать и рассчитать освещение в квартире или доме с использованием LED модулей

- Программируемые логические контроллеры: особенности, применение и решение задач автоматизации

- Подробное сравнение напольных покрытий для квартир и частных домов