Правка листового металла на вальцах

Правка листового металла на вальцах

Подготовка производства металлоконструкций

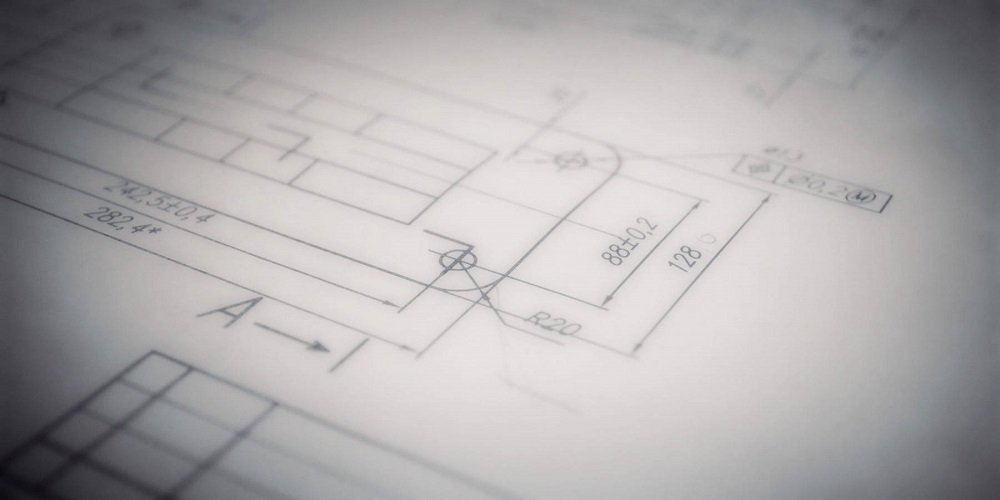

Рис. 15. Схема правки листовой стали на листоправильных вальцах: 1 — листовая сталь; 2, 4 — верхние валки; 3 — нижние валки.

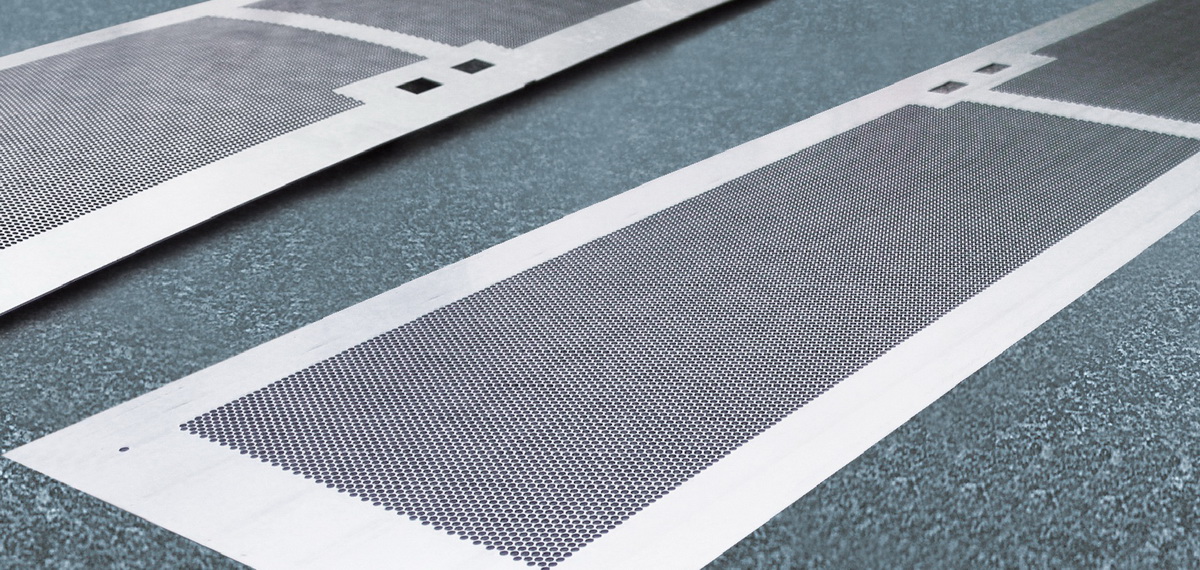

Рис.16.Механизированные рольганги к листоправильным вальцам: 1 — подающие рольганги; 2 — вальцы; 3 — приемные рольганги.

Правка листовой стали на вальцах заключается в том, что деформированный лист закладывается в зазор между верхними и нижними цилиндрическими валками, расположенными в шахматном порядке (рис. 15). Зазор между верхними 2, 4 и нижними валками 3 устанавливается несколько меньше толщины выправляемого листа 1. При движении лист многократно изгибается и в нем появляются упругопластические или пластические деформации, которые растягивают лист и устраняют его неровности. Нижние рабочие валки 3 приводятся в движение электродвигателем через редуктор. Верхние валки 2, 4 вращаются за счет трения с листовой сталью 1 и перемещаются в вертикальном направлении электродвигателем через передаточный механизм. Два верхних крайних валка 4 перемещаются вертикально независимо друг от друга и средних рабочих валков. Высота подъема верхних валков контролируется по указателю высоты подъема; определяется зазор между верхними и нижними валками, размер которого определяется толщиной выправляемого листа и пределом текучести стали.

При правке на листоправильных вальцах необходимо применять приводные подающие и приемные рольганги для подачи листа в вальцы и приема выправленного листа (рис. 16). Загрузка и снятие листовой стали с рольгангов производится мостовыми кранами. После включения механизма нижних валков листоправильных вальцов включают механизм вращения роликов подающих рольгангов 1. Ролики рольганга подают листовую сталь в вальцы 2, а далее она перемещается в вальцах за счет вращения нижних валков. Листовая сталь проходит через валки на приемный рольганг 3 и в зависимости от необходимости или пропускается через валки обратным ходом для повторной правки, или снимается с рольгангов мостовым краном для укладки в штабель. На листоправильных вальцах можно устранять серповидность универсальной стали, укладывая на вогнутую зону стальные прокладки толщиной 2—4 мм. Валки, сжимая универсальную сталь в месте прокладок до пластической деформации, удлиняют ее в сжимаемой зоне и выправляют серповидность.

Листовую сталь толщиной до 5—6 мм можно править пакетом по 3—4 листа одновременно. Количество листов в пакете зависит от механических свойств стали, погнутости листов, квалификации правщика, толщины листа и параметров вальцов.

Для устранения местных выпуклостей (хлопунов), чаще всего встречающихся в тонколистовой стали, по обеим кромкам на поверхность листа необходимо укладывать прокладки и пропускать его через вальцы. Волокна листа под прокладками удлиняются, в результате чего выпуклость устраняется.

Правка угловой стали производится на углоправильных вальцах или на правильно-гибочных прессах. На углоправильных вальцах устраняют одновременно кривизну в двух плоскостях, а также смалковку или размалковку уголков. На правильно-гибочных прессах устранение кривизны в двух плоскостях производится в два приема. Точность правки угловой стали (кривизна) определяется стрелкой кривизны, предельная величина которой допускается до 1 /1000 длины, но не более 10 мм. Смалковка и размалковка определяется зазором между наружными плоскостями полок уголка и угольником, размер которого допускается не более 1 мм на 100 мм ширины полки. Правка угловой стали, аналогично листоправильным вальцам, производится двумя рядами роликов, расположенных в шахматном порядке. Верхние холостые ролики свободно вращаются на осях, закрепленных в двух рамах, и перемещаются вертикально штурвалом. Нижние рабочие ролики вращаются от электродвигателя через редукторы и могут перемещаться вдоль оси. Это дает возможность обеспечить высокое качество правки за счет точного регулирования положения роликов. Верхние и нижние фасонные ролики являются сменными и насаживаются на концы валков, выступающих из станины.

Профиль валков обеспечивает положение уголка обушком вниз и полками под углом 45° к вертикали.

Правка листового металла в Москве

Смотрите также:

- Правка арматуры (2)

- Правка листового металла (2)

- Формовка металла (1)

- esk-w@yandex.ru

- +7 925 303-78-88

- zavodrkp@mail.ru

- +7 495 673-10-52

- nkmetallic@mail.ru

- info@nkmetallic.ru

- +7 495 740-31-62

- +7 499 391-45-90

- ergo.d@mail.ru

- +7 917 532-66-15

- market@atom.dubna.ru

- +7 495 226-40-59

- +7 496 216-55-70

- se@tdzmk.ru

- +7 985 994-94-57

- mpimsk@mail.ru

- mpimsk@mail.ru

- mpimsk@mail.ru

- mpimsk@mail.ru

- +7 495 215-27-43

- +7 495 410-18-84

- info@torg-koms.ru

- +7 499 705-97-93

- denis.pkr@yandex.ru

- +7 926 345-71-17

- ooo_veres@bk.ru

- +7 915 176-37-69

- info@metistr.ru

- sales01@metistr.ru

- gd@metistr.ru

- +7 496 543-83-74

- +7 496 543-83-72

- +7 495 988-29-28

- info@uermz.ru

- +7 485 322-08-37

- +7 485 322-05-37

- +7 485 322-21-37

- sokolowan@yandex.ru

- +7 485 520-25-49

- +7 485 521-18-77

- dyatrtp@mail.ru

- +7 483 333-29-67

- +7 980 336-19-11

- comdirector@elapap.ru

- +7 483 264-75-25

- +7 483 264-80-73

- meecro_2017@bk.ru

- +7 920 314-15-16

- plazmarezka67@mail.ru

- +7 910 724-24-19

- burevestnik@atnn.ru

- +7 831 241-12-42

- +7 831 242-17-27

- fofanowfasad@yandex.ru

- +7 831 232-30-62

Ручная и механизированная правка листового металла в Москве

Правка листового металла выполняется для придания заготовкам правильной геометрической формы без выпуклостей, неровностей, перегибов и вмятин. Исправить кривизну можно вручную или на правильных машинах, прессах. Автоматическая правка более производительная и эффективная, особенно в условиях массового производства. Ручная правка листа применяется в ремонтных мастерских, при выполнении небольших или единичных заказов.

На сайте Obrabotka.net представлены предприятия в Москве, которые осуществляют как автоматическую правку, так и ручную.

Особенности правки листового металла

Операция правки основана на свойстве металлов деформироваться под давлением. Она может применяться к заготовкам из металлов с хорошими пластическими свойствами, иначе в процессе обработки металл разрушится. Операция правки осуществляется с термическим воздействием на металл – горячий способ, или без такого – холодный способ.

Правка листового металла вручную выполняется при помощи молота или деревянной киянки и наковальни или стальной/чугунной плиты. Это трудоемкая операция, имеющая свои особенности. Так, поверхность листа металла должна лежать на наковальне или плите по всей площади. Неровности необходимо предварительно отметить карандашом. Удары молотом наносятся по направлению от края листа к выпуклости во избежание большей вытянутости. По мере приближения к неровности удары должны быть более частыми, но менее сильными. Ручная правка выполняется также специальными ключами, на правильной плите со штырями и угольниками.

Правка листового металла на правильных станках, вальцах и прессах. Небольшие и средние заготовки правят на вальцевых машинах с различным количеством вальцов. Листы прокатываются через вальцы, установленные в шахматном порядке сверху и снизу. Крупногабаритные листы правят на горизонтальных правильно-растяжных машинах, где за счет растяжения волокна металла выравниваются.

Оборудование для правки металла

В технологическом процессе изготовления некоторых изделий правка является обязательной операцией с целью их качественного изготовления. Если таких изделий требуется целая серия, то необходимо обеспечить производительность правильной операции. Здесь на помощь приходит специальное оборудование, конструкция которого преобразовывает механическую энергию в действия направленные на исправление дефектных заготовок. На этой странице идет речь о механическом оборудовании, о ручном инструменте для правки смотрите отдельную статью.

- Виды

- Типы заготовок

- Современные станки, машины для правки холодным и горячим методом

- Листоправильные вальцы

- Популярные модели

- Прессы

- Популярные модели

- Где купить

Оборудование, используемое в промышленных условиях, разделяется на виды в зависимости от формы и размеров заготовок. Такой способ правки, как машинная, применяется в основном для исправления крупного проката, к которому предъявляются жесткие требования к отклонениям формы и поверхностным дефектам.

Типы заготовок

Для любого из производимых промышленностью профилей: лист, полоса, круглая или профильная труба, уголок, швеллер и другие, можно подобрать для правки приемлемый вариант оборудования.

Современные станки, машины для правки холодным и горячим методом

Современные виды правильного оборудования значительно увеличивают производительность проведения технологической операции правка. Заготовки могут иметь несколько типов отклонений от нормативных показателей в разных плоскостях. Новейшие модели правильного оборудования исправляют дефекты одновременно, за одно действие.

Многие виды станков дополнительно производят резку и гибку заготовок. Так, например, станок для правки арматуры, широко применяемый в строительстве, выполняет резку ее на мерные прутки, что обеспечивает производительность последующих работ.

Универсализм современного оборудования повышается возможностью обработки заготовок, как в холодном, так и в горячем состоянии. Тем самым гарантируется качество производства работ в плане отсутствия остаточных напряжений в заготовках.

Листоправильные вальцы

Большая кривизна листа не позволяет выполнить условия для качественной его обработки на последующих технологических операциях. Убрать этот дефект позволяет обработка на листоправильных вальцах.

Деформированный лист пропускается между верхним и нижним рядами валков, которые установлены в шахматном порядке. Зазор подбирается немного меньшим, чем толщина листа. В зависимости от количества пар валков в машине, лист столько раз подвергается упруго-пластическому изгибу. В конечном итоге напряжения равномерно распределяются по всему телу листа и он выпрямляется.

Подача листа в рабочую зону осуществляется за счет принудительного вращения нижнего ряда роликов. Верхние ролики имеют привод к перемещению в вертикальной плоскости, тем самым создают нужные усилия при изгибе.

Правка полосового металла на листоправильных вальцах. Фото Подольский завод оборудования

Правка полосового металла на листоправильных вальцах. Фото Подольский завод оборудования

Подача и выгрузка листов выполняется с помощью рольгангов, что позволяет упростить работу с такими габаритными заготовками, как листы. Если валки сделать с определенным профилем, то править можно профильный металл.

Существует много различных моделей листоправильных вальцов. Они отличаются по габаритам, характеристикам, обеспечивающим производительность, количеству дополнительного оборудования, способами регулировки зазора и другим показателям. На отечественном рынке представлены как отечественное оборудование (станки моделей ЛП 12.20; ЛП 16.30 Славгородского завода кузнечно-прессового оборудования), так и листоправильные станки зарубежных фирм ARKU (Германия), Roundo (Швеция), MG SP (Италия), Kohler (Германия) и других.

Популярные модели

ARKU Flat Master

Модель «ARKU Flat Master». Станки этой модели правят листы толщиной от 0,5 мм до 50 мм. Толстостенные заготовки из листов сложной формы после газовой резки обрабатываются буквально за несколько минут. При этом достигаются высокие показатели плоскостности и практически полное отсутствие остаточных напряжений.

Станки имеют удобное управление и функцию запоминания технологических параметров. Узел правки оснащен гидравлическим приводом, который надежно защищает станок от перегрузки. При достижении максимально возможного усилия оборудование отключается подниманием верхнего блока.

Конструкция станка позволяет оперативно заменить грязные, с остатками материала, правильные вальцы. Здесь применяется специально разработанная вспомогательная оснастка. Это повышает ресурсные показатели оборудования.

Серво-гидравлический принцип регулировки зазора позволяет эффективно править заготовки с различными поперечными сечениями, технологическими отверстиями, сложной геометрической формой.

Kohler Peak Performer GC

Модель «Kohler Peak Performer GC». Обладает такими же преимуществами, что и вышеперечисленная модель, разница в методе регулирования рабочего зазора. В данной модели он контролируется электромеханическим способом.

Во время обработки заготовок со сложной формой на блок правки действуют различные усилия. Эти усилия влияют на величину первоначально выбранного рабочего зазора для правки. Электромеханический контроль реагирует на изменения усилия и поддерживает зазор в необходимой величине, чем обеспечивает качество правки. Регулирование зазора происходит за счет клиновидного привода, разработанного фирмой Kohler. Замена сложной гидравлической системы — основное достоинство электромеханического контроля.

ЛП 12.20 и 16.30

Модели ЛП 12.20; ЛП 16.30. Отечественные модели не обладают большим набором опций, как зарубежные. Однако цена и достаточная степень надежности в работе остаются их преимуществом.

Прессы

Правка относительно крупных заготовок типа валов выполняется на прессах. Они могут иметь механический привод, а для применения больших усилий для правки используют гидравлические пресса, которые дополнены специальной оснасткой, правят дефекты на толстостенных листах.

Классическая схема для правки валов состоит из трех опор. Две из которых представляют регулируемые по высоте призмы. Они устанавливаются на удлиненной станине пресса и являются опорами для заготовки. Третья опора выполняется заодно с пуансоном и передает усилие на дефектную часть вала. Обладает самоустанавливающимися свойствами в зависимости от геометрии поверхности исправляемой заготовки. Биение вала после правки проверяется индикаторным прибором.

Валы правятся как в холодном, так и в горячем состоянии. В последнем случае пресс и нагревательное устройство (печь, установка ТВЧ) должны находится рядом друг с другом.

Наиболее технологичными, при выполнении правки заготовок, являются гидравлические пресса. Малая скорость прессования и большое время выдержки создают условия для качественного выполнения операции. Практически все модели гидравлических прессов по требованию заказчиков могут оснащаться правильным столом и механизмом точной правки.

Моделей гидравлических прессов, способных участвовать в технологии правки, огромное множество как отечественных (ПБ6330-02, ПБ6334-02, П6324, ДЕ2428 и другие), так и зарубежных фирм.

Популярные модели

Гидравлический пресс PHCcR100. Предназначен для правки (рихтовки) длинномерных заготовок типа «вал». Станина выполнена в виде сварной стальной рамы, которая позволяет устанавливать длинные заготовки. На столе устанавливаются две призмы, которые могут менять свое положение и крепиться ручным зажимом. Нижняя часть штока гидравлического поршня имеет фасонную поверхность, которой выполняется давление на рихтуемую поверхность. Гарантированно защищена от проворачивания. Для определения отклонения пресс оснащен механическим микрометром, опционально лазерным.

Гидравлический пресс фирмы Schuler производства Германия усилием 400 т. Предназначен для правки заготовок типа круга или труб длиной до 6 метров. Стол оснащен подвижными тележками для изменения места гиба. Увеличение длины стола производится за счет установки дополнительных базирующих элементов.

Пресс гидравлический одностоечный ПБ6334. Фото ПромСтройМаш

Пресс гидравлический одностоечный ПБ6334. Фото ПромСтройМаш

На тележках установлены подпружиненные призмы, на которых заготовка может вращаться в свободном состоянии на подшипниках. Правка металла производится в трех призмах, третья закрепляется на гидроцилиндре с помощью шарнирной опоры.

Оперативное измерение производится лазерной линейкой и отображается на дисплее с помощью контроллера Siemens. Диаметр обрабатываемых деталей до 400 мм.

Помимо механического управления перемещениями тележек и вращением заготовок, существует автоматизированная система управления прессом. Установленные датчики позволяют определять место максимального прогиба и перемещать его к правильной призме.

Где купить

Высокопроизводительное оборудование для правки металла пользуется достаточно высоким спросом, что обеспечивает широкий выбор оснащения, предлагаемого изготовителями и поставщиками. Предприятия, предлагающие станки для правки металлических заготовок разного типа, представлены в отдельном разделе нашего сайта.

Кроме этого, в соответствующем разделе сайта собраны компании, сотрудники которых оказывают услугу правки металла.

Правка в вальцах и зачистка

Правка в вальцах

Правка в вальцах позволяет избавить листовой материал от внутренних напряжений и придать ему заданные плоскостные характеристики .

Плоскостность в современной листообработке

Большинство современных технологий обработки листового металла предполагает механическое или термическое воздействие, что неминуемо вызывает образование внутренних напряжений в материале, упрочнение кромки и коробление получаемых деталей. Степень выраженности подобных явлений зависит от химического состава, исходных показателей напряженности металла, а также ряда других характеристик. Как следствие возникает целый ряд сложностей, связанных с последующей обработкой подобных деталей, получением заданной геометрии и процентом выбраковки готовой продукции.

При гибке детали происходит самопроизвольное высвобождение внутренних напряжений, вызывающее деформацию и отклонение от заданной геометрии или повреждение целостности структуры материала. В большинстве таких случаев деталь бракуется, что влечет за собой дополнительные расходы и повторение всего производственного цикла.

При изготовлении обечаек не соблюдается заданный радиус, что требует дополнительной обработки. Особую сложность здесь создают длина и вес металлического полотна, а также подготовительные работы, связанные с загрузкой и выгрузкой детали в трубопрокатный стан. Последующая сварка не прошедших правку деталей требует продолжительной и трудоемкой подготовки. При этом использование автоматизированной робототехники в этом случае практически не возможно, поскольку требуется дополнительная фиксирующая оснастка. Качество сварного шва на не прошедших правку деталях также оставляет желать лучшего.

Правка в вальцах позволяет «отпустить» материал и придать ему необходимые плоскостные характеристики, что значительно облегчает последующую обработку и положительно влияет на качество готовой продукции. Классический метод правки материала всегда предполагал предварительный нагрев заготовки и использование молота. Такие работы выполнялись преимущественно опытными специалистами и отнимали много времени и сил. Использование оборудования для круговой гибки и прессов также не давало желаемых результатов. Самым эффективным методом правки материала, безусловно, является правка в вальцах, в основе которой лежит принцип пластической деформации металлов.

Принцип правки в вальцах

Правильные вальцы объединены в нижний и верхний блоки, при этом верхний блок имеет автоматическую регулировку наклона. Каждый нижний валец попадает в промежуток между двумя верхними.

При обработке на листоправильном станке ARKU деталь подвергается череде переменных гибов. По мере прохождения детали через зону правки расстояние между верхними и нижними правильными вальцами постепенно увеличивается. Первые переменные гибы осуществляются с большим усилием, далее усилие снижается, таким образом сам процесс правки можно сравнить с затухающим синусоидальным колебанием.

Сервогидравлика

Сервогидравлическая система регулировки рабочего зазора между верхними и нижними вальцами позволяет эффективно править детали со сложной геометрией, разными поперечными сечениями и технологическими отверстиями. Детали после плазменной, лазерной резки и вырубки, для ручной правки которых требовалось несколько часов, обрабатываются за считанные минуты. При этом с высокими показателями плоскостности и с полным отсутствием внутренних напряжений. Упрощаются все последующие работы по сварке и гибке. Расходы по финишной доработке и, как следствие, процент брака многократно снижается.

Правка листового и профильного материала

Точность и качество разметки и обработки деталей корпуса, а также последующей сборки и сварки корпусных конструкций в значительной мере зависят от степени ровности поверхности листового и профильного материала.

Стальные листы в результате неравномерного охлаждения после прокатки на металлургическом заводе могут иметь местные выпучины или волнистость. Неровности могут возникнуть также в результате механических воздействий и по другим причинам. Поэтому листовой и профильный материал, имеющий недопустимую волнистость поверхности и отклонения от прямолинейности, до обработки подвергают правке. При необходимости правят также детали корпуса, получившие недопустимую волнистость поверхности или криволинейность в процессе обработки.

В местах искривления часть волокон в поперечном сечении листа укорочена по сравнению с другими волокнами. Для выправления листов необходимо уравнять длины волокон, что может быть достигнуто либо за счет укорочения растянутых волокон, либо за счет удлинения сжатых. Правка материала основана на растягивании сжатых волокон.

Наиболее распространенным способом правки листов является правка в холодном состоянии на специальных правильных вальцах. При правке лист пропускают между двумя рядами вращающихся валков (рис. 11.1). Расстояние между верхним и нижним рядами валков принимается несколько меньше толщины выправляемого листа, поэтому в процессе правки лист многократно изгибается; при изгибе сжатые волокна растягиваются. Обычно бухтины располагаются неравномерно по поверхности листа. Поэтому, чтобы создать сосредоточенное давление на сжатые волокна листа, применяют стальные прокладки шириной 100—150 мм, толщина которых выбирается соответственно величине выпучины (бухтины). Под воздействием усилий, возникающих в местах расположения прокладок, сжатые волокна растягиваются.

Для правки листов применяют правильные вальцы с числом валков от пяти до двадцати одного. Листы толщиной более 5 мм обычно правят на пяти-, девятивалковых вальцах, листы толщиной 3—5 мм — на одиннадцати- и тринадцативалковых вальцах. Для правки листов толщиной менее 3 мм применяют вальцы с числом валков до двадцати одного. Увеличение количества валков с уменьшением толщины выправляемых листов вызвано тем, что тонкие листы обладают повышенными упругими свойствами (пружинением) и требуют большого количества изгибов при правке.

Листоправильные вальцы (рис. 11.2) устроены следующим образом. В неподвижной станине укреплен нижний ряд валков.

Рис. 11.2. Пятивалковые правильные вальцы.

Верхний ряд валков вместе с поперечной рамой при помощи ползунов в направляющих, установленных в боковых колоннах станины, перемещается вверх и вниз с помощью ручного привода или от вспомогательного электродвигателя. Перемещение верхних валков в вертикальной плоскости необходимо для регулирования давления на лист и зазора между валками при правке листов различной толщины. Вращение валкам передается от электродвигателя. У некоторых вальцов верхние валки вращаются только благодаря трению, возникающему между листом и валками во время правки (прокатки).

В дальнейшем предполагается снабдить листоправильные вальцы специальной аппаратурой для автоматической настройки валков и контроля точности правки.

Правят профильный прокат в большинстве случаев на горизонтально-гибочных прессах, роликовых машинах или гидравлических прессах.

Горизонтально-гибочные прессы для правки профилей имеют ползун, к которому присоединяется толкач. Ползун вместе с толкачом могут совершать возвратно-поступательное движение. Против толкача располагаются два упора, расстояние между которыми может изменяться. Упоры могут перемещаться и в продольном направлений. Профильная полоса, подлежащая правке, упирается в упоры (ролики) пресса. Правка осуществляется нажатием на профиль движущимся толкачом (рис. 11.3).

1 — профильная полоса; 2 — толкач; 3 — упоры пресса.

Принцип действия роликовых машин аналогичен принципу действия правильных вальцов. Эти машины имеют фасонные ролики, соответствующие сечению профиля. При прохождении профиля через ролики реборды последних придают профилю прямолинейную форму. Правильные ролики сменные, что позволяет править профили различного сечения.

Рассмотренные методы правки перегибами имеют ряд существенных недостатков. Не всегда удается достичь требуемой точности правки; время правки листов с одинаковыми размерами и из одинакового материала зависит от первоначального искривления и длины листа; на вальцах с определенными характеристиками можно править листы с относительно узким диапазоном толщин, вследствие чего на заводах устанавливают двое-трое вальцов с разными характеристиками. Качество правки профильного проката зависит также от квалификации правщика, а процесс правки на прессах требует больших затрат труда и пока не поддается автоматизации.

Заслуживает внимания процесс правки методом растяжения на специальных растяжных машинах, который лишен указанных выше недостатков. При этом производительность повышается в 3—4 раза и увеличивается диапазон толщин выправляемых листов на одной машине. В рассматриваемом случае лист или профиль зажимают в специальных зажимах. После этого зажимы с помощью гидравлических домкратов раздвигаются и растягивают выправляемую деталь. К сожалению, по ряду обстоятельств растяжные машины не получили пока распространения на судостроительных заводах, хотя и являются весьма перспективными, особенно в условиях комплексно-механизированного корпусообрабатывающего производства.

Что такое правка листового металла

Череповецкий завод более 55 лет занимается изготовлением металлоконструкций для небольших и крупных предприятий. У нас вы можете заказать правку листового металла.

Что это такое? Правка металла – это процесс удаления неровностей на поверхности изделия. Операция по правке применяется как для заготовок, так и для уже готовых конструкций. К процедуре прибегают при несоответствии изделия заданным характеристикам, при излишней выпуклости или искривлении. Правку металла можно сделать самостоятельно, в домашних условиях.

Правка листового металла

Правка листового металла – одна из наиболее простых операций. Процедура проводится для искривления тонкого материала. В процессе лист металла кладут на наковальню или специальную плиту. Зазор между металлом и чугунной плитой определяет размер кривизны.

По выпуклой части изделия наносятся удары молотком. Лист необходимо постоянно переворачивать, чтобы он не прогнулся в обратную сторону. Когда заготовка принимает более ровную форму, сила ударов уменьшается.

Если изделие имеет несколько неровностей, то сначала устраняются дефекты с боков, а потом – центральные.

Сложность операции зависит от вида дефекта, который имеет металл. Наиболее сложными считаются такие случаи, когда сочетаются разные виды погрешностей. Вот самые распространенные:

- Выпуклость. Этот вид дефекта исправляют при помощи ударов по окружности начиная от внешней части и постепенно уменьшая радиус окружности, двигаясь от края к центру. В процессе нужно снизить силу ударов и увеличить частоту их повторений.

Если на изделии больше одной выпуклости, их следует объединить в одну большую. Наносить удары стоит между локальными погрешностями, добиваясь их соединения, а затем действовать в соответствии с вышеуказанной информацией.

- Волнистые края. Правка листового металла с волнообразными краями начинается от краев к центру заготовки. После растяжения волнистость краев разглаживается.

- Тонкие листы. Тонкие заготовки не поддаются исправлению ввиду высокой вероятности появления заломов и разрывов.

Для правки тонкого листового металла используют поверхности из дерева или металла. Изделие разглаживают со всех сторон, с каждым разом усиливая уровень нажима.

Основные способы правки металла

От выбора способа зависит характер, площадь сечения, вида и марка сплава, а также величина дефектов относительно размеру заготовки. Существует три основных способа правки металлических конструкций:

- местный нагрев;

- растяжение холодного изделия;

- изгиб изделия в холодном состоянии.

Зачем нужна правка металла

Произведенный металлический прокат используется как заготовка для штамповки горячим или холодным способом. Поэтому металл должен полностью соответствовать государственным стандартам. К нормативам ГОСТ относится:

- проверка листов и полос на неплоскостность;

- проверка круглых прутков на допустимый размер кривизны;

- проверка квадратных прутков на величину вогнутости или выпучивания.

Другие случаи, когда прибегают к правке металла:

- разрезание листового металла на гильотинных ножницах;

- усадка металлоконструкции;

- термическая обработка металла;

- выталкивание готового изделия из полости матрицы.

Разновидности правки металла

Сегодня существуют такие виды правки металла:

- ручная;

- механическая.

Ручная правка металла проводится в домашних условиях и при изготовлении уникальных изделий. Для нее необходим простой набор оборудования, однако квалификация мастера, выполняющего операцию, должна быть высокой.

Механическая правка металла используется в промышленности. Процедура может проводиться как с холодной, так и с горячей деталью. Оборудование для механической правки массивное и сложное, обладающее высокой производительностью. Данный вид операции можно совмещать с гибкой и нарезной листового металла. Процедуру проводят при комнатной температуре. Работа в условиях ниже 0 градусов недопустима, так как изделие может потерять пластичность и становится хрупким. Для повышения пластичность заготовку нагревают до 140-400 градусов.

Оборудование для правки

Правка металла в условиях производства осуществляется на специальных станках. Для этого используют такое оборудование:

- Правильные вальцы. Монтируются валы, между которыми пропускается металл. Давление рассчитывается так, чтобы дать возможность исправить погрешность, но не превысить пластичность изделия. Часто на производстве оборудование автоматизируется и обладает высоким уровнем производительности. Вальцы могут иметь разную форму, чтобы пропустить между ними не только листовой металл, но и прутки.

- Пресса. Для них нужно установить штампы. Нередко правка металла совмещается в одном штампе с другими операциями.

На предприятиях также могут использовать целые механизированные комплексы с автоматической подачей листа металла и исправлением дефекта.

Для правки металла ручным способом используют следующие инструменты:

- Плиты из чугуна. Они отличаются большой массой.

- Рихтовальные бабки. Они используются для работы с твердым металлом.

- Молотки различной конфигурации. Они должны быть мягче самого материала.

- Кувалды. Так называются те же самые молотки, только большего веса. Их используют в том случае, если силы удара молотка оказывается недостаточно.

- Киянки – это молотки, изготовленные из дерева.

- Гладилки – это деревянные инструменты, которые используют для выравнивания металла. Такие инструменты применяются для тонких листов.

- Наковальня или массивная металлическая плита.

Как выправить металл

Ручной вид правки металла может выполняться в домашних условиях. Процедура осуществляется двумя способами, в зависимости от дефекта – выпуклости или волнообразности краев.

Выпуклость исправляется ударами по окружности начиная от краев и двигаясь к центру. В процессе сила ударов сокращается, а частота – повышается.

Волнообразность устраняется таким же методом. Волнистые края исправляются в результате растяжения металла.

Дефекты полосового металла устраняется при помощи нанесения ударов по выпуклой части. Затем изделие переворачивают и проверяют наличие выпуклости на другой стороне. При необходимости ее удаляют таким же способом.

Сложность заключается в правке металла с фасонными поверхностями. Для этого используется рихтовальная баба. На инструмент укладывается заготовка, а удары наносятся по вогнутой части. Для бойков используется закаленный металл круглой формы.

При необходимости выправить закаленный прямой угол, то для острого угла удары наносятся по внутренней стороне, а для тупого – по внешней.

Как и полосовой металл, в правке нуждаются прутки квадратного сечения. Заготовка укладывается на плиту, и удары по ней наносятся на выпуклую поверхность.

Правка металла в промышленных условиях осуществляется на специализированном оборудовании, предназначенным для этой процедуры. В бытовых условиях операцию можно выполнять при помощи молотка и массивной плиты.

Череповецкий завод металлоконструкций предлагает услуги по правке металла. Мы гарантируем качество выполненной работы и профессионализм наших сотрудников. ЧЗМК также занимается изготовление и обработкой металлоконструкций. Мы работали с разными предприятиями по всей России по индивидуальному заказу или готовым чертежам.

В нашей команде работает 120 квалифицированных работников. Преимуществ завода в том, что вы можете онлайн наблюдать за ходом процесса при помощи трансляций из цехов.

Работая с нами, вы получаете:

- гарантию на изделия от 1 года до 2 лет;

- оперативное выполнение заказов;

- доставку по всем регионам России;

- удобные способы оплаты (наличным или безналичным расчетом).

Для оформления заказа звоните нам по телефону 8 800 222 04 45 или оставляйте онлайн-заявку на сайте.

- Листовой металл: выбор, свойства и практическое применение

- Трубопроводная арматура: как выбрать правильное оборудование

- Завод производство крепежа: современные решения для надежных соединений

- Выбор стальных труб ⏤ прочное решение для отопления и водоснабжения

- С помощью какого оборудования проводят лазерную резку металла?