Проводимость нержавеющей стали

Проводимость нержавеющей стали

Электропроводимость нержавеющих сплавов AISI

Электропроводимость (электрическая проводимость) и электрическое сопротивление для нержавеющих сплавов

В данной таблице можно посмотреть как проводимость, так и сопротивление нержавеющих сталей марки aisi и не только. Сноски по терминам внизу таблицы.

| Материал | Проводимость | Сопротивление | |

|---|---|---|---|

| Материалы | Проводимость * (% IACS) |

Проводимость * (сименс/м) |

Сопротивление * (Ом*м) |

| Железо и чугун | |||

| Железо чистое | 18.00 | 1.044*10 7 | 9.579*10 -8 |

| В слитке Iron Ingot (непр.назв.ignot) (99.9% Fe) | 15.60 | 9.048*10 6 | 1.105*10 -7 |

| Низкоуглеродистый белый чугун | 3.25 | 5.300*10 -7 | |

| Мартенситное хромо-никелевое (стое) железо /martensitic nickel-chromium iron | 2.16 | 8.000*10 -7 | |

| Высококремнистый чугун / high-silicon iron | 3.45 | 5.000*10 -7 | |

| Железо-никелевые сплавы/ h igh-nickel iron | 1.0-1.2 | 1.4*10 -6 –1.7*10 -6 | |

| Хромо-никелевое кремнистое железо / nickel-chromium-silicon iron | 1.0-1.2 | 1.5*10 -6 –1.7*10 -6 | |

| Алюминиево-железные сплавы/ high-aluminum iron | 0.72 | 2.400*10 -6 | |

| Кремнистый чугун/ medium-silicoon ductile iron | 2.0-3.0 | 5.8*10 -7 –8.7*10 -7 | |

| Ниель-железные сплавы / high-nickel ductile (20% Ni) | 1.69 | 1.020*10 -6 | |

| Углеродистые и низколегированные стали. AISI | |||

| 1008 (Отожженная) | 11.81 | 1.460*10 -7 | |

| 1010 | 12.06 | 1.430*10 -7 | |

| 1015 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1016 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1018 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1020 | 10.84 | 1.590*10 -7 | |

| 1022 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1025 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1029 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1030 (Отожженная) | 10.39 | 1.660*10 -7 | |

| 1035 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1040 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1042 (Отожженная) | 10.08 | 1.710*10 -7 | |

| 1043 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1045 (Отожженная) | 10.64 | 1.620*10 -7 | |

| 1046 | 10.58 | 1.630*10 -7 | |

| 1050 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1055 | 10.58 | 1.630*10 -7 | |

| 1060 | 9.58 | 1.800*10 -7 | |

| 1065 | 10.58 | 1.630*10 -7 | |

| 1070 | 10.26 | 1.680*10 -7 | |

| 1078 (Отожженная) | 9.58 | 1.800*10 -7 | |

| 1080 | 9.58 | 1.800*10 -7 | |

| 1095 | 9.58 | 1.800*10 -7 | |

| 1137 | 10.14 | 1.700*10 -7 | |

| 1141 | 10.14 | 1.700*10 -7 | |

| 1151 | 10.14 | 1.700*10 -7 | |

| 1524 | 8.29 | 2.080*10 -7 | |

| 1524 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1552 | 10.58 | 1.630*10 -7 | |

| 4130 (Закаленная и отпущенная) | 7.73 | 2.230*10 -7 | |

| 4140 (Закаленная и отпущенная) | 7.84 | 2.200*10 -7 | |

| 4626 (Нормализованная и отпущенная) | 8.62 | 2.000*10 -7 | |

| 4815 | 6.63 | 2.600*10 -7 | |

| 5132 | 8.21 | 2.100*10 -7 | |

| 5140 (Закаленная и отпущенная) | 7.56 | 2.280*10 -7 | |

| Холоднодеформированные нержавеющие стали отожженные AISI | |||

| 201 | 2.50 | 6.900*10 -7 | |

| 202 | 2.50 | 6.900*10 -7 | |

| 301 | 2.39 | 7.200*10 -7 | |

| 302 | 2.39 | 7.200*10 -7 | |

| 302B | 2.39 | 7.200*10 -7 | |

| 303 | 2.39 | 7.200*10 -7 | |

| 304 | 2.39 | 7.200*10 -7 | |

| 302Cu | 2.39 | 7.200*10 -7 | |

| 304N | 2.39 | 7.200*10 -7 | |

| 304 | 2.50 | 1.450*10 6 | 6.897*10 -7 |

| 304 | 2.50 | 1.450*10 6 | 6.897*10 -7 |

| 305 | 2.39 | 7.200*10 -7 | |

| 308 | 2.39 | 7.200*10 -7 | |

| 309 | 2.21 | 7.800*10 -7 | |

| 310 | 2.21 | 7.800*10 -7 | |

| 314 | 2.24 | 7.700*10 -7 | |

| 316 | 2.33 | 7.400*10 -7 | |

| 316N | 2.33 | 7.400*10 -7 | |

| 316 | 2.30 | 1.334*10 6 | 7.496*10 -7 |

| 317 | 2.33 | 7.400*10 -7 | |

| 317L | 2.18 | 7.900*10 -7 | |

| 321 | 2.39 | 7.200*10 -7 | |

| 329 | 2.30 | 7.500*10 -7 | |

| 330 | 1.69 | 1.020*10 -6 | |

| 347 | 2.36 | 7.300*10 -7 | |

| 347 | 2.40 | 1.392*10 6 | 7.184*10 -7 |

| 384 | 2.18 | 7.900*10 -7 | |

| 405 | 2.87 | 6.000*10 -7 | |

| 410 | 3.02 | 5.700*10 -7 | |

| 414 | 2.46 | 7.000*10 -7 | |

| 416 | 3.02 | 5.700*10 -7 | |

| 420 | 3.13 | 5.500*10 -7 | |

| 429 | 2.92 | 5.900*10 -7 | |

| 430 | 2.87 | 6.000*10 -7 | |

| 430F | 2.87 | 6.000*10 -7 | |

| 431 | 2.39 | 7.200*10 -7 | |

| 434 | 2.87 | 6.000*10 -7 | |

| 436 | 2.87 | 6.000*10 -7 | |

| 439 | 2.74 | 6.300*10 -7 | |

| 440A | 2.87 | 6.000*10 -7 | |

| 440C | 2.87 | 6.000*10 -7 | |

| 444 | 2.78 | 6.200*10 -7 | |

| 446 | 2.57 | 6.700*10 -7 | |

| PH 13-8 Mo | 1.69 | 1.020*10 -6 | |

| 15-5 PH | 2.24 | 7.700*10 -7 | |

| 17-4 PH | 2.16 | 8.000*10 -7 | |

| 17-7 PH | 2.08 | 8.300*10 -7 | |

| Холоднодеформированные и спеченные суперсплавы (супераллои, супералои) | |||

| Elgiloy | 1.73 | 9.950*10 -7 | |

| Hastelloy Хастеллой “A” | 1.40 | 8.120*10 5 | 1.232*10 -6 |

| Hastelloy Хастеллой”B” и “C” | 1.30 | 7.540*10 5 | 1.326*10 -6 |

| Hastelloy Хастеллой”D” | 1.50 | 8.700*10 5 | 1.149*10 -6 |

| Hastelloy Хастеллой”X” | 1.50 | 8.700*10 5 | 1.149*10 -6 |

| Haynes 150 | 2.13 | 8.100*10 -7 | |

| Haynes 188 | 1.87 | 9.220*10 -7 | |

| Haynes 230 | 1.38 | 1.250*10 -6 | |

| Incoloy 800 Инкаллой | 1.74 | 9.890*10 -7 | |

| Incoloy 825 | 1.53 | 1.130*10 -6 | |

| Incoloy 903 | 2.83 | 6.100*10 -7 | |

| Incoloy 907 | 2.47 | 6.970*10 -7 | |

| Incoloy 909 | 2.37 | 7.280*10 -7 | |

| Inconel 600 Инконель | 1.70 | 9.860*10 5 | 1.014*10 -6 |

| Inconel 600 | 1.67 | 1.030*10 -6 | |

| Inconel 601 | 1.45 | 1.190*10 -6 | |

| Inconel 617 | 1.41 | 1.220*10 -6 | |

| Inconel 625 | 1.34 | 1.290*10 -6 | |

| Inconel 690 | 11.65 | 1.480*10 -7 | |

| Inconel 718 | 1.38 | 1.250*10 -6 | |

| Inconel X750 | 1.41 | 1.220*10 -6 | |

| L-605 | 1.94 | 8.900*10 -7 | |

| M-252 | 1.58 | 1.090*10 -6 | |

| MP35N | 1.71 | 1.010*10 -6 | |

| Nimonic? 263 | 1.50 | 1.150*10 -6 | |

| Nimonic 105 | 1.32 | 1.310*10 -6 | |

| Nimonic 115 | 1.24 | 1.390*10 -6 | |

| Nimonic 75 | 1.39 | 1.240*10 -6 | |

| Nimonic 80A | 1.36 | 1.270*10 -6 | |

| Nimonic 90 | 1.46 | 1.180*10 -6 | |

| Nimonic PE.16 | 1.57 | 1.100*10 -6 | |

| Nimonic PK.33 | 1.37 | 1.260*10 -6 | |

| Rene 41 | 1.32 | 1.308*10 -6 | |

| Stellite 6B Стеллит, стелит | 1.89 | 9.100*10 -7 | |

| Udimet 500 | 1.43 | 1.203*10 -6 | |

| Waspaloy | 1.39 | 1.240*10 -6 | |

Электропроводимость (сименс/м)

Siemens – единица измерения электрической проводимости в системе СИ, величина обратная ому.

Иными словами, проводимость в сименсах – это просто единица, делённая на сопротивление в омах.

См = 1 / Ом = А / В = кг-1·м-2·с³А²

Сопротивление (Ом*м)

Физический смысл удельного сопротивления: материал имеет удельное сопротивление один Ом·см, если изготовленный из этого материала куб со стороной 1 сантиметр имеет сопротивление 1 Ом при измерении на противоположных гранях куба.

В технике чаще применяется единица Ом·мм²/м. Удельное сопротивление однородного куска проводника длиной 1 метр и площадью токоведущего сечения 1 мм² равно 1 Ом·мм²/м, если его сопротивление равно 1 Ом.

Что такое нержавеющая сталь? [ Часть 2]

Нержавейка или нержавеющая сталь — это прочный металл, легированная сталь, отличающийся качеством высокой стойкости к коррозии. Устойчивость к коррозии в атмосфере и агрессивных средах, воздействию различных температур обеспечивают легирующие элементы, входящие в состав этого металла. Давайте рассмотрит некоторые важные особенности нержавеющей стали.

Предел текучести

В зависимости от марки нержавеющая сталь может обладать высокой прочностью и низким удлинением или низкой прочностью и высоким удлинением. По пределу текучести они очень хорошо уступают углеродистым сталям.

Прочность при высоких температурах

Нержавеющая сталь сравнительно лучше других углеродистых сталей работает при более высоких температурах. Она показывает лучшую огнестойкость благодаря высокому коэффициенту сохранения прочности при повышенных температурах (выше 500° C). Она также имеет лучший коэффициент сохранения жесткости, чем углеродистая сталь при температуре выше 300 ° C.

Предел прочности

Что касается прочности на разрыв , нержавеющая сталь превосходит такие материалы, как алюминий, латунь и низкоуглеродистая сталь.

Самый высокий предел прочности наблюдается у дисперсионно-твердеющих и мартенситных марок. Эти марки могут иметь предел прочности на разрыв, который в два раза больше, чем у широко распространенных марок 304 и 316. В частности, дуплексная сталь имеет высокое соотношение прочности и пластичности.

Криогенная стойкость

Некоторые марки нержавеющей стали отлично справляются с работой в более широком диапазоне температур. Аустенитные стали демонстрируют исключительную вязкость и повышенную прочность на разрыв при отрицательных температурах. Это расширяет сферу их использования, значительно открывая новые возможности для современных приложений.

С другой стороны, ферритные, мартенситные и дисперсионно-твердые марки не так хороши при криогенных температурах, поскольку их ударная вязкость падает при понижении температуры.

Пластичность

Пластичность различных марок нержавеющей стали может существенно отличаться. Некоторые марки обладают высокой пластичностью, что позволяет использовать сложные процессы глубокой вытяжки.

Более высокая скорость упрочнения

Это свойство относится к способности металла увеличивать свою прочность за счет процессов холодной обработки. Нержавеющая сталь может быть подвергнута отжигу и холодной обработке, чтобы довести ее прочность до желаемого уровня.

Это означает, что одну и ту же марку стали можно использовать в различных областях, изменяя ее прочность. Например, одну и ту же сталь можно использовать в качестве пружины или гнущейся проволоки путем отжига и холодной обработки.

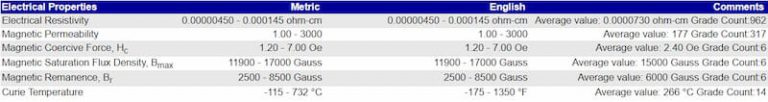

Электропроводность и магнетизм

Источник: Matweb

Как и все металлы, нержавеющая сталь проводит электричество. Однако, как и у всех сталей, эта проводимость чрезвычайно мала.

В отраслях, где высоки гигиенические стандарты или электроприборы могут подвергаться воздействию коррозионной или влажной среды, для защиты используются корпуса из нержавеющей стали.

Аустенитные нержавеющие стали немагнитны, однако холодная обработка может использоваться для создания магнитных свойств некоторых марок. Все остальные типы обладают магнитными свойствами.

Химические свойства нержавеющей стали

Химические свойства делают этот материал особенным и придают ему уникальность.

Высокая стойкость к окислению

Это отличительное свойство нержавеющей стали обеспечивает ее многочисленные уникальные применения в промышленности. Высокая стойкость к окислению — результат наличия хрома в нержавеющей стали. В некоторых сортах процентное содержание хрома может доходить до 26%.

Другие металлы могут быть защищены покрытиями и антикоррозийными красками, но как только они стираются, начинается коррозия. В случае нержавеющей стали любое удаление естественного покрытия оксида хрома из-за повреждения поверхности сопровождается образованием нового покрытия на открытой поверхности, которое предотвращает коррозию.

Биологическая инертность

Нержавеющая сталь биологически инертна, что делает ее логичным выбором для медицинского оборудования, такого как хирургические инструменты, травматические винты и пластины. Это свойство также делает его идеальным металлом для изготовления столовых приборов и кухонной техники.

Устойчивость к кислотам, щелочам и органическим материалам

Нержавеющая сталь устойчива к воздействию широкого спектра соединений. Она устойчива к кислотам, щелочам, а также к органическим соединениям. Устойчивость к кислотам различается для разных марок. Некоторые сорта могут противостоять высококонцентрированным кислотам, в то время как другие могут быть устойчивы только к низким концентрациям.

Подобная инертность наблюдается с щелочными и органическими соединениями. Это делает нержавеющую сталь очень подходящим материалом для использования в химической промышленности при хранении, транспортировке и других процессах.

Нержавеющая сталь также легко противостоит воздействию влаги, солей, серы, углекислого газа и хлоридов. Это помогает ему выжить в нескольких суровых условиях в течение более длительного периода, чем большинство других металлов.

Прочие свойства

Важные свойства не ограничиваются только механическими и химическими свойствами. В приведенном ниже списке есть и другие, которые пригодятся для различных областей промышленности.

Возможность вторичной переработки

Как уже упоминалось, нержавеющая сталь может быть переработана для производства новых изделий. Это снижает нагрузку на окружающую среду, поскольку для производства стали требуется меньше сырья, а также уменьшает образование отходов.

Ее небиоразлагаемая природа также предотвращает загрязнение ресурсов, поскольку она не разлагается и не просачивается в почву или водоемы.

Легко обрабатывается

Нержавеющая сталь хорошо поддается механической обработке, что позволяет дизайнеру создавать изделия сложной формы. Лазерная резка нержавеющей стали, обработка на станках с ЧПУ, гибка и т.д. доступны без специального оборудования.

Чистота

Изделия из нержавеющей стали легко чистить с помощью бытовых нетоксичных средств, таких как стиральный порошок, мыло или чистящие жидкости. Это позволяет им долго сохранять новый вид, увеличивая срок службы.

Это в конечном итоге снижает потери и делает первоначальную относительно дорогую покупку окупаемой в долгосрочной перспективе.

Эстетическая привлекательность

Изделия из нержавеющей стали имеют яркий блеск, что делает их идеальным выбором для открытых поверхностей. Доступен широкий выбор вариантов отделки — от яркого до матового. Она может быть матовой, гравированной, рельефной или тонированной.

Легирующие элементы

Что касается нержавеющей стали, на выбор предлагается большое количество марок. В зависимости от добавляемого легирующего элемента свойства могут значительно различаться. Все сводится к требованиям, предъявляемым к конкретной области применения.

Посмотрим, какие легирующие элементы можно добавлять и как они влияют на конечный продукт.

Хром является основным легирующим элементом нержавеющей стали. Это придает стали свойство быть «нержавеющей». Пассивный слой оксида хрома наряду с защитой поверхности также блокирует диффузию кислорода в металл, защищая внутреннюю структуру металла от коррозии.

Ионы оксида хрома также похожи по размеру на молекулы стали, что приводит к прочной связи между ними. Это позволяет ионам оксида оставаться прочно прикрепленными к поверхности при нормальных рабочих условиях.

Чтобы сталь была «нержавеющей», необходимо минимум 10,5%. Однако добавление еще большего количества хрома является обычным явлением для повышения коррозионной стойкости.

Хром также действует как стабилизатор феррита, вызывая образование микроструктуры феррита в сплаве.

Никель

Никель добавляется для дальнейшего повышения коррозионной стойкости. Он также является стабилизатором аустенита, стимулируя образование аустенита.

Добавление 8-9% никеля позволяет получить полностью аустенитную структуру, которая обеспечивает отличные сварочные свойства. Дальнейшее увеличение процентного содержания никеля приводит к улучшению свойств обрабатываемости и коррозионной стойкости.

Медь также действует как стабилизатор аустенита и улучшает свойства коррозионной стойкости и упрочнения.

Ее добавление позволяет получить изделия из нержавеющей стали, пригодные для работы в холодных условиях, это особенно нужно для изготовления винтов и гвоздей.

Кремний

Добавление кремния улучшает стойкость нержавеющей стали к высококонцентрированным азотной и серной кислотам. Это также способствует образованию феррита и делает металл стойким к окислению.

Азот является стабилизатором аустенита и улучшает прочность и стойкость к локальной коррозии. Локальная коррозия относится к таким явлениям, как точечная коррозия, щелевая коррозия и межкристаллитная коррозия.

Молибден

Молибден и вольфрам улучшают общую и локальную коррозионную стойкость. Первый является стабилизатором феррита и, следовательно, при использовании в аустенитных сплавах должен быть уравновешен стабилизаторами аустенита для поддержания аустенитного состава.

Молибден также увеличивает жаропрочность при добавлении в мартенситную нержавеющую сталь. Добавление вольфрама к молибдену также улучшает упомянутые выше свойства.

Марганец

Марганец улучшает свойства прочности, ударной вязкости и закаливаемости нержавеющей стали. Добавление марганца помогает металлу лучше работать при горячей обработке.

Марганец также способствует растворению азота в нержавеющей стали и поэтому может быть добавлен для замены никеля в нержавеющей стали азотом.

Заключение

Нержавеющая сталь, помимо обычных свойств стали, обладает стойкостью к коррозии и нагреву. Она обладает всеми преимуществами стали, а также некоторыми собственными. Она не подвержена коррозии, лучше переносит суровые условия окружающей среды и имеет более длительный срок службы.

Однако не совсем верно, что она защищена от загрязнений. Во-первых, устойчивость к коррозии зависит от марки. Однако ненормальные окружающие условия, такие как низкий уровень кислорода, плохая циркуляция и высокая соленость, могут привести к необратимому образованию пятен.

Несмотря на вышеупомянутые риски, нержавеющая сталь является прекрасным материалом и оказывает очень положительное влияние на отрасль в целом. Из-за большого количества марок с разными свойствами всегда есть марка, которая идеально подходит для применения. Важно правильно выбрать сорт, чтобы обеспечить рентабельное вложение.

ДОМОСТРОЙСантехника и строительство

- Главная

- Связаться с нами

- Четверг, 12 декабря 2019 1:08

- Автор: Sereg985

- Прокоментировать

- Рубрика: Строительство

- Ссылка на пост

- https://firmmy.ru/

Данный раздел сайта содержит сведения о классификации, назначении, заменителях, химическом составе, механических, физических, технологических и литейных свойствах нержавеющих сталей и сплавов.

Для этих материалов приведена информация о химическом составе, назначении, заменителях, температуре критических точек, а также данные о следующих свойствах материалов:

- Механические свойства стали и сплавов

(приводятся в зависимости от режима термообработки, сортамента, размеров и т.д.)

- Твердость по Бринеллю;

- Предел кратковременной прочности;

- Предел пропорциональности;

- Относительное удлинение при разрыве;

- Относительное уменьшение поперечного размера образца;

- Ударная вязкость.

(приводятся в зависимости от температуры испытаний):

Также для некоторых материалов приведены данные о коэффициенте трения, литейно-технологических и магнитных свойствах.

Справочная информация

Маркировка сталей

В России и в странах СНГ принята разработанная раннее в СССР буквенно-цифровая система обозначения марок сталей и сплавов, где согласно ГОСТу, буквами условно обозначаются названия элементов и способов выплавки стали, а цифрами — содержание элементов.

Обозначения элементов

Общими для всех обозначениями являются буквенные обозначения легирующих элементов: Н — никель, Х — хром, К — кобальт, М — молибден, В — вольфрам, Т — титан, Д — медь, Г — марганец, С — кремний.

Нержавеющие стали

Стали нержавеющие стандартные, согласно ГОСТ 5632-72, маркируют буквами и цифрами — цифры после каждой буквы обозначают примерное содержание соответствующего элемента.

Нержавеющие стали опытных партий

обозначают буквами — индексами завода производителя и порядковыми номерами. Буквы ЭИ, ЭП, или ЭК присваивают сталям, впервые выплавленным заводом «Электросталь», ЧС — сталям выплавки Челябинского завода «Мечел», ДИ — сталям выплавки завода «Днепроспецсталь»

Сопротивление изделий при контактной сварке зависит от материала этих изделий и температуры нагрева их. Сопротивление может быть определено исходя из следующих условий: а) расстояния между токоподводящими поверхностями; б) сечения в месте сварки; в) температуры нагрева.

Сопротивление изделия или его участка, включенного в электрическую цепь контактной машины, определяется по уравнению:

где R — сопротивление изделия (или участка) в ом; р — удельное сопротивление в ом*см (табл. 79); L — длина изделия (или участка) в см; F — площадь сечения в см 2 .

В табл. 79 даны значения удельного сопротивления различных металлов. Удельное сопротивление металла оказывает существенное влияние на нагрев при контактной сварке. С уменьшением удельного сопротивления требуется больший ток, а следовательно, и более мощная машина. На удельное сопротивление в основном влияет состав металла и температура его нагрева. При нагреве чистых металлов удельное сопротивление возрастает и может быть определено по уравнению:

где pt — удельное сопротивление при температуре t°С; РО — удельное сопротивление при 0°С; а — температурный коэффициент электрического сопротивления; Т — температура металла.

Таблица 79. Удельное сопротивление различных металлов.

Удельное сопротивление R × 10 —в омсм* при 20°С

Представлены таблицы значений удельного электрического сопротивления сталей различных типов и марок в зависимости от температуры — в диапазоне от 0 до 1350°С.

В общем случае, удельное сопротивление определяется только составом вещества и его температурой, оно численно равно полному сопротивлению изотропного проводника, имеющего длину 1 м и площадь поперечного сечения 1 м 2 .

Удельное электрическое сопротивление стали существенно зависит от состава и температуры. При повышении температуры этого металла увеличивается частота и амплитуда колебаний атомов кристаллической решетки, что создает дополнительное сопротивление прохождению электрического тока через толщу сплава. Поэтому, с ростом температуры сопротивление стали увеличивается.

Изменение состава стали и процента содержания в ней легирующих добавок значительно сказывается на величине электросопротивления. Например, углеродистые и низколегированные стали в несколько раз лучше проводят электрический ток, чем высоколегированные и жаропрочные, которые имеют высокое содержание никеля и хрома.

Углеродистые стали

Углеродистые стали при комнатной температуре, как уже было сказано, имеют низкое удельное электросопротивление за счет высокого содержания железа. При 20°С значение их удельного сопротивления находится в диапазоне от 13·10 -8 (для стали 08КП) до 20·10 -8 Ом·м (для У12).

При нагревании до температур более 1000°С способность углеродистых сталей проводить электрический ток сильно снижается. Величина сопротивления возрастает на порядок и может достигать значения 130·10 -8 Ом·м.

Низколегированные стали

Низколегированные стали способны чуть более сильно сопротивляться прохождению электричества, чем углеродистые. Их удельное электросопротивление составляет (20…43)·10 -8 Ом·м при комнатной температуре.

Следует отметить марки стали этого типа, которые наиболее плохо проводят электрический ток — это 18Х2Н4ВА и 50С2Г. Однако при высоких температурах, способность проводить электрический ток у сталей, приведенных в таблице, практически не различается.

Высоколегированные стали

Высоколегированные стали имеют удельное электрическое сопротивление в несколько раз выше чем углеродистые и низколегированные. По данным таблицы видно, что при температуре 20°С его величина составляет (30…86)·10 -8 Ом·м.

При температуре 1300°С сопротивление высоко- и низко- легированных сталей становится почти одинаковым и не превышает 131·10 -8 Ом·м.

Хромистые нержавеющие стали

Хромистые нержавеющие стали имеют высокую концентрацию атомов хрома, что увеличивает их удельное сопротивление — электропроводность такой нержавеющей стали не высока. При обычных температурах ее сопротивление составляет (50…60)·10 -8 Ом·м.

Хромоникелевые аустенитные стали

Хромоникелевые аустенитные стали также являются нержавеющими, но за счет добавки никеля имеют удельное сопротивление почти в полтора раза выше, чем у хромистых — оно достигает величины (70…90)·10 -8 Ом·м.

Жаропрочные и жаростойкие стали

По своим электропроводящим свойствам жаропрочные и жаростойкие стали близки к хромоникелевым. Высокое содержание в этих сплавах хрома и никеля не позволяет им проводить электрический ток, подобно обычным углеродистым с высокой концентрацией железа.

Значительное удельное электросопротивление и высокая рабочая температура таких сталей делают возможным их применение в качестве рабочих элементов электрических нагревателей. В частности, сталь 20Х23Н18 по своему сопротивлению и жаростойкости в некоторых случаях способна заменить такой популярный сплав для нагревателей, как нихром Х20Н80.

Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 — „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде. Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока. Решающим является то, могут ли анодные или катодные парциальные реакции происходить без препятствий или с препятствиями, например, вследствие образования покровных слоев. Если при хорошей проводимости коррозионной среды имеются неблагоприятные относительные площади (большой катод/маленький анод), то контактная коррозия может вызвать коррозионные повреждения.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Физические свойства

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

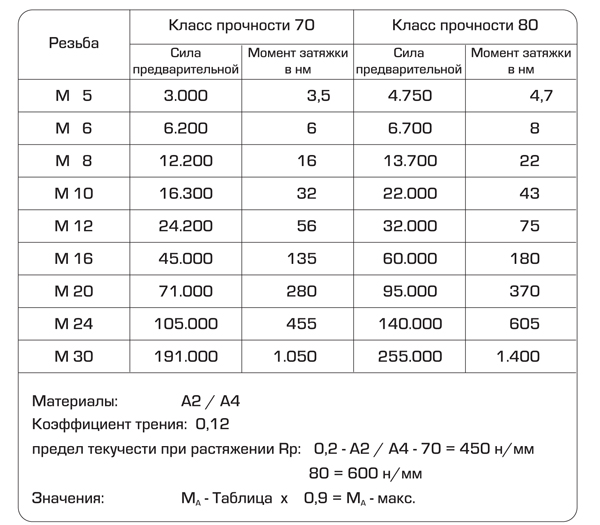

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали — A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C — 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

Проводимость нержавеющей стали

Проводимость и сопротивление

У.с. показывает способность вещества препятствовать прохождению тока. Но в физике есть и обратная величина — проводимость. Она показывает способность проводить электрический ток. Выглядит она так:

σ=1/ρ, где ρ – это и есть удельное сопротивление вещества.

Если говорить о проводимости, то она определяется характеристиками носителей зарядов в этом веществе. Так, в металлах есть свободные электроны. На внешней оболочке их не больше трех, и атому выгоднее их «отдать», что и происходит при химических реакциях с веществами из правой части таблицы Менделеева. В ситуации же, когда мы располагаем чистым металлом, он имеет кристаллическую структуру, в которой эти наружные электроны общие. Они-то и переносят заряд, если приложить к металлу электрическое поле.

В растворах носителями заряда являются ионы.

Если говорить о таких веществах, как кремний, то по своим свойствам он является полупроводником и работает несколько по иному принципу, но об этом позже. А пока разберемся, чем же отличаются такие классы веществ, как:

Проводники и диэлектрики

Есть вещества, которые ток почти не проводят. Они называются диэлектриками. Такие вещества способны поляризоваться в электрическом поле, то есть их молекулы могут поворачиваться в этом поле в зависимости от того, как распределены в них электроны. Но поскольку электроны эти не являются свободными, а служат для связи между атомами, ток они не проводят.

Проводимость диэлектриков почти нулевая, хотя идеальных среди них нет (это такая же абстракция, как абсолютно черное тело или идеальный газ).

Условной границей понятия «проводник» является ρ

Металлы, как проводники электрического тока

При прохождении электрического тока в металлах, существенных изменений не наблюдается, за исключением обязательного нагрева. Металлы отличаются высокой концентрацией электронов, влияющих на уровень проводимости. Происходит их постоянное движение с высокой скоростью.

В узлах кристаллических решеток металлов располагаются положительные ионы, производящие тепловые колебания. В промежутках между ними происходит движение свободных электронов, которым придается ускорение с помощью электрического поля.

Урок 294. Основы электронной теории электропроводности металлов (Aug 2019).

Электропроводность в металлах является результатом движения электрически заряженных частиц.

Атомы металлических элементов характеризуются наличием валентных электронов – электронов во внешней оболочке атома, которые могут свободно перемещаться. Именно эти «свободные электроны» позволяют металлам проводить электрический ток.

Поскольку валентные электроны свободны в движении, они могут проходить через решетку, которая образует физическую структуру металла.

Читать также: Форма для чугунного литья

Под электрическим поле свободные электроны движутся по металлу так же, как бильярдные шарики, сбивающиеся друг с другом, пропуская электрический заряд по мере их перемещения.

Передача энергии сильней, когда сопротивление мало. На бильярдном столе это происходит, когда мяч ударяет по другому одиночному шару, передавая большую часть своей энергии на следующий мяч. Если один мяч ударяет по нескольким другим шарам, каждый из них будет нести только часть энергии.

К тому же наиболее эффективными проводниками электричества являются металлы, которые имеют один валентный электрон, который свободно перемещается и вызывает сильную реакцию отталкивания в других электронах. Это имеет место в наиболее проводящих металлах, таких как серебро, золото и медь, каждый из которых имеет единственный валентный электрон, который движется с небольшим сопротивлением и вызывает сильную отталкивающую реакцию.

Полупроводниковые металлы (или металлоиды) имеют большее количество валентных электронов (обычно четыре или более), поэтому, хотя они могут проводить электричество, они неэффективны в задаче.

Однако при нагревании или легировании другими элементами полупроводники, такие как кремний и германий, могут стать чрезвычайно эффективными проводниками электричества.

Проводимость в металлах должна следовать закону Ома, который утверждает, что ток прямо пропорционален электрическому полю, приложенному к металлу. Ключевой переменной при применении Закона Ома является удельное сопротивление металла.

Сопротивление противоположно электропроводности, оценивая, насколько сильно металл выступает против потока электрического тока. Это обычно измеряется через противоположные поверхности однометрового куба материала и описывается как омметр (Ω⋅m). Сопротивление часто представлено греческой буквой rho (ρ).

Электропроводность, с другой стороны, обычно измеряется сименсами на метр (S⋅m -1 ) и представлена греческой буквой сигма (σ). Один сименс равен обратному одному ому.

Проводимость и сопротивление в металлах

Материал

Сопротивление p (Ω • м) при 20 ° C

Проводимость σ (S / m) при 20 ° C

Читать также: Сварочный инвертор helper 140 схема

* Примечание: удельное сопротивление полупроводников (металлоидов) сильно зависит от присутствия примесей в материале.

Исходные данные диаграммы

Eddy Current Technology Inc. URL: // вихревые токи. com / проводимость-металлов-сортировка по удельному сопротивлению / Википедия: Электропроводность URL: // ru. википедия. орг / вики / Electrical_conductivity

Удельное сопротивление — прикладное понятие в электротехнике. Оно обозначает то, какое сопротивление на единицу длины оказывает материал единичного сечения протекающему через него току — другими словами, каким сопротивлением обладает провод миллиметрового сечения длиной один метр. Это понятие используется в различных электротехнических расчетах.

Важно понимать различия между удельным электрическим сопротивлением постоянному току и удельным электросопротивлением переменному току. В первом случае сопротивление вызывается исключительно действием постоянного тока на проводник. Во втором случае переменный ток (он может быть любой формы: синусоидальной, прямоугольной, треугольной или произвольной) вызывает в проводнике дополнительно действующее вихревое поле, которому также создается сопротивление.

Удельная электропроводность[ | ]

Удельной электропроводностью (удельной проводимостью) называют меру способности вещества проводить электрический ток. Согласно закону Ома в линейном изотропном веществе удельная проводимость является коэффициентом пропорциональности между плотностью возникающего тока и величиной электрического поля в среде:

J → = σ E → ,

- Электрическая проводимость G

однородного проводника длиной

L

с постоянным поперечным сечением площадью

S

может быть выражена через удельную проводимость вещества, из которого сделан проводник:

- В системе удельная электропроводность измеряется в сименсах на метр (См/м) или в Ом−1·м−1. В СГСЭ единицей удельной электропроводности является обратная секунда (с−1).

В неоднородной среде σ может зависеть (и в общем случае зависит) от координат, то есть не совпадает в различных точках проводника.

Удельная проводимость анизотропных (в отличие от изотропных) сред является, вообще говоря, не скаляром, а тензором (симметричным тензором ранга 2), и умножение на него сводится к матричному умножению:

при этом векторы плотности тока и напряжённости поля в общем случае не коллинеарны.

Для любой линейной среды можно выбрать локально (а если среда однородная, то и глобально) т. н. собственный базис — ортогональную систему декартовых координат, в которых матрица σ i k

Величины σ i

тензора удельной проводимости. В общем случае приведённое соотношение выполняется только в одной системе координат[3].

Величина, обратная удельной проводимости, называется удельным сопротивлением.

Вообще говоря, линейное соотношение, написанное выше (как скалярное, так и тензорное), верно в лучшем случае[4] приближённо, причём приближение это хорошо только для сравнительно малых величин E

. Впрочем, и при таких величинах

E

, когда отклонения от линейности заметны, удельная электропроводность может сохранять свою роль в качестве коэффициента при линейном члене разложения, тогда как другие, старшие, члены разложения дадут поправки, обеспечивающие хорошую точность.

Также в случае нелинейной зависимости J

от

E

(то есть в общем случае) может явно вводиться

дифференциальная

удельная электропроводность, зависящая от

E

:

σ = d J / d E

Физическое представление

В технических расчетах, предполагающих прокладку кабелей различных диаметров, используются параметры, позволяющие рассчитать необходимую длину кабеля и его электрические характеристики. Одним из основных параметров является удельное сопротивление. Формула удельного электрического сопротивления:

- ρ — это удельное сопротивление материала;

- R — омическое электросопротивление конкретного проводника;

- S — поперечное сечение;

- l — длина.

Размерность ρ измеряется в Ом•мм 2 /м, или, сократив формулу — Ом•м.

Значение ρ для одного и того же вещества всегда одинаковое. Следовательно, это константа, характеризующая материал проводника. Обычно она указывается в справочниках. Исходя из этого уже можно проводить расчет технических величин.

Важно сказать и об удельной электрической проводимости. Эта величина является обратной удельному сопротивлению материала, и используется наравне с ним. Ее также называют электропроводностью. Чем выше эта величина, тем лучше металл проводит ток. Например, удельная проводимость меди равна 58,14 м/(Ом•мм 2 ). Или, в единицах, принятых в системе СИ: 58 140 000 См/м. (Сименс на метр — единица электропроводности в СИ).

Удельная электрическая проводимость воды

Данные относятся к предельно чистой воде, перегнанной в вакууме.

Удельная электрическая проводимость воды, перегнанной в присутствии воздуха, при 20–25 °C составляет (1–2) · 10–6 См/м.

| T, °C | æ · 106, См/м |

| –2 | 1,47 |

| 0 | 1,58 |

| 2 | 1,80 |

| 4 | 2,12 |

| 10 | 2,85 |

| 18 | 4,41 |

| 20 | 4,85 |

| 26 | 6,70 |

| 30 | 8,15 |

| 34 | 9,62 |

| 50 | 18,9 |

Удельная электрическая проводимость жидкостей

Читать также: Фрезерный циркуль своими руками

Применение медных проводников

Медь является не только хорошим проводником электрического тока, но и очень пластичным материалом. Благодаря этому свойству медная проводка лучше укладывается, она устойчива к изгибам и растяжению.

Медь очень востребована на рынке. Из этого материала производят множество различных изделий:

- Огромное многообразие проводников;

- Автозапчасти (например, радиаторы);

- Часовые механизмы;

- Компьютерные составляющие;

- Детали электрических и электронных приборов.

Удельное электрическое сопротивление меди является одним из лучших среди проводящих ток материалов, поэтому на ее основе создается множество товаров электроиндустрии. К тому же медь легко поддается пайке, поэтому очень распространена в радиолюбительстве.

Высокая теплопроводность меди позволяет использовать ее в охлаждающих и обогревающих устройствах, а пластичность дает возможность создавать мельчайшие детали и тончайшие проводники.

Из какого металла алюминия меди или стали

История открытия

История сплавов алюминия с медью начинается с опытов Х. Эрстеда в 1825 году, когда он хотел получить чистый Al методом электролиза. В действительности он получил некий состав, в который входили и другие элементы, участвующие в эксперименте.

Дальнейшие опыты по открытию чистого алюминия провёл Ф. Велер в 1827 году, когда получил 30 грамм порошка Al, а в 1845 году — расплавленные шарики. Однако метод получения был слишком трудоёмким и требовал усовершенствования.

В 1856 году А. Девиль разработал со своей исследовательской группой промышленный метод получения алюминия и открыл первое его массовое производство. В 1886 году П. Эру и Ч. Холл открыли электролитический способ, который оказался дешевле и эффективнее химического.

С 1888 по 1895 в Нейгаузене (Швейцария) открываются предприятия по массовому производству Al.

В 1906 году А. Вильм на собственном предприятии начинает разрабатывать высокопрочные алюминиево-медные сплавы. Путем опытов он получил образец, который обладал свойством самоупрочнения. Его производство было продолжено в 1911 году в Германии.

Массовые исследования сплавов пришлись на период с 1920 по 1940 год в СССР, Германии, США. Стали явно разделяться два направления экспериментов — изучение чистых и легированных составов.

Полезные рекомендации

В завершение приведем несколько советов, которые должны быть учтены при организации проводки:

- В случае самостоятельного проектирования проводки в доме или квартире, лучше выбирать медные провода. При меньшем сечении они выдерживают большее токи и более стойки к частым сгибаниям. Не менее важный момент — объем. Медные провода компактны, что упрощает процесс создания штробы. Например, при подключении приемника мощностью 7-8 кВт алюминиевый провод должен иметь сечение около 8 мм. В кабеле три жилы и плюс оплетка. В итоге общий диаметр составляет около 1,5 сантиметров. Для сравнения медь может иметь сечение 4 кв.мм, а общий диаметр — не более сантиметра.

- При установке розетки должен использоваться трехжильный кабель, с заземляющим проводом. Расстояние розетки от пола — 30 см. При организации осветительной цепи допускается применение кабелей с двумя жилами (заземление здесь не нужно).

- Запрещено вешать всю нагрузку на одну пару проводов (тем более, если они алюминиевые). Оптимальный вариант — разделение цепи на несколько линий. Например, через один автомат питается ванная, через другой — освещение, через третий — кухня и так далее. Сечение провода для кухни и ванной должно быть 4 или 6 кв.мм, а для цепи освещения — 1,5 или 2,5 мм.

Читать также: Легированные чугуны свойства и применение

Сложнее всего обстоят дела в старых квартирах, где смонтированы алюминиевые провода, которые отжили свой ресурс и требует замены. Проводка сечением 2,5 кв.мм выдерживают нагрузку не более 20 Ампер, чего недостаточно для современных электроприемников. Кроме того, изоляция проводов со временем теряет эластичность и постепенно разрушается. В такой ситуации единственным решением является полная замена проводки на медные провода.

Подробнее, почему стоит заменить алюминиевую проводку на медную в старом доме, смотрите в этом видео:

Состав и структура

Фазовая диаграмма состояния алюминиевых сплавов Al-Cu имеет следующие особенности:

- Максимальная растворимость меди в алюминии в твёрдой фазе составляет 5,65%, которая снижается с понижением температуры. Это делает возможным проведение закалки и старения. Фаза CuAl2 играет роль упрочняющей по методу растворов, придаёт механическую и термическую прочность.

- Эвтектическая точка находится на 33% концентрации меди, состоит из хрупкой, но прочной фазы CuAl2, которая делает материал непригодным для практического применения. Большое количество меди существенно повышает плотность образцов. Для литья используются сплавы с концентрацией от 1 до 1,5% (для получения упрочнения) и от 6 до 8% (чтобы исключить количество хрупкой фазы CuAl2).

- Хорошая растворимость Cu в Al и низкая температура плавления эвтектики +5480С становятся причиной появления широкого интервала кристаллизации.

Низкая жидкотекучесть, образование пор, трещин, ликвация — характерные признаки необходимости поиска компромисса между литейными и прочностными свойствами.

Основным легирующим элементом является медь, которая приводит к созданию неравновесной эвтектической фазы. Поэтому при термообработке закалкой проводят ступенчатый нагрев расплава до +5300С с последующей выдержкой до получения стабильной фазы.

Значительное количество электронов проводимости в сплавах Cu-Al существенно снижают удельное электросопротивление до уровня менее 0,02 мкОм*м. Наличие примесей железа или легирующих элементов на данную величину практически не влияют.

Алюминий

Свойства проводников

Масса, сечение, стоимость – три основных фактора при выборе материала проводника. Однако нужно учитывать и другие факторы. Например, факторы нагрева – как изменится проводимость при нагреве, насколько расширится металл и другие. Как известно, при нагреве металлы расширяются, соответственно, если этот фактор не учесть, можно получить деформацию точек контактов. Это свойство особенно актуально при использовании алюминия или его сплавов, так как его коэффициент теплового расширения, в зависимости от сплава, примерно на 42% больше, чем у меди. Но также стоит отметить и то, что коэффициент теплоотдачи у алюминия больше чем у меди.

Решения нашли довольно простое – увеличили поверхность алюминиевых шин, что, в свою очередь, увеличило теплоотдачу, и при нагреве шины не деформировались. При проектировании, независимо от типа проводящего материала, необходимо особое внимание уделить надежным соединениям проводников. Это необходимо для предотвращения ухудшения качества контактов с течением времени, а также предотвратить деформацию при тепловом расширении и ползучести.

Распространенным заблуждением является то, что алюминий мягкий и должен использовать специальные разъемы для сжатия при монтаже. Алюминий может нуждаться в специальном покрытии для уменьшения окисления. Это связано с тем, что окисления может оказывать существенное влияние на качество проводимости материала даже в случае соединения Al – Al. Для предотвращения процесса окисления часто покрывают проводники (это касается и меди и алюминия) оловом или серебром, так как эти материалы имеют хорошую проводимость и не склонны к окислению при атмосферных воздействиях.

Достаточно проблем может принести и коррозия, которая возникает при использовании разнородных металлов в одной системе. Al электрохимически реагирует с медью при повышенной влажности (влага действует как электролит). Проводники из меди и алюминия с кабельными наконечниками располагаются в разъемы, которые после свариваются трением и капсулируются для предотвращения коррозионных процессов в соединении Al – Cu. Правильное соединение позволяет максимально избежать коррозионных процессов. Al и медь совместимые металлы, однако не стоит забывать то, что при неправильном их соединении могут возникать коррозионные процессы.

Характеристики и свойства сплава

Применение алюминия в чистом виде не выгодно по причине его малой прочности. Даже в изготовлении электронных компонентов он практически не применяется.

Свойства алюминия при добавлении меди существенно улучшаются: сохраняется пластичность, повышается прочность. В однофазных сплавах отсутствует текучая жидкая фаза, которая способна заполнять пустоты, образуемых в процессе усадки, снимать внутренние напряжения. Трудные составы имеют сложный процесс твердения и необходимо применять особые меры в процессе литья.

Существуют такие виды сплавов:

- деформируемые, получаемые путём термической закалки и последующего старения — используются в средне нагружаемых конструкциях, выпускаются в виде проволоки, прутка, листов, профилей и труб;

- литейные — используются для отливки сложных конструкций, обладают высокой прочностью, плохо поддаются пайке.

Чтобы улучшить литейные свойства смеси, в состав добавляют немного кремния, который увеличивает текучесть, снижает вероятность растрескивания. Негативным фактором является понижение уровня пластичности.

Механические свойства сплавов с содержанием меди от 9 до 11%:

- высокая прочность от 500 МПа;

- износостойкость;

- самоупрочнение;

- жаростойкость.

Для улучшения характеристик используются легирующие элементы:

- марганец и титан формируют интерметаллиды, которые находятся по границам дендритных ячеек Cu-Al образуют твёрдый каркас, применяются для повышения жаропрочности образцов;

- кремний повышает механические свойства, на снижает литейные, может применяться без термической обработки.

Изготовление

Медные сплавы с алюминием производят методом расплавления в электрических печах. Особенностью является возможность многократных циклов плавки и твердения, при которых не теряются основные свойства.

Сначала расплавляют алюминий, затем в него добавляют медь, а после получения однородного состава и легирующие элементы (железо, марганец, магний). Следующим этапом является закалка, которая позволяет избавиться от метастабильных фаз и добиться однородной плотности. Время выдержки выбирается на основе используемых легирующих компонентов и процентного содержания меди.

Прочие случаи испытания огнем, кислотой

Воздействие пламени, используют не только для идентификации металла относительно алюминия. Под эти цели достаточно наличия газовой плиты, зажигалки или костра. Нагревание меди приводи к образованию ее оксида, что сказывается на изменении цвета. Поверхность металла постепенно тускнеет, пока не приобретает совсем темный оттенок.

Читать также: Чем затачивать керамические ножи

Азотная кислота – еще один идентификатор меди в домашних условиях. Тут также важно проявлять осторожность. Лучше просто капнуть жидкостью на металл. Чистая медь в месте контакта приобретет сине-зеленый цвет.

Видео — как отличить алюминий от меди:

Где применяют сплав

Применение конструкций из алюминиево-медных сплавов:

- пищевая промышленность;

- автомобиле-, корабле- и самолётостроение;

- отделочные декоративные материалы;

- для защиты металлических изделий от коррозии;

- в электротехнике — радиоэлементы, высоковольтные линии передач, кабеля;

- в качестве отражателей света в лампах;

- для изготовления дорожных знаков, указателей, таблиц.

Изделия из сплава

Превосходство алюминия над медью для ЛЭП

Но алюминий вовсе не отправлен на пенсию: воздушные линии электропередач по-прежнему выполняют из этого металла. Стало быть, и у него есть преимущества? Конечно!

Вес во многом определяется исходя из плотности металла. Чем выше плотность, тем тяжелее проводник. Плотность меди составляет 8900 кг/м3, а алюминия 2700 кг/м3. То есть при равном объеме медный провод будет весить в 3,3 раза больше алюминиевого. Для домашней проводки это не критично, так как провод лежит в штробах, а для воздушной линии электропередач это важный показатель. Именно поэтому для ВЛЭП используют алюминиевый провод.

Достоинства и недостатки

- высокая прочность, пластичность;

- хорошая обрабатываемость —резание, штамповка, ковка, вытяжка, литьё;

- сохранение механических свойств до температуры +1750С;

- сверхпроводимость, позволяющая использовать образцы в научных исследованиях или применять в инновационных разработках;

- высокая коррозионная стойкость;

- возможность эксплуатации в деталях конструкций с повышенной взрывоопасностью;

- химическая нейтральность;

- простота сварки.

Основным недостатком является низкая коррозионная стойкость.

После закалки некоторое время сплав имеет отличную пластичность и ему можно придавать необходимую форму. Чтобы избежать чрезмерного образования дислокаций, требуется прогрев до +3500С с последующим остыванием в воздушной среде.