Равнопрочный стык швеллеров

Равнопрочный стык швеллеров

Способы сварки швеллеров между собой гост

Все сварные соединения ослабляют конструкцию и ее отельные узлы. Поэтому в строительстве часто используется швеллер. Сварка швеллера при монтаже конструкций – это важнейший этап.

Стальной швеллер – это металлическое изделие, имеющее П-образное сечение. Эта конструкция дает возможность получить высокие конструкционные характеристики при минимальном расходе материала. Методы изготовления швеллеров никак не влияют на технику сваривания.

Наибольшая прочность соединения достигается при сварке равнополочных швеллеров с параллельными гранями полок. Именно они и считаются самыми востребованными при строительстве в Москве.

Особенности сварки швеллеров

Для сборных металлических конструкций швеллера прекрасно себя зарекомендовали. Однако, если допустить ошибки в соединении данных изделий, то это вызовет критичное нарушение прочности конструкции в целом. Любое сварное соединение ослабляет прочность конструкции из металла на 5 – 7%. При это, металлический шов имеет более высокие характеристики прочности, чем металл основного детали.

Также проблема заключается в технике сваривания, опыте сварщика и грамотном предварительном разогреве. Неправильно выбранный шов и неудобное положение при сборке каких-либо узлов приводит к тому, что зона около шва может потерять до 20% прочности. Такие уязвимые соединительные места приходятся на каждый сварной шов с двух сторон. ГОСТом предусматриваются самые разнообразные узловые соединения.

Таким образом, можно подвести итог:

- Необходимо придерживаться рекомендованных норм ГОСТ.

- Сварка швеллеров существенно прочнее, даже если конструкция дополнительно усилена.

- Дополнительные накладки после сварки встык между собой нужно делать только снаружи изделия.

- Сварку внутренних углов швеллера лишь ослабляет конструкцию в целом, поэтому варить не желательно во внутренних углах и внутри изделия.

Типы сварки

Сварка швеллеров встык

Данное соединение применяют для не ответственных конструкций. Сварка выполняется с лицевой, тыльной стороны и с условием хорошей толщины провара. Монтажный шов сперва выполняют на тонкой, а после на более толстой части швеллера. Допускается выполнение данного шва с одной стороны изделия с обязательной подваркой корня шва.

Последовательность наложения швов

Потребность в снятие кромок определяется исходя из толщины полок швеллера:

- 6 мм и менее-скос кромок не требуется.

- 6-12 мм – скос делают под углом 30 .

- 12 мм и более-скос кромок выполняется под тупым углом на внутренней стороне заготовки. Шов выполняют V и Х-образным.

- Швеллер размещается стенками горизонтально.

- Снимают кромки в зависимости то толщины металла.

- Производится стыковка двух балок с зазором не больше 3 мм.

- Производится временная прихватка заготовок между собой точками с шагом в 40 мм.

- Анализируется правильность созданной конструкции.

- Окончательная обварка поверхности стыка проводится непрерывно от середины стенки в сторону полок.

Для улучшения сварных характеристик и предотвращения появления трещин в местах сварки советуется выполнить усиление проката подкладками сразу после установки изделия. При приварке П-образного проката только в стык, без накладок, сваренное соединение будет слабее чем сам швеллер.

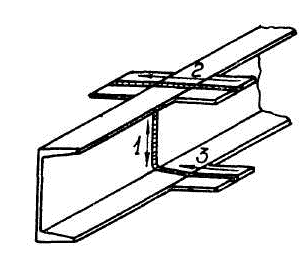

Сварка швеллеров с накладками

Зазор при стыке двух свариваемых деталей устанавливают не больше 8 мм. Накладка размещается со стороны сварного шва. Толщина усиления зависит от режима сварки и размеров проката.

Накладки усиления обязательно обойти электродом по всей плоскости. При невозможности кругового обвара все зазоры заполнить веществом, препятствующим коррозии.

- Швеллера привариваются торцами друг к другу согласно технологических норм ГОСТа.

- Шов внутри швеллера зачищается к плоскости.

- Во внутреннюю часть швеллера приваривается усиление – лист стали имеющий длину равную 5-ти кратной ширине швеллера. Ширина листа ровна ширине швеллеров, толщина листа берется равноценной толщине материала швеллера. Полоса заваривается лишь по продольным сторонам.

- Вторая полоса крепится в качестве ребра и заваривается по обеим сторонам от полосы. Ребро должно быть хорошо проварено по контуру с двух сторон и вплотную к полосе.

Прочностные характеристики срощеного данным методом изделия уступят монолиту на малость.

Соединение швеллеров внутрь

Для создания усиленной пустотелой балки можно соединить два изделия полками внутрь. Выполнение такого соединения одинаково со сваркой двух швеллеров встык. Данное соединение применяют при требовании конструкций средней мощности.

- Заготовки установить полками горизонтально напротив друг друга.

- Скрепить струбцинами.

- Шов выполнить либо по ГОСТу с разделением кромок, либо оставить зазор.(величину зазора выбирают в зависимости от толщины швеллера, но не менее 3 мм).

- Шов необходимо производить по методу прихвата либо от середины к краям.

Зачистка швов болгаркой в данном соединении категорически запрещена и может привести к ослаблению всей конструкции.

Собрать данную конфигурацию в непригодных для данной работы условиях при сборке конструкции реально лишь при проведении сварочных работ в горизонтальной плоскости и нижнем положении. В иных случаях боле разумным и простым будет использование стыковых швов с усилением их листами-подкладками.

Смещенное соединение

Такая сварная конструкция производится несколькими сварщиками и применяется для объединения швеллеров с различными геометрическими размерами. Сварку начинают с мест, имеющих более толстый металл. Соединение встык производят, руководствуясь стандартными нормами, а угловые соединения требуется производить синхронно двумя сварными (от края к середине). Продольные швы нельзя накладывать до конца балки. Это расстояние зависит от соединяемых материалов и площади полки проката. Для углеродистых сталей данное расстояние приравнивается к ширине полки, а для легированных металлов приравнивается к двукратной ее ширине.

При сборе металлоконструкций различной степени сложности и конфигурации используются выше перечисленные нами методы и типы сваривания швеллеров. Любая металлоконструкция может быть разбита на отдельные небольшие самостоятельные узловые соединения, в которых будут применимы вышеописанные методы.

Самым прочным способом соединением среди всех видов считается соединение равнополочного проката с параллельными полками.

Любая сварка швеллеров или двутавров требует соблюдения заранее определенного ряда действий и точного порядка проведения монтажных работ. Сборку любой металлоконструкции всегда нужно начинать с середины и продвигаться к краям, одновременно сварку начинают со швеллеров имеющих более толстый профиль металла. При компоновке не рекомендуется размещать сварные швы близко друг к другу, данные места лучше укреплять применяя подкладные листы из металла и вспомогательные усилительные конструкции. Любой сварной шов сам по себе уменьшает прочность всей металлоконструкции на 5-7 процентов, хотя материал сварного шва обладает более лучшими прочностными характеристиками, чем материал основной детали. Сварочный режим и быстрота наложения сварного шва напрямую зависит от выбранного вами вида соединения, но наилучший при работе ручной электросваркой считается 20 м/ч.

Чтобы создать отличное прочное соединение необходимо перед сваркой хорошо зачистить места будущих соединений, и обработать кромки согласно рекомендациям ГОСТа. Полосы укрепления после приварки встык нужно размещать только снаружи швеллеров. Сварка во внутренних углах швеллера приведет к ослаблению всей конструкции, поэтому проводить работы во внутренних углах узла не желательно.

Электродуговая сварка швеллера

Особенности применения электродов и их выбор по основным характеристикам позволяют сделать электродуговую сварку наиболее предпочтительной для соединения швеллеров. Самый качественный шов получается благодаря электродам. Но существуют и рекомендации по их использованию:

- соединения лучше всего делать внахлест;

- сварка электродами требует опыта сварщика;

- электрод перед работой нужно прокаливать в особой печи в течение часа при температуре 250 градусов;

- использовать нужно короткую дугу средней мощности;

- варить легче при прямой полярности, поскольку электрод тогда горит медленнее;

- необходимо проводить проверку на дефекты с внутренней стороны.

Режим сварки и скорость исполнения шва под углом зависят от вида соединения, однако, самым оптимальным будет ручная сварка 20 метров в час.

Газовая сварка швеллера

Газовая сварка встык используется достаточно часто. Существуют самые распространенные варианты соединения швеллера. Выбор соединения зависит от:

- длины сварного соединения и количества сварщиков;

- условий выполнения шва;

- тип и толщина швеллера;

Основные виды соединений и самые востребованные конструкции из швеллеров на практике получают при самом удобном методе сваривания. Наша компания осуществляет сварку швеллера на заказ.

Швеллер — один из главных элементов из которых состоит металлоконструкция. Для формирования нужной структуры каркаса требуется сварка швеллеров. Сварной узел имеет хорошую надежность, но любые нарушения в технологии сварки могут привести к ослаблению всей конструкции. В связи с этим сварка является самым сложным и контролируемым этапом при производстве металлоконструкций.

Выбор соединения прямо пропорционально зависит от размеров конструкции и действующих на нее сил.

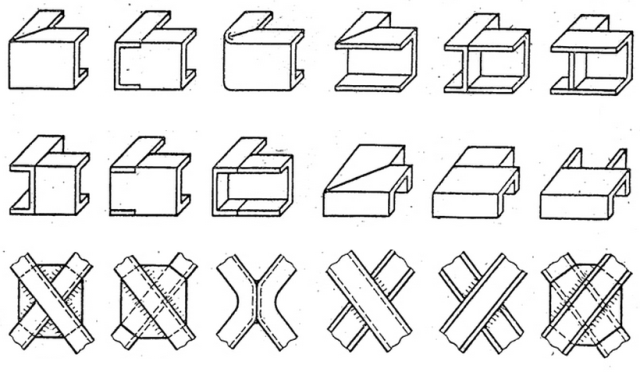

Различают следующие варианты взаимного расположения швеллеров:

Сварка двух швеллеров между собой

За счет П-образного профиля швеллеры обладают высокими прочностными характеристиками при небольшом расходе металла. Поэтому их широко применяют для сборки несущих конструкций различного назначения. Технология сваривания выбирается независимо от способа изготовления (швеллеры сварные, горячекатаные, гнутые). Прочность создаваемой конструкции зависит от того, насколько надежно выполнена сварка швеллера с другими элементами.

Методы сварки

Способ сварки выбирают в зависимости от назначения создаваемой конструкции. При этом учитывают, что в зоне шва прочность уменьшается до 10%.

Электродуговая сварка

Эта техника сваривания применяется чаще других, так как позволяет проводить монтаж в труднодоступных и неудобных местах. Соединять небольшие перемычки можно обычными электродами, но для сборки узловых элементов применяют марку УОНИ. Однако из-за их специфики для работы нужен опыт. Поэтому новичкам предварительно полезно попрактиковаться на ненужных обрезках.

Приступая к работе, поверхности, примыкающие к стыку, очищают от грязи и ржавчины. Электроды подсушивают, так как качество шва зависит от влажности покрытия. Работа проводится постоянным током обратной полярности короткой дугой. Выполнение электродуговой сварки запрещено при температуре ниже -40°C.

Газовая сварка

Этот способ практически не применяется для сваривания швеллеров, так как сопровождается нагревом большой площади возле стыка. В результате увеличивается зона с пониженной прочностью на свариваемых балках. Помимо этого в металле возникают внутренние напряжения, приводящие к деформации конструкции. Газовую горелку применяют для устранения дефектов, нарезки заготовок и подготовки кромок.

Варианты сварки швеллеров

В зависимости от требований и условий монтажа соединение швеллеров выполняется встык, внутрь, накладками, со смещением.

Сварка встык

Этот вариант применяют для создания швов, к которым не предъявляются повышенные требования по прочности. Сварку швеллеров встык выполняют с обеих сторон. Если накладывается односторонний шов его корень нужно подварить. При толщине полок 6 — 12 мм кромки разделывают под углом 30°. На более толстом металле угол делают тупым с V или X-образным профилем.

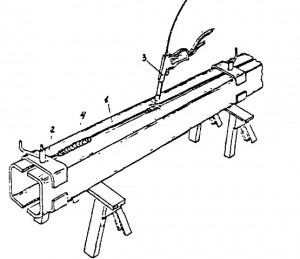

Для сварки швеллеров между собой их устанавливают горизонтально с зазором не больше 3 мм. Для точного совмещения применяют центратор, затем фиксируют прихватками с шагом 4 см. Сварку швеллера встык ведут от середины к краям. Однако такое соединение ненадежно. Поэтому когда наращивание балки закончено, ее необходимо усилить накладками.

Сварка при помощи накладок

Метод обеспечивает прочность соединения немногим уступающий монолиту. Перед сваркой двух швеллеров их допускается располагать с зазором до 8 мм. Накладку размещают на стороне шва. Ее длина должна быть в 5 раз больше ширины профиля, а толщина не меньше чем у стенок. Накладку проваривают с двух сторон, не прилегающих к боковым полкам. Оставшиеся зазоры заполняют антикоррозийным материалом. При установке накладок с обеих сторон, наружная делается длиннее внутренней.

Соединение внутрь

Для создания усиленных балок швеллеры попарно сваривают в коробочки, соединяя боковые полки между собой. Технология аналогична стыковому методу, но выполняется с минимальным зазором или без него. Швеллеры устанавливают горизонтально и скрепляют струбцинами. Соединение начинают с середины, продвигаясь к концам. Шов нельзя зачищать болгаркой, так как это снижает его прочность.

Сборка коробочки возможна только в нижнем положении, когда швеллеры размещены горизонтально. Если это условие невыполнимо соединение выполняют стыковым швом усиленным накладками.

Смещенное соединение

Метод применяется для соединения швеллеров между собой, если они разного размера. Работа выполняется бригадой сварщиков. Сначала соединяют стыки с толстым металлом. Сварку встык проводят по стандартной схеме. Угловые соединения выполняются одновременно двумя сварщиками, ведущими швы от краев к середине. Продольные стыки не доваривают до края балки на ширину профиля из низкоуглеродистой стали, на легированных размер увеличивается вдвое.

Требования, предъявляемые к сварке швеллеров

Для создания прочной конструкции сварные соединения должны выполняться в соответствии со следующими требованиями:

- сначала сваривают полки, затем более тонкие элементы;

- недопустимо сваривание внутренних углов профиля, поскольку это снижает прочность балки;

- между торцами должен быть зазор 2 — 3 мм, чтобы не пришлось счищать «горку» со шва, что приводит к снижению его надежности;

- легкие конструкции, не подверженные значительным нагрузкам в процессе эксплуатации, можно собирать двухсторонней сваркой встык;

- недопустимо появление на стыках горизонтальных и вертикальных изломов.

Независимо от метода соединения последовательность работ должна соответствовать ГОСТ. Если там указано, что разделка кромок проводится после очистки, это нужно неукоснительно выполнять. Кроме этого в документе указаны требования к материалу швеллеров, которые необходимы при расчете конструкции.

Способы соединения швеллеров

Методы стыковки и способы их сварки

Существуют различные варианты, при которых осуществляется стыковка швеллеров. Осуществление выбора происходит в зависимости от требований к монтажу металлических изделий и условий, при которых он производится. Также следует выбрать оптимальный метод для стыковки швеллеров сваркой.

Наибольшее применение находит электродуговая сварка. Этот способ является нетрудным и давно апробированным. При использовании электродуговой сварки становится возможным монтаж деталей в местах, являющихся труднодоступными.

Газовая сварка такого широкого применения не находит вследствие того, что происходит нагрев большой площади, расположенной около шва. Однако, ее можно применить для подготовительных и вспомогательных операций, например, для кромок.

Сварка швеллеров без потери прочности соединения

Любое сварное соединение ослабляет конструкцию и отдельные его узлы. Поэтому в строительстве для уменьшения сварных соединений при повышенных нагрузках на опорные балки несущих конструкций принято использовать швеллерный и двутавровый металлопрокат. Сварка швеллера при монтаже несущих частей конструкции представляет особую важный этап, но часто вызывает затруднения и невозможность выполнить строгие правила сваривания (ГОСТ).

Общие сведения о швеллере

Стальной швеллер представляет собой металлическое изделие, которое имеет П-образный профиль сечения. Данная конструкция позволяет при минимальном расходе материала, металла, получить высокие конструкционные характеристики. Способы изготовления швеллеров (гибкой на специальном станке или методом горячего проката) не влияют на выбор техники сваривания при его соединении, а только на общие прочностные характеристики.

Основные преимущества швеллера направлены на усиление отдельных узлов конструкции и заключаются:

- В возможности выдерживать большие осевые нагрузки.

- В высоком сопротивлении на изгиб при центральной нагрузке.

- В возможности соединения без использования сварки.

И так же эти же преимущества являются и недостатками при сваривании швеллеров.

В настоящее время выпускается пять видов швеллеров:

- специальные;

- с полками разной величины;

- равнополочные;

- с определенным уклоном полочных граней;

- с параллельными гранями полок.

Самой большой прочности соединения можно добиться при сваривании равнополочных швеллеров с параллельными гранями полок. Они и являются самыми востребованными в сфере строительства.

Трудности соединения швеллеров

Для сборных металлоконструкций швеллера хорошо себя зарекомендовали, но мельчайшие ошибки в их соединении вызывают критичное нарушение прочности всей конструкции. Каждое сварное соединение само по себе ослабляет прочность металлоконструкции на 5-7%, при том, что металл шва имеет более высокие прочностные характеристики, чем металл основной детали.

Проблема заключается в самой техники сваривания, в правильном предварительном разогреве металла и в опыте сварщика. Неудобное положение при сборке некоторых узлов, а так же неправильно выбранные шов приводит к тому, что околошовная зона сваривания (зона не равномерного плавления) теряет до 20% своей прочности. Это самые уязвимые места соединения и на каждый сварной шов их два, с двух сторон. ГОСТ предусматривает самые распространенные узловые соединения, но далеко не все.

- Всеми рекомендованными нормами по ГОСТу пренебрегать нельзя.

- Сварка швеллеров по ГОСТу гораздо прочнее, даже при условиях дополнительного усиления конструкции.

- Все дополнительные накладки после сварки между собой встык необходимо выполнять исключительно снаружи швеллеров.

- Сварка во внутренних углах швеллера только ослабляет общую конструкцию, поэтому варить во внутренних углах, как и внутри самого швеллера, не желательно.

- Сваривать можно не только по ГОСТу, так как это иногда неудобно, но и опираясь на рекомендации.

Электродуговая сварка

Особенности использования электродов и возможности подбора их по основным характеристикам делают электродуговую сварку самой предпочтительной для соединения швеллеров. Наиболее качественный шов получается при использовании электродов УОНИ, но есть некоторые особенности их использования.

- Желательно выполнять соединения внахлест.

- Работа с этими электродами требует опыта.

- Перед началом работы электрод следует прокалить в специальной печи при температуре 250 0С в течение часа.

- Металл должен быть тщательно подготовлен согласно ГОСТу.

- Для сварки необходимо использовать короткую дугу средней мощности при обратной полярности.

- Легче варить при прямой полярности, так как электрод горит медленнее, но тогда необходимо следить за сварочной ванной. Она не должна обогнать дугу.

- При таком соединении обязательно необходимо проводить проверку на внутренние дефекты.

Непосредственно режим сварки и скорость выполнения шва зависит от выбранного вида соединения, но наиболее оптимальной при ручной сварке является 20 м/ч.

Газовая сварка

При соединении швеллеров чаще всего полностью отказываются от применения кислородно-газовой сварки. Температура нагрева и большая зона нагрева, а соответственно и еще большая околошовная непрочная зона нагрева, не способствуют выбору данного способа соединения. Негативное термическое влияние, а так же перегрев зоны шва, приводит к возникновению ненужного внутреннего напряжения металла и к сильной деформации общей конструкции (балки).

Сварка встык

Сварка встык швеллеров применяется при отсутствии повышенных требований к результату.

Процесс выполняется с каждой из сторон. Для того, чтобы осуществить сварку методом встык, детали устанавливают в горизонтальной плоскости таким образом, чтобы зазор между ними составлял не более трех миллиметров. Использует центратор — устройство, используемое для точного совмещения деталей, и временные прихватки — для надежной фиксации соединения. Направление движения при сварке швеллеров встык — от середины стенок к краям.

Если шов делают только с одной стороны, то обязательной операцией при этом является подварка корня. Для надежности соединение усиливается накладками.

Сварка с накладками

Сварка швеллеров между собой с использованием накладок позволяет получить монолитное соединение, обладающее очень высокой прочностью.

Перед началом процесса детали можно располагать с зазором до десяти миллиметров между собой. Накладку помещают с той стороны, где будет находиться шов. К наладке предъявляются специфичные требования: ее длина должна не менее, чем в пять раз превышать ширину профиля, а толщина не может быть меньше, чем у стенки швеллера.

Приваривание насадки делают с каждой из ее сторон, обеспечивая ее надежную фиксацию.

Как сваривать двутавровые балки

Стальные балки, имеющие в поперечном сечении форму двутавра, сконструированы для универсального применения в машиностроении и строительстве. При изучении характера напряжений, возникающих в нагружаемых изделиях, имеющих сплошное сечение, была выявлена неравномерность их распределения.

Были определены участки сечения деталей, имеющие наибольшие значения напряжения. В результате этого возникла идея создания изделия с такой формой сечения, где масса металла сконцентрирована в наиболее нагруженных участках. Так появилось двутавровое сечение.

Изготовление и применение

Благодаря способности выдерживать большие нагрузки на изгиб в разных плоскостях, на сдвиг и кручение, стальные двутавровые балки составляют основу несущих конструкций быстровозводимых каркасных зданий и потолочных перекрытий.

Внутрицеховые грузоподъемные механизмы (кран-балки и мостовые краны) перемещаются по направляющим, изготовленным из балок двутаврового сечения.

Изготовление двутавровых балок осуществляется двумя способами:

- методом проката цельных отливок. Такие двутавровые балки называются горячекатаными;

- электродуговой сваркой предварительно раскроенных листовых заготовок, в результате чего получают сварную сборную двутавровую балку.

Горячекатаные двутавровые балки производятся на прокатных станах металлургических предприятий. Такая технология позволяет получить цельное изделие, не содержащее швов и обладающее высокой прочностью.

Сборку и сварку двутавровой балки осуществляют на автоматических линиях. Такая балка незначительно уступает цельнокатаной по прочности, но может быть выполнена по специальному заказу, с учетом требований конкретного проекта.

Производство горячекатаной двутавровой балки осуществляется в соответствии с ГОСТ 26020-83, сварной двутавр производители выпускают по своим собственным техническим условиям (ТУ).

Технология производства

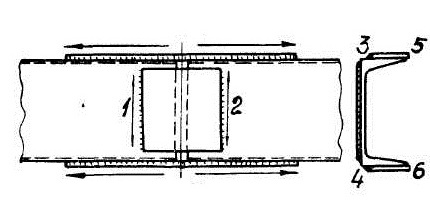

В типовом варианте, двутавровая балка получают из трех листовых заготовок: стенки и двух полок, привариваемых к её торцам под прямым углом. Изготовление осуществляется на специализированных сборочных линиях, настроенных на выпуск балки определенного размера.

Заготовки перемещаются на специальных катках и предварительно закрепляются в нужном положении зажимными устройствами, оснащенными гидравлическим или пневматическим приводом.

На зафиксированном зажимным устройством участке собираемой балки делаются прихватки сваркой по поясному шву. После этого, балка перемещается по каткам, вновь закрепляется, и сваркой прихватывается следующий ее участок.

Поясной шов проваривается окончательно после того, как вся конструкция оказывается предварительно скреплённой сварными прихватками.

Сварка тавровых соединений стенки с полками осуществляется в автоматическом режиме под слоем флюса. Процесс автоматической сварки может выполняться разными приспособлениями. Это могут быть сварочные манипуляторы, горелки которых варят, перемещаясь по заданным траекториям посредством шарнирных соединений с несколькими степенями свободы.

Смещенное соединение

Сварка швеллеров, имеющих разный размер, производится методом их смещенного соединения. Для осуществления такого соединения придется прибегнуть к помощи нескольких сварщиков.

Начинать сварку необходимо с тех мест, где швеллеры имеют наиболее большой поперечный размер стенок. Если осуществляется сварка встык, то можно применять обычную схему действий. Соединения угловым способом осуществляются двумя рабочими, которые ведут сварочный процесс к середине от краев.

Если свариваются швеллеры из низкоуглеродистой стали, то продольные стыки нельзя доваривать до края на расстояние, соответствующее ширине профиля, а если из легированной, то этот размер увеличивают в два раза.

Узел стыковки элементов из швеллеров

Опубликовал admin | Дата 26 Октябрь, 2018

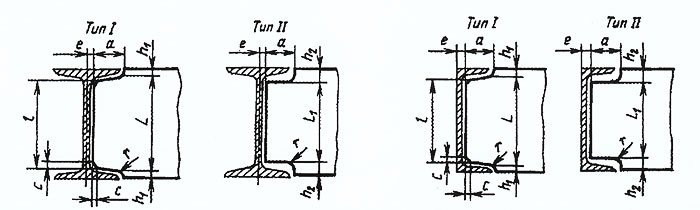

Стыки элементов из швеллеров по ГОСТ 8240-89.

Конструктивное решение.

Конструкция стыка, размеры стыковых накладок и сварных швов в зависимости от стали швеллеров и накладок, типа электродов и марки сварочной проволоки должны соответствовать указанным на данном чертеже и в табл.

Таблица 1. Сталь элементов и накладок марки С245. Тип электродов Э42, Э42А. Марка сварочной проволоки Св-08А

РД 24.031.17-88

Методические указания. Выбор типов и методика расчетов сварных стыков двутавров и швеллеров стальных конструкций паровых стационарных котлов

Купить РД 24.031.17-88 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Указания распространяются на сварные стыки двутавров и швеллеров стальных конструкций паровых стационарных котлов и устанавливают требования к выбору типов сварных швов и методику их расчета.

Оглавление

1. Общие положения

2. Методика расчёта стыков с зазором на равнопрочных накладках

3. Методика расчёта стыков без зазора с усилением полок накладками

| Дата введения | 01.01.1991 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Актуализация | 01.01.2021 |

Этот документ находится в:

- Раздел Экология

- Раздел 27 ЭНЕРГЕТИКА И ТЕПЛОТЕХНИКА

- Раздел 27.060 Горелки. Котлы

- Раздел 27.060.30 Котлы и теплообменники

- Раздел 27.060 Горелки. Котлы

- Раздел 27 ЭНЕРГЕТИКА И ТЕПЛОТЕХНИКА

- Раздел Строительство

- Раздел Нормативные документы

- Раздел Отраслевые и ведомственные нормативно-методические документы

- Раздел Проектирование и строительство объектов энергетического комплекса

- Раздел Отраслевые и ведомственные нормативно-методические документы

- Раздел Нормативные документы

Организации:

| 27.12.1988 | Утвержден | Министерство тяжелого, энергетического и транспортного машиностроения СССР | ВА-002-1/14209 |

|---|---|---|---|

| Разработан | НПО ЦКТИ им. И.И. Ползунова |

- СНиП II-23-81*Стальные конструкции

- ГОСТ 5264-80Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 14771-76Дуговая сварка в защитном газе. Соединения сварные. Основные типы. Конструктивные элементы и размеры

- ОСТ 108.030.30-79Котлы стационарные. Стальные конструкции

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

- Сканы страниц документа

- Текст документа

ВЫБОР И РАСЧЕТ ЭЛЕМЕНТОВ СТАЛЬНЫХ КОНСТРУКЦИЙ ПАРОВЫХ СТАЦИОНАРНЫХ КОТЛОВ

РД 24.031.16—88 — РД 24.031.21—88

МИНИСТЕРСТВО ТЯЖЕЛОГО, ЭНЕРГЕТИЧЕСКОГО И ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ СССР

УДК 621.184—2.001.24 Группа Е21

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

И МЕТОДИКА РАСЧЕТОВ

ДВУТАВРОВ И ШВЕЛЛЕРОВ СТАЛЬНЫХ КОНСТРУКЦИЙ ПАРОВЫХ СТАЦИОНАРНЫХ

Дата введения 01.01.91

Настоящие методические указания распространяются на сварные стыки двутавров и швеллеров стальных конструкций паровых стационарных котлов и устанавливают требования к выбору типов сварных швов и методику их расчета.

Методические указания рекомендуются для применения предприятиями Минтяжмаша СССР, занимающимися проектированием и изготовлением стальных конструкций паровых стационарных котлов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Типы заводских и монтажных стыков элементов металлоконструкций разработаны с учетом прокатных и составных профилей, предусмотренных РД 24.030.142—88, РД 24.031.19—88 и РД 24.031.21—88.

1.2. Типы стыковых соединений приведены на черт. 1—8.

Стыковые соединения с зазором на равнопрочных накладках

(см. черт. 1—6) применяются преимущественно для монтажных соединений, а без зазора с усиливающими накладками — преимущественно для заводских соединений.

1.3. Допускается применение других типов стыковых соединений в случае конструктивной необходимости или экономической целесообразности.

1.4. Размеры деталей в стыковых соединениях (накладки, планки) и катеты сварных швов определяются расчетом. Расчет производится по равнопрочности с учетом требований СНиП 11-23-81.

1.5. Швы сварных соединений необходимо выполнять по ГОСТ 5264-80 и ГОСТ 14771-76. Контроль качества сварных швов должен производиться по ОСТ 108.030.30—79.

РД 24.031.17—88 С. 10

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ УКАЗАНИЕМ Министерства тяжелого, энергетического и транспортного машиностроения СССР от 27.12.88 № ВА-002-1/14209

Л. С. Маркман (руководитель темы); А. П. Ващенко; В. А. Дьякова; Е. М. Терских; Г. Я. Соболева

3. ВЗАМЕН ОСТ 108.250.21—78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение документа, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

Выбор типов и методика расчетов сварных стыков двутавров и швеллеров стальных конструкций паровых стационарных котлов

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ВЫБОР ТИПОВ И МЕТОДИКА РАСЧЕТОВ СВАРНЫХ СТЫКОВ ДВУТАВРОВ И ШВЕЛЛЕРОВ СТАЛЬНЫХ КОНСТРУКЦИЙ ПАРОВЫХ СТАЦИОНАРНЫХ КОТЛОВ

Дата введения

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Указанием Министерства тяжелого, энергетического и транспортного машиностроения СССР от 27.12.88 № ВА-002-1/14209

2. ИСПОЛНИТЕЛИ (руководитель темы); ; ; ;

3. ВЗАМЕН ОСТ 108.250.21-78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение документа, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

Настоящие методические указания распространяются на сварные стыки двутавров и швеллеров стальных конструкций паровых стационарных котлов и устанавливают требования к выбору типов сварных швов и методику их расчета.

Методические указания рекомендуются для применения предприятиями Минтяжмаша СССР, занимающимися проектированием и изготовлением стальных конструкций паровых стационарных котлов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Типы заводских и монтажных стыков элементов металлоконструкций разработаны с учетом прокатных и составных профилей, предусмотренных РД 24.030.142-88, РД 24.031.19-88 и РД 24.031.21-88.

1.2. Типы стыковых соединений приведены на черт.1-8.

Стыковые соединения с зазором на равнопрочных накладках (см. черт.1-6) применяются преимущественно для монтажных соединений, а без зазора с усиливающими накладками — преимущественно для заводских соединений.

** a = 30 для швеллеров 5П-16П; a = 50 для швеллеров 18П-30П

** a = 30 для швеллеров 5П-16П; a = 50 для швеллеров 18П-30П

1.3. Допускается применение других типов стыковых соединений в случае конструктивной необходимости или экономической целесообразности.

1.4. Размеры деталей в стыковых соединениях (накладки, планки) и катеты сварных швов определяются расчетом. Расчет производится по равнопрочности с учетом требований СНиП II-23-81.

1.5. Швы сварных соединений необходимо выполнять по ГОСТ 5264-80 и ГОСТ . Контроль качества сварных швов должен производиться по ОСТ 108.030.30-79.

В местах установки накладок усиления сварных швов должны быть зачищены заподлицо с основной поверхностью металла.

2. МЕТОДИКА РАСЧЕТА СТЫКОВ С ЗАЗОРОМ НА РАВНОПРОЧНЫХ НАКЛАДКАХ

2.1. Накладки на полках

2.1.1. Накладки на полках подбираются по несущей способности полок и из условия равнопрочности стыка при изгибе в двух плоскостях основному сечению элемента.

2.1.2. Ширина накладки, как правило, принимается конструктивно.

Толщина накладки определяется из условия

,

,

где tf, bf — толщина и ширина полки соответственно.

Проверка равнопрочности стыка основному сечению элемента производится по формулам:

;

;

,

,

где  ,

,  ,

,  ,

,  — соответственно моменты сопротивления и моменты инерции накладок и сечения элемента относительно главных осей сечения x и y.

— соответственно моменты сопротивления и моменты инерции накладок и сечения элемента относительно главных осей сечения x и y.

2.1.3. Длина накладки ls (в см) вычисляется по формуле

,

,

где  — длина сварного шва вдоль одной стороны накладки, см;

— длина сварного шва вдоль одной стороны накладки, см;

5 — зона без швов вдоль накладки, см.

Длина сварного шва определяется по формуле

,

,

где lw — расчетная длина сварного шва, см;

1 — величина непровара, см.

Расчетная длина сварного шва определяется из условия равенства несущей способности полки и сварного шва, крепящего накладку:

,

,

где Ry — расчетное сопротивление материала элемента по пределу текучести;

Kf — величина катета шва;

Rwf — расчетное сопротивление угловых швов срезу (условному) по металлу шва.

2.2. Накладки по стенке

2.2.1. Размеры накладок по стенке выбираются, как правило, из конструктивных соображений:

ширина накладки  принимается равной 150-200 мм;

принимается равной 150-200 мм;

толщина одной накладки  принимается примерно равной толщине стенки;

принимается примерно равной толщине стенки;

наибольшая высота накладки hн определяется по формуле

hн = hеf — 1,

где hеf — расчетная высота балки.

2.2.2. Необходимое количество и высота накладок определяются расчетной длиной сварного шва lw, крепящего накладки к стенке:

,

,

где Rs — расчетное сопротивление материала элемента сдвигу.

3. МЕТОДИКА РАСЧЕТА СТЫКОВ БЕЗ ЗАЗОРА С УСИЛЕНИЕМ ПОЛОК НАКЛАДКАМИ

3.1. Расчет выполняется из условия равнопрочности сечения стыка и основного сечения элемента. Стыки могут располагаться как в зоне максимального момента, так и в зоне максимальной поперечной силы. Предпочтительнее их расположение в зоне наименьших усилий.

Примечание. При наличии в основном сечении элемента изгибающего момента в двух плоскостях условие равнопрочности стыка и основного сечения также следует рассматривать в двух плоскостях.

3.2. При изгибе условие равнопрочности сечения стыка основному сечению элемента выражается равенством

Mс = Mп + Mн,

где Mс — максимальный момент, воспринимаемый сечением;

Mп — момент, воспринимаемый швом, сваренным встык;

Mн — момент, воспринимаемый накладками на полках.

3.2.1. При изгибе в плоскости наибольшей жесткости сечения моменты определяются по формулам:

Mс = Wx Ry gc;

Mп = Wпx Rwy gc;

Mн = Wнx Ry gc,

где Wx, Wпx, Wнx —

моменты сопротивления относительно оси x сечений элемента, полки элемента и сечения накладок соответственно;

Ry, Rwy —

расчетное сопротивление растяжению, сжатию, изгибу по пределу текучести стали и стыковых сварных соединений соответственно.

Приняв ширину полки накладки больше или меньше ширины полки элемента (см. черт.7 и 8), из условия равнопрочности (см. п.3.2) толщина накладки определяется по формуле

,

,

где h — высота профиля элемента;

Wпx — рассчитывается по формуле

.

.

3.2.2. Стыковой сварной шов по стенке элемента должен быть проверен на действие расчетной поперечной силы Q по формуле

,

,

где tw — толщина стенки;

Rws — расчетное сопротивление стыковых сварных соединений сдвигу.

Портал о стройке

| № профиля | a ± 1 | c | r | Тип I | Тип II | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| L -1 | h1 +0,5 | l -1 | c | L1 ± 2 | h2 ± 1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Размеры профиля деталей, примыкающих к двутавровым балкам | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | 25 | 4 | 1,5 | 87 | 6,5 | 82 | 4 | 70 | 15 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 12 | 30 | 4 | 1,5 | 107 | 6,5 | 101 | 4 | 88 | 16 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 14 | 34 | 4 | 1,5 | 127 | 6,5 | 120 | 4 | 106 | 17 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16 | 38 | 4 | 2 | 147 | 6,5 | 139 | 5 | 125 | 17,5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | 43 | 4 | 2 | 167 | 6,5 | 158 | 5 | 142 | 19 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | 47 | 4,5 | 2 | 186 | 7 | 176 | 6 | 160 | 20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 22 | 52 | 4,5 | 2 | 206 | 7 | 195 | 6 | 178 | 21 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 24 | 55 | 4,5 | 2 | 225 | 7,5 | 213 | 6 | 196 | 22 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 27 | 60 | 5 | 2,5 | 255 | 7,5 | 242 | 6 | 224 | 23 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 64 | 5,5 | 2,5 | 285 | 7,5 | 271 | 7 | 250 | 25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 33 | 66 | 5,5 | 2,5 | 312 | 9,0 | 298 | 7 | 276 | 27 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 36 | 68 | 6,0 | 3,0 | 340 | 10,0 | 326 | 8 | 302 | 29 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40 | 73 | 6,0 | 3,0 | 380 | 10,0 | 364 | 8 | 338 | 31 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 45 | 75 | 6,5 | 3,5 | 427 | 11,5 | 411 | 10 | 384 | 33 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 50 | 80 | 7,0 | 3,5 | 476 | 12 | 459 | 12 | 430 | 35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Размеры профиля деталей, примыкающих к швеллерам | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 | 28 | 6 | 1,5 | 38 | 6,0 | 38 | 4 | 22 | 14 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 6,5 | 32 | 6 | 1,5 | 52 | 6,5 | 47 | 4 | 37 | 14 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 | 36 | 6 | 1,5 | 68 | 6,0 | 60 | 4 | 50 | 15 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | 42 | 6 | 1,5 | 87 | 6,5 | 80 | 4 | 68 | 16 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 12 | 47 | 7 | 1,5 | 107 | 6,5 | 99 | 4 | 86 | 17 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 14 | 53 | 7 | 1,5 | 127 | 6,5 | 118 | 5 | 104 | 18 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 16 | 59 | 7 | 2,0 | 147 | 6,5 | 136 | 5 | 122 | 19 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | 65 | 7 | 2,0 | 167 | 6,5 | 155 | 6 | 140 | 20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | 72 | 7 | 2,0 | 186 | 7,0 | 173 | 6 | 158 | 21 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 22 | 78 | 7 | 2,0 | 206 | 7,0 | 192 | 7 | 174 | 23 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 24 | 85 | 8 | 2,0 | 226 | 7,0 | 210 | 7 | 192 | 24 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 27 | 90 | 8 | 2,5 | 255 | 7,5 | 239 | 8 | 220 | 25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 94 | 9 | 2,5 | 285 | 7,5 | 268 | 8 | 248 | 27 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 33 | 100 | 9 | 2,5 | 314 | 8,0 | 295 | 9 | 272 | 29 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 36 | 104 | 10 | 3,0 | 342 | 9,0 | 323 | 10 | 300 | 30 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40 | 109 | 10 | 3,0 | 380 | 10,0 | 360 | 10 | 334 | 33 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Допускается стыкование примыкающих деталей, высота которых отлична от высоты уголка, швеллера, двутавра.

Профиль типа I применяют в тех случаях, когда по расчету соединения на прочность требуется приварка примыкающих деталей к полкам двутавра или швеллера.

Допускается принимать r = 0.

Поверхность примыкающих деталей по контуру обработки должна быть без заусенцев с высотой неровностей не более 0,5 мм.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы