Ржавеет ли оцинкованная сталь?

Ржавеет ли оцинкованная сталь?

Оцинковка ржавеет, но с этим можно бороться!

Оцинковка железа методом горячего или холодного цинкования считается панацеей от ржавчины минимум на 10…15 лет. Практически это происходит не всегда. С подобной проблемой сталкиваются, в частности, автомобилисты и эксплуатационники конструкций, работающих в условиях влажных, химически агрессивных сред. Почему оцинковка ржавеет?

Некоторые причины недостаточной долговечности оцинкованных покрытий

Если исключить из рассмотрения некачественность проведения самого процесса (чаще всего коррозия оцинковки характерна лишь тогда, когда гальванопокрытие производится не в специализированных условиях), то наличие ржавой оцинковки определяется несколькими факторами.

Среда соприкосновения

Неблагоприятное воздействие на сталь, оцинкованную горячим способом, производит, в частности, почва, куда помещена конструкция. Поскольку в природе реально встречается более 200 различных типов почв, эффективность горячего цинкования в почве различна, и её трудно предсказать.

Что разъедает оцинковку в почве? Основными факторами, определяющими коррозионную активность грунта, являются его влажность, уровень pH и наличие хлоридов. Необходимо учитывать также и дополнительные характеристики:

- Степень аэрации почвы;

- Диапазон суточных колебаний температуры;

- Удельное электрическое сопротивление;

- Текстуру на размер частиц грунта.

Практически установлено, что защита оцинковки от коррозии эффективнее на коричневых песчаных почвах и не так хорошо действует на серых, глинистых. Это связано с тем, что грунт с более крупными частицами быстрее отводит влагу от поверхности. Поэтому оцинкованная деталь подвергается меньшему воздействию влаги, провоцирующей развитие электрохимической коррозии.

Первым шагом к оценке характеристик долговечности оцинкованной стали в почве является классификация грунта в районе применения конструкций из оцинкованного железа. Скорость коррозии стали в почве может составлять от менее 0,2 мкм в год в благоприятных условиях, до 20 мкм в год или более в очень агрессивных грунтах. Таким образом, сильнокоррозионные грунты будут диктовать необходимость надежной системы защиты от коррозии, такой как более продолжительное горячее цинкование, для обеспечения долговременной защиты.

Поскольку почва изменяется даже на небольшой территории, и коррозийность грунта может сильно различаться, неправильная классификация почвы часто приводит к неудовлетворительным результатам.

Ударные воздействия

После прокатки прочность сцепления оцинкованного слоя с основным металлом проверяется по ГОСТ Р 52246-2004. Гальваническую защиту разрешается выполнять двумя способами – горячим цинкованием или нанесением железо-цинкового покрытия. При этом толщина оцинковки определяется классом покрытия. Их четыре:

- Оцинковка посудохозяйственных изделий (толщина покрытия – не менее 70 мкм);

- Повышенное качество (толщина покрытия 40…60 мкм);

- Покрытие 1 класса (толщина покрытия 18…40 мкм);

- Покрытие 2 класса (толщина покрытия от 10 мкм).

Непосредственно прочность цинкового покрытия оценивается результатами технологических испытаний на изгиб, регламентируемых нормами ГОСТ 14019-2003. При этом нормируется только изменение формы тестируемых образцов, но не скорость приложения деформирующего усилия. Между тем известно, что ударный характер взаимодействия снижает прочность сцепления поверхностных покрытий на 30…35%. Таким образом, если деталь периодически подвергается механическим ударам твёрдых частиц (для автомобиля это, например, мелкий камень или гравий), то оцинкованное железо ржавеет из-за появления трещин и царапин в местах контакта.

Может ли оцинковка ржаветь сама по себе?

Может, и основным провокатором процесса является влага. Любая оцинковка в воде ведёт себя совершенно не так, как нам бы хотелось.

Как известно, металл, который лишь периодически соприкасается с водой (практически всегда имеющей достаточно высокий кислотный потенциал), фактически представляет собой макробатарейку, электроды которой имеют определённую разность потенциалов. Если цинка в слое достаточно, то срабатывает так называемая протекторная защита, в результате которой коррозии подвергается цинк, а не железо. Но, если поверхностный слой повреждён, то оцинкованное железо ржавеет, особенно, если после начала процесса поверхность оцинковки – влажная.

При контакте металла с водой, содержащей растворённые соли, коррозия усиливается. Образующийся оксид железа отслаивается от поверхности металла, и подвергается воздействию свежих молекул железа, которые продолжают процесс ржавления. В конечном итоге появляются большие окисленные участки, которые вызывают разрушение всей металлической структуры детали.

Белая коррозия и как с ней бороться

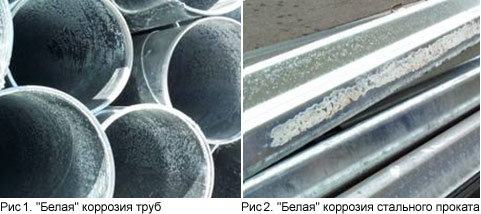

Процесс коррозии оцинкованного железа завершается образованием на оцинковке белой ржавчины. Она представляет собой мелоподобное вещество белого цвета, которое образует цинк, подвергающийся воздействию водорода (из воды) и кислорода (из воздуха). В результате такой реакции взаимодействия получается гидроксид цинка.

Белая ржавчина на оцинковке характерна для нового материала. Это связано с тем, что такое покрытие еще не имело возможности образовывать стабильные оксиды, поэтому водород и кислород связываются с чистым цинком. Белая ржавчина часто появляется на оцинкованном листе при его хранении, так как конденсат может попасть в зазор между отдельными листами.

В большинстве случаев белая коррозия делает защитное покрытие бесполезным. В отличие от стабильных оксидов цинка, гидроксиды цинка плохо прилипают к другим материалам. Белая ржавчина также непривлекательна с визуальной точки зрения.

Есть несколько способов предотвратить белую ржавчину:

- Устранить воздействие воды.

- Устранить образование конденсата, позволяя цинку образовывать стабильные оксиды.

- Использовать пассивирующие химикаты или масла.

В первом случае необходимо улучшить круговой обдув изделия воздухом. Также эффективны разумное повышение температуры покрытия или снижение уровня относительной влажности.

Разъедает оцинковку также длительное пребывания конструкции в тёплой среде, поскольку при этом интенсифицируется образование конденсата и соответственно гидроксида цинка. Еще один метод предотвращения образования белой ржавчины заключается в том, чтобы на поверхности цинка образовывать стабильные оксиды. Они будут препятствовать образованию белой ржавчины. Для этого дают покрытию некоторое время пребывать в среде с малой влажностью. Увеличение диоксида углерода, контактирующего с покрытием, также ускорит образование стабильных оксидов цинка.

Удаление ржавчины с оцинковки

Процедуру начинают с очистки уже замеченных участков коррозии. Эффективным способом является последующее поверхностное покрытие оцинковки пассивирующим химическим веществом или маслом. В первом случае предотвращается окисление (хотя и на короткое время), а во втором между цинком и водой создаётся защитный барьер, который препятствует формированию слоя гидроксида цинка. Большинство применяемых масел, однако, через короткий промежуток времени испаряются, поэтому требуется периодическое возобновление такого защитного покрытия.

Ранее для предотвращения коррозии оцинкованного железа использовали составы на основе соединений шестивалентного хрома, но сейчас такие вещества признаны токсичными и применяются крайне редко.

Чем обработать оцинковку от ржавчины?

Используются специальные преобразователи ржавчины. Для того, чтобы удалить ржавчину с оцинковки, вначале очищают поверхность, затем тщательно высушивают её, а потом, строго следуя инструкции производителя, наносят защитное средство. Комбинирование нескольких составов нежелательно, поскольку они потребуют и различной технологии нанесения, в результате которой возможно убрать ржавчину с оцинковки.

Чем красить оцинкованный металл на улице

Существует мнение, что оцинкованную поверхность изделий не нужно защищать дополнительно никакими средствами. Но на самом деле по истечению времени изделия, на которых проведено цинкование, неизбежно нужно красить. А оцинкованные листы, использующиеся для покрытия крыши, тем более должен быть покрашен защитным красками для оцинковки, ведь крыша подвержена постоянному атмосферному влиянию. Чем покрасить оцинковку рассказывается в статье.

Оцинкованное железо — что из себя представляет

Оцинкованное железо считается универсальным, представляет собой листы из кровельной стали, имеющие разные формы и толщину. После появление более инновационных материалов временно потеряло свою популярность, но индивидуальное строительство вернуло его на рынок, по причине надежности и приемлемой ценовой политики.

Цинкование осуществляется, чтобы защитить металл от появления ржавчины и коррозии. Оцинкованными листами покрывают кровлю, ставят забор из профнастила, цинк применяют для труб и т.д. Можно выделить достоинствами, что оцинковка является особо стойкой к негативным погодным условиям, с ней просто работать, в окрашенном состоянии имеет приятный внешний вид.

Как отличить нержавейку от оцинковки

Нержавеющая сталь от оцинкованного железа, прежде всего, отличается временным промежутком, то есть тем, на сколько долго материал может противостоять образованию коррозии. Нержавеющая сталь намного дороже оцинковки, но нечестные продавцы могут продать под видом нержавейки оцинковку. Чтобы не столкнуться с таким обманом, необходимо знать ряд способов для отличия этих двух материалов.

Самый верный метод провести спектральный анализ. Но его не всегда удобно проводить, и придется ждать, пока будут готовы результаты. Поэтому есть не такие точные, но более легкие методы. Первый вариант оценить изделия внешне, на оцинковке есть пятна, которые имеют название «узор кристаллизации». Нержавейка имеет большую матовость, чем оцинкованная поверхность, конечно если не была проведена зеркальная обработка.

Если же нержавейка была подвержена обработке по стандарту ВА, отличить ее по внешним факторам от оцинковки будет почти невозможно. Если у листа большая толщина, то можно посмотреть на линию среза, чтобы понять, однороден ли он.

Можно взять с собой магнит, ведь нержавеющий материал не магнититься, а оцинкованный материал наоборот магнититься. Можно также использовать соляную кислоту. Дело в том, что при контакте кислоты с оцинковкой произойдет химический процесс: появятся пузыри, и слой цинка начнет растворяться. Ну и можно покупать оцинковку у честного продавца, который не подведет.

Чем обусловлена необходимость окрашивания

Слой цинка служит защитным элементов стали от негативного влияния окружающей среды, он надежно защищает поверхность. Но спустя определенный промежуток времени он потеряет свои положительные свойства, и на стали появится «белая ржавчина», которая начнет процесс разрушения. Поэтому нужно применять краску по оцинкованному металлу для наружных работ, такое покрытие убережет изделия, и увеличит период эксплуатации изделия.

Кроме этого краска по оцинковке сделает окрашенное изделие более красивым. Краска для оцинкованного металла потребует вложения денег, но это более экономный вариант по сравнению с заменой испорченного изделия.

Практика показала, что красить лучше оцинкованную продукцию спустя год после начала эксплуатации, цинк начнет слезать, и поверхность станет шершавой, что сделает поверхность более готовой для сцепления с красящим составом. Если требуется провести окраску раньше, используют абразивные средства.

Чем красить оцинковку на улице, чтобы не облезла краска

Важно выбрать правильно, чем красить оцинковку, чтобы получить лучшие защитный барьер, и продлить время эксплуатации кровли. Для этого нельзя выбирать масляные краски потому, что при контакте с цинком будет происходить окисление, в итоге они не будут долго держаться на поверхности.

Виды средств для покраски оцинкованных изделий, которые подходят лучше всего:

-

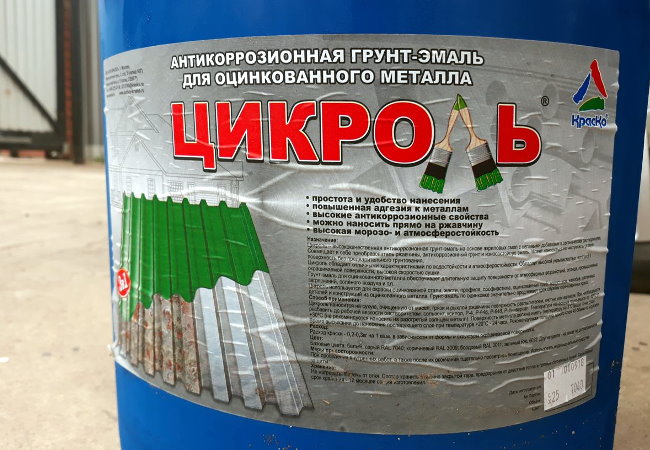

Цикроль. Это акриловые красящее вещество с матовым эффектом, которые стоят из полимеров в органических растворителях. Высокая укрывистость, стойкость к уф-лучам, сцепляемость. Не нужно заранее проводить этап нанесения грунтовки по оцинковке.

Выбирая краску по цинку важно, чтобы она была нейтрально по химическому составу к цинку. Иначе это может привести к повреждению самих листов. Грунт по оцинковке и сам красящий состав лучше брать одной марки, чтобы они точно оказались совместимы, и результат тогда будет намного лучше.

Каким требованиям должны отвечать окрасочные составы

Чтобы выбрать наиболее подходящую краску для внешней покраски оцинкованных предметов нужно понимать, какими свойствами они должны обладать. Далее будет приведен целый ряд требований, на которые следует ориентироваться, чтобы получить надежное покрытие:

- Получение барьерного покрытия от вредного воздействия окружающей среды, что сделает изделие более долговечным;

- Эластичность и хороший показатель сцепления с поверхностью;

- Отличная способность выдерживать ультрафиолет, чтобы цвет не терял яркость долгое время;

- Гидрофобные свойства, чтобы выдерживать попадание воды и снега;

- Морозостойкость и резким перепадам температурных показателей;

- Быстрая сушка;

- Легкое нанесение;

- Безопасность для природы и здоровья человека;

- Декоративность.

Выбор краски для качественного окрашивания оцинковки

Производят специальные красящие вещества, которые хорошо подходят именно для оцинкованного материала. Между собой смеси различаются набором разных элементов, которые наделяют их и разными свойствами.

Акриловые

Акриловые краски для оцинковки хорошо подходят, и обладают качественными защитными показателями. В состав включают органический растворитель, также есть составы водно-дисперсионные, кроме того добавляют компоненты против образования коррозии на металлических предметах. Обычно покрытие бывает матовым.

К плюсам данных средств можно отнести:

- Долгий срок годности;

- Стойкость к перепадам температурных показателей и уф-излучению, что важно при покраске изделий, находящихся на улице;

- Обладает водозащитными качествами;

- Приемлемая цена;

- Хорошие показатели сцепления с поверхностью.

Алкидные

Алкидные средства также имеют хорошие эксплуатационные характеристики. Они покрывают изделия глянцевым цветом. В них есть компоненты, которые оберегают поверхности от образования ржавых участков.

Алкидные краски часто применяют в регионах расположенных рядом с морем.

Виниловые эмали

Виниловые красящие средства становятся все более востребованными, по причине наличия отличных эксплуатационных свойств. Они по некоторым показателям выигрывают у других составов, один из этих показателей – особая стойкость к разным атмосферным воздействиям.

Кроме того хорошо себя проявляют в условиях резкой смены температур. Но стоит отметить и минус этих эмалей – высокая стоимость.

Также в продаже есть резиновые растворы, которые подходят и для оцинкованных материалов, они стойко переносят водное воздействие и другим проявлениям погодных условий, экологичны.

При выборе также смотрят на марку средства. Можно найти большое разнообразие красок в Леруа Мерлен, сеть которых представлена в разных городах: Москве, Санкт-Петербурге, Екатеринбурге, Казани и других.

Можно выделить краски компании «Тиккурила», предназначенным составом для оцинковки можно тиккурить лишь при показателях температуры выше +20 градусов, но при этом недостатки оно отличается хорошими предохраняющими свойствами.

Также подходящими красками являются Промоцинк, «Hammerite», «Полистил».

Технология окрашивания оцинкованного металла

Сам процесс проведения покрасочных работ включает несколько этапов, чтобы получить отличный результат, следует уделить время на изучение способов покраски. И действовать точно по рекомендациям.

Первый этап – подготовка поверхности, который также включает подготовка материала для лучшего сцепления с красящим средством. Чтобы краска проявила сцепляемость с оцинковкой, на поверхности должны быть маленькие «шероховатости». Если поверхность ровная и таких «шероховатостей» почти не наблюдается, их получают с помощью абразивных средств.

Даже если материал простоял год на улице, и уже покрылся необходимым облезлым покрытием, предварительно стоит обезжирить и избавиться от загрязнений.

Уже окрашенное ранее изделие очищают от предыдущего слоя. Для проведения очистки можно применить растворитель, а счищать краску поможет металлическая щетка.

Действуют внимательно, стараясь не зацепить заодно сам цинковый слой.

Дальше проводят очищение от загрязнений. Краску сначала тщательно перемешивают и переливают в удобную емкость. Допускается работа с любым инструментом, подходящим для покраски. Для покраски небольших деталей можно купить специальные краски в баллончиках.

Перед нанесением 2-го слоя, дожидаются пока первый полностью просушиться. Лучше окрашивать изделия двумя слоями. Нанесение трех слоев даст лучший барьерный эффект, и цвет будет яркий и красивый.

Прежде, чем покрасить оцинкованное железо стоит позаботиться и о безопасности. При условии проведения внутренних работ обеспечивают в помещении хорошую вентиляцию. Если красить придется большую площадь, то одевают респиратор и защитную одежду, перчатки.

Нельзя допускать контакта красящих составов с воспламеняющимися предметами, домашними и любыми другими обогревателями. Нельзя курить рядом с местом покраски.

Оцинкованное железо станет еще более прочным, если позаботиться о дополнительной защите его краской. Проведение покраски своими руками несложный процесс, только важно не забывать о мерах безопасности. Также важно отнестись со вниманием к выбору самого красящего вещества, этот этап наиболее важный при работе с покраской оцинкованного железа. Для того чтобы результат покрасочных работ получился красивым, надежным и долговечным.

Видео: Как покрасить оцинкованную деталь

Ржавеет ли оцинкованная сталь?

- О заводе

- Каталог

- Установки компенсации реактивной мощности

- Регулируемые конденсаторные установки КРМ (АУКРМ) — 0,4 кВ

- Нерегулируемые конденсаторные установки КРМ (УКРМ ) — 0,4 кВ

- Тиристорные конденсаторные установки КРМТ (АУКРМТ) — 0,4 кВ

- Комплектующие для конденсаторных установок

- Конденсаторы для повышения коэффициента мощности

- Серия PSPE1 (однофазные конденсаторы)

- Серия PSPE3 (трехфазные конденсаторы)

- Конденсаторы для силовой электроники

- Конденсаторы серии AFC3

- Конденсаторы серии FA2

- Конденсаторы серии FA3

- Конденсаторы серии FB3

- Конденсаторы серии FO1

- Конденсаторы серии PO1

- Конденсаторы серии SPC

- Компенсирующие конденсаторы для светотехники

- Серия K78-99 (пластиковый корпус)

- Серия К78-99 A (алюминиевый корпус)

- Серия К78-99 AP2 (взрывозащищенный)

- Конденсаторы для асинхронных двигателей

- Серия К78-98 (пластиковый корпус)

- Серия К78-98 A (алюминиевый корпус)

- Серия К78-98 АР2 (взрывозащищенный)

- Сырьё и комплектующие

- Установки компенсации реактивной мощности

- Пресс-центр

- Покупателю

- Новости

- Партнеры

- Библиотека

- Контакты

- Контакты

- Покупателю

- Пресс-центр

- О заводе

- Охрана труда

- Установки компенсации реактивной мощности

- Регулируемые конденсаторные установки КРМ (АУКРМ) — 0,4 кВ

- Нерегулируемые конденсаторные установки КРМ (УКРМ ) — 0,4 кВ

- Тиристорные конденсаторные установки КРМТ (АУКРМТ) — 0,4 кВ

- Комплектующие для конденсаторных установок

- Конденсаторы для повышения коэффициента мощности

- Серия PSPE1 (однофазные конденсаторы)

- Серия PSPE3 (трехфазные конденсаторы)

- Конденсаторы для силовой электроники

- Конденсаторы серии AFC3

- Конденсаторы серии FA2

- Конденсаторы серии FA3

- Конденсаторы серии FB3

- Конденсаторы серии FO1

- Конденсаторы серии PO1

- Конденсаторы серии SPC

- Компенсирующие конденсаторы для светотехники

- Серия K78-99 (пластиковый корпус)

- Серия К78-99 A (алюминиевый корпус)

- Серия К78-99 AP2 (взрывозащищенный)

- Конденсаторы для асинхронных двигателей

- Серия К78-98 (пластиковый корпус)

- Серия К78-98 A (алюминиевый корпус)

- Серия К78-98 АР2 (взрывозащищенный)

- Сырьё и комплектующие

Конденсаторы для силовой электроники

Конденсаторы для повышения коэффициента мощности

Установки компенсации реактивной мощности 0.4кВ

Моторные и светотехнические конденсаторы

Рассмотрены типичные причины «белой» коррозии оцинкованных стальных изделий и проката. Показана зависимость скорости коррозии цинкового покрытия в зависимости от химического состава окружающей среды и контакта оцинкованного металла с наиболее часто встречающимися при эксплуатации веществами и химическими соединениями.

Прогнозирование долговечности металлоконструкций и изделий из стали базируется не только на скорости коррозии самого металла, но и на времени коррозионного износа антикоррозионных цинковых покрытий. Рассматривая устойчивость к коррозии самого цинкового покрытия нужно учитывать, как стойкость к образованию «белого» коррозионного налета на поверхности, в большинстве случаев вызываемого реакцией почти чистого химически цинка в верхнем слое покрытия с атмосферной влагой, так и коррозию интерметаллидов в нижних слоях покрытия, которая может быть обусловлена спецификой окружающей среды (наличием паров, твердой взвеси веществ и химических соединений в воздухе, почве при подземном расположении труб или металлоконструкций, транспортируемой средой в трубах, контактом с химическими соединениями и т.д.). Причем если белая коррозия (рис. 1 и 2) в основном возникает в период после нанесения цинкового покрытия до завершения пассивации свободного цинка с образованием карбонатов (обычно 6-12 месяцев) и достаточно несложно удаляется механическим способом с последующим нанесением дополнительного слоя при помощи термонапыляющих установок, где цинковая проволока разогревается до парообразного состояния электрической дугой или специальными горелками, или ручным нанесением цинконаполенных или алюминийсодержащих красок, то коррозия интерметаллидов цинка и железа, по сути, определяет долговечность всего покрытия, а значит и стального изделия/конструкции.

Нужно отметить, что способ оцинкования (горячее в ваннах с расплавом или термодиффузионное в среде, где цинковый порошок или пыль является доминирующим по массе) влияет на стойкость к коррозии в основном только через толщину образованных при нанесении слоев интерметаллических соединений цинка и железа или цинка, железа и алюминия (в случае полиметаллических защитных покрытий).

В таблицах представлена международная классификация коррозии оцинкованной стали в зависимости от годового уменьшения толщины защитного покрытия, а также влияние веществ и химических соединений на скорость коррозионных процессов в цинковом покрытии.

| Годовое уменьшение толщины покрытия, мкм | Классификация коррозии |

| 25-100 | Тяжелая |

| >100 | Экстремальная |

| Вещество или материал | Концентрация | Фазовое состояние | Классификация коррозии |

| Уксусная кислота | 6% | Раствор | Тяжелая |

| Уксусная кислота | 0,1 г / л, в воздухе | Пары | Тяжелая |

| Ацетон | 100% | Жидкость | Очень низкая |

| Сульфат аммония (удобрение) | 100% | Твердое | Тяжелая |

| Суперфосфат (удобрение) | 100% | Твердое | Очень низкая |

| Сельскохозяйственная известь | 100% | Твердое | Очень низкая |

| Удобрения на основе нитратов | 95% (5% влажности) | Твердое в гранулах | Тяжелая |

| Мочевина | 100% | Влажное твердое | Умеренная |

| Хлорид алюминия | 25% | Раствор | Экстремальная |

| Безводный аммиак | 100% | Жидкость | Низкая |

| Хлористый аммоний | 10% | Раствор | Тяжелая |

| Сульфат аммония | 10% | Раствор | Тяжелая |

| Гипсовые штукатурки | 100% | Сухие | Умеренная |

| Гипс | 100% | Влажный | Низкая |

| Цемент | 100% | Влажный | Очень низкая |

| Глина | 100% | Твердое | Очень низкая |

| Кварцевый песок | 100% | Твердое сыпучее | Нулевая |

| Красный кирпич | 100% | Твердое | Нулевая |

| Портланд-цемент песок раствор | 100% | Твердое | Умеренная |

| Кальций хлористый (моющее средство) | 20% | Раствор | Высокая |

| Лимонная кислота | 2% | Раствор | Экстремальная |

| Карбонат натрия (моющее средство) | 2% | Раствор | Тяжелая |

| Натрий в основе моющих средств | 0,5% | Раствор | Тяжелая |

| Коммерческое мыло (без фосфатов) | 0,2-0,5% | Раствор | Экстремальная |

| Этанол | 100% | Раствор | Низкая |

| Этиленгликоль | 50% | Раствор | Умеренная |

| Формальдегид | 0,1 г / л в воздухе | Пар | Умеренная |

| Бензин | 100% | Жидкость | Низкая |

| Глицерин | 100% | Жидкость | Очень низкая |

| Хлорид магния | 1,2% | Раствор | Тяжелая |

| Метанол | 100% | Жидкость | Очень низкая |

| Метилэтилкетон | 100% | Жидкость | Очень низкая |

| Нефть | 100% | Жидкость | Тяжелая |

| Мазут | 100% | Жидкость | Очень низкая |

| Фенол | 100% | Твердое | Низкая |

| Хлористый калий | Любая концентрация | Раствор | Экстремальная |

| Калия бихромат | 15% | Раствор | Низкая |

| Фторид калия | 5% | Раствор | Очень низкая |

| Азотнокислый калий | 0,5-10% | Раствор | Умеренная |

| Карбонат натрия | 0.5% | Раствор | Тяжелая |

| Хлористый натрий | 3% | Раствор | Экстремальная |

| Едкий натр | 0.5% | Раствор | Тяжелая |

| Трихлорэтилен | 100% | Жидкость | Экстремальная |

| Кислые органические химические соединения — спирты, альдегиды, полиэтилен гликоль, сложные эфиры, эфиры, пластификаторы, гликолевые эфиры, кетоны, мономеры, акриловые, виниловые эфиры, алкиламины, нитрилы | 100% | Жидкость | Очень низкая |

Из приведенных данных видно, что в целом оцинкованные покрытия будут устойчивы и эффективны в средах при контакте с нефтепродуктами и рядом минералов. Причем если большинство органических веществ условно инертны к цинку (за исключением ряда органических кислот и веществ на их основе), то подавляющее число неорганических соединений и веществ негативны в отношении воздействия на устойчивость цинкового покрытия к коррозии. Удобрения и моющие средства агрессивны по отношению к цинку и его соединениям, а цементные растворы и гипс оказывают отрицательное влияние на стойкость к коррозии только при наличии в них влаги.

Коррозия цинка

Цинк часто используется как основное антикоррозийное средство.

В основе самого процесса оцинковки лежит создание на поверхности металла специального защитного слоя, способного отталкивать воду и не давать материалу контактировать с кислородом.

Отсутствие катализаторов окисления приводит к тому, что на стальных изделиях не появляется ржавчины.

Но может ли ржаветь сам цинк?

Да, коррозия цинка в агрессивных средах возможна. Эту особенность нужно учитывать, когда вы выбираете область использования оцинкованных изделий.

Отказ от учета рисков приведет к тому, что даже защитная обработка не сможет уберечь материал от активного разрушения.

Рассмотрим, что становится фактором риска для запуска процесса коррозии цинка, дадим рекомендации как избежать такой проблемы и значительно продлить сроки использования металлоконструкций.

Главные факторы риска

Как и в случае с другими материалами, вероятность развития коррозии цинка напрямую зависит от особенностей среды, в которой он используется.

Наиболее опасными считаются вода, кислоты и щелочи.

Ржавение под действием атмосферы тоже распространено, потому нужно быть особенно осторожным при эксплуатации стальных конструкций на открытом воздухе.

Рассмотрим все типы рисков подробнее.

Сам по себе цинк относится к материалам, покрытие которыми помогает защитить металлоконструкции при использовании на открытом воздухе.

Так в российском климате прошедший оцинковку металл будет защищен от коррозии, если будет постоянно контактировать с речной водой без сильных загрязнений, периодически попадать под дождь.

Но есть два фактора риска, провоцирующих коррозию:

- Высокие температуры. Если материал контактирует с водой, нагретой до 55 °C, риск начала ржавения становится выше. При подогреве водной среды до 70°C риск становится еще больше. Интересное наблюдение ученых – температуры более 90 – 95 °C уже не так опасны для материала, потому что при таком прогревании на металле начинает образовываться защитная пленка из продуктов коррозии и процесс купируется.

- Состав воды. Большинство видов оцинкованных деталей применяют как в речной, так и в морской воде. Во втором случае из-за особенностей состава, продукты коррозии будут появляться интенсивнее. Многое зависит от толщины покрытия. Она должна составлять 0,13 мм. Сроки использования материала при контакте с морской водой — не более пяти лет. Это показывает, что оцинковка отлично подходит для агрессивных сред.

В остальных случаях коррозии цинка в воде можно не опасаться. Если она и начинается, то идет медленно.

При использовании в морской воде, а также в нейтральных растворах, где процесс проходит с кислородной деполяризацией, его можно замедлить с применением специальных веществ – ингибиторов коррозии цинка.

Контакт с атмосферой

Использование на открытом воздухе вредит любому материалу и цинк не становится исключением.

Но его преимущество в том, что в районах с нормальной экологией и на большей территории России не наблюдается протекания процесса разрушения.

Это достигается за счет появления защитной оксидной пленки.

Сложнее дела обстоят в случае с морской атмосферой. Здесь риск коррозии из-за особого состава воздуха становится значительно выше.

Но даже небольшая толщина цинковой пленки, до 0,03 мм позволяет обеспечить защиту на срок не менее восьми лет.

Самый большой риск связан с районами с плохой экологией. Здесь в воздухе рассеяно множество вредных примесей, появляется риск запуска электрохимической коррозии цинка. Рядом с крупными предприятиями металлоконструкции быстрее выходят из строя.

Опаснее всего районы, в которых в атмосфере рассеяно много таких элементов, как SO2, SO3, HCl. Даже нанесенный цинковый слой в подобных условиях продержится всего 3-4 года.

Кислоты

Кислотная среда представляет большую опасность для всех видов металлов. Вопрос о том, запустится ли процесс коррозии цинка решается в зависимости от нескольких факторов:

- Тип кислоты.

- Концентрация кислоты в растворе.

- Уровень чистоты нанесенного на поверхность цинка.

- Температура среды.

Чем более чистый цинк был использован при обработке, тем меньше вероятности появления коррозии, даже если среда сильно прогрета. Опасны примеси, добавленные к цинку, особенно сульфат меди (CuSO4).

Тип кислоты сильно влияет на скорость и другие особенности процесса коррозии.

Рассмотрим две наиболее распространенные кислоты:

- Соляная. Процесс протекает по химической формуле Zn + 2HCl → ZnCl2 + H2↑. Он характеризуется высокой интенсивностью. Активно выделяется водород, появляется хлорид цинка. При сильных концентрациях в растворе, защитное покрытие разрушается и начинается ржавение основного материала под ним.

- Серная. Записывается формулой Zn + H2SO4(разб.) → ZnSO4 + H2↑. Также протекает с образованием водорода. При этом для реакции также характерно появление сульфата цинка.

Щелочь

Щелочная среда не менее опасна для материалов, чем кислотная. Многое зависит от состава среды и самого типа вещества. Наиболее интенсивно протекает процесс в растворах аммиака.

Дополнительным фактором риска становится контакт с положительно заряженными металлами. При этом интенсивность коррозии в щелочах может стать намного выше.

Что влияет на коррозийную стойкость цинка

Выше уже затрагивался вопрос о том, что состав цинка сильно влияет на его защищенность от коррозии. Так наиболее чистые виды вещества помогают металлу оставаться неповрежденным при контакте со средами повышенной кислотности.

На рынке есть много марок цинка и количество посторонних включений в нем отличается в диапазоне от 0,003 до 2,5%. Кроме основного вещества, в составе также может быть медь, свинец, кадмий и даже мышьяк.

Проблемы могут возникать и в случае отказа от учета особенностей типа примеси, непонимания того, выступает она в качестве катода или анода.

Простой пример – нейтральная атмосферная среда. Чтобы увеличить защиту от коррозии при применении в таких условиях, традиционно используется катодный элемент.

В качестве него выступает металл с более высоким показателем положительного заряда, чем у самого цинка. При правильном расчете концентрации примеси, скорость атмосферной коррозии становится значительно меньше.

Но есть и обратная ситуация.

Когда оцинкованное изделие помещается в агрессивную среду с большим количеством активирующих ионов, а также при контакте с щелочами, легирующие металлы только ускоряют протекание процесса. Специалисты наблюдают растворение и анодных добавок.

Примеси могут ускорить течение коррозии в полтора-два раза. Но такой же эффект может наблюдаться и при нанесении слишком чистого материала без правильно подобранных легирующих компонентов.

Это позволяет сделать вывод, что гнаться только за чистотой не стоит, нужно правильно выбирать добавки в зависимости от типа среды и следить за тем, чтобы общее их содержание оставалось ниже 1%.

Методы увеличения стойкости цинкового покрытия

Из описанного выше может сложиться впечатление, что цинк не такое надежное средство для защиты металлов.

Это не так. Важно правильно выбирать состав материала для нанесения покрытия и грамотно подходить к самому процессу оцинковки.

Чтобы покрытие стало более качественным, его нужно правильно пассивировать. Значительно влияет на коррозийную стойкость использование следующих видов пассиваторов:

- ангидрид (СгО3);

- бихроматы (Сr2О 2- 7);

- фосфаты (PO 3- 4).

Элементы дают значительный прирост уровня защищенности при контакте с агрессивными средами. Но при использовании такого метода важна правильная обработка поверхности. На предприятии выполняется также обезжиривание, промывка и травление заготовок.

Сильно увеличивает коррозийную стойкость и использование внешнего полимерного покрытия.

Оно работает также как и цинковое – не допускает контакта материала с агрессивными средами, стимулирующими возникновение процесса окисления. В качестве альтернативы можно использовать и ряд других распространенных способов.

При выборе вида цинкования, важно понимать, где вы будете использовать изделие, какие риски представляет среда, какая специфика протекания катодно-анодного процесса.

Стоит понимать степень загрязненности, химический состав окружения, максимальные и минимальные температуры, другие потенциальные факторы, стимулирующие коррозию.

Наша компания поможет защититься от коррозии

Выполняем оцинковку на собственных производственных мощностях. Все работы проводятся в точном соответствии с ГОСТ 9.307-89. Метод обработки – горячее цинкование металла.

В пользу выбора компании говорит три причины:

- Три цеха для проведения работ. Это ускоряет работу с заказами. Производственная мощность составляет более 120 тысяч тонн в год.

- Установлена самая глубокая ванна для цинкования в ЦФО. Ее глубина составляет 3,43 метра. Это позволяет работать даже с большими металлическими заготовками.

- Дается гарантия качества. Работы ведутся в точном соответствии с ГОСТ, установлено оборудование от таких европейских фирм, как KVK KOERNER и EKOMOR.

Оставьте заявку или звоните. Выберем лучший вариант состава покрытия в зависимости от области использования, ответим на вопросы про потенциальные риски и расчет длительности защиты с использованием цинкования. Работаем с клиентами со всей России.

Formula4x4 › Блог › Оцинковка кузова. Лечим очаги ржи.

Друзья, здравствуйте!

Решил с вами поделиться старым «дедовским» способом борьбы с очагами ржавчины.

Этот способ не новый, но весьма действенный.

Год назад, я стал активно «вентилировать» тему борьбы с ржавчиной, а это – оцинковка, лужение кузовов автомобиля. Дело в том, что мне в наследство досталась машина Газ М20 «Победа», от моего любимого деда. Для меня процесс восстановления Победы крайне принципиальный и весьма ответственный. В голове кружится только одна мысль, что мне проще построить мега заряженный прототип для Трофей с нуля, чем «накосячить» с восстановлением семейного раритета. Но, решение принято, с активной спортивной жизнью придется на время подзавязать и погрузиться в мир старых автомобилей.

Но, здесь есть свой определенный плюс! Технологий по борьбе с ржой много и проблема с ржавчиной к современным автомобилям актуальна не меньше.

Ниже приведу пример точеного ремонта кузова (оцинковки), после повреждения лакокрасочного покрытия и его дальнейшей защиты от ржавчины.

Подопытным в данном эксперименте вызвался стать наш «Боевик».

Эксперимент был начат год назад.

Ниже приведу фотки технологического процесса с комментариями.

Мы все понимаем, что внедорожник, если он активно используется по назначению, достаточно часто получает мелкие ссадины и царапки.

Как например здесь.

Зачищаем шкуркой место повреждения. Если появилась мелкая ржавчина, ее нужно удалить. Цинк на ржавчину ложиться не будет.

Далее нам понадобятся следующие вещи:

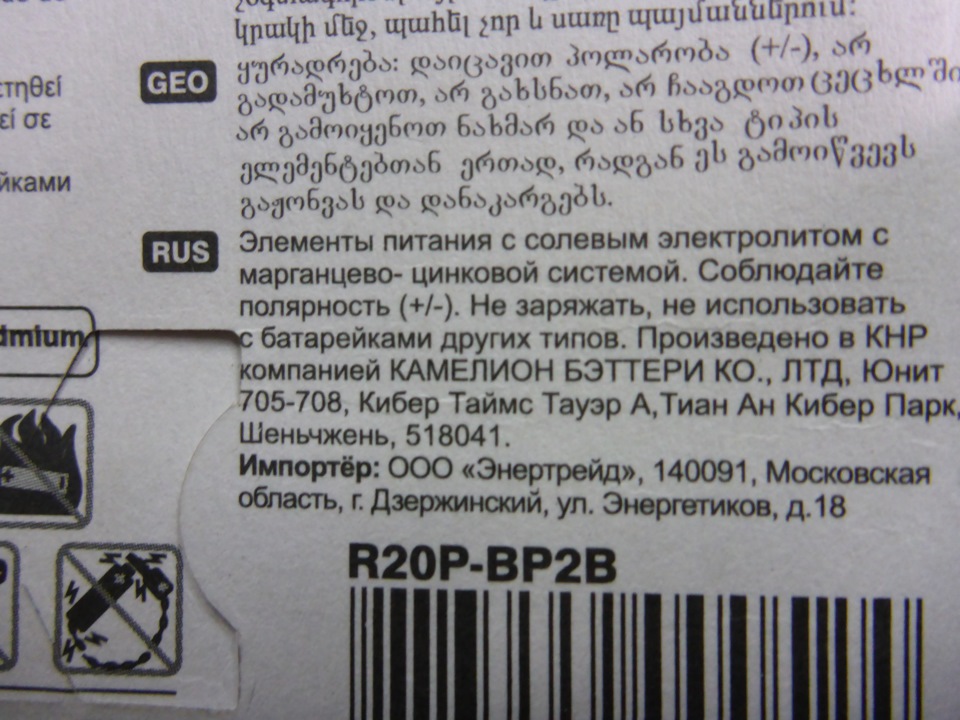

Дешевая батарейка.

На упаковке должно быть написано: Элемент питания с солевым электролитом и марганцево — цинковой системой.

Снимаем с батарейки гламурную наклейку.

Вскрываем брюхо батарейке и вытряхиваем потроха.

Нам нужен только сам контейнер батарейки, т.к. он из цинка.

Отрезаем кусок цинка от контейнера батарейки. Цепляем к нему провод с крокодилом, который потом набросим на плюсовую клемму аккумулятора.

Заматываем цинковую пластину тряпкой, марлей, тампоном, короче чем угодно, главное чтобы небыло прямого контакта с кузовом автомобиля в дальнейшем.

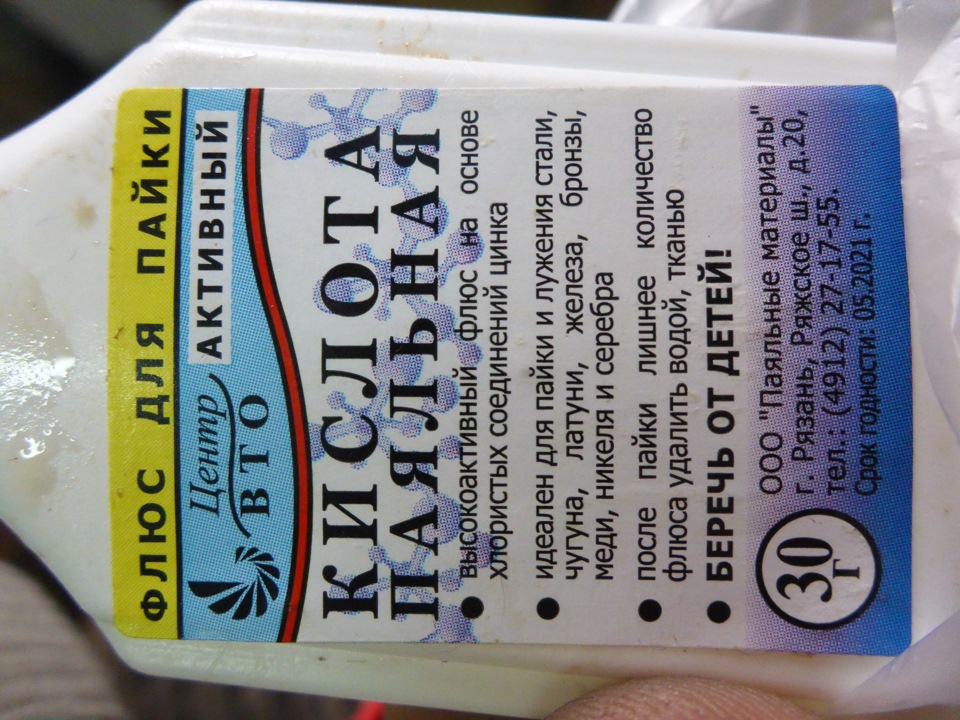

Затем нам понадобится паяльная кислота.

Кидаем крокодил на плюсовую клемму аккумулятора автомобиля, смачиваем тампон (тряпку) паяльной кислотой и начинаем наносить круговыми движениями на повреждение цинк.

Ниже фотки с разных ракурсов по итогам операции.

По окончанию оцинковки место повреждения желательно промыть водой или слабым раствором соды.

p.s. Имейте ввиду, что процесс цинкования сопровождается большим выделением тепла и тряпочка подгарает. Вы имейте это ввиду, и поглядывайте за возможными дырками, чтобы небыло прямого короткого замыкания цинковой пластины и кузова автомобиля.

Напоследок фото повреждения спустя год не выложил. Не нашел фотку на момент творческого порыва, когда писал этот отчетик. Ситуация с местом оцинковки не изменилась. Ржавчина не поползла, все осталось как после цинкования. Постараюсь фотографию «спустя год» доложить в этот обзор или в комментарий.

С уважением,

Всеволод Фомин, команда Формула4х4.

Комментарии 41

Доброго вечера!

Хотелось бы внести некоторую ясность в обсуждаемый процесс.

1. К вопросу стойкости оцинкованной поверхности. Существуют два способа гальванического цинкования: в кислых электролитах и щелочных. Применение кислых электролитов дает менее коррозионностойкое покрытие, но более пористую структуру и стабильный процесс осаждения.

2. Щелочной электролит, с точностью до наоборот. И чаще применяется для деталей со сложной поверхностью и там где требуется высокая коррозионная стойкость.

3. Учитывая гаражные условия, больше подойдет цинкование в кислом электролите. Самое главное его достоинство, это лучшая адгезия грунта к оцинкованной поверхности.

4. И наконец рецепт. Паяльная кислота не очень подходит. Вот рецепт из расчета получить 100-130 мл раствора: серно кислый цинк 40г, сернокислый калий или натрий 5 г, сернокислый алюминий 2г, сахар 1г. Все смешать в 100 мл теплой воды.

5. К вопросу где взять? Сернокислый натрий или калий продается как удобрение. Сернокислый цинк и алюминий, получается растворением цинкового стаканчика и алюминия в аккумуляторной кислоте.

И сам процесс:

1. Купили электролит, смотрим плотность P на этикетке.

2. Вычисляем массу электролита, потребную для приготовления 100мл раствора по формуле: m=3500/(126.6 * P — 131.9)

3. Ставим стакан на весы и отмеряем расчетное количество кислоты m.

4. Добавляем потихоньку! в стакан с кислотой 6г пищевой соды.

5. Добавляем в стакан с кислотой 0.7г алюминиевой фольги и ждем ее полного растворение.

6. Добавляем 20г цинка и ждем прекращения выделения газа. Лучше оставить на ночь.

7. Вынимаем оставшийся цинк и если цинк растворился полностью необходимо добавить новую порцию цинка. По окончанию реакции часть цинка должна оставаться не растворенной.

8. Добавить 1г сахара.

9. Если раствора получилось меньше 100мл добавить чистой воды.

Раствор для цинкования готов!

Всем добрый день, подскажите такие батарейки подойдут?

Лист оцинкованный крашенный – долгая жизнь надежного материала

Сталь, покрытая цинком, тоже не вечна – защитный слой меньше, чем железо, но тоже подвержен коррозии. Лист оцинкованный крашенный не только имеет декоративный вид, но и гораздо долговечней.

1 Оцинкованная сталь тоже ржавеет?

Один из самых распространенных кровельных материалов в настоящее время – оцинкованная сталь. Лист покрыт тонким слоем цинка, защищающем металл от коррозии, происходящей под воздействием агрессивных факторов окружающей среды (высокая влажность, соли, осадки, выхлопные газы и прочее). Благодаря такому покрытию срок эксплуатации конструкций из стали значительно продлевается. Лист оцинкованный в качестве кровли обладает достоинствами:

- достаточно низкая цена – стоимость значительно меньше, чем многих кровельных материалов (металлочерепицы, например);

- стойкость к коррозии и долговечность – благодаря покрытию из цинка срок эксплуатации не менее 20–30 лет;

- экологичность;

- оригинальный дизайн;

- хорошая отражающая способность, не позволяющая крыше сильно нагреваться под лучами солнца.

Однако сам цинк, хотя в гораздо меньшей степени, чем сталь, также подвержен коррозии. Следствием ее является образование на поверхности оцинкованного железа так называемой «белой ржавчины».

Таким образом, этот вид материала нуждается в дополнительной защите от неблагоприятных воздействий. Самым эффективным способом защиты оцинкованной поверхности считается окрашивание. Другой положительный момент в покраске – получение более декоративного вида.

2 Лист оцинкованный крашенный фабричного изготовления

Лист оцинкованный крашенный – превосходный и экономически выгодный материал. Поставляется с заводов-изготовителей, как правило, в рулонах. Предприятия, занимающиеся отпуском этой продукции, производят его нарезку. Обычно выпускают следующих размеров:

- толщина 0,4–1,2 мм;

- длина до 2,5 м (по желанию заказчика может быть до 12 м);

- ширина 710–1800 мм.

Упакованы в защитную пленку из полиэтилена, которую снимают перед монтажом.

Защита стального листа состоит из следующих слоев:

- цинка;

- пассивизации;

- на нижней стороне после пассивизации нанесен слой краски;

- с лицевой стороны – грунтовочный слой, а сверху полимерное покрытие.

Полимерное покрытие может быть нанесено с обеих сторон. Его основная функция – обеспечение защиты от коррозии и предохранение от механических повреждений цинкового слоя. Таким образом, непосредственно стальной лист надежно укрыт от неблагоприятного влияния внешней среды. Благодаря этому срок эксплуатации кровли, например, значительно увеличивается.

В полимеры добавляют окрашивающие пигменты, за счет которых конструкция с таким оцинкованным листом приобретает более привлекательный вид. Для защитного покрытия используют:

- пурал;

- полиэстер;

- полидифторит;

- пластизол.

Оцинкованный лист может быть покрыт с обеих сторон краской. Для окрашивания используют специальные составы с активными антикоррозионными добавками, предохраняющими цинковое покрытие и стальной лист от агрессивных воздействий среды. Эти краски обладают следующими достоинствами:

- влагоустойчивы;

- устойчивы к свету – не выгорают;

- легко переносят перепады температуры;

- имеют высокую адгезию с поверхностью.

3 Свойства окрашенной оцинковки

Преимущества крашенной оцинковки:

- более долговечен, чем обычный оцинкованный лист;

- эстетичный внешний вид;

- простота монтажа: можно устанавливать вдвоем, так как материал легкий – нанимать подъемную технику не нужно;

- помимо крыш используют для обустройства вертикальных ограждений, перегородок, стен, вентиляционных систем, в качестве декорирующего материала фасадов и помещений;

- часто используют для изготовления кровельных элементов (карнизов, ендов, водосточных систем, ветровых досок и других). Благодаря достаточно большому многообразию цветов можно подобрать нужные аксессуары в тон основного материала кровли.

- меньшая звукопроводимость кровли, чем из простой оцинковки.

- высокая звукопроводимость – хорошо передает внешний шум (дождя, града, веток, ударивших по крыше);

- низкая теплоизоляция – в знойную летнюю погоду под кровлей из этого материала жарко, а зимой холодно.

Поэтому при обустройстве кровли из оцинкованного стального листа требуется установка утеплителя, паро- и гидроизоляции. Это особенно необходимо, если на чердаке предполагается жилое помещение.

4 Лист окрашенный оцинкованный – надо ли и как красить обычную оцинковку?

Оцинкованный стальной лист очень часто используют для покрытия крыш коттеджей, домов, а также других зданий. Чтобы значительно увеличить срок эксплуатации такой кровли, оцинковку лучше дополнительно покрасить. Это предотвратит коррозию цинка, сопровождающуюся образованием порошкообразной субстанции под названием «белая ржавчина», и последующее разрушение железа. Кроме того, лист окрашенный оцинкованный выглядит гораздо привлекательнее, чем без нанесенной краски.

Масляные и алкидные эмали не подходят – они вступают в химическую реакцию с цинком, в следствии которой окисленный красящий состав теряет сцепляющие свойства. Покрытие вскоре начинает отслаиваться. Поэтому используют специальную краску типа акриловой грунт-эмали, предназначенной для оцинкованной крыши. Стоит она немного дороже обычных составов, но значительное увеличение срока службы и эстетичный вид крыши окупают это вполне.

Подобные краски надолго защитят поверхность от влажности, солнца, соленого воздуха, атмосферных и других воздействий. Они обладают водоотталкивающими (гидрофобными) свойствами, превосходным сцеплением с поверхностью нанесения, удобны в работе.

Для покраски оцинковки применяют специальные грунтовки (Ростекс Супер, например). Ими также можно покрывать водосточные и вентиляционные трубы. Для окрашивания оцинкованной кровли используют специальный матовый акриловый состав Цикроль. Эта кровельная краска на основе акриловых смол включает полимерные добавки в составе органических растворителей. Отличается:

- превосходной адгезией;

- высокой водо- и атмосферостойкостью;

- высокими антикоррозионными свойствами;

- морозостойкостью;

- не выгорает;

- быстро высыхает.

Также используется водостойкая эмаль Сереброл – однокомпонентная антикоррозионная краска для черного и оцинкованного металла. Алюминиевая пудра – основной компонент. Также в основе ее лежат перхлорвиниловые и эпоксидные смолы, смесь антикоррозийных добавок и органических растворителей. Алюминиевая пудра существенно повышает защитные характеристики покрытия за счет барьерного эффекта. Сереброл обладает следующими высокими свойствами:

- противокоррозионными;

- износостойкости;

- маслобензостойкости;

- атмосферостойкости;

- тиксотропными (становится более плотным в неподвижном состоянии).

5 Подготовка и покраска оцинковки

Производители ЛКМ проводили многолетние испытания, результатом которых стал вывод, что перед покраской оцинкованного листа оптимальным является его старение в течение 1 года. За это время воздействие атмосферы отчасти подготовит поверхность оцинковки под окраску за счет протекания коррозийных процессов. Удаление белой ржавчины будет способствовать лучшей адгезии благодаря созданию шероховатости.

Перед окрашиванием оцинкованную поверхность требуется правильно подготовить:

- очистить от мусора;

- тщательно смыть соли, грязь;

- обезжирить.

Грязь и жир вымывают щелочными растворами (стиральным порошком, например). Остатки моющего состава тщательно смывают чистой водой (лучше всего под давлением). Затем лист хорошо просушивают. После подготовки поверхность оцинковки грунтуют или сразу порывают эмалью (если грунтование не требуется). Краску наносят с помощью валика, маховой кисти или пульверизатора. Для большей эффективности крышу можно покрыть 2–3 слоями эмали.

Окрашивание оцинкованной кровли не отличается от покраски стен и потолков. Состав растушевывают вдоль ската. Сначала краску наносят на спуск кровли, затем продолжают работу от конька в сторону спусков. При использовании Сереброла получают красивый белый оцинкованный лист с насыщенным серебристым оттенком.