Ржавый лак своими руками

Ржавый лак своими руками

Archi48 › Блог › Воронение «ржавым лаком»

Доброго времени суток дорогие друзья, подписчики и гости странички!

Сегодня познакомлю вас с результатами еще одного способа воронения, а именно «Ржавым лаком».

Состав готовился не мной, а был куплен готовым составом.

для желающих приготовить самостоятельно, то состав таков:

Состав «ржавого лака» на 1 литр воды.

1. Соляная кислота техническая 50 мл.

2. Азотная кислота концентрированная 54 мл.

3. Стружка чугуна или углеродистой стали 30 граммов.

4. Металлическая окалина 20-30 граммов.

5. Вода дистиллированная или питьевая 1 литр.

В стеклянную колбу, емкостью не менее одного литра, налейте 50 мл соляной кислоты, добавьте туда одну треть чугунной стружки и окалины, после чего в колбу аккуратно долейте одну треть азотной кислоты. Через некоторое время, смесь немного позеленеет и начнет бурлить, сильно выделяя тепло и газ бурого цвета. Подождите, когда бурная реакция немного успокоится, и добавьте еще столько же стружки с окалиной и еще одну треть азотной кислоты. Бурное кипение возобновится, продолжаясь еще несколько минут, потом приутихнет, после чего можно добавлять остатки стружки и кислоты.

Подготовка поверхности металла перед оксидированием

Перед оксидированием, если вы желаете получить красивую блестящую поверхность глубокого черного цвета, поверхность металла необходимо тщательно отшлифовать и отполировать. Для получения максимально гладкой и ровной поверхности обрабатываемого изделия, шлифование проводится несколькими этапами.

Сначала шлифование проводится наждачной бумагой, от относительно грубой до «нулевки», и заканчивается обработкой тонким абразивом. На этом подготовка металла может считаться законченной.

Но, при желании добиться более качественного результата, можно посоветовать еще одну, добавочную операцию, называемую «отсаливание» или «матирование». Эта операция применяется перед оксидированием элитного оружия, в принципе, можете ее не делать.

«Отсаливание» обычно проводится на круглых волосяных щетках, с применением паст, состоящих из мелкого абразива, равномерно размешанного в смеси технического сала и стеарина.

Режущие свойства зерен наждака, смазанного салом, значительно ослабляются, а органические кислоты, имеющиеся в сале, способствуют удалению пленки окислов с обрабатываемо металла. В результате «отсаливания», поверхность деталей становится значительно более ровной и гладкой, что способствует более качественной полировке матерчатыми кругами, смазанными полировочными пастами. Применять «отсаливание» рекомендуется непосредственно перед полированием, для получения высокого качества отделки. Здесь необходимо отметить, что чем выше качество шлифования и полирования, тем лучше поверхность оксидируемого металла противостоит износу и обладает более высокими антикоррозионными свойствами.

Цель этой операции заключается в удалении с поверхности металла жиров, различных загрязнений и остатков минеральных масел, так как оксидная пленка образуется только на чистой металлической поверхности.

Для правильного выбора метода обезжиривания нужно иметь в виду, что по своей химической природе жировые вещества делятся на две группы: омыляемые и не омыляемые.

Минеральные масла (например, смазочные масла) не образуют мыла при взаимодействии с щелочью, т.е. не омыляются, и действие щелочей в этом случае основано на образовании эмульсии; при этом частички жира отделяются от поверхности изделия и остаются в обезжиривающем растворе в мелко раздробленном взвешенном состоянии. Чтобы облегчить и улучшить процесс обезжиривания и образования эмульсии, в раствор нужно добавлять эмульгаторы. Одним из таких веществ является «жидкое стекло».

Животные и растительные жиры, при действии на них горячих растворов щелочи, например, каустической соды, разрушаются, образуя мыло, которое легко смывается водой.

При нагревании щелочных обезжиривающих растворов, скорость обезжиривания повышается и улучшается степень очистки поверхности металла.

Для обезжиривания применяются следующие растворы.

1. Едкий натр (каустическая сода) Na OH 10-15 г/л

Тринатрийфосфат 50-70 г/л

Кальцинированная сода 30-40 г/л

Жидкое стекло 3 – 5 г/л

Если оксидируемые вами стволы спаяны оловянным припоем, то лучше будет применить следующий состав:

2. Кальцинированная сода 100-150 г/л

Жидкое стекло 20-30 г/л

При обоих способах обезжиривания, температура раствора должна достигать 90-100 градусов. Время выдержки деталей в растворе — около 15-30 минут. Когда, после нахождения деталей в обезжиривающем растворе указанное время, приподнимете стволы на поверхность и увидите, что жидкость будет равномерно покрывать поверхность металла, не собираясь в капли, можно перевести дух – полное обезжиривание завершено.

Обезжиренные детали необходимо тщательно прополоскать в воде. Теперь можно приступать к нанесению на поверхность обезжиренных деталей приготовленного заранее «ржавого лака». Постарайтесь сократить до минимума время между этими операциями, для того, чтобы не образовалась окисная пленка во время нахождения металла на воздухе.

Нанесение «ржавого лака»

Этот процесс проводится в два последовательных этапа:

1. На поверхность стволов и остальных деталей, при помощи кисти, нанесите «ржавый лак», тонким, ровным слоем, избегая подтеков. Особенно тщательно необходимо покрыть концы стволов. Излишки раствора, капли в нижних частях деталей, в различных пазах и отверстиях, необходимо аккуратно удалить кистью. Прикосновения к металлу голыми руками крайне не желательны, т.к. в местах контакта вы не сможете получить качественного воронения.

После нанесения состава, стволы и остальные детали необходимо поместить в теплое место, с температурой воздуха 40-60 градусов. Это может быть место около печки, батареи, место в сушильном шкафу. Металл по мере высыхания будет становиться светло-рыжего цвета. В процессе сушки цвет из светло желтого перейдет в темно-оранжевый.

2. Второй этап. Вторично покрываем детали и стволы тонким, ровным слоем «ржавого лака» и повторяем процедуру сушки. В итоге, поверхность стволов должна быть равномерного темно-оранжевого цвета.

Приготовление выварочного раствора.

В выварочную ванну (как вариант — использование 100 мм трубы, с приваренным дном и смонтированным около дна полученной емкости нагревательным элементом от электрочайника) налейте воду, только не водопроводную, а чистую питьевую, можно использовать и дождевую. Водопроводная вода содержит различные добавки, из-за которых процесс выварки не получится. В воду, для окисления органических веществ, находящихся в воде, необходимо добавить азотную кислоту, из расчета 1-1,5 мл кислоты на литр воды. Потом необходимо прокипятить воду в емкости несколько минут, после чего ванна для выварки стволов готова к работе.

Стволы, покрытые слоем окислов темно–оранжевого цвета, вываривать в кипящем выварочном растворе следует в течение 15 минут. В выварочном растворе, окислы темно-оранжевого цвета, должны перейти в закись-окись железа бархатисто-черного цвета. Если в процессе первой выварки, местами металл не почернел, а остался «ржавым», не расстраивайтесь, такое иногда бывает при первой выварке. Это происходит либо если вы плохо обезжирили деталь, либо плохо промыли от обезжиривающего раствора.

Воду только питьевую (я покупаю в 5 литровой фляге), нальете из под крана, гарантирую, что ничего не получится.

Для этой операции, вам понадобится круглая щетка с электроприводом. Сделать такую щетку можно следующим образом: в хозяйственном магазине купите мелкую сетку, сделанную из проволоки диаметром 0,1-0,15 мм, ножницами вырежьте несколько квадратов или кругов, в центре прорежьте отверстие, и весь этот пакет соберите на оправку с помощью гайки и шайбы. Электроприводом может служить дрель, шлифовальная машинка, электромотор и т. д. При работе щеткой обязательно одевайте защитные очки для глаз.

Стволы и прочие детали, очистите от рыхлого налета железа на крацевальной щетке, до получения блестящей, черной пленки на всей поверхности металла. В тех местах, где металл не почернел, а остался «рыжим», воронения на первый раз не произойдет.

Нанесение 2-го слоя «ржавого лака». На поверхность металла заново нанесите тонкий, ровный слой состава. Далее, процесс выдержки и сушки стволов и остальных деталей повторяется, как вы это делали в прошлый раз. То есть, покрытие «лаком», сушка, опять «лак» и опять сушка. Потом выварка и крацевание.

Примечание: Общее количество покрытий стволов «ржавым лаком» должно быть не менее восьми раз. Соответственно, должно быть четыре процедуры выварки и четыре операции крацевания.

После четвертой операции крацевания, поверхность металла приобретет цвет графита. Для удаления остатка влаги из оксидной пленки, которая имеет толщину в пределах 0,6-1,5 микрона, а так же из всех сопрягающихся мест на вашем оружии, необходимо провести завершающую операцию – «промасливание».

Процедура «промасливания» заключается в погружении оксидируемых деталей в емкость с нагретым нейтральным маслом. Можно использовать любое машинное масло, нагретое до температуры 105-110 градусов.

Новый фрак для старого знакомого

Целью написания данной статьи послужило желание поделиться с коллегами по увлечению собственным опытом воронения стволов «ржавым лаком», ни в коей мере не претендуя на авторство данного способа оксидировки металла.

Итак, друзья, все началось года 4 назад, когда в одном из магазинов я случайно натолкнулся на замечательную курковку ТОЗ–63. Ружьё оказалось штучного исполнения, о чем свидетельствовали не только буквы «ШТ» в серии номера, но и ореховое ложе, и белая никелированная ствольная колодка. Состояние сего чуда можно было охарактеризовать фразой «очень мало стреляли, зато очень плохо хранили», в общем, при таком раскладе, пропустить этот экземпляр я не мог. Уже после покупки пришлось разбираться с тем, что вся колодка, не только снаружи, но и внутри, была основательно поедена ржавчиной (несмотря на наличие никелировки), а поверх воронения стволов выступали целые островки «ржавых колоний». Потребовалось длительное отмокание в керосине и чистка, после чего колодка приобрела вполне опрятный вид, а смазанный маслом механизм ударно–спускового аппарата начал исправно работать. Ржавчину со стволов также удалось аккуратно отчистить так, что «щербатое» воронение не особо бросалось в глаза. Почитав в интернете отзывы о различных «экспресс–воронилках», будь то Clever или Super–blu, вынес для себя следующее: все эти средства просты в применении и помогают «зачернить» огрехи в воронении стволов, но носят скорее косметический характер и вышаркиваются за сезон. В итоге так и охотился, погуще смазав стволы «глухарем», а если случалось промокнуть – подмахивал рукавом проступивший рыжий налет, пока однажды в интернете не натолкнулся на интересную статью оруженийка из Хабаровска Олега Браткова. Автор подробно описывал процесс воронения составом «ржавый лак» от момента приготовления реактива до фотографий основных этапов процесса и получаемого результата. Надо признать, что получаемый результат по–настоящему впечатлял! Технология позволяла не только добиться блестящей оксидной пленки глубокого черного цвета, но и позволяла металлу отлично противостоять коррозии. Надо отметить, что оружейник из Хабаровска также не являлся автором данного метода, а лишь подробно описывал все нюансы техпроцесса, применявшегося когда–то при серийном производстве оружия.

Полагаю, у многих охотников, не первый год владеющих ружьём, вставал вопрос, где бы починить или подновить тот или иной узел ружья. Будь то банальная разборка и чистка УСМ, шлифовка и пропитка «дерева» или подновление затертой «насечки». С годами ситуация продолжала усугубляться, так как всё отечественное оружейное производство вряд ли можно считать эталоном качества и надежности. Хорошо, когда рядом есть грамотный оружейник, но я вряд ли открою секрет, если скажу, что на текущий момент в регионах практически нет мастеров, которые бы взялись за столь востребованное дело, как ремонт оружия. Выходов из этой ситуации два: либо воспользоваться советом «плюнуть и не забивать себе голову ерундой», либо учиться постигать премудрости «напилинга» с собственным оружием самостоятельно. На самом деле, не так просто взять решиться пойти по второму пути. Для многого, как говорится, нужно «созреть», и если сначала одна мысль о том, чтобы залезть в колодку, вызывает благоговейный трепет, то уже после первого опыта это не кажется чем–то из ряда вон. Итак, лично я «зрел» до того, чтобы переворонить стволы практически 3 года. За это время мне удалось найти единомышленника, с которым, объединив усилия, мы подготовили весь необходимый инвентарь. Основное, что необходимо, это 2 ванны для выварки стволов из нержавеющей стали или обычного металла. Когда ванны необходимых размеров были сварены, дошло дело до приготовления самого состава.

Методика приготовления состава «ржавый лак»

Для этого вам потребуются следующие компоненты:

- Соляная кислота техническая 50 мл.

- Азотная кислота концентрированная 54 мл.

- Стружка чугуна или углеродистой стали 30 граммов.

- Металлическая окалина 20–30 граммов.

- Вода дистиллированная или питьевая 1 литр.

По настоятельной рекомендации автора, процесс проводили на открытом воздухе, так как выделяемый в процессе реакции газ ни в коем случае не должен был попасть в дыхательные пути.

Итак, надев резиновые перчатки и ощущая себя по меньшей мере Менделеевым:

- Залил в химическую колбу 50 мл соляной кислоты, куда добавил 1/3 от общего объема окалины и 1/3 стружки чугуна. После этого состав слегка посинел.

- Долил 1/3 азотной кислоты (концентрация 70%). Первые 3 минуты ничего не происходило, потом начались мелкие локальные «кипения» смеси, которые развились, и вскоре из колбы повалил буро–оранжевый дым.

- Когда реакция поутихла, досыпал еще 1/3 еще стружки с окалиной и долил 1/3 «азотки». «Дым» мгновенно повалил с новой силой.

- Когда бурление в очередной раз поутихло, засыпал остатки стружки чугуна (реакция моментально интенсифицировалась) и добавил окалины и азотки. Подождал окончания реакции.

- В течение получаса подходил и аккуратно взбалтывал колбу, которая довольно сильно нагрелась, после чего наблюдалось небольшое повышение активности жижи в колбе.

- По окончании процесса на дне обнаружил значительные остатки окалины и некоторое количество чугунной стружки. После этого на горлышко колбы была одета перчатка (так как могло выделяться незначительное кол–во газа), и состав был оставлен «доходить» в гараже.

В результате смешения бесцветных кислот, черной окалины и серой стружки чугуна у меня получилось «зелье» веселенького оранжевого цвета (см. фото).

Через пару суток, в соответствии с «рецептом», состав был разбавлен 1 литром дистиллированной воды и профильтрован через марлю. На дне колбы были обнаружены остатки стружки чугуна и окалины, которые не вступили в реакцию с кислотой, так как оказались избыточными. «Ржавый лак» был готов. Готовый состав не опасен для рук или легких. Он не портится годами и не требует особых условий хранения.

Итак, коллеги, после нескольких опытов воронения различного рода изделий (обрезок оси передней подвески автомобиля и нескольких железных «финтифлюшек») состав «ржавый лак» был признан годным для использования по прямому назначению – воронению стволов.

Так как желание обновить «фрак» своего ружья вынашивалось годами, для протокола сделал несколько фото, как оно было изначально.(рис 1)

Посмотрев на снимки, понял, что объектив камеры подмечает гораздо больше, нежели это видит глаз. При простом внешнем осмотре картина не была столь печальная, как это получилось на снимках. Ну да тем лучше, пусть беспристрастное око камеры позволит нам судить, насколько оправданна была авантюра заворонить стволы «ржавым лаком».

Первым делом надо подготовить металл. Для этого необходимо счистить все старое покрытие. Вооружившись наждачной шкуркой №400, начинаю кропотливо тереть ею стволы. Когда все остатки воронения уже сошли, стало понятно, что избавиться от всех последствий ржавчины шлифовкой не получится. На поверхности оставались многочисленные «оспинки», вывести которые, увы, не удалось. Итак, сменяя шкурки 400–600–800–1000–1500 и 2500, а после, пройдясь по стволам войлочным кругом с пастой ГОИ, удалось добиться практически зеркальной чистоты обработки металла. (рис 2)

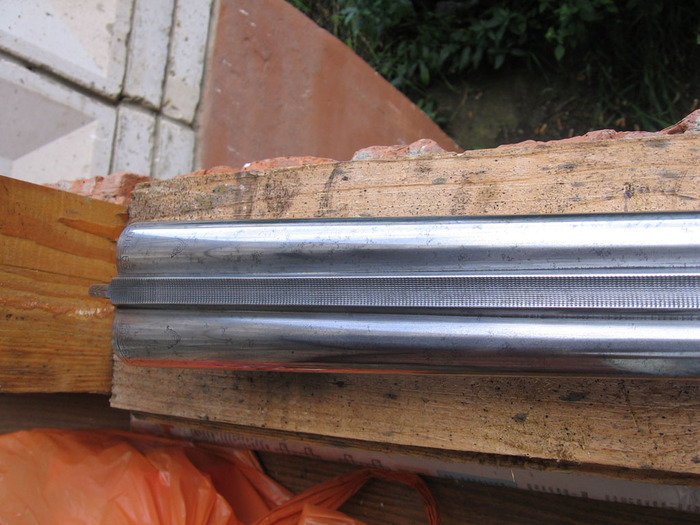

Далее, в каждый ствол с обоих концов был с усилием вставлен деревянный «чопик» квадратного сечения, в каждый из которых, для удобства подвешивания был вбит небольшой гвоздь. Вся поверхность металла была тщательно обезжирена ацетоном, а после изделие было помещено в кипящий обезжиривающий раствор на 30 минут.

Состав раствора:

- Кальцинированная сода 100–150 г/л

- Жидкое стекло (канцелярский клей) 20–30 г/л (рис 3)

Когда обезжиривающий раствор стал целиком покрывать всю поверхность металла, не собираясь в капли, стало ясно, что обезжиривание успешно завершено.

Стволы тщательно промыли под проточной водой и положили сушить на «станину», которая заслуживает пары ремарок. Мой напарник Сергей, придумавший это приспособление, неимоверно облегчил весь технологический процесс и свел вероятность «лапанья» и падений стволов в процессе крацевания к минимуму. Думаю, без неё мы бы столкнулись с гораздо большим количеством проблем. Дальше аккуратно наносим слой «ржавого лака», ждем, пока он полностью высохнет, и мажем еще раз (с последующей сушкой). Если деталь хорошо обезжирена и промыта, наносимый раствор будет равномерно покрывать сталь, не собираясь в капли, смачивая всю поверхность. (рис 4)

Дождавшись, когда высохнет второй слой реактива, а стволы приобретут рыжий оттенок, необходимо произвести операцию под названием «выварка». Для этого стволы подвешивают и выдерживают в кипящей воде в течениие 15 минут. После выварки железо должно стать бархатисто–черного цвета. В тех местах, где после 1–й выварки присутствует оранжевый цвет, воронение «не легло». Причин может быть несколько: либо деталь в этом месте плохо обезжирена, либо плохо промыта от обезжиривающего раствора, либо вода для выварки была неподходящего качества (лучше использовать очищенную питьевую или дистиллированную воду). Как показал наш опыт, ничего фатального в рыжем налете нет. В этих местах воронение ляжет при последующих слоях. Следующая необходимая процедура – крацевание. Её цель – удалить с поверхности железа весь бархатистый налет, под которым и скрывается 1–й слой воронения. По заводской технологии, данную операцию следовало проводить стальными щетками с тонкой щетиной, однако, за неимением, щетка была успешно заменена обратной (жесткой) стороной губки для мытья посуды. Аккуратными движениями, стараясь не повредить 1–й слой, удаляем весь налет «сажи». В труднодоступных местах (гильошировка прицельной планки, резные виньетки на «казне» и т.п.) очень удобно использовать стальные щеточки для дремеля (но только вручную!). После крацевания обязательно ждем, пока стволы остынут. Если наносить слой лака на горячий ствол, то он высохнет очень быстро, и металл не успеет прореагировать.

Теперь операцию 2 –го слоя лака (с промежуточной сушкой), выварка, крацовка, необходимо повторить по крайней мере 5 раз. (рис 1)

Всего было сделано 7 выварок (14 слоев лака). После 7–й черный налет удалялся очень легко и с минимальными усилиями, в результате чего мы сделали выводы, что металл уже слабо вступает в реакцию с составом и получившаяся оксидная пленка имеет толщину, близкую к максимально возможной.

Заключительная операция – промасливание. Её цель – удалить всю влагу из новой оксидной пленки, а равно изо всех других частей стволов. Для этого наливаем нейтральное минеральное масло в ванну для выварки и выдерживаем в нем стволы в течение 5–7 минут при температуре 105–110 градусов. Все, вот фото полученного результата.

Уважаемые друзья, нет, я не жду, что каждый прочитавший наш скромный опыт тут же кинется искать подходящие емкости для выварки стволов или побежит в ближайший автосервис за чугунной стружкой, от блока цилиндров. Просто, кто знает, быть может, в очередной раз, попав под осенний дождь и смахнув проступившую ржу, кто–нибудь опять и опять будет вспоминать о том, что у него есть возможность подарить своему старому знакомому «новый фрак», и внутренне будет «зреть» для этого. А после, быть может, спустя год или два, перечитав в интернете все, что только возможно по данному вопросу, сделает следующий шаг. А старый друг, поверьте, в долгу никогда не останется.

Новый фрак для старого знакомого.

Целью написания данной статьи послужило желание поделиться с коллегами по увлечению собственным опытом воронения стволов «ржавым лаком», ни в коей мере не претендуя на авторство данного способа оксидировки металла.

Итак, друзья, все началось года 4 назад, когда в одном из магазинов я случайно натолкнулся на замечательную курковку ТОЗ-63. Ружьё оказалось штучного исполнения, о чем свидетельствовали не только буквы «ШТ» в серии номера, но и ореховое ложе, и белая никелированная ствольная колодка. Состояние сего чуда можно было охарактеризовать фразой «очень мало стреляли, за то очень плохо хранили», в общем, при таком раскладе, пропустить этот экземпляр я не мог. Уже после покупки пришлось разбираться с тем, что вся колодка, не только снаружи, но и внутри, была основательно поедена ржавчиной (не смотря на наличии никелировки), а поверх воронения стволов выступали целые островки «ржавых колоний». Потребовалось длительного отмокание в керосине и чистка, после чего колодка приобрела вполне опрятный вид, а смазанные маслом механизм ударно-спускового аппарата начал исправно работать. Ржавчину со стволов так же удалось аккуратно отчистить так, что «щербатое» воронение не особо не бросалось в глаза. Почитав в интернете отзывы о различных «экспресс-воронилках» будь то Clever или Super-blu, вынес для себя следующее: все эти средства просты в применении и помогаю «зачернить» огрехи в воронении стволов, но носят скорее косметический характер и вышаркиваются за сезон. В итоге, так и охотился, погуще смазав стволы «глухарем», а если случалось промокнуть — подмахивал рукавом проступивший рыжий налет, пока однажды в интернете не натолкнулся на интересную статью оруженийка из Хабаровска Олега Браткова. Автор подробно описывал процесс воронения составом «ржавый лак» от момента приготовления реактива до фотографий основных этапов процесса и получаемого результата. Надо признать, что получаемый результат по-настоящему впечатлял! Технология позволяла не только добиться блестящей оксидной пленки глубокого черного цвета, но и позволяла металлу отлично противостоять коррозии. Надо отметить, что оружейник из Хабаровска так же не являлся автором данного метода, а лишь подробно описывал все нюансы техпроцесса, применявшегося когда-то при серийном производстве оружия.

Полагаю, у многих охотников, не первый год владеющих ружьём, вставал вопрос «а где бы починить или подновить тот или иной узел ружья». Будь то банальная разборка и чистка УСМ, шлифовка и пропитка «дерева» или подновление затертой «насечки». С годами ситуация продолжала усугубляться, так как всё отечественное оружейное производство вряд ли можно считать эталоном качества и надежности. Хорошо, когда рядом есть грамотный оружейник, но, я вряд ли открою секрет, если скажу, что на текущий момент, в регионах практически нет мастеров, которые бы взялись за столь востребованное дело как ремонт оружия. Выходов из этой ситуации два: либо воспользоваться советом «плюнуть и не забивать себе голову ерундой», либо учиться постигать премудрости «напилинга» с собственным оружием самостоятельно. На самом деле, не так просто взять решиться пойти по второму пути. Для многого, как говорится, нужно «созреть» и, если сначала, одна мысль о том что бы залезть в колодку вызывает благоговейный трепет, то уже после, 1го опыта это не кажется чем-то из ряда вон. Итак, лично я «зрел» до того, что бы переворонить стволы практически 3 года. За это время мне удалось найти единомышленника, с которым, объединив усилия, мы подготовили весь необходимый инвентарь. Основное, что необходимо, это 2 ванные для выварки стволов из нержавеющей стали или обычного металла. Когда ванные, необходимых размеров, были сварены, дошло дело до приготовления самого состава. Цитирую рецепт:

Методика приготовления состава «ржавый лак»

Для этого вам потребуется следующие компоненты:

1. Соляная кислота техническая 50 мл.

2. Азотная кислота концентрированная 54 мл.

3. Стружка чугуна или углеродистой стали 30 граммов.

4. Металлическая окалина 20-30 граммов.

5. Вода дистиллированная или питьевая 1 литр.

По настоятельной рекомендации автора, процесс проводили на открытом воздухе, так как выделяемый в процессе реакции газ, ни в коем случае не должен был попасть в дыхательные пути.

Итак, надев резиновые перчатки и ощущая себя по меньшей мере Менделеевым…:

1. Залил в химическую колбу 50 мл. соляной кислоты, куда добавил 1/3 от общего объема окалины и 1/3 стружки чугуна. После этого состав слегка посинел.

2. Долил 1/3 азотной кислоты (концентрация 70%). Первые 3 минуты ничего не происходило, потом начались мелкие локальные «кипения» смеси, которые развились и вскоре из колбы повалил буро-оранжевый дым.

3. Когда реакция поутихла, Досыпал еще 1/3 еще стружки с окалиной и долил 1/3 «азотки». «Дым» мгновенно повалил с новой силой.

4. Когда бурление в очередной раз поутихло, засыпал остатки стружки чугуния (реакция моментально интенсифицировалась), и добавил окалины и азотки. Подождал окончания реакции.

5. В течении получаса подходил и аккуратно взбалтывал колбу, которая довольно сильно нагрелась, после чего наблюдалось небольшое повышения активности жижи в колбе.

6. По окончании процесса на дне обнаружил значительные остатки окалины и некоторое количество чугунной стружки. После этого на горлышко колбы была одета перчатку (так как могло выделяться незначительное кол-во газа) и состав был оставлен «доходить» в гараже.

В результате смешения бесцветных кислот, черной окалины и серой стружки чугуна у меня получилось «зелье» веселенького оранжевого цвета

Через пару суток, в соответствии с «рецептом», состав был разбавлен 1 литром дистиллированной воды и профильтрован через марлю. На дне колбы были обнаружены остатки стружки чугуна и окалины, которые не вступили в реакцию с кислотой, так как оказались избыточными. «Ржавый лак» был готов. Готовый состав не опасен для рук или легких. Он не портится годами и не требует особых условий хранения.

Итак, коллеги, после нескольких опытов воронения различного рода изделий (обрезок оси передней подвески автомобиля и нескольких железных «финтифлюшек»), состав «ржавый лак» был признан годным для использования по прямому назначению – воронению стволов.

Коль скоро желание обновить «фрак» своего ружья, вынашивалось годами, для протокола сделал несколько фото, как оно было изначально.

Посмотрев на снимки, понял, что объектив камеры подмечает гораздо больше, нежели это видит глаз. При простом внешнем осмотре, картина не была столь печальная, как это получилось на снимках. Ну да тем лучше, пусть беспристрастное око камеры позволит нам судить, насколько оправдана была авантюра заворонить стволы «ржавым лаком»

Первым делом надо подготовить металл. Для этого необходимо счистить все старое покрытие. Вооружившись наждачной шкуркой №400, начинаю кропотливо тереть ею стволы. Когда все остатки воронения уже сошли, стало понятно, что избавиться от всех последствий ржавчины шлифовкой не получится. На поверхности оставались многочисленные «оспинки», вывести которые, увы, не удалось. Итак, сменяя шкурки 400-600-800-1000-1500 и 2500, а после, пройдясь по стволам войлочным кругом с пастой ГОИ, удалось добиться практически зеркальной чистоты обработки металла.

Далее, в каждый ствол с обоих концов был с усилием вставлен деревянный «чопик» квадратного сечения, в каждый из которых, для удобства подвешивания, был вбит небольшой гвоздь. Вся поверхность металла была тщательно обезжирена ацетоном, а после изделие было помещено в кипящий обезжиривающий раствор на 30 минут.

Кальцинированная сода 100-150 г/л

Жидкое стекло (канцелярский клей) 20-30 г/л

Когда обезжиривающий раствор стал целиком покрывать всю поверхность металла, не собираясь в капли, стало ясно, что обезжиривание успешно завершено.

Стволы тщательно промыли под проточной водой и положили сушить на «станину», которая заслуживает пары ремарок. Мой напарник Сергей, придумавший это приспособление, неимоверно облегчил весь технологический процесс и свел вероятность «лапанья» и падений стволов в процессе крацевания к минимуму. Думаю, без неё мы бы столкнулись с гораздо большим количеством проблем. Дальше аккуратно наносим слой «ржавого лака», ждем пока он полностью высохнет, и мажем еще раз (с последующей сушкой). Если деталь хорошо обезжирена и промыта, наносимый раствор будет равномерно покрывать сталь, не собираясь в капли, смачивая всю поверхность.

Дождавшись, когда высохнет второй слой реактива, а стволы приобретут рыжий оттенок, необходимо произвести операцию под названием «выварка». Для этого стволы подвешивают и выдерживают в кипящей воде в течении 15 минут. После выварки железо должно стать бархатисто-черного цвета. В тех местах, где после 1й выварки присутствует оранжевый цвет, воронение «не легло». Причин может быть несколько: либо деталь в этом месте плохо обезжирена, либо плохо промыта от обезжиривающего раствора, либо вода для выварки была неподходящего качества (лучше использовать очищенную питьевую или дистиллированную воду). Как показал наш опыт, ничего фатального в рыжем налете нет. В этих местах воронение ляжет при последующих слоях. Следующая необходимая процедура – крацевание. Её цель – удалить с поверхности железа весь бархатистый налет, под которым и скрывается 1й слой воронения. По заводской технологии данную операцию следовало проводить стальными щетками с тонкой щетиной, однако, за неимением, щетка была успешно заменена обратной (жесткой) стороной губки для мытья посуды. Аккуратными движениями, стараясь не повредить 1й слой, удаляем весь налет «сажи». В труднодоступных местах (гильошировка прицельной планки, резные виньетки на «казне» и т.п.) очень удобно использовать стальные щеточки для дремеля (но только вручную!). После крацевания обязательно ждем, пока стволы остынут. Если наносить слой лака на горячий ствол, то он высохнет очень быстро и металл не успеет прореагировать.

Теперь операцию 2 слоя лака (с промежуточной сушкой), выварка, крацовка, необходимо повторить по крайней мере 5 раз.

Стволы после 2й выварки (до крацевания):

Стволы после 3х выварок, после крацевания

После 5й выварки и крацевания:

Всего было сделано 7 выварок (14 слоев лака). После 7й черный налет удалялся очень легко и с минимальными усилиями, в результате чего мы сделали выводы, что металл уже слабо вступает в реакцию с составом и получившаяся оксидная пленка имеет толщину близкую к максимально возможной.

Заключительная операция – промасливание. Её цель удалить всю влагу из новой оксидной пленки, а равно изо всех других частей стволов. Для этого, наливаем нейтральное минеральное масло в ванну для выварки и выдерживаем в нем стволы в течении 5-7 минут при температура 105-110 градусов. Все, вот фото полученного результата.

Уважаемые друзья, нет, я не жду, что каждый прочитавший наш скромный опыт тут же кинется искать подходящие емкости для выварки стволов или побежит в ближайший автосервис за чугунной стружкой, от блока цилиндров. Просто, кто знает, быть может, в очередной раз, попав под осенний дождь и смахнув проступившую ржу, кто-нибудь опять и опять будет вспоминать о том, что у него есть возможность подарить своему старому знакомому «новый фрак», и внутренне будет «зреть» для этого. А после, быть может, спустя год или два, перечитав в интернете все что только возможно по данному вопросу сделает следующий шаг… А старый друг, поверьте, в долгу ни когда не останется.

Воронение ружья «ржавым лаком» пошагово

Основным приспособлением, необходимым для воронения «ржавым лаком», являются 2 ёмкости для выварки стволов из нержавейки или обычного металла. Они должны быть не менее чем на 10-15 см длиннее ствола и могут быть сварены сваркой.

Второе, что необходимо, это состав «ржавый лак». Компоненты для приготовления:

1. Соляная кислота техническая — 50 мл.

2. Азотная кислота концентрированная — 54 мл.

3. Стружка чугуна ( углеродистой стали) — 30 гр.

4. Металлическая окалина — 20-30 гр.

5. Вода дистиллированная или питьевая — 1 л.

Процесс приготовления (проводить на открытом воздухе).

1. Залить в стеклянную ёмкость 50 мл. соляной кислоты, добавить 1/3 от общего объема окалины и 1/3 стружки чугуна. Жидкость приобретает синеватый цвет.

2. Долить 1/3 азотной кислоты (концентрация 70%). В течение нескольких минут смесь вскипает, выделяется оранжевый дым.

3. После снижении реакции досыпать 1/3 еще стружки с окалиной и долил 1/3 «азотной кислоты». Выделение дыма активизируется.  4. Когда бурление в очередной раз стихнет, всыпать остатки стружки чугуна и добавить окалины и азотной кислоты. Ждём окончания реакции.

4. Когда бурление в очередной раз стихнет, всыпать остатки стружки чугуна и добавить окалины и азотной кислоты. Ждём окончания реакции.

5. В течении получаса периодически взбалтывать раствор, что вызывает активизацию химической реакции.

6. В итоге на дне осаждается осадок из неотреагировавшей окалины и чугунной стружки. Одеть на горлышко банки воздушный шарик, состав оставляем на 2 суток до полного окончания реакции.

По истечении сроков разбавить состав 1 л. дистиллированной воды и отфильтровать его. «Ржавый лак» готов. Состав не ядовит, хранится несколько лет.

Удалить старое покрытие.Для этого, меняя наждачную бумагу №№ 400-600-800-1000-1500 и 2500, убираем следы каверны и остатки оксидирования. Далее, используя войлочный круг с пастой ГОИ, добиться зеркальной чистоты обработки металла ствола.

Удалить старое покрытие.Для этого, меняя наждачную бумагу №№ 400-600-800-1000-1500 и 2500, убираем следы каверны и остатки оксидирования. Далее, используя войлочный круг с пастой ГОИ, добиться зеркальной чистоты обработки металла ствола.

Далее, в каждый ствол с обоих концов с усилием вставить квадратные деревянные «чопики», в которые для удержания и вращения вбить небольшие гвозди.

Ствол тщательно обезжирить ацетоном, после чего поместить в кипящий раствор для обезжиривания (кальцинированная сода 100-150 г/л с жидким стеклом 20-30 г/л) на 30 минут. Обезжиривание считается успешным в том случае, если обезжиривающий раствор целиком покрывает всю поверхность металла, не собираясь в капли.

Стволы тщательно промыть под проточной водой и положить сушить на «станину». Изготовление «станины» облегчит технологический процесс, исключая касания руками и падение стволов в процессе крацевания (очистки металлической ватой).

Дальше аккуратно нанести слой «ржавого лака», подождать пока он полностью высохнет, и намазать еще раз (с последующей сушкой). Если деталь хорошо обезжирена и промыта, наносимый раствор будет равномерно покрывать сталь, не собираясь в капли, смачивая всю поверхность.

Дождавшись, когда высохнет второй слой реактива, а стволы приобретут рыжий оттенок, произвести «выварку». Для этого стволы подвесить за гвозди и прокипятить в воде в течении 15 минут. После выварки железо должно стать бархатисто-черного цвета.

В тех местах, где после 1й выварки присутствует оранжевый цвет, воронение «не легло», причин может быть несколько: либо деталь в этом месте плохо обезжирена, либо плохо промыта от обезжиривающего раствора, либо вода для выварки была неподходящего качества. В этих местах воронение ляжет при последующих слоях.

Следующая необходимая процедура – крацевание. Её цель – удалить с поверхности железа весь бархатистый налет, под которым и скрывается 1й слой воронения. По заводской технологии данную операцию следовало проводить стальными щетками с тонкой щетиной, но при отсутствии последних, заменить жесткой стороной губки для мытья посуды. Аккуратно, не поврждая 1й слой, удаляем весь налет «сажи». В труднодоступных местах очень удобно использовать стальные щеточки для дремеля. После крацевания обязательно ждем, пока стволы остынут. Если наносить слой лака на горячий ствол, то он высохнет очень быстро и металл не успеет прореагировать.

Теперь операцию 2 слоя лака (с промежуточной сушкой), выварка, крацовка, необходимо повторить по крайней мере 5 раз.

Стволы после 2й выварки (до крацевания):

После 5й выварки и крацевания:

Всего было сделано 7 выварок (14 слоев лака). После 7й черный налет удалялся очень легко и с минимальными усилиями, т.е. металл уже слабо вступает в реакцию с составом и получившаяся оксидная пленка имеет толщину близкую к максимально возможной.

Заключительная операция – промасливание. Её цель удалить всю влагу из новой оксидной пленки, и закрепить её. Для этого, наливаем нейтральное минеральное масло в ванну для выварки и выдержать в нем стволы в течении 5-7 минут при t 105-110 градусов.

Ржавый лак своими руками

Что важно на данном этапе:

1. Крупные грани (бока затвора/рамки) нельзя обрабатывать на весу!

Я взял кусок толстой фанеры, закрепил на нем наждачный лист, и обрабатывал грани на нем.

На данном этапе у вас может получиться «радуга» — следы мехобработки будут непараллельны граням деталей и вообще идти криво — чтобы избежать этого, нужно действовать медленно и аккуратно, используя край листа фанеры как ограничитель и «эталон» ровных движений.

Таким образом мне удалось добиться ровных следов обработки на всех деталях, также это не позволит завалить грани и сделать их волнистыми.

2. Антиблик нельзя шкурить! Обдерете.

Также очень аккуратно действуйте обрабатывая верхнюю часть затвора около антиблика — можно задеть.

Сам же антиблик я отчистил стальной кисточкой таким образом:

— Берется кусок стального троса (я купил 2.5мм, т.к в тросах большего диаметра проволока толще)

— От троса откусывается кусочек

10см, один конец его расплющивается, и «распушивается»

— Полученной кисточкой ровными движениями водим по антиблику туда-сюда, периодически протирая его тряпочкой (она будет жутко чернеть)

— Когда заблестит, заканчиваем.

Очень примечательно, что геометрия антиблика при таком методе очистки не страдает вообще.

3. Направление обработки менять нельзя. Вообще нельзя. Тут у меня случился небольшой косяк — я запоролся при шлифовке места, отмеченного на фото, и у меня получилась полная дрянь (в синем прямоугольнике). Тут — в одну сторону, а там — в другую!

Тут РЛ показал очень чудное свойство — он полностью скрыл эти изъяны, сейчас там ничего не заметишь.

Таким же образом были скрыты и другие следы мехобработки.

4. Нужно быть особенно осторожным и использовать мелкую шкурку при шлифовке фасок: такие фаски есть внизу граней затвора, у моего затвора еще есть фаска на бороде.

Их я отчищал от старого воронения, закрепив наждачную бумагу на спичечном коробке.

Подвесы

Когда я полностью закончил очистку от старого воронения, и состояние поверхности меня устраивало, я прикрепил к каждой детали по куску проволоки (к затвору приделал кусок стального тросика). Важно попримеряться, чтобы все было удобно и деталь не соскочила с подвеса.

На этом этапе нужно продумать, куда и как вы будете вешать детали во время сушки.

Рецепт обезжиривателя известный:

Едкий натр (каустическая сода, NaOH): 10-15 г/л

Жидкость для мытья посуды 50-70 г/л

Кальцинированная сода (карбонат натрия): 30-40 г/л

Жидкое стекло (силикатный клей): 3-5 г/л

Готовый обезжириватель можно просто купить, если что.

Важно!

Во время обезжиривания пойдет пар, не вдохните ненароком — дрянной запах, носоглотку гарантированно будет жечь пару дней.

Пока шел процесс, я отошел к окну, чтобы легче дышалось — мне рядом с плитой было немного тяжеловато, а человек с бронхиальной астмой, который был рядом, почувствовал удушение и ушел. Имейте это ввиду, если у вас нездоровы органы дыхания.

В принципе этап обезжиривания безопасен — не дышите паром и не обливайтесь кипяченым р-ром обезжиривателя, а несильный запах выветривается буквально через полчаса.

Важно!

РЛ нужно наносить тонким ровным слоем. Тонким!

Мокрая сталь — вот что должно у вас получиться. Никаких потеков (убирайте их отжатой кистью).

Нанеся 1 слой, вешаем детали сушиться, следим, потеки опять же убираем потеки и излишки — они сильно повредят качеству воронения.

Сушим час при комнатной температуре, аккуратно наносим 2 слой (мокрая сталь!), сушим час.

Дальше — выварка.

Полезный совет:

Настоятельно рекомендую оставить детали после нанесения 2х слоев РЛ на ночь (10-12 часов) во время 1 или 2го цикла.

Всего нужно сделать не менее 5 циклов (меня вполне устроил цвет после 5).

1 цикл — 2 нанесения РЛ + выварка после.

Воронение «Ржавым» лаком

Технология известная и в инете подробное описание найти не сложно.

Просто оставлю здесь свой опыт изготовления и использования.

Изготовление «ржавого» лака:

Все компоненты указаны из расчета на пол литра конечного продукта.

Компоненты

1. Соляная кислота, 20 гр (

16мл)

2. Азотная кислота, 23-25 гр, (

16мл)

3. Опилки или стружка чугуна или высокоуглеродистой стали 15 гр.

4. Металлическая окалина — 15 гр.

5. Дистиллированная вода 0.5л.

6 Химический стакан или колба на 0.5л или более (можно попробовать другую посуду, но учтите, при приготовлении раствора происходит бурная экзотермическая реакция с выделением большого количества тепла и газа)

ПРЕДУПРЕЖДЕНИЕ.

Соляная кислота достаточно опасное вещество, да и азотная не подарок — работайте в перчатках, берегите кожу и глаза.

Испарения соляной кислоты (а концентрированная соляная кислота сильно парит) также опасны для дыхательной системы, если есть возможность используйте маску с противокислотными фильтрами.

При попадании на открытые участки тела, смойте большим количеством проточной воды.

Едкий натр (Каустическая сода) тоже вещество еще то, причем в плане ожогов он более коварен, ожог раствором едкого натра тактильно не так ощутим как от кислот, но последствия от него не менее печальны, так что, при попадании на кожу, необходимо так же промыть большим количеством воды.

Кислоты должны быть концентрированные, соляная с плотностью

Стружку я получил отторцевав чугунную болванку на токарнике (в принципе можно наточить напильником, но по мне так долго  , так что если есть какая то механизация для получения стружки, то пользуйтесь (Электролобзик, дрель и т.п.) сильно мелкая стружка нам не обязательна.

, так что если есть какая то механизация для получения стружки, то пользуйтесь (Электролобзик, дрель и т.п.) сильно мелкая стружка нам не обязательна.

Металлическую окалину, проточил какую то железяку (с малым шагом для получения мелкой стружки), типа куска арматурины, и потом отжёг стружку газовой горелкой в плошке, наверно можно прокалить и на плитке, просто больше времени уйдет.

Далее, ВНИМАНИЕ. Делать на открытом воздухе, подальше от людей и животных, лучше в маске (3м или какой еще, хорошо бы с фильтрами против кислотных паров), ну или по крайней мере стоять с наветренной стороны.

Не делайте это на балконе, не поленитесь выйти на улицу, иначе все что металлическое у вас есть на балконе оксидируется — выделяемый газ очень активен, да и запах еще тот.

Процесс приготовления раствора:

1. Аккуратно налейте всю (20 гр) соляную кислоту в емкость.

2. Смешайте чугунные опилки с окалиной и добавьте в раствор где то 10 грамм (1/3 от получившегося количества опилок)

3. Добавляем 7 грамм (1/3 от приготовленного количества) азотной кислоты

(По частям добавляем что бы в процессе бурной реакции у вас все не убежало из колбы, так как объем субстанции в первоначальный момент за счет резкого выделения газа возрастает раз в пять-десять)

Реакция начинается сразу после добавления опилок, но после добавления азотки она переходит в бурную стадию с вскипанием раствора и выделением большого количества бурого газа, химики наверное объяснят реакцию, ну а я уж очень давно окончил и школу и институт

Ждем когда процесс немного успокоится, и дальше добавляем еще треть опилок и треть азотки, и после замедления реакции добавляем оставшуюся азотку и опилки.

Добавляем грамм 50 дистиллированной воды

и ждем пока реакция почти прекратится и раствор остынет.

Далее надеваем на стакан/колбу или резиновую перчатку или изделие №2  Несем домой, выставляем на балкон и даем отстоятся раствору в течении суток, реакция будет слабо протекать еще некоторое время, поэтому и нужна перчатка.

Несем домой, выставляем на балкон и даем отстоятся раствору в течении суток, реакция будет слабо протекать еще некоторое время, поэтому и нужна перчатка.

Через сутки перемешиваем раствор (у вас там могут остаться не прореагировавшие опилки — ничего страшного, просто опилок мы засыпали с избытком, для того что бы кислоты точно все прореагировали) . Процеживаем через малярное ситечко или марлю получившийся раствор и разбавляем его дистиллированной водой до получения объема 0.5 литра.

Все раствор готов к применению и его вам хватит на долго.

Теперь процесс воронения/оксидирования.

Само воронение делиться на три этапа:

1. Обезжиривание детали

2. Промазка/выварка/крацевание

3. Масление, закупорка пор.

Естественно деталь должна быть механически подготовлена, отшлифована, и возможно даже отполирована, от качества подготовки поверхности будет зависеть и качество воронения, запомните — воронение не сможет скрыть ваши огрехи подготовки детали, это не краска, все самые мелкие царапины и изъяны будут видны.

Обезжиривание

Самый эффективный состав (из расчета на 1 литр)

1. Каустическая сода — едкий натр (NaOH)10-15 гр

2. Тринатрийфосфат — 50-70 гр. (продается как средство для мытья посуды в хозмагах)

3 Кальцинированная сода — 30-40 гр

4. Жидкое стекло 3-5 гр (Силикатный клей)

5. Вода — лучше дистиллированная/талая или хотя бы кипяченая.

Есть более доступные но менее эффективные растворы, например с использованием порошка «крот» и т.п.(поищите в инете)

Делаем обезжиривающий раствор, ставим на плиту и кипятим в нем деталь, от 15 минут и более. Контроль осуществляем по смачиваимости детали, на хорошо обезжиренной детали вода не должна собираться в капли, а покрывать всю поверхность тонким равномерным слоем.

После обезжиривания детали к ней уже нельзя прикасаться руками, используйте перчатки и заранее придумайте как будете работать с деталью, привязать проволоку, болт или шпильку в отверстие и т.п.

После обезжиривания раствор не выливаем он нам понадобится.

Далее тщательно промываем деталь под проточной водой (я делал так — клал деталь в миску, ставил в раковину под кран с теплой водой, и минут на пять оставлял под проточной водой)

Далее приступаем непосредственно к процессу воронения.

Данный процесс надо будет однотипно повторить минимум 4 раза, а лучше 5.

1. Взбалтываем раствор нашего лака. Подвешиваем деталь над газетами и мягкой кистью промазываем деталь со всех сторон, пытаемся избегать явных потеков и капель. Отжимаем кисть о газету и убираем ей капли/потеки.

2. Оставляем сохнуть, минут 15-40 (в зависимости от температуры в помещении), имейте терпение, раствор должен не только высохнуть но и прореагировать с поверхностью металла.

3. Делаем повторное промазывание, т.е. по высохшему раствору, промазываем еще раз нашим лаком.

4. Опять даем высохнуть детали

в это время ставим на плиту посудину в которую влезет деталь (я использовал нержавеющую миску), наливаем в нее воды — конечно лучше дистиллированной, но учтите расход будет приличный, некоторые говорят что можно и из под крана если немного подкислить ее азотной кислотой (1-3 грамма на литр), в принципе я пробовал и так и так особой разницы не заметил, на обычной воде образуется больше накипи но на процесс воронения это вроде как не влияет (может я ошибаюсь).

5. После того как деталь на шаге 4 высохла, опускаем в кипящую воду и варим где то минут 20-30, определяется это когда вся «рыжина» покрытия перейдет в насыщенный темно-серый/черный цвет. На первых выварках могут оставаться рыжие пятна — ничего страшного в дальнейшем они уйдут.

Достаем деталь, даем ей высохнуть и остыть.

6. Крацевание. На детали должен появится черный бархатистый налет — типа мелкой сажи, его нам надо счистить.

Используем мягкую латунную щетку или

можно делать это шуруповёртом/дрелью с насаженной мягкой щеткой, можно использовать металлическую техническую вату мелких номеров, наконец просто посудную губку (жесткой стороной) или опять же посудную металлическую губку.

Не переусердствуйте но и не жалейте деталь, нам надо удалить налет, держится он довольно крепко.

После очистки окунаем деталь в наш обезжиривающий раствор и немного там поболтаем, промываем под проточной водой, даем ей высохнуть и возвращаемся к шагу 1.

Повторное обезжиривание можно и не делать, если вы при крацевании не заляпали деталь, т.е. сразу после крацевания подвешиваем и мажем нашим «ржавым» лаком.

Я после двух первых промазок обезжиривал, потом бросил это дело, и мазал сразу после очистки.

Все это повторяем как минимум 4 раза а лучше пять.

Не огорчаемся когда после 1,2 выварки деталь будет иметь неказистый вид, если все технологии соблюдены к пятой выварке все будет нормально.

Промасливание

Ну и последний этап, после того как деталь после 4,5 выварок высохла и открацована, нам надо закрыть поры в образовавшейся оксидной пленке.

Для этого используем любое минеральное масло (я использовал И-20, но можно и любое минеральное машинное), если есть индикаторные полоски pH то лучше проверить масло на кислотность, оно должно быть нейтральное или чуть щелочное , т.е. pH от 7 или чуть больше

Варим деталь в масле при температуре 105-120 градусов, не забываем что температура кипения масла гораздо выше, поэтому доводить до кипения не надо, во первых будет вонять, во вторых перегорит масло быстро.

Греем минут 15-20, потом даем детали остыть прямо в масле или вынимаем и даем остыть на воздухе.

Тщательно протираем нашу деталь тряпочкой, вуаля , наша деталь готова.

В следующий раз, когда буду проводить данный процесс, постараюсь сделать снимки.

- ПВХ плитка с замковым соединением — преимущества, укладка, выбор

- Как решить задачи автомеханики с помощью фрезерования

- Как распланировать и рассчитать освещение в квартире или доме с использованием LED модулей

- Программируемые логические контроллеры: особенности, применение и решение задач автоматизации

- Подробное сравнение напольных покрытий для квартир и частных домов