Шлифовальный станок по дереву своими руками

Шлифовальный станок по дереву своими руками

Как сделать шлифовальный станок по дереву своими руками

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

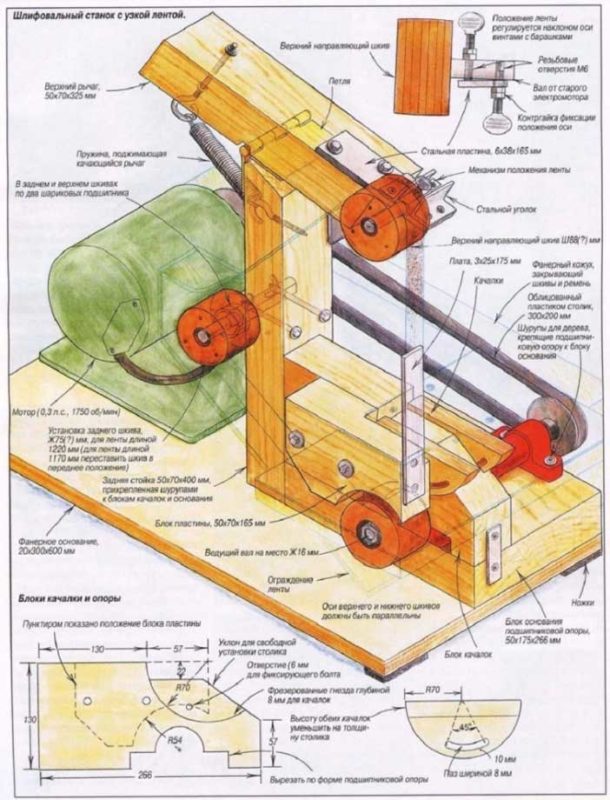

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Шлифовальный станок по дереву своими руками чертежи видео

В наше время не существует таких поверхностей, которые бы не были гладкими. Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

К счастью, умелые руки нашей страны приноровились изготавливать аналоги оборудования за столь скромный бюджет. Шлифовальный станок также не остался в стороне и был подвергнут модернизации ручного мастерства. Именно с этим самодельным станком мы и будем дальше знакомиться.

Общие понятия и область применения

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

Ленточный шлифовальный станок

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора. Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

Универсальный шлифовальный станок

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём. Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель. Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

Барабанный шлифовальный станок

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Дисковый шлифовальный станок

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки. И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели, из болгарки. Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Формула выглядит следующим образом

Где каждое обозначение означает следующее

- q — Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k — Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n — Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость. Пределы этого показателя колеблются от 0.2 до 0.6.

- S — Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U — Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

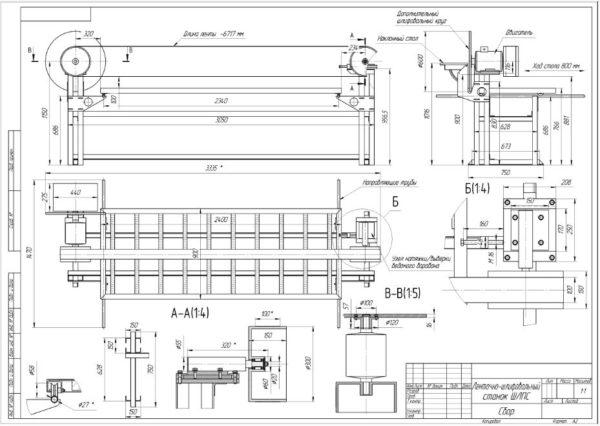

Пришло время ознакомиться с конструкцией самодельного станка. Чертежи всех четырёх видов оборудования можно найти в свободном для просмотра доступе и скачать, а также скачать всевозможные фото схемы. В качестве примера для визуального изучения рассмотрим ленточный шлифовальный инструмент.

Чертеж шлифовального станка

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины. Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Схема ленточного шлифовального станка

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).

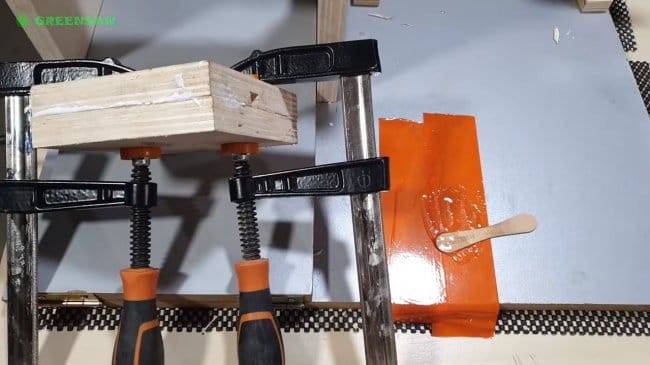

После того, как мы определились с материалами и рабочим инструментарием, можно приступать к сборке всех деталей и элементов в один механизм. Для этого осуществляется сборка станины. Она может быть металлической (состоять из металлопрофильной трубы) или из древесины (состоять из деревянных брусков и древесного массива).

Когда станина готова

Можно приступать к установке мотора. Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

С другой стороны

Располагается вал с подшипниками, с одной стороны которого закреплён шкив, а с другой стороны ролик, на него в дальнейшем будет одеваться абразивная лента. Шкив вала и двигателя должны быть расположены в ровной горизонтальной плоскости. В этой же области должен располагаться механизм натяжения ремня.

Далее из дерева

Или из фанеры, или металла конструируется стойка, на которой будут размещены остальные ролики и одета наждачная лента. Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

На станине, как правило, с торца, устанавливается пусковая кнопка. Электрическая цепь станка должна быть заземлена.

После того

Как всё выполнено, можно произвести первый запуск и осуществить настройку оборудования должным образом. Когда настройка произведена, прогоняется первая заготовка и проверяется результат работы. Если всё удалось, то значит, что вы всё сделали правильно.

Для визуальной наглядности и полного понимания всего процесса сборки, можно скачать видео инструкции.

Общие отзывы и подведение итогов

Как правило, в интернете о таком виде оборудования только положительные отзывы. Ведь действительно, когда в быту необходимо придать той или иной деревянной вещи гладкую поверхность, то наличие шлифовального инструментария является незаменимым.

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор по выбору шлифовального оборудования:

Видео обзор ленточного шлифовального станка:

Видео обзор эксцентриковых шлифмашинок:

Шлифовальный станок по дереву своими руками

Дерево является достаточно капризным материалом. Поэтому для придания деревянным конструкциям эстетической формы, подготовить их поверхность для дальнейшей обработки применят шлифование деревянной поверхности. Шлифовке подвергают оконные рамы, форточки, двери, погонажные изделия.

Придания гладкости поверхности осуществляется с помощью шлифовальных станков. Они позволяют выровнять поверхность заготовки и устранить все шероховатости размером от 0,02 до 1,25 мкм.

Виды шлифовальных станков

Шлифовальные станки по дереву подразделяются на следующие виды:

- особенности конструкции;

- характеру решаемых задач;

- точности обработки;

- допустимые геометрические размеры обрабатываемых деталей;

- мощности установленных двигателей;

- рейтингу производителей;

- стоимости с комплектом прилагаемого оборудования.

Современные производители представляют три вида конструктивного исполнения таких станков: дисковые, ленточные, цилиндровые. Каждый их этих видов имеет свои узко специфические подвиды. Например, ленточные шлифовальные станки выпускаются в следующем исполнении:

- узколенточные (позволяют производить шлифовку деревянных конструкций имеющих сложную геометрическую форму);

- агрегаты оснащённые неподвижным столом (способны обрабатывать только деревянные заготовки, имеющие плоские поверхности прямоугольной формы);

- станки, оборудованные свободно движущимся столом (на них происходит шлифование крупногабаритных деревянных конструкций – дверей, щитов, дверных откосов).

Ленточный шлифовальный станок

Характер решаемых задач определяет классы данного оборудования. Основными классами (иногда их называют моделями) считатся:

- станки ленточно-шлифовального типа;

- вибрационные инструменты, например дельта шлифовальные машины;

- шлифовальные станки тарельчатого типа (орбитальные и эксцентриковые);

- специализированные угловые шлифовальные аппараты;

- шлифовальные системы комбинированного типа.

Несмотря на такое многообразие готового заводского инструментария, домашние мастера для проведения не сложных шлифовальных операций предпочитают разработать и собрать шлифовальный станок по дереву своими руками.

Принцип работы

В основу работы шлифовального станка ленточного типа заложен принцип встречного движения абразивной ленты, находящейся на двух вращающихся барабанах, и обрабатываемой деревянной детали. Оба барабана расположены на определённом удалении от поверхности рабочего стола. Чтобы обеспечить требуемое качество шлифования необходимо правильно учитывать следующие параметры:

- размер (номер) абразива нанесённого на ленту;

- силу натяжения ленты на вращающихся барабанах;

- скорость её движения;

- силу нажима на движущуюся деревянную деталь.

Работа за ленточным шлифовальным станком

Неправильный выбор этих параметров значительно ухудшает качество шлифования. Например, при недостаточном усилии нажима на заготовку или слишком большой скорости вращения ведущего барабана, некоторые места на заготовке останутся не обработанными, то есть будут не отшлифованы. Наоборот, при избыточной силе давления ленты на поверхность и недостаточной скорости движения ленты, возможны появления прожогов и изменения цвета древесины. Поэтому собирая шлифовальный станок своими руками необходимо предусмотреть возможность регулировки этих параметров.

Конструктивные особенности станка

Конструкция станка зависит от выбранного принципа обработки детали. Если выбран принцип ленточного шлифования, то в состав станка входят следующие элементы: двигатель, два вала (ведущий и ведомый), корпус, (станина), рабочая поверхность, абразивная лента.

В станках так называемого дискового типа, на станине с двигателем в качестве шлифовального устройства используются вращающиеся диски с закреплёнными абразивными кругами.

Области применения станка

Каждый из производимых станков выполняет заранее заданный перечень технологических операций.

Система барабанного типа производит высококачественное шлифование плоских древесных заготовок. Допускается обработка древесностружечной плиты, OSB или МДФ в том числе покрытые шпоном.

Применение барабанного шлифовального станка

Обработка крупногабаритных, длинных, нестандартных деревянных изделий из древесины (например, погонажных конструкций) производится на профильно – шлифовальном оборудовании. Готовые заготовки подаются к шлифовальному узлу посредством транспортирной цепи.

Для шлифования поверхности деревянных изделий, имеющих сложную геометрическую форму (декоративные рамы, художественные изделия) применяют ленточно — шлифовальные станки оснащённые свободно перемещающимся столом.

Шлифовальный станок своими руками

Желание самостоятельно изготавливать деревянные конструкции всегда сталкивается с необходимостью оборудовать свою мастерскую распилочными и шлифовальными станками. Их в широком ассортименте выпускают современные производители. Такие станки обладают хорошими характеристиками и высокой надёжностью. Самым главным и достаточно существенным недостатком является их высокая стоимость.

Поэтому многие мастера стараются собрать себе шлифовальный станок из имеющихся комплектующих. Наиболее опытные стараются не ограничиваться станком, способным выполнять только одну функцию, сразу стараются собрать универсальный станок, способный выполнять несколько функций: резка деревянных заготовок, шлифование с последующей полировкой, снятие старых покрытий и подготовка поверхностей под обновление.

Самодельный шлифовальный станок

Это возможно, потому что основу любого самодельного станка составляет станина, на которой закреплены: двигатель, ведущий и ведомый барабаны, набор дополнительного оборудований (рила, фреза, шлифовальные круги и так далее).

Расчёт мощности шлифовального станка

Прежде чем приступить к сборке станке требуется обязательно произвести расчёт его мощности. Чтобы правильно произвести такую оценку необходимо определить следующие параметры:

- мощность, потребляемая электродвигателем;

- скорость вращения выбранного двигателя;

- площадь соприкосновения всей поверхности детали с движущейся абразивной лентой;

- коэффициент шлифования;

- коэффициент трения обратной стороны используемой ленты с поверхностью барабанаов.

На основании данных об этих параметрах можно определить мощность будущего агрегата.

Как сделать ленточно-шлифовальный станок

Основой станка является мощная станина, способная выдержать вес всего оборудования и выполнять функцию демпфирования возникающей вибрации. Каркас станины лучше всего скреплять с помощью сварки. Сверху крепится плита. В качестве такой плиты выбирают ДСП толщиной не менее 22 мм.

На станине закрепляют электродвигатель. Мощность двигателя должна быть не ниже рассчитанной. Количество оборотов должно составлять минимум 1500об/мин. На якорь крепится редуктор для передачи вращения к ведущему барабану. Требуемый диаметр напрямую зависит от скорости вращения двигателя. Он определяет скорость движения ленты в момент трения о поверхность детали.

В качестве примера можно привести следующие соотношения. При скорости движения ленты равной 20м/сек – диаметр должен быть равен 20 см. Для предотвращения эффекта проскальзывания на барабаны одевают резиновые чехлы. Площадку для установки барабанов целесообразней изготовить под небольшим наклоном. Это позволит создать плавный контакт ленты во время движения с обрабатываемой поверхностью.

Если планируется обработка деталей из различной древесины, целесообразно предусмотреть возможность изменения скорости вращения барабана. Приведенная методика показывает, что шлифовальный станок своими руками собирается достаточно легко.

Из чего сделать станину

Каркасом, к которому крепятся все остальные элементы станка, является мощная станина. Она должна иметь большой запас прочности, иметь хорошие массогабаритные характеристики. Её изготавливают из листовой стали толщиной более 5мм.

Наиболее приемлемыми размерами самодельной станины считаются следующие размеры 500х180х20 миллиметров. Для станины такого размера оптимальными размерами рабочей площадки считаются 180х160х10 миллиметров.

Для удобства дальнейшей работы необходимо произвести разметку рабочей площадки. Для её крепления делают три отверстия. Затем тремя болтами крепят её к станине.

Выбор и установка двигателя для станка

Проведенные расчёты и опыт эксплуатации такого рода агрегатов показывают, что двигатель должен обладать мощностью не менее 2,5 кВт. Частота вращения вала должна составлять 1500 об/мин и более. От скорости вращения двигателя в значительной степени зависит скорость движения абразивной ленты. Это серьёзно влияет на качество обработки. В свою очередь скорость движения ленты влияет на диаметр барабанов.

Двигатель для шлифовального станка

В качестве готового устройства можно использовать двигатель, который устанавливается на стиральных машинах. Можно подобрать двигатель и от других хозяйственных агрегатов, например мощного насоса или другого устройства подходящего по мощности и количеству оборотов.

Ведущий и ведомый барабаны

Ведущий барабан крепко фиксируется на шкив электродвигателя. Ведомый барабан закрепляется на отдельной оси. Для обеспечения его свободного вращения между валом и барабаном крепятся подшипники.

Шлифовальная лента своими руками

Абразивные ленты для таких станков имеют матерчатую основу. В качестве основы используется бязь или аналогичная по плотности ткань. На поверхность материи с одной стороны с помощью специального клея наносится абразивная крошка. В зависимости от величины зерна этой крошки она подразделяется на крупные, средние, мелкие и нулёвки.

В принципе такую ленту можно изготовить самостоятельно. Выбрав необходимую ткань и нанеся на неё абразивный порошок требуемой фракции. Нанеся клей на поверхность материи, и посыпав её этим порошком можно получить шлифовальную ленту необходимых размеров. Однако следует признать, что современная промышленность выпускает такой широкий ассортимент таких расходных материалов, что лучше воспользоваться заводской.

Шлифовальный станок из ручной шлифовальной машинки

Очень часто для проведения несложных шлифовальных операций изготавливают самодельные шлифовальные станки по дереву, используя готовые шлифовальные машинки.

Изготавливается система крепления для шлифовальной машинки. Она монтируется на заранее подготовленной станине. На её валу закрепляются шлифовальные круги, предназначенные для обработки деревянных заготовок. Вместо такой машинки можно использовать обыкновенную электрическую дрель. Такая конструкция позволяет проводить шлифование не сложных деревянных деталей ограниченного размера.

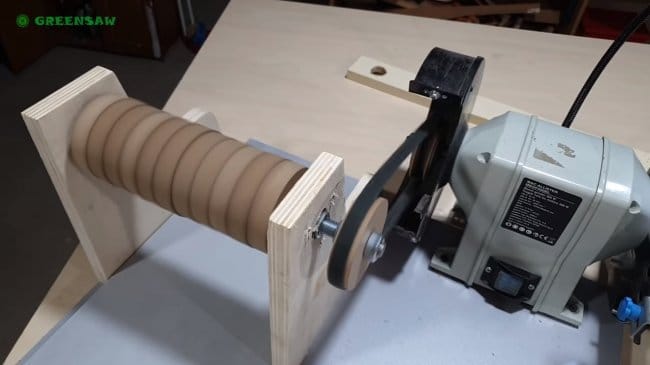

Самодельный роторный шлифовальный станок (мини-рейсмус)

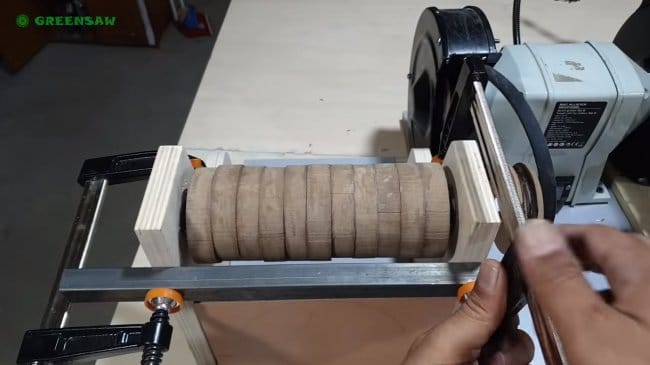

Приветствую всех любителей помастерить, сегодня мы рассмотрим, как изготовить барабанный шлифовальный станок. При помощи такой самоделки можно не только шлифовать доски и брусья, но можно также выравнивать древесину до нужной толщины, если убрать нужно немного. Станок построен из фанеры, рабочий барабан сделан из МДФ. Самоделка работает отлично, биений и люфтов практически нет. В качестве силового агрегата автор использовал мотор от точильного станка . Также автор позаботился о том, чтобы в мастерской было меньше пыли, она отсасывается пылесосом через специальный рукав. Если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— фанера;

— МДФ;

— резьбовой стержень, гайки, шайбы;

— подшипники;

— точильный станок в качестве мотора ;

— ремень;

— поликарбонат или другой листовой материал;

— саморезы;

— столярный клей;

— мебельные петли.

Процесс изготовления станка:

Шаг первый. Заготовка для барабана

Первым делом сделаем заготовку для рабочего барабана. В качестве материала автор использовал МДФ, такой материал легко обрабатывается, а его прочности вполне хватит. Нам нужно нарезать большое количество кругов, автор нарезал их на ленточном отрезном станке. Как вариант, можно вырезать такие круги при помощи коронок большого диаметра.

Далее через центр всех кругов нужно просверлить отверстие под резьбовой стержень. Когда все будет готово, накручиваем круги на стержень и склеиваем их между собой столярным клеем. Чтобы круги хорошо склеились, хорошо стягиваем детали с обеих сторон гайками.

Шаг второй. Основа и стойки

Нарезаем детали из фанеры для основы и стоек, к которым будет крепиться рабочий барабан. В стойках сверлим отверстия под подшипники. Стойки прикручиваются к основе с помощью винтов, дополнительно не будет лишним использовать столярный клей. Фиксируем подшипники на своих местах при помощи винтов, гаек и шайб.

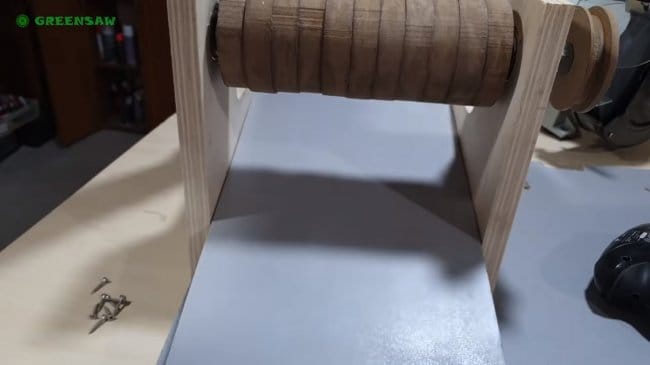

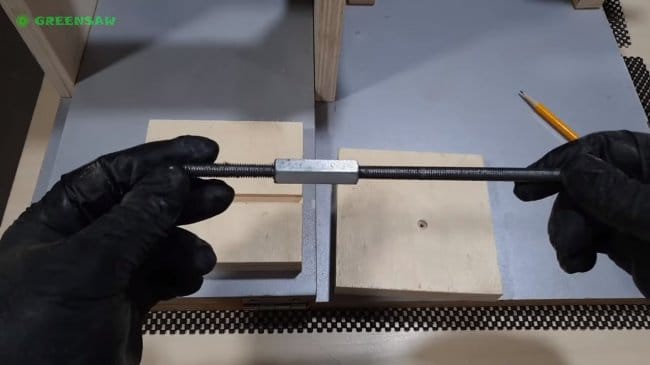

Шаг шестой. Подъемный механизм

Чтобы платформа поднималась от вращения резьбового стержня, делаем блок из фанеры с упором, в платформу автор установил удлиненную гайку. Также делаем упор для резьбового стержня из фанеры и крепим его к раме. Вот и все, заворачиваем резьбовой стержень, делаем удобную ручку.

Теперь платформу можно закрепить под четко заданным углом, автор решил этим воспользоваться и доработал рабочий барабан до идеально ровного состояния. Делаем зазор между барабаном и платформой минимальным, ну далее работаем при помощи куска наждачки.

Шаг седьмой. Установка наждачки и первые испытания

Вырезаем из куска наждачной бумаги полоску с острыми краями для барабана. Наждачная бумага крепится всего на двух винтах, под которые автор вырезал в барабане пазы. Благодаря такой конструкции, не нужно ничего клеить и наждачная бумага легко меняется.

После установки бумаги, станок можно испытывать, берем кусок доски, устанавливаем нужный зазор и пропускаем доску через станок. На выходе получаем кусок доски с отлично обработанной плоскостью.

Шлифовальный станок своими руками — инструкция по изготовлению

В процессе работы с изделиями из дерева наступает момент, когда нужно сделать поверхность идеально гладкой и убрать некоторые дефекты. Для этого используются специальные шлифовальные станки. В целях непрофессионального использования можно сделать шлифовальный станок своими руками. Инструмент для дерева такого плана может иметь разноплановые конструкции, которые можно сформировать самостоятельно. При этом каждая конструкция предполагает работу с определенными видами (длина, плотность, форма) деревянных деталей.

Конструктивные особенности и принцип работы станка

Устройство шлифовального станка по дереву не отличается сложностью, так как основная задача любой модели заключается в том, чтобы обработать тот или иной вид деревянной детали, формируя нужные параметры поверхности для финишной отделки. Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

На производствах используют устройство такого типа, которое оснащено диском, лентой, станиной (для обработки под наклоном). У самодельных приспособлений функционал не такой широкий, но этого обычно достаточно для обработки деталей из дерева. Есть несколько вариантов относительно того, как устроены шлифовальные самодельные деревообрабатывающие станки.

Обычно самодельные шлифовальные станки изготовляют посредством использования подручных приспособлений. Но в любом случае нужна либо ось для крепления шлифовального круга, либо 2 вала, между которыми будет натягиваться шлифовальная лента. Чтобы привести в движение основу со шлифовальным элементом, нужно дополнительно подготовить мотор мощность не более 1 кВт.

Шлифовальный станок для дерева, сделанный своими руками, имеет следующий принцип работы – за счет использования ленты с разным абразивным напылением происходит нужная обработка поверхности. Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг. В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

- Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Есть и другие типы переносных шлифовальных станков. Часто дрели и шуруповерты оснащаются специальными насадками с абразивным напылением.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

Пошаговая инструкция по изготовлению

Изначально нужно подготовить чертеж шлифовального станка по дереву своими руками. Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

Предварительно стоит рассчитать мощность мотора, которой будет достаточно для работы. Сделать это можно, используя такую формулу:

Расшифровка обозначений, которые использованы в данной формуле:

q — давление площади детали из дерева на плоскость полотна (N на каждый квадратный сантиметр).

S — участок детали, которая взаимодействует с абразивом, измеряемая в см².

K — показатель рабочей части абразива относительно детали. Здесь учитывается плотность древесных волокон и зернистость абразива. Показатели могут колебаться в пределах 0,2-0,6.

k — коэффициент трения изнаночной части абразива по рабочей поверхности.

U — скорость вращения абразивной ленты (м/с).

n — КПД всей системы.

Если рассчитать все эти показатели и грамотно построить чертеж, то можно получить эффективный и функциональный самодельный шлифовальный станок. Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Выбор материала

Для того, чтобы получить шлифовальный станок любой конструкции нужна основа (станина) – это корпус, на котором будет устанавливаться конструкция для абразивной детали и выделяться место под установку мотора. Заготовка основы может быть деревянной или металлической. Для самодельного агрегата достаточно таких габаритов станины: 50×18 см с толщиной 2 см.

Лучше всего делать основу из металла. Такая конструкция будет более надежной, использоваться дольше, не будет поддаваться деформациям разного вида. Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Кроме материала для изготовления станины, нужны и другие приспособления – мотор, ролики, абразивный элемент.

Изготовление дискового шлифовального станка

Изготовить дисковый шлифовальный станок своими руками в домашних условиях проще всего. Обычно формируется корпус, а в качестве основной детали, которая приводит в действие абразивный круг, используется болгарка или дрель. Но может использоваться и асинхронный мотор из старой машинки.

Можно использовать моторы нового поколения, которые соответствуют нужным параметрам, но стоит готовиться к тому, чтобы щетки на нем быстро износятся.

Если же все будет создаваться «с нуля», то следует действовать по такому плану:

- Подготовить приблизительный чертеж для создания дискового шлифовального станка.

- После тщательных измерений и составления чертежей, стоит приступить к работе. Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков. В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы.

- Следующим этапом станет крепление дискообразной детали к подвижной части мотора. Сделать диск можно из фанеры и присоединить к шкиву мотора с помощью болтов. При этом болты должны полностью совпадать с поверхностью диска.

Останется из полотна абразива вырезать круг нужного диаметра и прикрепить его к дисковой части. Такой станок может работать от сети. При желании можно усложнить конструкцию, продумав кнопочную панель управления.

Как сделать ленточный шлифовальный станок

Гриндер – это ленточный шлифовальный станок универсального применения (шлифовка дерева, металла, углепластика) имеет небольшой размер и функциональную конструкцию, которую легко транспортировать при необходимости.

Изготавливать такие ленточные шлифовальные станки своими руками достаточно просто, работая по такому алгоритму:

- Изначально нужно подготовить чертеж для ленточного наждака своими руками. В нем нужно максимально точно проработать все параметры и указать размеры. При этом стоит учитывать, какие именно функции чаще всего будет выполнять устройство.

- После создания подробного и понятного чертежа, стоит подготовить все необходимые инструменты и материалы для работы: ДСП (металл), винты, болты и гайки, пропиленовые трубы, подшипники и строительный уголок. Важным этапом станет именно выбор подходящего двигателя, который должен иметь мощность не более 1 кВт и работать от сети 220 В. Если мотор не соответствует параметрам, то это существенно может усугубить принцип использования устройства в целом. Самым подходящим вариантом является мотор от старой стиральной машинки.

- Из ДСП или металла, изготавливается основной корпус, который будет своей конструкцией соответствовать заданным на чертеже параметрам. К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты.

- Далее формируются валики под ленту нужно полипропиленовую трубу с диаметром 20 мм вставить в трубу с диаметром 32 и дополнительно в меньшую основу вставить еще и трубочку из жести для более надежной фиксации. Конструкцию надеть на шлицевую деталь мотора. По такому же принципу, но с использованием подшипников собирается ведомый вал.

- Последним этапом станет крепление абразивной ленты.

Теперь станок для шлифовки дерева можно использовать, включая его в обычную розетку. Если изготавливать корпус из металла, то получится приблизительно такая модель:

Чтобы еще больше упростить принцип изготовления (сделать только корпус) ленточной модели, можно использовать дрель, шуруповерт или болгарку. Чтобы использовать болгарку для шлифовки дерева, не нужно делать каркас, на котором будет крепиться инструмент. А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

Изготовление шлифовальных станков разноплановых конструкций и мощностей в домашних условиях не является сложным. Достаточно построить точный и правильный чертеж, выбрать правильный двигатель и соорудить конструкцию-основу для крепления абразивных элементов. В результате такое устройство станет просто незаменимым при работе с деревянными деталями. Функциональность таких приборов немного отличается от заводских моделей, но эта характеристика компенсируется эффективностью и простотой дизайна (доступностью) прибора.

Как изготовить универсальный шлифовальный станок по дереву

Шлифование является одним из способов обработки древесины, который позволяет придать заготовкам идеально ровную поверхность. Универсальный в использовании шлифовальный станок по дереву будет отличаться функциональностью и простотой в эксплуатации. Для обработки пиломатериалов можно использовать изготовленные специализированными производителями агрегаты, так и выполнить такое оборудование самостоятельно, что позволит существенно сэкономить.

Шлифование является одним из способов обработки древесины, который позволяет придать заготовкам идеально ровную поверхность. Универсальный в использовании шлифовальный станок по дереву будет отличаться функциональностью и простотой в эксплуатации. Для обработки пиломатериалов можно использовать изготовленные специализированными производителями агрегаты, так и выполнить такое оборудование самостоятельно, что позволит существенно сэкономить.

Виды деревообрабатывающих станков

В настоящее время существуют многочисленные типы шлифовальных станков, которые предназначены для выполнения различного рода работ с древесиной. Они отличаются своей конструкцией, предназначаются для бытового и промышленного использования. Можно с легкостью подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

При необходимости можно изготовить самодельный шлифовальный станок по металлу или дереву, выполненный на основе дрели, мотора от стиральной машины или с использованием другого оборудования.

Дисковые агрегаты

Рабочая поверхность у выполненных своими руками шлифовальных станков по металлу и дереву выполнена в виде островного металлического диска, на который крепится абразив. Благодаря своей простоте конструкции и универсальности использования оборудование этого типа получило сегодня широкую популярность на рынке.

Рабочая поверхность у выполненных своими руками шлифовальных станков по металлу и дереву выполнена в виде островного металлического диска, на который крепится абразив. Благодаря своей простоте конструкции и универсальности использования оборудование этого типа получило сегодня широкую популярность на рынке.

Состоит такой станок из электромотора, на ось которого надевается круг с закрепленной рабочей поверхностью. На рабочую ось крепятся абразивные насадки и шлифовальная бумага, которая позволяет осуществлять обработку деревянных заготовок. Несмотря на простоту конструкции, такие станки отличаются универсальностью использования, могут выполнять качественную обработку древесины, придавая заготовкам идеально ровную и гладкую поверхность.

К преимуществам плоскошлифовальной техники относится:

- Универсальность использования.

- Эффективность.

- Надежность.

- Простота конструкции.

Особенностью оборудования этого типа является возможность регулировки скорости обработки деревянных заготовок без изменения показателя числа оборотов рабочего элемента. При работе с таким станком можно перемещать заготовку по радиусу круга, что и позволяет изменять интенсивность обработки изделий. На периферии диска линейная скорость будет выше, что позволяет существенно ускорить и упростить обработка древесины. А вот внутри круга, где линейная скорость ниже, выполняется финишная шлифовка со снятием тончайшего слоя древесины.

Ленточные установки

Ленточные плоскошлифовальные станки имеют два вала, между которыми натянута непрерывная лента наждачной бумаги. Обработка заготовок производится путем воздействия на них наждачной бумаги, которая снимает тонкую стружку с деревянных заготовок, придавая им идеально ровную гладкую поверхность. Рабочая поверхность у тарельчатых машинок может быть вертикальной и горизонтальной, при этом отдельные модели позволяют изменять направление движения ленты. С помощью такого оборудования можно осуществлять обработку изделий большой длины, выравнивая их торцы. Простота конструкции позволяет изготовить своими руками ленточную шлифовальную машину для бытового использования.

Барабанные модели

Основное назначение агрегатов этого типа — это горизонтальное выравнивание с использованием фуганка. Этот тип оборудования применяется преимущественно в промышленных цехах, что объясняется сложностью его конструкции и узкой специализацией барабанных агрегатов. С помощью шлифовальных барабанных станков изготавливаются и обрабатываются деревянные однотипные изделия с одинаковой толщиной.

Изготовление шлифовальных станков

Предлагаемые сегодня в специализированных магазинах станки, изготовленные промышленным способом, отличаются универсальностью в использовании, функциональностью и эффективностью. Их единственный недостаток — это высокая стоимость, поэтому при необходимости выполнения различного рода шлифовальных работ большинство домовладельцев решается на изготовление самодельного оборудования, которое по своим параметрам и качеству обработки практически не уступает заводским агрегатам.

Предлагаемые сегодня в специализированных магазинах станки, изготовленные промышленным способом, отличаются универсальностью в использовании, функциональностью и эффективностью. Их единственный недостаток — это высокая стоимость, поэтому при необходимости выполнения различного рода шлифовальных работ большинство домовладельцев решается на изготовление самодельного оборудования, которое по своим параметрам и качеству обработки практически не уступает заводским агрегатам.

Конструктивно изготовленный своими руками шлифовальный станок по металлу будет состоять из следующих компонентов:

- Металлическая или деревянная станина.

- Электрический двигатель.

- Ведущий вал.

- Рабочая поверхность.

- Шлифовальная лента.

При изготовлении барабанного шлифовального станка по дереву своими руками необходимо определиться с мощностью используемого электромотора. Рекомендуется выбирать электродвигатели, развивающие около 3 кВт и способные поддерживать чистоту оборотов в 1 500 в минуту. На основе такого привода может быть изготовлен функциональный, долговечный и надежный шлифовальный станок, который справится с обработкой деревянных изделий. Проще всего выполнить такое оборудование на основе электродвигателя от старой стиральной машины.

При изготовлении барабанного шлифовального станка по дереву своими руками необходимо определиться с мощностью используемого электромотора. Рекомендуется выбирать электродвигатели, развивающие около 3 кВт и способные поддерживать чистоту оборотов в 1 500 в минуту. На основе такого привода может быть изготовлен функциональный, долговечный и надежный шлифовальный станок, который справится с обработкой деревянных изделий. Проще всего выполнить такое оборудование на основе электродвигателя от старой стиральной машины.

Станина шлифмашины может изготавливаться из пиломатериалов или металлического уголка, сваренного и дополнительно обшитого фанерой. Выбирать размеры станины необходимо исходя из габаритов используемого привода, а также размеров обрабатываемых на агрегате деревянных заготовок. Выполняя станину, необходимо ориентироваться на имеющуюся проектную документацию, что и позволит правильно изготовить несущее основание станка, которое в последующем сможет выдержать существенные нагрузки.

Вал лентошлифовального ручного и автоматического станка, который напрямую соединяется с электродвигателем, можно выточить на токарном станке или использовать уже готовые заготовки от промышленного оборудования. Валы калибровального барабанного шлифовального станка должны располагаться строго посередине основного привода, что в последующем гарантирует качественную обработку деревянных заготовок.

Оптимальная ширина используемой шлифовальной ленты будет составлять 200 миллиметров. Выполнить ее можно из наждака, который разрезается на полосы и в последующем из них уже клеится используемая абразивная лента. Материал должен клеится встык, а с обратной стороны подкладывается плотная материя, которая позволит обеспечить прочность выполненного шва.

Оптимальная ширина используемой шлифовальной ленты будет составлять 200 миллиметров. Выполнить ее можно из наждака, который разрезается на полосы и в последующем из них уже клеится используемая абразивная лента. Материал должен клеится встык, а с обратной стороны подкладывается плотная материя, которая позволит обеспечить прочность выполненного шва.

Изготовив шлифовальный станок своими руками, можно существенно упростить обработку деревянных заготовок, выравнивание досок и снятие стружки с пиломатериалов. Сделать такой агрегат своими руками не составит сложности. В интернете необходимо будет подобрать схему-чертеж изготовления станка, и с использованием электромотора от старой стиральной машины выполнить простейшее оборудование, которое по своей функциональности и качеству обработки не будет уступать изготовленной заводским способом технике.

Originally posted 2018-07-04 07:48:30.

- ПВХ плитка с замковым соединением — преимущества, укладка, выбор

- Как решить задачи автомеханики с помощью фрезерования

- Как распланировать и рассчитать освещение в квартире или доме с использованием LED модулей

- Программируемые логические контроллеры: особенности, применение и решение задач автоматизации

- Подробное сравнение напольных покрытий для квартир и частных домов