Штамповка деталей из листового металла

Штамповка деталей из листового металла

Штамповка листового металла (горячая и холодная): виды, оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

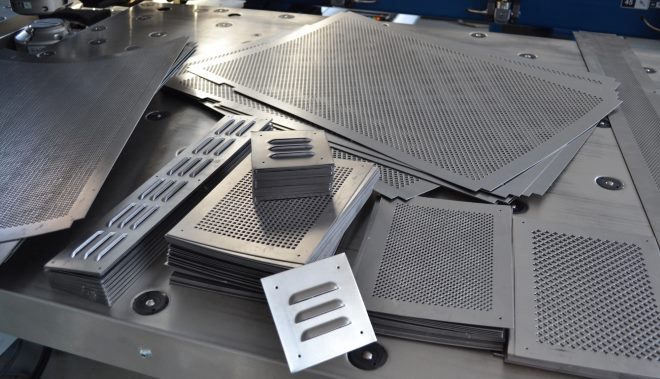

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

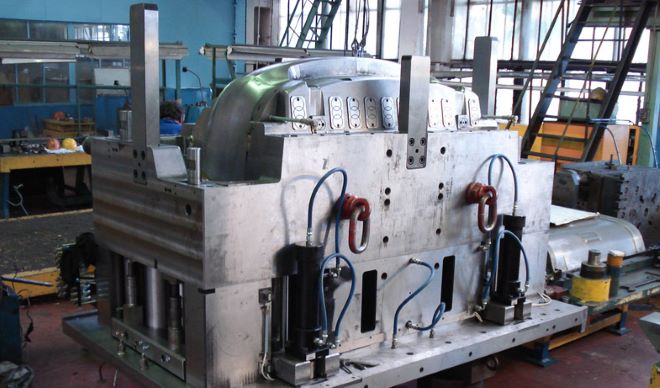

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

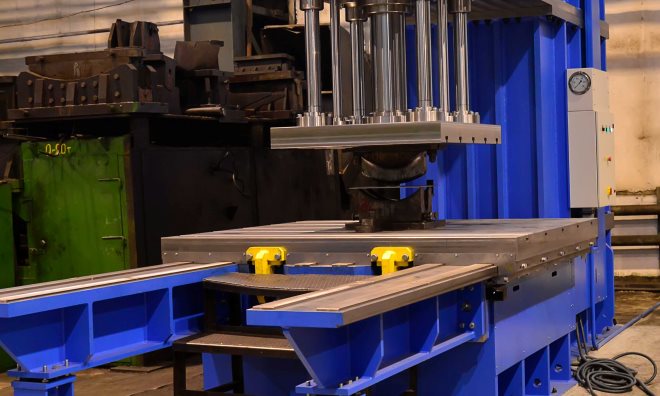

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

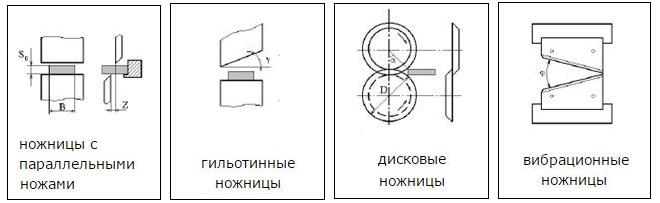

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

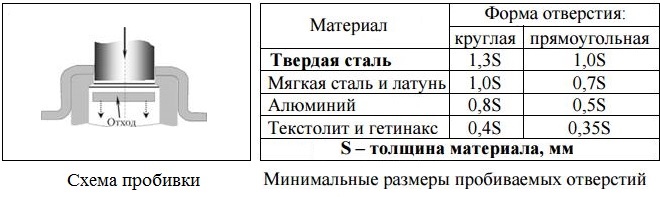

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

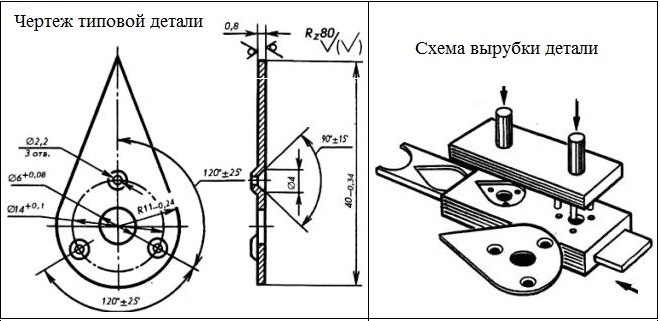

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

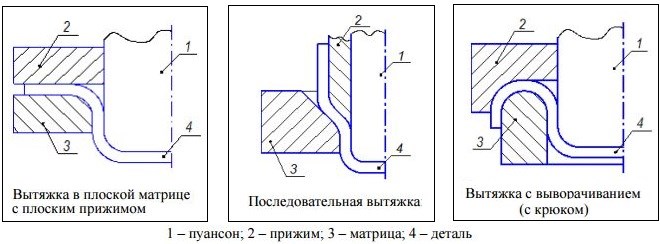

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

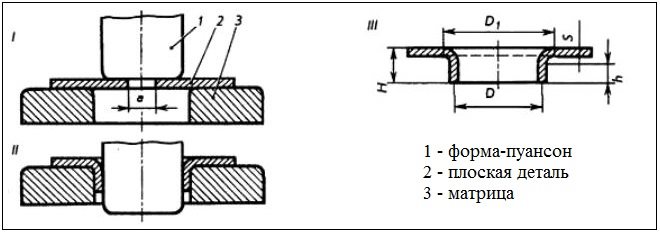

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

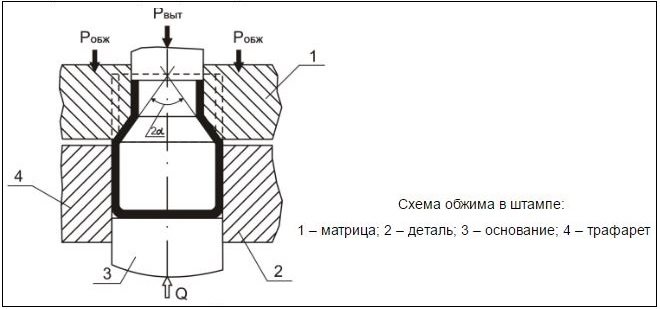

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

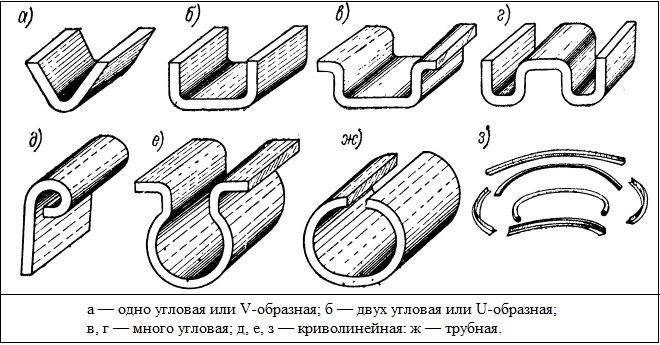

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

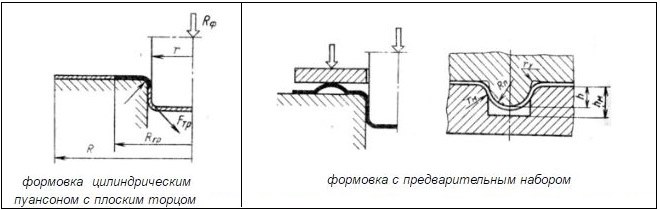

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование, инструменты и приспособления

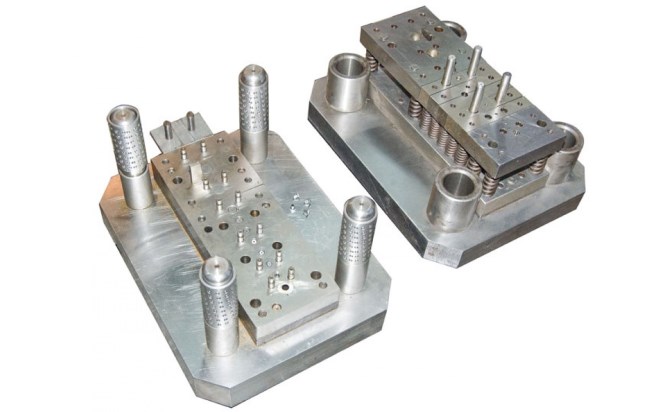

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

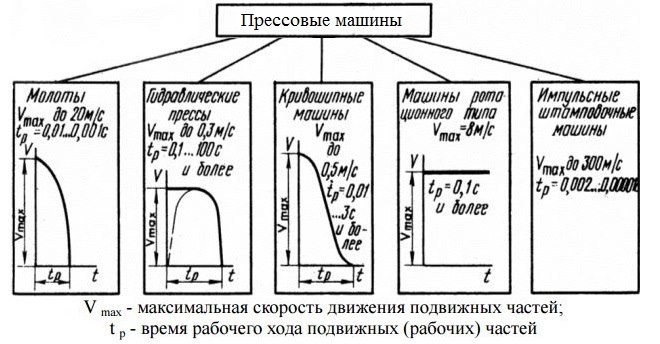

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

- Приводной электродвигатель передает движение на кривошипный вал через кинематическую цепочку, состоящую из клиноременной передачи и фрикционной муфты.

- Чтобы сообщить движение ползуну кривошипного механизма, используется шатун, длина которого может регулироваться.

- Чтобы запустить рабочий ход пресса, используют ножную педаль.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Штамповка деталей из листового металла

Одна из самых распространенных технологий обработки металла – это штамповка. С ее помощью производят детали для всех отраслей народного хозяйства. Использование штамповки позволяет получать из плоского листа детали разных размеров и формы.

Технология штамповки деталей из металлических листов и ее виды

Обработка деталей из листового металла – это процесс получения деталей необходимой формы и определенного размера. Работа по формированию деталей происходит на специальном оборудовании с применением инструмента под названием штамп.

Говоря о деталях, произведенных из листового металла, надо понимать, что на заготовку оказывается серьезное давление. Технологию штамповки начали применять еще в древние времена. Таким образом, производили орудия для обработки земли, посуду, украшения.

Штамповка деталей из металлических листов

В наши дни эта технология широко применяется при производстве деталей из листового металла, обладающих разными размерами и формой. Такой вид обработки широко применяется в автомобиле строении при производстве кузовных деталей.

Холодная и горячая листовая штамповка

Получение деталей из листового металла может быть выполнено в холодном или горячем виде.

Холодная штамповка

Применение холодной обработки давлением считают наиболее эффективным способом обработки листового металла. Применение такого способа выполняют в тех случаях, когда нет необходимости в дальнейшей механической обработке, например, резанием. Такой метод получения деталей применяют чаще всего при изготовлении автомобильных деталей, элементов конструкции авиационной техники и ряда других.

Использование метода холодной обработки металла давлением позволяет осуществить существенную экономию листового металла, разумеется, при грамотном раскрое листа и правильно изготовленной штамповой оснастки. Наибольшую эффективность штамповка показывает в крупносерийном и массовом производстве.

Такой способ показывает наибольшую эффективность при работе с такими сталями, как углеродистые и легированные. Кроме того, штамповкой получают детали из многих цветных металлов, например, медных или алюминиевых сплавов.

Холодная штамповка листового металла

Кроме листовых металлов, метод листовой штамповки допустимо использовать и при получении деталей из резины, картона и многих полимеров.

Кстати, такая обработка металла улучшает его прочностные параметры.

Горячая штамповка

Этот метод обработки листового металла применяют при производстве деталей котельных установок и некоторых деталей, используемых в корабельном деле. Для таких деталей применяют стальные листы толщиной в 3 – 4 мм.

Технологические операции применяемые в горячей штамповке во многом схожи с теми, которые применяют в холодной обработке листового металла. Инженеры, разрабатывающие технологии обработки листового металла должны учитывать то, что детали должны быть разогреты до определенной температуры. Соответственно должны быть учтены такие явления как утяжка листового металла, при выполнении отверстий, гибке и ряда других. Кроме того, при остывании деталей необходимо помнить и о возникающем короблении.

Горячая штамповка листового металла

Все это приводит к тому, что изменяются размеры допусков, на размеры получаемых из металла деталей.

Перед обработкой на прессовом оборудовании заготовки из металла проходят нагрев в печах различного типа, например, электрических или газопламенных.

Резка

Операция, в ходе которой происходит отделение части листового металла, от тела будущей детали называют резкой. Эту операцию применяют для изготовления и готовых деталей, и при выполнении раскроя листового металла на полосы заданных размеров. При выполнении этой операции необходимо обеспечить максимальное количество готовых деталей, таким образом, количество отходов будет минимизировано.

Газокислородная резка металла

Эффективность раскроя определяет коэффициент использования листа. Его рассчитывают как отношение площади полученных деталей к площади целого листа.

Для этой операции применяют разное оборудование, в том числе вибрационные, дисковые, гильотинные и другие виды прессового оборудования.

Вырубка

Так называют технологическую операцию по получении заготовки с замкнутым контуром.

Вырубка листового металла

Вытяжка

Операция в результате которой заготовку выполненную в плоском виде трансформируют в пространственную. Вытяжку используют при изготовлении деталей разной формы и цилиндрические, и конусные, и коробчатые.

Ротационная вытяжка металла

Для вытяжки применяют штамповую оснастку, которая состоит из пуансона, который втягивает листовой металл в отверстие расположенное в матрице.

Гибка

Эта операция позволяет получать из листовой заготовки детали с требуемой формой изгиба.

Пробивка

Эту операцию применяют при необходимости получения отверстий определенной формы.

Координатная пробивка и ее недостатки

Рельефная формовка

Так называют операцию, которая позволяет изменять форму в каком-то определенном месте, но при этом сохраняется внешний контур детали.

Рельефная формовка листового металла

Как пример можно привести производство ребер жесткости.

Оборудование и инструменты

Оборудование, которое необходимо для выполнения штамповки включает в свой состав – прессы, а в качестве рабочего инструмента применяют штампы.

Как правило, в цехах, где выполняют штамповку применяют пресса двух типов – механические и гидравлические. В станках первого типа, для выполнения операции используют энергию падающего шатуна, в оборудовании второго типа, для обеспечения необходимой нагрузки используют гидравлическую машину, которая создает усилие на штамповочном узле.

К механическим станкам относят и такие как кривошипно-шатунные, винтовые, гильотинные, комбинированные и некоторые другие.

Усилие, которое будет направлено на формование детали, в зависимости от модели пресса может составлять несколько килограмм (настольные прессы, пневматического действия), а может несколько сотен тонн, например, пресс марки КА9536. Его усилие составляет 400 тонн, дина хода шатуна составляет 250 мм, а максимальный размер штамповой оснастки составляет 1000 на 1000 мм в плане.

На территории нашей страны действует ГОСТ 6809-87. Он определяет технические параметры для прессового оборудования, применяемого в горячей штамповке.

Станок для штамповки листового металла должен быть установлен на отдельный фундамент, который не связан с основным фундаментом здания, в котором размещаю штамповочный цех.

Прессовое оборудование может быть использовано в производствах по крупносерийному или массовому изготовлению деталей.

Прессы, практически всех типов имеют два режима работы, ручной и автоматический. Последний, позволяет встраивать их в линии по производству сложных деталей.

Например, при изготовлении кузовных автомобильных деталей, в одной линии размещено несколько прессов. На каждом из них установлены индивидуальные штампы, последовательное использование которых позволяет получать из листа готовую деталь, например, крышку багажного отделения или дверь.

Точность обработки на таком оборудовании позволяет запускать полученные детали в дальнейшее производство без использования промежуточных операций, связанных с механической обработкой.

Принцип работы и устройство прессов различных типов

Прессовое оборудование механического типа может использовать в своей работе энергию сжатого воздуха. Для этого в штамповочных цехах применяют линии подачи сжатого воздуха. Рабочее давление в них составляет 8 – 12 атм. Станки этого типа оснащают системами очистки воздуха от воды и следов масел.

Прессовое оборудование механического типа

Сжатый воздух, принимает участие в раскрутке маховика, который поднимает шатун в верхнее положение. Нажимая на педаль или кнопки управления прессом, оператор открывает муфту, воздух выходит из системы и шатун под своим весом устремляется вниз.

Гидравлические прессы

Гидравлический пресс, представляет собой набор деталей, включающий в свой состав:

- емкость для хранения масла;

- насосную станцию, предназначенную для создания необходимого давления на шток пресса;

- систему фильтров, отделяющих от рабочей жидкости воду и твердые частицы.

Гидравлические прессы для листового металла

Все прессы включают в состав своей конструкции шкафы управления, выносные пульты, с которыми непосредственно работает оператор пресса.

Радиально ковочный аппарат

Основное предназначение аппарата этого типа – это получение заготовок для валов определенной формы и размера.

Радиусная гибка листа

Чаще всего на оборудовании этого типа производят заготовки с диаметром порядка 150 мм и длиной до 1200 мм.

Электромагнитный пресс

Прессы этого типа появились относительно недавно. В качестве источника энергии для получения деталей заданной формы используют сердечник, который является частью электромагнита.

Электромагнитный пресс для листового металла

Именно он перемещает ползун, на котором установлена верхняя часть штампа, а возвращают его в исходное положение возвратные пружины. Эти станки показывают высокую производительность. Чаще всего применяют электромагнитные прессы с длиной хода в 10 мм, а усилие на штампе составляет 2,5 тонны.

Инструмент для штамповки

Для обработки деталей при помощи штамповки применяют инструмент под названием штамп.

Штамп для листового металла

Он состоит из двух частей, верхняя закрепляется на подвижном ползуне, нижняя на неподвижном столе, который является неотъемлемой частью станины.

Для производства штампов применяют инструментальные стали типа У8, ХВГ и некоторых других.

Штамповка металла

Наши возможности

Штамповка металлических изделий на заказ.

Мы по праву считаемся одним из немногих компаний в стране профессионально занимающихся процессом штамповка металла на заказ. Высокий уровень компетенции и модернизированная, материально-техническая база отличают нас от конкурентов.

В нашем распоряжении находится:

- мощные кривошипные прессы, обеспечивающие усилие вырубки 25, 40 и 63 тонны. Они являются базой используемой штамповочной линии. При необходимости можно устанавливать нужный тип оснастки для изготовления конкретной детали;

- специальное размоточное устройство. Оно облегчает и ускоряет процесс размотки металлического рулона при штамповке металлических изделий на заказ;

наматывающий станок. Он позволяет избавляться от отработанной металлической ленты, не мешая основному, производственному процессу.

Преимущества сотрудничества с нами

Очевидные плюсы без преувеличения.

Как можно видеть наша услуга холодная штамповка металла на заказ правильно и эффективно организована. Тем самым можем решать поставленные задачи быстро и качественно.

При этом заказчик:

ВЫГОДНО ЭКОНОМИТ на штамповке деталей из листового металла с нашей помощью.

ВЫГОДНО ЭКОНОМИТ на штамповке деталей из листового металла с нашей помощью.  ИЗБЕГАЕТ ОЖИДАНИЯ длительное время для отгрузки готовой продукции.

ИЗБЕГАЕТ ОЖИДАНИЯ длительное время для отгрузки готовой продукции.  ПОЛУЧАЕТ РЕЗУЛЬТАТ «здесь и сразу» без необходимости искать дополнительных, сторонних исполнителей услуги штамповки на заказ.

ПОЛУЧАЕТ РЕЗУЛЬТАТ «здесь и сразу» без необходимости искать дополнительных, сторонних исполнителей услуги штамповки на заказ.

Рекламно-производственная компания «АМА ПРОДАКШН» практикует комплексный подход в своей работе. Полный, производственный цикл исключает необходимость удорожания услуги штамповка деталей из листового металла на заказ.

И в этом очевидная выгода для наших потенциальных заказчиков.

Проектирование и изготовление штампов

Надежность. Профессионализм. Ответственность.

Немаловажно отметить, что наша компания также занимается и штамповкой листового металла и деталей, предлагает услугу проектирования штампов. Наш инженерно-конструкторский отдел в короткие сроки разработает нужную техническую документацию.

В этом случае:

от начала работы над проектом до изготовления штампа пройдёт не более 1 месяца (при самой сложной задаче!);

будет проведена автоматическая проверка готового изделия с использованием тестовых нагрузок. В этом одно из основных преимуществ нашей услуги штамповки деталей на заказ;

подготавливается вся необходимая сопроводительная документация. Она подтверждает соответствие готовой продукции при штамповке металла заявленным производственным требованиям.

Наши преимущества

Не меняем своих принципов на 10 лет.

Хотим сделать акцент, что сотрудничество с нашей компаний целесообразно по ряду объективных причин.

Ведь прежде всего наша штамповка металла на заказ это:

индивидуальный подход абсолютно к каждому заказчику.

индивидуальный подход абсолютно к каждому заказчику.  команда мастеров-профессионалов, знающих всё о штамповке металла.

команда мастеров-профессионалов, знающих всё о штамповке металла.  решение задачи «под ключ» без любых «но».

решение задачи «под ключ» без любых «но».  приемлемые цены на штамповку металла на заказ.

приемлемые цены на штамповку металла на заказ.

Как оформить заявку?

Без сложностей и ожидания.

Вы заинтересовались нашим предложением? Тогда просто:

- позвоните нам или оформите заявку на сайте,

- доведите до нас свои требования к заказу,

- оплатите услугу удобным способом.

Мы ручаемся за качество работ своей репутацией! Ждем Вашего звонка!

Какие виды штамповки применяются для обработки деталей из листового металла?

Листовая штамповка — обработка плоских металлических заготовок для придания их разной формы. Технология строится на использовании высокого давления, под воздействием которого движется рабочая часть оборудования со штампом требуемой формы.

Штамповка деталей из листового металла

Штамповка деталей из листового металла

История открытия технологии

Листовая штамповка, как отдельная технология в металлообработке, появилась еще в средневековье. Кузнецы изготавливали разные виды оружия, доспехов, некоторые вещи для быта и украшения. До 1850-х годов этот метод обработки развивался медленно. При работе использовались простые ручные инструменты и приспособления.

С середины XIX века большинство операций в металлообработке подверглись механизации. Были созданы первые станки для обработки металлов. Технология вошла в список производственных, начала применяться крупнейшими заводами.

В начале XX века листовая штамповка начала применяться в производстве корпусных деталей автомобилей. В 1930-х годах технологию стали применять при изготовлении деталей для сборки речных и морских судов, корпусов для промышленного оборудования, летательных аппаратов. К середине 1950-х годов листовая штамповка начала активно применяться при производстве комплектующих для ракет.

Описание процесса

Листовая штамповка — технологическая операция, при которой на заготовку оказывается высокое давление, что позволяет получить изделия разной формы и размеров.

Чтобы изготавливать простые детали, чаще достаточно одного удара пресса. При производстве сложных изделий процедура повторяется несколько раз, рабочая часть пресса оснащается разными штампами. В качестве исходного сырья чаще используются тонкие металлические ленты, широкие полосы, большие листы из металла.

Технологии

Зависимо от способа обработки металла, условий выполнения технологического процесса, выделяется два вида листовой штамповки — горячая и холодная. Также существуют и альтернативные методы.

Холодный метод

Технологии холодной штамповки листового металла:

- Пробивка или вырубка. Эти операции можно назвать разделительными. Для их осуществления применяются пробивные, вырубные штампы.

- Вытяжка. При выполнении процедуры выполняется преобразование круглых заготовок в полые цилиндры с одним закрытым концом. Для этого применяются цилиндрические штампы разной высоты.

- Гибка. Может быть П-образной или V-образной. Если не учесть показатель пружинистости металла, можно испортить заготовку.

- Резка. При выполнения операции применяются гильотинные ножницы. Заготовки нарезаются на отрезки, которые проходят последующую штамповку.

- Отбортовка. Создаются отверстия требуемого диаметра, которые проходят отбортовку пуансоном большого размера.

Горячий метод

Этот метод подразумевает предварительный нагрев заготовки. Это необходимо, чтобы эффективно работать с заготовками большой толщины.

Металл нагревается до 1200°C в промышленной печи. Далее раскаленная заготовка подается под пресс.

Горячая штамповка

Горячая штамповка

Альтернативные методы

Кроме традиционных видов штамповки, существуют и другие методики. Возможна обработка:

- Взрывной волной. Осуществляются контролируемые взрывы, ударная волна от которых выгибает металлические детали в требуемую сторону. Чаще такой способ применяется при изготовлении сложных форм из крупногабаритных заготовок.

- Жидкостью. Матрицу производят из металла. Внутри создается ручей. Нагнетается высокое давление жидкости, под воздействием которой ручей заполняется металлом.

- Резиной. Матрица, пуансон производятся из резины. Даже с мягкими рабочими частями можно выполнять разные технологические операции — пробивку, вырубку, вытяжку, гибку.

- Магнитно-импульсным генератором. Вокруг заготовки создается магнитное поле. За счет этого образуется мощная толкательная сила, которая изменяет форму детали.

Преимущества и недостатки

- повышение производительности;

- изготовление высокопрочных деталей сложной формы;

- высокая эффективность в серийном производстве.

- Чтобы расширить возможности оборудования, необходимо докупать пресс-формы.

- При составлении графика работы могут возникать определенные сложности.

- Настройку промышленного оборудования может выполнить только опытный оператор.

Работа с металлом (Фото: pixabay.com)

Работа с металлом (Фото: pixabay.com)

Оборудование и инструменты

Листовая штамповка выполняется на промышленном оборудовании, которое оснащается штампами необходимой формы. Подготовка заготовок и доработка деталей осуществляется с помощью дополнительных инструментов.

Принцип работы

При работе на станках для штамповки листового металла происходит деформация металлической заготовки под воздействием давления штампа. Чтобы придать детали нужную форму, применяются пуансон с матрицей. Они прижимаются к листу металла с двух сторон, на них оказывается высокое давление. Форма детали придается зависимо от формы рабочих частей, которые оказывают на нее воздействие.

Для выполнения листовой штамповки применяются разные станки, специализированные инструменты. Чтобы изготавливать детали простых и сложных форм, применяются разные типы штампов. Некоторые из них изготавливаются серийно, другие — на заказ.

Станки

- Кривошипные прессы. При обработке происходят возвратно-поступательные движения.

- Фрикционные прессы. Движение рабочей части передается благодаря трению. Оно возникает между дисками и маховиком.

- Гидравлический пресс для штамповки листового металла. Работают на основе движения жидкости, которая толкает приводы.

Также в производственном процессе применяются вальцовые станки.

Штампы

Штампы для листовой штамповки — кубические детали, состоящие из двух одинаковых частей. С помощью втулок и колонок обе части центрируются. Оснастка изготавливается согласно нормам, которые описываются в ГОСТах. Они должны соответствовать ряду требований, чтобы безопасно и эффективно применяться в производственной деятельности:

- Рабочие части оснастки должны иметь достаточную прочность, качество, эксплуатационную стойкость, ремонтопригодность.

- При изготовлении деталей должно оставаться минимальное количество отходов.

- Качественный штамп должен обеспечивать необходимую безопасность рабочего процесса, требуемую производительность.

- Оснастка должна надежно закрепляться в станке, чтобы ее положение оставалось неизменным.

У штампов, которые производятся по новым технологиям, нет внутренних втулок и колонок. Поэтому части оснастки не скреплены между собой. При этом в конструкцию добавлен новый элемент — ловитель с фаской 15 мм, которая изготавливается под углом в 15°.

Изготовление штампов для холодной штамповки металла

- Разработка проекта. Подготавливаются чертежи со всеми размерами.

- Изготовление деталей штампа. Многие размеры на чертеже имеют жесткий допуск, который нужно выдержать до 0,01 мм. Такую точность можно получить только на координатных станках: расточном и шлифовальном. Особенно это касается рабочего инструмента: пуансона и матрицы.

- Термическая обработка комплектующих. Изделия, изготовленные из конструкционной и инструментальной стали, подвергаются нагреванию.

- Шлифовка закаленных деталей. Наивысшую чистоту поверхности имеют режущие части рабочего инструмента. Шлифовка ведется до получения 10 класса шероховатости поверхности или по новому обозначению 0,16√. Все плоские части деталей: верхних и нижних плит, пуансонодержателя, прокладок, направляющих планок и съемника шлифуются до 8 класса.

Дополнительные инструменты

К этой категории относятся промышленные ножницы, которые предназначены для выполнения разделительных операций. Виды инструмента:

- Дисковые. Рабочая часть инструмента изготовлена из нескольких дисков, которые установлены на параллельные оси вращения. При работе диски вращаются в разные стороны.

- Алигаторные. Основная ось инструмента проходит по нижней кромке, верхняя режущая часть совершает движения по направлению к ней.

- Гильотинные. Имеют две наклонные режущие кромки, которые выполняют параллельно-поступательные движения.

Путем листовой штамповки металла можно быстро изготовить большое количество однотипных деталей. Их сложность и форма будут зависеть от используемых штампов, которые можно постоянно менять.

Штамповка металла

«Риваль Лазер» предоставляет услуги штамповки металла и производство штампованных изделий любой формы. Штамповка производится из любых пластичных листовых сплавов и углеродистой стали. В производстве используются 15 современных прессов. Предприятие работает в Москве, принимает и доставляет заказы по всей России.

Быстрый расчет заказа

Минимальный заказ от 15 000 руб. без учета стоимости металла.

- Главная

- Услуги

- Штамповка металла

- Производство находится в Москве;

- Доставка осуществляется по всей России, странам СНГ и Европы;

- Закажите расчет стоимости штамповки металла;

- Штамповка металла выполняется по чертежам заказчика.

- 15 прессов;

- 400 т. максимальное усилие;

- 1250х1100 мм максимальный размер стола;

- 400 мм рабочий ход;

- 570 мм максимальная высота раскрытия.

Штамповка листового металла в Москве

Компания «Риваль Лазер» предоставляет своим Заказчикам качественные услуги штамповки металла и механической обработки металла для производства штампованных изделий любых размеров и любой формы: от простых штампованных деталей до сложных и нестандартных металлических конструкций.

Мы выполняем массовое производство деталей с плоской поверхностью в нужной конфигурации. В качестве рабочей оснастки используются 15 ультрасовременных фрикционных прессов, что обеспечивают обслуживание беспрерывного потока заказов. Штамповка металла давлением быстро образует необходимую плоскую или рельефную форму под заданный чертеж. Лазерные машины с автоматическим методом управления занимаются и мелкосерийным выпуском изделий.

|

|

|

Технология штамповки металла

Штамповка — это технологический процесс обработки металлических заготовок. Она позволяет получить готовые изделия плоского или объемного типа, отличающиеся своей формой и размерами. Рабочим инструментом при выполнении операции может выступать штамп, закрепленный на прессе или станках другого типа. Штамповка металла бывает горячая и холодная. Данные технологии предполагают использование различного оборудования и соблюдение различных технологических норм.

Операция штамповки металла, в результате которой происходит отделение частей металлической заготовки, называется разделительной. К ней относятся резка, рубка и пробивка деталей. Операция, в результате которой лист металла меняет свою форму, называется формоизменяющей штамповочной операцией (формовкой). В результате материал подвергается холодному выдавливанию, гибке и другим процедурам по обработке металла.

На заводе «Риваль Лазер» ударное выдавливание на рубочных станках ведется из высокопластичных листовых сплавов (медь, латунь, алюминий) и низкоуглеродистой стали (цветной или черной). Рабочее поле стола работает с листовым материалом размером 1,25 м * 1,1 м. По окончанию штамповки осуществляется свободная ковка полученных деталей способом раскатки. При необходимости выполняется резка и рубка металла с применением специальных ленточных и дисковых пил.

Преимущества

Компания квалифицированно подходит к вопросам проектирования размеров и формы заготовок, а так же к последующему раскрою металла, это позволяет значительно уменьшить расход металла, что актуально для Заказчиков, выпускающих продукцию крупными партиями.

Наша компания поможет снизить отходы сырья и тем самым оптимально сэкономить на изготовлении заготовок, а значит, и удешевить себестоимость продукции. Массивные или тонкостенные детали – мы работаем с максимальной точностью и задаем высокую степень прочности изделий после обработки.

Штамповка металла актуальна для приборостроения, автомобилестроения, авиационной промышленности, производства бытовой техники, оборонной промышленности.

Как оформить заказ на штамповку металла

Компания принимает заказы в Москве, Москве, Санкт-Петербурге, Казани, Тюмени и других городах России. Вы можете связаться с нашими менеджерами по телефонам указанным на сайте или оформить заявку на выполнение работ. Штамповка металла в Москве выполняется на собственном производстве, по чертежам Заказчика, с доставкой в любые регионы России.

Закажите расчет стоимости штамповки металла и наши специалисты свяжутся с вами в течение рабочего дня. Вы можете убедиться, что мы производим штамповку металла в Москве по выгодной цене.

Штамповка металлических изделий

Пресс кривошипный КД2122Г

Технические характеристики:

Номинальное усилие пресса, тс:

Ход ползуна регулируемый, мм:

Число ходов ползуна в минуту:

Наибольшее расстояние между столом и ползуном в его нижнем положении при наибольшем ходе, мм:

Размеры стола, слева направо, мм:

Часто задаваемые вопросы?

Какая стоимость услуг по изготовлению деталей в Москве?

Вы можете ознакомиться с нашим прайс-листом в меню. Индивидуальные задачи требуют дополнительного расчета

Я не уменю работать с чертежами, как быть?

Можете прислать фото, эскиз или привезти в офис готовую деталь

А если деталь не подошла?

Если ошибка была допущена с нашей стороны, то ее устранение – за наш счет

Возвращаете ли Вы отходы?

Да, все отходы мы возвращаем заказчикам

Есть ли у вас доставка?

Да, отправляем ТД Деловые линии и СДЭК

Этапы проведения холодной штамповки

Готовое художественное изделие формируется на прессе с помощью специального штампа. Поэтому перед штамповкой разрабатывают чертежи и изготавливают оснастку. От точности геометрических параметров штампа зависит насколько качественной будет готовая деталь.

Металлические заготовки подвергают упрочнению, вследствие которого материал теряет пластичность. Для того чтобы избежать такой сложности как хрупкость металла, между этапами применяют рекристаллизационный отжиг. Готовые изделия из стали, подвергшиеся термообработке, сочетают такие качества как прочность и пластичность.

Операции холодной штамповки

На каждую деталь составляют маршрутную карту, где отражается время выполнения этапов технологического процесса и характеристики заготовки.

При холодном штамповании применяют следующие операции:

- Разделочные – разрезка, пробивка, просечка и прочие;

- Комбинированные – гибка, скручивание, вытяжка и другие;

- Изменяющие форму или формообразующие – растяжка, отбортовка, выдавливание, др.;

- Штампосборочные – клепка, вальцовка, запрессовка, пр.

Компания «Штамповка-металла-Москва» занимается различными формоизменяющими видами металлообработки и изготовлением как серийных изделий обрабатываемой методом штамповки(штамповочные операции формоизменяющие давлением), так и оказывает услуги по штамповке на заказ любой сложности из различных материалов: легированная сталь, алюминий,медь, бронза, нержавейка, сплавы, итд. Работаем с балками и швеллерами, прутками, лентой, трубами. Горячий прайс с актуальными услугами всегда отправляем по запросу. Наше оборудование отвечает самым запросам привередливых клиентов на оказание услуг.

Мы предлагаем качественную продукцию из хороших материалов, изготовленную на современном оборудовании и с использованием инструмента класса премиум . Долговечность, приемлемая цена, короткие сроки — вот главные преимущества нашего производства.

Наши клиенты изготавливают у нас такие изделия как: профнастил с последующей порошковой покраской, детали корпусов, детали механизмов, детали крепежа, кронштейнов, дополнительно с готовыми изделиями при необходимости мы выполняем фрезеровку, слесарные работы, вальцовку, термообработку. Наш металлический штамповочный цех позволяет штамповать вырубку деталей миллионными тиражами!

Мы всегда можем предложить штамповку металла по выгодным ценам, порекомендуем пресс-форму, матрицу и пуансон для ваших деталей. Хотите купить такой же пресс или гибочный станок? Без проблем поделимся секретами. Также мы рассматриваем предложения по покупке готовых прессформ

- Листовой металл: выбор, свойства и практическое применение

- Трубопроводная арматура: как выбрать правильное оборудование

- Завод производство крепежа: современные решения для надежных соединений

- Выбор стальных труб ⏤ прочное решение для отопления и водоснабжения

- С помощью какого оборудования проводят лазерную резку металла?