Содержание никеля в нержавеющей стали

Содержание никеля в нержавеющей стали

Марки нержавеющей стали — классификация, расшифровка

Сталь, обладающая антикоррозионными свойствами, активно используется во многих сферах деятельности; такую высокую популярность она снискала потому, что обладает качествами, которые недостижимы для многих других металлических сплавов. Первые марки нержавеющей стали появились в 1913 году, когда Гарри Бреарли изобрел сплав, обладающий исключительной устойчивостью к образованию и развитию коррозии. Именно с этого момента, который стал важнейшей вехой в развитии металлургической и многих других отраслей промышленности во всем мире, и начинается история нержавейки, активно и успешно используемой человеком уже более 100 лет.

Готовые рулоны нержавеющей стали

Что мы знаем о нержавеющей стали?

Коррозионностойкая сталь или нержавейка — это сплав, состоящий из железа и углерода, дополнительно обогащенный специальными элементами, придающими ему высокую устойчивость к негативным факторам внешней среды. Основным из таких элементов является хром. В составе нержавеющей стали его содержится не менее 10,5%. Хром, кроме антикоррозионных свойств, придает таким сплавам еще целый ряд положительных характеристик:

- хорошую обрабатываемость методом холодной формовки;

- исключительную прочность;

- способность получать надежные соединения методом сварки;

- возможность долгой эксплуатации без потери своих характеристик;

- привлекательный внешний вид.

Хром, содержащийся в нержавеющей стали в достаточно больших количествах, способствует формированию поверхностной оксидной пленки. Именно она и защищает металл от коррозии.

Сталь листовая нержавеющая

Различные марки (виды) нержавеющей стали, а их на сегодняшний день создано более 250-ти, содержат в своем химическом составе как хром, так и ряд других легирующих добавок, наиболее распространенными из которых являются никель, титан, молибден, ниобий и кобальт. Естественно, что стали с разными пропорциями легирующих элементов в своем составе, отличаются различными характеристиками и областями применения.

Как и в сплавах любого другого типа, обязательным элементом в составе нержавеющей стали является углерод. Именно этот элемент и придает полученному металлическому сплаву твердость и прочность.

Сегодня без использования нержавеющей стали невозможно представить себе практически ни одну отрасль промышленности. Марки этого сплава, все из которых отличает способность успешно эксплуатироваться даже в самых агрессивных средах, используются для производства столовых приборов и медицинских инструментов, емкостей для пищевых жидкостей и продуктов, труб для транспортировки агрессивных сред, бытовой техники, а также многого другого.

Прутки из нержавеющей стали

Виды и классификация нержавейки

Марки (виды) нержавеющей стали подразделяются на несколько категорий, Каждая из них характеризуется определенным химическим составом и внутренней структурой материала. Каждая из этих категорий сталей отличается определенными техническими и эксплуатационными характеристиками, которые и определяют области их использования. В современной промышленности используются коррозионностойкие стали следующих категорий.

Хромистые стали с ферритной внутренней структурой

Такие сплавы, в составе которых содержится достаточно большое количество хрома (около 20%), преимущественно используются на предприятиях тяжелой промышленности и для производства элементов отопительных систем. Отличает их не только исключительная коррозионноустойчивость, но и хорошая способность к намагничиванию. По уровню востребованности эти стали сопоставимы со сплавами с аустенитной структурой, но при этом они стоят значительно дешевле.

Такие сплавы, в составе которых хрома и никеля содержится до 33%, являются наиболее используемыми во всем мире (70%) типами нержавеющих сталей. Отличаются они как исключительной коррозионной устойчивостью, так и высокими прочностными показателями.

Нержавеющие стали с мартенситной и ферритно-мартенситной структурой

Они характеризуются игольчатой углеродной структурой, что и делает их самыми прочными из всех типов нержавеющих сплавов. Кроме того, нержавеющие стали данной категории очень устойчивы к износу и могут эксплуатироваться при высоких температурах. В их составе, что также важно, содержится минимальное количество вредных примесей.

Марки нержавейки с комбинированной структурой

Такие стали, которые могут иметь аустенитно-ферритную или аустенитно-мартенситную структуру, являются продуктом применения инновационных технологий и оптимально сочетают все преимущества сплавов других типов.

Знать структуру определенной марки нержавейки, которая и формирует ее основные характеристики, важно для того, чтобы оптимально подбирать ее для решения требуемых задач.

Посуда из нержавеющей стали

Расшифровка марок нержавеющей стали

Для того чтобы правильно подобрать марку коррозионностойкой стали для реализации тех или иных целей, удобнее всего воспользоваться специальными справочниками. В них приведена информация обо всех возможных вариантах обозначения таких сплавов в различных странах мира. Среди огромного разнообразия марок, можно выделить те, которые получили наибольшее распространение среди специалистов во многих странах мира. К ним можно отнести следующие марки нержавеющих сталей с аустенитной структурой.

- 10Х13Н17М3Т, 10Х13Н17М2Т: отличает эти марки, кроме исключительной коррозионной и термической устойчивости, хорошая способность образовывать сварные соединения. Благодаря таким качествам, изделия из сплавов данных марок могут успешно эксплуатироваться в условиях повышенных температур и контактировать даже с очень агрессивными средами. Составными элементами таких сплавов, которые и определяют их уникальные характеристики, являются: хром (16-18%), молибден (2-3%), никель (12-14%), углерод (0,1%), кремний (0,8%), медь (0,3%), титан (0,7%), марганец (2%), сера (0,02%), фосфор (0,035%). В других странах эти марки обозначаются иначе, в частности: в Китае — OCr18Ni12Mo2Ti, в Японии — SUS316Ti, в США — 316Ti, во Франции — Z6CNDT17-12.

- 08Х18Н10, 08Х18Н9: данные марки стали используются для производства труб различных сечений, элементов печного оборудования, на предприятиях химической промышленности. В состав таких сталей входят: хром (17-19%), титан (0,5%), никель (8-10%), углерод (0,8%).

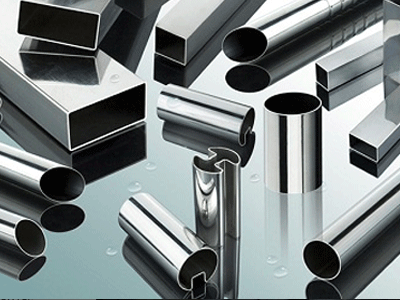

Воздуховоды из нержавеющей стали

- 10Х23Н18: нержавеющие стали данной марки относятся к категории жаропрочных. При их использовании следует иметь в виду, что при выполнении их отпуска они могут становиться хрупкими. В состав сталей данной марки входят: хром (22-25%), никель (17-20%), марганец (2%), кремний (1%).

- 08Х18Н10Т: изделия из нержавейки данной марки хорошо свариваются даже без предварительного подогрева и не утрачивают своей коррозионностойкости даже при высоких температурах. Недостаточно высокая прочность, которой отличаются стали данной марки, легко улучшается путем их термической обработки, которую рекомендует выполнять и ГОСТ 5632-72.

- 06ХН28МДТ: уникальная марка стали, сварные конструкции из которой способны успешно эксплуатироваться даже в очень агрессивных средах. Состав данной марки коррозионностойкой стали включает в себя: хром (22-25%), никель (26-29%), медь (2,5-3,5%).

- 12Х18Н10Т: изделия из данной марки стали, отличающейся высокой термической устойчивостью и исключительной ударной вязкостью, преимущественно используются на предприятиях по переработке нефти, в химической, целлюлозно-бумажной промышленности, а также в строительстве.

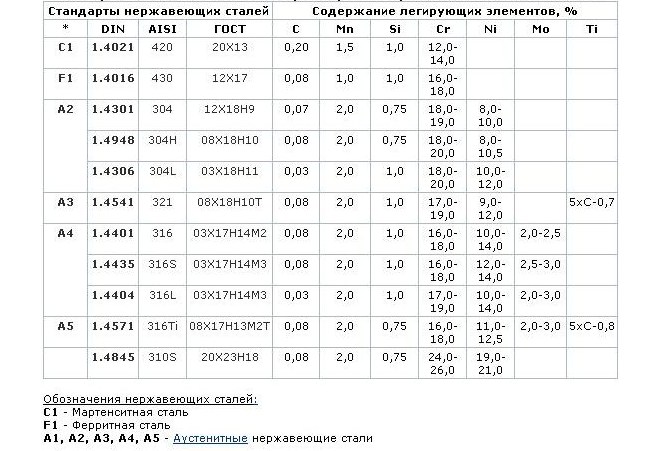

Таблица соответствий основных марок нержавеющих сталей и химический состав

К маркам нержавеющей стали с мартенситной структурой относятся: 40Х13, 20Х13, 12Х13, 30Х13. Изделия из данных марок нержавейки нельзя соединять методом сваривания, из них, в основном, изготавливают режущий и измерительный инструмент, рессорные элементы. Большими преимуществами таких изделий является практически полное отсутствие в них внутренних дефектов (флокенов), к тому же, они не становятся более хрупкими после выполнения отпуска.

К коррозионностойким сталям с ферритной структурой относятся: 08Х17, 08Х18Т1, 08Х13. Из стали данных марок не рекомендуется изготавливать детали, которые будут испытывать значительные ударные нагрузки и эксплуатироваться при пониженных температурах.

Для того чтобы разобраться в качественном и количественном составе нержавеющей стали, достаточно расшифровать ее марку. Алгоритм такой расшифровки достаточно прост:

- по первому числу, стоящему в марке стали, определяют количественное содержание в ней основного после железа элемента — углерода (исчисляется в сотых долях процента);

- содержание в составе стали других элементов (исчисляются в целых процентах), определяют по цифрам, стоящим за литерами, которыми такие элементы и обозначают (Х — хром, Н — никель, М — молибден и т.д.).

Широкий ассортимент марок нержавеющей стали позволяет найти оптимальный для себя вариант. Следует учитывать, что отдельные виды нержавейки могу взаимозаменяться в определенных пределах. Если при выборе стали возникли трудности, нужно обращаться к техническим консультантам специализированных фирм.

Состав нержавеющей стали: какие типы антикоррозийных сплавов существуют

Сталь – высокопрочный и долговечный материал, способный выдерживать значительные нагрузки в течение многих лет. В его состав входят железо (50%) и углерод (не более 2,14%), последний значительно улучшает износоустойчивость сплава, его твердость.

Чтобы произвести нержавеющий сплав, требуется также хром. Из чего еще состоит нержавеющая сталь еще? Разбираемся.

Особенности сплавов, устойчивых к коррозии

Легирующим элементом нержавеющей стали является хром, а также вольфрам, никель, ниобий, молибден и т. д. С их помощью сталь обретает все необходимые антикоррозийные и физико-механические качества. Другие возможные примеси – кобальт и титан, процент которых в составе металла минимален.

Пластичность и хрупкость (твердость) – два физических свойства, определяющих качество стали. Первое из них показывает, насколько сильно может деформироваться изделие из нержавеющей стали без разрушения. Твердость металла – обратный показатель, означающий способность материала удлиняться в незначительной мере, без появления больших остаточных деформаций.

Чтобы отрегулировать эти свойства (изменить внутреннюю структуру сплава), проводится термическая обработка: закалка критически высокой температурой и охлаждение в несколько подходов.

В зависимости от физических свойств состав нержавеющей стали бывает трех типов:

- коррозиестойкий. Используется в быту и на производстве, в котором не требуется высокая защита металла от вредных сред;

- жаростойкий. Не деформируется и не меняет свойств, в том числе в условиях крайне высоких температур;

- жаропрочный. Сохраняет прочность в агрессивной среде, но может ржаветь.

Ассортимент сплавов отечественного рынка можно разделить на 2 группы: хромистые и хромоникелевые стали. Обе включают такие структурные классы:

- Аустенитный. Обладает хорошими антикоррозионными качествами. С повышением доли никеля и хрома в составе (до 20%) улучшает сопротивление к высокой температуре. Такая сталь называется жаропрочной.

- Ферритные. Содержат малое количество хрома и углерода (до 17%).

- Дуплексные. Сочетают качества двух предыдущих типов. Никель в составе нержавеющей стали на уровне 4,5–8%, хром – до 28%.

- Мартенситные. Сплав с уменьшенным содержанием углерода, укрепляется методом закалки, благодаря чему долго не стареет.

Чаще всего используется химический состав нержавеющей стали аустенитного и ферритного типов в литом либо деформированном состоянии. Отдельная группа – хромомарганцевоникелевые сплавы, по структуре они сходны с хромоникелевыми.

Типы нержавеющих сплавов и их свойства

Как известно, для того чтобы железо стало коррозиеустойчивым, в него необходимо добавить какой-то цветной или благородный металл. В зависимости от того, какой состав металла нержавеющей стали, выделяют 3 его типа. Самая простая структура у марок 08X13 и 12X13, чаще всего используется в быту и промышленности, где нет высоких ударных нагрузок. Процент хрома в таких сплавах равен 13%. 8 и 12 в маркировке – это цифры, обозначающие процентное соотношение углерода.

Более высокое содержимое этого элемента (от 17%) делает нержавейку хорошо приспособленной к применению в самых агрессивных средах. Имеющаяся на поверхности металла оксидная пленка не позволяет образовываться окалине.

Химические свойства хромистых коррозиестойких сталей

Железо – основа любой стали – может обретать состояния, сопоставимые с периодами активности и покоя кристаллической решетки, которые являются определяющими для коррозионной выносливости. Более высокий показатель свидетельствует о большей пассивности металла.

Чаще всего встречаются сплавы высокой гибкости (образующиеся при закладке мартенситной структуры). Химически это чистый металл с насыщенным содержанием углерода в составе. Сюда относится быстрорежущая и пищевая нержавейка, из которой делают кухонную посуду и ножи. Такой металл отлично переносит контакт с веществами, оказывающими незначительное химическое воздействие.

Еще один тип – ферритные сплавы, магнитные. Кристаллическая решетка такого вещества имеет несколько иную структуру из-за наличия хрома. Такой состав пищевой нержавеющей стали также используется в производстве инструмента.

Что касается мартенситно-ферритных сплавов, то они сочетают качества двух предыдущих типов: прочны, устойчивы к деформации, имеют магнитный потенциал. Среди минусов – меньшая устойчивость к окислению.

Отличительные черты аустенитных сплавов

Так называемое γ-железо представляет собой прочный сплав с углеродом. Он подвергается коррозии даже при высоком содержании хрома (если в нем нет ниобия и титана). В таком случае проводится термообработка.

Другие свойства металла высокого уровня: прочность, технологичность, пластичность. Для производства кухонной утвари этот класс не пригоден из-за высокой аллергенности никеля.

Независимо от того, что входит в состав нержавеющей стали аустенитной, она всегда немагнитная. Однако при незначительном холодном изгибании магнитные свойства могут появиться, так как в этом случае аустенит трансформируется в феррит. Чтобы обеспечить прочность таких сплавов, уменьшается содержание углерода, но не более чем до 0,04%. В противном случае образуются карбиды. Нередко для улучшения прочности стали в состав добавляется связанный азот, образующий карбонитрид (например, марка Х17АГ14).

Другие составы имеют несколько иные параметры, например, аустенитно-мартенситные. Они менее устойчивы к коррозии, но более крепкие, тяжело поддаются температурной обработке. Преимущественно используются в производстве легких конструкций.

Аустенитно-ферритные сплавы содержат относительно небольшое количество никеля, благодаря чему их проще сваривать, выполняя швы высокого качества. Примером могут послужить марки 08Х22Н6Т или 12Х21Н5Т. Однако стоит заметить, что такие промежуточные составы менее пластичны и жаропрочны.

Как определить нержавеющую сталь: способы и материалы

Нержавеющая сталь – наименование группы железных сплавов, в состав которых добавлены коррозионностойкие металлы. В качестве добавок используют углерод, титан, медь, а также в состав входят от 12 до 25 % хрома и никеля. Легированные стальные сплавы не подвержены коррозионным поражениям, устойчивы к воздействию влаги, агрессивных сред, щелочей и кислот.

Из нержавейки производят посуду, ножи, элементы станков, автомобилей и промышленного оборудования, особенно в химической и нефтепромышленности. Такой лом принимают по высокой цене, которая зависит от состава. Наиболее дороги сплавы с повышенным содержанием никеля (от 10 %). Чтобы получить максимальную прибыль от сдачи металлолома, важно знать, как определить нержавейку?

Металлы и сплавы, которые часто путают

Серебристый сплав железа и хрома подходит для производства кухонной утвари, медицинских инструментов, подшипников, режущих элементов и т.д. Но эти предметы также изготавливают из следующих материалов:

- никелированная латунь (белый сплав меди с содержанием цинка более 25 %);

- мельхиор (серебристо-белый металл из сплава меди с никелем);

- белая медь (сплав, содержащий не менее 25 % никеля).

Полированный алюминий, нихром, нейзильбер и другие сплавы, используемые для производства посуды, ножей, бижутерии, легко спутать с легированной сталью. Несмотря на сходный состав и высокое содержание никеля, в пункте сбора металлолома их легко отличат и не примут по желаемой цене. Определить, алюминий или нержавейка попала к вам в руки, можно несколькими способами: химическими, механическими и др.

Анализ с помощью магнита

В лабораториях крупных пунктов приема установлен спектрометр – оптический прибор для спектроскопических исследований. Он оснащен интерферометром для оценки интенсивности спектральных линий и измерения длины волн. Полученные данные обрабатывает компьютер, выдавая точное заключение о составе сплава.

Если нужно определить нержавейку в домашних условиях, используют подручные, но относительно надежные средства. Одно из них – магнит: принято считать, что нержавейка не магнитит. Однако этот метод диагностики недостаточно точен, ведь мартенситные и ферритные сплавы имеют магнитные свойства.

С помощью магнита можно определить только аустенитные и аустенитно-ферритные сплавы с высоким содержанием хрома и никеля. Из них производят посуду, сантехническое и холодильное оборудование, тару для пищевых жидкостей и т.д. Вопреки распространенному мнению, точно определить нержавейку магнитом нельзя, но можно приблизительно выявить ее разновидность.

Определяем пищевую нержавейку

Как указано выше, магнит помогает определить пищевую нержавейку в домашних условиях. Не реагируют на соприкосновение с ним сплавы с низким содержанием углерода и большим количеством никеля в составе. Нержавеющая сталь с высоким содержанием углерода (более 0,9 %) обладает магнитными свойствами и запрещена к применению в пищевой промышленности.

Также, чтобы определить пищевую нержавейку, используют различные кислоты (лимонную, винную, уксусную и др.). Сплавы для применения в пищевой сфере содержат больше легирующих добавок, поэтому их поверхностная пленка крепче и почти не содержит железа. Для дополнительной защиты от коррозии применяют пассивацию – метод обработки поверхности металла, в результате которой снижается его активность, и он не вступает в окислительные реакции. Под действием перечисленных кислот нержавейка может покрыться легкой патиной, что и указывает на ее непищевое предназначение.

Типы и марки немагнитных сталей

Если происхождение изделия известно, по реакции с магнитом можно примерно определить тип нержавеющей стали. Следующие марки не магнитят:

- AISI 409 (аналог 08Х13) – из этой ферритной стали производят контейнеры для грузоперевозок, детали для выхлопной системы автомобиля и т.д. (пластичность и отсутствие магнитных свойств обусловлены предельно низким содержанием C – менее 0,03 %);

- AISI 304 (аналог 8-12X18H10) – из нее изготавливают предметы быта, а также посуду и оборудование для пищей и фармацевтической промышленности;

- 12Х21НБТ (ЭИ8П) – аустенитно-ферритная сталь для применения в средах средней агрессивности, из которой производят тару и оборудование для химической и фармацевтической промышленности.

Не магнитят нержавеющие стали марок AISI 402–420, которые содержат в своем составе от 11 д 14 % хрома и менее 0,07 % углерода.

Магнитная нержавейка

Магнитные свойства есть у стали AISI 430 (аналог 08Х17, в составе которой – от 15 % хрома). Из нее производят проволочные сетки, трубы для транспортировки нефтепродуктов, элементы технологических установок газа- и нефтепереработки. Марка стали AISI 630 содержит до 5 % никеля и хрома, а также большое количество добавок: меди, титана, молибдена. Ее применяют в приборостроении и металлургии.

Определить нержавеющую сталь можно, даже если она магнитная. Для этого поместите образец материала в 2 % уксус или другую агрессивную среду на 1–2 дня. Коррозионностойкие сплавы пройдут это испытание без видимых изменений, а металлы, подверженные коррозии, потемнеют.

Определить магнитную нержавеющую сталь в домашних условиях также поможет медный купорос. Предварительно зачистите поверхность металла наждачной бумагой, а затем нанесите несколько капель концентрированного вещества (ржавеющие сплавы покрываются красной пленкой).

Проверка искрой

Тест металла на цвет искры – распространенный способ сортировки металлолома, который используют даже специалисты. Определить марку нержавеющей стали можно по следующими факторам:

- количество искр и вспышек, которое прямо пропорционально объему углерода в составе сплава;

- цвет искр, которые указывает на состав металла (чем он светлее, тем выше вероятность, что перед вами – низкоуглеродистая сталь);

- наличие блестящих белых искр, которое указывает на высокое содержание титана в составе.

Для проведения теста необходима угловая шлифовальная машинка (болгарка). Начните шлифовать поверхность стали и проследите за реакцией. Достаточно точно определить металл или нержавейку помогут цвет, длина и форма искр.

«Желтый поток» или «белая вилка»

Существует много видов искр: «вилка», «веточка», «стрела» и др. Различать их учатся с опытом, но даже неподготовленный человек сможет отличить плотный и короткий поток вспышек от длинных и редких искр, характерных для нержавеющей стали. Наличие темных красных искр, выходящих из-под шлифовального круга, свидетельствует о высоком содержании никеля, карбида вольфрама и кобальта.

Если в процессе шлифовки появляется поток средней плотности, при этом искры у основания соломенно-желтые, а на конце белые, перед вами нержавеющая сталь. Длинный поток искр, достигающий 1,5 метров, указывает на наличие в составе азота. В этом случае несложно определить марку нержавеющей стали: азотистые легированные сплавы достаточно редки и их всего несколько (Nitrobe 77, Sandvik™ 14C28N, Böhler N680 и др.).

От чего зависит цена?

Низкоуглеродистые коррозионностойкие сплавы используют для производства самых разных изделий: лезвий, профилированных листов, кровельных материалов, медицинских принадлежностей. Лом нержавейки можно собрать при демонтаже старого забора, разборе старого холодильника, выбросе ненужной кухонной утвари и т.д. При этом потенциальный доход будет зависеть от таких факторов:

- вид стали (аустенитная, ферритная, мартенситная и др.);

- марка стали (AISI 304, AISI 630, 12Х21НБТ);

- вид металлопроката (листовой, сортовой, трубный);

- толщина листа;

- состав;

- качество.

Определить марку нержавейки и состав можно в лабораторных условиях, обратившись в надежный пункт приема. У нас есть необходимое оборудование для анализа состава, оценки качества и проверки радиационной активности цветного лома. Но предварительно оценить металлолом вы можете дома.

Как оценить качество?

Качество нержавеющей стали зависит от разных факторов – от количества добавок до способа соединения. В местах образования сварных швов антикоррозийные свойства металла значительно ухудшаются, что со временем приводит к появлению ржавчины и постепенному разрушению материала. Окрашенные профилированные листы придется очищать от покрытия, шлифовать, повреждая защитный слой на поверхности. Соответственно, металл станет менее стойким к воздействию влаги, его качества ухудшатся, а потому и цена такого лома будет ниже. Предварительно оценить свойства стали можно соленым раствором. Он не должен оставить пятен на поверхности высоколегированной стали. А от воды на некачественной нержавейке останутся желтоватые разводы.

Самые дорогие виды нержавейки

На стоимость влияет количество никеля в сплаве: у самых дешевых видов его содержание не превышает 5 %. Наиболее дороги высоколегированные сплавы с примесью никеля от 12 %. В числе дорогостоящего лома – сантехнические фитинги и кольца, проволока и различные электрические соединители (разъемы, переходники и др.). Также высоко ценят штейн (побочный продукт цветной металлургии) с содержанием никеля свыше 35 %, хотя его и относят к шлакам.

Но наиболее распространена марка стали A2 с содержанием примерно 10 % никеля и 18 % хрома. Обычно из нее производят предметы домашнего обихода. Чтобы узнать точную цену, посетите наш пункт приема: для оценки лома специалисты должны осмотреть металл, оценить степень засоренности, состав и свойства.

Нержавеющая сталь — марки, виды и характеристики

Нержавеющие (коррозионностойкие) стали – сплавы на основе железа и углерода, содержащие, помимо основных компонентов и стандартных примесей, легирующие элементы. Основной добавкой является хром (Cr), которого в коррозионностойком сплаве должно быть не менее 10,5%. В таком количестве Cr оказывает существенное влияние на диаграмму состояния «железо-углерод». Хром и никель, также в большинстве случаев присутствующие в нержавеющих сталях, повышают не только устойчивость металла к коррозии, но и другие технические характеристики.

Правила маркировки коррозионностойких сталей

Обозначение состоит из цифр и букв. Двузначное число в начале маркировки – количество углерода в сотых долях процента. Далее следуют буквы, характеризующие определенные легирующие элементы. После них ставятся цифры, равные процентному содержанию легирующих элементов, округленному до целого числа. Если процент добавки находится в пределах 1-1,5, то после буквы цифра не ставится. Для условного обозначения легирующих компонентов в российской нормативной документации используется русский алфавит:

Обозначение состоит из цифр и букв. Двузначное число в начале маркировки – количество углерода в сотых долях процента. Далее следуют буквы, характеризующие определенные легирующие элементы. После них ставятся цифры, равные процентному содержанию легирующих элементов, округленному до целого числа. Если процент добавки находится в пределах 1-1,5, то после буквы цифра не ставится. Для условного обозначения легирующих компонентов в российской нормативной документации используется русский алфавит:

- Х – хром;

- Н – никель;

- Т – титан;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден.

Группы коррозионностойких сталей по структуре

Структура коррозионностойких сталей, их свойства и области применения определяются процентным содержанием углерода, перечнем и количеством легирующих добавок. По структуре нержавейка делится на несколько типов. Основные: ферритная, мартенситная, аустенитная. Существуют промежуточные варианты.

Ферритная

Эта группа относится к малоуглеродистым сплавам – C до 0,15%. Содержание хрома – до 30%. Объемнокристаллическая структура обеспечивает сочетание достаточно высокой прочности и пластичности. Нержавеющие стали ферритных марок относятся к ферромагнитным.

- способность к холодной деформации;

- основной тип термообработки – отжиг, снимающий наклеп;

- хорошая коррозионная стойкость;

- относительно невысокая стоимость.

Основная причина потери рабочих характеристик сталями ферритного класса – межкристаллитная коррозия (МКК), в результате которой разрушение происходит по границам зерен. Для устранения этого негативного явления избегают резкого охлаждения металла от +800°C, проводят стабилизирующий отжиг, находят оптимальный баланс между содержанием углерода и хрома. Полностью устранить склонность к МКК позволяет введение карбидообразующих элементов – титана и ниобия.

По стандарту AISI ферритные стали относятся к серии 400:

- 403-420 – содержание хрома 11-14%, никель отсутствует;

- 430 и 440 – 15-18% C, никель отсутствует;

- 630 – содержит 3-5% никеля. Хорошо обрабатывается, устойчива к коррозии в различных средах, схожа по свойствам с 08Х18Н10.

Эти материалы используются при производстве широкого сортамента труб, листов, профилей.

Таблица марок нержавеющих сталей ферритного класса по ГОСТу и AISI, основные сферы использования

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 08Х13 | 409 | Столовые приборы |

| 12Х13 | 410 | Емкости для жидких алкогольсодержащих продуктов |

| 12Х17 | 430 | Емкости для высокотемпературной обработки пищевой продукции |

Мартенситная

К этой группе относятся металлы с содержанием хрома до 17%, углерода – до 0,5% (в отдельных случаях – выше). Мартенсит – структура, получаемая путем закалки заготовки с последующим отпуском. Для нее характерно сочетание высокой твердости, прочности, упругости и устойчивости к коррозии. Сплавы используются при производстве ответственной металлопродукции, предназначенной для работы в агрессивных средах. Это пружины, валы, ножи, фланцы. При повышении содержания C в структуре появляется карбидная фаза, обеспечивающая высокую твердость и износостойкость. Проведение низкого отпуска после закалки (+200…+300°C) обеспечивает высокую твердость – 50-52 HRC, высокого (+500…+600°С) – меньшую твердость (28-30HRC) и большую вязкость. Закалка производится при температурах +950…+1050°C.

Таблица марок мартенситных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 20Х13 | 420 | Кухонное оборудование |

| 30Х13 | ||

| 40Х13 | ||

| 14Х17Н2 (мартенситно-ферритная) | 431 | Детали компрессорных установок, оборудование, эксплуатируемое в агрессивных средах и при пониженных температурах |

Аустенитный класс

Этот обширный класс коррозионностойких сталей (по AISI – класс 300 и представитель класса 200 – AISI 201) обладает высокой устойчивостью к коррозии, пластичностью в холодном и горячем состоянии, прочностью, хорошей свариваемостью, способностью контактировать без разрушения с азотной кислотой. Немагнитность существенно расширяет области применения материала. Экономически выгодным является сочетание 18% Cr и 8% Ni. При необходимости получения стабильного состояния аустенита количество никеля повышают до 9%. Такие стали бывают нестабилизированными и стабилизированными. Стабилизированная группа легируется титаном и ниобием, снижающими склонность аустенитных марок к межкристаллитной коррозии.

Закалка осуществляется при температурах +1050…+1100°C с быстрым охлаждением, которое закрепляет состояние пресыщенного твердого раствора. Особенность этой группы – отсутствие упрочнения при закалке. В данном случае этот вид ТО является смягчающей операцией, направленной на снятие последствий наклепа. С этой же целью может применяться отжиг. Закалке подвергают мелкие детали, отжигу – массивные.

Таблица марок аустенитных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 12Х18Н10Т | 321 | Технологические линии химической индустрии и предприятий нефтепереработки |

| 08Х18Н10 | 304 | Технологические трубопроводные системы в химической и пищевой индустрии, ограниченный ассортимент посуды, не включающий изделия для горячей обработки пищи |

| 08Х17Н13М2 | 316 | Технологическое оборудование химической индустрии, использование в качестве «пищевого» материала |

| 12Х15Г9НД | 201 | Емкости и трубопроводы, контактирующие с органическими кислотами и умеренно агрессивными средами |

Краткие характеристики некоторых видов аустенитных нержавеющих сталей:

- 304 – распространенный представитель этого класса. Прекрасно поддается глубокой вытяжке, поэтому применяется для изготовления объемных изделий. Подвержен щелевой коррозии в теплых средах с повышенным содержанием хлора, поэтому не рекомендуется к применению в морской воде и в отраслях, в которых используются чистящие составы с хлором.

- 321 и 347 – усовершенствованные варианты марки 304, отличающиеся добавками ниобия или титана.

- 316 – проявляет максимальную устойчивость к коррозии среди массово используемых коррозионностойких сталей.

- 201 – относительно недорогой аналог сталей 304 и 321. Показывает хорошие рабочие характеристики в средах средней агрессивности, благодаря сбалансированному химическому составу и новым технологиям изготовления.

Содержание никеля в нержавеющей стали

Нержавеющая сталь

- Общие сведения о нержавеющей стали

- Виды и свойства нержавеющей стали

- Химический состав нержавеющей стали и соответствие стандартов

- Технические характеристики аустенитной нержавеющей стали

- Электрохимическая и щелевая коррозия

- Практическое использование крепежа на судне

- Нержавейка в производстве ножей

- Измерение химического состава нержавеющей стали ручным прибором

К нержавеющим сталям относят группу коррозионностойких сталей с содержанием минимум 10.5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

| Чугун | Fe + C > 2% |

| Углеродистая сталь | Fe + C 5% |

| Нержавеющая сталь | Fe + C 10.5% |

Кроме Хрома как «основной нержавеющей составляющей» в составе нержавеющей стали могут присутствовать Никель, Молибден, Титан, Ниобий, Сера, Фосфор и другие легирующие элементы определяющие свойства стали.

Основные элементы нержавеющих сталей можно разделить на ферритизирующие и аустенизирующие. Каждый из элементов способствует образованию той или иной структуры:

• Ферритизирующие элементы – это Cr (хром), Si (кремний), Mo (молибден), W (вольфрам), Ti (титан), Nb (ниобий)

• Аустенизирующие элементы – это C (углерод), Ni (никель), Mn (марганец), N (азот), Cu (медь)

Традиционные аустенитные стали, такие как AISI 304 (аналоги DIN 1.4301 и 08Х18Н10), и ферритные стали, такие как AISI 430 (аналоги DIN 1.4016 и 12Х17), довольно просты в изготовлении и легко обрабатываются. Как следует из их названий, они состоят преимущественно из одной фазы — аустенита или феррита.

Хотя эти типы имеют обширную сферу применения, у обоих этих типов есть свои технические недостатки:

• У аустенитных — низкая прочность (условный предел текучести 0,2% в состоянии после аустенизации 200 МПа), низкое сопротивление коррозионному растрескиванию.

• У ферритных — низкая прочность (немного выше, чем у аустенитных: условный предел текучести 0,2% составляет 250 МПа), плохая свариваемость при больших толщинах, низкотемпературная хрупкость.

Основная идея дуплексных сталей заключается в подборе такого химического состава, при котором будет образовываться примерно одинаковое количество феррита и аустенита. Такой фазовый состав обеспечивает следующие преимущества:

• Высокая прочность, позволяющая сократить вес изделий

• Высокая коррозионная стойкость, особенно к коррозионному растрескиванию

В стали AISI 430 преобладают ферритизирующие элементы, поэтому ее структура ферритная. Сталь AISI 304 имеет аустенитную структуру в основном за счет содержания около 8% никеля. Для получения дуплексной структуры с содержанием каждой фазы около 50% необходим баланс аустенизирующих и ферритизирующих элементов, соответственно, содержание никеля в дуплексных сталях в будет ниже, чем в аустенитных.

Из-за многообразия дуплексных сталей ее коррозионную стойкость, обычно, приводят в сравнении с аустенитными и ферритными марками. Постоянно появляются новые марки этих сталей так как каждый производитель продвигает свою дуплексную марку. Например, для экономии, в некоторых из недавно разработанных марок для значительного снижения содержания никеля используется сочетание азота и марганца. Единой меры коррозионной стойкости пока не существует. Однако, для классификации марок сталей удобно пользоваться числовым эквивалентом стойкости к питтинговой коррозии (PREN), который рассчитывается как PREN = %Cr + 3,3 x %Mo + 16 x %N. Например, AISI 304 имеет PREN = 19, AISI 316 PREN = 24, AISI 316L PREN = 26, а дуплексная нержавейка марки EN 1.4507 (2507) PREN = 43.

Несмотря на весь этот интерес, доля дуплексных сталей на мировом рынке составляет, по самым оптимистичным оценкам, от 1 до 3% в основном из-за того, что процесс выплавки дуплексных нержавеющих сталей намного более сложен, чем аустенитных и ферритных сталей и относительно аустенитной она обходится на 15-20% дороже. Подробнее о дуплексной нержавеющей стали здесь.

В такелажной и крепежной практике дуплексная нержавеющая сталь используется, в основном, для производства более прочных и обладающих повышенной коррозионной стойкостью нержавеющих цепей.

Ниже указана более полная таблица наиболее распространенных видов нержавеющих сталей и их соответствие различным стандартам. Первая цифра химического состава обозначает содержание углерода / 100, далее — основные легирующие добавки и их процентное содержание, например:

Наиболее распространенная группа нержавейки A2 = X 5 CrNi 18 10 = углерод-0,05% хром-18% никель-10% = EN обозначение 1.4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 — это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают — это и составляет их коммерческий «секрет» и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам — покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Вот один из профессиональных примеров проверки химического состава посуды. Кстати, магнитится она или нет — вообще не показатель. Нержавейка может быть магнитной.

Вторая по распространенности группа нержавейки A4 = X 5 CrNiMo 17 12 2 = углерод-0,05% хром-17% никель-12% молибден-2% = EN обозначение 1.4401 = AISI 316. Ее иногда называют «кислотостойкой» или «молибденкой» по понятным причинам.

Руководствуясь таблицей можно найти соответствия часто встречающихся обозначений нержавеющего крепежа наряду с материалом A2 и A4, например:

DIN 7 A1 = Штифт цилиндрический X 10 CrNi S 18 9 — AISI 303 — A1

DIN 125 1.4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 — AISI 321 — A3

DIN 2093 1.4310 = Диск пружинный тарельчатый X 12 CrNi 17 7 — AISI 301

DIN 127 1.4571 = Шайба гровер пружинная X 6 CrNiMoTi 17 12 2 — AISI 316Ti — A5

DIN 471 1.4122 = Кольцо стопорное наружное X 39 CrMo 17 1

DIN 472 1.4310 = Кольцо стопорное внутреннее X 12 CrNi 17 7 — AISI 301

DIN 934 A2 = Гайка шестигранная X 5 CrNi 18 10 — 1.4301 — AISI 304

DIN 933 A4 = Болт с шестигранной головкой X 5 CrNiMo 17 12 2 — 1.4401 — AISI 316

Также видно, что нержавейка 316L отличается от 316 более низким содержанием углерода.

Виды и марки нержавеющей стали

Редакция E-metall Опубликовано 2021-02-27

Основная особенность нержавеющих сталей заключается в том, что активное железо в их составе связано в соединениях с другими металлами, и не может реагировать с атмосферным воздухом, водой, и рядом агрессивных окислителей. На поверхностях полуфабрикатов образуется устойчивая защитная пленка окислов никеля, хрома, марганца.

Изменения, произведенные на молекулярном уровне, в значительной степени влияют на физические свойства. Коррозионно-стойкие стальные сплавы обладают меньшей теплопроводностью, большим тепловым расширением, за некоторым исключением, теряют магнитные качества, что позволяет применять их в изготовлении радиотехнического оборудования. Разработано огромное количество типов нержавеющих сталей специального назначения, характеристики которых уникальны.

Влияние основных легирующих элементов на эксплуатационные свойства:

- Хром: отвечает за коррозионную стойкость при высоких температурах и воздействии кислот, повышает прочность и твердость, снижает ударную вязкость, поэтому хромоникелевая группа не устойчива к ударным нагрузкам;

- Никель: увеличивает пластичность, технологичные качества и сопротивляемость коррозии, повышает устойчивость к высоким температурам, защищает поверхность от образования царапин;

- Углерод: чем больше углерода, тем хуже металл обрабатывается резанием и сложнее деформируется. Эту особенность используют в производстве инструментов;

- Марганец: относится к природным примесям, универсальный раскислитель, увеличивает стойкость к износу и прокаливаемость;

- Кремний: повышает кислотостойкость, жаропрочность.

Для придания специальных свойств применяют такие металлы как титан, ванадий, молибден, ниобий, медь, вольфрам, кобальт, алюминий.

Виды нержавеющей стали

Стальные сплавы классифицируют по форме кристаллической решетки. Она может быть аустенитного, мартенситного, ферритного или комбинированного типа. Химическое строение обуславливает основные характеристики структурных типов:

Аустенитные

Гранецентрированная кубическая решетка формируется за счет стабилизирующего действия хрома, никеля и марганца. Общая доля этих элементов достигает 33%. Аустениты являются самым распространенным типом, к ним относятся пищевые стали и материалы специального назначения, стойкие к особо агрессивным средам.

Мартенситные

Тетрагональное строение, при котором ячейки имеют форму параллелепипеда. К этому классу относят наиболее прочные нержавеющие стали, в которых много хрома, при этом никель отсутствует или вводится в минимальном количестве. Из них производят быстрорежущие инструменты, крепежи, жаропрочные детали и нагруженные металлоконструкции. Все полуфабрикаты проходят сложную термическую обработку в ходе которой осуществляется мартенситное превращение.

Ферритные

Объемноцентрированная кристаллическая решетка, характерная для большинства сплавов на основе железа и углерода. Основным легирующим элементом является хром. Ферриты обладают высокой прочностью и пластичностью, магнитны. Эксплуатационные свойства соответствуют аустенитам, но замена дорогостоящего никеля другими металлами делает изделия подверженными межкристаллической коррозии.

Сплавы с комбинированной структурой состоят из нескольких фаз. Они созданы для специализированных областей применения, где важно оптимальное сочетание характеристик разных классов:

- Ферритно-мартенситные: устойчивость к износу;

- Аустенитно-мартенситные: для криогенной техники, уксуснокислых сред;

- Аустенитно-ферритные: разаработаны в качестве альтернативы дорогостоящим аустенитам.

Количество каждой фазы обычно составляет 40-60%. Свойства также зависят от подбора легирующих элементов и их массовой доли в составе.

Расшифровка марок нержавеющих сталей

В мире действует несколько систем обозначений. AISI — это группа стандартов, разработанных Американским институтом стальных сплавов. Каждому наименованию в системе присвоено значение из четырех цифр, но для коррозионно-стойких сталей предусмотрены серии:

- Серия 200: всего одна марка AISI 201, служит заменой популярной стали AISI 304 с некоторыми ограничениями;

- Серия 300: аустенитные и комбинированные нержавейки с аустенитной основой;

- Серия 400: хромистые с мартенситным или ферритным строением.

Для обозначения по стандарту ГОСТ созданы следующие алгоритмы:

- Первая цифра: содержание углерода в сотых долях процента;

- Остальные цифры обозначают в процентах содержание элемента, после которого они указаны в маркировке;

- Округление до 1: если концентрация металла меньше 1% или приближена к нему, численное обозначение опускают, цифра не пишется.

Популярные марки нержавеющей стали

AISI 304 (08Х18Н10)

Пищевая. Наиболее широко применяется в фармацевтической и продовольственной промышленности для изготовления комплектующих и панелей производственных линий, тары, трубопроводов. Используется в дизайне и благоустройстве для монтажа лестничных ограждений и производства мебели;

AISI 316 (10Х17Н13М2)

В отличие от пищевой стали, усилена молибденом и может работать в кислотных средах при высоких температурах, устойчива в морской воде;

AISI 316T (10Х17Н13М2T)

Присадки титана увеличивают термостойкость, противостоят ионам хлора, добавляют прочности. Область применения: изготовление сосудов, работающих с кислотами, теплообменное оборудование, режущий инструмент;

AISI 321 (08Х18Н10T)

Жаростойкий материал для изготовления деталей, работающих в условиях повышенной агрессивности, теплообменников, котлов, трубопроводов и комплектующих для них;

AISI 430 (12Х17Н)

Жаропрочный состав предназначен для производства подвижных деталей (валиков, втулок), работающих в разбавленных растворах кислот и солей. Сталь относится к ферритному классу, изделия не рассчитаны на долгий срок службы;

AISI 201 (12Х15Г9НД)

Недорогая альтернатива AISI 304, содержит меньше никеля и хрома, но легирована медью для защиты от атмосферных воздействий, не может применяться как пищевая, так как имеет меньшую стойкость к агрессивным веществам. Из нее производят барабаны стиральных машин, заграждения и мебель.

ГОСТ 5632-2014 предусмотрено несколько десятков марок коррозионно-стойких сталей, некоторые из них не имеют аналогов в мире. Для обозначения могут использовать собственные стандарты разработчиков, например: ДИ-13, ЭП-33, ЧС-68.

Сферы использования нержавейки

Нержавеющие сплавы используют для изготовления посуды и бытовой техники, сантехнического оборудования. Нержавейка не реагирует на воду, жир, кислоты, поэтому широко используется в пищевой и химической промышленности, производстве медицинского оснащения и инструментов. Специализированные составы применяют в нефтехимической, энергетической отрасли, автомобилестроении и судостроении.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы