Технология гибки листового металла

Технология гибки листового металла

Технология гибки листового металла

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью.

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью, и при правильной разработке техпроцесса позволяет успешно производить из плоских заготовок пространственные изделия различной формы и размеров.

Классификация и особенности процесса

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Особым случаем гибки листового металла считается гибка с растяжением, которую используют для получения длинных и узких деталей с большими радиусами гибки.

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом;

- Горизонтальные гидропрессы с двумя ползунами;

- Кузнечные бульдозеры — горизонтально-гибочные машины;

- Трубо- и профилегибы;

- Универсально-гибочные автоматы.

Для получения уникальных по форме и размерам конструкций, в частности, котлов турбин и т.п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

Характерная особенность листогибочных машин — сниженные скорости деформирования, увеличенные размеры штампового пространства, сравнительно небольшие показатели энергопотребления. Последнее является основанием для широкого производства ручных гибочных станков, предназначенных для деформации оцинкованного материала. Они особо популярны в небольших мастерских, а также у индивидуальных пользователей.

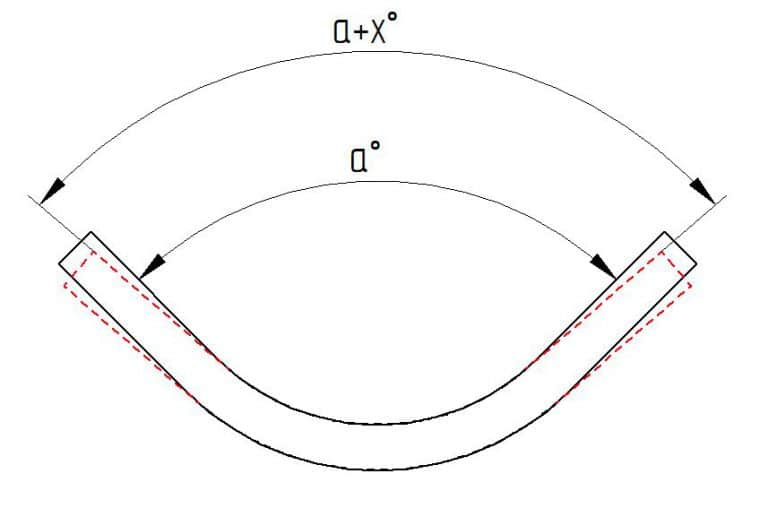

Несмотря на кажущуюся простоту технологии, баланс напряжений и деформаций состояния в заготовке определить затруднительно. В процессе изгиба материала в нем возникают напряжения, вначале — упругие, а далее — пластические. При этом гибка листового материала отличается значительной неравномерностью деформации: она более интенсивна в углах гибки, и практически незаметна у торцов листовой заготовки. Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

В процессе изгиба металлопрокат получает следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок;

- Распружинивание/пружинение — самопроизвольное изменение конечного угла гибки;

- Складкообразование металлического листа;

- Появление линий течения металла.

Все эти обстоятельства необходимо учитывать, разрабатывая технологический процесс штамповки.

Этапы и последовательность технологии

Разработка проводится в следующей последовательности:

- Анализируется конструкция детали.

- Рассчитывается усилие и работа процесса.

- Подбирается типоразмер производственного оборудования.

- Разрабатывается чертеж исходной заготовки.

- Рассчитываются переходы деформирования.

- Проектируется технологическая оснастка.

Анализ соответствия возможностей исходного материала необходим для того, чтобы выяснить его пригодность для штамповки по размерам, приведенным на чертеже готовой детали. Этап выполняют по следующим позициям:

- Проверка пластических способностей металла и сопоставление результата с уровнем напряжений, которые возникают при гибке. Для малопластичных металлов и сплавов процесс приходится дробить на несколько переходов, а между ними планировать межоперационный отжиг, который повышает пластичность;

- Возможность получения радиуса гиба, при котором не произойдет трещинообразования материала;

- Определение вероятных искажений профиля или толщины заготовки после обработки давлением, особенно при сложных контурах у детали;

По результатам анализа иногда принимают решение о замене исходного материала на более пластичный, о необходимости предварительной разупрочняющей термической обработки, либо используют подогрев заготовки перед деформацией.

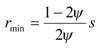

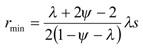

Радиус гибки rmin вычисляют с учетом пластичности металла заготовки, соотношения ее размеров и скорости, с которой будет проводиться деформирование (гидропрессы, с их пониженными скоростями передвижения ползуна, предпочтительнее более скоростных механических прессов). При уменьшении значения rmin все металлы претерпевают так называемое утонение — уменьшение первоначальной толщины заготовки. Интенсивность утонения определяет коэффициент утонения λ, %, который показывает, на сколько уменьшится толщина конечного изделия. Если это значение оказывается более критичного, то исходную толщину s металла заготовки приходится увеличивать.

Для малоуглеродистых листовых сталей соответствие между вышеуказанными параметрами приведено в таблице (см. табл. 1).

Таблица 1

Таким образом, при определенных условиях металл заготовки может даже несколько выпучиваться.

а при больших деформациях — более точное уравнение вида

Таблица 2

Эффект вероятного пружинения можно учесть при помощи данных по фактическим углам пружинения β, которые приведены в таблице 3. Данные в таблице соответствуют условиям одноугловой гибки.

Таблица 3

Определение усилия гибки

Для расчета силовых параметров уточняют, как будет выполняться деформирование. Оно возможно изгибающим моментом, когда заготовка укладывается по фиксаторам/упорам, и далее деформируется свободно, либо усилием, когда в завершающий момент процесса полуфабрикат опирается на рабочую поверхность матрицы. Свободная гибка проще и менее энергоемка, зато гибка с калибровкой дает возможность получать более точные детали.

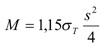

Если упрочнение металла невелико (например, гнется изделие из алюминия, либо малоуглеродистой стали), то момент можно вычислить по зависимости:

где σт — предел текучести материала заготовки перед штамповкой.

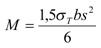

Больший угол гиба (свыше 45 0 ) должен учитывать интенсивность упрочнения заготовки, которая зависит от размеров ее поперечного сечения:

где b — ширина заготовки.

Для расчета значений технологического усилия Р используют следующие зависимости. При одноугловой свободной гибке

наибольшая деформация сечения заготовки;

наибольшая деформация сечения заготовки;

σв — значение предела материала на прочность.

где Fпр — площадь проекции заготовки, подвергаемой изгибу;

pпр — удельное усилие гибки с калибровкой, которое зависит от материала изделия:

- Для алюминия — 30…60 МПа;

- Для малоуглеродистых сталей — 75…110 МПа;

- Для среднеуглеродистых сталей — 120…150 МПА;

- Для латуней — 70…100 МПа.

Для выбора типоразмера оборудования, рассчитанные усилия увеличивают на 25…30%, и сравнивают полученный результат с номинальными (паспортными) значениями.

Гибка листового металла — методы и советы по проектированию [часть 1]

Гибка — одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

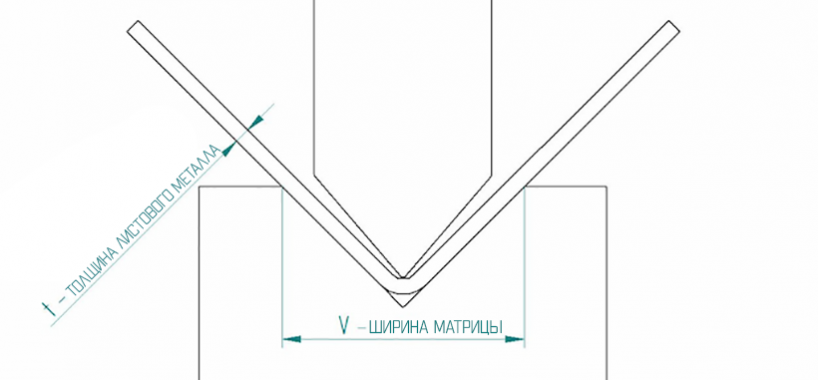

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы — гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

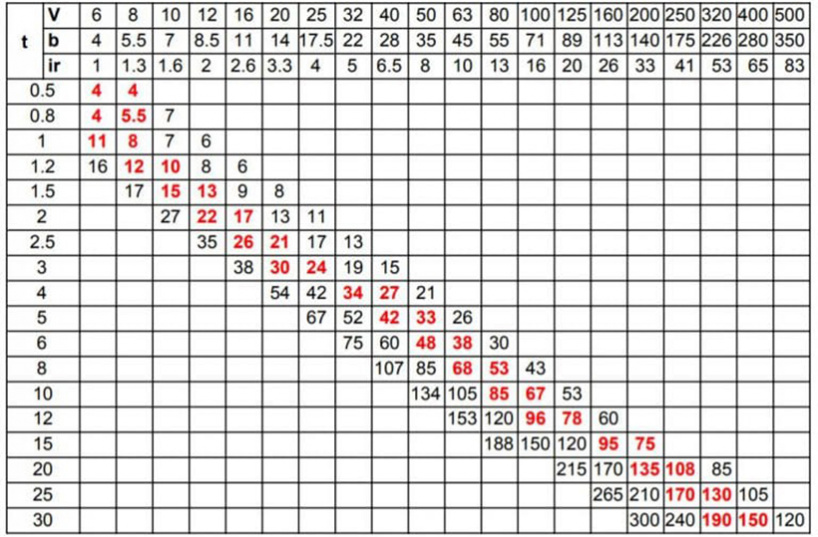

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр — 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное — требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

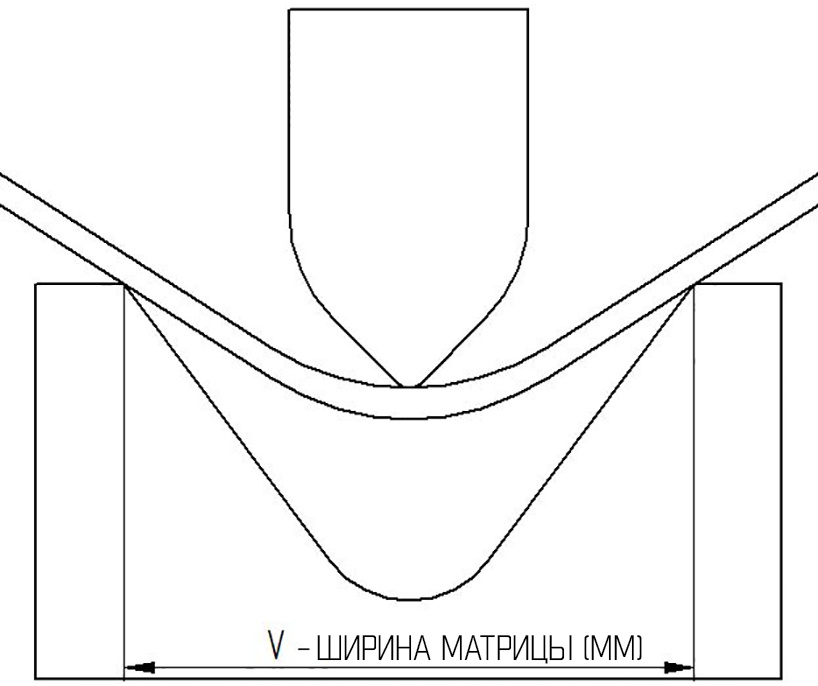

Ступенчатая гибка:

Ступенчатая гибка — это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

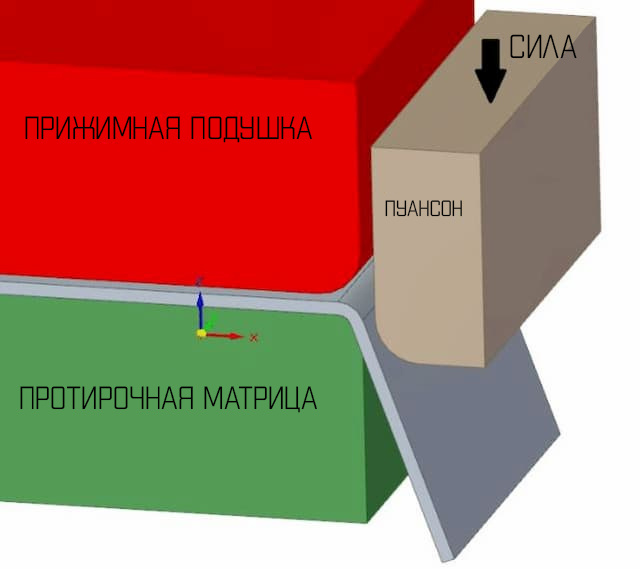

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

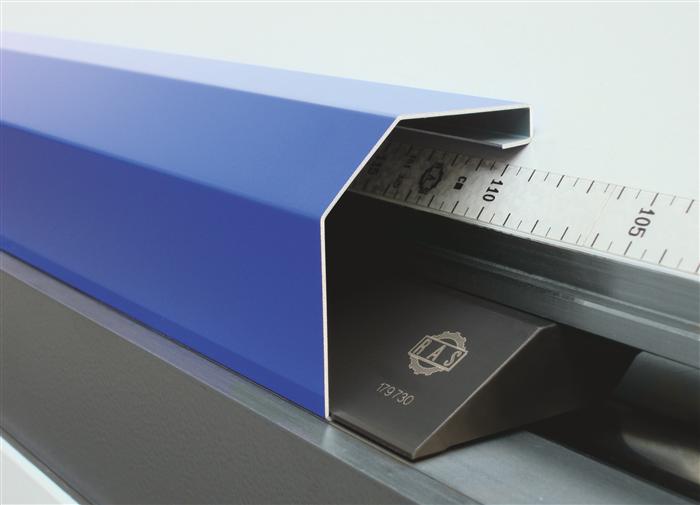

Ротационная гибка:

Другой способ — ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой — она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод — с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, — радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией — нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» — вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

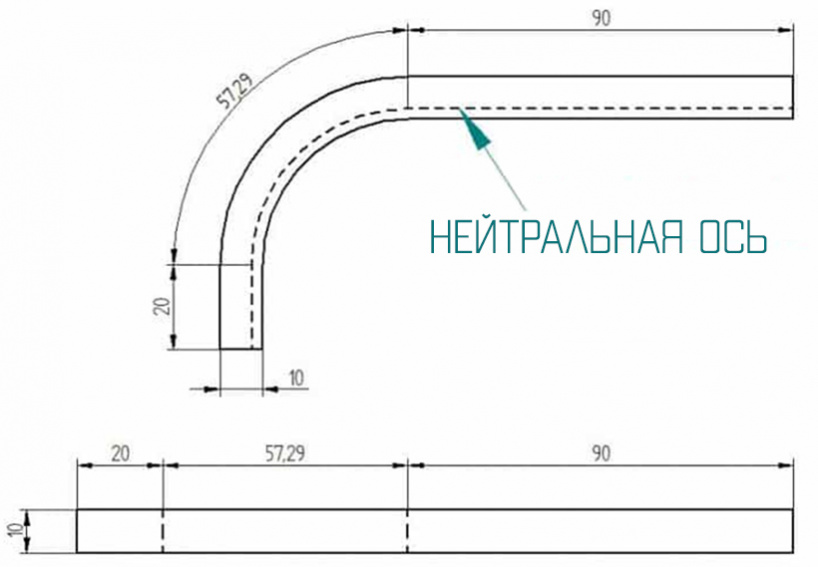

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Основы гибки металла

На сегодняшний день гибка листового металла осуществляется различными способами. Наибольшее распространение получили станки типа Press Brake. Популярность применения такой технологии обусловлена следующими особенностями.

- На одном и том же оборудовании можно изготавливать детали различных конфигураций из различных материалов и различных толщин.

- Высокая производственная гибкость — большинство деталей изготовляется без переналадки оборудования и смены инструмента. Более того, часто инструмент вообще не меняется, при этом в производстве может находиться большое количество деталей отличных как по конфигурации, так и по материалу/толщине.

- Высокая производительность.

- Низкая стоимость оборудования и себестоимость производства.

- Применимость автоматизации процесса.

Вместе с тем, возможности такого технологического процесса не могут быть безграничными. Основными лимитирующим факторами или их сочетанием, являются:

- свойства материала;

- особенности инструмента;

- знания и умения технологов и операторов;

- возможности пресса.

Рассмотрим основные, наиболее важные, вопросы гибки листового металла на станках типа Press Brake.

Деформация металла

Гибка на листогибочных прессах основана на принципе 3 точек. Лист опирается на 2 точки матрицы. Пуансон давит на лист между 2 точками матрицы, образуя третью, центральную точку. По мере опускания пуансона, центральная точка листа опускается вместе с ним, а нижние боковые поверхности листа скользят по радиусам V-раскрытия матрицы. Материал несколько сжимается в месте давления пуансона и значительно растягивается с нижней стороны листа. Также, материал деформируется в месте скольжения по матрице — там остаются видимые или невидимые следы деформации (вдавливания).

Схематичное изображение деформации металла при гибке

Длина развертки в направлении, перпендикулярном линии гиба, всегда увеличивается. В связи с этим длину развертки делают меньше чем сумму всех бортов. Удлинение заготовки на каждом гибе зависит от:

- толщины и типа материала,

- угла гиба,

- радиуса гиба (ширины V-раскрытия матрицы и радиуса пуансона),

- направления проката.

Теоретический расчет всегда будет приближенным. Наиболее точный результат можно получить опытным путем. Для этого нужно взять несколько заготовок, например, 100×100. Отметить направление проката. Согнуть равное количество заготовок вдоль проката и поперек. Сделать замеры полученных бортов. Для каждой заготовки суммировать длины бортов и вычесть 100. Полученная разница и будет удлинением для заданных условий гибки. Сравнивая полученные результаты можно оценить следующее:

- стабильность результатов,

- влияние направления проката.

В большинстве случаев разницей в удлинении вдоль проката и поперек можно пренебречь. Однако, если требования к точности получаемых размеров очень высокие и/или количество гибов большое, то эту разницу следует учитывать при создании развертки и расположении ее на листе.

Отдельно нужно отметить тот факт, что чем больше нужно деформировать металл (уменьшение минимального борта, угла и радиуса гиба) тем большее воздействие потребуется. Здесь воздействие напрямую связно с давлением и моментом силы. Давление является отношением силы к площади, на которую она приложена. Таким образом, для увеличения воздействия необходимо прикладывать большее усилие на меньшей площади. Момент силы, в свою очередь, является произведением воздействующей силы на длину рычага приложения силы. Уменьшение минимального борта или радиуса гибки требует использования матрицы с меньшим V-раскрытием и, как следствие, меньшим рычагом приложения силы. Соответственно, при прочих равных, гибка на матрице с меньшим раскрытием требует приложения большей силы.

Схематичное изображение силы и рычага при гибке на матрицах с разным V-раскрытием

Гибка и гнутье листового металла

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью, и при правильной разработке техпроцесса позволяет успешно производить из плоских заготовок пространственные изделия различной формы и размеров.

Классификация и особенности процесса

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Особым случаем гибки листового металла считается гибка с растяжением, которую используют для получения длинных и узких деталей с большими радиусами гибки.

В зависимости от размера и вида заготовки, а также требуемых характеристик продукции после деформирования, в качестве гибочного оборудования используются:

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом;

- Горизонтальные гидропрессы с двумя ползунами;

- Кузнечные бульдозеры — горизонтально-гибочные машины;

- Трубо- и профилегибы;

- Универсально-гибочные автоматы.

Для получения уникальных по форме и размерам конструкций, в частности, котлов турбин и т.п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

Характерная особенность листогибочных машин — сниженные скорости деформирования, увеличенные размеры штампового пространства, сравнительно небольшие показатели энергопотребления. Последнее является основанием для широкого производства ручных гибочных станков, предназначенных для деформации оцинкованного материала. Они особо популярны в небольших мастерских, а также у индивидуальных пользователей.

Несмотря на кажущуюся простоту технологии, баланс напряжений и деформаций состояния в заготовке определить затруднительно. В процессе изгиба материала в нем возникают напряжения, вначале — упругие, а далее — пластические. При этом гибка листового материала отличается значительной неравномерностью деформации: она более интенсивна в углах гибки, и практически незаметна у торцов листовой заготовки. Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

В процессе изгиба металлопрокат получает следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок;

- Распружинивание/пружинение — самопроизвольное изменение конечного угла гибки;

- Складкообразование металлического листа;

- Появление линий течения металла.

Все эти обстоятельства необходимо учитывать, разрабатывая технологический процесс штамповки.

Как проводится гибка листового металла?

Такая технологическая операция, как [гибка листового металла], позволяет при минимальных физических усилиях сформировать заготовку требуемой конфигурации.

Альтернативой гибки металлического проката является сварочный процесс, однако в этом случае он занимает гораздо больше времени, да и в финансовом плане стоит несколько дороже.

Гибка листового металла может быть произведена ручным или автоматическим способом, однако и в том, и в другом случае технология самого процесса остается неизменной.

В том случае, когда осуществляется гибка проката, который имеет большой радиус, как правило, нейтральный слой располагается в средней части толщины.

В свою очередь, если взят минимальный радиус, то вышеупомянутый слой уже смещается непосредственно в сторону области сжатия материала.

На промышленных производствах технология гибки листового металла осуществляется при помощи специального оборудования, при этом производится предварительный расчет и учитывается соответствующий ГОСТ.

Технология гибки проката своими руками имеет свои особенности, притом, что также должен быть произведен необходимый расчет и взят во внимание ГОСТ.

В этом случае используется специальное приспособление, а чтобы изменить конфигурацию металлического листа, необходимо приложить определенные усилия и обязательно взять во внимание расчет.

Основные принципы гибки металла

Для изменения формы металлического проката можно использовать несколько различных методик.

Очень часто в этом случае используют сварку, однако такое тепловое воздействие на металл не только сильно влияет на его структуру, но и значительно снижает показатели его прочности, а соответственно, и уменьшает срок службы.

В этом случае изменить форму листового металла можно за счет определенного усилия, при котором в заготовке не происходят структурные изменения.

Особенности гибки металлического проката заключаются в том, что при выполнении этой слесарной операции происходит растяжение наружных слоев материала и соответственно сжатие внутренних.

Технология гибки любого листового металла заключается в том, что часть проката перегибается по отношению к другой на строго определенный угол.

Получить величину заданного угла перегиба позволяет расчет.

Конечно, за счет прилагаемого усилия сам металл определенным образом подвергается деформации, которая имеет допустимый предел, который согласно ГОСТ зависит от таких параметров, как толщина материала, величина угла изгиба, а также хрупкости и скорости проведения операции.

Данная технологическая операция проводится на специальном оборудовании, которое дает возможность получить в итоге изделие без каких-либо дефектов.

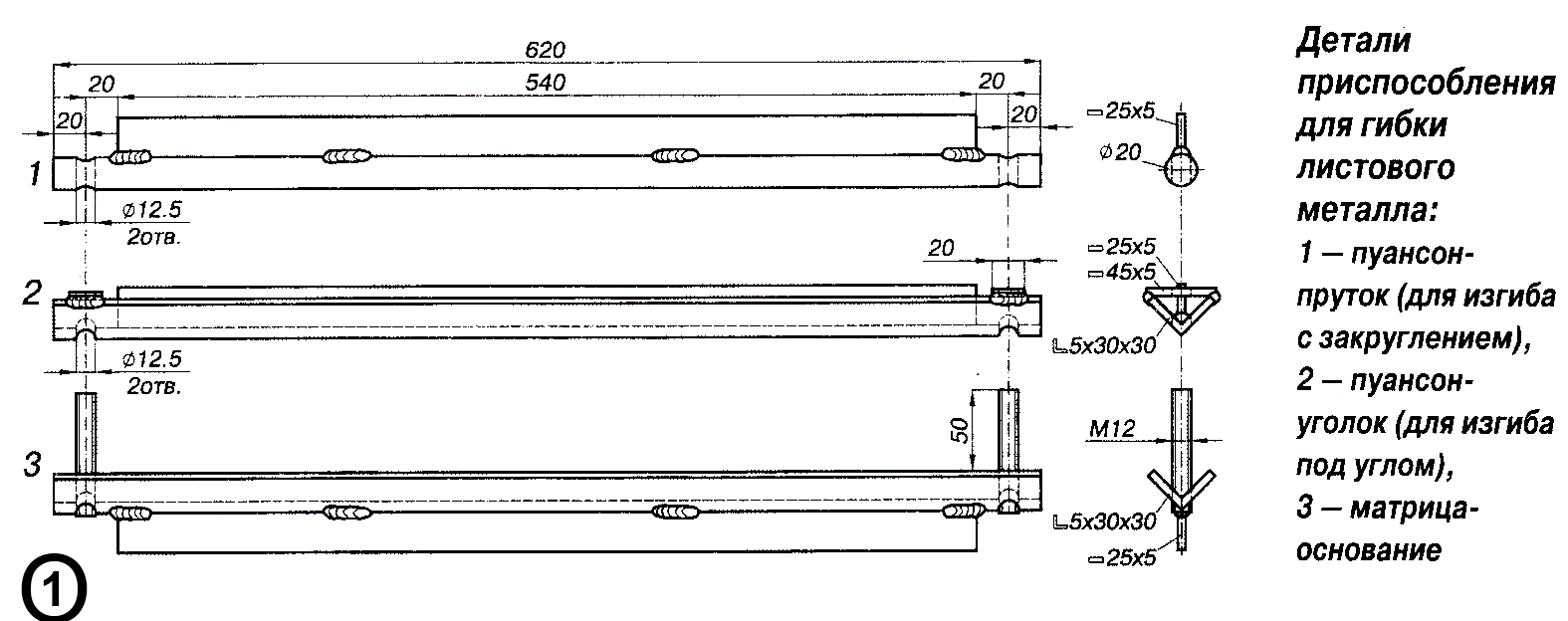

В условиях, когда работа выполняется своими руками, для гибки металла используется специальное приспособление.

И в том, и в другом случае необходимо обязательно учитывать то, что если изделие будет согнуто с нарушениями, то на поверхности материала образуются микротрещины, которые впоследствии станут причиной ослабления металла непосредственно в месте изгиба, что может привести к серьезным последствиям.

Современные возможности позволяют проводить изгиб проката самой разной толщины, при этом создаваемое напряжение должно превышать такой параметр, как предел упругости.

В любом случае, деформация листового металла должна носить пластический характер.

Следует отметить, что получаемая таким образом бесшовная конструкция, будет иметь высокую прочность и обладать определенной устойчивость к воздействию коррозии.

Виды и типы гибки

Любая гибка металла может быть произведена как своими руками, так и с использованием специального профессионального оборудования, предназначенного для этих целей.

Следует отметить, что при выполнении данной технологической операции своими руками придется затратить определенные физические усилия и время.

В этом случае гибка осуществляется при помощи плоскогубцев и молотка, в некоторых отдельных случаях используется специальное приспособление.

Следует отметить, что изгибание своими руками тонкого металлического листа, а также алюминия осуществляется с использованием киянки.

На промышленных предприятиях этот процесс стараются всячески автоматизировать и используют непосредственно для гибки вальцы ручного или гидравлического типов, а также специальные роликовые агрегаты.

К примеру, чтобы придать изделию цилиндрическую форму, изгиб металла осуществляют при помощи вальцев. Таким образом получают трубы, дымоходы, желоба и многое другое.

Наиболее часто на промышленных предприятиях гибка металла производится на специальных листогибочных прессах.

В зависимости от функциональных возможностей такие прессы могут иметь различное устройство и, соответственно, размеры.

Следует отметить, что современное оборудование позволяет выполнять высокотехнологичные операции с металлом.

Так, новые промышленные станки дают возможность за один рабочий цикл произвести одновременно загиб листа по нескольким линиям, что дает возможность выпускать детали любой сложности.

Как правило, такое оборудование достаточно легко эксплуатировать.

Перенастроить его на работу с другим материалом можно достаточно быстро.

Данная операция требует особого внимания при необходимости выполнить изгиб листового алюминия.

Связано это, прежде всего, с тем, что у листового алюминия параметры прочности и упругости имеют несколько отличные величины от других типов металлов.

Самостоятельная гибка

Каждый металл имеет свой ГОСТ, который следует обязательно учитывать, когда проводится расчет, при котором получается минимальный радиус изгиба листа.

Расчет, в котором указаны параметры, всегда индивидуален. Особенности гибки металлического листа учитывают не только минимальный радиус изгиба, но и коэффициент упругости, а также прочностные характеристики.

Гибка металлического листа позволяет получить профиля с различной конфигурацией, сборные перегородки, откосы, а также многие другие изделия.

Перед тем как перейти к гибке металла, необходимо сделать соответствующий расчет в соответствии с ГОСТ и определить минимальный радиус линии изгиба.

Также обязательно определяется и длина изгибаемой полосы, при этом необходимо сделать минимальный припуск непосредственно на каждую линию изгиба.

Сам листовой металл из алюминия, нержавейки и пр. следует при необходимости выровнять и разрезать в соответствии с чертежом. Резка своими руками, как правило, осуществляется ножницам по соответствующей технологии. если не приложить усилия, то ничего не получится.

Далее следует на заготовку нанести в определенных местах риски, по которым и будет производиться изгибание.

Металлическая заготовка прочно зажимается в тисках подходящих размеров по начерченной линии изгиба, после чего при помощи увесистого молотка производится первый загиб.

Далее металлическая заготовка переставляется к следующему месту технологического загиба, вместе с деревянным бруском плотно зажимается, после чего производится следующий загиб, согласно чертежу.

После этого осуществляется разметка лапок скобы и в тисках при помощи молотка обе лапки отгибаются в заданном направлении.

По окончанию выполнения работ при помощи угольника необходимо убедиться в том, что заготовка соответствует всем заданным параметрам.

Если есть некоторые расхождения с предварительными расчетами, то их следует исправить в той же последовательности.

Более подробно о том, как своими руками осуществляется гибка металлических листов при помощи тисков и молотка, рассказано на видео, которое размещено ниже.

Порядок резки металла

Как правило, перед тем как производить изгиб металлических заготовок, им придают форму, заданную чертежом, что позволяет упростить работу и получить более точный радиус загиба.

Резка металлического листа представляет собой отдельную техническую операцию, которая производится по своей технологии.

В большинстве случаев резка заготовок из металла осуществляется при помощи листовых ножниц, которые носят название гильотина.

Такие станки, как правило, устанавливаются на предприятиях и позволяют быстро выполнить необходимую работу, учитывая при этом радиус изгиба и плотность материала.

В домашних условиях резка металла осуществляется при помощи специальных слесарных ножниц.

Стоит отметить, что ручными ножницами выполняется резка металла с минимальной толщиной.

Для более толстого металла следует использовать стуловые или кровельные типы ножниц.

Резка металла в домашних условиях при необходимости может быть произведена и при помощи ножовки.

В этом случае придется затратить определенные физические усилия и следить за качеством получаемого среза.

Если резка металла выполняется ножовкой, то при выполнении работы следует контролировать натяжение полотна, так как от этого во многом зависит ровность разреза.

О том, как своими руками разрезать металлический лист, рассказано на видео, которое размещено ниже.

Гибка листового металла – возможна и в домашних условиях!

Гибка листового металла (ГЛМ) представляет собой технологическую операцию, направленную на получение объемной заготовки либо изделия в процессе деформации листа. Такой процесс дает возможность ускорить и упростить процедуру производства металлоконструкций.

1 Технология ГЛМ – в чем суть операции?

Гибка стали в листах подразумевает приложение давления или нагрузки (то есть определенной внешней силы) к заготовке, в результате чего она пластически деформируется в форме изгиба (смотрите видео). При этом сплошность металла не нарушается. Самым элементарным типом такого процесса считается прямолинейная ГЛМ без нагрева металлического листа, которая выполняется приложением давления на заготовку по заданной линии сгиба.

Технология гибки основывается на естественной ковкости (пластичности) стали и различных металлов.

Указанные материалы без проблем сгибаются при помощи простых механических приспособлений и более сложных производственных прессов в холодном состоянии. А вот балочный прокат чаще всего гнут по методике горячего деформирования.

Сущность процедуры ГЛМ состоит в том, что лист размещают между нижней и верхней плитами специального пресса либо между фигурными валками механического станка и подвергают его строго контролируемой деформации. Технология процесса хорошо видна на видео. Лист металла после такой операции может иметь практически любую конфигурацию (в том числе и достаточно сложную). При желании на специальном гибочном оборудовании можно получить даже замкнутый профиль.

Гибка листового металла своими руками выполняется по определенным правилам. Обязательным является предварительный расчет величины усилия, с которым можно воздействовать на листы стали. Этот показатель определяется сравнением предельной пластичности металла с показателем нагрузки, которую планируется приложить к сгибаемой заготовке.

Расчет сам по себе несложен. Необходимо принять во внимание геометрические размеры листов стали и пределы их ковкости и, базируясь на этих значениях, выбрать по стандартным графикам либо табличкам рекомендованную рабочую нагрузку. Важно подобрать показатель усилия так, чтобы он не приближался слишком близко к пределу пластичности металла. Если расчет будет выполнен неграмотно, в листе стали останутся усталостные напряжения или же заготовка просто-напросто «порвется».

2 Коротко о профессиональном оборудовании для гибки

Сейчас создано немало станков и сравнительно простых приспособлений для ГЛМ. Самые элементарные из них дают возможность получать в домашних условиях П-образные (швеллеры) и Г-образные (уголки) изделия. О них речь пойдет ниже. А вот промышленные предприятия обычно эксплуатируют разное по конструкции гибочное оборудование, называемое прессами. Они могут быть:

- Ротационными. Такие вальцовые агрегаты гнут листы в процессе их передвижения между специальными валками. Ротационные станки бывают стационарными и переносными. Их применяют для изготовления малых количеств больших по длине и габаритам заготовок.

- Поворотными. Листовой металл в этих прессах гнется за счет наличия в их конструкции гибочных балок и двух плит – неподвижной снизу и поворотной сверху. Такое оборудование идеально годится для обработки изделий с не очень сложным рельефом и с небольшими геометрическими размерами.

- Обычные прессы с пневматическим либо гидравлическим приводом. Они подходят для производства массовых и мелкосерийных партий изделий. Изгиб листов в них выполняется между пуансоном и матрицей, что дает возможность работать даже с толстыми металлическими заготовками. Гидравлические листогибы эксплуатируются чаще, чем их пневматические «собратья».

Ротационное оборудование считается самым современным. Оно работает автоматически (смотрите видео). Для его использования оператору не нужно выполнять расчет требуемого для операции усилия. Станки с поворотной балкой также являются высокоавтоматизированными. Обычные же прессы требуют активного участия человека в работе. Оператор должен подавать листы по одному на станок, контролировать положение заготовки на матрице в строго определенном положении. Такое оборудование часто используется на небольших предприятиях, работающих с металлическими изделиями.

3 Самостоятельная ГЛМ – возможна ли она в домашних условиях?

Гибку тонколистового металла можно выполнять своими руками. Для этих целей совсем необязательно покупать дорогостоящие прессы или специальные листогибочные агрегаты. Простой способ ГЛМ требует наличия уголка из металла и обычной киянки. Заготовку нужно поместить на край уголка, выдвинуть часть листа, которую требуется загнуть, а затем аккуратными ударами молотка придать желаемый изгиб. Понятно, что данная методика точность загиба не гарантирует, даже если вы будете соблюдать все правила выполнения операции (учтете особенности материала, проведете расчет нагрузки и так далее).

Более качественные результаты гибочной процедуры можно достичь, используя автомобильный домкрат. Он позволяет весьма эффективно и точно осуществлять гибку арматуры, тонких и толстых листов, а также труб. Заготовку помещают на подводимую снизу выдвижную штангу. Упирают ее в зафиксированные сверху штыри, между которыми будет перемещаться штанга, выгибая по время движения листовую металлическую деталь или стальную трубу.

Также любой домашний мастер способен самостоятельно сконструировать удобный станок для сгибания ГЛМ. Для этого ему понадобятся следующие элементы:

- поверхность, выполняющая функцию рабочего стола;

- струбцины;

- 8-сантиметровый уголок;

- болты, рукоятки и петли;

- 8-сантиметровая стальная балка.

Основой конструкции станет двутавровый профиль из металла. К его верхней части следует присоединить при помощи болтов уголок, который нужен для удерживания листов при их изгибании. Под этим элементом при помощи агрегата для ручной дуговой сварки крепят три петли (подходят те, которые монтируются на металлические современные двери). С другой стороны их приваривают непосредственно к уголку.

К столу получившееся приспособление следует прижать двумя струбцинами. Стальной лист для гибки укладывают под прижимной уголок: откручивают его, а после размещения заготовки – ставят обратно. Обратите внимание – полностью демонтировать прижимной элемент не нужно. Его достаточно приподнять на высоту, которой достаточно для укладки под него металлического листа. Как это делается, хорошо видно на видео. Листовую заготовку монтируют между уголком и профилем и тщательно выравнивают по краю прижима.

Специалисты советуют немного усовершенствовать такую конструкцию, чтобы ее применение было максимально удобным. Для этого достаточно приварить две рукоятки к уголку. Они позволят без проблем поворачивать уголок, тогда сгибать листы будет быстрее и удобнее.

На таком простеньком агрегате вам станет доступна гибка тонколистового металла в домашних условиях. Большие по толщине листы самодельный станок, к сожалению, не осилит. Но в быту потребность в их сгибании возникает крайне редко.