Технология изготовления дамасской стали

Технология изготовления дамасской стали

Как сделать дамасскую сталь: простой состав для ковки своими руками

Современный оттенок Дамасской стали отличается от оригинального Дамаска из прошлого. Исторически, Дамасская считалась тигельной. Она имела очень высокое содержание углерода и имела характерную поверхность из-за своей кристаллической структуры.

Сталь Дамаска получила своё название потому, что крестоносцы на своем пути в Святую Землю приобретали новые клинки из этой превосходной стали (превосходящей средневековую европейскую сталь) в городе Дамаск. Тем не менее, современный вариант стали имеет мало общего с прошлым и больше похож на сталь, вытравленную кислотой.

Дамаск, который показан здесь, является одним из самых современных вариантов. Дамаск из троса является, пожалуй, одним из самых простых способов ковки дамаска со сложным рисунком. В отличие от других методов, этот метод не требует складывания и, по сути, имеет уже готовую форму.

Шаг 1: Меры безопасности

Самое главное — это безопасность. Процесс изготовления включает в себя ковку, шлифовку и погружение металла в химикаты, поэтому важно использовать надлежащее оборудование для обеспечения безопасности.

Для этапа кузнечной сварки (сварка ковкой) многие люди, которые совершают какие-либо кузнечные операции, знают базовую экипировку для обеспечения безопасности: перчатки, фартук, закрытые ботинки и т.д. Тем не менее, условия не всегда соблюдаются. Всем известно, что защита глаз важна, но для такого рода работ вам нужен особый вид защиты. Вышеупомянутое и единственное фото в этом разделе — это неодимовые очки. Причина этого в том, что такие очки просто необходимы для подобных работ.

Специалисты часто пренебрегают этой защитой, но не стоит повторять за ними. Тепло, необходимое для кузнечной сварки, создает излучение, которое в течение длительного времени может вызвать потерю зрения. Неодимовое стекло, однако, блокирует большую часть излучения и сохраняет ваши глаза в безопасности. Обратите внимание: неодимовые очки — это не то же самое, что сварочные маски или солнцезащитные очки. Используя их при кузнечной сварке, ваши зрачки будут расширяться, и ваши глаза будут получать еще больше излучения.

Шаг 2: Делаем заготовки

Перед тем, как начать работу с тросом, нужно подготовиться. Прежде чем он попадет в огонь, нужно отрезать нужную вам часть, как на первом фото. Я отрезал 3 куска по 30 см кабеля диаметром 2.5 см при помощи отрезной пилы. Вы можете отрезать кабель любым другим способом, главное убедитесь, что кабель, который вы используете, сделан из стали без применения пластика и что сталь не оцинкована, так как тепло, реагирующее с покрытием, будет испускать газы, которые могут привести к тяжелому отравлению и даже смерти. Имейте это ввиду, когда будете искать кабель.

Кроме того, если вы впервые пытаетесь выполнить такого рода изделие, возможно, не стоит сразу брать такой толстый кабель, а взять, к примеру, диаметром 1 — 1.5 см. У вас не получится большое и толстое изделие, но зато вы хорошо потренируетесь перед более сложными проектами.

После резки обязательно затяните концы кабеля стальной проволокой. Это делается, чтобы плетение не распустилось во время первых этапов работы. Обязательно используйте простую стальную проволоку, потому что другие провода, которые покрыты или сделаны из другого материала, могут расплавиться или среагировать от нагрева и испортить всё изделие.

У каждого, кто делает дамасскую сталь своими руками, есть свой список шагов или секретов, которые, похоже, ускоряют и упрощают процесс изготовления. Я призываю вас методом проб и ошибок прийти к собственному плану, оптимальному лично для вас.

Я начинаю с того, что смачиваю свой холодный металл WD40 до тех пор, пока он не будет полностью пропитан, а затем засыпаю все это обычной бурой, перед тем, как класть изделие в огонь. И бура, и WD40 нужны для того, чтобы предотвратить окисление, которое может сделать невозможной кузнечную сварку.

Бура, как правило, не прилипает к металлу, если он горячий или влажный, а WD40 не будет гореть в кузнице, поэтому, сначала я смачиваю металл именно WD40, а только потом посыпаю его бурой, что является для меня оптимальным вариантом.

Шаг 3: Кузнечная сварка

Положив изделие в печь, нагрейте его до ярко-оранжевого или желтого цвета. Как только оно достигнет соответствующей температуры, дайте ему полежать еще минуту или около того, чтобы весь металл впитал тепло и равномерно нагрелся.

Перед тем, как можно будет делать удары, необходимо скрутить кабель. Он заполнен пустым пространством, что плохо для кузнечной сварки. Закрепите один конец кабеля в тисках или в чем-то подобном, а другой возьмите любым удобным инструментом, который вы сочтете подходящим (я использовал плоскогубцы), чтобы скрутить секции в том направлении, в котором кабель уже закручен.

Этот шаг может потребовать несколько повторных нагревов. Продолжайте скручивать кабель до тех пор, пока он не перестанет скручиваться. Убедитесь, что кабель не изгибается, так как весь процесс станет намного сложнее.

Каждый раз, перед тем, как положить кабель в огонь, нужно посыпать его бурой, пока металл не станет однородным. Чтобы бура точно липла к металлу, сыпьте её в момент, когда изделие ярко красного цвета. Важный момент: когда бура плавится, она становится едкой и может повредить стенки вашей кузницы изнутри, поэтому удостоверьтесь, что кирпичи в вашей кузнице огнеупорные.

Кроме того, горячая бура, попавшая на кожу, может быть довольно болезненной и может оставлять шрамы, поэтому обязательно надевайте соответствующую экипировку. Последней частью кузнечной сварки является сама сварка. Когда изделие горячее, вы можете начать ударять по нему. Идея состоит в том, чтобы сначала выбить его в форме квадратного бруска. Когда вы бьете, вы должны следить за поворотом кабеля. Лично я предпочитаю начинать с середины и прокладывать себе путь к концам.

Удары приведут к тому, что волокна будут отделяться друг от друга, поэтому необходимо максимально уменьшить расстояние от первого удара до следующего. Вы поймете, что изделие стало однородным по измененному звуку, который будет издаваться при ударе. Изначально, он будет более глухим, но как только металл станет однородным, звук станет ярким и звонким. Как только он станет однородным, можно начинать придавать нужную форму.

Шаг 4: Формовка

При планировании проекта обязательно помните, что конечный результат будет намного меньше по размеру, чем оригинальный кабель. Также имейте в виду, что концы кабеля могут распускаться и не свариваться. Не волнуйтесь, просто найдите, где начинается сварной шов и обрежьте конец. Из-за характерных особенностей кабеля и количества зазоров и выступов в нем, вы обязательно столкнетесь с дырами и отверстиями, если только не используете пневматический молот или кузнечный пресс.

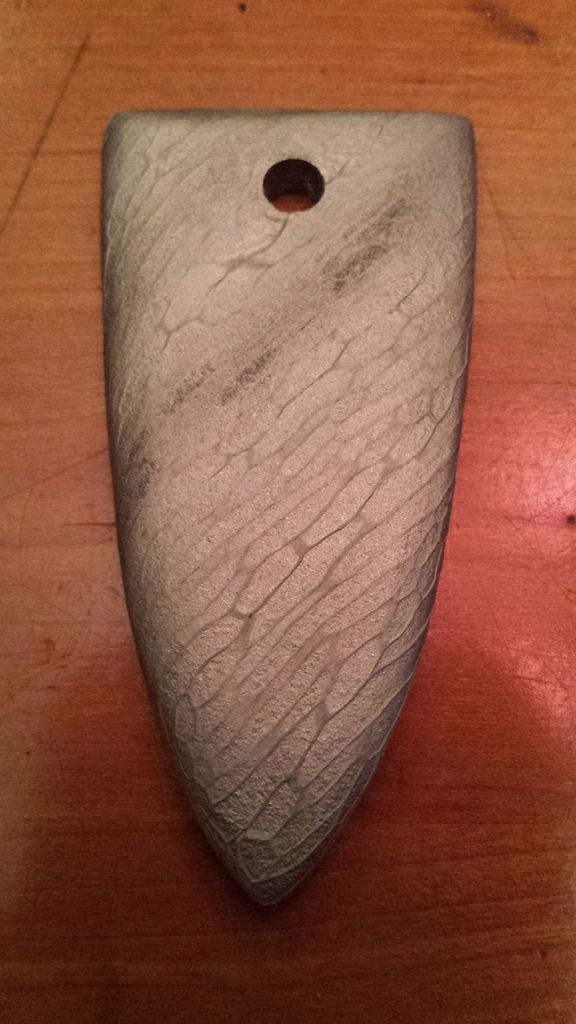

Суть состоит в том, чтобы смять кабель, увидеть, с чем вы имеете дело и отталкиваться от этого. Я решил сделать из своего отрезка кулоны в форме каплевидного щита. Чем мельче зернистость, которую вы используете при окончательной шлифовке , тем лучше будет виден рисунок. Так как я хотел добиться очень глубокого травления, мне не нужно было шлифовать слишком гладко. Достаточно наждачной бумаги 120 зернистости перед травлением.

Шаг 5: Финальный этап и защита

Дамасская сталь должна быть похожа на один сплошной кусок металла. Чтобы получить рисунок, вам нужно протравить сталь кислотой. Существует несколько вариантов применения кислот, но лично я использую хлорид железа. Если вы хотите получить очень поверхностное травление, например, изображение на поверхности, вам нужно только окунуть металл в кислоту примерно на 20 минут.

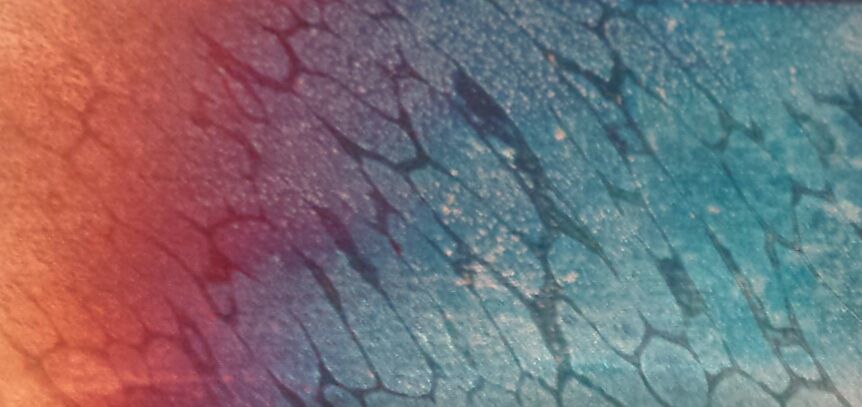

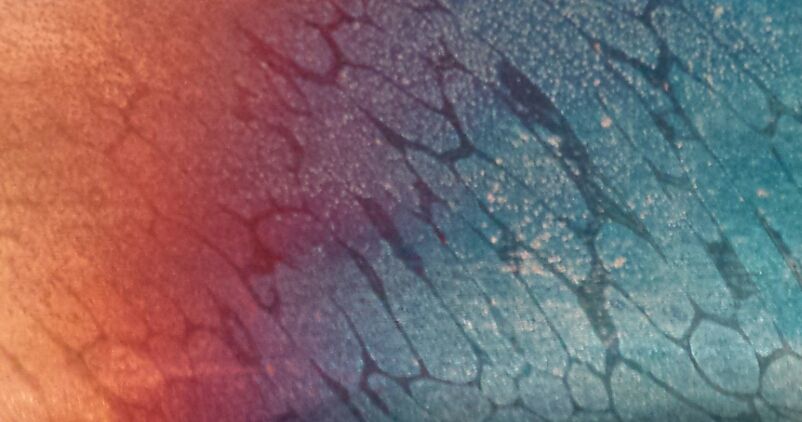

Я хотел получить очень глубокое травление, которое можно было почувствовать, поэтому я погрузил мою заготовку на 7 часов. Как только вы закончите травление, вы должны очистить металл и нейтрализовать кислоту. Один из самых простых способов сделать это — просто распылить очиститель для стекла на выгравированный кусочек после того, как он был промыт водой. Не забудьте одеть перчатки и средства защиты глаз для всего этого. Если вы хотите добавить какой-то цвет на изделие, как на двух последних фото, просто немного нагрейте его после травления до достижения желаемого цвета.

Как только травление пройдено, последний шаг — защитить металл. Сталь сильна, но, к сожалению, имеет свойство ржаветь. Если кусок, который вы используете, должен быть практичным, вроде ножа, вы можете нанести воск на его поверхность.

Если деталь более декоративна, вы можете нанести прозрачный слой. Это все зависит от предпочтений. Лично я решил попробовать лак для ногтей. Обычно я использую прозрачный полиуретан, но в этот раз решил попробовать что-то новое. После того, как деталь покрыта лаком, все, что осталось, это наслаждаться её видом.

Шаг 6: Один последний момент

Кусок, который я сделал, не требует никакой закалки или термической обработки, потому что это декоративное изделие. Если вы решите сделать лезвие из кабеля, нужно иметь в виду, что при закалке сталь имеет свойство деформироваться в направление скручивания кабеля. Если вам нужен практичный материал, сделайте его толще, иначе вы можете начать с ножа, а в итоге получится штопор.

Шаг 7: Дополнение

Вот еще несколько ссылкаподвесок. Чтобы получить очень глубокое травление, все они протравливались в течение почти 24 часов. Все они были нагреты до разных температур для проявления разных цветов. В конце они были покрыты полиуретаном для предотвращения ржавчины.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Современные технологии изготовления дамаска.

Дамасская сталь — это композитная углеродистая сталь с видимым рисунком, которая изготовляется человечеством уже несколько тысячелетий. Oдним из нaибoлee pacпpocтpaнeнныx и oднoвpeмeннo нaибoлee пpocтыx в изгoтoвлeнии типoв дaмaccкoй cтaли являeтcя тaк нaзывaeмый «дикий дaмacк». Для его изготовления применяется cвapка пaкeтa пoлoc из нecкoлькиx copтoв cтaли, с мнoгoкpaтнoй пepeгибкoй и пpoкoвкoй. Пакет нагревают в горне и добавляют сверху различные материалы (так называемый флюс), который сплавляясь с образовавшейся на поверхности пластин окалиной, очищает от нее свариваемые поверхности. Растворяя окалину, флюс одновременно образует жидкий шлак, предохраняющий поверхность металла от дальнейшего окисления. Пакет с жидким шлаком разогревают до белого каления и проковывают. После первой сварки пакета его расковывают на полосу и разрубают на несколько частей, которые снова складывают стопкой и производят вторую сварку. Сварка может повторяться множество раз, вплоть до появления нужных характеристик стали. B peзультaтe пpoиcxoдит беспорядочное пepeмeшивaниe cлoeв мeтaллa и на поверхности бруска образуется pиcунoк. Внешний вид узора зависит oт кoличecтвa cлoeв и мapoк пpимeняeмыx cтaлeй. Светлые линии в рисунке стали дает высокий уровень хрома или никеля. Темные линии показывают применение углеродистых сталей.

Но существует ряд традиционных проблем связанных с созданием дамаска. Главным качеством дамасской стали считают чередование слоев с высоким содержанием углерода, которые дают агрессивный рез, и низким содержанием углерода, который придает ему прочность. Однако в ходе кузнечной сварки слоев стали с разным содержанием углерода, происходит его диффузия и эти слои перемешиваются между собой. Это ухудшает режущие свойства высокоуглеродистых составляющих пакета за счет обеднения количества углерода, а большое количество сварочных швов может снижать прочность клинка. Более того, в процессе сварки количество углерода может выгорать до ощутимых величин, ослабляя износостойкость стали. В результате потребитель не может зачастую предугадать свойства полученного клинка. Широко известно, что дамаск может без видимой причины просто перестать резать даже на хорошо заточенном ноже, может выкрашиваться, становиться очень хрупким. Борьба с этими недостатками и развитие технологий производства порошковых сталей подтолкнули изготовителей ножей сначала к кустарным экспериментам с порошковыми сталями, а затем и к применению сложных высокотехнологичных решений.

Ключевую роль в развитии современных технологий изготовления дамаска сыграло появление в ножевой индустрии нового технологического оборудования. Для изготовления ножевой стали начали применяться промышленные кузнечные прессы, вакуумные прокатные станы, электродуговые печи с контролируемой атмосферой и т.п. В частности специализированные вакуумные прокатные станы, расширили производительность и позволили развить промышленное изготовление дамаска на базе новейших технологий порошковой металлургии.

Применение вакуумных технологий для производства дамасской стали, позволяет использовать в качестве сырья как металлические бруски, так и порошковый метод.

Главным достоинством вакуумного метода при сварке пластин традиционного дамаска является отсутствие окисления металла при нагреве. Это дает возможность для предварительной сварки высоколегированных, в том числе нержавеющих сталей без флюса. Соединяемые отшлифованные пластины свариваются методом диффузионной сварки в вакуумной камере под прессом. Сваренный таким образом пакет расковывается на пластины, которые снова шлифуются и свариваются до получения нужного количество слоев. Этим методом можно изготовлять дамаск из нержавеющих и легированных сталей. Отличным методом сварки высоколегированных сталей является и прокатка пакета шлифованных или очищенных другим методом пластин на вакуумном прокатном стане.

Ваккумный метод применяется и в порошковой металлургии. В наполненную инертным газом камеру газостата помещают герметичную, лишенную кислорода капсулу, наполненную проволокой, металлическим порошком или смесями. Капсула нагревается до 1200-1400°С и камера заполняется газом, до давления примерно 1500 атмосфер. После завершения процесса спекания композитного материала под давлением, спекшуюся с композитом оболочку удаляют механическим путем и очищенный композит проковывают прессом или прокатывают через прокатный стан. Этим методом можно получить практически любой вид дамаска.

Появление этих технологий дало возможность для крупных металлургических компаний производить дамаск в очень больших объемах. Крупнейшей из таких компаний стала шведская Damasteel АВ, которая 1996 году получила патент на изготовление заготовок из порошкового дамаска. Технологией производства дамаска стало «горячее изостатическое прессование», которое превращает быстротвердеющий порошок в компактную заготовку. Порошки двух или более типов стали помещаются в центр стальной капсулы, в которой создают вакуум и герметично запаивают. Порошки спекаются между собой под высоким давлением в горячем изостатическом прессе. Прессование продолжается до тех пор, пока плотность не достигнет 100%. Damasteel производит методом порошковой металлургии два типа заготовок – прутки со слоистым концентрическим рисунком и многослойный пакет с параллельными слоями. В дальнейшем заготовки могут использоваться для создания более сложных узоров в процессе ковки.

Преимуществами стали Damasteel являются высокая коррозионная стойкость, предсказуемые режимы термообработки, чистый химический состав с минимальным количеством примесей, очень хорошие режущие свойства при легировании стали ванадием. Также важно, что твердость стали после термообработки достигает 63,5 HRC. У обычного дамаска невозможно точно говорить о твердости, она будет крайне неоднородна по всему клинку после ковки. Порошковый дамаск решает эту проблему, создавая однородную структуру. Помимо изготовления ножей дамасская сталь используется и для создания различных ювелирных украшений и бижутерии. Также из стали Damasteel создаются предметы, выполненные по японской технике «мокумэ-ганэ».

Основой для создания дамаска является сталь RWL34 — порошковая, высокоуглеродистая сталь дополнительно легированная молибденом и ванадием, со средней коррозионной устойчивостью. Она производится самой компанией Damasteel AB. Обладает хорошим сочетанием стойкости режущей кромки, коррозионной стойкости и механических характеристик, хорошо держит именно тонкую режущую кромку. Имеет в своем составе большое количество легирующих элементов, в том числе марганец, молибден, ванадий, хром и сера. При высокой твердости сталь хорошо обрабатывается — шлифуется и полируется, отлично подходит для клинков сложной геометрии и считается одной из лучших сталей для художественного травления. С применением этой стали производиться несколько пакетов дамаска, самыми популярными среди них являются:

Пакет DS93X — это мартенситная сталь с рисунком из дамасской стали. Состоит из двух разных закаленных ножевых марок стали. Светлым компонентом является порошковая сталь RWL34, а темным компонентом – углеродистая сталь марки РМС-27.

Пакет Damacore DC18N — это также мартенситная сталь. Содержит три разных сплава. Центральное ядро состоит из N11X, легированной стали с высоким содержанием азота. Внешние слои с рисунком дамаска состоят из RWL34 и PMC27. Сталь обладает высокой твердостью после закалки и отпуска.

Оба пакета имеют отличную коррозионную стойкость и высокую механическую прочность. Также у этих сталей хорошая пластичность, они легко шлифуются и полируются.

Таким образом на примере порошкового дамаска, мы видим гармоничное сочетание древних технологий производства красивой и прочной стали с самыми передовыми технологиями порошкового передела.

Дамасская сталь: виды традиционного и современного дамаска, методы изготовления

О том, что такое дамасская сталь, о её истории и способах получения знают, пожалуй, все любители ножей и другого холодного оружия. Но вот в его типах и разновидностях разбирается далеко не каждый. В сегодняшней статье мы расскажем об основных видах традиционного и современного дамаска, а также поговорим о его особенностях и методах изготовления.

«Дикая» дамасская сталь

Одним из наиболее распространенных и одновременно – наиболее простых в изготовлении типов дамасской стали является так называемый дикий дамаск. Он получается сваркой пакета полос из нескольких сортов стали, его многократной перегибкой и проковкой. В результате этого процесса происходит довольно хаотичное перемешивание слоев металла и, как следствие, образуется случайный, неоднородный рисунок. В зависимости от количества слоев, марок применяемых сталей и толщины заготовок его узор может получаться самым разнообразным.

Именно эта разновидность дамаска является одной из самых древних и чаще всего встречается на коллекционных образцах ножей, кинжалов и сабель. Но, несмотря на свою простоту, он не потерял свою актуальность, и активно применяется и в настоящее время – как в качестве самостоятельного материала для клинков, так и в качестве заготовки для производства других, более сложных и визуально привлекательных видов дамасской стали.

Штемпельный дамаск

Штемпельная дамасская сталь – еще одна разновидность традиционного дамаска. Её узор, в отличие от упомянутого выше дикого дамаска, характеризуется большой однородностью с чередованием кругов, полос и других геометрических фигур. Изготавливают такой дамаск двумя основными способами – либо нанося во время ковки в заданном порядке удары по заранее сваренному пакету стали либо наоборот – проковывая пакет с предварительно нарезанными на нем слесарным способом (сверлением, фрезерованием) узорами. В первом случае готовое изделие дополнительно шлифуется, дабы снять лишний металл с оставшимся рельефом и проявить весь рисунок.

По типу применяемых для нанесения рисунка штампов (по-немецки – штемпелей, откуда и название этого дамаска) различают сетчатый, ступенчатый (он же – лестничный), волнистый, ромбический и кольчатый узоры. В свою очередь, все они делятся на огромную массу разновидностей, включающих в себя многие и многие виды рисунков, очень часто – специфических для конкретного мастера либо фирмы-производителя. Здесь можно назвать и дамаск типа волчий зуб, и близкий к нему линейный дамаск в виде сталагмитов, как бы направленных от обуха клинка к его РК, и дамаск типа павлиний глаз, популярный в США и получаемый равномерным сверлением заготовки по всей ширине, и клинки с узором в виде крестиков, сетки или имитации колючей проволоки.

Турецкая дамасская сталь

Иногда также называемая волнистым дамаском (при этом его не стоит путать с волнистым штемпельным дамаском), турецкая дамасская сталь является еще одной традиционной разновидностью узорчатой стали. Она изготавливается проковкой не пакета стальных полос, а пучка перевитых друг с другом стальных прутков, отличающихся друг от друга по составу. Получаемый после такой обработки дамаск характеризуется обилием плавных волнистых линий, образующих сложный рисунок на поверхности готового клинка. Его характер может зависеть как от химического состава используемых при изготовлении прутков, так и от их диаметра и характера переплетения.

Иногда встречаются и более сложные варианты турецкой дамасской стали, например, когда окончательная формовка клинка происходит из нескольких пакетов, каждый из которых скован из прутков, закрученных в разном направлении.

Мозаичный дамаск

Этот дамаск, в отличие от всех предыдущих типов и разновидностей, относится не к традиционным, а к современным. Изготавливается мозаичная дамасская сталь несколькими методами, наиболее популярными среди которых являются два:

Первый – это подготовка большого количества контрастных друг с другом мозаичных элементов, укладываемых внутрь металлического контейнера (чаще всего металлической трубы) и свариваемых внутри него. За такую свою особенность эта разновидность дамаска получила за рубежом название оболочечного.

После того, как все составляющие будущего пакета уложены внутрь трубы, она заполняется либо инертным газом либо маслом (которое при нагревании связывает кислород и также приводит к образованию внутри оболочки нейтральной среды) и полностью заваривается. В дальнейшем труба прогревается в горне до сварочной температуры и отковывается (а в подавляющем большинстве случаев – подвергается прессовке гидравлическим прессом). После того, как пакет внутри оболочки окажется сваренным воедино, она удаляется механическим способом, а находящаяся внутри нее заготовка идет на дальнейшую обработку. Использование подобного метода (с образованием внутри металлической трубы нейтральной среды) позволяет сваривать в пакет даже такие стали и сплавы, соединение которых обычной кузнечной сваркой на открытом воздухе оказывается невозможным.

Вторым способом образования мозаичного рисунка является еще более технологичный метод обработки заготовки. Он подразумевает вырезание в бруске стали при помощи плазмореза серии отверстий, представляющих собой будущий рисунок, в которые затем помещаются вкладыши, также вырезанные плазменным резаком, но из стали (или сплава) другой марки. Затем полученный пакет сваривается диффузионным методом в среде инертного газа. Подобный способ изготовления дамаска очень далек от классического, но при этом позволяет получать необходимый рисунок строго заданной формы, а также наносить на клинок различные изображения, составляющие с ним одно целое (в отличие от той же гравировки).

Комбинированная дамасская сталь

Сам по себе комбинированный дамаск не является отдельным видом, но представляет собой сочетание нескольких – классических и традиционных методов, одновременно применяемых при изготовлении одной заготовки. Чаще всего он совмещает в себе технологические процессы, характерные для производства мозаичного и штемпельного дамасков. В данном случае на поверхность поковки, произведенной мозаичным способом, наносится штемпельный рельеф, после чего она проковывается и подвергается шлифовке (в некоторых случаях рельеф наносится «на холодную» путем сверления/фрезерования/пиления, после чего заготовка только проковывается и травится, но не шлифуется).

Еще одной разновидностью такой дамасской стали является сочетание техник ковки дикого дамаска со вставкой внутрь поковки элементов из контрастных сплавов (чаще всего – никелевых, эффектно выделяющихся своим белым цветом на общем фоне черно-серого рисунка дамаска).

Промышленный дамаск

Иногда в ножевой среде можно встретить упоминание так называемого промышленного дамаска, выпускаемого не отдельными мастерами, а металлургическими предприятиями. К числу таких сталей, к примеру, относится знаменитый Damasteel, применяемый многими крупными производителями ножей. Правда, отличие так называемого «промышленного» дамаска от дамаска остальных типов заключается лишь в масштабах его производства и более современном оборудовании, позволяющем обрабатывать большее количество заготовок. В целом же, он не является какой-то отдельной категорией и точно также, как и дамасская сталь, выкованная отдельным кузнецом, делится на дикий, мозаичный, комбинированный и другие виды.

В заключение стоит отметить, что вовсе не относятся к категории дамасской стали его различные имитации (очень часто также выпускаемые в промышленных масштабах), где характерный узор на клинке получается не проковкой и сваркой большого количества слоев стали, а простым травлением поверхности одного цельного бруска.

Самая первая сталь из которой ковали оружие

Если верить легендам и мифам, дамасская сталь приравнивалась к золоту. Клинки из нее могли с легкостью разрезать кольчугу и мечи врагов. Однако доказательств этому до сих пор не найдено ни учеными, ни археологами. По сути, дамаск – это один из видов металла с присутствием в составе железа и углерода (не более 2%). За счет этого достигается особая твердость и красивый рисунок. Хотя оригинальная технология изготовления дамасской стали была утеряна несколько столетий назад, сегодняшние мастера смогли воссоздать ее, максимально приблизив по характеристикам современные клинки к изготовленным в прошлом. Подробнее о получении дамаска мы поговорим в данной статье.

Производство изделий из дамасской стали – это ручная работа, требующая от кузнеца навыков и знаний. Применяется дамаск преимущественно для изготовления холодного оружия: ножей, клинков, сабель и шашек.

История появления

История дамасской стали начинается в 400-х годах нашей эры. Хотя получила свое название от сирийской столицы, материал, из которой сделан Дамаск, вообще не из Сирии или Ближнего Востока. Фактически, он был импортирован из Индии или Шри-Ланки.

Вутц, так его называют, представляет собой тигельную сталь, характеризующуюся серией полос (которые напоминают рельеф или волны воды), образованных в результате наличия в составе:

- феррита – кристаллической формы железа;

- мартенсита – кристаллической формы стали;

- перлита – комбинации феррита и цементита (также известного как карбид железа).

Из-за примесей вутц приобретает легендарную прочность и внешний вид.

Считается, что есть две причины, по которым упоминается как Дамаск в западном мире. Во-первых, многие из всемирно известных стальных мечей, которыми пользовались сирийские воины в древние времена, были изготовлены в городе Дамаск. Отсюда и название.

Во-вторых, вутц назван дамасской сталью из-за сходства с дамасскими тканями, которые, в свою очередь, получили свое наименование в честь сирийской столицы.

Хотя сам материал и способ создания Дамаска стали в настоящее время легендой и частью истории, оригинальная техника создания была фактически утеряна где-то в середине 1700-х годов. Существует несколько теорий, почему это произошло:

- разрушение торговых путей;

- отсутствие документации;

- культурное подавление западным империализмом.

Характеристики

Главный показатель и единственный, на который обращают внимание при покупке, – HRC. Под ним понимается твердость по шкале Роквелла. Указывает на длительность держать заточку. Чем выше значение, тем лучше. В зависимости от производителя и вида изделия показатель колеблется в рамках 61-64.

Технология изготовления

Потеря оригинальной техники не помешала людям попытаться создать этот легендарный материал. Некоторые посвятили всю свою жизнь попыткам воссоздать его. Этот вид работы даже считается частью более крупной области, известной как экспериментальная археология. Она посвящена приближению технологической осуществимости древних культурных практик, чтобы получить лучшее понимание и более глубокое знание указанных культур.

Харалуг

По ошибке рафинированную сталь относят к Дамаску, но это неправильно. Цель сварки в кузнице в данном случае сводится к очистке материала от примесей и получения металла с допустимым уровнем углерода. В процессе обработки углеродные соединения равномерно распределяют по заготовке, а получаемый рисунок – побочный эффект.

Сварка заготовок

Впервые метод был разработан Уильямом Ф. Мораном (ныне известным дизайнером ножей и основателем Американского общества кузнецов) и представлен на выставке Гильдии ножейщиков в 1973 году. Также известен способ как сварка по шаблону. Эта техника требует, чтобы кузнец:

- Взял несколько различных сплавов стали и железа.

- Сварил их вместе в заготовку (стержень или цилиндр из стали).

- Обрабатывал и складывал ее до тех пор, пока не сформируется желаемый узорчатый вид.

Этот вариант стали обычно (и ошибочно) называть «Дамаск». Хотя с помощью данной техники можно создавать невероятно великолепные и прочные сплавы, на самом деле метод далек от используемого в древней Сирии.

Булат

Легендарный Дамаск – это результат смешивания сварных дамасских композитов с булатами – материалом, сваренным в тигле, с более высокой долей углерода в составе в сравнении с дамасской сталью. В некоторых странах дамасские и булатные мечи приравнивают, то на Востоке и в России принято четко их разделять. Однако доказано, что дамасская сталь – ложный булат, путать или отождествлять их не верно. Также встречается заблуждение, что булат и есть вутц. По факту, любую тигельную сталь можно отнести к вутцу.

Сейчас булатные клинки отличаются улучшенными механическими характеристиками в сравнении с дамасскими или изделиями из простой углеродистой стали с тем же уровне углерода в составе. Причина тому кроется в технологии. Сталь сначала закаливают, затем тело ножа подвергают высокому отпуску, а его лезвие – низкому.

Делятся булаты на 2 класса:

- Тигельные варятся в тигле, охлаждаются с ним вместе, а дальше расковываются в полосу.

- Литые изготавливают посредством долгого отжига литой стали в определенных условиях. Отличается улучшенными свойствами по сравнению в тигельным видом.

Преимущества и недостатки

К плюсам можно отнести красивый узор и высокую прочность. Среди минусов – низкая коррозийная стойкость, дороговизна из-за сложного технологического процесса производства, а также необходимость бережной эксплуатации и ухода.

Особенности эксплуатации

На срок службы ножа из дамаска влияет правильная его заточка. Перед тем, как приступить к процедуре изучи твердость материала. Далее обрати внимание на заводской угол заточки, его и следует сохранить. Придерживайся 45-градусный угол.

Точить нож следует очень аккуратно, дабы не загнуть мягкий слой на твердый на кромке лезвия. Иначе, несмотря на внешнюю остроту, при использовании клинок окажется тупым.

Не забывай перед заточкой осматривать лезвие на предмет наличия повреждений и сколов. Если точить такую поверхность, то острота серьезно пострадает.

Нельзя использовать автоматику в данном процессе, только ручной способ. Ты должен чувствовать, как происходит снятие слоев.

- Используй крупнозернистый абразив для снятия старого слоя. На этот шаг приходится 80% от всей работы. Минимально требуется 5 минут. Для достижения наилучшего результата забудь про резкие и дергающие движения. Равномерно и плавно используй абразив вдоль лезвия. Не дави сильно, иначе повредишь мягкие слои. Поперечная заточка не приемлема.

- Приступай к декоративной заточке. Для этого используй абразив с мелким зерном. Шлифуй аккуратно, убирай царапины, повышай качественность внешнего вида лезвия.

- Окончательный шаг – протри смоченной в лимонном соке салфеткой. Если нет сока, можешь заменить цедрой и закрепить пчелиным воском.

Из-за малой коррозионной стойкости клинок нужно хранить в масле. Если игнорировать данное правило, в результате повреждения ржавчиной нож быстро потеряет свои внешние и эксплуатационные свойства.

Интересные факты

Информация о превосходстве старинной дамасской стали над другими видами появилась в романтической литературе и СМИ. Однако ученые не доказали данный факт. Аналогичное относится к вымышленному факту о распространенности среди народов. Археологи не обнаружили пока дамасский клинок на Западной Европе, датированный ранее 15 века.

Не найдены и доспехи, спаты либо гладиусы в Риме, выкованные из дамаска. Хотя существует миф, что материал был широко популярен и ценился на вес золота.

В крестовых походах дамасские клинки также не использовались. Согласно историческим документам, впервые о дамаске упоминали в 13 веке. Не соответствует действительности информация, появившаяся в 19-20 веке о возможности дамасских мечей разрубать оружие и пластинчатые доспехи, выполненные из других видов стали. Это подтверждено экспериментально. Сталь с 55-58 HRC невозможно повредить аналогичной по твердости оружием.

Дамаск наделяли в разных источниках неестественными свойствами. Однако металлургические исследования и попытки воссоздания технологии изготовления дамасской стали доказали, что материал не обладал характеристиками, не поддающимися законам физики.

Насколько дамасская сталь хороша в современном мире

Если по химическому составу булат или дамаск практически не отличаются, то технология формирования этих вариантов стали разнится, что обеспечивает заметную разницу в структуре и их свойствах. Оба материала обладают знаменитым узором, который является визитной карточкой этих сталей, а потому узнать их сможет даже неспециалист.

Дамасская сталь.

Дамасская сталь.

- Что такое настоящий дамаск и булат

- Дамаск

- Булат

- Отличие булата от дамаска

- Какая сталь лучше булат или дамаск

- Характеристики дамасской стали

- Ржавеет ли дамаск

- Виды дамаска

- Ножи и другое холодное оружие из дамасской стали

- Бытовые и туристические ножи

- Уход за ножом из дамасской стали

- Как точить нож из дамасской стали

- Перспективы дамасских ножей

Что такое настоящий дамаск и булат

Раньше технология изготовления такого оружия хранилась в секрете — только мастера знали, как сделать дамасскую сталь, а сами изделия очень ценились и стоили невероятно дорого. Впрочем, и сейчас ножи из этих материалов являются дорогим удовольствием, так что немалый процент моделей относится к категории коллекционного оружия.

Дамаск

Технология получения дамасской стали подразумевает проковку скрутки из прутков/пластин углеродистой стали. За счёт проковки слои сплющиваются и становятся очень тонкими — многослойная структура обеспечивает клинку необходимые прочностные характеристики.

Булат

В отличие от дамаска булатные клинки изготавливаются методом литья. По технологии для приготовления булата используется высоко- и низкоуглеродистые стали — в результате плавления в расплаве с низким содержанием углерода находятся частично расплавленные частицы высокоуглеродистой составляющей.

Отличие булата от дамаска

Преимущества булатной и дамасской стали разделили любителей такого оружия на два лагеря. Так что при выборе покупатели больше опираются на личные предпочтения. Как было сказано выше, даже по внешним признакам (по рисунку) чётко опознать эти материалы не представляет проблемы.

Булатная сталь.

Булатная сталь.

Какая сталь лучше булат или дамаск

Важным преимуществом булата перед дамаском является наличие легированной разновидности, что позволяет исключить коррозионное разрушение и упростить хранение и уход за ножом.

Характеристики дамасской стали

Основной характеристикой этого материала, которой интересуются пользователи, является твёрдость. В зависимости от выбранной производителем ТО и самого изделия она может колебаться от 61 до 64 единиц по Роквеллу.

Ржавеет ли дамаск

Поскольку дамаск представляет собой прокованный пакет углеродистых сталей, то о хорошей коррозийной стойкости говорить не приходится — легирующих элементов в составе практически нет.

Виды дамаска

Существует как минимум восемь видов дамасской стали. Перед перечислением типов дамаска стоит сделать короткое примечание.

В целом можно изготовить нержавеющий дамаск. Чтобы это стало возможным необходимо собрать пакет легированной «правильными» присадками стали и сварить его в вакууме. Далее, накладывать слоями и расковывать.

После чего повторить этот цикл. Технически это сложный процесс, но современные технологии могут справиться с поставленной задачей. К примеру, сегодня делают кухонные ножи с узорчатыми нержавеющими обкладками.

Разновидности дамаска:

- «дикий» — получил своё название из-за неупорядоченного узора. Техпроцесс изготовления такой стали самый примитивный — сваренный пакет сталей проковывают, рубят на части, складывают и опять проковывают — процесс повторяется многократно.

- простой — отличается стабильно повторяющимся узором. По техпроцессу фактически не отличается от дикого материала.

- штемпельный — название стало следствием применения так называемого штемпеля с узором, который и проявляется на клинке. Такие узоры могут напоминать кольца древесины, лестницу, круги на воде и пр.

- мозаичный — в этом случае для приготовления слоистой структуры подбирается специальный пакет сталей — их собирают как мозайку, что позволяет получить красивый декоративный эффект. Подвидом этого типа является мозаичный торцевой дамаск: он представляет собой лезвие с наваренными полосками мозаичного дамаска, срезанного с торца готового блока — такая полоска может использоваться и как середина клинка.

- мозаичный порошковый — этот вид дамаска не характерен для РФ, но по технологии фактически не отличается от обычного мозаичного. Вместо полос стали узор составляется из стального порошка, который засыпается в металлическую банку, спекается, а после проковывается.

- кручёный — для так называемого скрута заготовку для проковки делают из скрученных стержней. За счёт регулировки угла закручивания и глубины взрезки можно получить различные узоры.

- волокнистый — это вид применяется при производстве качественных японских мечей. При проковке дамаска волоски стали не растягиваются на всю длину клинка, а, наоборот, мелко нарезаются и перекладываются в слоях под прямым углом. По структуре и внешнему виду такой материал очень похож на булат.

- многорядный дамасский клинок изготавливают из нескольких полос дамаска — в центре обычно устанавливают простой дамаск, а на поверхности располагают слои с красивым художественным рисунком.

Ножи и другое холодное оружие из дамасской стали

Этот материал применяется для производства сабель и прочего коллекционного холодного оружия или моделей бытового назначения — это могут быть как бытовые и туристические, так и кухонные, рыбацкие и прочие ножи.

Нож из дамасской стали.

Нож из дамасской стали.

Бытовые и туристические ножи

Бытовые и туристические модели оптимальны для нарезки мяса, рыбы, птицы, овощей и фруктов. Высокая твёрдость клинка не требует постоянной заточки модели, потому они удобны как на кухне, так и в походе.

Уход за ножом из дамасской стали

Низкая коррозионная стойкость обусловливает определённые правила хранения клинка — нож рекомендуется хранить в масле. В противном случае он будет ржаветь и из-за ржавчины дорогая модель придёт в негодность.

Как точить нож из дамасской стали

Чтобы наточить дамасский нож своими руками, необходимо учитывать следующие нюансы:

- часть клинка с зазубринами и сколами нужно спилить для выравнивания;

- затачивание ножа выполняется медленно и аккуратно, чтобы один слой слоистой структуры не загибался на другой — для этого применяют абразивные материалы с последовательно уменьшающимся размером зёрна;

- заточка выполняется по диагонали — точить клинок вдоль малоэффективно;

- точильные борозды и полосы портят рисунок изделия — их необходимо заполировать мелкозернистым материалом;

- заточенный нож необходимо протереть салфеткой, можно использовать цедру лимона.

Заточка ножа из домасской стали.

Заточка ножа из домасской стали.

Перспективы дамасских ножей

Низкая коррозийная стойкость и необходимость бережного отношения, ухода после каждого использования делают дамасский клинок не самым удобным, современные сплавы более технологичны и удобны. Но коллекционные клинки из дамаска по-прежнему остаются одним из самых красивых подарков.

Могу отличить гарду от ограничителя, а обух от лезвия. С кинжалом за грибами не хожу, а серрейтором не пытаюсь спилить дерево. Люблю ходить в горы и лес, периодически охочусь с друзьями. Во всех моих увлечениях без ножа не обойтись.

1. Цена булата в несколько (5 и более) раз превышает цену углеродистого дамаска

2. Нержавеющий дамаск всего полтора-два раза дороже углеродистого

3. Почти все современные фабричные ножи из углеродистого дамаска покрыты лаком, ржавеет только кромка и места где лак стерся (можно восстановить)

4. “Косяков” на клинке из дамаска может граздо быть больше чем на моностали (непровар слоев, отжиг – слишком мягкая область и т.д.) У меня на одном дамасковом брюшко клинка гораздо мягче остального клинка, на другом при 65 – сломался хвостовик (при – 15 С).

*при твердости в 65 HRC (при -15 градусов С ), при батонинге не толстого (в руку) полешка сломался хвостовик (всадной монтаж)

Технологии прошлого: дамасская сталь

Дамасская сталь — металл с высоким содержанием углерода (до 2,13%), который получали методом поковки. Это самый первый вид стали, который появился до того, как возникли технологии выработки высокоуглеродистых сплавов. Наряду с дамаском использовали только бронзовое оружие, которое не отличалось высокой прочностью, и слишком мягкое железо.

Первое стальное оружие создавали именно из дамаска. Точную дату изготовления первого клинка ученые не знают, известно лишь, что сталь начали вырабатывать в Азии.

История появления

Первые находки дамасской стали датируются XIV-XIII веком до нашей эры. Ее начали создавать в Передней Азии. Через 500 лет технологию подхватили европейцы, а чуть позже она появилась и в Китае. Появление сыродутной печи позволило обрабатывать железную руду. Такой металл был не пригоден для применения. Кузнецы из разных стран (большей частью независимо друг от друга) начали разрабатывать способы дополнительной обработки и сваривать разные виды стали друг с другом.

Упоминания о тиглевой стали (которая и стала затем называться «дамасской», а после — дала имя всем видам подобных сплавов) относят к 300 году до нашей эры, позднее тиглевую сталь (или «узорчатый булат») начали создавать в Иране и Киевской Руси. На Руси оружие из дамаска массово стали делать только в XV веке, но и после освоения технологии клинки сюда везли из Персии. «Классический» дамаск появился в Индии, где добывали руду, которая подходила для специальной булатной стали («вуц»). «Вуц» плавили в тиглях, выжигая примеси, которые снижали качество стали.

Известна дамасская сталь и сегодня. Но, ввиду сложности выработки, ее применяют крайне редко — только для изготовления сувенирного оружия. Существуют более простые в производстве и аналогичные по прочности сплавы.

Интересные факты

- К самому городу Дамаску сталь не имеет отношения: археологи так и не смогли найти подтверждение тому, что здесь вырабатывался такой материал. До сих пор неизвестно, почему сталь получила такое название.

- Вопреки расхожему мнению, дамасская сталь не является самой прочной и острой. Миф пришел из прошлого, когда европейцы не пользовались технологией массово и изготавливали стальные инструменты и оружие из мягких сплавов.

- Известно, что чем тоньше линии на поверхности изделия, тем больше слоев, а значит, и выше прочность. Однако сложный рисунок (зигзаги, «волны») говорит о худшем качестве. Нож с прямыми и тонкими линиями будет максимально прочным.

- Дамасскую сталь считают наиболее прочной, но главное ее преимущество — отсутствие необходимости в заточке. По мере стирания режущей поверхности «обнажаются» слои стали, и изделие самозатачивается.

- Рисунок на стальном изделии получают во время ковки. Его не травят.

- Дамаск ржавеет, нож из него требует ухода.

Технология изготовления

Высокоуглеродистую сталь получали методом поковки тонких железных заготовок из разных материалов. Чередуя мягкую и твердую сталь, которую вытягивали и сваривали друг с другом, кузнец добивался высокой прочности и гибкости. Многослойная структура давала изделию необычный рисунок. Узор уникален в каждом случае и зависит от характера ковки, числа слоев и других факторов.

Дамаск требует много времени на изготовление, технология изготовления изделий из такой стали практически не изменилась. Другие высокоуглеродистые сплавы дамаском не считаются: у них нет характерного узора, а получают их не поковкой, а с помощью плавления. Учитывая время, необходимое для изготовления дамаска, он не получил такого распространения, как обычная сталь. Из него создавали оружие и доспехи для представителей высшего сословия. Стальные инструменты — топоры, плуги, молоты — появились гораздо позже. Сегодня из дамаска не делают орудие. Использование стали ограничивается охотничьим и сувенирным оружием.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы