Технология изготовления ножей в домашних условиях

Технология изготовления ножей в домашних условиях

Изготовление ножей в домашних условиях — отжиг, закалка стали, отпуск

Для многих людей холодное оружие является символом силы и мужественности. Именно это порой толкает домашних умельцев на самостоятельное изготовление некоторых его видов. Наиболее распространенным вариантом является нож. Сделать это изделие при наличии небольшого перечня электрического инструмента достаточно просто.

Технология изготовления ножа

Работу следует начать с подбора подходящего материала. Лезвие клинка должно удовлетворять некоторым обязательным требованиям:

- Быть удобным в эксплуатации для тех или иных целей (нож грибника и нож охотника – совершенно различные инструменты);

- Быть прочным, выдерживать возможные ударные нагрузки без разрушения клинка;

- Быть острым и максимально долго сохранять заточку;

- По возможности быть стойким к коррозии.

Вариантов заготовок для домашнего мастера достаточно много. Одним из наиболее доступных является плоский напильник. Даже инструмент со сработанной насечкой может быть легко превращен в удобный, практичный, долговечный нож.

Отжиг заготовки ножа

Основная сложность, связанная с приданием пластине рашпиля необходимой формы клинка связана с высокой твердостью детали. Конечно, можно обработать заготовку и на наждачном станке, но при этом придется потратить массу времени и израсходовать несколько камней. Альтернативой является снижение твердости напильника. Для этого используется один из видов термической обработки сталей (обработки температурными режимами), имеющий название отжиг. Он заключается в нагреве детали до сравнительно высоких температур (порядка 650 – 700 С), выдержке при этих температурах в течение нескольких часов и медленном охлаждении.

В домашних условиях отжечь заготовку для ножа можно, прогрев ее в дровяном костре, в духовке, в камине или в печи, протопив их как следует вместе с уложенной в топку заготовкой и оставив металл до полного остывания отопительного прибора. При такой процедуре твердость металла значительно снижается, и он может быть обработан как ручным слесарным инструментом, так и электрическим.

Добившись оптимального снижения твёрдости , с помощью болгарки изготовьте заготовку будущего ножа.

Проектирование ножа и придание формы

Одной из наиболее сложных задач в изготовлении ножа является проектирование его формы. Самым простым решением для начинающего ножестроителя будет скопировать очертания с любого понравившегося изделия. Лучше всего обратить внимание на модели с простыми формами, поскольку повторить сложные элементы, чаще всего отрицательно влияющие на функционал, в домашних условиях будет проблематично.

Имея определённый опыт в изобразительном искусстве, можно нарисовать уникальный авторский проект. При этом следует обратить внимание на гармоничность линий и сочетание форм рукояти и клинка. Наиболее распространённой ошибкой при проектировании является «перелом» по линии обуха в месте их стыковки. Если специфика применения (как, например, у обвалочного или шкуросъёмного ножей) не требует именно такого сочленения, то лучше всего будет выполнить переход по прямой линии или плавной дуге.

Следующий момент – это длина рукояти. У большинства производителей этот параметр составляет 110 – 120 мм и почти не зависит от длины клинка. В любом случае, даже если нож делается под свою руку, желательно соблюдение такого допуска.

Не стоит также увлекаться количеством и глубиной подпальцевых выемок и упоров. Это снижает удобство работы обратным хватом и вполне может перевести изделие в разряд холодного оружия.

Для соответствия выбранной форме предварительно изготовьте простой картонный шаблон и контролируйте правильность работы, сверяясь с ним.

Одной из обязательных частей ножа является рукоятка. Для ее изготовления наибольшее распространение получили различные породы древесины. В нашем варианте использованы дубовые накладки, которые будут соединены латунными заклепками. Для их установки в хвостовой части заготовки необходимо просверлить три отверстия. Выполнить эту работу с отожженным металлом не составит труда.’

Выбор формы спусков

Геометрия спусков или форма поперечного сечения клинка выбираются исходя из назначения ножа и предполагаемой сферы применения. Чаще всего встречаются такие профили:

- Прямой клин от обуха. Сечение представляет собой равнобедренный треугольник. Наиболее универсальная форма, сочетающая в себе устойчивость режущей кромки к ударам умеренной силы и невысокое сопротивление во время реза.

- Вогнутые спуски. Такой профиль характерен для опасных бритв: очень нежная режущая кромка, не терпящая ударов и боковых нагрузок, высокие режущие качества. Ножи с таким профилем удобны при небольшой глубине реза, с ее увеличением значительно возрастает сопротивление.

- Выпуклая линза. Наиболее простой в освоении профиль. Линзовидные клинки предназначены для тяжёлых работ и особенно популярны у туристов и выживальщиков. Один из самых известных примеров – шведский Fallkniven «F1»

Существуют также несимметричные спуски, например, у традиционных японских ножей, которыми пользуются профессиональные повара. Для их выведения необходим определенный опыт и специальное оборудование.

Закалка стали в домашних условиях

Перед сборкой, заточкой и полировкой клинка ножа необходимо вернуть металлу его былую твердость. Для этих целей применяется еще один вид термообработки – закалка. Многие слышали о ней, но не многие выполняли ее на практике, поэтому закалку стали своими руками обсудим более подробно.

Технологически закаливание стали заключается в нагреве ее до высоких (около 900 С) температур и быстром охлаждении, как правило, в жидком охладителе. В качестве последних наиболее доступны машинное масло (отработка) или вода.

Секреты закалки: источник тепла

Существует несколько вариантов приспособлений, способных довести нагрев стальной детали до желаемого температурного порога. Идеальный вариант – муфельная печь промышленного или самостоятельного изготовления.

При отсутствии подобного инструмента возможно использование еще одного домашнего помощника – паяльной лампы.

Достаточно мощная струя пламени позволяет легко прогреть детали небольшой толщины до требуемой температуры. Не забывайте перемещать горелку вдоль закаляемой пластины для достижения равномерного прогрева.

Кроме этого возможно использование обыкновенного древесного угля вкупе с паяльной лампой. Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей. Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Третий вариант – изготовление небольшого горна. Он может быть как угольным, так и газовым. Главные конструктивные элементы приспособления – корпус и источник нагнетаемого воздуха. Основу угольного горна можно изготовить из стального листа толщиной 10 мм с приваренным в нижней части обрезком трубы диаметром около 20 см и выводом от нее для подключения шланга от выходного отверстия бытового пылесоса.

В листе не забудьте просверлить несколько отверстий достаточного диаметра для подачи воздуха. В качестве топлива применяется древесный (мангальный) или каменный уголь.

Секреты закалки: температура нагрева

Один из самых важных моментов при самостоятельной закалке стали – достижение заготовкой оптимальной температуры нагрева. В производственных условиях эта величина контролируется специальными высокотемпературными термометрами. В быту же лучше использовать старинные, дедовские способы.

Первый из них – определение температуры по цвету накала заготовки. Замечено, что при нагревании металл изменяет свой цвет в зависимости от достижения той или иной температуры. Для закалки стали наиболее оптимален светло-вишневый или малиновый, что соответствует нагреву в 800-850 С.

Второй способ – изменение магнитный свойств. Еще одно свойство стали при нагреве – изменение ее магнитных свойств. Достаточно прислонить нагретую заготовку к сильному магниту и отсутствие «притяжения» между ними так же даст сигнал о достаточности нагрева заготовки.

Секреты закалки: охлаждение

Для охлаждения нагретой до нужных температур заготовки возьмите удобную по объему емкость и налейте в нее отработку. Держа нож за хвостовик клещами с длинными рукоятками, опустите его в масло и подождите некоторое время. Вязкость жидкости обеспечивает оптимальное течение теплообмена. Будьте осторожны, на поверхности масло может воспламениться!

Второй способ охлаждения – использование воды. При этом чистую жидкость лучше не использовать. Перед работой растворите в ней несколько ложек поваренной соли или примените рассол для охлаждения металла. В старину, когда соль имела очень высокую цену, кузнецы в качестве соляного раствора применяли собственную мочу.

Одним из неприятных моментов, иногда возникающих во время закалки, является поводка клинка или его деформация, возникающая из-за неравномерного нагрева или охлаждения. Чтобы избежать ее, клинок лучше всего опускать в охлаждающую среду строго вертикально режущей кромкой вниз.

Секреты закалки: отпуск

Закалка имеет на только положительное, с точки улучшения эксплуатационных свойств стали, свойство, заключающееся в увеличении твердости в несколько раз, но и отрицательное, состоящее в увеличении хрупкости заготовки. Другими словами при ударе закаленного ножа по металлу, камню, дереву или кости лезвие его может легко расколоться. Во избежание этого используют третий вид термообработки, называемый отпуск. Заготовку необходимо нагреть до температуры 180 – 200°С, выдержать в течение часа и охладить на воздухе. Многие домашние мастера отпускают калёные ножи из напильников в расплаве свинца, однако из-за более высоких температур (температура плавления свинца 327 °С) это может вызвать значительное снижение твёрдости и потерю режущих свойств. Лучше всего воспользоваться обыкновенной газовой или электрической духовкой, если удастся уговорить хозяйку дома.

Сборка самодельного ножа

Выполнив все указанные выше операции и доведя сталь ножа до необходимой твердости, переходим к сборке. Подгоняем форму накладок к хвостовику ножа и вырезаем дополнительно две вставки из кожи.

Затем смазываем детали клеем, устанавливаем на клею латунные вставки и оставляем сушиться на несколько часов.

Крайнюю вставку лучше изготовить не из стержня, а из трубочки требуемого диаметра. Это поможет крепить готовое изделие при эксплуатации на кожаный ремешок, что предохранит его потерю в походах, на рыбалке или охоте.

После высыхания клея тщательно обработайте рукоятку и лезвие наждачной бумагой. Для защиты клинка от коррозии его достаточно хорошо отполировать после окончательной заточки и доводки.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Простейший качественный нож своими руками

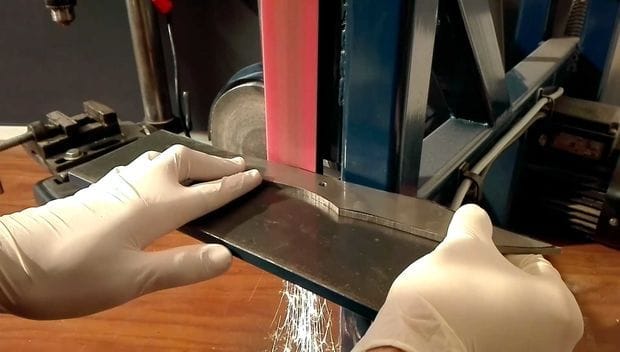

Для простоты изготовления требуется наличие ленточной шлифовальной машины, без нее процесс формирования скосов и шлифовка будут длительными и утомительными. Для изготовления этого ножа вам понадобится сталь с высоким содержанием углерода, это может быть 1095 или 1070. Автор выбрал сталь 1070.

Материалы и инструменты для изготовления ножа:

— сталь 1095 или 1070;

— бумага, фломастер (или уже готовый шаблон ножа);

— древесина, рог оленя (или другой материал для изготовления ручки);

— штифты из меди или латуни для крепления ручки;

— ленточный шлифовальный станок;

— дрель со сверлами (а лучше сверлильный станок);

— печь или другой источник тепла для закалки стали;

— напильники, наждачная бумага разной зернистости, WD-40 и др.;

— льняное масло для пропитки ручки;

— ленточный отрезной станок (в самом крайнем случае болгарка и масса терпения).

Процесс изготовления ножа:

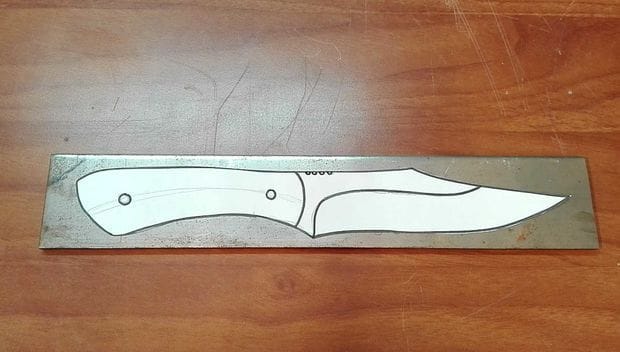

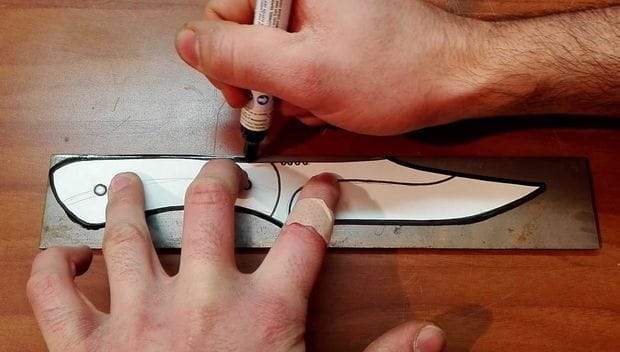

Шаг первый. Заготовка

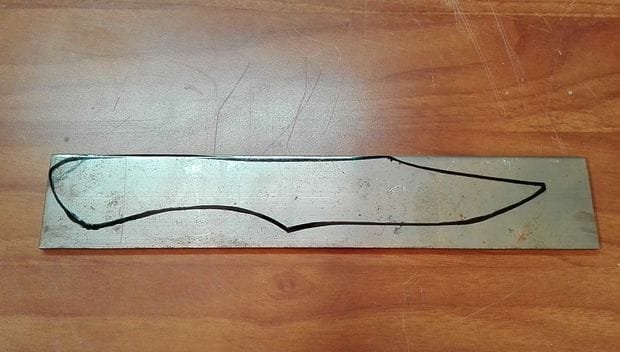

При изготовлении любого ножа все начинается с шаблона. Шаблон можете скачать уже готовый и просто распечатать на принтере. Или же можете разработать свой. Далее шаблон нужно вырезать и затем приклеить к листу металла, из которого будет делаться заготовка. Или же шаблон просто можно обвести, но с бумагой работать проще.

Далее начинается самое сложное, нужно вырезать основной профиль ножа. Если у вас нет ленточного отрезного станка, как у автора, то этот процесс будет более тяжелым и длительным. Теоретически работу можно выполнить обычной болгаркой.

Шаг второй. Сверлим отверстия

На следующем этапе автор сверлит отверстия под штифты, которые будут удерживать рукоятку. Как минимум, таких штифтов должно быть два. Но для красоты их можно сделать и больше. Отверстия удобно сверлить на сверлильном станке. Диаметр подбирайте в зависимости от толщины ваших штифтов.

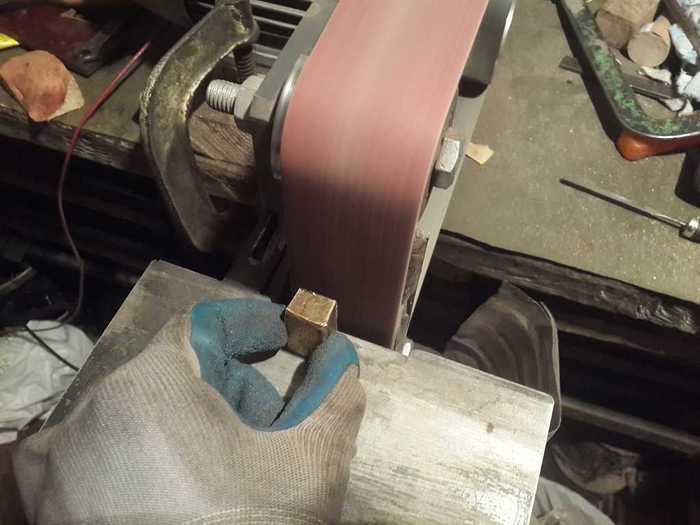

Работая на ленточной машине, нужно обязательно пользоваться респиратором и желательно надевать защитные очки, так как образуется много металлической пыли. Хоть наш клинок и будет проходить закалку, не нужно допускать чрезмерного перегрева металла.

Шаг четвертый. Формируем скосы

Следующим этапом является формирование скосов и это занятие можно считать самым ответственным. От угла заточки зависят режущие характеристики ножа и то, как легко его будет точить в будущем. Чтобы нож хорошо резал, лезвие должно быть тонким, а чтобы нож хорошо рубил и был прочным, лезвие нужно делать потолще.

Важно также помнить, что если лезвие металла будет слишком тонким до закалки, оно будет слишком сильно перегреваться и закалка получится не качественной, либо вовсе не получится. Так что лучше сперва сформировать основной профиль скосов, а потом доработать его на ленточной шлифовальной машине, а лучше вручную.

Чтобы сформировать скосы правильно, сперва на заготовке нужно нарисовать линию и уже потом, ориентируясь на эту линию, стачивать металл. В общем, тут вам понадобятся некоторые навыки работы со шлифмашиной.

Шаг пятый. Закаляем клинок

Теперь нам нужно закалить сталь, так она станет упругой, и металл не будет гнуться при отрезании твердых предметов, к тому же, нож будет хорошо держать закалку. Температура закалки выбирается в зависимости от типа стали. Если говорить про сталь с высоким содержанием углерода, то ее греют обычно до температуры до 800 о С.

Чтобы понять, до какой температуры греть металл, если вы не знаете, что конкретно это за сталь, можно воспользоваться постоянным магнитом. Как только магнит по мере нагревания стали перестанет к ней притягиваться, сталь можно охлаждать.

Еще определить нужную температуру нагрева можно по специальной цветовой шкале.

Охлаждают металл обычно в масле, в редких случаях сталь закаляют между двумя пластинами, в воде или на воздухе.

В заключении хотелось бы напомнить, что масло для закалки не должно быть холодным, иначе оно может быть слишком густым. Если масло густое, то возможно его придется подогреть.

Шаг шестой. Очистка лезвия

После гашения в масле и нагрева на металле будет много загрязнений. Как с ними бороться, тут уже решает каждый сам для себя. Можно слегка пройтись по стали ленточным шлифовальным станком, а потом доработать металл вручную. Или же, вооружившись наждачной бумагой и WD-40, можно очистить металл вручную.

Автор поставил перед собой задачу отполировать сталь до зеркального блеска. Тут ему понадобился полировальный круг с пастой.

Шаг восьмой. Завершающий этап сборки ножа

Когда эпоксидный клей полностью высохнет, струбцины можно снимать и теперь нож опять отправляет на шлифовку. На этот раз с помощью шлифмашины нужно задать профиль ручки. Ну а этот параметр у нас соответствует профилю клинка, где деревянная ручка крепится. Так что просто выравниваем древесину на уровне металла. Грубый профиль можно задать рашпилем.

Также вам понадобиться убрать все заусеницы, неровности и так далее. В завершении нужно довести ручку до идеально гладкого состояния. Это делается путем уменьшения зернистости на ленточном шлифовальном станке. Еще ручку желательно шлифонуть вручную мелкой наждачной бумагой.

Вот и все, нож почти готов, остался финальный шаг – заточка. Автор точит нож до состояния лезвия. Он должен без проблем резать бумагу не хуже канцелярского ножа. Для такой тонкой заточки можно использовать водный камень или полировку кругом.

Если вы хотите сделать свой нож уникальным, можете выполнить на нем гравировку или вытравить нужную надпись.

Как самому сделать нож: формы клинков, выбор стали, этапы работ

- 16 Ноября, 2018

- Разное

- Константин Ким

В продаже существует огромное разнообразие ножей, но не всегда удается найти именно тот, который идеально бы подошел человеку. Ведь у всех разные требования к данному инструменту и представления о том, как он должен выглядеть. Эстетика, форма, эргономика — все это очень индивидуальные понятия. В связи со всем этим рано или поздно каждый мужчина задается вопросом о том, как самому сделать нож.

Законно ли это?

Изготовление ножа для собственного пользования — вполне легальное занятие. Ношение такого режущего инструмента ограничено рядом требований, которые человек должен соблюдать. Нельзя в кармане носить ножи с клинком длиннее 10 см, обухом толще 2 мм, имеющие защитную гарду на рукояти. Но самое главное – нельзя применять нож как оружие. И тем более говорить представителям правоохранительных органов, что он необходим для самозащиты. Такое отношение делает человека потенциальным преступником, готовым применить нож для нанесения телесных повреждений. Любой нож — это прежде всего инструмент, необходимый для того чтобы что-нибудь отрезать, проколоть и так далее.

Преимущества самодельного инструмента

Формы клинков ножей представленных в продаже, ограничены фантазией дизайнеров и очень узкой специализацией изделия. А вот изготовленный своими руками инструмент может совмещать в себе сразу несколько функциональных черт, в зависимости от того, для чего он предназначен. Например, нож туристический — это скорее «мультитул» – объединяет в себе разные необходимые для выживания устройства, а охотничий делается именно для разделки туш. Нож рыбака — тонкий и острый как бритва и так далее.

Другое достоинство самодельного режущего инструмента — это возможность выбора стали. Не всегда понравившийся в магазине нож выполнен из высококачественного материала. Да и толщина лезвия ножа, продающегося в магазине, чаще всего недостаточная.

Отдельная тема в любом ноже — это рукоятка. Изготовленный своими руками инструмент полностью повторяет изгибы ладони хозяина, что делает его максимально удобным и эргономичным. Такого удобства нет ни в одном фабричном изделии, так как рукоятки изготавливаются для широкого потребления. Индивидуальности в них нет абсолютно.

Ну и последний штрих в любом клинке — это его внешность, дизайн, ножны. Все что придает ему характерность и индивидуальность. В покупном ноже всего этого точно не найти.

Фабричное изделие

Ножи, предлагаемые в специальных магазинах, не всегда соответствуют заявленным качествам. Ведь не все могут правильно оценить качество закалки и марку стали при осмотре. Нечистые на руку дельцы этим пользуются. И если такой нож в походе или на охоте сломается, то это может стоить владельцу многих неудобств, а то и жизни. Так, без туристического ножа путешественник консервную банку открыть не сможет.

Именно поэтому нужно выбирать инструмент в магазине, опираясь на авторитет продавца и с помощью специалиста. Важно подобрать удобную ручку и надежные ножны. В целом, конечно, можно приобрести качественный инструмент и в магазине, но за этим вопросом стоит столько специфических нюансов, что можно забыть о чем-то важном или упустить это из вида.

Перед тем как сделать хороший нож своими руками, нужно определиться, какого типа должно быть изделие. Их несколько:

- Охотничий. Сделать качественный охотничий нож в домашней мастерской очень трудно. Требование к стали такого типа очень высокое, поэтому она обязательно должна коваться или закаливаться в условиях профессиональной кузни или металлообрабатывающего цеха. Такой нож должен долго держать заточку и не ломаться при ударе о кость животного. Более того, есть разновидность охотничьих ножей, задача которых заключается именно в пробивании грудной кости большого животного, например, кабана. Удар таким ножом, длинным, узким, обоюдоострым, должен мгновенно прекратить мучения подранка, остановив его сердце. И если инструмент в этот момент сломается, то охотник может остаться без добычи.

- Туристический нож. Данный инструмент должен переносить самые разные испытания, так как им на дикой природе не только что-то режут, но часто используют в качестве топора. Именно поэтому туристические ножи имеют довольно широкое лезвие и толстый обух. Часто на обухе делается короткая пила, способная резать ветки. Качество стали должно быть очень высоким.

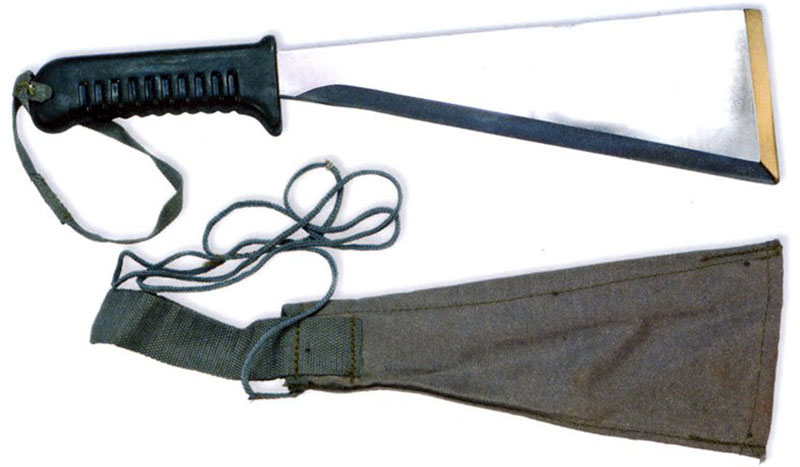

- Нож выживания. Стремление объединить массу полезных вещей в одном изделии часто приводит к тому, что инструмент перестает быть именно ножом. Он превращается в комплект инструментов с очень плохим лезвием. Примером образцового ножа выживания, как ни странно, служит армейский штык-нож для автомата Калашникова. Имея хорошее лезвие, он способен превратится в огниво, отвертку, пинцет, щипцы для перекусывания проволоки, наконечник копья и так далее. Понятно, что изготовить качественный нож выживания в домашних условиях крайне трудно, как раз из-за обилия требуемых функций.

- Кухонный. По сути это упрощенный вид охотничьего ножа. Такое изделие должно обладать прочным клинком, с возможностью резать как мясо, так и другие продукты. Так как кухонные ножи в магазинах представлены не в идеальном качестве, то самому сделать нож, такой же как у лучших поваров мира, не самая плохая мысль.

Промежуточные итоги

Представленные выше типы ножей настолько сильно отличаются, что изготовить один универсальный инструмент не представляется возможным. Именно поэтому имеет смысл для каждого занятия изготовить свой нож. Ведь никому не придет в голову мысль идти на охоту с кухонным ножом, так почему нужно отправляться в поход с охотничьим?

Необходимые инструменты

Перед тем как самому сделать нож в домашних условиях, нужно убедиться, что для этого есть все необходимые инструменты.

В целом ничего дорогостоящего и редкого не потребуется, необходимый минимум инструментов должен выглядеть так:

- Обязательно нужен рабочий стол или верстак с тисками.

- Очень нужен станок с вращающимся наждачным кругом, он намного облегчит и ускорит процесс изготовления ножа.

- Понадобится электродрель и набор победитовых сверл.

- Для окончательной доводки лезвия и ручки нужен будет набор напильников.

- Для полировки лезвия понадобится абразивная бумага, желательно разной зернистости.

- Для ручки будут нужны стамески и молоток.

Алгоритм изготовления

Нож изготавливается по определенному алгоритму, то есть существует правильная последовательность, позволяющая оптимизировать процесс и сделать идеальный нож.

- Подготовка заготовки для лезвия. Сюда входит покупка или поиск нужной заготовки.

- Создание чертежа будущего ножа и перенос эскиза на заготовку.

- Доводка и шлифование получившегося лезвия. На этом этапе заготовка обрабатывается наждаком и напильниками и принимает окончательный вид ножа.

- Термообработка. Нож из некоторых видов стали требует термообработки путем закаливания. От этого будет завесить его прочность.

- Изготовление рукояти. Рукоять изготавливается из различных материалов: дерева, пластика, рогов животных и так далее.

- Изготовление ножен. Они тоже могут быть деревянными, кожаными или плексигласовыми. Все зависит от вкуса хозяина.

Перестановка очередности данных процессов приведет к тому, что что-то постоянно придется переделывать. Поэтому отступать от данного алгоритма не рекомендуется.

Подборка стали

Решая вопрос о том, какую сталь использовать для ножа, важно определиться с маркой стали в соответствии с требованиями к эксплуатации. Нужно учитывать вязкость стали, ее стойкость к коррозии, твердость при ударах.

- Самой подходящей для ножа маркой стали является 9Х18. После правильной термической обработки она не выкрашивается и не ломается даже под сильным воздействием. Кроме того, она достаточно хорошо переносит коррозию.

- Сталь марки 50Х14МФ часто используется для изготовления хирургических инструментов.

- Марка Х12МФ, требует к себе внимательного ухода, но при правильной эксплуатации служит долго.

- Марка ХВГ, является инструментальной сталью. Что свидетельствует о ее высоком качестве.

- Марка 50ХГА, настолько хорошо пружинит, что из нее можно изготавливать рессоры, но очень быстро ржавеет.

- Марка 40Х13, та же рессора, но нержавеющая, однако такая сталь плохо держит заточку.

Высококачественная сталь встречается в промышленности и машиностроении. Заготовками могут служить подшипники, клапаны паровозных двигателей, полотно пилы с промышленных лесопилок и так далее. Но надо понимать, что данные материалы не предназначались для изготовления ножей и качество клинка от этого может пострадать. Так что лучше купить заготовку на заводе металлопроката.

Изготовление рукояти

Сделать ручку для ножа своими руками проще, чем клинок ножа, в основном по причине того, что материал рукояти легко поддается обработке.

Основной концепцией данного процесса является то, что обрабатывается рукоять после надевания ее на хвостовик лезвия. Это позволяет максимально точно подогнать все детали.

После того как гарда, накладка на рукояти, навершие тщательно подогнаны, можно разобрать рукоять с тем, чтобы покрасить или обработать лаком ее детали.

Небольшой совет от профессионалов: на рукояти нужно проделать отверстие для темляка. Это позволит держать нож в руке гораздо крепче и при работе с ним не даст руке соскользнуть на лезвие и пораниться.

Ножны: изготовление

Ножны обычно изготавливаются из дерева. Они бывают короткими, до гарды на рукояти, и длинными, почти полностью скрывая инструмент. В этом случае из ножен торчит только одна треть ручки с навершием.

Две дощечки обрезаются по форме клинка. Затем на внутренней части каждой из них стамеской выбирается такой слой древесины, чтобы при соединении двух половинок лезвие легко входило между ними.

После того как половинки склеятся, можно их обработать снаружи и придать им эстетический вид. Часто деревянные ножны обшивают кожей. Это делает их намного прочнее и удобнее. К ножнам крепится лямка для ношения ножа на ремне.

Заключение

Если человек задумался над тем, как самому сделать нож, то он уже на половине пути к успеху. Но нужно помнить, что мастерство приходит с опытом. То есть вряд ли получиться сделать нож своей мечты с первого раза. Но нельзя отчаиваться — нужно продолжать совершенствоваться и учиться на своих и чужих ошибках. И тогда такая непростая задача, как сделать нож из пилы, может завершиться изготовлением шедевра, как с точки зрения практичности, так и эстетики.

Например, знаменитый экстремал, ведущий телешоу Биар Грил, все свои ножи для путешествий изготавливал и проектировал сам. И теперь они широко продаются по всему миру под его брендом. Так что смелее беритесь за работу и удачи вам.

Как сделать нож, автор Виктор Воронин, часть первая. Клинок

Подразделы категории

В данной категории нет товаров.

Как сделать нож, автор Виктор Воронин, часть первая. Клинок

Часть первая – изготовление клинка для ножа

(Вторую часть мастер-класса можно почитать здесь)

Всем доброго времени суток. В данном мастер-классе я подробно расскажу как сделать простой рабочий нож.

В качестве материала для клинка было решено использовать подшипник, который сделан из стали ШХ15

Сталь при правильной термообработке выдает очень неплохие прочностные и режущие характеристики, однако её главным минусом является склонность к коррозии. Сначала нужно распилить подшипник с помощью болгарки

Получаются вот такие две половинки

Далее переходим к ковке. Для этого я собрал простенький горн из нескольких кирпичей, трубы и улитки для поддува

Кладем наши половинки в горн, включаем поддув и ждем пока они нагреются до необходимой температуры

Когда металл нагреется до ярко оранжевого цвета, в первую очередь его необходимо выпрямить

После выпрямления половинки подшипника на ней остается желобок

Продолжаем ковать, чтобы избавиться от него и получить ровную полосу

В итоге получаем вот такие поковки

Для того чтобы металл стал мягким и легче обрабатывался делается отжиг. Для этого поковки нагреваются до закалочной температуры (примерно 850 градусов)

и закапываются в угли, оставаясь остывать вместе с горном до полного остывания

На следующий день я достал из горна уже остывшие поковки.

Для этого ножа я не рисовал никаких эскизов, поэтому приблизительную форму будущего клинка я нарисовал сразу на поковке

После вытачивания желаемой формы клинка на гриндере

с помощью напильников я выравниваю плечики клинка

Далее делаются углубления в хвостовике клинка для лучшего сцепления с рукоятью. Получаем такую заготовку

Теперь необходимо разметить границы будущих спусков с помощью штангенциркуля и маркера

Закрепляем клинок в приспособлении для выведения спусков

и делаем черновые спуски

Чтобы клинок не повело при закалке необходимо оставить толщину клинка на месте режущей кромки не менее 1 мм.

Переходим к закалке, но для начала надо сделать несколько циклов нормализации для того, чтобы сталь приобрела мелкозернистую однородную структуру. Чтобы сделать нормализацию, нагреваем клинок до закалочной температуры и даем ему остыть на воздухе

Повторяем данную процедуру 3 раза. В качестве охлаждающей среды при закалке я использую отработанное масло. Чтобы скорость охлаждения была оптимальной масло нужно подогреть примерно до 60 градусов. Для этого нагреваем кусок арматуры

и погружаем его в масло

Чтобы перестраховаться от поводок клинка после закалки я использую тиски с двумя стальными пластинами

Теперь переходим непосредственно к самой закалке. Нагреваем клинок до температуры примерно 850 градусов и быстро погружаем его в масло

Подержав клинок несколько секунд в масле, я зажимаю его между стальными пластинами и жду пока он полностью остынет

Вытаскиваем и смотрим – нет ли поводок

Далее проверяем удалась ли закалка, для этого берем стеклянную бутылку и царапаем ее

Если клинок уверенно царапает стекло, значит закалка удалась, и его твердость более 60 единиц. Чтобы клинок не был хрупким и не рассыпался как стекло при первом же падении необходимо сделать отпуск. Для этого я использую обычную духовку. Выставляем температуру в духовке 180-200 градусов и кладем туда клинок на 1 час. Следующий этап изготовления ножа — чистовое снятие спусков. Закрепляем клинок в приспособлении и приступаем к работе

Сначала обрабатываем грубой лентой

Далее шлифуем спуски более мелкозернистыми лентами , заканчивая лентой Р600. Получаем вот такой готовый клинок

Теперь приступаем к изготовлению больстера. Отпиливаем заготовку от прутка квадратного сечения.

потом распиливаем ее пополам

и обтачиваем на гриндере до необходимого размера

Получаем вот такую заготовку

При помощи штангенциркуля делаем разметку

Далее с помощью керна и молотка намечаем места в которых надо просверлить отверстия

Зажимаем в тиски и сверлим

Берем пробойник, который я сделал специально для этого, и соединяем несколько отверстий, чтобы в них мог пролезть надфиль

Надфилем аккуратно растачиваем отверстие до нужного размера, постоянно проверяя, чтобы не сточить лишнее

Заготовка для больстера готова

Теперь надо ее надеть на клинок. Делаю я это следующим образом: зажимаю в тиски дубовый брусок и втыкаю в него клинок, потом надеваю больстер на сколько это возможно, далее надеваю сверху ещё один больстер, в котором проделано большое отверстие, чтобы он подходил ко всем клинкам, он нужен для того, чтобы принимать все удары на себя и наш больстер не повредился. Потом я надеваю сверху всего этого стальную трубу и набиваю больстер несильными ударами

Ножи своими руками

Нож – одно из первых изобретений человека. За свою историю существования, ножи эволюционировали из простого куска камня или кости до высококлассного изделия современного производства. Ножи ручной работы заслуженно заняли своё место на рынке предложений, ведь сегодня практически любому умельцу под силу изготовить нож в домашних условиях. Развитые технологии, разнообразие тематической и рекомендательной информации позволяют создать самые необычные ножи для самых разных нужд, которые ни в чём не будут уступать по своим качественным характеристикам заводским собратьям. Так, в домашних условиях можно изготовить как обычный кухонный нож, так и кинжал ручной работы. Ну а охотничий нож, изготовленный своими руками, станет личной гордостью любого охотника.

Преимущества ножей ручной работы

Самодельные ножи, при соблюдении всех технологических рекомендаций, не уступают заводским моделям в качественных показателях и имеют ряд собственных достоинств, таких как:

- возможность самостоятельного определения вида изделия;

- индивидуальный выбор формы ножей;

- нестандартность оформления ручки, полагающаяся только на индивидуальные предпочтения мастера и общий дизайн ножей;

- возможность использования материалов, имеющихся под рукой;

- утоление творческого порыва мастера.

Ключевым моментом при изготовлении необычных ножей ручной работы служит определение категории назначения и конструкции создаваемого шедевра. Классификация ножей весьма условна, но можно выделить следующие основные типы изделий:

- изделия для хозяйственно-бытовых нужд;

- боевые (в т.ч. охотничьи и рыбацкие ножи);

- спортивные ножи;

- декоративные ножи;

- ножи для выживания.

Конструкция ножей предполагает разделение на ножи с выдвижным лезвием и лезвием неподвижным.

Инструменты для изготовления

Определившись с типом и конструкцией изделия и подготовив его эскизы, непосредственно перед работой мастеру необходимо подготовить следующий инструмент и оборудование для изготовления ножей:

- Тиски с мягкими губами (для зажима и удерживания ножа в заданном положении).

- Шлифовальное оборудование (болгарка или стационарный станок).

- Сверлильное оборудование (станок или ручная дрель) со сверлами различного диаметра.

- Инструменты для распиловки металла и его обработки (напильник, ножницы по металлу, лобзик, ножовка).

- Молоток.

- Рашпиль.

- Оборудование для термической обработки лезвия ножа (электрическая печь, газовая горелка и огнеупорный кирпич или др.).

- Средства индивидуальной защиты (респиратор, защитные очки или маска).

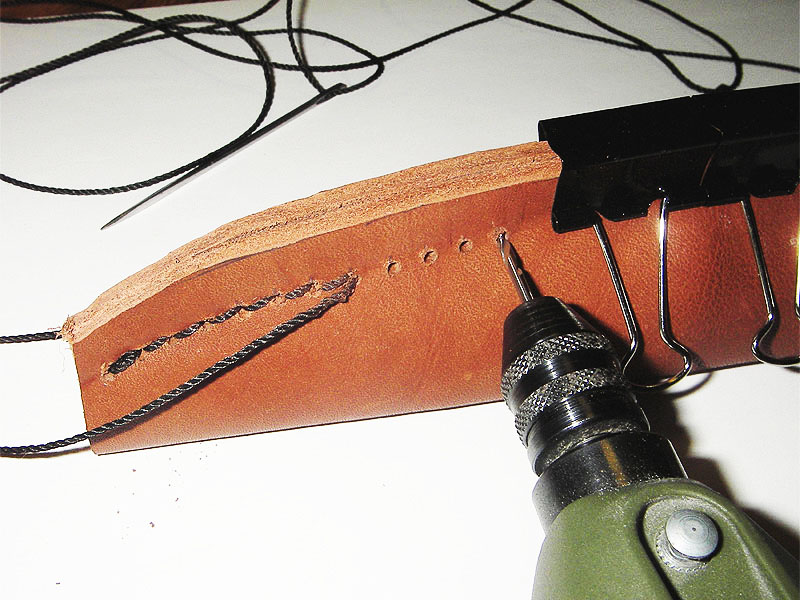

Для защиты ножа от царапин и для предотвращения порчи вещей лезвием во время его транспортировки, можно изготовить самодельные ножны для ножа. Для этого понадобится:

- отрез плотной хлопковой ткани;

- отрез твёрдой натуральной хорошо выделанной кожи;

- прочная швейная игла с качественной капроновой нитью;

- тонкое шило или дрель с тонким сверлом;

- пассатижи;

- прочная стальная проволока;

- штангенциркуль;

- рабочий нож с прочным острым лезвием;

- абразивная шкурка для обработки среза кожи.

Выбор материалов для самостоятельного изготовления ножей

Процесс изготовления изделия диктует подготовку следующих основных материалов:

- Прочной стальной заготовки для клинка.

- Материала, из которого будет изготовлена ручка (древесина, полимер, пластик, заготовка из рога или кости и др.)

- Наждачной бумаги различной шероховатости.

- Стальных заклёпок или любой проволоки, из которой можно будет изготовить самодельные заклёпки для фиксации рукояти ножа.

- Лака, для окончательной обработки готовой ручки.

Пошаговая инструкция изготовления ножа ручной работы

После того, как будут подготовлены все инструменты и материалы, можно приступать к непосредственной работе по изготовлению ножа ручной работы. Рабочий процесс предполагает динамику, поэтому для изготовления ножа с высокими качественными характеристиками, мастеру следует придерживаться следующего плана работ:

- Отжиг стальной заготовки.

Высокая начальная твёрдость стальной заготовки может не позволить быстро и без потерь обработать будущее лезвие ножа. Для снижения твёрдости стальной заготовки, прибегают к такой операции термической обработки, как отжиг. Суть отжига заключается в нагреве заготовки до температуры 600-700 ºС, выдержке при этой температуре в течение нескольких часов и последующим медленным охлаждением с печью.

- Предварительная механическая обработка стальной заготовки.

После того, как твёрдость заготовки снижена, можно приступать к её первичной механической обработке. Для этого, при помощи картонного образца, вырезанного на основе подготовленных эскизов, на стальной заготовке чертилкой размечают необходимые границы и затем болгаркой придают ножу необходимую форму. Выводить спуски следует не спеша, постепенно, с обязательным остужением в воде после каждого прохода. Затем заготовку необходимо тщательно зачистить от зазубрин и неровностей, которые могут сыграть негативную роль в процессе закалки.

- Закалка стальной заготовки.

Закалка заготовки – это ответственная работа, ведь именно от неё в последующем будет зависеть и качество изделия, и срок службы. При помощи закалки у стального основания ножа повышается твёрдость, и улучшаются механические свойства, которые отвечают за долговечность и качество службы изделия. Процесс закаливания может происходить как в заводской электрической печи, так и осуществляться при помощи газовой горелки, паяльной лампы, горна и других подсобных приспособлений, позволяющих произвести нагрев изделия до температур порядка 900 ºС. Температура нагрева и длительность выдержки индивидуальны для каждого типа металла, значения которыхможно найти в специальных тематических справочниках по термической обработке металлов. Температуру нагрева можно определить по цвету каления металла.

Цвета каления металла

После того, как металл нагрели до соответствующей температуры и выдержали необходимое время, необходимо провести его охлаждение в воде или машинном масле. Для проведения охлаждения, заготовку нужно ухватить длинными и щипцами и окунуть в ванну с подготовленной жидкостью.

Следует знать, что масло на поверхности может воспламениться!

Если же в качестве охлаждающей среды выбрана вода, то во избежание появления закалочных трещин, в ёмкости с водой нужно предварительно растворить несколько столовых ложек поваренной соли.

Различные варианты самодельных ножей

Неравномерность нагрева изделия или его охлаждения может привести к такому дефекту стали, как коробление. Для его предупреждения, стальную заготовку следует охлаждать, опуская её клинок режущей стороной строго вертикально вниз.

- Отпуск заготовки.

Для придания заготовке окончательных механических свойств, после закалки заготовку следует подвергнуть процедуре отпуска. Для этого заготовку вновь нагревают до диапазона температур 200-300 ºС, выдерживают определённое время и охлаждают на воздухе до комнатной температуры. Немаловажным моментом в процессе оформления ручки является её будущий дизайн. Если на поверхность ручки планируется нанесение рисунка, то необходимо в обязательном порядке провести процедуру травления. После проведения этой процедуры, можно приступать к сборке ножа.

- Изготовление рукоятки ножа.

Подготовка рукоятки ножа не менее ответственный момент, ведь от точности производимых действий полностью будет зависеть форма ручки. Виды рукояток весьма разнообразны, и выбирать вид рукоятки стоит, опираясь на тип назначения готового изделия. На выбранном для рукояти материале (например, дереве), необходимо простым карандашом по картонному эскизу обвести границы ручки. Затем придать рукоятке соответствующую формупри помощи точильного станка, напильника и шлифовальной шкурки.

- Подготовка отверстий для заклёпок.

Заклёпки – это элементы, которыми рукоятка будет скрепляться со стальным основанием ножа. Необходимо в стальной заготовке и в рукояти ножа дрелью на одинаковом друг от друга расстоянии просверлить 3 отверстия по диаметру будущих заклёпок.

- Окончательная сборка готового ножа.

Сборка самодельного ножа включает в себя стягивание всех деталей ножа в единое изделие. Для облегчения процесса сборки, предварительно можно все детали проклеить между собой и оставить в тисках для схватки клея на некоторое время. Затем вставить в отверстия заклёпки, при этом удачным решением будет вставка в крайнее отверстие на рукоятке ножа не заклёпки, а идентичной по диаметру тонкой полой трубки. В последствии, в это отверстие можно вставить шнурок, и при помощи его закрепить нож на поясе ремня или рюкзаке. Окончательная обработка рукояти ножа заключается в его шлифовке полировальной шкуркой и обработке войлоком.

Пример ножа с отверстием в рукояти

Процесс создания ножен ручной работы

Ножны ручной работы – декоративный элемент, процесс создания которого несложен, а результат удивительно практичен.Клинок ножа нужно обмотать куском хлопчатобумажной ткани и покрыть парафином. Кусок кожи, предварительно хорошо смоченный в воде, нужно положить так, чтобы два противоположных конца куска кожи сомкнулись с заточенной стороны лезвия. Зажимами (подойдут любые, даже канцелярские) зафиксировать положение кожаного чехла чётко по контуру лезвия. Изделие должно хорошо просохнуть.

Самодельные кожаные ножны

После полного высыхания кожаной заготовки, нужно снять зажимы и, по проявившемуся контуру, прошить будущие ножны. Для этого при помощи шила или дрели с малым диаметром сверла необходимо проделать на одинаковом расстоянии друг от друга множество отверстий, через которые последовательно пропустить иглу с прочной нитью. Завершив швейную часть создания ножен ручной работы, необходимо срезать избыток кожи при помощи острого ножа. Края ножен обработать абразивной шкуркой. При необходимости определить место подвеса для ножен, вырезать его из кожи и закрепить на ножнах клеем. Для придания декоративного блеска, ножны можно обработать обувным кремом в тон кожи, из которой они изготовлены.

Особенности заточки готового изделия

Заточка клинка будет правильной только в том случае, когда будет правильно выбран угол расположения лезвия к бруску. Главным принципом выбора угла заточки является то, что чем меньше угол заточки, тем острее лезвие, а чем больше, — тем больше срок его остроты. Универсальным углом для заточки является угол в 20º, но при особом желании мастер может опираться на следующие общепринятые значения:

- угол в 30-35ºвыбирается для охотничьих и складных ножей;

- угол 40-45º — для ножей, которым необходима острота кромки и повышение стойкости к затуплению;

- 25-30º — угол для домашних бытовых ножей;

- 25-40º — выбирается для заточки тактических ножей.

Заточка ножа ручной работы

Заточка ножа должна сопровождаться плавными движениями. При заточке изгиба лезвия необходимо чуть приподнимать рукоять ножа, что позволит создать одинаковый угол заточки по периметру режущей кромки. Направления клинка должно быть таким, чтобы направление движения всегда было строго перпендикулярно по отношению к режущей кромке.

Изготовление охотничьего ножа в домашних условиях

Процесс изготовления охотничьего ножа ручной работы ничем не отличается от пошаговой инструкции, что приведена выше и главная мысль заключается в точном соблюдении размеров согласно подготовленным эскизам.

Отличительной особенностью ножа для охоты является его конфигурация: центр тяжести клинка смещён к рукояти и лезвие по сравнению с ней более узкое. Рукоять у основания имеет защитный ограничитель, что позволяет защитить кисть охотника во время удара. Материал рукояти должен быть выбран таким образом, чтобы предупредить соскальзывание с неё руки.Средняя длина клинка обычно составляет 12-15 см при ширине 25-30 мм.

Любой мастер, воодушевлённый понравившимся фото в интернете, необычным изделием, замеченным у друга или магазине, может легко воплотить в жизнь все свои идеи, достаточно лишь иметь минимальный набор необходимых инструментов и желание и результат не заставит себя ожидать!

Как сделать нож своими руками в домашних условиях: удобная вещь для себя

Одним из первых инструментов, который древний человек разумный сделал для себя, был нож. Наверное, раньше него появился только молоток. Естественно, эти инструменты были каменными. Постепенно, в процессе эволюции, человек научился работать с металлом, сначала с бронзой, потом и с железом. Сегодня в нашем обзоре мы узнаем, как сделать нож в домашних условиях, чтобы он служил вам долго.

ФОТО: buynbest.ru» src=»https://homius.ru/wp-content/uploads/2019/10/kak-sdelat-nozh-svoimi-rukami-v-domashnih-uslovijah-1.jpg» alt=»Как сделать нож своими руками в домашних условиях» width=»800″ height=»445″ srcset=»https://homius.ru/wp-content/uploads/2019/10/kak-sdelat-nozh-svoimi-rukami-v-domashnih-uslovijah-1.jpg 800w, https://homius.ru/wp-content/uploads/2019/10/kak-sdelat-nozh-svoimi-rukami-v-domashnih-uslovijah-1-300×167.jpg 300w, https://homius.ru/wp-content/uploads/2019/10/kak-sdelat-nozh-svoimi-rukami-v-domashnih-uslovijah-1-768×427.jpg 768w» sizes=»(max-width: 800px) 100vw, 800px»>

Преимущества самодельных моделей

Ножи обладают мистической притягательной силой. Мужчины всегда любили холодное оружие. Обладание им придаёт человеку уверенности (хотя и не всегда согласуется с законом). У некоторых народов (например, на Кавказе), нож является обязательным элементом национального мужского костюма. Его внешний вид и его технические характеристики многое говорят знающему человеку о владельце.

В современных условиях в обычной жизни нож потерял функции средства нападения и защиты собственной жизни. Конечно, это утверждение не относится к профессиональным военным и охотникам. Но о них отдельная речь. Нож является предметом кухонной утвари, инструментом мастера-самоделкина, спутником туриста. Специфические ножи у столяра и электрика. Специальное изделие находится в аварийном запасе лётчика-космонавта.

Простому человеку не всегда удаётся приобрести тот нож, который ему для чего-то нужен. И он начинает обдумывать, как такой нож сделать самому, своими руками.

Статья по теме:

Как сделать меч из дерева и других материалов: модели из металла, картона, фанеры; каким должен быть размер, как определяется центр тяжести холодного оружия — в нашей публикации.

Из чего можно сделать нож

В зависимости от того, для чего требуется будущий нож, от умения его изготовителя, и выбирается исходный материал заготовки. Причём, для рабочей части ножа (клинка, лезвия) нужно одно сырьё и совсем другое для рукоятки. А ещё, может быть, потребуется делать ножны.

Для лезвия ножа годится любая сталь. Но если она рядовых марок, то и качество изделия получится низким – нож будет легко гнуться и тупиться. Низкоуглеродистые марки не годятся. Хорошие ножи получаются из высокоуглеродистых легированных марок стали – из старых режущих инструментов, из напильников, из разогнутого обода подшипника, из старой рессоры. Только надо понимать, что в готовом виде заготовок для ножа найти почти невозможно. Любой выбранный вариант потребует первичной подготовки и технологической обработки – механической и термической.

Лезвие ножа должно быть твёрдым и упругим, а работать легче с мягким и гибким металлом. Чтобы преодолеть это противоречие, мастер должен обладать определённым минимумом знаний по механической и термической обработке металла.

Ручка ножа может быть деревянной, пластмассовой, металлической, комбинированной, собранной из разных материалов.

Рекомендации по изготовлению и чертежи для ножей своими руками

Сначала нужно определиться с тем, какой тип ножа предполагается сделать. Если работу выполнять по всем правилам, то начинать процесс изготовления ножа надо с разработки чертежа. Последовательно нужно нарисовать полный эскиз общего вида изделия с ручкой, затем вычертить его с размерами, и, наконец, изобразить отдельно клинок с хвостовиком для ручки и саму ручку. После этого можно приступать к работе с металлом.

Охотничьи

Охотнику нож нужен для решения многих задач – и веток для костра нарезать, и шалаш построить, и добычу распотрошить, и, при случае, защитить свою жизнь от дикого зверя. И все эти функции это холодное оружие должно выполнять безукоризненно. Оно обязано всегда быть острым и готовым к работе.

Охотничий нож

ФОТО: smithy-knife.ru

Кухонные

Типов ножей для работы на кухне существует огромное количество – поварские, филейные, рыбные, хлебные и другие. Каждый вариант оптимально приспособлен для выполнения определённой операции. А, кроме того, каждый профессиональный кулинар имеет свои индивидуальные привычки и привязанности. Поэтому кухонных ножей бесконечное множество.

Кухонный поварской нож

ФОТО: smithy-knife.ru

Туристические

Туристу тяжело носить с собой большой груз, а делать приходится много разнообразного. И нож ему нужен соответствующий.

Туристический нож

ФОТО: vsehoztovari.ru

Ножи выживания

В аварийном запасе российских космонавтов находится нож-мачете. Он изготовлен из качественной стали толщиной 4 мм, имеет треугольную форму. Его длина 360 мм, ручка выполнена из твёрдой резины. Заточен он с двух сторон. Широким заточенным концом клинка можно копать, ножом удобно рубить. Нож можно использовать и как приклад для пистолета.

Нож для выживания из аварийного запаса космонавта

ФОТО: vsehoztovari.ru

Этапы изготовления ножа своими руками

Если предполагается делать серьёзный нож, то и сталь для него следует брать качественную легированную высокоуглеродистую.

Выбор стали заготовки для ножа

При выборе отечественной марки стали для самодельного ножа учитывают много противоречащих друг другу условий. Наиболее популярные в России марки стали для массовых ножей 65Х13, 50Х14МФ. Для оружия и охотничьих изделий применяют 9ХС и 95Х18. Кухонные инструменты делают из стали 40Х12. Ножи легко правятся мусатом. Сталь марки 45Х13 применяется для изготовления туристических ножей, так как устойчива к коррозии. Очень популярная при изготовлении самоделок недорогая сталь марки ШХ15СГ. Расшифровывается марка так: Буква «Ш» обозначает в марке, что это шарикоподшипниковая сталь, «Х15» – указывает на содержание хрома и его количество (примерно 1,5%), а буквенное обозначение «СГ» – указывает на содержание легирующих элементов кремния и марганца (примерно 0,34% и 0,4%).

Существует много аналогичных зарубежных марок стали.

Как делают ножи

Любой нож, даже самый простой, состоит из нескольких деталей. А в складном изделии их полтора десятка. Желательно иметь доступ к простейшим станкам – точилу с электроприводом, ленточному шлифовальному, сверлильному станку, к высокотемпературной электропечи для термообработки металла.

Каждую деталь надо делать в соответствии с чертежом, иначе при сборке их невозможно будет совместить. Весь процесс изготовления ножа разбивается на последовательные этапы.

Детали, из которых состоит складной нож

ФОТО: clubsamodelok.ru

Как сделать клинок

Первым делом надо изготовить лезвие ножа, другое его название «клинок». Технология изготовления определяется тем, из чего эта деталь будет делаться. Как правило, все заготовки имеют высокую твёрдость, затрудняющую обработку. Закалённый металл следует «отпустить». Это операция термообработки, заключающаяся в нагреве заготовки примерно до 200ºС и выдержке в течение часа при этой температуре. Нагрев можно проводить на кухне в духовке, остывать деталь должна вместе с плитой.

Следующий этап – формирование будущего клинка. Если заготовка толстая и неудобной формы (например, из напильника), то её надо подвергнуть ковке. Если сталь не очень толстая листовая, то её можно обрезать или обточить на обдирочном наждаке.

В подготовленной болванке будущего клинка надо в соответствии с чертежом просверлить отверстия, сквозь которые пройдут заклёпки для крепления рукоятки.

Теперь заготовку можно немного облагородить – снять заусенцы, начать формировать скосы для будущего острия. Толщина лезвия и форма скосов определяют режущие и прочностные свойства готового ножа.

Если заготовка удовлетворяет мастера, то можно провести закалку. Строго по науке температура нагрева под закалку определяется по справочнику для каждой марки стали. Это примерно 800ºС. В кустарных условиях можно использовать магнит в качестве индикатора. Как только металл потеряет свои магнитные свойства, значит, он готов к закалке, т.е. резкому опусканию в холодную воду, а ещё лучше в ёмкость с машинным маслом.

После закалки опять проводится отпуск металла. Эта процедура придаёт материалу необходимые свойства упругости и гибкости.

И заключительный этап работы с клинком – это его очистка, заточка и полировка.

Статья по теме:

Нанесение и травление узора на стальном ноже: что понадобится, подготовка металла к нанесению рельефного рисунка, принцип травления при помощи электролиза; нюансы, которые следует учесть; очистка и полировка клинка.

Как сделать ручку для ножа

Изготовление ручки для ножа – процесс творческий. Здесь надо проявить художественный вкус, фантазию и не забыть про здравый смысл. Рукоятка ножа должна удобно ложиться в руку.

Материал для рукоятки может быть любой, мастер выбирает из того, что ему доступно. Изготовление так же идёт поэтапно. Сначала формуются заготовки двух половинок, затем сверлятся сквозные отверстия, совпадающие с теми, что проделаны на клинке. Детали рукоятки прикладываются к ножу. Можно перед этим смазать их эпоксидным клеем. В отверстия вставляются штифты и расклёпываются. Заключительный этап – ручка проходит чистовую обработку и полируется.

Как сделать нож из дерева

Деревянный нож – это не экзотика, а вполне практичный инструмент на серьёзной кухне. Он деликатно режет мягкие кондитерские изделия, пироги с начинкой, сыры. Им удобно готовить бутерброды. Таким ножом нельзя повредить антипригарное покрытие сковородок.

Деревянные ножи для кухни

ФОТО: rukikryki.ru

Материалы и инструменты

Нож делается из сухой доски твёрдого дерева, например, липы или бука. Желательно, чтобы не было сучков, а кусок доски был прямослойным. Ещё потребуется минеральное масло.

Хорошо, если доступен ленточный шлифовальный станок, электролобзик или лазерный программируемый станок.

Инструкция по изготовлению

Процесс тоже поэтапный. Сначала прорисовывается форма будущего ножа, затем по шаблону рисунок переносится на доску. По рисунку вырезается заготовка либо вручную, либо на лазерном программируемом станке. На ленточном шлифовальном устройстве формируется будущее лезвие. Работа требует предельной осторожности и внимания. Конечная операция состоит в ручной шлифовке наждачной бумагой. Чистую заготовку следует пропитать минеральным маслом. Надо дать ему хорошо впитаться в дерево.

Как сделать ножны для ножа своими руками

Нож удобно хранить в ножнах. Их тоже можно сделать своими руками из подручного материала.

Материалы и инструменты

Хорошие ножны можно сделать из разных материалов: из кожи, из пластмассы, из дерева. Умельцы делают ножны из бересты и ПВХ-труб.

Из инструментов потребуется крепкие ножницы, толстая игла, шило, пружинные скрепки, крепкие нитки.

Инструкция по изготовлению

Для изготовления кожаных ножен берётся кусок кожи, на него кладётся лезвие ножа и обрисовывается контур. Материал по краю рисунка складывается вдвое, и по контуру с запасом 5 мм вырезается заготовка. По её краю намечается линия шва, по ней просверливаются отверстия. Сквозь них прошивается прочная нитка. До прошивки можно стык кожаных половинок промазать клеем.

К верхней части ножен следует прикрепить петлю, чтобы носить ножны на ремне.

Изготовление ножен из толстой кожи

ФОТО: youtube.com

Заключение

Изготовление самодельного ножа – увлекательное занятие. Готовое изделие может быть и полезным инструментом, и украшением комнаты. Но ни в коем случае боевой нож нельзя хранить без разрешения. Это противозаконно.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы