Термическое оксидирование стали

Термическое оксидирование стали

Оксидирование стали

Одной из важных задач по сохранению металлических конструкций является борьба с вредным воздействием окружающей среды. Повышенная влажность, наличие в воздухе химически активных элементов, способных разрушать целостность металла, особенно стали, приводит к ухудшению таких показателей как надёжность и прочность.

Для решения этой задачи готовые изделия покрывают различными видами защитных покрытий.

Существуют различные методы повышения поверхностной устойчивости и антикоррозийности.

Одним из таких методов является создание на поверхности стали защитной плёнки, используя специальные способы обработки.

Понимание сущности назначения этого процесса требует ответа на вопрос — что такое оксидирование?

Сущность заключается в использовании свойств окислительно — восстановительной реакции, в результате чего на поверхности стали образуется защитная плёнка. Так же производится оксидирование стали.

Этот процесс позволяет решить следующие задачи:

- Защитить стальные конструкции от образования коррозии (особенно это актуально в современном строительстве, где применяются металлические конструкции).

- Ограничить воздействие агрессивных составляющих внешней среды (растворов кислот, щелочей, химических элементов, разрушающих целостность стали).

- Создать поверхностный слой, обладающий хорошими электроизоляционными характеристиками.

- Придать деталям, отдельным элементам, конструкции в целом оригинальные декоративные и эстетические свойства.

Оксидирование металла производится следующими методами:

- С применением химических реакций (химическое оксидирование стали).

- Использование электрохимических процессов (анодное оксидирование).

- Проведением термической обработки (термический метод).

- Создание низкотемпературной плазмы (плазменный метод).

- Лазерным (применяются специальные лазерные установки).

Рассмотрим каждый метод подробнее.

Химическое оксидирование

Этот процесс предполагает обработку металлов растворами, смесями, расплавами химических элементов (такие окислы как окислы хрома). Данное оксидирование позволяет провести так называемую пассивацию поверхности металла. Он предполагает создание в близком к поверхности слое металла неактивного (пассивного) образования. Создаётся тонкий поверхностный слой, защищающий основную часть конструкции.

Технологически этот процесс реализовывается посредством опускания подготовленной металлической детали в раствор щёлочи или кислоты, заданного процентного соотношения.

Выдерживают его там определённое время, которое позволяет полностью провести окислительно — восстановительную реакцию. Затем деталь тщательно промывают, подвергают естественной сушке, окончательной обработке.

Химическое оксидирование стали

Для создания кислотной ванны применяют три вида химически активных кислот: соляную, азотную, ортофосорную. Ускорение протекания химической реакции стимулируют добавлением в раствор кислоты соединений марганца, калия, хрома. Реакция окисления протекает при температуре раствора в интервале от 30 °С до 100 °С.

Применение растворов на основе щелочных соединений позволяет использовать добавки соединений нитрата натрия и диоксида марганца. В этом случае температура раствора необходимо повышать до 180 °С, а с добавками и до 300 °С.

После проведенной процедуры деталь промывают и просушивают. Иногда для закрепления процесса химической реакции применяют бихромат калия. Для увеличения срока сохранения образованной плёнки проводят химическое оксидирование с промасливанием. Иногда такой процесс называют химоксидирование. При окончательном покрытии маслом получается надёжное покрытие от коррозии, обладающее эффектным высоко декоративным чёрным цветом.

Анодное оксидирование

Такой вид называется – электрохимическое оксидирование стали. Иногда его называют и анодное оксидирование стали. Также применяют термин анодирование. В его основу заложен химический процесс электролиза. Его можно проводить как в твёрдых, так и в жидких электролитах. Подготовленную заготовку помещают в ёмкость с оксидным раствором.

Протекание реакции электролиза возможно при создании разности потенциалов между двумя элементами.

Поверхность окисляемого изделия характеризуется положительным потенциалом. Из раствора выделяют химически активные элементы с отрицательным потенциалом. Взаимодействие разнополярных элементов и называется реакцией электролиза (в нашем случае анодирования).

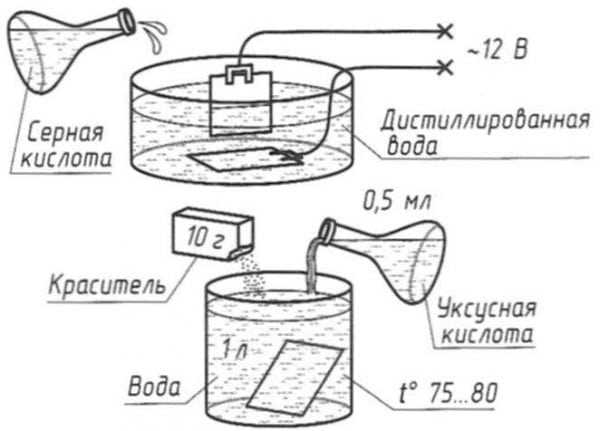

Протекание реакции анодирования можно выполнить в домашних условиях. Требуется чётко выполнять условия техники безопасности. В реакции участвуют вредные реактивные жидкости и небезопасное напряжение.

Применение анодного оксидирования позволяет создавать защитные плёнки различной толщины. Создание толстых плёнок возможно благодаря применению раствора серной кислоты.

Тонкие плёнки получают в растворах борной или ортофосфорной кислоты. С помощью анодирования можно придать поверхностному слою металла красивые декоративные оттенки. С этой целью процесс проводят в органических кислотах. В качестве таких растворов применяют щавелевую, малеиновую, сульфосалициловую

Специальным процессом анодирования считается микродуговое оксидирование. Оно позволяет получать покрытия, обладающие высокими физическими и механическими характеристиками. К ним относятся: защитные, изоляционные, декоративные, теплостойкие и антикоррозийные свойства. В этом случае оксидирование производится под действием переменного или импульсного тока в специальных ваннах заполненных электролитом. Такими электролитами являются слабощелочные составы.

Анодное оксидирование в домашних условиях

Анодирование позволяет получить поверхностный слой, обладающий следующими свойствами:

- надёжное антикоррозионное покрытие;

- хорошие электрические изоляторы;

- тонкий, но стойкий поверхностный слой;

- оригинальную цветовую гамму.

К анодированию нержавеющей стали требуется специальный подход. Это связано с тем, что такая сталь считается нейтральным (инертным) сплавом. Поэтому на производстве при анодировании большого количества деталей применяют двух этапную процедуру.

На первом этапе анодирование нержавеющей стали производят совместно с другим, более подходящим для этого процесса металлом. Это может быть никель, медь, другой металл или сплав.

На втором этапе производят оксидирование непосредственно самой нержавеющей стали. Для упрощения процесса оксидирования сегодня ведутся разработки специальных добавок, так называемых пассивирующих паст. Эти составы ускоряют процесс реакции нержавеющей стали.

Термическое оксидирование

Согласно термину оксидирование происходит при относительно высоких температурах. Величина этого показателя зависит от марки стали. Например, процесс термического оксидирование обычной стали происходит в специальных печах. Внутри создаётся температура, близкая к 350 °С. Класс легированных сталей подвергаются термическому оксидированию при более высоких температурах. Необходимо разогреть заготовку до 700 °С. Обработка продолжается в течение одного часа. Этот процесс получил название воронение стали.

Плазменное оксидирование

Такое оксидирование проводят в среде с высокой концентрацией кислорода с помощью низкотемпературной плазмы. Плазма создаётся благодаря разрядам, возникающим при подаче токов высокой или сверхвысокой частоты.

Плазменное оксидирование используют для формирования оксидированных плёнок на достаточно небольших поверхностях.

В основном его применяют в электронике и микроэлектронике. С его помощью образуют слои на поверхности полупроводниковых соединений, так называемых p-n переходах. Такие плёнки используют в транзисторах, диодах (в том числе в туннельных диодах), интегральных микросхемах. Кроме этого она используется для повышения светочувствительного эффекта в фотокатодах.

Разновидностью плазменного оксидирования является оксидирование с применением высокотемпературной плазмы. Иногда её заменяют на дуговой разряд с повышением температуры до 430 °С и выше. Применение этой технологии позволяет значительно повысить качество образуемых покрытий.

Лазерное оксидирование

Эта технология достаточно сложна и требует специального оборудования. Для проведения оксидирования используют:

- импульсное лазерное излучение;

- непрерывное излучение.

В обоих случаях применяются лазерные установки инфракрасного диапазона. За счёт лазерного прогрева верхнего слоя материала удаётся получить достаточно стойкую защитную плёнку. Однако этот метод применяется только для поверхности небольшой площади.

Оксидирование своими руками

Организовать процесс оксидирования небольших металлических изделий можно в домашней лаборатории. При точном соблюдении последовательности технологических операций добиваются качественного оксидирования.

Весь процесс следует разделить на три этапа:

- Подготовительный этап (включает подготовку необходимого оборудования, реактивов, самой детали).

- Этап непосредственного оксидирования.

- Завершающий этап (удаление вредных следов химического процесса).

На подготовительном этапе проводят следующие работы:

- Грубая зачистка поверхности (применяется щётка по металлу, наждачная бумага, полировочная машина с соответствующими дисками).

- Окончательная механическая полировка поверхности.

- Снятие жирового налёта и остатков полировки. Его называют декопирование. Он проводится в пяти процентном растворе серной кислоты. Время пребывания обрабатываемой детали в растворе равно одной минуте.

- Промывание детали. Эту процедуру проводят в тёплой кипячёной воде. Целесообразно её провести несколько раз.

- Завершающей операцией является так называемое пассирование. Вымытую после обработки деталь, помещают чистую кипячёную воду, в которой предварительно растворяют хозяйственное мыло. Этот раствор вместе с деталью подогревают и доводят до состояния кипения. Процедуру кипения продолжают в течение нескольких минут.

Оксидирование в домашних условиях

На этом предварительный этап заканчивается.

Основной этап оксидирования состоит из следующих операций:

- В нейтральную посуду (лучше с эмалированным покрытием), заливается вода. В ней растворяют около едкий натр. Объём вещества зависит от количества воды. Целесообразно получить раствор около 5 процентов.

- В полученный раствор полностью погружают обрабатываемую деталь.

- Раствор с погруженной деталью нагревают до 150 градусов. Практически это процесс кипячения. Он продолжается примерно два часа. Используя инструмент, проверяют качество процесса. Если необходимо время может быть увеличено.

На завершающем этапе с деталью производят следующие операции:

- Деталь извлекают из ванны с реактивом.

- Укладывают на ровную поверхность, дают её остыть естественным образом (без принудительного охлаждения). Желательно создать условия, ограничивающие контакт с окружающим воздухом.

- Визуально проверяют качество полученного оксидирования. Отсутствие непокрытых участков, плотность образованной плёнки, итоговый цвет.

Таким образом, проводить оксидирование можно и в домашних условиях. Главное, соблюдать указанные рекомендации.

Виды и способы оксидирования металла

Оксидированием стали создается защитная пленка из сложных окислов, которая препятствует образованию ржавчины. Узнайте о видах обработки, особенностях химического, анодного и термического процессов.

Ни один материал, включая сталь, не может служить вечно. Его необходимо защищать от влаги, солнечных лучей и низких температур. Оксидирование металла создает на его поверхности тонкую защитную пленку, не позволяющую кислороду из воздуха и воде разрушать материал. При этом изменяются технические характеристики сталей, алюминия и его сплавов.

С точки зрения химии оксидирование – это реакция окисления металла и образование на поверхности тонкого слоя кристаллов, связанных кислородом и другими веществами. Технология нанесения защитного покрытия имеет несколько видов различной сложности. Самая простая использовалась несколько веков назад и доступна любому желающему покрыть защитной пленкой деталь в домашних условиях. Сложная технология требует специального оборудования и осуществляется только в условиях производства.

Суть и назначение технологии

В своей основе оксидирование стали имеет окислительно-восстановительную реакцию металла при его взаимодействии с кислородом воздуха, электролитом или специальными кислотно-щелочными растворами. В результате на поверхности детали образуется защитная пленка, повышающая технические характеристики металла:

- увеличивает твердость;

- снижает образование задиров;

- повышает способность деталей к прирабатыванию;

- увеличивает срок службы;

- создает декоративное покрытие.

Добавление в электролит растворов для окрашивания позволяет создавать изделия из металла с поверхностями разных цветов.

Покрытие оксидной пленкой применяют для различных материалов. В ювелирной промышленности и при создании бижутерии используют оксидирование многих металлов:

- серебра;

- алюминия;

- меди;

- титана;

- латуни;

- бронзы.

Сущность обработки – в увеличении прочности и придании дополнительной декоративности. Изделия из серебра хорошо держат форму. Это позволяет создавать украшения с острыми углами и тонким орнаментом. С помощью оксидов создается патина, имитирующая старину, и другие эффекты.

В зависимости от характеристик и свойств металла используют различные технологии создания сложных окислов на поверхности.

К положительным качествам оксидирования относится его распределение по поверхности тонкой пленкой в несколько микрон – тысячных долей миллиметра. При этом не меняются размеры деталей и посадочных мест сверху и на поверхности.

Виды оксидирования металла

- микродуговое;

- горячее;

- холодное.

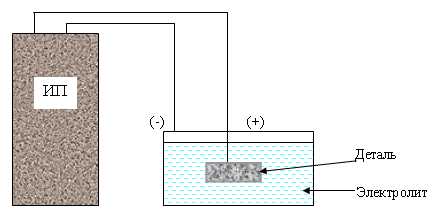

К микродуговому относится способ нанесения оксидной пленки с помощью электролизной установки. Деталь помещается в ванну с электролитом. К ней подключается «+» постоянного тока. К ванне – провод с «–». При прохождении тока на поверхности образуются микроочаги с высокой температурой и давлением. В результате происходит окисление. Микродуговое оксидирование применяют для покрытия алюминия, серебра и их сплавов.

Процесс горячего оксидирования стали заключается в нагреве детали или раствора, в котором она находится, для ускорения процесса образования пленки сложных окислов.

К холодным технологиям относятся, в основном, методы химического покрытия и плазменного, когда поверхность насыщается кислородом под воздействием микротоков или в насыщенном растворе солей.

Химическое

Электрохимическое покрытие оксидами проводится при низких температурах – до 100 °C. Электролит представляет собой раствор нескольких нитратов и хроматов. Получают черное покрытие стали.

Пищевая нержавейка содержит много легирующих веществ, включая хром и марганец. Она требует для покрытия сложного оборудования. В домашних условиях ее можно оксидировать в растворе натриевой селитры. Поверхность приобретает яркий синий цвет.

Анодное

Анодное оксидирование небольших деталей доступно делать в домашней мастерской. Для этого надо иметь аккумулятор или выпрямитель тока. Анод подключается к детали и источнику постоянного тока. При погружении стали в раствор слабокислого электролита возникает движение электронов, и вместе с ними частицы солей и кислот проникают в верхний слой металла. В результате образуются кристаллы железа со сложными окислами. Они постепенно покрывают всю поверхность детали слоем в несколько микрон.

Регулировать скорость процесса для образования оксидной пленки нужной толщины можно изменением силы тока и повышением температуры электролита. Анодирование влияет на первоначальные характеристики стали и цветных металлов:

- изменяет цвет;

- увеличивает прочность;

- пленка имеет низкую электропроводность;

- не допускает образования простых окислов железа – коррозии.

Термическое

Достаточно нагреть поверхность до 300 ⁰C, чтобы провести термическое оксидирование. На стали появится тонкая пленка окислов желтого и светло-коричневого цвета. Чем выше содержание легирующих веществ, тем сильнее надо греть сталь.

Часто нагрев используют для более активного протекания химического и анодного оксидирования стали. Помещенный в горячий раствор натриевой селитры или смеси кислот металл быстрее вступает в реакцию.

Плазменное

Метод холодного оксидирования – плазменное покрытие деталей. Окисление происходит при низкой температуре. Деталь помещают в плазму, которую создают токи ВЧ или СВЧ, аналогичные микроволновой печи. В камере высокое содержание кислорода.

Плазменное оксидирование применяют, в основном, для повышения светочувствительности и электропроводности деталей оптических приборов и плат.

Лазерное

Недостаток лазерного оксидирования сталей – в покрытии заготовок только снаружи. В отверстия малого диаметра головка лазерной установки не войдет.

Оксидирование своими руками

Делать защитное покрытие в домашних условиях проще всего по старинному рецепту. Для этого стальной предмет следует очистить от всех видов загрязнений, протравить в слабом растворе кислоты. Любое оставшееся пятно будет препятствовать процессу оксидирования стали.

- Нагреть конструкционную сталь до 300 ⁰C. Легированные и углеродистые стали требуют более высоких температур. Чем больше легирующих элементов, тем сильнее следует греть.

- Опустить горячую заготовку в льняное масло на 8–18 минут.

- Для получения плотного слоя, надежно защищающего сталь от ржавчины, и создания изоляционного слоя, процедуру следует повторить 4–6 раз.

Каленые стали при нагреве до температуры выше 300 ⁰C могут отпуститься – стать мягче. Поэтому металл после закалки греют индуктором токами ТВЧ до 250–280 ⁰C. Если нет возможности нагреть только поверхность заготовки, температуру снижают до 220–250 °C, увеличив количество нагревов и погружений.

Льняное масло использовали в прошлые века. Сейчас его можно заменить веретенным, широко применяемым для закалки стали.

Оксидирование стали – интересный процесс. С его помощью можно самостоятельно защитить от коррозии небольшие изделия, крепеж в автомобиле и других устройствах.

Какой метод больше всего понравился нашим читателям и что они готовы применить на практике? Нам интересно ваше мнение.

Оксидирование

Оксидирование – процесс формирования оксидных пленок на поверхности металла. Оксидирование применяется для нанесения оксидных слоев, как в целях защиты, так и для придания металлическому изделию декоративных свойств.

Оксидирование металла можно проводить несколькими способами:

— анодное оксидирование (электрохимическое);

— пламенные методы (микродуговое оксидирование и др.).

Химическое оксидирование

Химическое оксидирование осуществляют обработкой изделия в растворах (расплавах) окислителей (хроматы, нитраты и др.). С помощью данного метода поверхность изделия пассивируют либо нанося защитные и декоративные слои. Для черных металлов химическое оксидирование проводится при температуре от 30 до 100 °С в щелочных либо кислотных составах. Для кислотного оксидирования используют, в основном, смесь нескольких кислот, например, азотная (или ортофосфорная) и соляная кислоты с некоторыми добавками (Ca(NO3)2, соединения Mn). Щелочное оксидирование проводится при температурах немного выше, около 30 – 180 °С. В состав вводят окислители. После нанесения оксидного слоя металлические изделия хорошо промываются и сушатся. Иногда готовое покрытие промасливают или дополнительно обрабатывают в окислительных растворах.

Защитные слои, полученные с применением химического оксидирования, обладают менее защитными свойствами, чем пленки, полученные анодированием.

Термическое оксидирование

Термическое оксидирование – процесс образования оксидной пленки на металле при повышенных температурах и в кислородсодержащих (может быть водяной пар) атмосферах. Термическое оксидирование проводят в нагревательных печах. При термическом оксидировании низколегированных сталей либо железа (операция называется воронение) температуру поднимают до 300 – 350 °С. Для легированных сталей термическое оксидирование проводится при более высоких температурах ( до 700 °С). Продолжительность процесса – около 60 минут. Очень часто термическое оксидирование применяют для создания оксидного слоя на поверхности изделий из кремния. Такой процесс проводится при высоких температурах (800 – 1200 °С). Применяются оксидированные кремниевые изделия в электронике.

Анодирование (электрохимическое или анодное оксидирование)

Анодирование — один из способов получения оксидной пленки. Анодирование проводят в жидких либо твердых электролитах. При анодировании поверхность металла, который окисляется, имеет положительный потенциал. Анодирование применяют для получения защитных и декоративных слоев на поверхностях различных металлов и сплавов.

Анодирование наиболее часто применяют для получения покрытия на алюминии и его сплавах. На алюминии получают слои с защитными, изоляционными, износостойкими, декоративными свойствами.

Плазменные методы нанесения оксидных слоев

Плазменное оксидирование проводят при низких температурах в плазме, которая содержит кислород. Плазма для данного вида оксидирования образуется при помощи разрядов постоянного тока, СВЧ, ВЧ разрядов.

Плазменное оксидирование применяют для получения оксидных слоев на различных полупроводниковых соединениях, поверхности кремния. Плазменным оксидированием можно повысить светочувствительность секребряно-цезиевых фотокатодов.

Микродуговое оксидирование

Микродуговое оксидирование (МДО) – метод получения многофункциональных оксидных слоев. Микродуговое оксидирование – походная от анодирования. Позволяет наносить слои с высокими защитными, коррозионными, теплостойкими, изоляционными, декоративными свойствами. По внешнему виду покрытие, полученное микродуговым способом, очень напоминает керамику.

Сейчас это один из самых перспективных и востребованных способов нанесения оксидных слоев, т.к. позволяет наносить сверхпрочные покрытия с уникальными характеристиками.

Процесс микродугового оксидирования ведется, в большинстве случаев, в слабощелочных электролитах при подаче импульсного либо переменного тока. Перед нанесением покрытия не требуется особой подготовки поверхности. Особенностью процесса является то. Что используется энергия от электрических микроразрядов, которые хаотично передвигаются по обрабатываемой поверхности. Эти микроразряды оказывают на покрытие и электролит плазмохимическое и термическое воздействие. Оксидный слой приблизительно на 70 % формируется вглубь основного металла. Только 30 % покрытия находится полностью снаружи изделия.

Толщина покрытий, полученных микродуговым способом, составляет около 200 – 250 мкм (достаточно толстое). Температура электролита может колебаться от 15 до 400 °С, и это не оказывает на процесс особого влияния.

Применяемые электролиты не оказывают вредного влияния на окружающую среду и их срок службы очень долгий. Оборудование – компактное, не занимает много места и просто в эксплуатации.

Рассеивающая способность используемых электролитов высока, что позволяет получать покрытия даже на сложнорельефных деталях.

Микродуговое оксидирование применяется для формирования покрытий в основном на магниевых и алюминиевых сплавах.

Оксидирование алюминия и алюминиевых сплавов

Для эффективной защиты алюминия от коррозии наилучшим способом является создание на его поверхности оксидных слоев. Для этого применяют химическое, электрохимическое либо микродуговое оксидирование.

Анодирование (анодное оксидирование) алюминия

Покрытие может применяться как самостоятельная защита от атмосферной коррозии алюминия и его сплавов, или же, как основа под покраску. Оксидная пленка легок растворима в щелочах, но обладает достаточно высокой стойкостью в некоторым минеральным кислотам и воде.

Состав защитного слоя на алюминии: аморфный оксид алюминия, кристаллическая γ-модификация Al2O3.

Твердость оксидного слоя: на техническом алюминии — порядка 5000 – 6000 МПа, на сплавах алюминиевых от 2000 до 5000 МПа.

Слои, полученные методом оксидировании, отличаются хорошими электроизоляционными свойствами. Удельное электросопротивление составляет 1014 – 1015 Ом·м.

Анодированием можно получать на алюминии слои с различными заранее заданными свойствами. Можно получать твердые и мягкие защитные слои, безпористые, пористые, эластичные, хрупкие. Различные свойства получают при варьировании составом электролита и режимами электролиза.

При оксидировании алюминия в нейтральных или кислых электролитах (в большинстве растворов) поверхность алюминия почти моментально покрывается толстым слоем оксидов.

При электрохимическом оксидировании сначала образуется тонкий слой окислов, а потом кислород, проникает сквозь этот слой, упрочняя и утолщая его. Окисный слой достигает толщины около 0,01 – 0,1 мкм и прекращает свой рост. Этот слой называется барьерным. Для продолжения роста окислов необходимо увеличить напряжение на ванне.

Некоторые электролиты способны растворять оксид алюминия. Если электролит не растворяет оксидную пленку – она достигает толщины, отвечающей заданному напряжению. Это около 1 — 2 мкм. Такие пленки используются при производстве электрических конденсаторов, т.к. они не имеют пор, обладают хорошими электроизоляционными свойствами.

При использовании электролитов, способных растворять оксидный слой, утолщение пленки зависит от двух процессов, которые протекают на аноде:

— растворения пленки под воздействием электролита;

— электрохимического окисления металла у основания пор.

Если скорость окисления алюминия выше скорости растворения окислов, то происходит утолщение окисного слоя. В начале процесса оксидирования скорость окисления больше, скорости растворения, но с течением процесса увеличивается скорость растворения оксидов. Рост пленки прекращается, когда эти две скорости уравниваются.

Толщина оксидной пленки, полученной при анодировании алюминия, зависит от растворяющей способности электролита. А она, в свою очередь, определяется концентрацией кислоты, температурой и другими факторами.

Толщина оксидного покрытия зависит также от состава алюминия и его сплавов. Химически чистый алюминий легче анодировать, чем его сплавы. С увеличение в составе сплава различных добавок труднее получить пленки с хорошими характеристиками. На алюминиевых сплавах, содержащих марганец, медь, железо, магний, покрытие получается шероховатым, неровным. Это объясняется высокой скоростью растворения интерметаллических соединений, в виде которых эти металлы присутствуют в алюминиевом сплаве.

Оксидные пленки на алюминии, полученные методом анодирования, состоят из двух слоев: первый слой, на границе с металлом, беспористый барьерный в толщину от 0,01 до 0,1 мкм; второй слой пористый и достаточно толстый (от 1 мкм до нескольких сотен мкм.). Рост окисного слоя происходит за счет утолщения внешнего слоя.

Химическое оксидирование алюминия

Химическое оксидирование алюминия – самый доступный, дешевый и простой способ получить оксидные пленки на алюминии и его сплавах. Метод химического оксидирования не требует подвода электрического тока. Процесс проводится в растворах хроматов и позволяет оксидировать большое количество деталей одновременно. По качеству полученные пленки уступают слоям, полученным методами, с использованием тока. Толщина оксидных слоев – около 2 – 3 мкм.

В связи с невысокими защитными свойствами окисных слоев, полученных химическим оксидированием, метод не нашел широкого применения (используется довольно редко).

Очень важно при химическом оксидировании алюминия и его сплавов постоянно контролировать температуру и состав электролита. При уменьшении концентрации щелочи в растворе для химического оксидирования – пленки получаются тонкие, а при увеличении и высокой температуре раствора — имеют рыхлую структуру.

Конечная обработка анодно-окисных слоев

Очень часто полученные защитные оксидные пленки подвергаются дополнительной обработке: окрашивание, уплотнение.

Уплотнение анодно-оксидных пленок на алюминии применяют для придания окисным слоям светостойкости, высокой коррозионной стойкости и повышения диэлектрических свойств. Процесс уплотнения основан на способности оксидных слоев впитывать влагу. Во время уплотнения часть оксидов превращается в гидроксиды, которые заполняют полые поры, тем самым уплотняя пленку. На производствах очень часто применяют для уплотнения горячую воду (температура порядка 100 °С). Качество уплотненных окисных слоев зависит от продолжительности обработки, температуры, характеристик самой пленки. Для того чтоб ускорить процесс, в воду добавляют ПАВ и соли. Полученная пленка может быть от светло-серого до темно-серого цвета.

Еще один способ уплотнения оксидных слоев на алюминии – обработка в растворе бихромата калия (около 40 г/л) при температуре 90 – 95 °С. Продолжительность – 20 – 25 минут. На вид пленка зеленого цвета (светлый или с желтоватым отливом).

Защитные свойства оксидных слоев, уплотненных различными способами, примерно одинаковы.

Окрашивание анодно-оксидных пленок на алюминии проводят для придания изделию декоративных свойств.

Окрашивание проводится в различного типа красителях. Оксиды алюминия очень хорошо впитывают и удерживают органические и неорганические красители.

Перед окрашиванием пленку необходимо тщательно промыть от остатков электролита. Процесс пигментации проводят методом окунания в ванну с красящими веществами. Интенсивность и насыщенность цвета зависит от пористости и толщины оксидного слоя.

При использовании органических красителей можно получить большую гамму цветов, но их светостойкость низкая. Чтобы повысить светостойкость уже окрашенные слои дополнительно обрабатывают в уксуснокислых растворах никеля, кобальта и борной кислоты.

При окрашивании с использованием органических красителей процесс ведет в два этапа. Алюминиевое изделие с готовой оксидной пленкой поочередно погружают в раствор одной, а потом другой соли. Между погружениями следует промывка. Процесс ведется при комнатной температуре. В каждом растворе обработка длится 5 – 10 минут.

Если окрашенная пленка должна эксплуатироваться в агрессивной коррозионной среде – ее дополнительно пропитывают парафином либо бесцветным лаком.

Уплотнение окисной пленки на алюминии при окрашивании не происходит.

Обзор методов оксидирования стали

Метод оксидирования стали представляет собой действия, направленные на образование на поверхности металла оксидной пленки. Задача оксидирования в создании покрытий, которые будут нести декоративную и защитную функции. Кроме того, с помощью оксидирования образуются диэлектрические покрытия на конструкциях из стали.

Особенности оксидирования

Существует несколько способов оксидирования:

- химический,

- плазменный,

- термический,

- электрохимический.

Химический способ

Химическое оксидирование означает обработку поверхностей специальными расплавами, нитратными, хроматовыми растворами, а также другими окислителями. В результате, удается повысить антикоррозийные качества металла. Такие мероприятия проводятся с использованием кислотных или щелочных составов.

Щелочное оксидирование осуществляется при температурах 30-180 градусов. Основной компонент составов — щелочи, а окислителей добавляется совсем немного. После процедуры детали промывают и высушивают. Иногда после оксидирования проводится промасливание.

Кислотное оксидирование проводится с применением нескольких кислот (ортофосфорная, соляная, азотная) и небольших количеств марганца. Температурный режим процесса — 30-100 градусов.

Химическое оксидирование перечисленных разновидностей дает возможность получить пленку неплохого качества. Хотя нужно заметить, что электрохимический способ позволяет получить изделия более высокого качества.

Холодное оксидирование (чернение) также относится к химической методике. Осуществляется окунанием детали в раствор с дальнейшей промывкой, сушкой и промасливанием. В результате, на поверхности образуется кристаллическая структура с наличием фосфатов и ионов. Особенностью технологии являются относительно низкая рабочая температура (15-25 градусов по Цельсию).

Достоинства чернения в сравнении с горячим оксидированием:

- детали лишь незначительно меняют свои размеры,

- более низкий уровень потребления энергии,

- высокий уровень безопасности,

- нет испарений,

- изделия имеют более равномерный цвет,

- методика позволяет оксидировать даже чугун.

Анодное оксидирование

Электрохимическое оксидирование (анодная методика) проводится в жидкой или твердой электролитной среде. Такой подход позволяет получить пленки высокой прочности таких видов:

- покрытия с тонким слоем (толщина — 0,1-0,4 мкм),

- устойчивые к износу электроизоляторы (толщина — 2-3 мкм),

- защитные покрытия (толщина 0,3-15 мкм),

- особые эмалевидные слои (эматаль-покрытия).

Схема анодирования алюминия

Схема анодирования алюминия

Анодирование поверхности окисляемой детали проводится на фоне положительного потенциала. Подобную обработку следует осуществлять, чтобы защитить части микросхем, а также создать на полупроводниках, стали, металлических сплавах диэлектрический слой.

Обратите внимание! В случае надобности, анодирование можно провести самостоятельно, однако необходимо четко придерживаться правил техники безопасности, поскольку в работе применяются агрессивные элементы.

Частный случай электрохимического оксидирования — микродуговое оксидирование. Методика дает возможность добиться уникальных декоративных свойств. Металл обретает дополнительную устойчивость к теплу и стойкость к коррозийным процессам.

Схема микродугового оксидирования от источника питания

Схема микродугового оксидирования от источника питания

Микродуговой метод отличается применением импульсного или переменного тока в слабощелочной электролитной среде. Таким образом, удается получить толщину покрытий в районе 200-250 мкм. Готовое изделие после обработки становится схожим по внешнему виду с керамикой.

Микродуговое оксидирование можно осуществить и самостоятельно, однако понадобится соответствующее оборудование. Особенность процесса состоит в его безопасности для здоровья человека. Именно этот факт обуславливает все большую популярность методики среди домашних умельцев.

Особенности плазменного и термического процессов

Термическое оксидирование означает возникновение оксидной пленки в среде водяного пара или другой содержащей кислоту атмосфере. При этом процесс характеризуется высокой температурой.

Самостоятельно выполнить такую операцию не представляется возможным, поскольку понадобится специальная дорогостоящая печь, где металл разогревается до 350 градусов. Однако в данном случае речь идет о низколегированных сталях. В случае же среднелегированных и высоколегированных сталей, температура должна быть еще выше — в районе 700 градусов. Общая продолжительность оксидирования по термической методике — порядка одного часа.

Также не получится воспроизвести дома и плазменный процесс. Такое оксидирование осуществляется в низкотемпературной кислородосодержащей плазме. Сама плазменная среда возникает благодаря СВЧ и ВЧ разрядам. Иногда задействуется постоянный ток. Особенность технологии — высокое качество получаемой продукции. Поэтому плазменное оксидирование используется для создания качественных покрытий на особо ответственных изделиях, к числу которых относятся:

- поверхности из кремния,

- полупроводники,

- фотокатоды.

Самостоятельное оксидирование

Описываемый здесь способ создания защитного покрытия на изделиях из стали доступен каждому. Вначале деталь зачищается и полируется. Далее с поверхности нужно убрать окислы (произвести декапирование). Декапируют деталь в течение минуты с помощью 5%-ного раствора серной кислоты. После окунания, деталь нужно промыть в теплой воде и перейти к пассивированию (5-минутное кипячение в растворе литра обычной воды с разведенными в ней 50 граммами хозяйственного мыла). Таким образом, поверхность подготовлена к процедуре оксидирования.

Последовательность дальнейших действий:

- Берем емкость с эмалевым покрытием. Она не должна быть поцарапана, на ней не должно быть сколов.

- Наливаем в емкость литр воды и добавляем в нее 50 граммов едкого натра.

- Ставим емкость на огонь и нагреваем раствор примерно до 150 градусов.

Через 1,5 часа деталь можно извлекать — оксидирование закончено.

Защита титана и его сплавов

Как известно, титан отличается невысокой устойчивостью к износу. Оксидирование титана и сплавов на его основе повышает их антифрикционные качества, улучшает устойчивость металла к коррозии.

В результате нанесения защитного слоя, на металле образуются толстые оксидные пленки (в диапазоне 20-40 мкм), обладающие повышенными абсорбционными качествами.

Конструкции из сплавов титана обрабатывают при температуре 15-25 градусов в растворе, включающем 50 граммов серной кислоты. Плотность тока составляет 1-1,5 Ампера на квадратный дециметр. Длительность процедуры — 50-60 минут. Если плотность тока превышает 2 Ампера на квадратный дециметр, продолжительность процесса уменьшается до 30-40 минут.

Во время нанесения защитного слоя, первые 3-6 минут поддерживается рекомендованная плотность тока, а напряжение в это время увеличивается до 90-110 В. По достижению данного показателя, плотность тока снижается до 0,2 Ампера на квадратный дециметр. Продолжается оксидирование без регуляции тока. В ходе процесса электролит перемешивается. Используются катоды из свинца или стали.

Оксидирование — процесс, требующий глубокого знания химико-физических процессов и, как правило, дорогостоящего оборудования. Однако наиболее простая технология нанесения защитной пленки доступна каждому, достаточно выполнить несложную инструкцию, описанную в этой статье.

Оксидирование стали – все способы нанесения защитного покрытия

Под оксидированием стали понимают процедуру создания на металлических поверхностях оксидной пленки. Данная операция проводится для образования декоративных и защитных покрытий, а также специальных диэлектрических слоев на стальных изделиях.

1 Особенности химического оксидирования

Интересующий нас процесс можно выполнить по нескольким технологиям. Оксидирование принято делить на:

- химическое;

- электрохимическое;

- термическое;

- плазменное.

При химическом оксидировании поверхность изделий обрабатывают расплавами либо растворами хроматов, нитратов и других окислителей, что увеличивает антикоррозионную защиту металла. Подобная процедура может выполняться посредством применения щелочных или кислотных композиций.

Химическое оксидирование щелочного типа выполняется при температурах от 30 до 180 градусов. Для него используют щелочи и небольшое количество окислителей. После обработки деталей щелочными соединениями их обязательно промывают (весьма тщательно), а затем просушивают. В некоторых случаях заготовки, прошедшие процедуру оксидирования, дополнительно промасливают.

Для кислотной операции обычно применяют композиции, состоящие из 2–3 кислот – соляной, ортофосфорной, азотной, в которые добавляют в незначительных объемах соединения марганца и другие соединения. Температура такого способа оксидирования варьируется в пределах 30–100 градусов. Используется он чаще всего для декорирования и защиты от коррозии ржавления.

Химическое оксидирование любого из двух описанных типов позволяет получать в производственных и в домашних условиях пленки с достаточно высокими защитными характеристиками. При этом электрохимическая процедура предохранения стали от коррозионных явлений считается более эффективной. Именно поэтому химическое оксидирование для стальных изделий используется реже, нежели электрохимическое.

2 Анодное оксидирование – что оно собой представляет?

Анодный процесс (именно так обычно называют оксидирование электрохимического вида) осуществляется в твердых либо жидких электролитах. Он обеспечивает высоконадежные пленки следующих типов:

- тонкослойные покрытия с толщиной от 0,1 до 0,4 микрометров;

- электроизоляционные и износостойкие слои толщиной от 2–3 до 300 микрометров;

- защитные покрытия от 0,3 до 15 микрометров;

- специальные эмалеподобные слои (именуются в среде специалистов эматаль-покрытиями).

При анодировании поверхность окисляемого изделия характеризуется положительным потенциалом. Такая процедура рекомендована для защиты элементов интегральных микросхем, создания на полупроводниковых материалах, сплавах и сталях диэлектрических покрытий. При желании анодирование можно выполнить в домашних условиях, но при четком и безоговорочном соблюдении стандартов техники безопасности, так как для операции используются агрессивные соединения.

Частным случаем анодирования считается методика микродугового оксидирования, которая позволяет получать уникальные покрытия с высокими декоративными, теплостойкими, защитными, изоляционными и антикоррозионными параметрами. Микродуговой процесс осуществляется под действием переменного или импульсного тока в электролитах, имеющих слабощелочной характер.

Рассматриваемый способ нанесения специальных слоев обеспечивает толщину покрытий на уровне 200–250 микрометров. После выполнения операции поверхность изделия внешне похоже на керамику. Микродуговое оксидирование при наличии оборудования нередко производят в домашних условиях. Во время процесса в воздух не выделяется каких-либо опасных для человека веществ. По этой причине микродуговая обработка становится все более популярной среди домашних мастеров.

3 Тонкости термического и плазменного оксидирования

Термический процесс подразумевает, что оксидная пленка формируется на стали в атмосфере водяного пара либо иной кислородсодержащей среде при достаточно высоких температурах. В домашних условиях такую операцию не выполняют, так как она требует использования специальных печей, в которых железо либо низколегированные стали нагревают примерно до 350 градусов.

Если же речь идет об обработке средне- и высоколегированных сталей, температура в печи и вовсе должна равняться 650–700 градусам. Общая длительность термического оксидирования, как правило, составляет около часа.

Практически нереально выполнить в домашних условиях и плазменное оксидирование. Оно производится в низкотемпературной плазме, содержащей кислород. Плазменная среда при этом создается обычно посредством ВЧ- и СВЧ-разрядов, реже применяются разряды постоянного тока. Качество получаемых защитных пленок оксидов при плазменном процессе очень высокое. Поэтому его применяют для нанесения покрытий на ответственные детали:

- кремниевые поверхности;

- полупроводниковые изделия;

- фотокатоды.

4 Как самостоятельно выполнить операцию?

Самый простой способ нанесения защитного покрытия на стальные изделия в домашних условиях не требует особых умений. При желании оксидирование своими руками может выполнить любой. Сначала деталь, которую планируется обработать, полируют либо зачищают. Затем с ее поверхности удаляют окислы (декапируют), используя для этих целей раствор (пятипроцентный) серной кислоты. Изделие помещают в него на 60 секунд.

После ванны с кислотой деталь необходимо промыть в теплой воде и подвергнуть ее пассивированию – пятиминутному кипячению, которое осуществляют в растворе водопроводной воды с 50 граммами обычного хозяйственного мыла (такое количество моющего средства рассчитано на один литр воды). Теперь поверхность полностью готова к оксидированию. Для реализации процедуры следует:

- взять эмалированную емкость, не имеющую царапин и сколов;

- налить в нее воду (один литр) и развести 50 граммов едкого натра;

- поместить емкость на плиту, положить в нее изделие и подогреть смесь до 140–150 градусов.

Через полтора часа деталь можно доставать – оксидирование успешно завершено!

Оксидирование стали | Воронение стали | Чернение | Механизм и технология химического процесса

Содержание

1. Общие способы воронения металла. Обозначение и свойства холодного химического оксидирования стали.

Оксидирование — процесс создания на поверхности изделия тонкой пленки оксидов для придания функциональных свойств. Сталь оксидируют для умеренной защиты от коррозии (в этом случае пленку дополнительно пропитывают маслом) и придания декоративного черного цвета. В редких случаях оксидирование производят в качестве грунта под покраску.

Еще один плюс покрытия в том, что процесс практически не изменяет размеров деталей и не влияет на физико-химические свойства металла.

Оксидирование (черное воронение) стали производится термическим, химическим и электрохимическим методом.

Химическое можно разделить еще на два способа:

• горячее — высокотемпературное и низкотемпературное.

Сегодня предпочтение часто отдается холодному химическому способу. Составы для него запатентованы, а растворы продаются в виде готовых, обычно двухкомпонентных, композиций.

Мы же рассмотрим подробнее второй вариант, являющийся классическим. Его часто используют при воронении стволов охотничьего ружья в домашних условиях.

Хим.окс — химическое оксидирование

Хим.окс.прм — химическое оксидирование с промасливанием.

2-4 мкм ( не нормируется)

Нет точных данных, з ависит от марки сплава материала-основы

Допустимая рабочая температура

2. Механизм горячего химического оксидирования стали.

Горячее химическое оксидирование делается в щелочных и не щелочных составах. Щелочное воронение производится в смеси щелочи с окислителями. В результатепроцесса на стали образуется пленка магнитной окиси железа Fe3O4.

Безщелочное воронение производится при более низких температурах и за меньшее время. Используется раствор, состоящий из фосфорной кислоты и окислителей — азотнокислых соединений кальция или бария. Такое оксидное покрытие состоит уже из фосфатов и оксида железа (оксидно-фосфатное).

Главной реакцией процесса воронения стали является ее взаимодействие со щелочью и окислителями. Растворяясь в горячем концентрированном щелочном растворе, железо дает соединение Na2FeO2. Под воздействием окислителей в растворе образуется соединение трехвалентного железа Na2Fe2O4. В итоге при химическом оксидировании на поверхности металла возникает оксидная пленка по реакции:

Формирование оксидной пленки начинается с появления на поверхности металла кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от взаимодействия с раствором, уменьшается скорость растворения железа и формирования пленки.

Скорость роста покрытия и его толщина зависят от соотношения скоростей образования центров кристаллизации и роста отдельных кристаллов:

• При большой скорости образования зародышей их количество на поверхности металла быстро растет. Кристаллы смыкаются, образуя тонкую сплошную пленку.

• Если же скорость формирования зародышей относительно невелика, то до того, как они соединятся, создаются благоприятные условия для их роста и получения оксидной пленки большой толщины.

При химическом воронении стали процесс образования оксидной пленки определяется в первую очередь составом стали, составом раствора и температурой.

Стали, более легированные, чем 40Х, оксидируются труднее не в чисто черный цвет. Нержавеющие стали описанным способом не оксидируются в принципе. Скорость растворения железа зависит от ее химического состава и микроструктуры. Высокоуглеродистые стали оксидируются быстрее, чем малоуглеродистые. Поэтому при оксидировании малоуглеродистой стали применяются растворы с увеличенным содержанием щелочи. Состав стали оказывает влияние и на цвет оксидной пленки: на малоуглеродистых сталях она получается глубоко черного цвета, в то время как на высокоуглеродистых — черного с серым отливом.

При большой концентрации в растворе окислителя возрастает скорость образования зародышей оксида и, следовательно, уменьшается толщина формирующейся оксидной пленки. Уменьшение концентрации окислителя в растворе способствует росту толщины пленки, но в сильно концентрированных растворах на поверхности стали может выделиться рыхлый осадок гидроксида железа и защитные свойства покрытия уменьшаться.

Воронение без промасливания применяется редко ввиду значительной пористости, малой толщины и, следовательно, низкой коррозионной стойкости покрытия. Промасливание, впитываясь в поры, обеспечивает улучшение антикоррозионных характеристик, повышенную износостойкость и более глубокий черный цвет.

Промасленное покрытие на стали применяется для защиты деталей от коррозии, декоративной отделки, как антибликовое покрытие на инструменте.

Горячее высокотемператрное и низкотемпературное химическое воронение без промасливания может использоваться как грунт под покраску. Заметим, что холодное чернение применять как грунт нежелательно.