Установка заклепок на металл

Установка заклепок на металл

Заклепки для металла: виды, конструкция, техника монтажа

При креплении листового металла используются самые разные приспособления, начиная от болтов с гайками и заканчивая современными разъемными клипсами. Но раньше всего для решения таких задач начали использовать заклепки – и сегодня они все еще используются.

Естественно, современная заклепка отличается от своей предшественницы довольно сильно. Именно поэтому стоит разобраться, какие заклепки применяются при производстве металлоконструкций, и как такие соединения монтируются.

Принцип крепления металла заклепками

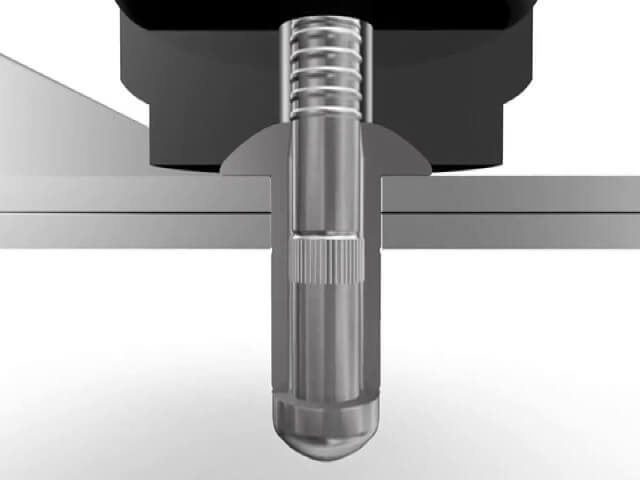

Если совсем просто, то заклепкам – это металлический стержень, который вставляется в отверстия в соединяемых деталях и после деформации фиксирует их, удерживая вместе:

- Как правило, при производстве заклепку снабжают выступом – шляпкой или бортиком. Благодаря этому экономится время на монтаж, поскольку с одной стороны фиксация уже обеспечивается.

- Диаметр стержня заклепки обычно равен или чуть меньше диаметра отверстия, в который она устанавливается. В первом случае мы обеспечиваем минимальную подвижность деталей в месте крепления, во втором – уменьшаем временные затраты на установку заклепки в гнездо.

- Саму заклепку делают из достаточно мягкого материала. Благодаря этому она деформируется при относительно небольшом усилии, что облегчает монтаж соединения с использованием ручного инструмента.

Важно! Из этого правила есть исключения. Так, заклепки, которые монтируются при нагреве, могут быть изготовлены из материалов с высокой плотностью, например, из стали. Также стальные элементы могут входить в конструкцию сложных заклепок – например, вытяжных.

- Обязательное условие для монтажа заклепки – деформация ее тела (стержня или гильзы). За счет этой деформации формируется второй выступ (бортик), который прижимается к скрепляемой поверхности и обеспечивает фиксацию деталей.

По схожему принципу работают все заклепочные соединения. Но при этом и в конструкции, и в схеме работы разных заклепок есть отличия.

Разновидности заклепок

Классические («под молоток»)

Стандартные заклепки сегодня используются достаточно редко. Их обычно применяют либо при кустарном изготовлении конструкций, либо при соединении высоконагруженных элементов. Во втором случае используются стальные заклепки, которые расклепываются при нагреве.

Конструкция таких изделий очень проста:

- Заклепка представляет собой полнотелый металлический стержень, с одной стороны у которого находится полусферическая шляпка-грибок.

- При монтаже стержень вставляется в отверстие с таким расчетом, чтобы шляпка плотно прилегала к соединяемым деталям с одной стороны.

- Второй конец стержня расклепывается (с нагревом или без него). По возможности расклепывание должно быть равномерным, поскольку так обеспечивается отсутствие бокового смещения и максимальная надежность фиксации.

При монтаже таких заклепок могут использоваться и другие приспособления и технологии, но общий алгоритм остается неизменным.

Пустотелые и полупостотелые

Наряду с цельными заклепками используются разновидности с внутренними полостями. Чаще всего их применяют при монтаже неметаллических изделий (соединение ткани, кожи, полимеров), но иногда такие заклепки задействуют и при работе с тонколистовыми металлическими заготовками.

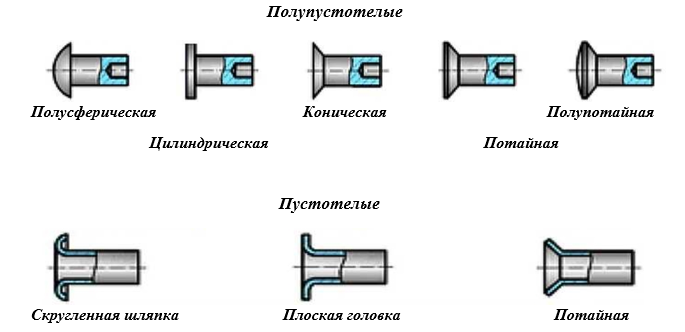

Основное отличие конструкции таких заклепок – наличие полости:

- У полопустотелых заклепок полость находится на конце, предназначенном для расклёпывания. При механическом воздействии края гильзы раскрываются, формируя широкий бортик – при этом усилие, необходимое для расклёпывания, будет меньше, чем при использовании стержневой заклепки.

- Пустотелые заклепки (пистоны) представляют собой тонкостенные трубки со сквозным отверстием в центре. Вместо шляпок они обычно оснащаются широкими горловинами – ровными, скруглёнными или потайными. При расклепывании деталь деформируется так же, как и полупустотелая заклепка, но центральное отверстие при этом сохраняется.

Как поставить заклепку?

- Особенности установки

- Что понадобится?

- Как клепать?

Большинство вещей имеют различные застежки. Самый популярный вид — это заклепка. Иногда такая деталь приходит в негодность, поэтому приобретают новую. Заменить оказывается намного сложнее, поскольку возникает вопрос, как правильно установить заклепку.

Решить проблему вручную практически нереально, необходимо использовать специальный агрегат. Ниже разберемся подробнее, в чем заключается особенность установки и как выбрать наиболее подходящую методику.

Особенности установки

Чтобы поставить заклепку, необходимо следовать несложной инструкции. Рассмотрим подробнее шаги.

- В деталях должны быть заранее просверленные отверстия. Они между собой соединяются, туда ставится тело заклепки в виде цилиндра.

- Стержень расположен по всему телу, его нужно захватить губками (иногда для этих целей подходит клепальная головка у заклепочного инструмента). Стоит учитывать то, что захват происходит возле основания головки цилиндра.

- Далее нужно немного приложить усилия и вытянуть через тело заклепки стержень. Процесс сопровождается расширением шляпки или головки. Благодаря изменению конца цилиндра можно сформировать обратную широкую часть заклепки (она располагается на поверхности ранее соединенных деталей).

- После того как нам удалось установить детали, остатки от вытянутого стержня следует отламывать ровно в тот момент, когда усилие заклепочника будет на пределе. Желательно сразу проверить, получилось ли достаточно крепкое соединение.

Если работать с ручным заклепочником, то процесс необходимо выполнять несколько раз, и при этом нажимать на рычаг, чтобы требуемый результат был достигнут.

После того как действие будет завершено, на одной стороне соединения можно будет найти головку от тела заклепки, а на другой разместится расплющенный конец от цилиндра, который должен напоминать по своему виду лепестки.

Что понадобится?

Для того чтобы изготовить корпус будущей заклепки, требуются различные материалы. Для производства стержней используется только твердый металл — сталь.

При выборе заклепки обычно обращают внимание на их характеристики. Должна интересовать прочность, и каким образом одна деталь влияет на другую. Для долговечности рекомендуется подбирать заклепки таким образом, чтобы их тип и материал соответствовали друг другу.

Специалисты дополнительно советуют присмотреться к длине заклепки. Если деталь окажется меньше, нежели толщина соединяемых элементов, то может просто не хватить материала, чтобы создать закрывающую головку.

При слишком больших размерах закрывающая головка будет перекрывать пределы деталей.

На рынке представлен целый ряд разновидностей заклепок. У каждой из них есть свои преимущества.

- Классические принято использовать для большинства видов крепления.

- При помощи резьбовых создаются надежные соединения. Это особенно актуально для деталей, которые имеют тонкие стенки. Обычно такая деталь характеризуется потайным или широким фланцем. С внутренней стороны размещается резьба. На внешней стороне находится рифление, оно влияет на увеличение прочности посадки.

- Пистонные отличаются тем, что в конце заклепки имеется штампованное коническое углубление. Для изготовления самой детали рекомендуется использовать исключительно мягкие металлы. При соединении элементов получаются две шляпки.

- В стержневых размещен твердый стержень. Он помогает выдержать сильные физические нагрузки.

- Если используются тяговые, то при расклепывании их не нужно будет удерживать.

- Трубчатые имеют внутри детали своеобразную полость. Такой вид чаще всего применяется при низкой нагрузке.

Заклепочник — это специальный инструмент, по-другому называется «клещи». Он работает по аналогии пистолета и необходим для того, чтобы соединять элементы конструкций, а также отдельные детали. Главное условие — толщина изделия не должна превышать 10 мм.

Механический пистолет помогает зафиксировать детали с их внутренней стороны. У ручного заклепочника есть 2 части. Первая — это пружинный механизм. Основная его задача сводится к тому, что он помогает втягивать внутрь такую заклепку. Вторая — это рычажная система, чтобы ее применить, требуются дополнительные усилия.

Самые популярные варианты среди заклепочных инструментов — это вытяжные и резьбовые.

Если требуется зафиксировать заклепку, нужно приложить тяговое усилие. Самый подходящий вариант — вытяжной тип ручного клепальника. Втягивание стержня заклепки происходит посредством применения силы по отношению к рычагу. Головка стержня будто распирается. Чтобы детали оказались прочно зафиксированными, элементы с внешней стороны требуется расплющивать.

Работа заклепочника с резьбовым типом практически не отличается. Необходимо запомнить главное правило — шарик втягивается в рабочей части, после чего такая деталь как следует закручивается. Здесь лишние усилия не нужны. К закручиванию рукоятки стоит прибегать только в том случае, если возникает потребность в фиксации небольшой по своей толщине детали.

Дополнительно в специализированных магазинах в комплекте с пистолетом можно найти насадки. Они в основном отличаются по диаметру и хвостовой длине.

Как клепать?

Перед использованием ручного заклепочника рекомендуется разобраться с устройством крепежных деталей. Именно для такого способа крепежа предназначены заклепки.

- У цилиндра есть отверстие, оно проходит вдоль всего тела, при этом также захватывает область головки. Внешне у металлического стержня есть сходства с гвоздем, что имеет закругленную шляпку. Чтобы вставить в цилиндрическое отверстие, нам потребуется фиксатор. Далее головка втягивается до упора.

- Заклепка помогает крепить. Она состоит из металлического стержня и цилиндрической трубки — это 2 основных элемента. В конце трубки обязательно есть головка.

- Резьбовые заклепки актуальны для вытяжного ручного клепальника. Важно учитывать то, что стержень имеет свою резьбовую нарезку. Она прокручивается ровно до того состояния, чтобы вставился цилиндр.

Чтобы соединение получилось максимально прочным, на металл накручивается винт. Дополнительно детали можно взять под молоток. Когда выбираем диаметр цилиндрического тела, лучше сразу измерить отверстия для крепежа.

Далее разберемся пошагово, как своими руками правильно закрепить алюминиевые и трубчатые детали и провести их монтаж. Для того чтобы в домашних условиях приделать заклепки, требуется специальный инструмент. Он называется заклепочник.

Есть 2 вида заклепочников — любительские и профессиональные. Каждый из инструментов обладает сменными головками. Они нужны при работе с разными по размеру элементами, которые используются во время крепежа. Основное отличие заключается в цене и силе, которая потребуется для нажима.

Чтобы правильно заклепать детали, нужно придерживаться следующего алгоритма:

- наносим разметку на детали, которые планируем соединять;

- просверливаем при помощи дрели необходимые отверстия;

- далее нужно вставить заклепку;

- ручки заклепочника раздвигаются, в него вставляется стержень;

- затем ручки необходимо сжать до того момента, пока стержень не обломится;

- ослабляем ручки и проверяем, вошел ли полностью стержень.

Чтобы сделать вытяжное изделие, можно брать практически любой металл. Необходимо подходить к выбору материала таким образом, чтобы в последующем не было процесса коррозии.

При создании стержня принято использовать именно стальную основу. Она характеризуется высокой прочностью. По размеру и длине цилиндра допускаются различные варианты, все зависит от того, какова конечная цель такого изделия. Прежде чем совершить покупку, рекомендуется продумать, какие именно характеристики потребуются.

Как поставить заклепку, смотрите далее.

Урок технологии » Сборка деталей из металлов на заклепках»

Заклёпки

Процесс клёпки осуществляется с помощью заклёпок, изготавливаемых из мягкой стали и представляющих собой стержни в виде цилиндров с двумя головками. Одна из этих головок – закладная, а другая – замыкающая, обеспечивающая крепление деталей.

Заклёпочные соединения классифицируются по следующим категориям:

- прочные (рассчитаны для жесткого соединения при силовых нагрузках);

- плотные (предназначены для резервуаров с небольшим давлением, где необходима полная герметичность);

- прочноплотные.

В настоящее время качество металлических изделий, а также их химический состав можно досконально исследовать через современные и многопрофильные (посмотреть многообразие вариантов) Анализаторы металла и сплавов

Ради герметичного сочленения площадь стыковочной поверхности обрабатывают надежным герметическим средством. Существует три типа клёпки:

- холодная,

- горячая,

- смешанная.

Закладные головки имеют различную форму. Существует два метода образования замыкающей головки: прямой и обратный.

Прямой метод подразумевает нанесение ударов со стороны замыкающей головки и плотное отжатие, которое необходимо для более плотного сочленения деталей.

Обратный метод предусматривает нанесение ударов со стороны замыкающей головки; надёжное соединение нескольких поверхностей происходит одновременно с образованием замыкающей головки.

Клепание металла

Процесс клепки металлов состоит из двух этапов: подготовительного и собственно установки метизов. Подготовка — сверление отверстий, при необходимости раззенковка под потайные головки. Обратите внимание, что потайные головки могут быть с одной (любой) стороны или с двух.

Сам процесс клепки такой:

- вставить заклепку;

- стянуть соединяемые детали;

- сформировать при помощи инструмента замыкающую головку;

- проверить и зачистить соединение.

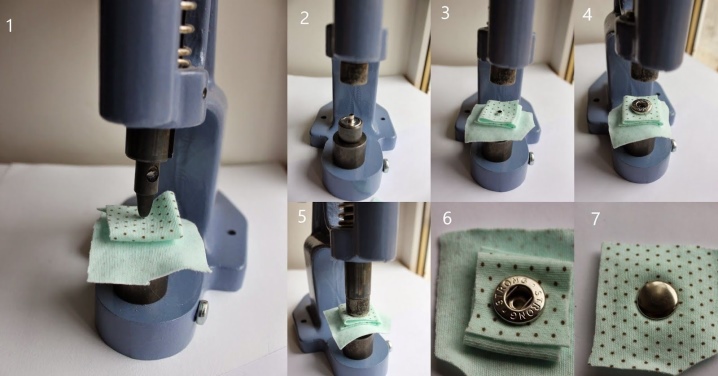

Так устанавливаются вытяжные заклепки

При хорошем инструменте работа идет быстро. Для частного применения и разовых работ обычно применяют ручные заклепочники. И даже с ними сам процесс (без сверления отверстий) занимает считанные секунды. Если говорить об установке профлиста или металлочерепицы, каждое сделанное отверстие рекомендуется промазать краской — для предотвращения коррозии. Именно эти процессы — сверление и покраска, занимают много времени.

Вообще, есть два способа установки заклепок: холодный и горячий. При горячем место соединения предварительно разогревается до определенной температуры (определяется металлом и толщиной деталей). На практике применяется при монтаже заклепок большого диаметра — 12 мм и более.

Заклепки ставят рядами. Минимальное расстояние между соседними — 4 диаметра, от края листа до центра метиза — не менее чем 1,5 диаметра заклепки. При креплении профлиста, ставят в выемку, не в волну.

Виды заклепок

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Недостаток: необходима доступность к обеим сторонам соединяемых деталей; сложность клёпки.

Трубчатые, полутрубчатые и пистонные заклёпки

Этот вид заклёпок по причине их непрочности применяется для сочленения деталей, подвергающихся небольшим физическим нагрузкам.

Эти детали полые: трубчатые без шляпки и со сквозным отверстием; полутрубчатые наполовину полые; пистонные с тонкостенными трубками.

- Создается отверстие, куда помещается заклепка.

- Расклепывается пуансонами.

- Соединение готово.

Недостаток: можно использовать только при небольшой физической нагрузке, необходима доступность к обеих сторон.

Закладные заклёпки

Данные заклепки выгодно отличаются от предыдущих прочностью. Это связано с тем, что в их основании после установки остается пуансон.

- Просверливается отверстие, куда помещается заклёпка.

- Внутрь заклёпки помещается пуансон так, чтобы он вышел и противоположной стороны.

- Расклепывается материал заклёпки.

- Формируется шляпка.

Виды работ: толстостенные конструкции с повышенной жесткостью.

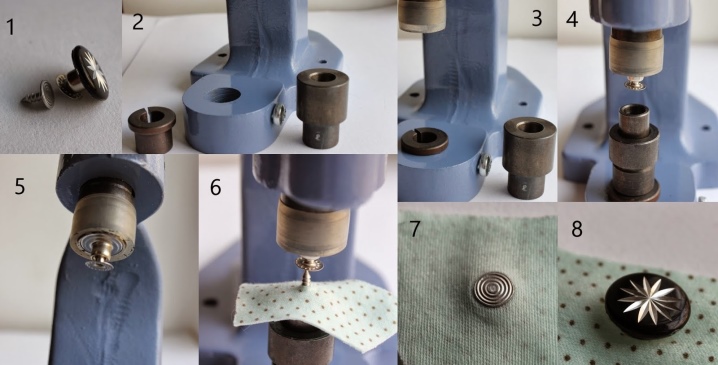

Заклёпка с резьбой

Заклёпка с резьбой необходима для произведения резьбового соединения в материалах с легкой текстурой, где создание резьбы в самих деталях невозможно по причине его небольшой толщины, например, в листовой жести. Резьбовая заклёпка внутри содержит резьбу, используемую во время соединения к поверхности заклепки. Хотя ее основное применение – создавать болтовое соединение.

- Проделывается отверстие.

- Деталь аккуратно накручивается на подготовленный для этой работы инструмент, затем располагается в созданном отверстии.

- При помощи заклёпочника заклёпка сжимается по всей длине, плотно придавливает с обеих сторон детали.

- Инструмент выворачивается.

Материал заклёпки должен быть идентичен материалу соединяемых деталей.

Виды работ: декоративная деятельность; поверхности, где крайне необходимой считается износостойкость к коррозийным процессам.

Вытяжные заклёпки

Предложенный тип заклёпок имеет широкое применение для сочленения разнообразных материалов, особенно хрупких.

- Создается отверстие.

- Заклепка аккуратно вставляется на специализированный инструмент, затем располагается в углубление.

- Инструмент тянет стержень, сжимает его по длине.

- Удаляется инструмент одновременно со стержнем.

Материал: алюминий, сталь, комбинированный вариант.

Виды заклепок, зависящий от формы бортика:

- Со стандартным;

- С широким;

- С потайным.

Виды работ: универсальны.

Правила техники безопасности при клепке

- Специальный молоток должен быть плотно насажен на рукоятку.

- Обжимки и бойки должны быть без трещин и выбоин.

- Работу лучше выполнять в паре, так как это облегчает и без того трудоемкий процесс.

- Вырезы на поддержки должны присутствовать в обязательном порядке, а сама поддержка должна быть тяжелее молотка в 4-5 раз.

Если при работе происходит брак, испорченную деталь срезают зубилом косяком. При необходимости пользуются не только молотком, но и кувалдой. После этого бородком выбивают стержень заклепки.

Эти этапы работы на бракованным изделием не подходят для деталей, изготовленных из тонких листов, так как срубание головки заклепки может привести к деформации детали. В данном случае уместнее будет применить метод высверливания.

Необходимо отметить, что область применения клепки с каждым годом сужается, так как совершенствуются методы сварки.Но и сегодня сфера применения достаточна широка: авиа- и судостроение, строительные конструкции, машиностроение и т.д.

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: tel:+7 (495) 646 00 12 [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

Клепка. Технология и особенности

Человечеству давно известна клепка, еще со времен Древней Руси. Среди археологических находок встречаются клепанные инструменты, предметы бытового назначения. Однако на современном этапе развития технологии К. уступает место сварке, которая обеспечивает высокую скорость проведения работ и прочность. Несмотря на это, К. по-прежнему востребована в некоторых конструкциях и изделиях, где не допускается какое-либо высокотемпературное воздействие и, как следствие, структурные преобразования в металле, а также деформации (поводки) связанные с неравномерным нагревом и охлаждением. К. незаменима также в случае, если нужно получить соединение из металла, который не сваривается или относится к трудносвариваемой группе. В заклепочном соединении из разнородных металлов (биметалл) не возникает гальванических процессов, провоцирующих развитие коррозии. Однако и эти преимущества сегодня нивелируются, в связи с появлением новых сплавов, которые при высокой прочности хорошо поддаются сварке плавлением или другим ее видам; а новые поколения клеевых составов способны образовывать швы, по своим мех.свойствам близкие к основному металлу.

Клепкой называется технология получения неразъемного соединения с помощью механического воздействия в холодном или нагретом состоянии на металлозаклепки различной формы и размеров. Соединения, полученные с помощью К., устойчивы к вибрациям и ударным нагрузкам.

Существует несколько способов создания клепанного соединения:

• Заклепки до ø10мм вхолодную заводят в отверстие с зазором 0.1-0.2 мм. • Заклепки от ø8 мм и выше расклепывают в нагретом состоянии с зазором 0,5 -1 мм. В процессе горячей К. ножка заклепки лучше заполняет отверстие соединяемых металлов и при охлаждении они лучше стягиваются. • Длинные заклепки полностью не нагревают, термическому воздействию подлежит только тот ее конец, из которого формируется головка.

К. может выполняться заклепками с потайными головками или выступающими. В первом варианте изделие имеет лучший товарный вид, гладкую однородную плоскость. Если к внешнему виду не предъявляются какие-либо требования и имеет значение только прочность узла, в таком случае, выбирают второй вариант.

Последовательность выполнения К. состоит из нескольких этапов:

• Просверливание или продавливание отверстий и их зенкование под потайную головку; • Установка в отверстиях заклепок, состоящих из головки и стержня; • Образование замыкающей головки при помощи обжимки и поддержки (см. рисунок)

В качестве инструментов может выступать как обыкновенный молот, так и спец.машина – пресс. Соответственно, К. может быть ручной и машинной. Если речь идет о мелкосерийном производстве, может применяться пневмомолот и наковальня; в крупносерийном — используют более серьезный инструментарий, в том числе спецпрессы с ЧПУ, которые имеют высокий КПД и фактически незаменимы при изготовлении фюзеляжей летательных аппаратов.

Есть интересный случай, когда невозможно сформировать замыкающую головку традиционным мех. воздействием. Выход был найден. Заклепка, в стержне которой находится взрывчатое вещество, легкими ударами молота заводится в отверстие в холодном состоянии. Позже соединение нагревается и с помощью небольшого взрыва формируется замыкающая головка. Если нужно склепать тонкие неметаллические листы, целесообразно использовать заклепки с полым стержнем, т.е. трубчатые, тонкую стенку которых легко можно деформировать развальцовкой для формирования замыкающей части.

Клепаные конструкции бывают нескольких видов:

Прочные— используются в несущих сооружениях, таких как балки, колонны. Плотные — применяются для стыковки труб, предназначенных для перемещения газов и жидкостей; при клепке баков и сосудов, находящихся под небольшим давлением Герметичность такого соединения организовывается нанесением на стыковочные поверхности различных герметиков или путем подкладывания под головку заклепки пластикового уплотнителя. Смешанные конструкции предполагают сочетание в себе функции прочных и плотных соединений.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Клепка металла

Под клепкой металла понимается процесс формирования неразъемного соединения элементов создаваемой конструкции, характеризующихся сравнительно небольшой толщиной. К нему прибегают, когда сварку применять неудобно, либо если сопряжению подлежат детали из несвариваемого материала. Еще один доступный вариант – использование болтового соединения – тоже имеет минусы: его монтаж занимает более продолжительный отрезок времени, да и стоят входящие в него компоненты дороже.

Процедура клепки

Простота выполнения – вот почему большинство домашних мастеров отдают предпочтение именно этому методу скрепления металлических листов. Заклепка, имеющая шляпку и стержень, вставляется в сквозное предварительно созданное отверстие. Головка при этом упирается в поверхность одного из скрепляемых элементов, а конец стержня выступает за пределы противоположной кромки гнезда. Эта часть крепежной детали под действием внешней силы расплющивается. В результате образуется т.н. замыкающая головка, которая:

препятствует свободному извлечению заклепки из монтажного отверстия;

обеспечивает надежное скрепление элементов

Типы заклепочных соединений

По критерию «способ соединения пластин» заклепочные швы принято подразделять на 2 типа:

внахлестку – на одну металлическую пластину накладывается другая;

встык – листы располагают так, чтобы соприкасались их боковые грани. А их соединение осуществляется одной либо двумя плоскими накладками.

Применяется еще один критерий – расположение заклепок. Согласно ему соединения, формируемые посредством данных крепежных деталей, бывают одно-, двух- и многорядными. Располагаться заклепки могут в шахматном порядке. Иной широко распространенный вариант – одна напротив другой.

В зависимости от сферы предназначения заклепочные швы подразделяются на:

прочные. Реализуются в ходе клепки опор, выполняющих несущую функцию – проще говоря колонн, элементов мостовых сооружений, металлических балок жесткого каркаса и т.д.;

прочноплотные. Наряду с прочностью, обеспечивают герметичность скрепления. Широко применяются при клепке котлов и трубопроводных магистралей, функционирующих под воздействием повышенного давления рабочих субстанций, находящихся в газообразном либо жидком агрегатном состоянии;

плотные. Реализуются, когда критичным параметром соединения является только прочность шва. Встречаются в таких видах оборудования, как резервуары, цистерны и слабонагруженные, характеризующихся разной степенью сложности, трубопроводы.

Разновидности заклепок

Заклепка –это крепежная деталь с цилиндрическим стержнем (может выпускаться полым), созданным из пластичного мягкого металла. На его одном конце находится шляпка определенной конфигурации.

Современной металлургией производятся и составные заклепки, в конструкцию которых входят корпус и ножка/стержень. Но принцип действия остается прежним: закладная шляпка упирается в поверхность одной детали, а с другой стороны стержня – на его выступающем конце – формируется замыкающая головка. Однако при этом клепка, как таковая, не применяется. Просто в ходе извлекания самого стержня его расширенный участок деформирует вторую часть, как бы сминает ее.

Типы закладных шляпок и стержней

Головки заклепок подразделяются на следующие виды:

полусферическая (бывает низкой и высокой). Другое ее широко распространенное название – полукруглая. Заклепки с такими шляпками характеризуются наибольшим уровнем надежности. Формируют прочный и качественный шов;

плоская цилиндрическая и конусообразная. Заклепки, головки которых имеют такую конфигурацию, рекомендованы к применению, если в ходе эксплуатации возможен их контакт с химически агрессивной средой;

под потай и под полупотай. Заклепки со шляпками такой формы, применяются исключительно при выдвижении строгого требования, чтобы крепеж не выступал над плоскостью прикрепляемого листа. Формируемое соединение наиболее ненадежно.

На рисунке представлены заклепки со шляпками перечисленных конфигураций.

Что же касается стержней, то они бывают:

сплошными, как это показано на выше размещенном рисунке. Установка таких заклепок сопряжена с некоторыми трудностями. Но этот минус нивелируется высокой нагрузочной способностью сформированного сопряжения;

полупустотелыми. Отрезок стержня, примыкающий к закладной шляпке – сплошной, оставшийся участок – пустотелый;

пустотелыми. В шляпке и в самом стержне заклепки проделано сквозное отверстие. Крепежная деталь данного типа легко подвергается расклепыванию. Однако такая конструкция обусловливает низкую устойчивость соединения к воздействию внешних нагрузок.

Как выглядят заклепки со стержнями последних двух типов, можно узнать, изучив ниже размещенные рисунки

Каждый вид стержня встречается с каждым из типов закладных головок. Их подбор осуществляется с учетом предполагаемой нагрузки. Пустотелые подходят для формирования не слишком нагруженных швов, но только если к герметичности не предъявляются никакие требования. Для обеспечения этой характеристики можно устанавливать полупустотелые заклепки. Если предполагается работа соединения в условиях высоких нагрузок, используется крепеж с полусферической шляпкой и сплошной ножкой/стержнем.

Инструмент для клепки

Для создания соединения с помощью заклепок нужно применять слесарный инструмент. Ниже представлены те его виды, без которых домашнему мастеру точно не обойтись.

Слесарные молотки

Если планируется частое выполнение работ, связанных с клепкой металла, рекомендуется приобрести набор молотков данного типа. Основное требование – их боек должен быть квадратным.

Подбирать данный инструмент следует с учетом диаметра и длины заклепок. Эти характеристики крепежа определяют площадь бойка и оптимальный вес головки молотка. Очевидно, что масса последнего элемента – очень значимый фактор при клепальных работах:

даже от одного неприцельного удара молотком с тяжелой головкой, заклепка может безвозвратно повредиться;

когда же импульсные воздействия наносятся легкой головкой, процедура расклепывания может затянуться.

Что же касается площади бойка, то здесь тоже все понятно: этот показатель прямо пропорционален диаметру шляпки заклепки. Численные значения обеих этих характеристик молотков слесарных прописаны в ГОСТе 2310-77. Правда площадь бойка там указана неявно – только его сторона. Впрочем, для вычисления данного параметра квадрата этого вполне достаточно. Ниже приведены в табличной форме установленные вышеуказанным нормативным документом вес головки с такой конфигурацией бойка и ее сторона для всех возможных типов данного элемента молотка.

Обозначения по ГОСТу 2310-77 головок молотков

Сторона квадрата ударной плоскости бойка, мм

Вес (номинальный) квадратных головок молотков, кг

Опытные домашние мастера рекомендуют применять для заклепок с диаметром (обозначение D з ):

4,0 мм ≤ D з ≤ 5,0 мм молотки с головкой весом 0.4 кг;

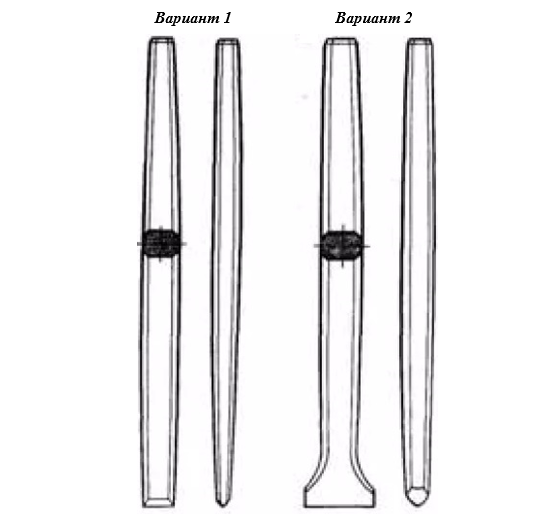

Натяжка

Выглядит натяжка, как бородок, на конце которого проделано гнездо. Его диаметр должен быть немного больше этого параметра стержня заклепки. Натяжка используется для сжатия (осаживания) подлежащих скреплению пластин металла перед проведением процедуры их сопряжения.

Работа с натяжкой предусматривает:

введение выступающего участка стержня заклепки в имеющееся в ней отверстие;

нанесение нескольких ударов молотком по ударной части этого приспособления.

Цель проведения данной операции – добиться плотного соприкосновения поверхностей соединяемых металлических листов. То есть полностью устранить между ними зазор.

Чекан

Этот инструмент представляет собой разновидность слесарного зубила, отличающегося конфигурацией рабочей части – здесь она плоская. Применяется чекан для придания реализованному клепкой соединению герметичности. Процедура зачеканивания заключается в уплотнении плоскостей соприкосновения соединяемых элементов. В качестве объектов ее применения выступают края металлической пластины и замыкающая головка заклепки. На рисунке представлены чеканы, наиболее часто используемые при клепке.

Инструмент первого варианта исполнения обеспечивает ширину боя, не превышающую 10,0 мм, а второго – от 10,0мм.

Поддержка

Поддержка выполняет функцию опоры в ходе расклепывания стержня заклепки. Форма и размерные характеристики такого приспособления подбираются с учетом:

диаметра стержня крепежной детали;

конструкции сопрягаемых объектов;

Вес поддержки должен превышать значение этого показателя используемого молотка не меньше чем в 3 раза, а лучше в 5 раз.

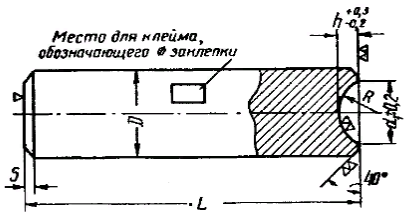

Обжимка

Обжимка представляет собой стержень, на рабочей части которого проделано углубление. Используется для придания замыкающей головке требуемой конфигурации – по плоскому торцу обжимки наносятся удары молотком. С целью унификации металлургические предприятия производят такой инструмент в одном исполнении.

Значения отображенных на чертеже параметров указаны в таблице.

Диаметр стержня заклепки

Общая длина обжимки (L), мм

Радиус углубления (R), мм

Глубина лунки (h), мм

Диаметр лунки в рабочей части (d 1 ), мм

Особенности и виды клепки металла в слесарном деле

Клепка металла и слесарное дело — два неразрывных понятия. С помощью клепочника можно соединять металлические детали разной толщины. Зависимо от вида крепежных элементов от готового соединения можно добиваться разных технических параметров.

Мастер проводит клепку металла

Мастер проводит клепку металла

Что такое клепка металла?

Клепка металла — технологический процесс, представляющий собой соединение деталей с помощью заклепок. Инструмент может быть ручным или пневматическим. Применяется, когда детали не получается сварить.

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Лист металла с клепками

Виды заклепок

Виды заклепок для металла:

- Полутрубчатые. Имеют небольшой показатель прочности, но устанавливаются просто. Подходят для соединений, которые не будут подвергаться большой механической нагрузке.

- Пистонные. Изготавливаются из мягких видов металлов, легко монтируются. Предназначены для простых соединений.

- Вытяжные, закладные. Состоят из двух частей. Удобны в установке.

- Стандартные. Подходят для создания разных видов швов.

Еще один вид — гаечные или резьбовые. Подходят для скрепления деталей с тонкими стенками.

Типы стержней и закладочных головок

По типу стержня заклепки бывают:

- Пустотелые. Внутри стержня присутствует свободная полость цилиндрической формы. Они не выдерживают высокие нагрузки, но легко расклепываются.

- Полупустотелые. В области закладной головки стержень сплошной.

- Сплошной стержень. Заклепки тяжело устанавливать, но они выдерживают высокую нагрузку.

Возможные типы головок — конические, цилиндрические, полукруглые.

Типы швов

Типы клепочных швов:

- Прочный. Применяется, если нужно получить соединение высокой прочности. На готовую деталь при эксплуатации будет воздействовать большие нагрузки.

- Плотный. Применяются при изготовлении герметичных емкостей для хранения или перекачки жидкостей. Выдерживает небольшое давление.

- Прочноплотный. Применяются при сборке металлоконструкций, изделий, на которые будет воздействовать большое давление.

Зависимо от расположения крепежных элементов швы могут быть многорядными, двухрядными, однорядными.

Принципы выбора размера заклепок

Выбирать заклепки для соединения металлических деталей нужно зависимо от толщины соединяемых листов. При этом нужно учитывать диаметр стержня.

Для определения требуемого диаметра крепежного элемента нужно удвоить толщину металлических заготовок, которые будут соединяться. По длине стержень не должен быть меньше 2 диаметров.

Стандартные диапазоны размеров:

- диаметр — 1–36 мм;

- длина — 2–180 мм.

Мнение о том, что чем больше диаметр, тем выше прочность, ошибочное. Показатель прочности зависит от материала заклепки.

Инструмент для проведения работ

- Набор слесарных молотков. Его нужно выбирать зависимо от диаметра заклепок. Лучше применять молоток с квадратным бойком.

- Чеканку. Слесарное зубило, которое с одной стороны имеет плоскую рабочую часть.

- Натяжку. Бородок, который имеет отверстие на рабочей части.

- Обжимку. Инструмент для придания формы замыкающей головке.

Дополнительно понадобятся тиски, инструмент для сверления, ручной заклепочник.

Этапы работ

- Подготовка соединяемых деталей.

- Разметка отверстий.

- Высверливание отверстий.

- Зенковка готовых гнезд.

- Установка крепежных элементов.

- Обжим.

Прежде чем приступать к основным этапам работ необходимо:

- Очистить поверхности от налета, грязи, ржавчины.

- Отметить места будущих отверстия. Перед сверлением их нужно накернить, чтобы сверло не уходило в сторону.

Высверливание отверстий

Высверлить отверстия в металлических поверхностях можно с помощью сверлильного станка или ручного электроинструмента. Лучше использовать сверлильный станок, поскольку им можно просверливать отверстия в деталях большей толщины.

При использовании ручного электроинструмента, важно точно контролировать его положение при сверлении, чтобы он не отклонялся в стороны. При сверлении необходимо использовать специальные охлаждающие жидкости. Работать можно только заточенным сверлом.

Вставка заклепок

- Крепежный элемент вставляется в отверстие стержнем снизу-вверх.

- Под закладную головку устанавливается поддержка. Если она потайная, необходимо применять плоскую поддержку.

- Детали уплотняются. Их осаживают в месте клепки. Зазоры между металлическими листами устраняются молотком.

Образование замыкающей головки

- Прямой метод. Удары молотка наносятся по стержню заклепки с той стороны, где образуется замыкающая головка.

- Обратный метод. Удары молотком наносятся по закладной головке.

Рекомендации

Если установку клепок на металле выполняет новичок, человек без практического опыта, он может допустить разные ошибки. Дефекты и их причины:

- Замыкающая головка не плотно примыкает к металлической поверхности. Перекос при обжимке.

- Головки смещены в одну или разные стороны. Отверстия сверлились с небольшим уклоном.

- Замыкающая головка имеет рваные края. Для изготовления крепежного элемента использовался некачественный материал.

- Головка смещена в сторону. Стержень неровный или длиннее нужного.

При проведении работ необходимо придерживаться правил техники безопасности:

- Пневматический инструмент нельзя использовать до окончания настройки. Придерживать обжимку руками будет сложно из-за мощного пневматического удара. Это может привести к травмам рук.

- При клепке раздаются резкие, громкие звуки, которые негативно воздействуют на нервную систему, слух. Нужно использовать плотные наушники.

- Инструмент нужно проверить перед началом работы. Он должен быть исправным. Рабочий стол не должен быть захламлен лишними предметами или инструментами.

- Скрепляемые детали следует фиксировать в тисках.

Часто случаются ситуации, когда необходимо сначала удалить старые крепежные элементы, а потом прикрепить деталь повторно на то же место. Чтобы удалить полукруглую головку заклепки можно использовать острое зубило. Остатки крепежа нужно выбить пробойником.

При клепке металла необходимо использовать защитные перчатки, очки. Детали следует закрепить в тисках или консоли, чтобы они не смещались. При работе нельзя касаться обжимки руками. Соблюдение техники безопасности поможет уберечься от травм, провести работу качественней.

Ручной заклепочник — что за инструмент, как им работать.

Ручной заклепочник — инструмент, предназначенный для скрепления листовых материалов. Чаще всего заклепками скрепляют листы металла толщиной до 3мм, однако можно прикрепить лист металла к профилю или уголку. Заклепочник у нас вытяжной, принцип его действия немного другой, нежели клепание обычными заклепками и молотком. В этой статье мы рассмотрим основные виды ручного инструмента для клепания, как подобрать заклепки и как пользоваться данным устройством.

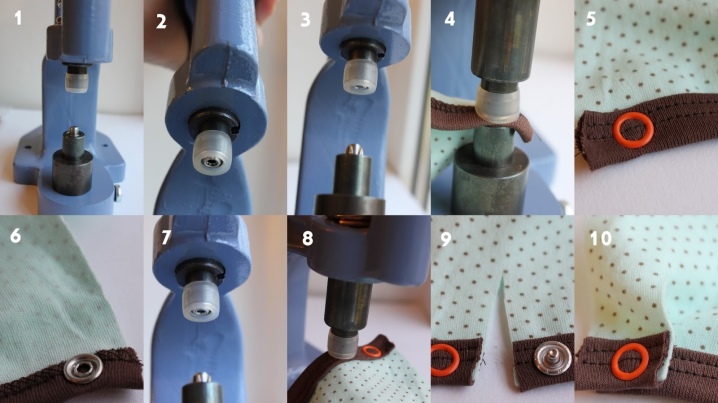

Как работать вытяжным заклепочником

Прежде всего необходимо просверлить отверстие через оба скрепляемых листа, насквозь. Диаметр отверстия должен быть по диаметру заклепок. Затем «заряжаем» заклепку и вставляем ее сквозь оба листа и начинаем сжимать рукоятку(понадобится не один сжим). Заклепка начинает сплющиваться, когда шарик полностью втягивается в заклепку — хвост заклепки откусывается. В результате мы имеем заклепанные с двух сторон 2 листа металла. На фото ниже можно посмотреть инструкцию в картинках.

Видео — как правильно клепать

Сняли с напарником для вас видео, как пользоваться заклепочником. Надеюсь, оно вам поможет понять, как и что делать.

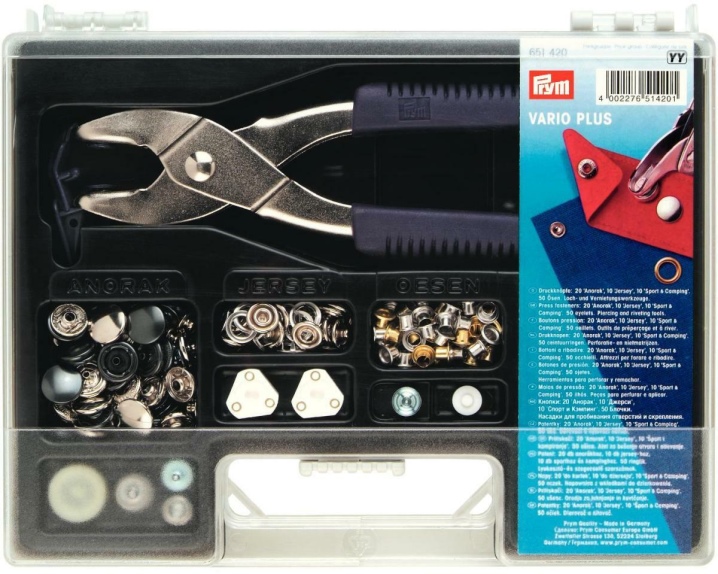

Какие бывают заклепочники:

Обычная недорогая модель

Взять к примеру, самый дешевый вариант от фирмы Stayer — самое первое фото. Его стоимость 300 рублей. Он поддерживает все диаметры заклепок(2.4 мм, 3.2, 4 и 4.8 мм), так что вы сможете подобрать диаметр заклепок наиболее подходящий для скрепляемых материалов.

Для примера, тонкие заклепки диаметром 2.4 мм предназначены для скрепления листового материала общей толщиной до 5 мм. Конечно, есть еще такой параметр вытяжных заклепок, как длина. Чем длиннее заклепка — тем более толстый материал можно скрепить.

Предлагаю вашему вниманию таблицу соотношения размера заклепок и толщины материала.

Заклепочники с поворотной «головой»

Он отличается от обычного тем, что «башка» заклепочника может поворачиваться на 360 градусов. Это очень помогает при работе в труднодоступных местах, там, где обычным не подлезть. Правда и стоит он подороже, примерно 350 рублей. Также рассматриваем модель фирмы Стайер.

Усиленные модели (двуручные)

Для людей, кто работает заклепочником постоянно, выпускают силовые варианты.

Отличаются от обычных тем, что сжимают его двумя руками, соответственно значительно экономятся силы. Представьте, что вам нужно заклепать 500 заклепок. Обычным заклепочником такой объем работ выполнить будет трудновато, а усиленным можно все склепать гораздо быстрее и без напряга. Как выглядит усиленный — на фото ниже.

Профессиональные модели с увеличенным сроком службы

Помимо бытовых моделей, для домашних работ, в продаже есть и профессиональные. Отличаются от бытовых более качественным исполнением и повышенным сроком службы. Для примера — модель фирмы kraftool. Обычная, неповоротная модель, однако стоит заметно дороже. На фото ниже заклепочник Крафтул — цена 400 рублей.

У всех заклепочников в комплекте идет 4 сменных насадки-штуцера для разных диаметров заклепок. Меняются они с помощью специального ключа, который также идет в комплекте.

Заклепки как правило, продаются небольшими упаковками, по 50 штук. Заклепки различаются по диаметру и длине, чем толще и длиннее заклепка — тем дороже стоит упаковка. Для примера:

- 3.2*6 мм — цена 26 рублей

- 4*12 — стоимость 35 рублей

- 4.8*16 — 50 рублей

При покупке расходников не забывайте, что заклепки нужны для заклепочника, вытяжные. А то в магазинах продаются и обычные, которые клепаются молотком.