Влияние молибдена на свойства стали

Влияние молибдена на свойства стали

Влияние молибдена на свойства перлитной стали

Влияние молибдена на свойства перлитной стали

- Влияние молибдена на характеристики перлитной стали Молибден является сильным карбидообразующим элементом, он производит стабильные и стабильные карбиды MoC и MogC, содержащие углерод, но в стали, содержащей менее 8-10% Mo, есть в основном только сложные (двойные) карбиды, такие как цементит-(FeMo) 3C-молибден. Соотношение железа и молибдена в этих карбидах изменяется в широких пределах, в зависимости от состава стали и условий термической обработки.

В перлитной стали большинство молибдена не карбид, а твердый раствор с ферритом. Например, в конструкционных сталях до эвтектоида, где МО составляет менее 1,0%, около 90% его составляет твердый раствор, а карбид — только 10%.By увеличивая стабильность карбида и входя в Железо и твердый раствор, молибден значительно увеличивает прочность как феррита, так и карбида. Молибден вводят в количестве 0,2-0,3% для легирования

технических сталей марки перлит. Этого достаточно, чтобы значительно улучшить механические свойства этой стали. Людмила Фирмаль

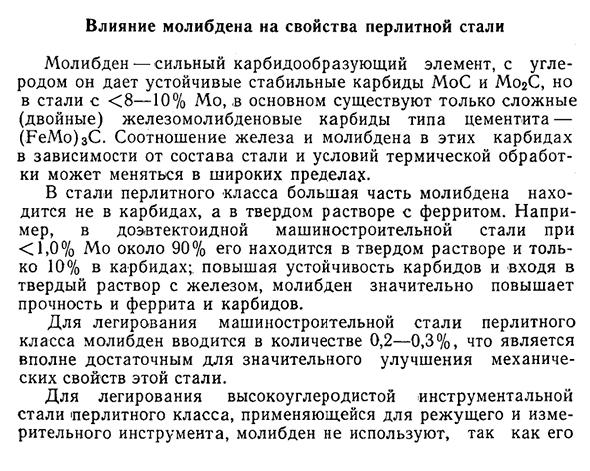

Молибден не используется для легирования высокоуглеродистых инструментальных сталей класса перлита, используемых в режущем и измерительном инструменте, поскольку он влияет на молибденовые свойства перлитных сталей. Я Названием felit./ / л Доебте Зазвнтантоидиаа * Подъемник о’.2 0.6 с.% 0.8 1.0 1.2 Рис.87.Структурная схема молибденовой стали Эффект проявляется главным образом в увеличении вязкости стали после высокотемпературного отпуска, режущие и измерительные инструменты после закалки высвобождаются при низких температурах (не более 160-200°с).

Кроме того, под влиянием молибдена в структуре закаленной высокоуглеродистой инструментальной стали увеличивается количество высокостабильного остаточного аустенита. Молибден в количестве 0,5-1,5% вводят в инструментальные стали карбидного класса, например, высокохромистые типа XI2, и быстрорежущие стали, повышая вязкость и красноту этой стали. После улучшений молибденовая инженерная сталь подвергается волнообразному разрушению. Это очень ценно для изделий, подвергающихся внезапным ударам, особенно когда вязкость стали с перегибом волокон, а не вязкость стали с перегибом, прикладывает особенно мгновенную силу [83].

- Когда сталь нагревается во время ковки, прокатки и термообработки, молибден предотвращает рост зерна, и молибденовая сталь будет менее восприимчива к перегреву, чем углеродистая сталь. Как и многие другие легирующие элементы, молибден снижает концентрацию углерода в перлите и смещает точку 5 влево на диаграмме Fe-C. На рисунке 87 представлена структурная схема молибденовой стали, 6% Mo перлита содержит около 0,3% C. При низком содержании углерода и высоком содержании молибдена (в верхнем левом углу рисунка) имеется ферритовый сплав, который не претерпевает гомотропного превращения.

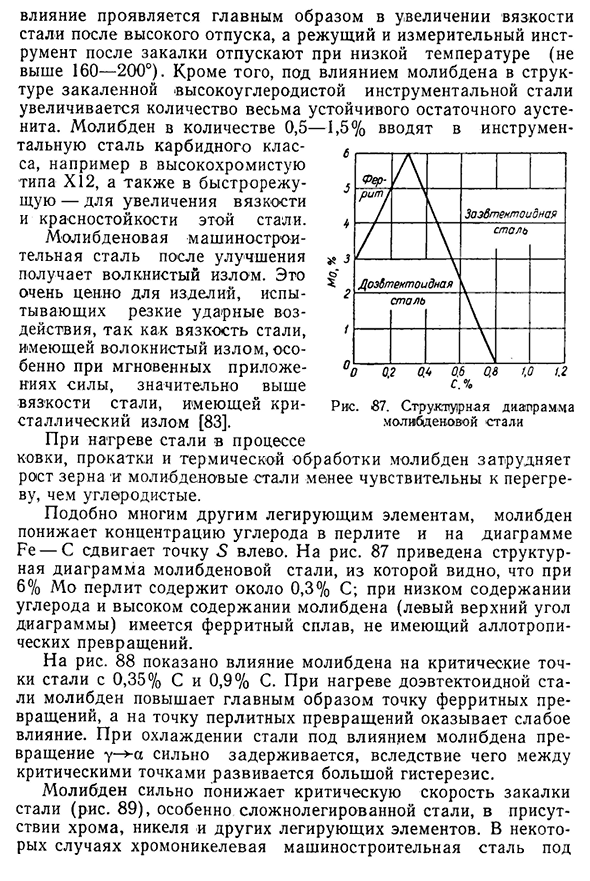

На рисунке показано влияние молибдена на критические точки 88, 0,35% C и 0,9% C сталей. Когда предварительно эвтектоидная сталь нагревается, молибден в основном увеличивает точку превращения феррита и слабо влияет на точку превращения перлита. Когда сталь охлаждается под воздействием молибдена, превращение y — * — a сильно задерживается, что приводит к большому гистерезису между критическими точками. Молибден значительно снижает скорость критического упрочнения сталей, особенно сложнолегированных сталей, в присутствии хрома, никеля и других легирующих веществ elements. In некоторые случаи, сталь инженерства Хроми-никеля под сталью молибдена 186

При ударе 0,2-0,3% МО перейдет из класса перлита в класс мартенсита. Людмила Фирмаль

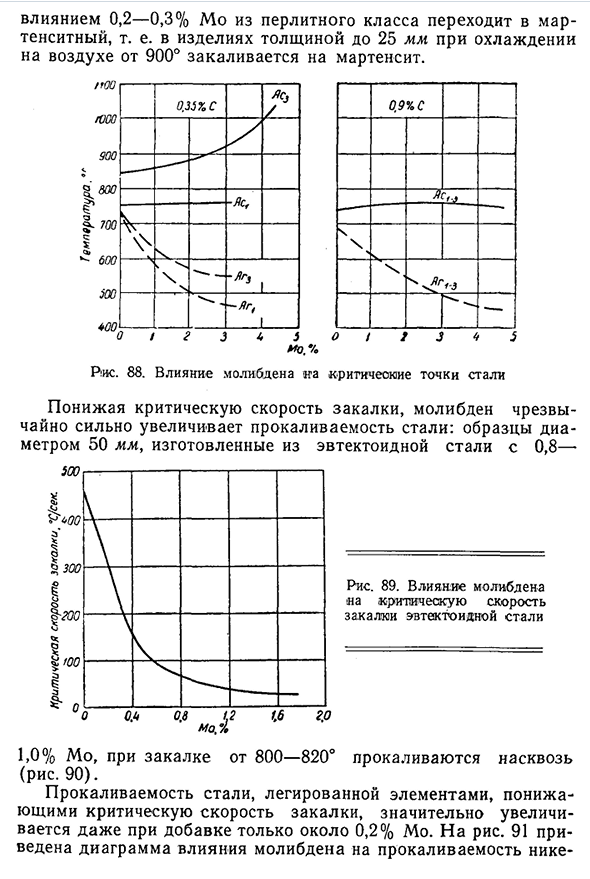

То есть для изделий толщиной до 25 мм при охлаждении на воздухе при 900° он остывает до мартенсита. Южная Осетия / ВОУ 900. Да. х 〜— «^」- В — JS、 Аг3 / — ЯГ. Один ч^ 0.9%с Я Ф-Джей. —%. мо * ? 600. ИОО * 00 Н. 88.Влияние молибдена и критической точки стали Понижая критическую скорость упрочнения, молибден значительно улучшает упрочняющие свойства стали. Образец изготовлен из эвтектоидной стали диаметром 0,8 50 мм.— 500. § 300 / / 00 Рис.89.Влияние молибдена на критическую скорость упрочнения эвтектоидной стали 0.8 я.! Mo% -Понятия не имею.6 гр 1,0% Mo, при закалке при 800-820°, он полностью выпекается(рисунок 90).

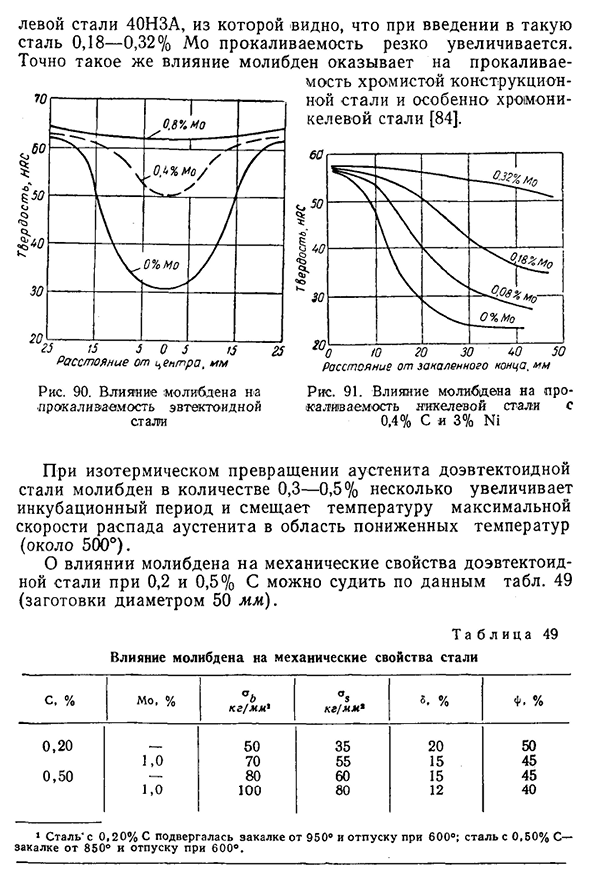

Даже если добавляется только около 0,2% МО, отверждаемость легированной стали с элементами, снижающими критическую скорость упрочнения, значительно улучшается. Рисунок 91 Рис. влияние молибдена на отверждаемость никеля 187 влияние молибдена на свойства перлитных сталей В левой стали 40НЗА видно, что при введении в сталь 0,18〜0,32% МО резко возрастает прокаливаемость. Точно такой же эффект молибдена влияет на прокаливаемость хромистых конструкционных сталей, в частности хромоникелевых сталей[84]. 60. 150. х Тридцать 20. Один — Н 0,8% МО Один 0%МО / / 15 5 0 1 / J Расстояние от центра, * um 25 Рисунок 90.

Влияние молибдена на скупость эвтектоидной стали 60. ф Я- Тридцать значения i0 0 10 20 Итак Расстояние от герметизированного конца, мм Диаграмма 91. Влияние молибдена на неисчислимость никелевой стали, где с-0,4%, а Ni — 3% — * -. Четыре — Видеть. О%Мо — г При изотермическом превращении аустенита в гиперэвтектоидную сталь 0,3-0,5% — ное количество молибдена незначительно увеличивает инкубационный период и сдвигает температуру максимальной скорости разложения аустенита на более низкую температуру (около 500°). Влияние молибдена на механические свойства В за-эвтектоидных сталей 0.2 и 0.5% С можно определить по данным в таблице. 49 (заготовки диаметром 50 мм). Таблица 49.

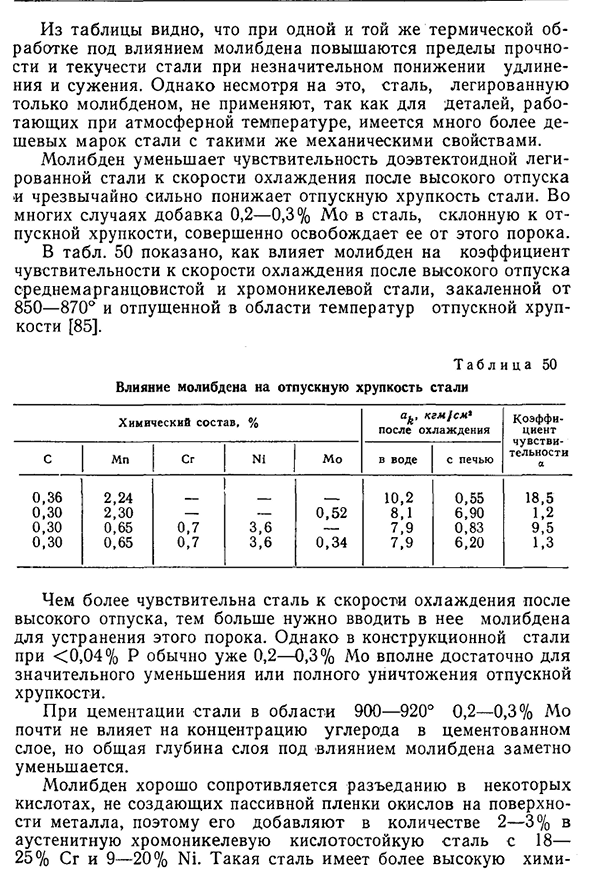

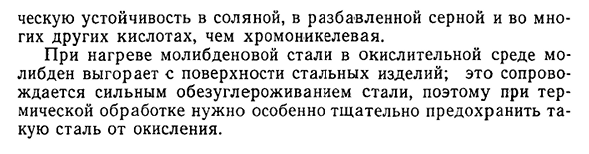

Влияние молибдена на механические свойства стали. ы,% 0.20 0.50 Mo% 1,0 — 1,0 кг / мм1 Пятьдесят 70. Восемьдесят Сто кг / мм * Тридцать пять Пятьдесят пять 60. Восемьдесят один. % Двадцать Пятнадцать Пятнадцать Двенадцать ф. % Пятьдесят Сорок пять Сорок пять Сорок Один В размере 0,20% сталь закаливают от 950°С и отпущенной при 600°. Закалка от 0,50% c стали-850°, отпуск при 600°.188 молибденовая сталь Из таблицы видно, что такая же термическая обработка под воздействием молибдена приводит к незначительному уменьшению относительного удлинения и ширины, а также увеличению предела прочности и текучести стали.

Однако легированная молибденом сталь не используется, поскольку существует много более дешевых марок стали с одинаковыми механическими свойствами для деталей, работающих при атмосферных температурах. Молибден значительно снижает отпускную хрупкость стали за счет снижения чувствительности к скорости охлаждения легированной стали с нанесенным покрытием после высокой tempering. In во многих случаях добавление 0,2-0,3% МО к Стали делает ее более склонной к охрупчиванию и полностью устраняет этот дефект.

В таблице. На рис. 50 показано, как молибден влияет на коэффициент чувствительности к скорости охлаждения после отпуска хрупкой хрупкости в диапазоне температур после отпуска высокой температуры марганцевых и хромоникелевых сталей, закаленных при 850-870°с[85]. Таблица 50 Влияние молибдена на отпускную хрупкость стали Химический состав、% И 0.36 0.30 0.30 0.30 Mp 2.24 2,30 0.65 0.65 СГ 0.7 0.7 Ф 3.6 3.6 Mo 0.52 0.34 ПУ, KSMjCM1 После охлаждения водой 10,2 8.1 7.9 7.9 С духовкой 0.55 6.90 0.83 6.20 Коэффициент чувствительности Но… 18.5 1.2 9.5 1.3 Чем выше чувствительность стали к скорости охлаждения после высокотемпературного отпуска, тем больше молибдена должно быть введено для устранения этого дефекта.

Однако для конструкционных сталей с Р менее 0,04% обычно достаточно значительно снизить или полностью разрушить хрупкость отпуска при 0,2-0,3% МО. При цементации стали в области 900-920° 0,2-0,3% МО мало влияет на концентрацию углерода цементного слоя, но общая глубина слоя под воздействием молибдена значительно уменьшается. Молибден достаточно устойчив к коррозии некоторых кислот, которые не образуют пассивного оксидного покрытия на поверхности металла. Поэтому его добавляют в количестве от 18-25% до 9-20% аустенитной хромоникелевой кислотоупорной стали, содержащей 2-3% Ni.

Такая сталь имеет более высокую химическую сталь молибдена 189 боилера Стабильность в соляной кислоте, разбавленной серной кислоте и многих других кислотах, кроме хромоникелевой. Когда молибденовая сталь нагревается в окислительной среде, молибден выгорает с поверхности стального изделия. Это сопровождается сильным обезуглероживанием стали, поэтому при термообработке такая сталь должна быть особенно тщательно защищена от окисления.

Влияние химических элементов на свойства стали.

Каталог

Наш Instagram

Влияние хим. элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В |

азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл |

иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г |

свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Молибденовые стали

Молибден подобно вольфраму и хрому сужает v-область, т.е. повышает критическую точку железа A3 и понижает точку A4. При содержании молибдена 2,5-3,5% на диаграмме состояния железомолибденовых сплавов область твердых растворов v-железа замыкается. Сплавы с содержанием молибдена более 3,5% являются ферритными и критических точек не имеют. С железом молибден образует твердые растворы и два интерметаллических соединения: Fe3Mo2 с 53,2%Мо и FeMo с 63,2% Мо. Молибден понижает концентрацию углерода в перлите, т.е. сдвигает точку S на диаграмме Fe-C влево. При нагреве доэвтектоидной стали молибден повышает точку A3, а на точку A1 оказывает слабое влияние.

Молибден — сильный карбидообразующий элемент, образующий с углеродом устойчивые карбиды MoC и Mo2C, но в стали с 8-10%Мо и менее в основном присутствуют сложные двойные железомолибденовые карбиды типа цементита — (Fe, Мо)3С. Соотношение железа и молибдена в этих карбидах в зависимости от состава стали и условий термообработки может меняться в широких пределах.

Процесс карбидообразования в молибденовых сталях происходит следующим образом: специальные карбиды образуются только в температурной области перлитного превращения благодаря достаточной диффузионной подвижности атомов молибдена при длительных выдержках. В сталях с высоким содержанием молибдена выделение специальных карбидов в очень тонкодисперсной форме происходит сразу же после превращения в верхней перлитной области около 700 °С.

При превращении в промежуточной области вплоть до температур порядка 500 °С выделяется только карбид Fe3C, содержащий молибден. При длительных выдержках в районе 500 °С выделяются специальные карбиды Mo2C, которые благодаря неравновесному состоянию обладают крайне высокой дисперсностью.

Коэффициент диффузии молибдена в и a-железе очень мал, причем в a-железе во много раз больше, чем в v-железе. В присутствии углерода коэффициент диффузии молибдена в v-растворе увеличивается. В то же время молибден уменьшает коэффициент диффузии углерода в v-растворе ниже 1000 °С, но в интервале 1000-1200 °С он практически не влияет на коэффициент диффузии углерода, а при более высоких температурах даже увеличивает. В присутствии молибдена самодиффузия железа замедляется, вследствие чего повышается температура рекристаллизации а-железа.

В литых сталях положение мартенситной точки от содержания молибдена практически не зависит. В доэвтектоидных сталях добавки молибдена значительно замедляют образование перлита и примерно на 100 °С повышают температуру максимальной скорости превращения. Все содержащие молибден стали имеют высокую скорость превращения в промежуточной области и сравнительно невысокую — в перлитной. Молибден уменьшает критическую скорость охлаждения в значительно большей степени, чем хром. Молибденовые стали имеют высокую прокаливаемость и мало склонны к перегреву.

Молибден повышает устойчивость сталей против отпуска, особенно после закалки с высоких температур, что обусловлено выделением в критической температурной области тонкодисперсных специальных карбидов. В порошковые стали молибден вводят для увеличения прочности, износостойкости и коррозионной стойкости. Небольшие добавки молибдена улучшают пластичность порошковой стали.

Двойные Fe-Mo сплавы практического применения не нашли, что вероятно, объясняется быстрым ростом зерна в железе под влиянием молибдена, а также большой усадкой. Кроме того, молибден задерживает начало эвтектоидного превращения в стали и, следовательно, оказывает существенное влияние на закалочные свойства сталей.

Влияние молибдена (табл. 14) на свойства железографитового материала ЖГр1 в спеченном состоянии и после химикотермической обработки — цементации в твердом карбюризаторe при температуре 920 °С с закалкой в масло и последующим низким отпуском при 180 °С — исследовано в работе. Исходными компонентами служили порошки карбонильного железа с крупностью частиц 3 мкм, коллоидальный графит марки C-1 с размером частиц 7,6 мкм и молибден крупностью 0,9 мкм. Спекание проводили в водороде при температуре 1150 °С в течение двух часов.

Испытание материалов с различным содержанием молибдена показало, что в отличие от хрома молибден благоприятно влияет на антифрикционные свойства железографитовых материалов: уменьшаются коэффициент трения и износ, повышается максимальная нагрузка до схватывания. Особенно это влияние заметно на материалах, подвергнутых химикотермической обработке. Такое благоприятное воздействие молибдена на антифрикционные свойства объясняется его несколько отличным от хрома влиянием на формирование структуры как в процессе спекания и химико-термической обработки, так и в процессе трения.

Так как в присутствии углерода коэффициент диффузии молибдена в v-железе выше, чем коэффициент диффузии хрома, структура материалов, легированных молибденом, более однородна и представляет в спеченном состоянии легированный перлит с карбидами, а после химико-термической обработки — мартенсит с остаточным аустенитом и карбиды

типа Me23С6 и Me3С. Микротвердость основы сталей по мере увеличения в них концентрации молибдена непрерывно растет. Более высокая однородность молибденовых сталей по сравнению с хромистыми объясняется также еще и тем, что карбид хрома образуется при температурах 900-950 °С, в то время как образование карбида молибдена начинается лишь при температурах 1100 °С и выше. Таким образом, растворение молибдена осуществляется диффузией молибдена в железо, в то время как в хромистых сталях сначала образуется карбид хрома, а потом уже начинается его растворение в железной основе.

Так, структура стали ЖГр1М10 в спеченном состоянии представляет собой сорбитообразный перлит, в то время как в стали ЖГр1Х10 можно обнаружить весь спектр структур от ферритной до троостито-мертенситной. В сталях, легированных молибденом, объемная доля карбидов больше, а их средний размер значительно меньше, чем в хромистых сталях. Это связано, очевидно, с более интенсивным выделением в молибденовых сталях мелких вторичных карбидов из пересыщенного твердого раствора при охлаждении. Так в интервале температур 400-500 °С из пересыщенного твердого раствора выделяется крайне дисперсный карбид (Fe,Mo)2C, появление которого существенно влияет на средний размер карбидов. Мелкие карбиды молибдена, очевидно, более энергоемки, чем карбиды хрома, что подтверждается и существенной разницей в их микротвердости (1080-1230 HV имеют карбиды молибдена и 800-900 HV карбиды хрома).

Увеличение энергии связи и образование мелких износостойких карбидов, которые в процессе трения не выкрашиваются, как карбиды хрома, а образуют удобные пятна касания, что существенным образом сказывается на уменьшении износа стали, легированной молибденом. В хромистых сталях, подвергнутых химико-термической обработке, в процессе испытания количество остаточного аустенита увеличивается, в то время как в сталях ЖГр1М5, ЖГр1М10 эти зависимости носят убывающий характер. По-видимому, при воздействии скорости и нагрузки молибден способствует протеканию направленного аустенитно-мартенситного превращения, подобно аустенитным литым сталям, которые упрочняются в процессе трения.

Обычно Mo добавляется в спеченные стали вместе с другими легирующими элементами, такими как Ni, Cu, Mn. Это обусловлено, прежде всего тем, что Мо-дорогостоящий элемент. Фишер показал, что добавление 1%Мо в сталь, содержащую 2%Ni, 1%Мп и 0,4%С, увеличивает предел прочности на растяжение на 130 МПа.

В работе было обнаружено значительное повышение твердости стали, содержащей медь и никель, по мере добавления в нее молибдена. В табл.15 представлены свойства стали, содержащей l,75%Ni, 1,5%Сu, 0,5%Мо, полученной из частично легированного порошка (DISTALOIYSA) и порошковой смеси. В том и другом случае было добавлено 0,6% графита. Давление прессования 589 МПа.

Численные значения в табл.15 представляют собой среднюю величину, взятую из пяти измерений.

В работе изучены свойства сплавов Fe-Ni-Mo, в которые добавляли фосфор и углерод (табл. 16). Часть образцов получали путем двойного прессования и спекания. Первое спекание проводили при температуре 850 °С, второе -при температуре 1250 °С. Образцы спекали в атмосфере осушенного водорода. Давление прессования было выбрано 589 МПа.

Эспер в работе отмечал, что при спекании сталей с содержанием никеля от 2,5 до 3,5%, молибдена от 2,5 до 4,5% и фосфора в количестве 0,45% при температуре 1250 С в сухом водороде можно получить следующие свойства: предел прочности на растяжение более 600 МПа, предел текучести более 450 МПа, ударную вязкость более 60 Дж.

В работе отмечалось, что углерод улучшает свойства Fe-0,45P-2Cu-2Ni прессовок после спекания, а введение фосфора и углерода в отдельности повышает прочность Fe-Mo-Ni прессовок. В работе исследовано совместное влияние фосфора и углерода на свойства порошковых молибденовых сталей. Предварительно была приготовлена смесь Fe-0,45P-C. Содержание углерода составляло 0,4 и 0,8%, а содержание молибдена варьировалось между 1 и 4%. Затем смеси прессовали при давлении 691 МПа.

Плотность после прессования составляла (6,9 ± 0,05) г/см . Прессовки спекали в течение 30 мин в сухом водороде (точка росы -40°С). Скорость нагрева 8 К/мин, скорость охлаждения 20 К/мин.

В процессе спекания происходило уменьшение содержания углерода на 0,1±0,02%. Установлено, что во всех исследованных образцах прочность и линейная усадка возрастают с увеличением содержания и температуры спекания (рис. 12 и рис. 13).

Удлинение уменьшается с введением молибдена, но с повышением температуры спекания возрастает (рис.12, 13). Повышение содержания углерода увеличивает пределы прочности и текучести при растяжении и уменьшает пластичность и линейную усадку (рис. 12). Из полученных результатов видно, что при введении соответствующего количества углерода и молибдена можно избежать изменения размеров.

Металлографический анализ показал, что при температуре спекания 1120 °С стали с содержанием 0,8 и 1%С имеют структуру, близкую к перлитной с рассеянными ферритными выделениями. Из анализа диаграммы состояния системы Fe-C-P следует, что при наличии 0,8%С и 0,45%Р в железных прессовках спекание происходит в аустенитном состоянии.

При введении более 1,2% Mo ферритная фаза становится стабильной в температурном интервале от 1050 до 1200 °С. Углерод хорошо известен как стабилизатор аустенитной фазы. Таким образом, при содержании 4% Мо спекание происходит в смешанной а+v-фазе, поэтому и структура является неоднородной — с зернами феррита и перлита. При содержании углерода выше 1% образуется жидкая фаза в сплаве Fe-Mo-C при температуре спекания выше 1200 °С. При этом происходит заметная гомогенизация.

Таким образом, одновременное добавление углерода и фосфора в Fe-Mo композицию повышает предел прочности на растяжение и предел текучести, но уменьшает пластичность. Добавляя в Fe-0,45%Р прессовки углерод (от 0,4 до 0,8%) и молибден (от 1 до 4%) наблюдалось повышение прочностных свойств с одновременным уменьшением пластичности.

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Хром (Cr) повышает прочность, закаливаемость и жаростойкость, режущие свойства и стойкость на истирание, но снижает вязкость и теплопроводность стали. Содержание большого количества хрома (в обычных сортах стали доходит до 2%, а в специальных — до 25%) делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Рис.1 — Испытание арматурного стержня для определения химического состава стали.

Рис.2 — Испытания арматурной стали на растяжение.

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

α=1-P – уровень значимости (Р — доверительная вероятность),

k = n-1 – число степеней свободы,

ΔМ – максимальная относительная ошибка (допуск) при оценке математического ожидания в долях математического ожидания (ΔМ = γ*δМ, где γ — генеральный коэффициент вариации, δМ – максимальная ошибка при оценке математического ожидания в долях среднеквадратического отклонения).

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

Y = f (β, X) + ε,

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter

Влияние легирующих элементов на свойства стали

Под влиянием легирования молибденом, даже при сравнительно незначительных его количествах (примерно 0,5%), существенно возрастает кратковременная и длительная прочность конструкционной стали при повышенных температурах нагрева. Эта особенность действия молибдена проявляется не только в термически улучшенном, но и других состояниях стали. На рис. 202 показана зависимость между напряжением и температурой, при которых время загрузки в 100 тыс. часов вызывает суммарную относительную деформацию, равную 0,001 см/см, У молибденовой стали (1) и у нелегированной стали (2) с 0,4% С. Положительное действие молибдена в отношении сохранения предела текучести на высоком уровне при повышенных температурах видно из рис. 203.

Влияние молибдена на кратковременную прочность при различных температурах иллюстрирует также рис. 204.

Заштрихованные области в соответствии с принятым обозначением

показывают возможные колебания свойств в углеродистой стали, содержащей от 0,13 до 0,43% С, а также в молибденовой стали с 0,19% С, 0,5% Мо и хромомолибденовой с 0,17% С, 0,8% Сг и 0,50% Мо. Из рис. 204 видно, что молибденовые, и особенно хромомолибденовые, стали при повышенных температурах (300—600°) имеют значительное преимущество по сравнению с нелегированной сталью. Это определяет целесообразность использования молибдена в качестве элемента для легирования сталей, работающих при повышенных температурах. Указанное влияние молибдена объясняется смещением в сторону более высоких температур района возврата и рекристаллизации стали при нагревании.

Вольфрам также повышает температуру рекристаллизации стали, однако влияние его на механические свойства при высоких температурах выражено слабее.

Ванадий. Влияние ванадия на механические свойства термически улучшенной стали можно проследить по рис. 205, на котором дано изменение механических свойств нелегированной стали в сопоставлении со свойствами стали с 0,21 и 0,37 V после отпуска при различных температурах. Присутствие ванадия в количестве порядка 0,2% и более вызывает значительное повышение устойчивости стали против отпуска. При температурах отпуска выше 400° резко замедляется падение предела прочности и твердости, а при отпуске около 550° обнаруживается эффект вторичной твердости. По эффективности действия на устойчивость стали против отпуска ванадий превосходит все другие элементы, в том числе и молибден.

Повышение прочности при введении в сталь ванадия одновременно сопровождается уменьшением пластичности (рис. 205) и вязкости. Следует, однако, за метить, что высокая устойчивость ванадиевых сталей против отпуска наблюдается только в тех случаях, когда предшествующая отпуску закалка производится с высоких температур нагрева (950° и выше), при которых достигается достаточно полное растворение ванадия в аустените.

Ванадиевые стали обнаруживают также повышенную кратковременную и длительную прочность в нагретом состоянии. Однако

этот эффект, обусловленный в основном процессами карбидообразования, наблюдается только в термически улучшенном состоянии и при условии, если рабочая температура стали не превосходит 600—650°.

Хромоникельмолибденовый комплекс. Выдающиеся свойства хромоникельмолибденовых сталей в термически улучшенном состоянии достаточно хорошо известны и вряд ли нуждаются в обстоятельных подтверждениях. На рис. 206 показаны механические свойства стали с 0,24% С; 1,25% Сг; 3,95% Ni и 0,41% Мо после закалки и последующего высокого отпуска при различных температурах. Обращает внимание хорошее сочетание показателей прочности, пластичности и вязкости. В табл. 75 по данным автора приведены механические свойства термически улучшенной хромоникельмолибденовой стали в сопоставлении со свойствами хромистой, никелевой и молибденовой сталей, имеющих примерно такое же содержание углерода и выплавленных в одинаковых условиях с хромоникельмолибденовой сталью. Нетрудно заметить (табл. 75), что после отпуска при одинаковых температурах хромоникельмолибденовые стали характеризуются значительно более высокими показателями прочности, чем хромистые, никелевые и молибденовые. Однако первые стали уступают вторым в отношении вязкости и пластичности. Последнее несколько затрудняет оценку свойств и, на первый взгляд, порождает некоторое недоумение, почему все же

хромоникельмолибденовые стали обнаруживают несомненные преимущества в жестких условиях работы (особенно при ударном нагружении) по сравнению с хромистыми, молибденовыми или хромомолибденовыми сталями при вполне удовлетворительной прокаливаемости тех и других в заданных сечениях. Это кажущееся противоречие легко разрешается, если подвергнуть хромоникельмолибденовые и другие стали, обработанные на одинаковую твердость, сравнительным испытаниям в более жестких условиях, например при отрицательных температурах на удар. В табл. 76 показано по данным автора изменение ударной вяз

кости различно легированной стали с одинаковым содержанием углерода (0,24—0,28%) в зависимости от температуры испытания после термического улучшения на твердость 235—217 Нв.

Из приведенных данных видно, что хромоникельмолибденовые стали обладают более высоким температурным запасом вязкости, чем другие стали, а следовательно, меньшей склонностью к хрупкому разрушению.

Таблица свидетельствует также о том, что чем выше содержание в стали никеля, тем большим температурным запасом вязкости она обладает. В табл. 77 приведены свойства никелевой и хромоникельмолибденовой стали с одинаковым содержанием никеля в улучшенном состоянии при твердости 235—217 Нв.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Что такое Молибден: свойства металла, температура плавления, где добывают

Химический элемент молибден нет возможности получить из недр земли без примесей. В настоящее время зафиксировано порядка 20 минералов, в составе которых присутствует данный компонент. Вещество обладает характерным металлическим блеском, имеет серый цвет. Нередко также на бытовом уровне возникает вопрос, Молибден – это металл или неметалл.

Молибден – что это

Металл Молибден относят к категории металлов, обозначенных как тугоплавкие. «Mo» условное обозначение молибдена в таблице Менделеева, где он занимает 42 место. Название в буквальном переводе с древне-греческого расшифровывается как «свинец», что объясняется внешним сходством данных материалов.

Открыт данный элемент в 1778 году шведом К. Шееле в процессе прокаливания небольшого количества молибденовой кислоты. Продуктом этого эксперимента был MoO3. В чистом виде стал продуктом восстановления оксида при помощи водорода. Произошло это открытие в 1817 году, т принадлежит оно Й. Берцелиусу.

Объем молибдена составляет около 0,00011% общей массы земли, что позволяет отнести его к редкоземельным металлам. Для чистого металла характерен серый цвет со интересным стальным отливом, в диспергированном виде материал приобретает черно-серый оттенок.

Свойства молибдена

Плотность металла в обычных условиях составляет 10200 кг/м 3 . Вещество относят к переходным элементам. Температура плавления молибдена определена в пределах 2620±10°С, а закипает он примерно при 4800 °С.

Основные физические свойства:

- жаропрочность;

- устойчивость к коррозии и механическим нагрузкам;

- склонность к быстрому окислению.

Металл, как и сплавы с его включением, имеют высокий показатель упругости, отличную температурную стойкость, небольшой коэффициент линейного расширения при термическом воздействии. Показатель электропроводности выше, чем у железа, но ниже меди. По степени механической устойчивости молибден идет следом за вольфрамом, что упрощает его обработку давлением. При необходимости точения для обработки используют стандартный инструмент.

Применению чистого молибдена мешает склонность к быстрому окислению. При повышении температуры рабочей среды выше 700 градусов по Цельсию металл утрачивает прочность. Учитывая эти недостатки, его чаще применяют в качестве добавки для сплавов, подвергают легированию, или наносят на него защитное покрытие.

Металл находится в устойчивом состоянии в обычных условиях. При технологическом нагреве до 400 градусов включается реакция окисления. При нагреве до 600 градусов металл окисляется, трансформируясь в триоксид.

Способность молибдена растворяться в щелочах и кислотах при термическом воздействии способствует очищению металла и выработке разных соединений.

Удельный вес колеблется от 9,0 до 10,2 кг/м3.

Добыча

Молибденовые руды, в составе которых присутствует данный элемент, делят на:

- молибденовые;

- медно-молибденовые;

- вольфрам-молибденовые.

Исходя из глубины залегания, специалисты подбирают методы из извлечения.

- Закрытый способ применяют при работе на глубине свыше 500 метров. Это весьма затратная технология, требующая применения сложных установок и пробивания проходов в шахтах.

- При менее глубоком размещении руд происходит разработка карьеров. Открытый метод предполагает вскрытие рудоносного слоя путем взрывов или бурения. Карьер может иметь несколько ступенчатых террас, с которых и забирают руду на переработку.

Мировым лидером по добыче и производству металла является Китай, на долю которого приходится около 37% общего объема.

Как получают молибден

Говоря о том, где содержится, и о производстве молибдена, необходимо в первую очередь упомянуть молибденит. Он служит главным источником этого металла, обеспечивая 99% промышленного спроса. Кроме того, он хорошо поддается флотации, а это основная технология обогащения молибденовых руд. Минерал подвергают измельчению, а затем воздействуют поученное сырьё маслами и воздухом.

В результате сперва получают сульфиды, а на втором этапе молибденит с подавлением сульфидов меди и железа (с воздействием щелочной среды и натриевых соединений). Цикличность обработки дает на выходе высокую (в пределах 90%) концентрацию.

При обжиге концентраты нагревают в печах до 600-650 градусов, избегая плавления и перегрева. На выходе это позволяет получить молибдаты вместе с примесями в виде сульфатов и окислов.

Однако не минералы, имеющие в своем составе молибден, подвержены флотации. Для их переработки существуют иные технологии. Чаще всего эффективен обжиг с возгонкой, включающий в себя две ступени.

- Руду в течение 1-2 часов нагревают до 500-600 градусов.

- Затем температуру рабочей среды повышают до 1000-1100 градусов на период от 2 до 4 часов.

В рабочую печь поступает воздух, возгоны улавливают.

Применение молибдена

Эксплуатационные характеристики металла обусловили его использование в целом ряде различных отраслей. Многие марки легированных и инструментальных сталей имеют в своем составе молибден. Такая добавка существенно позволяет лучше прокалить материал, положительно влияет на вязкость, устойчивость к коррозионным изменениям. Сплавы используют в конструкциях, предназначенных для большой нагрузки. Это прессы, штампы, оборудование энергетической отрасли, быстрорежущий инструмент. Примечательно, что молибден обнаружен в холодном оружии, изготовленном в Японии в XI—XIII веках.

Востребован металл для изготовления нагревательных элементов для водородных печей, температура в которых достигает 1600 градусов, а также в медицинской технике и радиоэлектронике (для вакуумных устройств, рентгеновских приборов, рабочих элементов ламп электронного типа).

Перечисляя, что делают из молибдена, необходимо отметить отдельные элементы прямоточных реактивных двигателей, стабилизаторы и обшивку кромки крыла для современных самолетов, защитные экраны, панели сотового типа, оболочки для космической техники.

- Из молибдена делают части оборудования для стекольного производства, детали для работы в кислотной среде.

- Различные соединения металла служат красителями, ускорителями различных химических процессов, составляющими глазурей. Колеры с добавлением молибдена превосходят аналоги по целому ряду показателей. Их используют для окрашивания полимеров, кожи, пластмасс, керамики, текстиля и других материалов.

- Молибденовая жидкость применяется в химических процессах. Добавка элемента в моторное масло положительно сказывается на работе двигателя, и сокращает его износ.

- Ювелирное дело предполагает применение этого металла в качестве припоя. Внутри электрических ламп накаливания часто имеются элементы из молибдена.

- В промышленном производстве молибден выпускают в виде проволоки, листа, прутка, штабика или сухого порошка. Порошок добавляют в различные сплав, а также применяют как исходное сырьё для выработки компактного молибдена.

Примечательно, что молибден оказывает стимулирующее влияние на процесс азотного обмена в живой природе. На основании этого свойства металл был внесен в состав некоторых микроудобрений. Сухим порошком обрабатывают перед посевом семена различных культур, молибденово-кислый аммоний и другие смеси в жидком виде вносят в грунт с целью увеличения урожайности сельскохозяйственных культур.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы