Деревянные тиски — столик для сверлильного станка своими руками

Деревянные тиски — столик для сверлильного станка своими руками

Деревянные тиски — столик для сверлильного станка своими руками

В данной статье Джек, автор YouTube канала «Jack Houweling» расскажет Вам, как он изготовил деревянные тиски, заодно являющиеся и зажимным устройством для столика сверлильного станка.

Материалы.

— Лист фанеры

— Бруски дуба

— Стальная пластина

— Саморезы по дереву

— Двухкомпонентная эпоксидная смола

— Болт с квадратной шляпкой, гайка M12

— Клей столярный.

Инструменты, использованные автором.

— Ленточная пила

— Циркулярная пила

— Шуруповерт

— Сверлильный станок

— Сверла Форстнера, коронки

— Струбцины, тиски.

Процесс изготовления.

Автор данной статьи предлагает Вашему вниманию небольшие деревянные тиски. Для этого изделия автор будет использовать вот эту фанерную доску, состоящую из нескольких слоёв перекрёстно лежащих древесных волокон, поверх которых лежит ещё один слой из цельного дубового шпона в 1/8 дюйма. Такая доска должна стать надёжной основой для будущих тисков.

Нарезает заготовку для основания при помощи циркулярной пилы.

Для рукоятки тисков мастер использует такой вот болт с квадратным подголовником. Он долго искал болт подходящей формы и размеров. Но такого в его мастерской не оказалось. Поэтому Джек решает несколько видоизменить уже имеющийся болт.

Сначала он зажимает его в железных тисках с деревянными губками.

Затем он снимает часть шляпки болта.

В результате последний замечательно подходит в 15-ти миллиметровый торцевой ключ.

Затем Джек вырезает из дубовой доски несколько кругляшков на сверлильном станке с коронкой.

Затем, зажав в струбцине заготовки, высверливает в центре отверстия.

Теперь можно склеить эти детали вместе, и получится рукоятка для тисков. В конце Джек завинчивает гайку, чтобы стянуть деревянные кольца.

Теперь будущая рукоятка будет зачищена, и после пропитки приобретёт красивый внешний вид.

Это два кусочка дубовой доски, которые автор склеивает вместе. Эти элементы должны быть очень прочными, потому что это то место, куда будет заходить рукоятка и ходовой винт.

После высыхания мастер выпиливает заготовку по форме, высверливает отверстие для винта.

Затем нарезает заготовки для губок.

И вот, что мы имеем: это передняя часть рукояти. Она пропускается в отверстие.

А это две опоры для подвижной губки. Последняя будет скользить по этим опорам.

Вот эти две опоры следует теперь немного приподнять, чтобы образовался зазор для скользящей туда-сюда губки.

Выдалбливает отверстие для опорной гайки.

Затем, смазав отверстие эпоксидной смолой, устанавливает гайку.

Теперь делает подкладки для направляющих, и склеивает заготовки.

Мастер прикручивает эти направляющие к основанию. Затем он снова разберёт всю конструкцию, проклеит её и только после этого окончательно стянет шурупами, предварительно убедившись, что все элементы располагаются ровно.

Теперь можно изготавливать сами губки. Джон прижимает вот этот деревянный брусочек зажимом и делает необходимые пометки. Теперь по этим линиям он проходится ленточной пилой.

Далее необходимо просверлить отверстие в губке. Прежде Джек уже вложил в это отверстие гайку. Теперь остаётся подобрать сверло нужного диаметра, которое бы вошло внутрь отверстия, но при этом не повредило резьбу на гайке.

Получилась хорошая засечка. Оставшееся можно доделать на сверлильном станке.

Теперь понадобится сверло Форстнера для гайки, чтобы она могла свободно проворачиваться в отверстии. Затем автор накладывает немного эпоксидной смолы на стержень для фиксации гайки.

Джек вновь разбирает всю конструкцию. Перед Вами основание будущего инструмента. В нём он сверлит широкое отверстие для ходового винта.

Итак, сейчас тиски разобраны. Видно, как гайка свободно вращается внутри отверстия.

Следующим шагом умелец склеивает эти два элемента вместе.

Теперь автор приступает к изготовлению неподвижной губки. Первым делом он сверлит в ней два отверстия и вкладывает в них два крупных болта, чтобы придать надёжности всей конструкции.

Далее автор зажимает в тисках небольшую железную пластину и отрезает её по метке. В получившейся пластине он просверливает два отверстия под шурупы и немного зенкует их.

Затем эта пластина вкладывается под опоры.

Всё переворачивается и пластина привинчивается к нижней части подвижной губки. Лучше всего это делать вручную, чтобы не сорвать шурупы.

Теперь осталась последняя деталь. Нужно соединить упор и направляющие между собой. Мастер делает это при помощи длинных саморезов по дереву.

Тиски готовы. Автор назвал их деревянными механическими тисками. И тому есть два основания.

Металлическая пластина отлично выполняет свою функцию, защищая подвижную губку.

Рукоятка тисков отлично подходит к торцевой головке, благодаря чему можно завинчивать и вывинчивать ходовой винт, используя шуруповерт.

Тиски прекрасно подходят и для столика сверлильного станка.

Как сделать тиски для сверлильного станка своими руками?

Для полноценной, комфортной и безопасной работы за сверлильным станком мастеру или начинающему работнику такое дополнительное приспособление из металла, как тиски, просто необходимо. Они позволяют удобно и надежно крепить простую, сложную деталь, безопасно выполнять требуемый перечень технологических операций в нужной последовательности, строго соблюдать предусмотренные размеры.

Особенности инструмента

При точном сверлении и последующей обработке детали очень важно использовать такой инструмент, чтобы добиться высокого качества продукции. Делать технологические отверстия, доводить металлические, деревянные бруски в руках неудобно и опасно. Поэтому если мужчина занимается слесарным, столярным делом или творческой работой по металлу, тиски необходимы.

Многие сверловщики, работающие в оборудованном гараже или сарае, используют металлические устройства, приобретенные в магазине, то есть изготовленные по утвержденным стандартам. Между тем такое приспособление, наряду с очевидным преимуществом, отсутствием необходимости что-либо собирать самостоятельно, обладает большим количеством недостатков.

Стандартные тиски, продаваемые в торговых точках:

- стоят дорого;

- очень тяжелые;

- громоздкие;

- не всегда удобные.

Также нередко попадаются экземпляры низкого качества. Вопрос особенно актуален для современных реалий, когда каждый производитель пытается максимально сэкономить на выпуске готовой продукции. В силу перечисленных и иных причин опытный мастер с течением времени приходит к логичному умозаключению, что изготовление слесарных тисков для сверлильного станка – осознанная необходимость.

Другая причина сделать устройство без посторонней помощи – покупка недорогого станка для сверлильных работ или приобретение подержанного механизма, где в комплекте отсутствует необходимое приспособление. Заказывать тиски отдельно, допустим, в интернет-магазине ведет к дополнительным расходам, поэтому выгодней и надежней проявить смекалку и изготовить изделие самостоятельно.

Инструментальные тиски для сверлильного станка, изготовленные своими руками, должны соответствовать требованиям: сверловщика, столяра, слесаря или домашнего мастера, который продолжительное время будет работать с инструментом, выполнять технологические операции – обтачивать, склеивать доски, пластины, закрепляя в губках тисов. В списке главных функций тисов должна значиться возможность надежного крепежа к металлическому верстаку. Иначе эксплуатация несложного изделия потеряет всякий смысл.

Тиски, изготовленные собственноручно можно легко приспособить для выполнения разных работ, не только сверлильных. По существу, это универсальный инструмент, с помощью которого доступно выполнять технологические операции – сверлить, обтачивать, удалять заусенцы с острых граней, растачивать отверстия, стачивать кромки, делать пазы в деталях, склеивать разные поверхности.

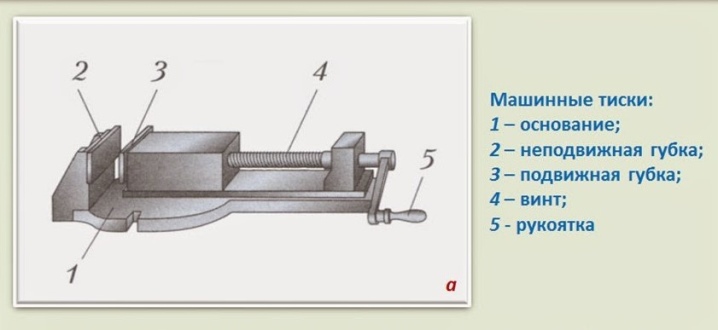

Устройство тисков достаточно простое:

- нижняя неподвижная подставка;

- станина с неподвижной планкой для зажима;

- металлический винт с крупной или мелкой резьбой;

- подвижный элемент с губкой.

В изделии предусмотрены фиксаторы (обычно три ручки) для надежного крепления регулируемых частей. Также присутствуют отверстия, чтобы смазывать поворотные, раздвижные элементы и крепежи, с помощью которых тиски устанавливаются к слесарному, столярному верстаку. Если планируется зажимать в устройствах большие детали, необходимо задуматься об изготовлении массивных тисков с большим запасом хода подвижной губки. Когда планируется выполнение банальных работ, можно обратить внимание на чертежи, где показаны разработки небольших изделий для домашнего использования. При ориентировании на точные сверловки с зажимом хрупких, мягких деталей следует присмотреться к ходовому винту с малым шагом резьбы и предусмотреть оснащение губок упругими накладками.

Необходимые материалы

Слесарные тиски, в зависимости от модели, изготавливаются из чугуна или металла. Столярные – из продукции деревообработки, то есть, характерных брусков определенных размеров. Если брать в пример самодельные приспособления для столярной мастерской, сначала нужно разметить требуемое количество деталей и вырезать бруски согласно чертежу.

Для станины подойдет массив из дерева. Приготовить три бруска. В первом и втором просверлить два вертикальных отверстия, чтобы намертво закрепить бруски к станине. Взять болты необходимой длины и проделать описанное выше действие. В первом бруске просверлить горизонтальное отверстие под ходовой винт.

Вставить его в подготовленное отверстие и прикрепить к подвижной губке (третий брусок). На другом конце ходового винта сделать предварительно петлю, приварить металлический стержень или придумать ручку для вращения. Готовую конструкцию закрепить на верстаке.

Это самые простые тиски. Если у мастера под рукой все необходимое, что требуется, он достигнет цели за один день. Если планируется изготовить станочные тиски, потребуется времени значительно больше, а также придется искать металлические детали, профильную трубу и покупать набор профессиональных инструментов.

Последовательность работы

Тиски под разные специфики работы и сверлильные можно сделать, призвав на помощь смекалку, трудолюбие и небольшой опыт. Мастер должен подготовить полый изнутри, металлический прямоугольный короб с высокими краями, две пластины и зажим для губок, рычаг, винт, болты, гайки. Когда чертеж готов и изучен, а все необходимое подготовлено, можно осуществлять процесс сборки:

- просверлить с торцовой стороны продольное отверстие для резьбового винта;

- выполнить 6 отверстий под крепежи тисов к верстаку;

- к раме приварить неподвижную губку из металла;

- винт вкрутить в продольное отверстие;

- прикрепить к винту с другой стороны подвижную губку;

- со свободной стороны винта сделать отверстие под рукоять.

- в качестве ручки можно попробовать толстый болт или металлический стержень характерной длины.

Тиски без поворотного механизма изготовить значительно проще и легче. Они вполне годятся для использования в несложных работах, не требующих особой точности. Даже неопытному мастеру сделать станочные тиски своими руками по силам. Но в сложном вопросе необходимо тщательно продумать чертежи, вымерять размеры и только потом готовить для использования материалы:

- стальной швеллер (профиль);

- металлический лист;

- уголок;

- шпилька;

- болты, шайбы, гайки.

Инструмент для выполнения работ:

- сверла разного диаметра;

- угломер;

- шлифовальная машинка;

- сверлильный инструмент;

- аппарат для сварки металлоизделий.

Также потребуется начертить схемы для упрощения дальнейшего процесса. Гайку следует приварить к швеллеру, а торцовые плоскости спрятать под металлическими листами. Сделать характерное отверстие в планке. Оно нужно для плавного хода винтовой шпильки. Шлифовальной машинкой вырезать пластину и пару уголков. Углы приложить к профилю одной и другой стороны, а сверху положить металлические куски. Добиться, чтобы получилась конструкция, напоминающая букву П. Сконструированное изделие является основой.

Взять металлический лист. Просверлить с каждой стороны по 4 отверстия и сделать 6 технологических отверстий в обозначенной выше конструкции. Выполнить сварку гайки к станине, а по бокам по стопору. Вырезать из стали губки для тисков. Одну приварить к подвижной, а вторую к неподвижной части.

Прежде чем чертить чертеж, собирать материалы, подготавливать инструменты и приступать к изготовлению тисков, необходимо тщательно продумать непростой вопрос, для каких целей и задач они будут предназначены. Не в каждом случае нужно делать большие, тяжелые тиски. Чтобы просверлить отверстие, зачистить наждачной бумагой острые края или спилить кромку, подойдут небольшие, но функциональные изделия, изготовленные своими руками.

Как сделить тиски своими руками, смотрите в видео.

Самодельные деревянные тиски для сверлильного станка

Как сделать самодельные тиски для сверлильного станка

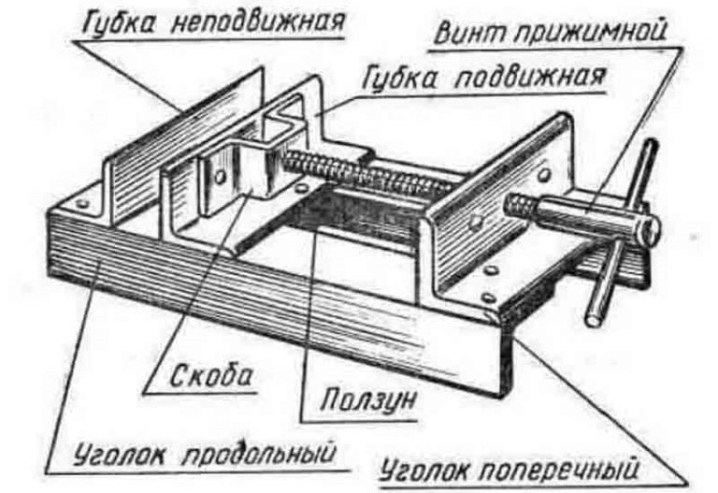

Тиски в нашем случае – это зажимное устройство, которое предназначено для использования в сочетании со сверлильным станком. Тиски подходят для использования со сверлильным станком благодаря своей плоской конструкции. Имеют монтажные отверстия, которые совпадают с монтажными отверстиями на столе. Эти отверстия позволяют проходить болтам. Тиски крепятся к столу и надежно удерживают заготовку. Используется для зажима и позиционирования заготовки.

Эти деревянные тиски для сверлильных станков полезны в мастерской по обработке дерева, а также по металлообработке. Они просты, легки и быстры в изготовлении. Подходят для крепления металла, пластика и дерева. Он также может быть использован для промышленных работ, а также для домашних любителей и ремесленников.

Шаг 1: Резка деталей

Я использовал 12 мм фанеру в опорной плите. В первую очередь, нужно вырезать из фанеры 2 детали по 2,25” . Теперь отрежьте верхние пластины толщиной 15 мм, длиной 8 ”и шириной 1,25”. Затем, после, обрезать губки и болт корпуса. Эти 2 челюсти (подвижная челюсть и фиксированная челюсть) и корпус болта имеют одинаковые размеры L * w * h = 100 мм * 35 мм * 30 мм.

Шаг 2: Сборка деталей

Теперь, после резки всех необходимых деталей, я собрал все режущие части. Для сборки деталей я использовал шурупы и клей. Поэтому здесь сначала соберите основную плиту и верхнюю плиту, используя винты и клей. Затем после закрепления челюсти и болта корпус крепится с помощью верхней пластины винтом и клеем. Кроме того, 2 поддерживает деревянный блок прикреплены с опорной плитой.

Шаг 3: Тиски и ручка

Я использовал 12-миллиметровый болт с резьбой и сделал паз в конце болта, используя угловую шлифовальную машину. Также нарежьте шайбу посередине и создайте две ее части. Гайка устанавливается в корпусе болта, после чего пропустите болт через эту гайку. Теперь прикрепите конец болта с подвижной губкой с помощью шайбы. Теперь пришло время сделать ручку тисков. Сделайте отверстие диаметром 7 мм на другом конце болта, и после этого болт диаметром 6 мм и длиной 2,5 дюйма будет проходить через прикрепленное к нему отверстие. Таким образом, тиски легко поворачиваются рукой с помощью этого 2,5-дюймового болта.

Шаг 4: Отделка и полировка

Теперь пришло время заканчивать тиски. Я буду использовать шлифовальную бумагу для отделки. После окончания процесса, следующий шаг полировки. Польский на тисках обеспечивает лучший вид на тиски сверлильный пресс. Теперь тиски сверлильного станка готовы к использованию.

Преимущества тисков из дерева:

Это очень просто, легко и быстро построить.

Полезен как в металлообработке, так и в деревообработке.

Легкий вес и простая конструкция.

Недостатки:

Они не так прочны, как металлические тиски.

Используется для небольшого и легкого продукта.

Где использовать:

Преимущественно для деревообработки.

Небольшая мастерская металлообработки.

Для лучшего понимания смотрите видео, приведенное ниже.

Тиски своими руками: изготовление разных вариантов

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

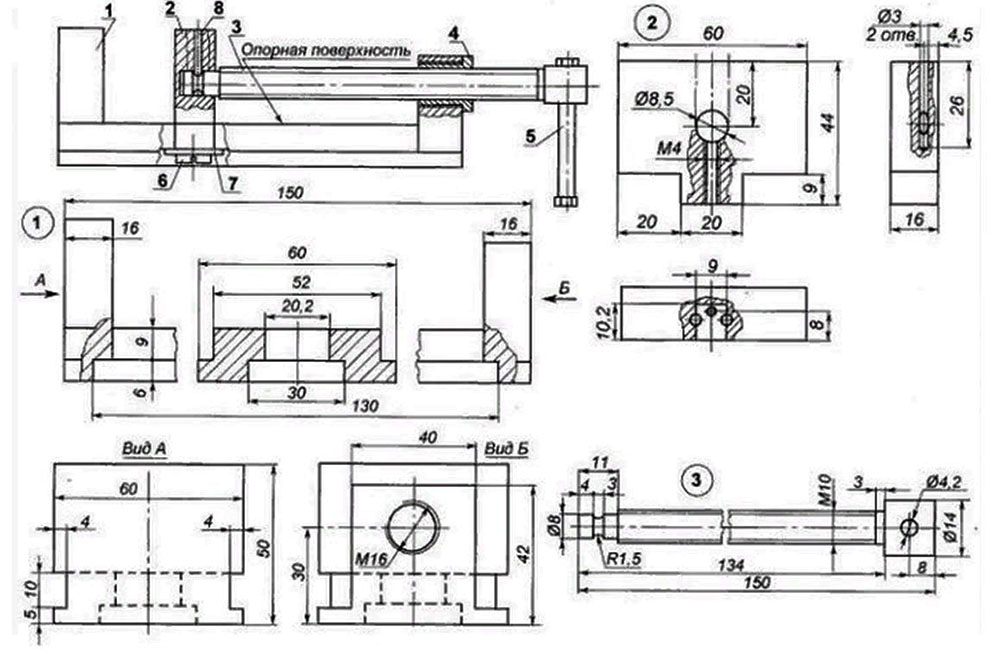

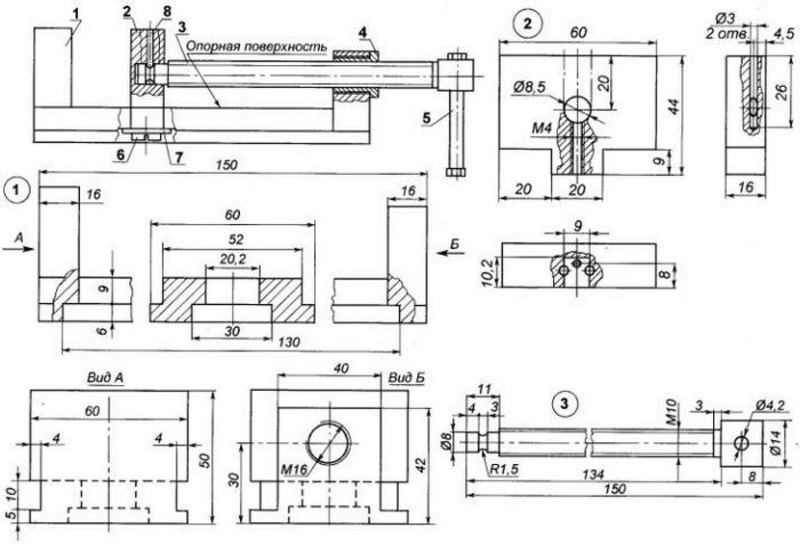

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

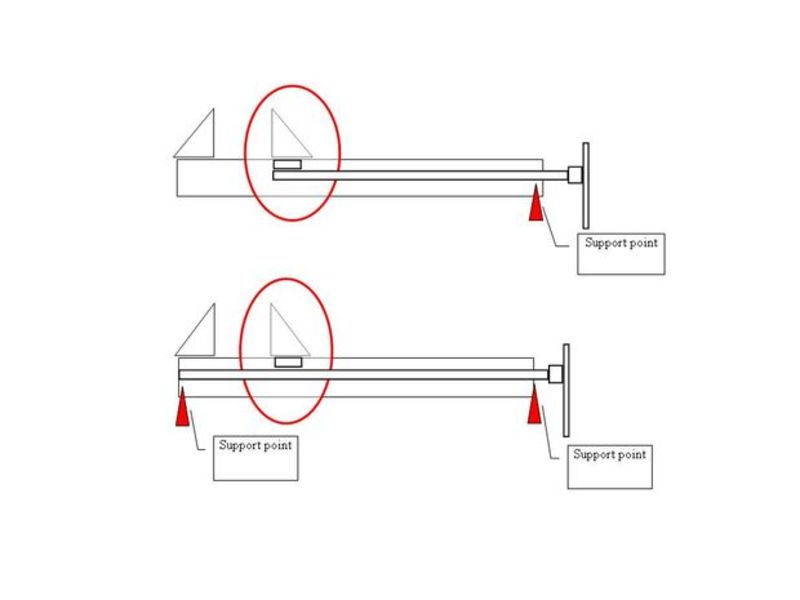

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

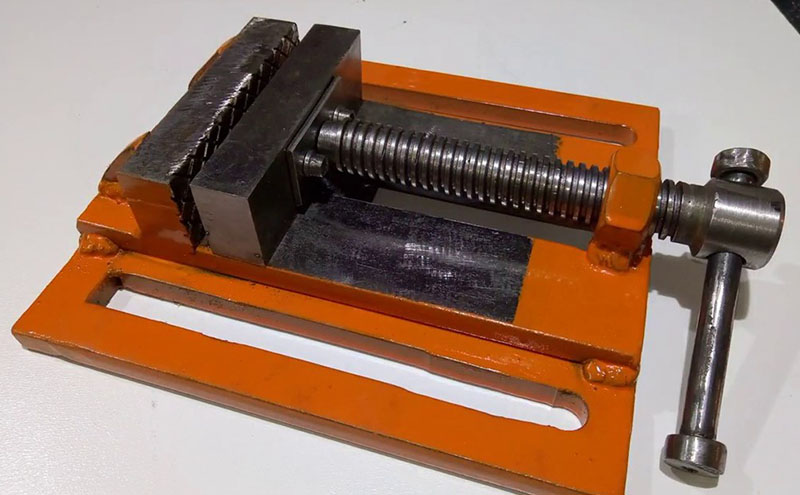

Тиски для сверлильного станка

ФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

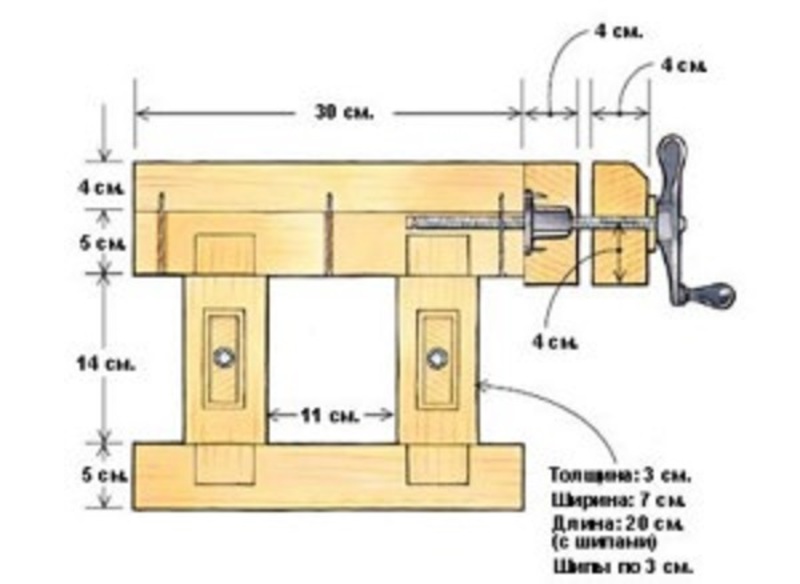

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

ФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

САМОДЕЛКИН ДРУГ

Как сделать тиски для сверлильного станка своими руками

Уважаемые посетители сайта «Самоделкин друг» сегодня мы с вами рассмотрим подробную пошаговую инструкцию по созданию небольших тисков для сверлильного станка своими руками из металлолома.. Каждый мастеровой человек прекрасно знает, как порой бывает неудобно сверлить небольшие заготовки и детали при помощи сверлильного станка, потому что деталь нужно крепко держать, а она все время норовит прокрутиться и вылететь или того хуже травмировать мастера. Так вот, для более удобной и безопасной работы, а именно фиксации заготовки были придуманы небольшие ТИСКИ, с их помощью можно быстро зафиксировать деталь и спокойно сверлить без опаски что провернет)

Сделать такие тиски запросто можно самостоятельно, для чего понадобится металлический уголок из которого изготавливается основание, губки. Подвижная часть тисков состоит из шпильки и гаек, в торцевой части установлен подшипник для опоры. Длинна 260 мм, ширина 180 мм.

Материалы

- уголок

- шпилька

- гайка

- краска

- подшипник

Инструменты

- сварочный аппарат

- болгарка

- дрель

- линейка

Пошаговая инструкция по созданию тисков для сверлильного станка своими руками.

Предварительно была составлена схема.

Предварительно была составлена схема.

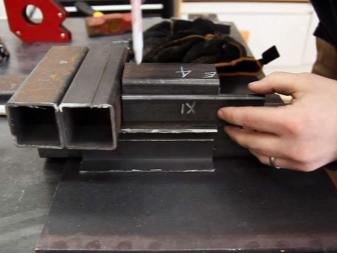

Отпилены 2 металлических уголка.

Отпилены 2 металлических уголка.  Нанесена разметка на губки тисков.

Нанесена разметка на губки тисков.  Сверлим отверстия для крепления деревянных губок.

Сверлим отверстия для крепления деревянных губок.  Отверстие под подшипник.

Отверстие под подшипник.

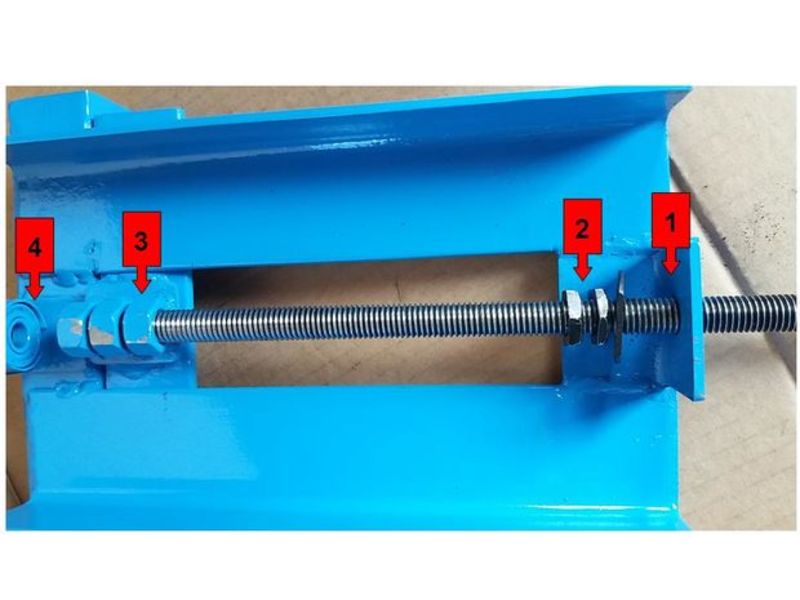

Гайки для подвижной части.

Гайки для подвижной части.

Шпилька и вороток.

Шпилька и вороток.

Подвижная часть тисков.

Подвижная часть тисков.

Покраска.

Покраска.

Сборка.

Сборка.

Установлены деревянные накладки на губки.

Установлены деревянные накладки на губки.  Вот такие тиски получились)

Вот такие тиски получились)

Как изготовить слесарные, столярные тиски своими руками

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Одним из главных инструментов любой мастерской являются тиски. На первый взгляд это довольно простой инструмент, но на самом деле при помощи тисков можно производить довольно большое количество операций. Существует огромное количество разновидностей: столярные, слесарные, стуловые, крестовые. Случается так, что тиски могут прийти в негодность. В этом случае можно изготовить тиски своими руками.

Самодельный столярный инструмент

В любой столярной мастерской можно увидеть тиски. Нередко требуется зажимать детали, чтобы обтачивать их или просто склеить между собой. С этими задачами могут справиться самодельные тиски, которые можно изготовить собственноручно, а цена такого изделия будет довольно мала. Зачастую губки у тисков изготавливаются из мягкой древесины во избежание порчи зажимаемой детали.

Для удобства тиски можно прикрутить к верстаку. В неподвижной части необходимо закрепить мебельную гайку, в которую будет вкручиваться шпилька, которая, в свою очередь, будет двигать подвижный механизм. На подвижную губку необходимо жестко прикрепить шайбу, а сам вороток прикрепить к рукоятке. Что касается наконечников для губок, то их можно изготовить из кусков фанеры.

Если необходимо собрать столярные тиски своими руками, то этот вариант считается оптимальным.

Для начала необходимо сделать разметку всех деталей, затем вырезать три одинаковых бруска (чем больше длина бруса, тем габаритней можно зажать изделие). Станину можно сделать из толстой доски или из 3 кусков фанеры. Просверлить по два вертикальных отверстия в двух неподвижных брусках. В одном из брусков просверлить отверстие под шпильку, которая будет выполнять роль зажимного механизма. Следующим шагом будет монтаж гайки в брус.

На конце шпильки нужно приварить небольшой прямоугольный пятачок и просверлить в нем 4 отверстия для крепления. После этого закрутить шпильку в неподвижную губку и ее конец прикрутить к подвижной губке, а саму конструкцию — к верстаку.

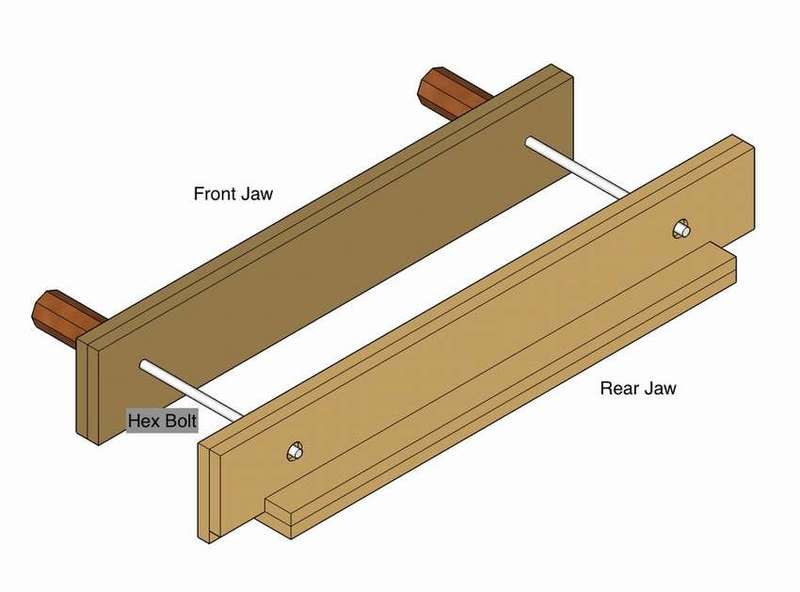

Тиски для верстака

Эти тиски еще называют тисками Моксона или верстачными, они довольно удачно справляются с зажимом крупногабаритных досок, фанеры, различных панелей. Достоинством этого типа является то, что они не занимают небольшую площадь в мастерской, а изготавливаются они из дерева.

Размеры необходимо подбирать самостоятельно, столярные тиски для верстака своими руками можно изготовить используя минимум инструмента и материала.

Конструкция выглядит следующим образом:

Для изготовления понадобятся две шпильки, четыре гайки, три доски. После того как доски подготовлены и вырезаны по размеру, необходимо в неподвижной и подвижной части просверлить по два отверстия. Затем в неподвижной части в просверленные отверстия вставить гайки, предварительно смазав их клеем с двух сторон. Небольшой нюанс: отверстия в неподвижной части должны быть немного меньшего диаметра, чем сами гайки, во избежание прокручивания гайки в отверстии. Вначале шпильки необходимо приварить вороток для удобства или сделать деревянную ручку. Станину для неподвижной части можно сделать в форме ступеньки. Готовую конструкцию прикрутить к верстаку саморезами или болтами.

Слесарные тиса

Если приходится часто работать с металлом, то для этих задач нужны крепкие металлические тиски, которые можно изготовить собственноручно.

Для того чтобы собрать слесарные тиски своими руками, необходимы следующие инструменты:

- Сварочный аппарат.

- Электродрель.

- Болгарка с зачистным кругом.

- Угольник для соблюдения необходимых углов.

- Сверла различного диаметра.

Помимо инструмента, вам понадобятся:

- Стальной швеллер диаметром 6 мм.

- Листовой металл толщиной 5−6 мм, можно больше.

- Уголок 70 на 70 или 50 на 50.

- Двадцать болтов с гайками.

Если есть шпилька диаметром 16 мм, то можно будет использовать ее в качестве прижимного винта, который будет двигать подвижную часть. Две гайки, в которые будет вкручиваться винт, самому изготовить довольно сложно и к тому же остальные детали довольно нестандартные и найти их довольно сложно, поэтому имеет смысл обратиться к токарю.

Затем приварить гайку к швеллеру, это нужно сделать соосно.

Торцы швеллера необходимо закрыть с помощью куска листового металла и прорезать в планке отверстие для винта.

Болгаркой вырезать два уголка и пластину. Уголки прислонить к швеллеру с обеих сторон и накрыть сверху куском листового металла. Получится своеобразная П-образная конструкция.

Станину можно вырезать из металла 7−10 мм и просверлить по четыре отверстия на каждой стороне, а также 6 отверстий в П-образке.

К станине приварить одну гайку, а по бокам гайки приварить два стопора из металла.

Из стали нужно вырезать заготовки для двух губок, подвижной и неподвижной. Неподвижную заготовку можно приварить сразу.

Затем приварить вторую заготовку на подвижную часть. На сами губки нужно сделать своеобразные набойки из толстого металла. Их можно приварить или прикрутить болтами.

При желании можно усилить губки с обеих сторон угловыми косынками из толстого металла.

Эти тиски ни чем не хуже покупных, а материальных затрат потребуется минимум. По такому принципу можно изготовить еще один вариант тисов из ручного домкрата. Готовое изделие можно покрасить, для придания эстетического вида.

Тиски для сверлильного станка

Тот, кто пользуется сверлильным станком, наверняка знает, насколько сложно сверлить и одновременно держать заготовку, которая так и норовит прокрутится или отлететь и травмировать мастера. Как правило, в старых станках на станине отсутствуют тиски, что приносит определенные неудобства. Для более комфортной работы можно приобрести инструмент, а можно изготовить тиски для сверлильного станка своими руками.

Для станочных тисков понадобятся:

- Уголок 30 на 30.

- Шпилька с резьбой.

- Гайки под шпильку.

- Небольшой подшипник.

- По желанию можно окрасить изделие.

Чертеж выглядит следующим образом:

Для начала необходимо отпилить два уголка. Размер подбирается в зависимости от габаритов станины сверлильного станка. Из толстого металла вырезать болгаркой две губки и сделать разметку. В них просверлить дырки для крепления губок к основанию.

Взять кусок уголка и просверлить отверстие для шпильки. Сразу можно наварить подшипник, как показано на рисунке.

Напротив крепления с подшипником приварить аналогичный уголок и просверлить отверстие для вала.

Напротив крепления, где находится подшипник, необходимо приварить три гайки.

Для того чтобы было удобно крутить шпильку, можно приварить к ее началу гайку, в которую вставить вороток. Самодельные тиски для сверлильного станка по конструкции и качеству ничем не уступают заводским и стоят в разы дешевле.

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Originally posted 2018-07-04 07:41:07.

- Покупка маркиз на заказ: виды, выбор, советы и разбор решений для дома и бизнеса

- Римские шторы на заказ — практическое руководство и советы

- Коробки для белья: выбор, советы, решения задач хранения

- Конвекционная печь: руководство по выбору и эффективному внедрению на кухне

- Кресло руководителя: как выбрать надежное и комфортное