Электрогидравлический пресс своими руками

Электрогидравлический пресс своими руками

Гидравлический пресс с электроприводом своими руками: комплектующие и сборка

Такое оборудование, как электрогидравлический пресс, благодаря своей универсальности и высокой эффективности активно используется как на крупных производственных предприятиях, так и в небольших мастерских, а также на станциях технического обслуживания автомобилей. Применяя гидравлический пресс, оснащенный электроприводом, можно решать многие технические задачи, к которым относятся:

- запрессовка, выпрессовка шестерней, подшипников и валов;

- штамповка, правка и гибка изделий из металла;

- прессование изделий, изготавливаемых из деревянной стружки, пластика и металла.

Пресс электрогидравлический Р-342М предназначается для выполнения работ по выпрессовке, правке и запрессовке в ремонтных мастерских

Серийный электрогидравлический пресс обойдется достаточно дорого, но можно не приобретать его, а изготовить своими руками.

Принцип работы

Гидравлические прессы, оснащенные электрическим приводом, способны развивать огромные усилия, что объясняется особенностями конструкции такого оборудования. Принцип, по которому работает электрогидравлический пресс, состоит в следующем.

- Двигатель, работающий от сети электрического питания, приводит в действие гидравлический насос.

- Гидронасос в свою очередь поддерживает давление рабочей жидкости в первой камере пресса.

- Поршень первой камеры передает давление во второй цилиндр электрогидравлического пресса, где оно увеличивается в разы.

- Давление, создаваемое во второй камере гидроцилиндра, передается непосредственно на рабочий орган электрогидравлического пресса.

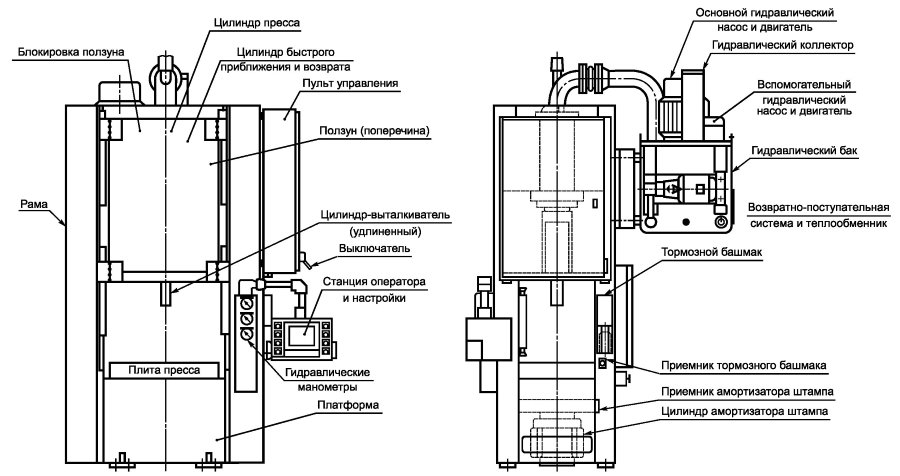

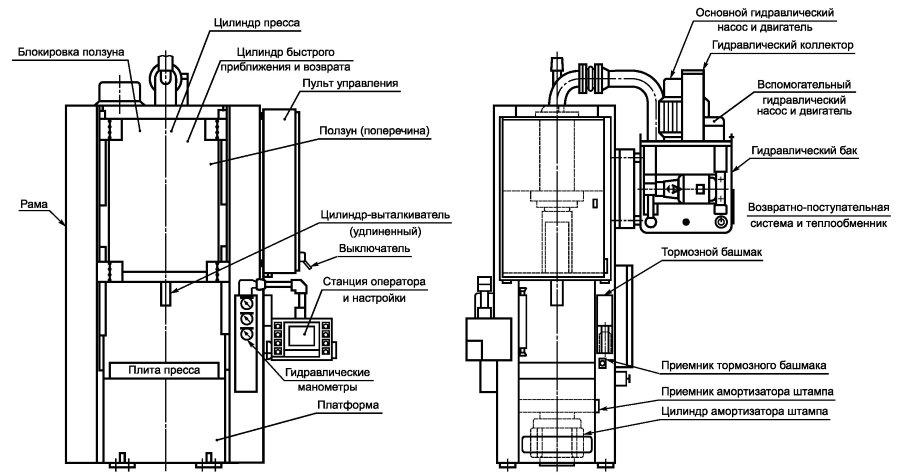

Схема гидравлического пресса рамного типа (нажмите для увеличения)

Таким образом, величина рабочего давления, которое будет сообщаться рабочему органу электрогидравлического пресса, зависит от того, насколько отличаются площади поршней в двух его цилиндрах. В основу работы пресса, основным рабочим органом которого выступает гидравлический насос, положен закон Паскаля, который состоит в том, что сила, действующая на какую-либо площадь, передается по всему объему, и она имеет равное значение по всем направлениям.

Виды и сферы применения

Как самодельные, так и серийно изготавливаемые гидропрессы классифицируются по нескольким параметрам:

- размерам;

- максимально производимому усилию;

- конструктивным особенностям оборудования (в частности, высоте штока).

Самыми мощными считаются гидравлические прессы, относящиеся к оборудованию напольного типа. Пресс гидравлический напольного типа, отличающийся и значительными габаритами, способен создавать в одной точке давление, значение которого может достигать десятков мегапаскалей. Сфера использования оборудования данного типа, которое может оснащаться дополнительными приспособлениями, достаточно широка. Напольные гидравлические прессы необходимы для решения таких технических задач, как:

- установка и снятие втулок, валов, подшипников;

- гибка труб;

- прессование изделий, изготовленных из различных материалов, в том числе и из металла.

В отдельных моделях электрогидравлических прессов напольного типа предусмотрена возможность изменения высоты расположения рабочего стола.

Пресс электрогидравлический 2135-1М, усилие 40 тонн

Настольные гидравлические прессы, наряду с небольшими размерами, отличаются меньшей мощностью. Давление, которое создается таким оборудованием, устанавливаемым на рабочий стол или верстак, редко достигает 20 т. Компактность электрогидравлических прессов настольного типа позволяет использовать их в небольших автомобильных и домашних мастерских.

Важным параметром электрогидравлических прессов, кроме усилия, которое они способны создавать, является высота их штока. От данного параметра, в частности, зависит то, с деталями каких размеров способно работать оборудование. Если у прессов настольного типа данный параметр может достигать 100 мм, то у напольных моделей он доходит до полуметра.

Электрогидравлические прессы благодаря своей универсальности используются во многих сферах деятельности. Такими сферами деятельности, в частности, являются машиностроение, деревообрабатывающая и пищевая промышленность. Однако чаще всего подобное оборудование можно встретить на станциях по ремонту автотранспортных средств. Используя его, можно успешно решать не только все вышеперечисленные технические задачи, но и выправлять вмятины и другие повреждения кузова автомобиля. В отличие от пневматического оборудования, применение которого требует наличия достаточно сложной пневмосистемы, гидравлический пресс с электроприводом достаточно просто подключить к сети электрического питания, и он будет нормально функционировать.

Как самостоятельно изготовить гидравлический пресс с электрическим приводом

Серийные гидравлические прессы с электроприводом стоят достаточно дорого, поэтому есть смысл задуматься над тем, как сделать электрогидравлический пресс своими руками. Для этого вам понадобятся нижеперечисленные инструменты и оборудование:

- сварочный аппарат;

- токарные станок;

- сверлильный станок;

- болгарка;

- электрическая дрель.

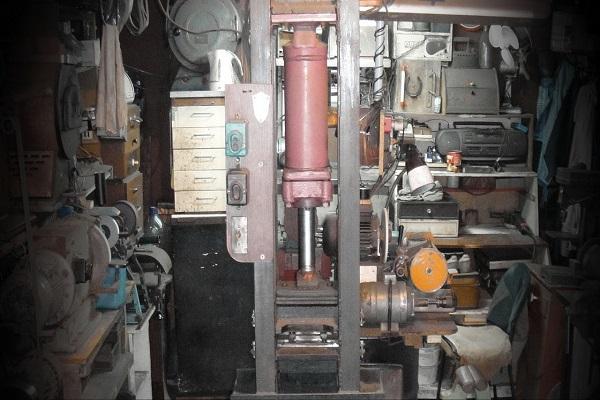

Этот пресс сможет выдать максимальное давление в 35 тонн

Несущей конструкцией электрогидравлического пресса, подвергаемой основным механическим нагрузкам, является каркас, прочности которого и следует уделить особое внимание. Хорошо подойдет для этих целей тавровая балка, изготовленная из металла такой толщины, чтобы он смог выдерживать нагрузки, создаваемые гидравлическим прессом, и при этом не прогибаться.

Каркас пресса из двутавровой балки

Конструктивно каркас самодельного электрогидравлического пресса представляет собой П-образную станину, сваренную из тавровых балок и установленную на основание, для изготовления которого можно использовать более тонкие швеллеры и уголки. В средней части такого каркаса (по его высоте) в него вваривается рабочая площадка, для изготовления которой применяются толстостенные швеллеры.

Особенно внимательно следует отнестись к креплению гидроцилиндра на станине самодельного электрогидравлического пресса. Для того чтобы такое крепление было максимально надежным, лучше зафиксировать гидронасос на 20-миллиметровой металлической плите, используя для этого фланец. Сама металлическая плита, которая и будет воспринимать на себя все механические усилия, монтируется на двух тавровых балках.

Жесткость конструкции обеспечивают качественно выполненные сварочные швы

Электрогидравлический пресс своими руками

Вам нужен пресс? Не проблема, его можно сделать своими руками! Предлагаю вашему вниманию именно такую инструкцию. Она позволит вам сделать отличный электрогидравлический пресс, а если вы захотите, то он может быть и просто гидравлическим.

Работает приспособление на основе гидравлического домкрата , в действие девайс приводится небольшим моторчиком на подобие от старой стиральной машинки. Все запчасти стоят недорого, а в итоге мы получаем очень крутую и полезную машину!

Материалы и инструменты, которые использовал автор:

Список материалов:

— гидравлический домкрат ;

— старая болгарка (нужен редуктор от нее);

— стальные трубы (квадратные);

— уголок;

— швеллер;

— стальные пластины и прочий металлолом;

— двигатель от стиральной машины (или подобный);

— мощная пружина;

— болты с гайками;

— кабель и включатель (клавишный);

— краска.

Список инструментов:

— сверлильный станок и дрель;

— болгарка, желательно ленточный отрезной станок;

— тиски;

— молотки, плоскогубцы, ключи и пр.;

— сварочный инвертор ;

— линейка;

— маркер;

— зажимы.

Процесс изготовления пресса:

Шаг первый. Изготавливаем раму

Условной весь процесс сборки можно разделить всего на две части, это изготовление рамы, а также установку домкрата и двигателя.

Начнем по порядку, как же делается рама.

Можно устанавливать стойки! В качестве основания используем уголок или трубы, свариваем хороший упор, чтобы установка не шаталась. Сверху тоже привариваем кусок трубы, а лучше швеллера, так как тут образуются высокие нагрузки. Автор также решил заглушить отверстия в трубах, он вырезал для этого стальные пластины и приварил.

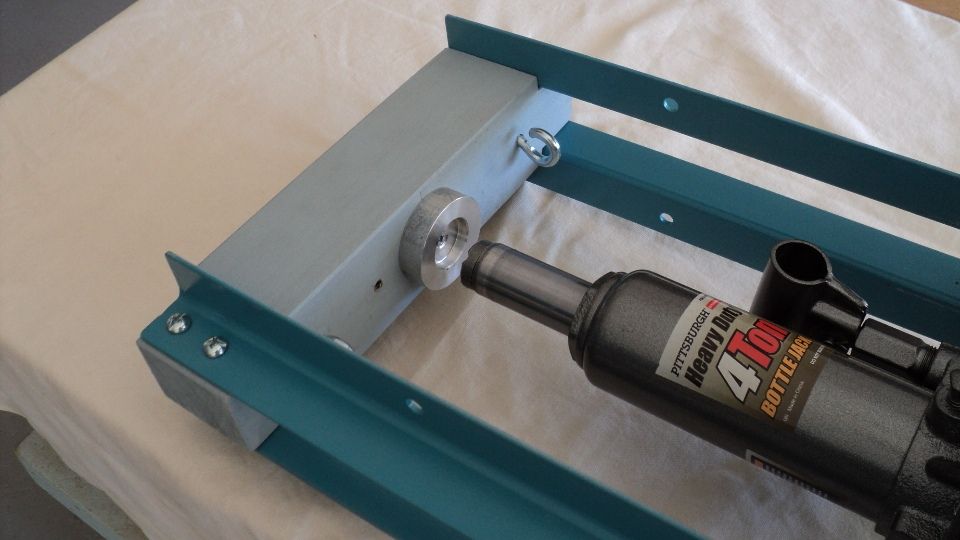

Шаг второй. Крепим «лифт»

«Лифт», то есть давящую платформу, автор делает из массивного швеллера. Материал должен быть крепким и выдерживать нагрузки в несколько тонн. Хорошенько привариваем его в нужных местах.

Шаг третий. Место для установки домкрата

Домкрат устанавливается на станок в классическом виде, то есть «головой вверх». Чтобы упор не соскочил, вам понадобится кусок круглой трубы подходящего диаметра. Отрезаем, примеряем, привариваем к верхней опоре.

Что касается основания, тут в качестве упора можно приварить несколько стальных пластин, чтобы домкрат не дай бог не соскочил при нагрузке.

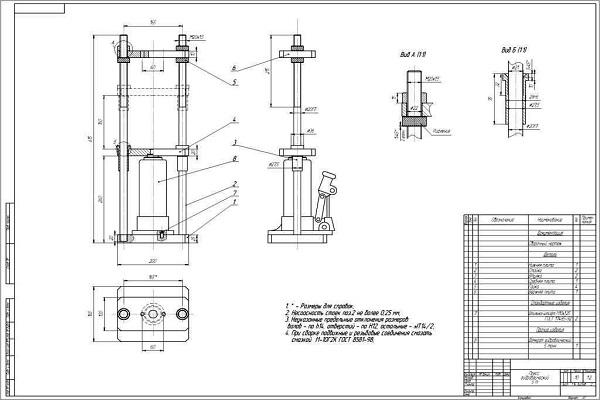

Чертежи и сборка своими руками самодельного электрогидравлического пресса из домкрата

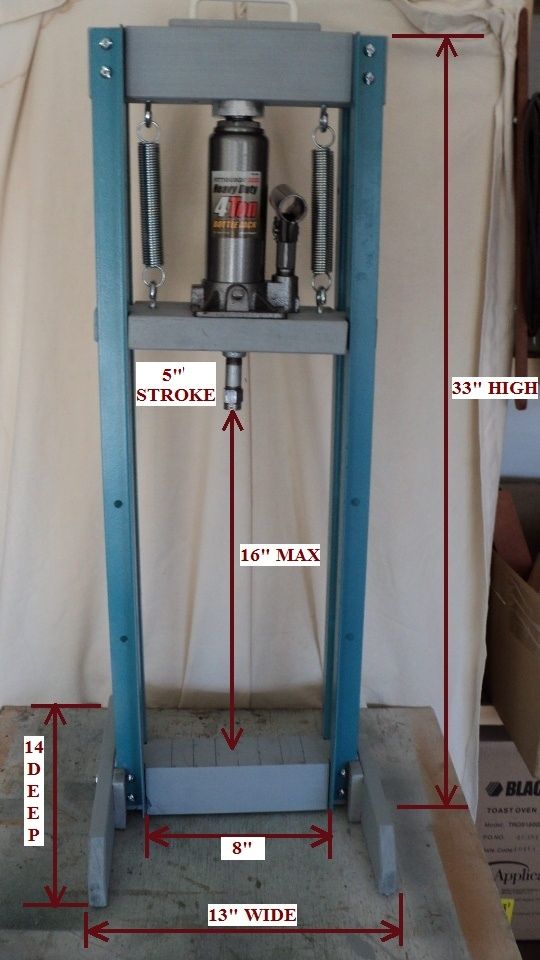

Я решил сделать небольшой гидравлический пресс своими руками. Основной целью было изготовление прибора максимально высокого качества при минимальных затратах. Самой дорогой деталью в чертежах стал стаканный домкрат с грузоподъемностью 4 т. Большую часть материалов я взял из своих запасов – каркас кровати, паллеты. При сборе конструкции не использовалась сварка, только простые винтовые крепления, а значит, собрать такую конструкцию можно самыми распространенными инструментами.

Шаг 1: Обзор готового пресса

Параметры: глубина — 355,6 мм, ширина по наружным краям 330,2 мм, ширина станины по внутренним краям – 203,2 мм, высота до опорной точки максимальная 406,4 мм, подъемный винт 127 мм, высота пресса 838,2 мм.

Добавлены две возвратные пружины. Я использовал пружины 152,4 мм длиной, диаметром 22,22 мм из металлической проволоки сечением 2,31 мм.

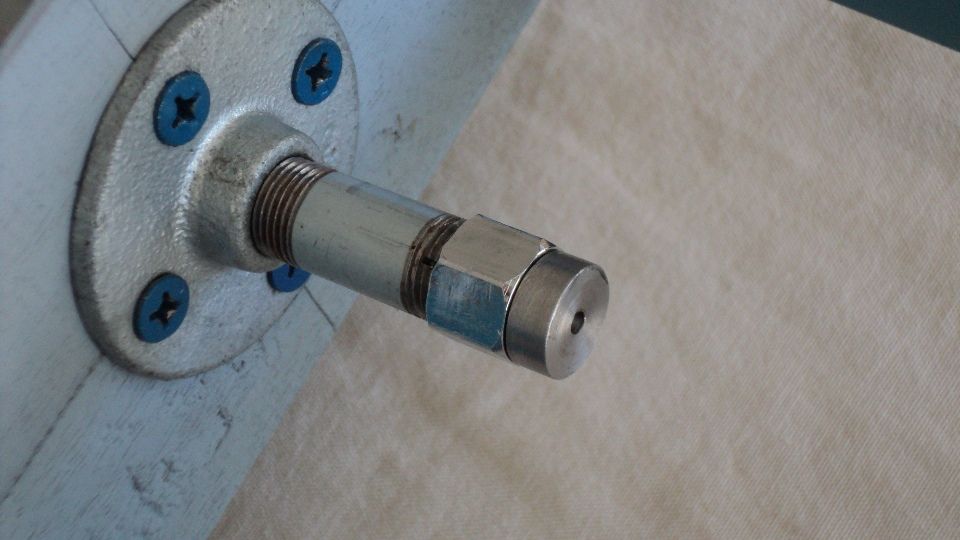

К передвижной перекладине прикреплен маскирующий фланец трубы 9 мм и резьбовой бочонок 50 мм длиной, который является выдвижным винтом и служит для крепления инструмента.

Общая высота электрогидравлического пресса – высота разрезанной пополам перекладины от каркаса кровати. Размеры можно сделать в соответствии с вашими нуждами и имеющимися у вас материалами.

Шаг 2: Крепление инструмента

Круглым напильником сгладьте сварной шов, сделайте крестообразные прорези с одного торца резьбового бочонка. У вас получится отличный цанговый патрон, к которому можно сделать множество переходников, в зависимости от ваших нужд. Для начала я сделал из колпачкового винта 12,7 мм универсальную головку для крепления.

Шаг 3: Закрепляем головку

Закрутите на резьбовом бочонке колпачковый винт с помощью гайки. Чтобы заменить головку достаточно просто раскрутить гайку.

Шаг 4: Передвижная опорная платформа

Передвижная перекладина движется вдоль углов станины с зазором 1,6 мм, благодаря этому легко просчитать точку приложения удара. Линейный удар вообще легко предсказуем.

Шаг 5: Выравнивание основания домкрата

Поверхность большинства домкратов достаточно неровная, поэтому ее нужно отшлифовать. Это нужно для того, чтобы усилие равномерно передавалось на передвижную опорную платформу. По углам нужно просверлить четыре монтажных отверстия.

Шаг 6: Техника безопасности

В месте контакта штока и платформы нужно сделать гнездо, чтобы ограничить площадь контакта штока с платформой. После этого убедитесь, что домкрат хорошо отцентрован, и только после этого можете просверлить монтажные отверстия в основании домкрата. Домкрат крепится к передвижной платформе с помощью винтов.

После этого я провел испытание домкрата при максимальном давлении, проверил вертикали и еще раз протянул гайки.

Шаг 7: Рабочий процесс

Мой гидропресс пригодился, когда я менял подшипники двигателя, это испытание было пройдено успешно.

Шаг 8: Регулировка ширины

Регулировка боковых опор происходит за счет выставления их по шкалам, начерченным на основании. Боковые опоры нужны для параллельно-направленного усилия.

Шаг 9: Ручка для транспортировки

Для удобства транспортировки я приделал сверху ручку от офисной двери. Чтобы сливать масло из цилиндра без использования инструментов, я приделал вентиль.

Шаг 10: Использование в качестве струбцины

Я использовал самодельный пресс из гидравлического домкрата при склеивании досок 81,28 см длиной, из них я потом сделал ножки для шкафа. Между передвижной платформой и склеиваемыми досками и между досками и боковыми опорами положены обрезки доски, для распределения давления по большей площади. Большая часть давления сосредоточена в центральной области, по краям давление обеспечено струбцинами.

Шаг 11: Другие способы применения

Краткий список возможных способов применения гидравлического пресса:

- Листосгибочный пресс

- переплетный пресс

- отрезные ножницы

- вырубной пресс

- фасонный штамп

- пробойник

- гибка арматуры

- установка заклепок и втулок

- металлообработка

- расплющивание растений и насекомых

- прессовка металла

- пресс для орехов или оливы

- прессование брикетов.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Гидравлический пресс с электроприводом своими руками: комплектующие и сборка

Такое оборудование, как электрогидравлический пресс, благодаря своей универсальности и высокой эффективности активно используется как на крупных производственных предприятиях, так и в небольших мастерских, а также на станциях технического обслуживания автомобилей. Применяя гидравлический пресс, оснащенный электроприводом, можно решать многие технические задачи, к которым относятся:

- запрессовка, выпрессовка шестерней, подшипников и валов;

- штамповка, правка и гибка изделий из металла;

- прессование изделий, изготавливаемых из деревянной стружки, пластика и металла.

Пресс электрогидравлический Р-342М предназначается для выполнения работ по выпрессовке, правке и запрессовке в ремонтных мастерских

Серийный электрогидравлический пресс обойдется достаточно дорого, но можно не приобретать его, а изготовить своими руками.

Принцип работы

Гидравлические прессы, оснащенные электрическим приводом, способны развивать огромные усилия, что объясняется особенностями конструкции такого оборудования. Принцип, по которому работает электрогидравлический пресс, состоит в следующем.

- Двигатель, работающий от сети электрического питания, приводит в действие гидравлический насос.

- Гидронасос в свою очередь поддерживает давление рабочей жидкости в первой камере пресса.

- Поршень первой камеры передает давление во второй цилиндр электрогидравлического пресса, где оно увеличивается в разы.

- Давление, создаваемое во второй камере гидроцилиндра, передается непосредственно на рабочий орган электрогидравлического пресса.

Схема гидравлического пресса рамного типа (нажмите для увеличения)

Таким образом, величина рабочего давления, которое будет сообщаться рабочему органу электрогидравлического пресса, зависит от того, насколько отличаются площади поршней в двух его цилиндрах. В основу работы пресса, основным рабочим органом которого выступает гидравлический насос, положен закон Паскаля, который состоит в том, что сила, действующая на какую-либо площадь, передается по всему объему, и она имеет равное значение по всем направлениям.

Виды и сферы применения

Как самодельные, так и серийно изготавливаемые гидропрессы классифицируются по нескольким параметрам:

- размерам;

- максимально производимому усилию;

- конструктивным особенностям оборудования (в частности, высоте штока).

Самыми мощными считаются гидравлические прессы, относящиеся к оборудованию напольного типа. Пресс гидравлический напольного типа, отличающийся и значительными габаритами, способен создавать в одной точке давление, значение которого может достигать десятков мегапаскалей. Сфера использования оборудования данного типа, которое может оснащаться дополнительными приспособлениями, достаточно широка. Напольные гидравлические прессы необходимы для решения таких технических задач, как:

- установка и снятие втулок, валов, подшипников;

- гибка труб;

- прессование изделий, изготовленных из различных материалов, в том числе и из металла.

В отдельных моделях электрогидравлических прессов напольного типа предусмотрена возможность изменения высоты расположения рабочего стола.

Пресс электрогидравлический 2135-1М, усилие 40 тонн

Настольные гидравлические прессы, наряду с небольшими размерами, отличаются меньшей мощностью. Давление, которое создается таким оборудованием, устанавливаемым на рабочий стол или верстак, редко достигает 20 т. Компактность электрогидравлических прессов настольного типа позволяет использовать их в небольших автомобильных и домашних мастерских.

Важным параметром электрогидравлических прессов, кроме усилия, которое они способны создавать, является высота их штока. От данного параметра, в частности, зависит то, с деталями каких размеров способно работать оборудование. Если у прессов настольного типа данный параметр может достигать 100 мм, то у напольных моделей он доходит до полуметра.

Электрогидравлические прессы благодаря своей универсальности используются во многих сферах деятельности. Такими сферами деятельности, в частности, являются машиностроение, деревообрабатывающая и пищевая промышленность. Однако чаще всего подобное оборудование можно встретить на станциях по ремонту автотранспортных средств. Используя его, можно успешно решать не только все вышеперечисленные технические задачи, но и выправлять вмятины и другие повреждения кузова автомобиля. В отличие от пневматического оборудования, применение которого требует наличия достаточно сложной пневмосистемы, гидравлический пресс с электроприводом достаточно просто подключить к сети электрического питания, и он будет нормально функционировать.

Как самостоятельно изготовить гидравлический пресс с электрическим приводом

Серийные гидравлические прессы с электроприводом стоят достаточно дорого, поэтому есть смысл задуматься над тем, как сделать электрогидравлический пресс своими руками. Для этого вам понадобятся нижеперечисленные инструменты и оборудование:

- сварочный аппарат;

- токарные станок;

- сверлильный станок;

- болгарка;

- электрическая дрель.

Этот пресс сможет выдать максимальное давление в 35 тонн

Несущей конструкцией электрогидравлического пресса, подвергаемой основным механическим нагрузкам, является каркас, прочности которого и следует уделить особое внимание. Хорошо подойдет для этих целей тавровая балка, изготовленная из металла такой толщины, чтобы он смог выдерживать нагрузки, создаваемые гидравлическим прессом, и при этом не прогибаться.

Каркас пресса из двутавровой балки

Конструктивно каркас самодельного электрогидравлического пресса представляет собой П-образную станину, сваренную из тавровых балок и установленную на основание, для изготовления которого можно использовать более тонкие швеллеры и уголки. В средней части такого каркаса (по его высоте) в него вваривается рабочая площадка, для изготовления которой применяются толстостенные швеллеры.

Особенно внимательно следует отнестись к креплению гидроцилиндра на станине самодельного электрогидравлического пресса. Для того чтобы такое крепление было максимально надежным, лучше зафиксировать гидронасос на 20-миллиметровой металлической плите, используя для этого фланец. Сама металлическая плита, которая и будет воспринимать на себя все механические усилия, монтируется на двух тавровых балках.

Жесткость конструкции обеспечивают качественно выполненные сварочные швы

Установка гидроцилиндра на станине

Процесс монтажа гидроцилиндра на станине самодельного гидропресса выполняется в определенной последовательности.

1. Подгонка гидроцилиндра, фланца и плиты

Корпус гидроцилиндра, чтобы его можно было поместить во внутреннюю часть фланца, протачивается на токарном станке.

Фланец, для изготовления которого можно использовать автомобильную ступицу, также проходит обработку на токарном станке.

Для того чтобы проточить отверстие в металлической плите, которая будет использоваться в качестве основания для установки гидроцилиндра, к ней необходимо приварить круглую бобышку. При помощи последней такая плита и будет фиксироваться в патроне токарного станка.

Плита толщиной 20 мм с наваренной в центре бобышкой

После того как отверстие в плите будет расточено, ее приваривают к балкам станины-основания.

Фланец, в котором уже подготовлено посадочное отверстие, надевают на гидроцилиндр и обваривают по кругу.

Фланец, приваренный на гидроцилиндре

Очень важно, чтобы фланец и гидроцилиндр были соединены максимально ровно, для этого прилегающую поверхность фланца необходимо обработать на токарном станке.

2. Монтаж верхних балок и гидроцилиндра

Плита, которая уже соединена с балками, устанавливается на станину и соединяется с ней при помощи сварки.

Через отверстия на посадочной части фланца в плите просверливаются отверстия, которые необходимы для размещения крепежных болтов.

Установка верхней балки производится строго перпендикулярно опорам

Гидроцилиндр не должен крепиться только в одной точке, поэтому необходимо изготовить еще один фланец, надеть его на верхнюю часть цилиндра и приварить его к балкам.

Установка верхнего фланца

Тавровые балки, установленные в верхней части станины, соединяются между собой при помощи сварки.

3. Установка станины и маслостанции

Чтобы пресс гидравлический, который вы изготовили, мог полноценно функционировать, на него необходимо установить маслостанцию и соединить ее при помощи шлангов с гидроцилиндром.

Монтаж станины и двухпоточной гидростанции, выдающей давление в 700 Бар

Таким образом, сделать гидравлический пресс с электроприводом своими руками несложно. При этом вы получите в свое распоряжение оборудование, способное решить многие технические задачи.

Как сделать своими руками гидравлический пресс из домкрата, виды, чертежи и технология сборки

Некоторые мужчины много времени проводят в личных домашних мастерских, обрабатывая детали прессованием. Для этого можно использовать приобретенный гидравлический пресс или сделанный своими руками. Прежде чем самостоятельно его сделать, надо ознакомиться с особенностями этого устройства и нюансами его изготовления.

Принцип функционирования и конструктивные особенности

Гидравлическим прессом называют специальное оборудование для домашнего гаража, которое применяется для обработки заготовок или других деталей высоким давлением. Часто его применяют работники автосервиса при починке автомобилей. Прессом могут пользоваться, чтобы из отходов изготовить брикеты или согнуть металлические предметы.

Профессиональный автомобильный пресс стоит недешево, и поэтому некоторые пытаются изготовить его самостоятельно. Однако перед этим лучше ознакомиться с особенностями его конструкции и основными функциональными принципами.

В состав конструкции входят две основные камеры, которые выполнены в виде цилиндров. В меньшей из них происходит увеличение давления за счет перекачивания масла во второй, увеличенный цилиндр. Между цилиндрическими камерами жидкость перекачивается при помощи трубовидного канала, соединяющего камеры. Когда масло попадает во второй цилиндр, возрастает давление на поршень, отвечающий за работу пресса. Также устройство оснащено специальными опорами, в которые помещается обрабатываемое изделие.

Что понадобится для создания пресса своими руками

Перед тем как своими руками сделать прессующее устройство, придется определиться с необходимыми инструментами и материалами.

Материалы

Для создания прессовой конструкции приобретают следующие материалы:

- Швеллер. Специалисты советуют покупать изделия высотой около 14 см и шириной 6 см.

- Трубы. Для создания пресса используются трубки размером не меньше 4 х 4 сантиметра. Подходят изделия с прямоугольным и круглым сечением.

- Металлические уголки. Компоненты используют при создании каркаса основной рамы. Также они пригодятся при сборке транспортного столика. Длина и ширина каждого железного уголка должна составлять пять сантиметров.

- Стальные листы. Устанавливаются, чтобы выровнять возможные неровности на поверхности. Для изготовления пресса используются листы из стали толщиной 7-8 мм.

- Стальные пластины. Применяют для дополнительного укрепления конструкции. В таком случае ставятся плотные пластины толщиной около сантиметра.

- Часть трубы длиной 10-15 сантиметров. Устанавливают для соединения домкратного штока.

Инструменты

Чтобы своими руками собрать гидравлический пресс, заранее заготавливают специальные инструменты. К ним относят:

- резьбовую вилку;

- болгарку для разрезки металлических изделий;

- уровень;

- рулетку;

- электрическую дрель;

- слесарную ножовку;

- электроды со сварочным аппаратом для соединения металлических компонентов.

Конструкция и построение вакуумного пресса

В конструкции вакуумного пресса имеются определенные особенности, с которыми лучше заранее ознакомиться. Это поможет детальнее разобраться с построением этого изделия.

Прессовочное оборудование вакуумного типа состоит из трех основных элементов, к которым относятся:

- Рама. Основной несущий элемент, к которому крепятся другие компоненты пресса. Его изготавливают из профилированных трубок или рельс.

- Рабочий стол. Именно на его поверхности располагают деталь, которая подвергается прессованию. Также на рабочем столе установлена прижимная рама для закрепления обрабатываемых изделий. Делают из ровных металлических пластин.

- Пневматическая система. Отвечает за проведение основного технологического процесса. Чтобы изготовить такую систему, используют водяной насос.

Среди основных особенностей вакуумной модели пресса выделяют следующее:

- работа оборудования проводится под полным ручным контролем;

- для изготовления вакуумной системы используют общедоступные материалы;

- эффективность изготовленного оборудования не уступает заводским моделям.

Расчет размеров и изготовление механического

Прессы механического типа используются для обработки кожаных изделий, металлических компонентов, а также картона и поролона. Чтобы самому смастерить устройство, необходимо:

- Четыре одинаковых уголка из металла с длиной около 90 сантиметров соединить с четырьмя уголками, длина которых составляет 55 сантиметров. Чтобы их скрепить, используют обычные шурупы или электрическую сварку.

- Закрепить между собой два полученных железных прямоугольника металлическими трубами.

- Усилить изготовленный короб стальными пластинами и поперечными прутьями.

- Сделать в одной из стенок небольшую дверцу, через которую можно будет доставать спрессованные изделия.

Затем приступают к формировке основного компонента — поршня. Для этого железные швеллеры длиной 55-65 сантиметров сваривают друг с другом. После чего конструкцию усиливают поперечной железной балкой. В ее центре присоединяют фланец со вставленным внутрь прутом. Затем к железному коробу с противоположных сторон приваривают швеллеры.

Когда конструкция будет полностью собрана, на прут надевают шайбу с гайкой и подшипником.

Чертежи и технология сборки гидропресса

Перед изготовлением гидропресса придется заранее разработать схему и определиться с габаритами устройства.

Процесс создания гидросистемы начинается с разработки станины, которая считается важнейшим компонентом конструкции.

Ее делают прочной, чтобы она не сломалась во время работы домкрата. При изготовлении станины придерживаются специальных прессформ, и поэтому ее основание изготавливают в виде платформы. Ширина станины зависит от элементов, которые будут обрабатывать прессом, а высота — от размеров домкрата.

Когда станина будет сделана, на ее основание устанавливается домкрат. При правильном расположении устройства его верхняя часть будет отвечать за упор обрабатываемых изделий. В верхней части домкрата размещают металлическую раму, на которую устанавливают рабочий стол. Рама для столика должна быть подвижной, чтобы он передвигался в вертикальном положении.

На боковых сторонах станины устанавливаются два гидроцилиндра с оттягивающими пружинками. Их прикрепляют к конструкции, чтобы возвращать домкрат в его начальное положение. Иногда вместо двух пружинок используют всего одну.

Схема и разработка с электрическим приводом

При создании такого устройства понадобится двигатель, который производит электроэнергию.

Сначала изготавливается рама из двух направляющих, в качестве которых используются железные трубки с прямоугольным сечением. В трубах сверлятся специальные отверстия, к которым будет прикрепляться платформа. После изготовления рамы делают «лифт» для движения прессовой платформы. Для его создания понадобятся металлические уголки. Когда «лифт» будет сделан, изготавливают давящую площадку. Она делается из прочного швеллера, который сможет выдержать нагрузку в 1-2 тонны.

Затем на станок устанавливается домкрат и пружина, которую размещают между «лифтом» и верхней опорной поверхностью. На финальном этапе создания пресса электродвигатель соединяют с домкратом и подключают к оборудованию педаль для регулировки мощности электрогидравлического пресса.

Классическая конструкция из домкрата

Создать классический ручной пресс из домкрата довольно просто. Сначала из толстого швеллера изготавливается рама. Ее угловые части усиливаются стальными листами, которые повышают прочность всей конструкции.

На изготовленную раму устанавливают подвижный элемент, отвечающий за прессование изделий. Специалисты советуют установить на нем специальные ограничители, которые смогут лучше зафиксировать работающий домкрат.

Некоторые оснащают оборудование упорным штоком. Его изготавливают из подшипниковых валов. Упорный шток используют для повышения устойчивости прессовочной конструкции.

Особенности создания мини-пресса

Люди, которые предпочитают использовать компактное оборудование, чаще всего изготавливают самодельный настольный пресс. Это наиболее простая конструкция, которая нечасто применяется на практике. Например, ею пользуются, чтобы раскалывать грецкие орехи или прессовать непрочные жестяные или пластиковые изделия.

Для изготовления каркаса устройства используются плотные деревянные доски. Четыре доски соединяют между собой таким образом, чтобы получился прямоугольный каркас. К верхней части каркаса подсоединяют подвижную прессовочную поверхность, которая также сделана из дерева. В качестве гидравлической системы используют обычные медицинские шприцы.

Заключение

Гидравлические прессы часто используются в различных сферах деятельности. Каждый может приобрести такие устройства в специализированном магазине или сделать самостоятельно. Однако прежде чем приступить к изготовлению, надо ознакомиться с принципом функционирования прессов, а также с основными особенностями различных моделей.

Самодельный электрогидравлический пресс: изготовление своими руками

Сведения о производителе пресса гидравлического одностоечного П6324

Производителем и головным разработчиком гидропресса П6324 является Оренбургский завод гидравлических прессов Гидропресс, основанный в 1953 году.

Первый гидравлический пресс для переработки пластмасс ПА-474 был принят государственной комиссией 23 сентября 1953 года, этот день прессостроители и считают днем рождения .

Производителем пресса П6324, также, является Тамбовский завод технологического оборудования.

В настоящее время пресс П6324 производит, также, ООО СО «ПРЕССМАШ», г. Москва. Адрес сайта: https://sopressmash.ru

Станки, выпускаемые Оренбургским заводом гидравлических прессов ГидроПресс

- ДГ2432

— пресс гидравлический рамный для пластмасс 1600 кН - ДГ2434

— пресс гидравлический рамный для пластмасс 2500 кН - ДГ2436

— пресс гидравлический рамный для пластмасс 4000 кН - ДЕ2426

— пресс гидравлический рамный для пластмасс 400 кН - ДЕ2428

— пресс гидравлический рамный для пластмасс 630 кН - ДЕ2430

— пресс гидравлический рамный для пластмасс 1000 кН - П6320

— пресс гидравлический одностоечный С- образный правильно запрессовочный 100 кН - П6320Б

— пресс гидравлический одностоечный С- образный правильно запрессовочный 100 кН - П6324

— пресс гидравлический одностоечный С- образный правильно запрессовочный 250 кН - П6324Б

— пресс гидравлический одностоечный С- образный правильно запрессовочный 250 кН - П6326

— пресс гидравлический одностоечный С- образный правильно запрессовочный 400 кН - П6328

— пресс гидравлический одностоечный С- образный правильно запрессовочный 630 кН - П6328Б

— пресс гидравлический одностоечный С- образный правильно запрессовочный 630 кН - П6330

— пресс гидравлический одностоечный С- образный правильно запрессовочный 1000 кН - П6334

— пресс гидравлический одностоечный С- образный правильно запрессовочный 2500 кН - ПД476

— пресс гидравлический рамный для пластмасс 1600 кН

Принцип действия и конструкции современных листогибочных прессов

Малая энергоёмкость процесса гибки листового металла во многих случаях позволяет рекомендовать изготовление подобного оборудования своими руками, используя исключительно ручной привод. Но это категорически неприемлемо в случае гибки толстолистового металла, гибки габаритных изделий, а также для получения малых (до 20 — 25°) углов гиба. Во всех вышеперечисленных случаях следует использовать гидравлический листогибочный пресс.

Гидравлический листогибочный пресс

П6324 Пресс гидравлический одностоечный. Назначение, область применения

Машина П6324 разработана в 1977 году. Разработчик ПО Гидропресс г. Оренбург.

Пресс гидравлический одностоечный без гидроподушки П6324 предназначен для выполнения широкого круга работ: запрессовки — выпрессовки, прошивки, калибровки, правки (рихтовки), листовой штамповки без глубокой вытяжки.

Гидравлический пресс одностоечный универсальный модели П6324, усилием 250кН предназначен для выполнения следующих операций:

- гибка, пробивка, штамповка, калибровка, запрессовка;

- правка — при оснащении правильным инструментом и правильным столом;

- точная правка — при оснащении устройством для точной правки и, при необходимости, правильным столом.

Прессы могут применяться как в производственных, так и в ремонтных подразделениях и мастерских.

Прессы П6324, кроме того, имеют возможность встройки в автоматическую линию или комплекс. По особому заказу все прессы могут оснащаться правильным столом и оснасткой, а прессы ПБ6330-02 и ПБ6334-02 — механизмом точной правки.

Все узлы прессов установлены на С-образной станине сваренной из листового проката. В верхней консоли закреплен рабочий цилиндр. К нижнему торцу штока цилиндра крепится ползун, с левой стороны пресса — конечные выключатели, с правой — электрошкаф с кнопочной панелью управления и манометры. На нижней консоли устанавливается стол для крепления инструмента или правильного стола, на который может быть установлено приспособление для правки. На передней части нижней консоли пресса расположены пульты управления. Для ручного управления предусмотрена рукоятка.

Привод пресса индивидуальный гидравлический, расположен внутри гидробака, установленного на станине.

Цилиндр — поршневого типа крепится в верхней части станины. В отверстие штока цилиндра установлен рабочий инструмент.

Электросхема имеет блокировку, осуществляющую немедленное отключение вводного автомата при открывании дверцы электрошкафа.

Рабочие органы цилиндра, насосов и гидроаппаратуры постоянно смазываются рабочей жидкостью — маслом — и не требуют специальной смазки. Оси рычагов управления смазываются пресс-масленками.

На прессах установлено ограждение и фотозащита.

- наладочный,

- полуавтоматический,

- автоматический.

Управление прессом осуществляется:

- от рукоятки,

- от рукоятки с кнопкой,

- от одной кнопки,

- от двух кнопок.

Конструкция прессов позволяет встраивать их в автоматические линии.

Пресс гидравлический. Общие сведения

Гидравлический пресс — это гидравлическая машина, предназначенная для создания больших сжимающих усилий. Ранее назывался «пресс Брама», так как изобретён и запатентован Джозефом Брама в 1795 году.

Гидравлический пресс состоит из двух сообщающихся гидравлических цилиндров (с поршнями) разного диаметра. Цилиндр заполняется гидравлической жидкостью, водой, маслом или другой подходящей жидкостью.

Гидравлические прессы в отличие от молотов деформируют металл при малых скоростях движения рабочего инструмента — до 30 см/с. Эта скорость в начале деформирования заготовки равна нулю.

Основная работа совершается гидропрессами давлением рабочей жидкости (воды, эмульсии, масла), создаваемым в рабочих цилиндрах. Чем выше это давление и чем больше площадь рабочих цилиндров, тем значительнее усилие, развиваемое прессом. В настоящее время в гидравлических прессах создаются давления до 100 МПа (1000 ат). Усилие наиболее крупных гидравлических прессов доходит до 740 МН (75 000 тс).

Обозначение гидравлических прессов

Значения первых двух цифр в обозначениях гидравлических прессов:

- П32 — пресс листоштамповочный, отбортовочный

- П60, П61, П63 — пресс одностоечный правильно запрессовочный

- П31, П34 — пресс одностоечный простого действия

- П33 — пресс рамный двойного действия

За двумя первыми цифрами следуют еще две цифры, обозначающие номинальное усилие пресса, а затем буква, которая показывает его модификацию в группе прессов данного вида.

Значения основного параметра в обозначениях прессов:

Таблица 1. Обозначение основного параметра пресса

| Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН | Обозн. пресса | Усилие пресса, кН |

| 14 | 25 кН | 20 | 100 кН | 30 | 1000 кН | 40 | 10000 кН |

| 15 | 31,5 кН | 21 | 125 кН | 31 | 1250 кН | 41 | 12500 кН |

| 16 | 40 кН | 22 | 160 кН | 32 | 1600 кН | 42 | 16000 кН |

| 18 | 63 кН | 23 | 200 кН | 33 | 2000 кН | 43 | 20000 кН |

| 24 | 250 кН | 34 | 2500 кН | 44 | 25000 кН | ||

| 25 | 315 кН | 35 | 3150 кН | 45 | 31500 кН | ||

| 26 | 400 кН | 36 | 4000 кН | 46 | 40000 кН | ||

| 28 | 630 кН | 38 | 6300 кН | 48 | 63000 кН |

Пример обозначения гидравлических прессов:

- П6320Б — 100 кН, пресс одностоечный правильно запрессовочный

- П6328Б — 630 кН, пресс одностоечный правильно запрессовочный

- П6330 — 1000 кН, пресс одностоечный правильно запрессовочный

- П6334 — 2500 кН, пресс одностоечный правильно запрессовочный

Виды и классификация листогибочного оборудования с гидроприводом

Согласно отраслевой нормали КН-1-01 отечественное оборудование для гибки маркируется буквой И, после которой следует условное обозначение типа и рабочего усилия оборудования. Например, марка И2730Ф указывает на то, что данная кузнечно-штамповочная машина представляет собой листогибочный пресс с ЧПУ (буква Ф в конце маркировки), а максимальное рабочее усилие (последние две цифры) составляет 1000 кН.

Кроме того, промышленные листогибы классифицируются:

- По типу станины: выпускаются оборудование с открытой станиной С-образного типа, и с закрытой станиной рамного типа.

- По наличию либо отсутствию средств автоматизации процесса. Высокофункциональный листогибочный пресс с ЧПУ, несмотря на свою более высокую стоимость, значительно выгоднее обычного приводного листогиба, поскольку позволяет оперативно программировать себя на деформирование изделий с различной формой, чем существенно снижаются непроизводительные простои прессов.

- По конструктивному исполнению силовых гидроцилиндров листогибочный пресс может быть с нижним расположением цилиндров (с тянущими цилиндрами), и с верхним (толкающие цилиндры). С точки зрения распределения усилий во время деформирования, более высокой долговечностью отличаются прессы с верхним расположением силовых органов, поскольку в этом случае преобладают сжимающие напряжения, допустимый уровень которых для сталей всегда выше, чем сжимающих.

Чертеж общего вида пресса с гидроприводом

Следует отметить, что изготовление листогибочных прессов (независимо от типа привода) своими руками практически невозможно, поскольку требует очень высокого оснащения станочной базой и квалификации исполнителей. Вместе с тем, изготовление пуансонов и матриц своими руками вполне возможно: инструмент для гибки имеет довольно простую конфигурацию, а, кроме того, производится под конкретные потребности производства.