Электросталеплавильное производство стали

Электросталеплавильное производство стали

Курсовая работа «Электросталеплавильный способ»

СКАЧАТЬ: Kursovoy_3.zip [207,46 Kb] (cкачиваний: 46)

Краткий исторический обзор развития электрометаллургии стали и ферросплавов

2 Специальная часть

3 Расчетная часть

4 Список используемой литературы

Электросталеплавильному способу принадлежит ведущая роль в производстве качественной и высоколегированной стали. Благодаря ряду принципиальных особенностей этот способ приспособлен для получения разнообразного по составу высококачественного металла с низким содержанием серы, фосфора, кислорода и других вредных или нежелательных примесей и высоким содержанием легирующих элементов, придающих стали особые свойства – хрома, никеля, марганца, кремния, молибдена, вольфрама, ванадия, титана, циркония и других элементов.

Преимущества электроплавки по сравнению с другими способами сталеплавильного производства связаны с использованием для нагрева металла электрической энергии. Выделение тепла в электропечах происходит либо в нагреваемом металле, либо в непосредственной близи от его поверхности. Это позволяет в сравнительно небольшом объеме сконцентрировать значительную мощность и нагревать металл с большой скоростью до высоких температур, вводить в печь большие количества легирующих добавок; иметь в печи восстановительную атмосферу и безокислительные шлаки, что предполагает малый угар легирующих элементов; плавно и точно регулировать температуру металла; более полно, чем других печах раскислять металл, получая его с низким содержанием неметаллических включений; получать сталь с низким содержанием серы. Расход тепла и изменение температуры металла при электроплавке относительно легко поддаются контролю и регулированию, что очень важно при автоматизации производства.

Электропечь лучше других приспособлена для переработки металлического лома, причем твердой шихтой может быть занят весь объем печи, и это не затрудняет процесс расплавления. Металлизованные окатыши, заменяющие металлический лом, можно загружать в электропечь непрерывно при помощи автоматических дозирующих устройств.

В электропечах можно выплавлять сталь обширного сортамента.

Краткий исторический обзор развития электрометаллургии стали и ферросплавов.

Развитие современной техники и промышленности основано в основном на применении металла. Получение достаточных количеств металла, обладающего нужными механическими, физическими и физико-химическими свойствами, позволяет сооружать мощные гидроэлектростанции, атомные реакторы и строительные конструкции, а также создавать аппараты химического производства, ракеты и электронно-вычислительные машины.

Интенсивное развитие техники и промышленности способствует увеличению числа применяемых сплавов и изменяет соотношение в удельном объеме производства. Однако первостепенное значение для развития промышленности имеет сталь. Сталеплавильное производство по объему и стоимости продукции превосходит производство других металлов и сплавов вместе взятых. В 1980 г. мировое производство стали превысило 700 млн. т.

Значительный объем производства объясняется широким распространением железных руд (в земной коре содержится железа 4,2%, оно занимает четвертое место после кислорода 49,13%) , относительной легкостью и дешевизной восстановления железа и руд, прекрасными свойствами стали как конструкционного материала. Сталь обладает высокой прочностью, пластичностью, легко поддается механической обработке и сваривается. Присадками легирующих элементов и термической обработкой можно в широком диапазоне изменять ее механические свойства, а также придавать особые физические и химические свойства. Значение легированных сталей особенно возросло в последние годы в связи с увеличением потребностями в стали с особыми свойствами и производство их равно 10 % от общего производства стали. Мировое производство стали в 1850г. составило 50тыс. т, в 1900г. 29млн. т, а в 1968 г. превысило 0,5 млрд. т.

Первым способом производства стали был процесс, предложенный в 1856г. Генри Бессемером и вызвавший переворот в промышленности и железнодорожном строительстве. Бессемеровский процесс впервые позволил получать жидкую сталь из чугуна, за малое время. В этом способе окисление осуществляется в конверторе продувкой жидкого чугуна воздухом.

Здесь тепловые потери невелики и тепла, выделяющегося в результате окисления примесей хватает для нагрева стали до 1600 С.

В 1864г. Мартен, применил разработанный Сименсом принцип регенерации тепла, построил первую печь, которая позволяла получать жидкую сталь из чугуна и переплавлять стальной лом. Эти 2 процесса в своем первом виде, не обеспечивали удаления фосфора и серы из металла, что ограничивало их применение. В 1879г. С. Томас положил начало выплавки стали основным процессам, предложив футеровать конвертор доломитом. Все эти процессы вместе с томасовским расширили возможности сталеплавильного производства.

Наряду с этими процессами, появились первые электросталеплавильные печи. Способ выплавки стали в электрических печах был запатентован еще в 1853г. Пишоном, который разработал конструкцию дуговой печи косвенного действия, т.е. с дугами, горящими между электродами над металлической ванной. В 1879г. Сименс создал печь прямого действия, в которой одним из полюсов электрической дуги явилась металлическая ванна. Однако прототипом современных сталеплавильных печей явилась печь Геру, который в 1899г. изобрел печь прямого действия с 2 электродами, подводимым к металлической ванне. Ток м/у электродами при этом замыкался через ванну, а дуга горела м/у каждым из электродов и металлом или частично покрывающим его шлаком. Первые дуговые печи Геру с 2 электродами были маломощными. Работали они на напряжении 45 В при силе тока 2-3 кА на жидкой шихте и использование их для ведения плавки на тв. завалке вызвало значительные трудности. Первые трехфазные дуговые печи были установлены в 1907г. в США и в 1910г. в России. Вскоре такие печи были построены в ФРГ, Франции и других странах. Широкие возможности в выборе шихты, неограниченный сортамент выплавляемой стали и высокое ее качество, легкость регулирования тепловых процессов, маневренность в последовательности плавок определили распространение трехфазных дуговых печей, которые заняли важное место в сталеплавильном производстве. В дальнейшем трехфазные дуговые печи были в значительной мере усовершенствованы, и в настоящее время они представляют собой крупные легко управляемые агрегаты с высокой степенью автоматизации. Значительные изменения дуговая электропечь претерпела в 60-х годах ХХ в. следствие мощности трансформаторов, совершенствования электрического и технологического режимов плавки производительность дуг.печей в этот период возросла в 2-4 раза по сравнению с производительностью печей аналогичной емкости в 1950-1960 гг. Появилась возможность повысить производительность печей до 100т/ч. Увеличение емкости печей и повышение мощности трансформаторов вызвали значительные улучшения технико – экономических показателей электросталеплавильного производства и определили основные направления его развития. При переходе на мощные трансформаторы разработана новая технология плавки, предусматривающая сокращение восстановительного периода, когда электрическая мощность используется неэффективно. На рубеже XIX и ХХ вв. были созданы и другие электропечи, например индукционные. Первая промышленная индукционная печь с железным сердечником была установлена в Гизинге (Швеция) в 1900 г. Дальнейшего развития эти печи не получили, с 1925 г. в промышленности использовали индукцилнные печи без сердечника. Благодаря развитию атомной энергетики, произошло улучшениу вакуумной техники. Поэтому в 1945-1946 гг. в США было установлено несколько вакуумных индукционных насосов. Несмотря на это, развитие вакуумный индукционный способ получил только в 1950 – 1951 гг. и в дальнейшем связано с развитием ракетной техники и реактивной авиации, требующих применения металлов особой частоты. В 1958 г. были установлены вакуумные индукционные печи с 2,5 – т тиглями, в 1961 г. – 6 — т , в 1968 г. – 15 – т, в 1978 г. – 25 – т.

Развитие индукционных печей вызвало развитие вакуумного дугового переплава в водоохлаждаемого кристаллизатора, позволяющего получать не только очень чистый, но и плотный слиток металла без зональной химической неоднородности. Методом вакуумного дугового переплава получают слитки массой в десятки тонн. Вакуумный дуговой переплав (ВДП) ведут при остаточном давлении 0,2-1,2 Па и такое давление является оптимальным с учетом дегазации металла и условий горения дуги. Дальнейшее понижение давления оказалось возможным при использовании для нагрева металла вместо электрической дуги электронного луча, не требующего для своего прохождения ионизации газов. Это, а также возможность переплавлять самые тугоплавкие металлы (вольфрам, молибден) и поддерживать жидкую ванну в вакууме в течение любого промежутка времени, способствовали развитию электроннолучевого метода получения металла, промышленное применение которого началось в конце 50 – х годов ХХ в. Наряду с процессами плавки в вакууме были разработаны новые способы электроплавки в обычной атмосфере. Важное значение для развития сталеплавильного производства имеет разработанный в 1952 – 1953 гг. в институте электросварки им. Е. О. Патона АН УССР способ электрошлакового переплава (ЭШП) расходуемых электродов, который в настоящее время наряду с ВДП получил широкое применение в качественной металлургии. Высокое качество металла при небольших затратах и простоте производства способствовало быстрому распространению способа ЭШП не только на отечественных заводах, но и на зарубежных. Сегодня находит применение и метод плазмено- дугового переплава (ПДП) стали и тугоплавких металлов с получением слитка в водоохлаждаемом кристалле. Переплав ведут в инертной атмосфере аргона[6].

Электросталеплавильное производство

Потребности в высококачественных конструкционных материалах непрерывно возрастают. Высококачественные стали имеют малые концентрации серы (ниже 0,02%), фосфора (менее 0,01%), кислорода, неметаллических включений и других вредных примесей, содержат различные легирующие элементы (хром, никель, вольфрам, молибден, титан, ванадий). Такие стали производят в электросталеплавильных печах. В них можно создавать и регулировать необходимую температуру, включая весьма высокую, вести плавку в вакууме и контролируемой атмосфере (окислительной, восстановительной, нейтральной).

Конструкции электропечей разнообразны: дуговые, индукционные, плазменные, электронно-лучевые и др. Основное количество сталей выплавляют в дуговых и индукционных печах. В дуговых печах (рисунок 5.3) нагрев металла происходит за счет тепла, выделяемого дугами, которые горят непосредственно между электродами и металлической садкой.

Мощные дуговые печи на переменном токе имеют диаметр ванны около 7,0 м, глубину 1,5 м, общую высоту до 5 м, диаметр графитированного электрода 600 мм. Вместимость печей достигает 100 т.

1 – свод; 2 – стенки; 3 – желоб; 4 – сталевыпускное отверстие;

5 – электрическая дуга; 6 – подина; 7 – рабочее окно; 8 – заслонка;

9 – электроды; 10 – шлак; 11 – металл

Рисунок 5.3 – Схема дуговой электропечи

В последние 20 лет внедряются печи постоянного тока, на которых сокращается расход графитовых электродов в 1,5–2,0 раза, электроэнергии – на 5–10%, ферросплавов и огнеупоров – на 15–20%, увеличивается выход металла на 2–4%. Снижается уровень шума, выделение технологических газов и пылей, стабилизируется электрический режим. Это обусловлено тем, что при переменном токе электрод работает, переменно анодом и катодом с частотой 50 раз в секунду, что снижает устойчивость горения дуги. При использовании постоянного тока электрод служит катодом, эмиссионная способность которого выше и устойчивее.

Футеровку дуговых электропечей выполняют из основных или кислых огнеупоров. Наиболее распространены печи с основной футеровкой. При производстве стали в основных электропечах шихту составляют стальной лом, легированные металлические отходы, передельный чугун, шлакообразующие, легирующие добавки, раскислители и другие материалы. Плавки ведут двумя способами: с полным окислением и без окисления примесей.

Процесс с полным окислением проводят тогда, когда перерабатывают материалы с повышенным содержанием фосфора и серы. Для окисления этих элементов и углерода загружают железную руду. Для связывания окисленных примесей и нормального шлакообразования в печь присаживают известь, плавиковый шпат и другие добавки.

После окисления примесей переходят к восстановительному периоду плавки для раскисления (удаления кислорода) металла и удаления серы. На этом этапе, используя сильные восстановители (молотый кокс, 75% ферросилиций, силикокальций, алюминий), переокисленный шлак (оксиды железа и марганца) восстанавливают до металла.

Конечный шлак восстановительного периода имеет состав, %:

55–60 (СаО + СаF2); 18–23 SiO2; 9–14 MgO; 5–10 Al2O3; по 0,5 и менее FeO, MnO, S.

Плавка без окисления (переплав) применяется для легированных отходов, количество которых на заводах высококачественных сталей достигает 25 – 40 % массы слитка. Процесс позволяет экономно использовать легирующие элементы шихты и ферросплавов. Окислительный период здесь отсутствует. Для перевода оксидов в шлак и защиты стали от окисления в печь добавляют некоторое количество извести.

Плавку в кислых дуговых печах применяют при производстве фасонных стальных отливок из ковкого чугуна. Сера и фосфор в кислых шлаках, содержащих до 50% и более оксида кремния, не удаляется, поэтому содержание в исходной шихте этих примесей не должно превышать 0,03%. Преимущество плавки заключается в повышении стойкости футеровки печи.

Электросталеплавильное производство характеризуется относительно небольшим газо- и пылевыделением. Выбросы электродуговых печей составляют, кг/т металла: 1,2–1,5 СО; 0,25–0,30 NOx; 7–10 пыли.

Технико-экономические показатели плавки в дуговых печах: продолжительность 3–4 часа, расход электроэнергии 500–800 кВт×ч и электродов – 5–9 кг на 1 т стали, выход годного металла 88–90%, стоимость шихтовых материалов 50–60% от стоимости последнего.

Для выплавки высококачественных легированных сталей и сплавов специального назначения применяют также индукционные печи (рисунок 5.4).

1 – каркас; 2 – подовая плита (асбоцементные плиты); 3 – индуктор;

4 – изоляционный слой; 5 – тигель; 6 – асбоцементная плита; 7 – сливной носок; 8 – воротник; 9 – гибкий токопровод; 10 – деревянные брусья

Рисунок 5.4 – Индукционная печь

Переменный ток, подводимый к индуктору (первичной обмотке, расположенной на периферии печи) возбуждает ток в металлошихте, загруженной в тигель, и расплавляет ее.

Наиболее крупные печи имеют вместимость до 60 т. Тигли изготавливают из основных (магнезитовых) и кислых (молотый кварцит) огнеупоров.

Шлак не обладает металлическим типом проводимости, поэтому не нагревается в переменном магнитном поле, но он нагревается за счет передачи тепла от металла и по сравнению с ним имеет более низкую температуру, что исключает активные обменные реакции между шлаком и металлом и удаление вредных примесей (серы и фосфора) из стали затруднено. Как следствие, при индукционной плавке необходимо использовать шихту с низким содержанием фосфора и серы. Обычно применяют индукционные печи с кислой футеровкой, стойкость которых достигает 150 плавок, основная футеровка выдерживает только 10–40 плавок.

При плавке стали в индукционных печах газовыделение незначительно, а пылевынос в 5–6 раз меньше, чем в электродуговых печах.

Существуют специальные виды электрометаллургии, которые используют для переплава слитков или заготовок, полученных в массовом производстве. Переплав существенно повышает качество стали вследствие удаления из нее газов и неметаллических включений и получения однородных слитков. В настоящее время известно несколько его видов (вакуумно-дуговой, электронно-лучевой, плазменно-дуговой, электрошлаковый переплав).

Мартеновский процесс

Мартеновский процесс ведут в пламенной отражательной печи, где основное количество тепла, необходимое для процесса, получают при сжигании топлива в горелочных устройствах, расположенных в торцевых частях (сбоку) печи над шихтой. Продукты горения формируют факел, от которого тепло передается ванне, куда загружают металлошихту. Газы через плавильное пространство покидают печь с противоположной от горелки стороны. Значительная часть теплового потока попадает на свод печи, отражается им и лучеиспусканием передается ванне печи. Пламенные отражательные печи имеют прямоугольное сечение и длину, значительно превышающую их ширину и высоту. Они нашли применение в черной и цветной металлургии. Мартеновские печи относятся к числу регенеративных. Сущность регенерации заключается в утилизации тепла продуктов горения для подогрева воздуха и низкокалорийного газа до 1100–1200°С перед вводом их в печь. Для подогрева строят камеры-регенераторы, заполненные кирпичной решеткой и работающие попеременно. По мере остывания одной и нагрева другой пары регенераторов меняют направление движения газа, воздуха и продуктов горения. Газ и воздух нагревают каждый с своем регенераторе. Природный газ при использовании как топливо не подогревают, так как его теплотворная способность обеспечивает необходимую температуру (1800–1900°С) в пламенном пространстве печи.

Сжигание топлива с коэффициентом избытка воздуха 1,05 создает в печи окислительную атмосферу (1–3 О2 и 7–15% СО2), которая окисляет металл. Образующиеся оксиды железа, кислород и двуокись углерода окисляют примеси чугуна. Скорость этих процессов из-за недостаточной концентрации кислорода в печной атмосфере значительно ниже, чем в конвертере, что обусловливает большую продолжительность мартеновской плавки (4–12 ч). Для ускорения окисления примесей чугуна в печь загружают железную руду. Физико-химические основы процессов шлакообразования и раскисления подобны конвертерному производству.

Современные мартеновские печи работают на газообразном (природный газ) и жидком (мазут) топливе. Мартеновские печи – крупные сталеплавильные агрегаты емкостью от 40 до 900 т, габариты которых достигают следующих значений: площадь пода – 190 м 2 ; длина, ширина, глубина ванны соответственно 28; 6,8; 1,4 м; высота свода – 3,5 м.

В зависимости от вида огнеупоров, используемых для футеровки печи, различают кислый и основной мартеновские процессы.

Составом шихты, соотношением твердого и жидкого чугуна реализуют два основных варианта: скрап-процесс и скрап-рудный процесс.

Скрап-процесс применяют на машиностроительных предприятиях или на металлургических заводах, не имеющих доменного производства. Шихта содержит до 60–85% стального лома (скрапа), до 15–40% твердого передельного чугуна (в чушках) и небольшое количество флюса (известняка). Чугун облегчает расплавление шихты, так как более легкоплавкий, чем скрап, и обеспечивает необходимый запас углерода в жидком металле для перемешивания, интенсивного нагрева металла и удаления из него примесей.

Скрап-рудный процесс осуществляют на заводах с доменным производством. Основной частью шихты является жидкий чугун (60–75% от массы металлической шихты), а остальное добавки скрапа (20–40%), железной руды и известняка.

Более распространен основной мартеновский процесс, поскольку кислый менее производителен и эффективен только при скрап-рудном процессе. Для кислого процесса необходима металлошихта с минимальным содержанием фосфора и серы.

Газы мартеновских печей имеют запыленность 2–10 г/м 3 и очищаются в тканевых фильтрах, трубах Вентури, сухих электрофильтрах.

Технико-экономические показатели печи емкостью 900 т составляют: годовая выплавка 1 млн. т, расход условного топлива 60 кг, кислорода 36 м 3 и огнеупоров 20 кг на 1 т стали. Выход годного составляет 92–95%. В структуре себестоимости определяющие затраты связаны с основными (74%), а также добавочными (до 17%) материалами.

Электросталеплавильное производство стали

III. Электросталеплавильное производство

Выплавка стали в электрических печах составляет около 8% от выплавки всей стали.

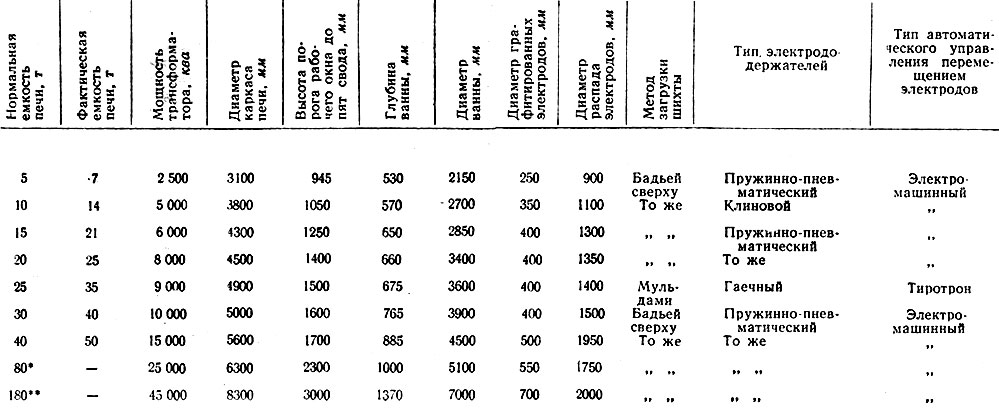

В ближайшее время намечена установка дуговых плавильных агрегатов емкостью 80 и 180 т и индукционных вакуумных печей емкостью 1 и 3 г.

1. Характеристика сталеплавильных печей

Характеристика дуговых плавильных печей

2. Плавка стали в дуговых печах

Технико-экономические показатели работы дуговых электропечей зависят от мощности трансформатора, способа загрузки шихты, сортамента выплавляемых сталей, способа выплавки, стойкости футеровки, организации работы в цехе, выхода годного.

Средняя продолжительность плавок легированных сталей при выплавке на свежей шихте с рудным кипом без применения кислорода составляет 5 час. — 6 час. 30 мин.; удельный расход электроэнергии при этом 750-850 квт-ч/т.

Общие простои дуговых электропечей лучших цехов составляют 4-5%.

Применение кислорода сокращает продолжительность плавки, повышает производительность электропечей на 20-25% и сокращает расход электроэнергии на 1 т стали до 30%.

Технико-экономические показатели плавок быстрорежущий Р18 и нержавеющей стали 1Х18Н9Т

Основная масса стали выплавляется в дуговых электропечах двумя методами: без использования легированных отходов и с их использованием (до 70%). Применение кислорода позволило в обоих случаях при необходимости проводить окисление стальной ванны.

Плавка стали в дуговой электропечи состоит из трех периодов: загрузки агрёгата шихтовыми материалами, расплавления твердой садки и выдержки жидкого металла. За период выдержки ванны проводятся окислительные и восстановительные процессы или только восстановительные.

Расплавление шихты проводится на максимальной мощности трансформатора. Окисление ванны осуществляется железной рудой и кислородом. Диффузионное раскисление металла проводится под белым, карбидным или слабо-карбидным шлаками.

В качестве глубинных раскислителей ванны применяются силикокальций, металлический кальций, силико-цирконий, алюмобарий, церий, магний и ряд других металлов и сплавов.

Для обеспечения более высокого качества металла и оптимального теплового режима плавок применяются специальные термопары (вольфрамо-молибденовые, платина-платинородиевые и др.), позволяющие контролировать температуру металла и шлака по ходу плавки и температуру футеровки.

В целях снижения индуктивных потерь в СССР впервые разработана и осуществлена на некоторых печах трехбифилярная короткая сеть («треугольник» на электродах). Более 90% всей стали отливается сифоном в чугунные изложницы.

Развес слитков колеблется от 150 кг до 30 г. Стали с высоким содержанием титана разливаются в инертной атмосфере.

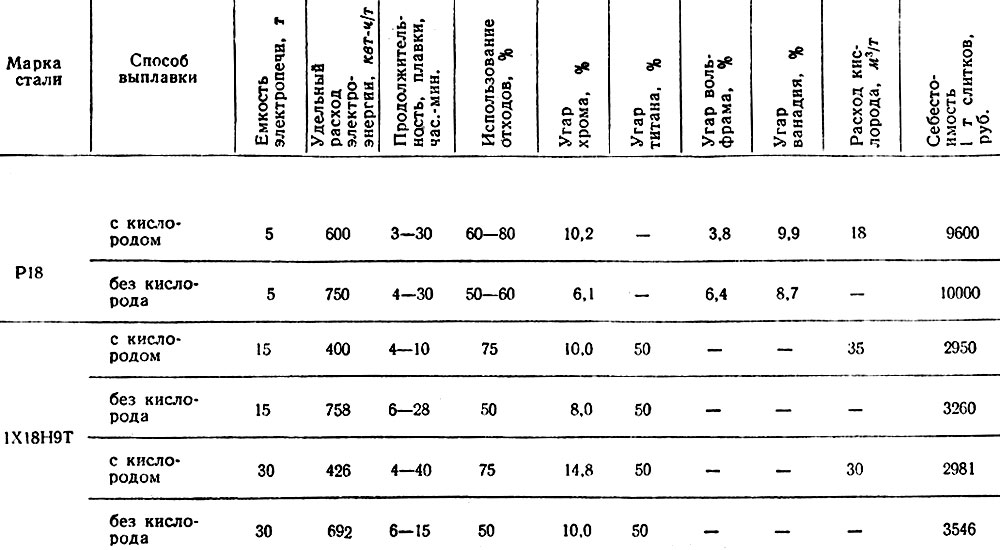

Режим дугового электреобогрева слитков

Применение электрообогрева прибылей быстрорежущих слитков повышает выход годного проката на 8-9%.

Непрерывная разливка нержавеющей стали 1Х18Н9Т снижает обрезь металла при прокате и повышает выход годного на 12%.

Применение высокоглиноземистых огнеупоров (Аl2O3 — 75%) увеличивает срок службы сталеразливочных ковшей в 1,5-2 раза и снижает загрязненность металла неметаллическими включениями.

3. Плавка стали в индукционных печах

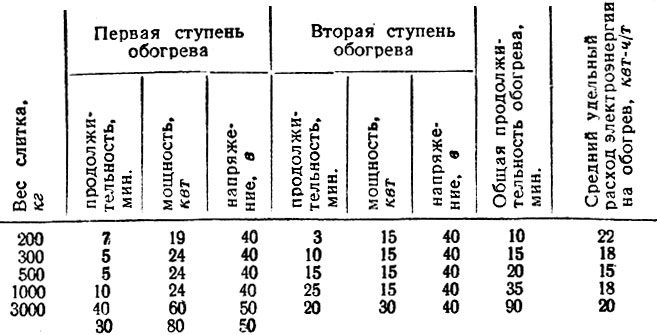

В индукционных печах выплавляются в основном высоколегированные стали и сплавы специального назначения, имеющие низкое содержание углерода (не более 0,05%) и кремния (не более 0,15%). Емкость индукционных печей колеблется от 150 кг до 8 г.

Техническая характеристика двух типов индукционных вакуумных печей

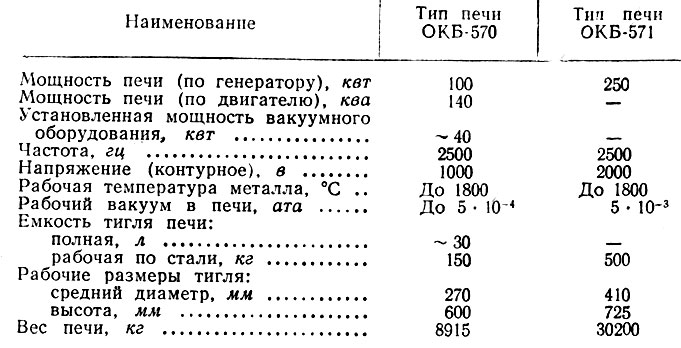

4. Футеровка плавильных печей

Для изготовления футеровки дуговых и индукционных печей используются высокоогнеупорные основные и кислые материалы. Кислая футеровка выполняется из кварцита (98,8% Si02) с различным зерновым составом.

Основная футеровка индукционных плавильных печей выполняется из магнезито-хромита, глинозема, окиси циркония и других огнеупорных материалов.

Футеровка дуговых печей изготовляется из различных материалов, а именно: подины изготовляются из шамота, магнезитового кирпича и магнезитовой набивки (150-190 мм). Стены печей выполняются тремя, четырьмя блоками из магнезита, доломита (42%) и каменноугольного пека (8%). Своды преимущественно набираются из магнезито-хромитового термостойкого кирпича.

Высокую стойкость показали подины из магнезитового кирпича без набойки и с применением для набивного слоя магнезито-хромитовой массы.

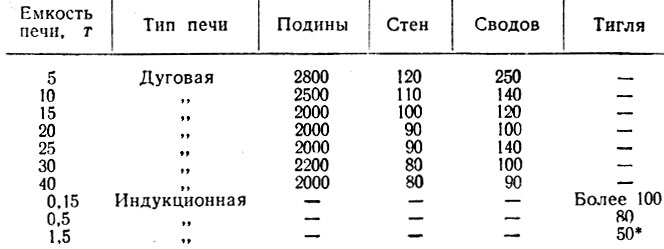

Стойкость основной футеровки электропечей (в плавках)

* ( После 50 плавок тигель заменяют новым независимо от состояния футеровки.)

Производство стали в электропечах

В настоящее время для выплавки стали широко применяют электропечи. Основными достоинствами электропечей являются:

- возможность быстрого нагрева металла, что позволяет вводить в печь большое количество легирующих добавок;

- возможность создать окислительную, восстановительную, нейтральную или вакуумную атмосферу, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений;

- возможность плавно и точно регулировать температуру металла.

Поэтому электропечи используют для выплавки высоколегированных, конструкционных, специальных сталей и сплавов.

Плавильные печи

- дуговыми;

- индукционными.

Основное количество электростали выплавляют в дуговых печах. Доля стали, выплавляемой в индукционных печах, в общем объеме выплавки невелика.

Дуговая плавильная печь

Дуговая электропечь состоит из рабочего пространства с электродами и токоподводами и механизмов, обеспечивающих наклон печи, удержание и перемещение электродов и загрузку шихты (рисунок 24). Плавку стали ведут в рабочем пространстве печи, ограниченным куполообразным сводом, снизу сферическим подом и с боков стенками. Огнеупорная кладка пода и стен заключена в металлический кожух. Она может быть основной (магнезитовой, магнезитохромитовой) или кислой (динасовой). В съемном своде расположены три цилиндрических электрода из графитизированной массы, которые с помощью специальных механизмов могут перемещаться вверх или вниз, автоматически регулируя длину дуги. Печь питается трехфазным переменным током.

Шихтовые материалы загружают на под печи сверху в открываемое рабочее пространство. После их расплавления в печи образуется слой металла и шлака. Плавление и нагрев шихты осуществляется за счет тепла электрических дуг, возникающих между электродами и жидким металлом или металлической шихтой.

Для управления ходом плавки в печи имеются рабочее окно и отверстие для выпуска по желобу готовой стали (летка). С помощью поворотного механизма печь может наклоняться в сторону сталевыпускного отверстия или рабочего окна. Вместимость дуговых печей может составлять 0,5 – 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

В основной дуговой печи можно осуществить плавку двух видов:

- без окисления примесей методом переплава шихты из легированных отходов;

- с окислением примесей на углеродистой шихте.

Плавка без окисления примесей

Шихта для такой плавки должна иметь низкое содержание фосфора и меньше, чем в выплавляемой стали, марганца и кремния. Производят нагрев и расплавление шихты. По сути это переплав. Однако в процессе плавки часть примесей окисляются (алюминий, титан, кремний, марганец).

После расплавления шихты из металла удаляют серу, наводя основной шлак. При необходимости науглероживают и доводят металл до заданного химического состава. Затем проводят диффузионное раскисление, подавая на шлак мелкораздробленный ферросилиций, алюминий, молотый кокс. Плавкой без окисления примесей выплавляют стали из отходов машиностроительных заводов.

Плавка с окислением примесей

Плавку применяют для производства конструкционных сталей и ведут на углеродистой шихте. В печь загружают шихту, состоящую из стального лома (

90%), чушкового передельного чугуна (до 10%), электродного боя или кокса для науглероживания металла и известь (2-3%) . Затем опускают электроды, включают ток и начинают плавку. Шихта под действием тепла дуги плавится, металл накапливается на подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты окисляются железо, кремний, фосфор, марганец и частично углерод. Оксид кальция и оксиды железа образуют основной железистый шлак, способствующий удалению фосфора из металла.

После прогрева металла и шлака до температуры 1500 – 1550 °С в печь загружают руду и известь и проводят период кипения. Когда содержание углерода будет меньше заданного на 0,1%, кипение прекращают и удаляют из печи шлак. Затем проводят удаление серы и раскисление металла, доведение химического состава до заданного. Раскисление проводят осаждением и диффузионным методом. После удаления железистого шлака в печь подают раскислители (силикокальций, силикомарганец) для осаждающего раскисления. Затем в печь загружают известь, плавиковый шпат, шамотный бой для получения высокоосновного шлака. После расплавления флюсов и образования высокоосновного шлака на его поверхность вводят раскислительную смесь для диффузионного раскисления (известь, ферросилиций, плавиковый шпат, молотый кокс). Углерод кокса и кремний ферросилиция восстанавливают оксид железа в шлаке и содержание его в шлаке снижается.

В этот период создаются условия для удаления из металла серы, что объясняется высоким содержанием СаО в шлаке (около 60%), низким содержанием FeO (менее 0,5 %) и высокой температурой металла. Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла. Затем выполняют конечное раскисление стали и выпускают из печи в ковш.

В дуговых печах выплавляют высококачественные углеродистые стали. Это конструкционные, инструментальные, жаропрочные и жаростойкие стали.

Индукционная плавильная печь

Печь состоит из водоохлаждаемого индуктора, внутри которого находится тигель с металлической шихтой (рисунок 25). Через индуктор от генератора высокой частоты проходит переменный ток повышенной частоты. Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи, нагревающие металл до расплавления и необходимых температур перегрева. Тигель может быть изготовлен из кислых и основных огнеупоров. Емкость тигля составляет до 25 т.

В соответствии с заданным химическим составом металла при загрузке тщательно подбирают состав шихты. Необходимое для этого количество ферросплавов загружают на дно тигля вместе с шихтой. После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, а также для защиты его от насыщения газами.

При плавке в кислой печи после расплавления и удаления шлака наводят новый шлак с высоким содержанием SiO2. Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи. В печах с кислой футеровкой выплавляют конструкционные стали, легированные другими элементами.

В печах с основной футеровкой выплавляют высококачественные легированные стали с высоким содержанием марганца, никеля, титана, алюминия.

Индукционные печи имеют ряд преимуществ перед дуговыми. Основными их них являются:

- отсутствие электрической дуги, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов;

- наличие электродинамических сил, которые перемешивают металл в печи способствуют выравниванию химического состава, всплыванию неметаллических включений;

- небольшие размеры печей позволяют помещать их в камеры, где можно создать любую атмосферу или вакуум.

К недостаткам этих печей можно отнести:

- недостаточная температура шлака для протекания металлургических процессов между металлом и шлаком;

- малая стойкость футеровки, что приводит к частым ремонтам и остановкам.

Поэтому в индукционных печах выплавляют сталь из легированных отходов методом переплава или методом сплавления чистого шихтового железа и скрапа с добавкой ферросплавов.

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО, производство стали в электрических (главным образом дуговых) печах. Позволяет получать стали широкого сортамента (от рядовых до высококачественных) при массе плавки от нескольких десятков килограмм до 200 т и выше. Электросталеплавильное производство в дуговых печах делится: по химическому составу огнеупорной футеровки печей и применяемого шлака — на основное и кислое; по шлаковому режиму (по числу наводимых шлаков) — на одношлаковое и двухшлаковое; по характеру процесса — на переплав, имеющий главной целью расплавление металла и ограниченное его рафинирование, и плавку с полным окислением, сопровождающимся дефосфорацией и кипением жидкой стали, в ходе которого из нее удаляются газы и другие нежелательные примеси. Электросталеплавильное производство имеет существенные преимущества перед другими способами получения стали, и его удельный вес в мировом производстве стали непрерывно возрастает.

Смотреть что такое ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО в других словарях:

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

получение стали в электрических печах (См. Электрическая печь) металлургических или машиностроительных заводов. Электросталь, предназначенная д. смотреть

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

[electric steelmaking] — получение стали в электрических печах на металлургических и машиностроительных заводах. Емкость наиболее широко применяемых дуговых печей составляет от 0,5 до 360 т. Печи средней и большой емкости обычно используют на металлургических заводах для получения слитков и непрерывных литых заготовок, а печи малой емкостти — на машиностроительных предприятиях для литья стальных отливок. Емкость тигельных открытых индукционных печей достигает 50-60 т. Электроплавка имеет ряд важных преимуществ по сравнению с выплавкой в конвертере и мартеновской печи (Смотри Электросталеплавильный процесс), что предопределило ее использование для производства преимущественно высококачественных легированных сталей: конструкционных, инструментальных (в т.ч. быстрорежущих), коррозионностойких, электротехнических, жаропрочных и других специальных сталей и сплавов. В дуговых печах повышенной мощности экономически целесообразно плавить не только легированную сталь, но и конструкционную углеродную сталь общего назначения. В развитых зарубежных странах относительная доля углеродной стали ≥ 50 % общего объема производства электростали. Мировая тенденция развития электродуговой плавки — увеличение емкости агрегата до 200-400 т, удельной мощности трансформатора до > 750 кВА/т, специализация агрегатов (в одних — только плавление одношлаковым процессом, в других-рафинирование и доводка), высокий уровень автоматизации и применение ЭВМ для программного управления плавкой.Доля электростали в мировом производстве (1997 г.) составила около 30 %, в США-39 %, Японии-33 %, Германии — 24 %, России — 13 %. Значительно большее применение дуговых печей для выплавки стали, в первую очередь конструкционной углеродистой, за рубежом связано в основном с интенсивным строительством мини-заводов, а также с резким повышением производительности электропечей за счет разделения процессов плавки между печью и агрегатами внепечного рафинирования.

Смотри также:

— Производство

— трубопрокатное производство

— сталеплавильное производство

— прокатное производство

— непрерывное производство

— метизное производство

— мартеновское производство

— литейное производство

— кузнечно-штамповочное производство

— конвертерное производство

— коксохимическое производство

— замкнутое производство

— доменное производство

— труболитейное производство

. смотреть

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ производство — производство стали в электрических (главным образом дуговых) печах. Позволяет получать стали широкого сортамента (от рядовых до высококачественных) при массе плавки от нескольких десятков килограмм до 200 т и выше. Электросталеплавильное производство в дуговых печах делится: по химическому составу огнеупорной футеровки печей и применяемого шлака — на основное и кислое; по шлаковому режиму (по числу наводимых шлаков) — на одношлаковое и двухшлаковое; по характеру процесса — на переплав, имеющий главной целью расплавление металла и ограниченное его рафинирование, и плавку с полным окислением, сопровождающимся дефосфорацией и кипением жидкой стали, в ходе которого из нее удаляются газы и другие нежелательные примеси. Электросталеплавильное производство имеет существенные преимущества перед другими способами получения стали, и его удельный вес в мировом производстве стали непрерывно возрастает.

. смотреть

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО, производство стали в электрических (главным образом дуговых) печах. Позволяет получать стали широкого сортамента (от рядовых до высококачественных) при массе плавки от нескольких десятков килограмм до 200 т и выше. Электросталеплавильное производство в дуговых печах делится: по химическому составу огнеупорной футеровки печей и применяемого шлака — на основное и кислое; по шлаковому режиму (по числу наводимых шлаков) — на одношлаковое и двухшлаковое; по характеру процесса — на переплав, имеющий главной целью расплавление металла и ограниченное его рафинирование, и плавку с полным окислением, сопровождающимся дефосфорацией и кипением жидкой стали, в ходе которого из нее удаляются газы и другие нежелательные примеси. Электросталеплавильное производство имеет существенные преимущества перед другими способами получения стали, и его удельный вес в мировом производстве стали непрерывно возрастает. смотреть

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО , производство стали в электрических (главным образом дуговых) печах. Позволяет получать стали широкого сортамента (от рядовых до высококачественных) при массе плавки от нескольких десятков килограмм до 200 т и выше. Электросталеплавильное производство в дуговых печах делится: по химическому составу огнеупорной футеровки печей и применяемого шлака — на основное и кислое; по шлаковому режиму (по числу наводимых шлаков) — на одношлаковое и двухшлаковое; по характеру процесса — на переплав, имеющий главной целью расплавление металла и ограниченное его рафинирование, и плавку с полным окислением, сопровождающимся дефосфорацией и кипением жидкой стали, в ходе которого из нее удаляются газы и другие нежелательные примеси. Электросталеплавильное производство имеет существенные преимущества перед другими способами получения стали, и его удельный вес в мировом производстве стали непрерывно возрастает. смотреть

ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЕ ПРОИЗВОДСТВО

— производство стали в электрических(главным образом дуговых) печах. Позволяет получать стали широкогосортамента (от рядовых до высококачественных) при массе плавки отнескольких десятков килограмм до 200 т и выше. Электросталеплавильноепроизводство в дуговых печах делится: по химическому составу огнеупорнойфутеровки печей и применяемого шлака — на основное и кислое; по шлаковомурежиму (по числу наводимых шлаков) — на одношлаковое и двухшлаковое; похарактеру процесса — на переплав, имеющий главной целью расплавлениеметалла и ограниченное его рафинирование, и плавку с полным окислением,сопровождающимся дефосфорацией и кипением жидкой стали, в ходе которого изнее удаляются газы и другие нежелательные примеси. Электросталеплавильноепроизводство имеет существенные преимущества перед другими способамиполучения стали, и его удельный вес в мировом производстве сталинепрерывно возрастает. смотреть

Электросталеплавильное производство

Выход газов из электросталеплавильной печи и состав газовой фазы зависит от состава шихты, скорости плавления, технологического и температурного режимом плавки, режима кислородной продувки и т.п. За время выплавки стали в электропечах, особенно при вдувании кислорода, температура металла повышается до 3000 °С, происходят различные химические реакции, сопровождающиеся образованием газа. Этот газ содержит продукты выгорания электродов, испарения, железа, кремнезема, глинозема и других веществ, содержащихся в металле. Из электропечи газы выделяются во время загрузки шихты, в процессе плавки и слива стали в ковш. Газ, выделяющийся из печи, имеет следующий примерный состав: 15-25%оксида углерода;5-11%диоксида углерода;0,5-3,5%водорода;3,5-10%кислорода;61-72%азота.

Большое влияние на режим газовыделения оказывает ряд факторов и, в первую очередь, подсос воздуха в печь, зависящий от режима внутрипечного давления, качества уплотнения имеющихся зазоров, наличия автоматического регулирования и т.п. Максимальный выход газов может превышать средний на 60-70%и длиться до 30 минут. Температура газа на выходе из печи составляет1800-2000°С. Газ взрывоопасениз-заналичия в нем СО, поэтому перед очисткой СО дожигается в специальном устройстве.

Выходящие из печи газы в значительной степени запылены. Концентрация пыли в газе может изменяться в широких пределах: от 2 до 10 г/м3 без продувки кислородом и при продувке — от 14 до 100 г/м3, причем запыленность газов зависит от объема подсоса в зоне дожигания. Средний удельный выход пыли составляет6-9кг/т стали. Основная масса пыли (

42%) мелкодисперсная. Она образуется в результате испарения металла в зоне действия электрических дуг и кислородной продувки и последующей конденсации в печном пространстве. Шлакообразующие и молотые добавки дают более крупные фракции. Пыль состоит из оксидов железа (до 80%), кремния, алюминия, марганца, кальция.

Вынос ферромагнитной пыли из печи составляет 2,5÷10 кг на 1 т стали. Около 75% всего количества пыли образуется в течение первой половины плавки.

В небольших количествах в газах находятся следующие токсичные микрокомпоненты, мг/м3 (г/т): окислы азота – 550 (270); окислы серы – 5 (1,6); цианиды – 60 (28,4); фториды –

При электросталеплавильном производстве из-затрудности улавливания около 40% образовавшегося запыленного газа поступает непосредственно в атмосферу цеха. Это так называемые технологические выбросы. В процессе эксплуатации дуговой электросталеплавильной печи требуется подъем и опускание электродов, подъем и поворот свода, наклон ванны и другие операции. Поэтому создание стационарного устройства для отсоса газов представляет значительные конструктивные трудности.

Применяются следующие системы для улавливания, отвода и очистки газов электропечей:

1)Устройство фонарей и вытяжных шахт в крыше цеха, через которые попавший в цех газ удаляется естественным путем. При этом пыль выпадает из медленно поднимающегося потока, оседает на своде печи, оборудовании, конструкциях здания, что снижает светопроницаемость окон и требует создания специальных устройств для уборки. Загазованность и запыленность помещения цеха часто настолько увеличиваются, что в верхней зоне затрудняется видимость для крановщиков, а на рабочей площадке концентрация пыли и газов во много раз превышает санитарные нормы. Пыль и газ выбрасываются через фонари и вытяжные шахты и существенно загрязняют атмосферу;

2)Установка над электропечью зонта или колпака, полностью перекрывающего свод печи. В простейшем случае над печью выше электродов сооружают зонт, не связанный с конструкцией печи, охватывающий все точки пыле- и газовыделений и не мешающий обслуживанию печи. Вместо зонта иногда делают колпаки, укрепленные на каркасе печи, непосредственно у мест пыле- и газовыделений. Такое решение является эффективнее зонтов, но усложняет конструкцию, так как колпаки перемещаются вместе с печью и требуют шарнирных соединений со стационарным газоходом. Общим недостатком подобной

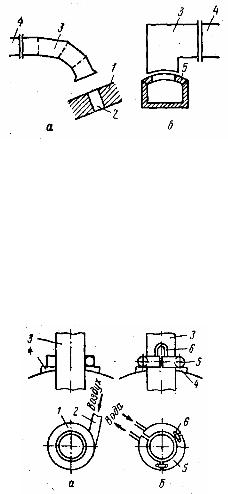

системы отсоса газов является невысокая эффективность (70-80%).Кроме того наблюдается большой расход энергии на перемещение больших масс газа с подсосами воздуха, значительная металлоемкость конструкций, ухудшение условий обслуживания и доступа к печи. Поэтому наиболее целесообразным способом удаления газов из печи является их отсос из рабочего объема через специальное отверстие, чаще всего в своде печи вблизи рабочего окна (рисунок 46, а), или через арку рабочего окна (рисунок 46, б);

1-сводпечи;2-отверстиев своде;3-подвижнойгазоход;4-стационарныйгазоход; 5- арка рабочего окна

Рисунок 46 — Организация отсоса газов из электросталеплавильной печи

3) Секционный отсос, представляющий укрытие из нескольких секций, присоединенных к вытяжному газоходу. Газ, выходящий через зазоры между электродами и сводом печи, удаляется с помощью отсосов (рисунок 47). При хорошем уплотнении сокращается подсос воздуха или выбивание газов, уменьшается расход электродов вследствие меньшего окисления их поверхности, сокращается производительность газоотсоса;

1-воздушноекольцо;2-подводящийвоздуховод;3-электрод;4-опорноекольцо; 5- водоохлаждаемая труба;6-соединительныетрубы-компенсаторы

Рисунок 47 — Уплотнение зазоров у электродов дуговой печи

4)Отвод газа непосредственно из-подсвода печи, в котором делают специальное отверстие, через которое при помощи водоохлаждаемого патрубка, соединенного с газоотводящим газопроводом, отсасывают газ;

5)Отвод газа из-подсвода печи через патрубок с разрывом газового потока;

6)Полное укрытие печи, позволяющее улавливать газы, выделяющиеся при загрузке, плавке и сливе металла.

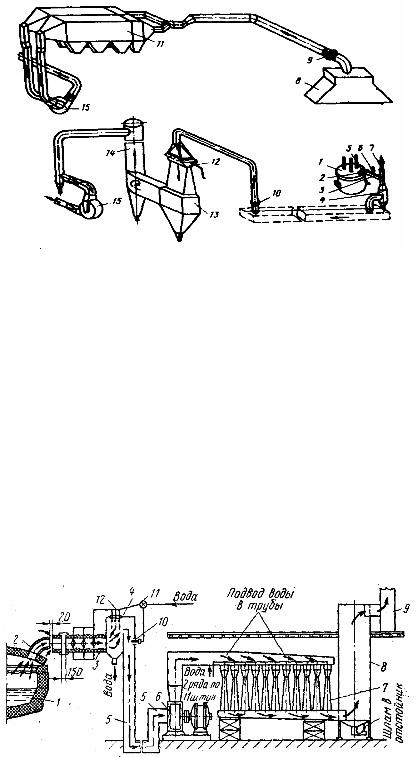

Очистку технологических газов от пыли осуществляют мокрым способом в трубах Вентури и сухим способам в электрофильтрах или рукавных фильтрах. На рисунке 48 представлена схема раздельной очистки газов как отводимых от электропечи, так и уходящих через зонт под фонарем цеха.

Рисунок 48 — Схема раздельной очистки газов, отводимых от электропечи и через зонт под фонарем цеха

Газ отводится от печи через водоохлаждаемый патрубок, расположенный в своде печи 1. Между патрубком 2 и газоотводящим трубопроводом имеется воздушный зазор, дающий возможность регулировать количество отсасываемого газа. Величина этого зазора регулируется муфтой 5. Оксид углерода дожигается в камере 3 и далее охлаждается в устройстве 4. Дожигание и охлаждение газа осуществляются атмосферным воздухом, поступающим в камеру дожигания через клапан 6, а в камеру охлаждения через клапан 7. После этого газ отводится в систему газоочистки по газопроводу, снабженному клапаном 10, с помощью которого регулируют количество газа. В кровле цеха под фонарем установлен зонт 8, через него удаляются неорганизованные выбросы. Количество отсасываемого газа регулируется с помощью клапана 9. Неорганизованные выбросы очищаются в сухом пластинчатом электрофильтре 11. Газ, отводимый от электропечи, проходит через прямоугольную трубу Вентури 12 с регулируемым сечением горловины, где пыль коагулирует. Укрупненная пыль очищается вначале в инерционном пыле- и брызгоуловителе 13, а затем в центробежном скруббере 14.

1-печь;2-заборныйпатрубок;3-стационарныйгазоход;4-скруббер;5-газоходполучистого газа;6-вентилятор;7-блоктруб Вентури;8-каплеуловитель;9-дымоваятруба;10-термопара;11-регуляторподачи воды;12-форсунки

Рисунок 49 — Схема охлаждения и очистки газов электросталеплавильных дуговых печей в скрубберах Вентури

На рисунке 49 представлена наиболее распространенная схема очистки газов дуговых электросталеплавильных печей в скрубберах Вентури с разрывом газового потока. Подобная установка, как правило, скомпонована из нескольких труб Вентури сравнительно небольшого размера с диаметром горловины 100-150мм.

Электрофильтры для очистки газов от пыли целесообразно использовать только для самых крупных печей, вследствие умеренного количества отходящих газов, высокой стоимости фильтров, их больших габаритов и трудностей в эксплуатации.

Внастоящее время для очистки газов от пыли все чаще используют тканевые фильтры:

вних используются термостойкие фильтровальные ткани из волокон лавсана, оксолона и др. (выдерживают температуру до 250 °С).