Гидравлический съемник своими руками

Гидравлический съемник своими руками

Простой гидравлический съёмник подшипников из подручных средств

Здравствуйте дорогие друзья самоделкины! В сегодняшней статье мы с вами подробно рассмотрим, как сделать интересную и полезную самоделку. А именно рассмотрим, как сделать съёмник для подшипников или чего-либо подобного, с какого-либо вала. Парой частенько бывают такие ситуации при ремонте механических инструментов либо автомобилей, возникает такая потребность как снятие подшипника с вала, и сделать это порой очень сложно, с простым молотком можно очень долго провозиться, да и ещё безрезультатно. Так вот данный гидравлический съёмник облегчит эту задачу, и самое главное ускорит её. Самоделка будет собрана практически из хлама, то есть, из всего того, что вы сможете найти под рукой, единственное что вам необходимо, так это наличие простого гидравлического домкрата.

Для данного гидравлического съёмника подшипников понадобится следующее, а именно:

— Простой гидравлический домкрат

— Старая велосипедная цепь

— Толстый металлический «П» образный профиль

— Лист толстого металла

— Болты

— Гайки

— Шайбы

— Небольшой отрезок толстостенной трубы

— Металлический уголок

— Небольшой отрезок профильной квадратной трубы

— Металлический конус

— Эмаль краска (необязательно)

Вырезав основание нужного размера, переходим к следующему шагу. Теперь необходимо для нашего профиля с обеих сторон сделать заглушки. Заглушки добавят основанию жёсткости и в целом самоделка с ними примет более законченный вид. Заглушки необходимо вырезать из листового металла. Для этого прикладываем к заглушке металлическую пластину и маркером отмечаем размер будящей заглушки, и так делаем дважды. Затем просто-напросто зажимаем пластину и отпиливаем лишнее при помощи болгарки и отрезного диска.

После того как мы вырезали заглушки естественно необходимо их приварить на место. Привариваем заглушки к металлическому «П» образному профилю, так как это изображено ниже. Сначала фиксируем заглушки парой сварных точек, а затем уже хорошенько провариваем всю площадь соприкосновения элементов. Далее после того как все проворили необходимо зашлифовать все сварные швы, для того чтобы наша заготовка выглядела монолитной деталью.

Далее изготавливаем крепления для цепей, на которых будут закреплены «когти» и собственно сам домкрат тоже. Для этого кладем на основание домкрат и в местах, где домкрату ничего не будет мешать, отмечаем маркером места под отверстия (с торцов). Этих отверстий должно быть 3шт. Отметив места под проделывание отверстий, высверливаем их, и переходи к следующему шагу.

Затем в отверстия в основании, что только что проделали, необходимо вкрутить болты. Болты длиной около 5 см, не более. Сами болты для того чтобы они не выпали перед сваркой зафиксируем гайками так как это показано ниже, ну а затем уже с внутренне стороны привариваем шляпки болтов к основанию.

Переходим к изготовлению хомута крепления домкрата. Для такого хомута необходимо подобрать трубу подходящего диаметра. Автор самоделки вырезал кольцо от толстостенной трубы. Чтобы этот хомут можно было сжимать и разжимать, необходимо сделать следующее. А именно проделать спил шириной около 1 см, этого металлического кольца. Затем на концы каждого спила необходимо приварить пару ушек.

Сами ушки необходимо изготовить из листа того же металла, что использовали ранее. Из этого листа отпиливаем маленькие прямоугольники, шириной не более ширины кольца, и длиной около 2-3 см. Перед тем как приваривать ушки к кольцу, в центре каждого ушка необходимо проделать сквозные отверстия, под болты. Проделав отверстие, привариваем ушки к кольцу так, как это изображено ниже.

Проверяем работоспособность нашего только что изготовленного хомута. Вставляем в ушки болт и фиксируем его гайкой, надеваем хомут на свой домкрат и затягиваем гайки. Если хомут после затяжки гайки надежно сидит на домкрате, значит все нормально, и переходим к следующему шагу.

Пока не убираем хомут с домкрата. Устанавливаем домкрат на основание в свое рабочее положение. К хомуту необходимо приварить три болта, эти болты будут соединяться с болтами на основании с помощью старой велосипедной цепи. А это значит то, что необходимо на хомуте отметить места под приваривание болтов параллельно тем болтам, которые уже приварены к основанию. И затем уже привариваем болты в отмеченные места.

Для следующего шага понадобится старая велосипедная цепь. Саму цепь необходимо разделить на три равные части длинной около 30-50 см. Длина цепей зависит от ваших потребностей (далее будет более понятно,

что к чему).

И переходим к изготовлению «когтей» которые будут хвататься за подшипники. Для этих самых когтей понадобится небольшой отрезок квадратной профильной трубы и отрезок металлического уголка того же размера. Нарезаем уголки и профиля на три одинаковые части длинной не более 2 см.

Нарезав необходимые заготовки, свариваем их между собой, так как это изображено ниже. После того как сварили между собой заготовки, в них необходимо проделать по одному сквозному отверстию. В итоге у нас должны получиться примерно такие же заготовки, которые изображены на фото ниже.

Наши когти ещё не совсем доделаны. Также ещё необходимо вырезать из листа металла маленькие треугольники. Эти самые треугольники необходимо приварить в указанные на фото места.

Переходим к изготовлению упора, который будет упираться в предмет, с которого необходимо снять подшипник. Этот упор будет выполнен как специальная насадка на лапку гидравлического домкрата. Необходимо для этой насадки подобрать подходящую по диаметру трубу, отрезать от неё отрезок длинной не более 3-4 см, одну из этих сторон необходимо заглушить, приварив металлическую круглую заглушку.

Далее необходимо найти или выточить, металлический конус, такой же как изображен на фото ниже. Этот самый конус необходимо приварить к цилиндру/насадке, что изготовили ранее, провариваем строго по всему периметру. После чего зашлифовываем сварные швы и придаем тем самым вид монолитной детали.

Красим все компоненты (по желанию). Теперь уже начинаем собирать все изготовленные заготовки ранее воедино. Устанавливаем домкрат на основание, на домкрат надеваем хомут. Далее надеваем на приваренные болты цепь, так как это изображено ниже, и фиксируем цепь гайками. На концы цепи надеваем когти, также используя при этом болты с гайками.

Все готово! В итоге у нас получилась простая и полезная самоделка. Результаты тестов и способы применения можете наблюдать ниже:

Вот видео автора самоделки:

Ну и всем спасибо за внимание и удачи в будущих проектах самодельщики!

Изготовление сепараторного съемника своими руками

Решиться на затраты труда и времени можно только в случае, если приспособление не разовое: вы намерены пользоваться им в дальнейшем. Размеры подгоните по своим потребностям, лучше заранее выполнить чертежи. Но можно положиться на чужой опыт и взять готовые схемы с интернета.

В ремонтном чемоданчике или гараже автомобилиста найдутся разнообразные инструменты для того, чтобы «покопаться в моторе». Среди слесарных принадлежностей нередко можно обнаружить съемник сепараторный, своими руками который изготавливают многие домашние мастера.

Как съемник помогает автовладельцам

Специальное приспособление – съемник подшипника – нужен во время диагностики, текущего или оперативного ремонта, технического обслуживания транспортного средства. В механизмах, передающих крутящий момент (зачастую – очень высокий), требуется выверенное, скоординированное усилие для монтажа и разборки подшипников, шестерен, шкивов, колец, латунных муфт и втулок. Эти нагруженные детали со временем выходят из строя, и тогда приходится их стягивать с тугих посадочных мест.

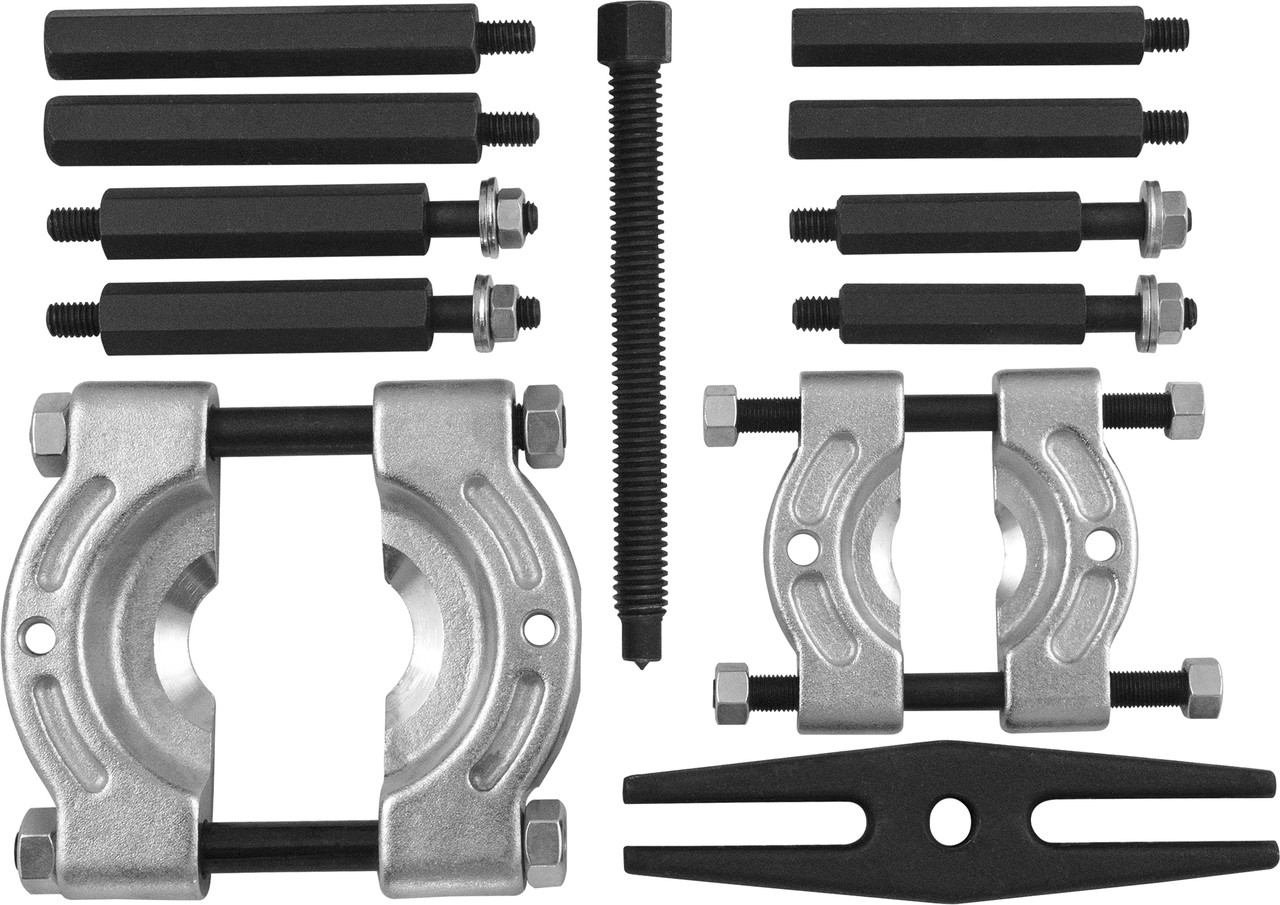

Набор съемников с сепаратором

Тут важно не перестараться: не разрушить демонтируемую деталь и близлежащие составляющие: валы, корпуса агрегатов, крышки. Поэтому зубило и болгарку в руках настоящего мастера уже не увидишь – их место занял сепараторный съемник для выполнения работ своими руками. Преимущество правильно сконструированного инструмента в том, что он позволяет безопасно и с минимумом физических затрат автослесаря разобраться с извлекаемым элементом.

Стандартная конструкция

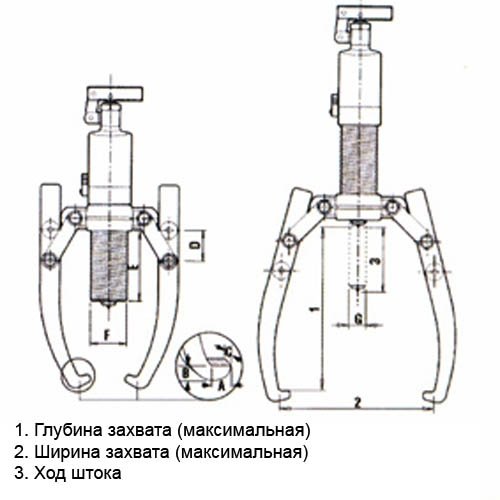

Перед вами задача стянуть с посадочного места хорошо запрессованный предмет – подшипник. Вы должны захватить снаружи его обойму двумя лапами с выступами (крюками), упереть в точку опоры на демонтируемом предмете силовой болт – центральное тело механизма.

Винт и лапы захвата крепятся на одну общую балку, в центре которой находится гайка под размер болта. Захваты крепятся по краям планки на подвижные соединения, чтобы регулировать рабочий ход лап. Вращением стержня с резьбой вы создадите усилие демонтажа.

Захватов может быть три, что надежнее. Но балку, на которой держится вся конструкция, в таком случае нужно заменить на металлический круг. Таково устройство простого универсального съемника.

В градации инструментов для снятия подшипников определяющий момент – тип привода. По этому признаку съемники делят на две группы:

- Механические устройства. Состоят из центрального стержня с резьбой и захватов. Конструкция, рассчитанная на мускульное усилие человека — самая распространенная, так как позволяет оперативно менять точки захвата. С помощью механического съемника удобно демонтировать мелкие и средние подшипники.

- Гидравлические съемники. Профессиональная установка для сложных работ отличается встроенным гидравлическим цилиндром. Полуавтоматическая конструкция способна развивать усилие тяги в десятки тонн, поэтому гидравлические съемники применяют для крупных узлов в ремонте спецтехники, грузовиков.

По другим признакам и характеристикам съемники делятся на динамические и статические, цанговые и сепараторные. Ремонтное приспособление испытывает большие нагрузки, поэтому съемник сепараторного типа своими руками выполняют из прочной высоколегированной стали. На инструментальных заводах ответственные узлы изготавливают методом ковки.

Простой способ изготовления

Сепараторные съемники мастера считают надежными ремонтными приспособлениями. Опорной частью (платформой) служат две половинки сепаратора. Их заводят под подшипник и соединяют болтами. Затем присоединяют тянущую часть боковыми шпильками.

Сепараторный съемник подшипников

Силовой штырь направляют на ось, на которую запрессован снимаемый подшипник. Когда оборудование установлено, начинают закручивать центральный болт – деталь срывается с места. Механизм с принципом такого действия изготовить в гаражных условиях несложно.

Необходимые материалы

В работе потребуются:

- болгарка;

- метчик;

- электродрель с набором сверл по металлу.

Подготовьте также обычные гаечные ключи, другой ручной слесарный инструмент.

Для самодельного съемника найдите толстые металлические пластины, по два болта для соединения сепаратора и тянущей части.

Порядок изготовления

Сепараторный съемник подшипников своими руками обходится дешево: в дело идут ненужные куски металла, болты и гайки.

Поступите следующим образом:

- Центральное тело изготовьте самостоятельно: нарежьте резьбу на крепком металлическом штыре. Оконечность оставьте круглой, чтобы сюда приварить вороток. Но длинные болты могут найтись и среди лома в гараже – это облегчит работу.

- Подготовьте сепаратор из квадратного толстого куска металла: выточите в центре на токарном станке чашу без дна, просверлите с противоположных сторон заготовки отверстия под болты. Распилите деталь пополам.

- В планке, которая будет тянущей, верхней, частью конструкции, сделайте пропилы по диаметру боковых шпилек. В центре высверлите отверстие, нарежьте по нему метчиком внутреннюю резьбу под размер центрального болта.

В три этапа вы подготовили составляющие инструмента: сепаратор, тянущую часть, рабочий винт. Удалите заусеницы шлифовальным кругом, обработайте съемник антикоррозийным составом.

Решиться на затраты труда и времени можно только в случае, если приспособление не разовое: вы намерены пользоваться им в дальнейшем. Размеры подгоните по своим потребностям, лучше заранее выполнить чертежи. Но можно положиться на чужой опыт и взять готовые схемы с интернета.

Как сделать съёмник подшипников своими руками

Как понять, что ступичный подшипник вышел из строя? По звуку! Главный симптом — гул, усиливающийся при разгоне. Если он возникает лишь изредка, значит, подшипник только начал ломаться. Постоянный подозрительный звук при нарастании нагрузки означает, что эта часть авто требует немедленной замены. В любом случае для проведения ремонта понадобится съёмник подшипников. Его можно купить либо сделать своими руками.

Как съёмник облегчает жизнь автовладельца

С помощью этого инструмента можно провести демонтаж подшипников, втулок, шкивов, фланцев и других узлов, снять или зафиксировать кольца и шестерни, отремонтировать элементы ходовой. Он сильно облегчает процесс технического обслуживания и ремонта разных частей транспортного средства. Используя правильный съёмник, вы быстро и просто замените повреждённый элемент без риска повреждения соединённых с ним элементов машины. Вдобавок инструмент можно использовать для работы с труднодоступными частями авто, в удобной позиции.

Изделия могут иметь разную конструкцию, но чаще всего встречается следующая — несколько лап захвата, которые имеют форму крюков, и резьбовой стержень между ними. Благодаря такому строению можно легко ухватить требуемый элемент и выпрессовать из него подшипник.

Инструменты подразделяются на две группы.

- Гидравлические. При их работе применяется гидравлическая тяга, снятие и посадка выполняются в полуавтоматическом режиме. Основной частью такого съёмника является гидравлическая гайка, внутренняя полость которой давит на специальный поршень. Тот в свою очередь передаёт усилие на нужную деталь. Гидравлическая модель востребована у владельцев грузовиков и других крупногабаритных машин — с её помощью можно без особого труда снять самые массивные внутренние части.

Так выглядит гидравлический съёмник подшипников

Так выглядит гидравлический съёмник подшипников

- Механические. Действуют от мускульной силы человека, востребованы для монтажа/демонтажа ступичных подшипников. Бывают двухзахватными, трёхзахватными и внутренними. Двухзахватные — самые простые. Их используют там, где нужен максимальный контроль процесса. Трёхзахватные оснащаются тремя лапами и применяются для работ с передней ступицей и генератором. Внутренние варианты пригодятся для снятия шариковых и игольчатых роликовых подшипников, вдобавок ими можно демонтировать разные латунные муфты.

Съёмники подшипников могут иметь разные размеры, но самыми популярными являются универсальные. Их параметры можно регулировать вручную, подстраивая под любой диаметр.

Своими руками можно сделать разные инструменты, но лучше всего изготовить универсальный трёхзахватный вариант — его удобно использовать.

Делаем универсальный трёхзахватник своими руками

Чтобы сделать универсальный трехзахватный съёмник, предназначенный для работ с подшипниками размером от 202 до 308, понадобятся:

- листовой металл (шириной в 10 мм);

- металл-кругляк поперечником в 30 мм.

Если планируете снимать большие подшипники, возьмите листовой металл шириной в 15 мм и кругляк поперечником в 30 мм.

- Первый этап изготовления — набросок. Рассчитайте длину лапок — она должна равняться 200 мм. Нанесите набросок на листовой металл в соответствии с чертежом и вырежьте лапки газорезкой, работающей на пропане и кислороде.

- Обработайте заготовку большим наждаком. Размеры всех лапок должны быть примерно одинаковыми, но абсолютно безупречные параметры не обязательны — допускается разница примерно в 1 мм. Когда эта часть работы будет завершена, нужно просверлить два отверстия в верхней части каждой лапки — они будут использоваться для расширения инструмента. Диаметр отверстий должен соответствовать диаметру болтов на 8 или 10. Если планируется работа с крупными подшипниками, сверлится по 3 отверстия на 12 или 14.

- Делаем сердцевину. Она изготавливается из металла-кругляка поперечником 30 мм и длиной 35 мм (50 и 45 мм при необходимости работы с массивными подшипниками). Берём заготовку и сверлим в ней отверстие под резьбу на 16 мм (30 при необходимости в более крупном изделии), нарезаем резьбу с мелким шагом. По сторонам через каждые 120 градусов наносим метки, к которым затем привариваем держатели лапок. Расстояние между ними должно быть равно ширине лапки. Теперь надо просверлить отверстия в держателях. Их следует расположить на определённом расстоянии от центра, чтобы лапка могла захватить большой подшипник.

Так должны выглядеть детали будущего съемника

Так должны выглядеть детали будущего съемника

Простой способ изготовления самодельного устройства для съёма

Этот вариант проще в исполнении, но изделие окажется не таким удобным. Вам понадобятся следующие инструменты и материалы:

- стальная труба, внутренний диаметр которой будет больше диаметра подшипника;

- металлическая пластина толщиной более 5 мм;

- болгарка;

- шпилька с гайкой или болт с длинной резьбой;

- несколько гаек.

- Отрезаем кусок трубы нужных параметров.

Размечаем будущие детали

Размечаем будущие детали

Вырезаем детали болгаркой, обтачиваем их для соответствия точным параметрам.

Вырезанные детали

Вырезанные детали

Сверлим отверстия для болта в полученных шайбах.

Сверлим отверстия для болтов

Сверлим отверстия для болтов

Готовый съёмник

Готовый съёмник

Как сделать двухзахватный съёмник ступичного подшипника: видео

Сделать съёмник подшипников своими руками совсем не трудно — не нужны ни дорогие материалы, ни специфические навыки. Воспользовавшись инструкциями, вы легко справитесь с задачей и получите полезный инструмент для ремонта авто.

Здравствуйте! Мое имя Дмитрий, по образованию — журналист. Специализируюсь на автомобильной тематике — карьеру начинал в интернет-магазине автомобильных комплектующих, да и сам являюсь автолюбителем. (5 голосов, среднее: 3.6 из 5)

Как сделать съёмник подшипников своими руками

Как понять, что ступичный подшипник вышел из строя? По звуку! Главный симптом — гул, усиливающийся при разгоне. Если он возникает лишь изредка, значит, подшипник только начал ломаться. Постоянный подозрительный звук при нарастании нагрузки означает, что эта часть авто требует немедленной замены. В любом случае для проведения ремонта понадобится съёмник подшипников. Его можно купить либо сделать своими руками.

Как съёмник облегчает жизнь автовладельца

С помощью этого инструмента можно провести демонтаж подшипников, втулок, шкивов, фланцев и других узлов, снять или зафиксировать кольца и шестерни, отремонтировать элементы ходовой. Он сильно облегчает процесс технического обслуживания и ремонта разных частей транспортного средства. Используя правильный съёмник, вы быстро и просто замените повреждённый элемент без риска повреждения соединённых с ним элементов машины. Вдобавок инструмент можно использовать для работы с труднодоступными частями авто, в удобной позиции.

Изделия могут иметь разную конструкцию, но чаще всего встречается следующая — несколько лап захвата, которые имеют форму крюков, и резьбовой стержень между ними. Благодаря такому строению можно легко ухватить требуемый элемент и выпрессовать из него подшипник.

Инструменты подразделяются на две группы.

- Гидравлические. При их работе применяется гидравлическая тяга, снятие и посадка выполняются в полуавтоматическом режиме. Основной частью такого съёмника является гидравлическая гайка, внутренняя полость которой давит на специальный поршень. Тот в свою очередь передаёт усилие на нужную деталь. Гидравлическая модель востребована у владельцев грузовиков и других крупногабаритных машин — с её помощью можно без особого труда снять самые массивные внутренние части.

Так выглядит гидравлический съёмник подшипников

Так выглядит гидравлический съёмник подшипников

- Механические. Действуют от мускульной силы человека, востребованы для монтажа/демонтажа ступичных подшипников. Бывают двухзахватными, трёхзахватными и внутренними. Двухзахватные — самые простые. Их используют там, где нужен максимальный контроль процесса. Трёхзахватные оснащаются тремя лапами и применяются для работ с передней ступицей и генератором. Внутренние варианты пригодятся для снятия шариковых и игольчатых роликовых подшипников, вдобавок ими можно демонтировать разные латунные муфты.

Механическая трёхзахватная модель

Механическая трёхзахватная модель

Съёмники подшипников могут иметь разные размеры, но самыми популярными являются универсальные. Их параметры можно регулировать вручную, подстраивая под любой диаметр.

Своими руками можно сделать разные инструменты, но лучше всего изготовить универсальный трёхзахватный вариант — его удобно использовать.

Схема двухзахватного съемника

Схема двухзахватного съемника

Делаем универсальный трёхзахватник своими руками

Чтобы сделать универсальный трехзахватный съёмник, предназначенный для работ с подшипниками размером от 202 до 308, понадобятся:

- листовой металл (шириной в 10 мм);

- металл-кругляк поперечником в 30 мм.

Если планируете снимать большие подшипники, возьмите листовой металл шириной в 15 мм и кругляк поперечником в 30 мм.

- Первый этап изготовления — набросок. Рассчитайте длину лапок — она должна равняться 200 мм. Нанесите набросок на листовой металл в соответствии с чертежом и вырежьте лапки газорезкой, работающей на пропане и кислороде.

- Обработайте заготовку большим наждаком. Размеры всех лапок должны быть примерно одинаковыми, но абсолютно безупречные параметры не обязательны — допускается разница примерно в 1 мм. Когда эта часть работы будет завершена, нужно просверлить два отверстия в верхней части каждой лапки — они будут использоваться для расширения инструмента. Диаметр отверстий должен соответствовать диаметру болтов на 8 или 10. Если планируется работа с крупными подшипниками, сверлится по 3 отверстия на 12 или 14.

- Делаем сердцевину. Она изготавливается из металла-кругляка поперечником 30 мм и длиной 35 мм (50 и 45 мм при необходимости работы с массивными подшипниками). Берём заготовку и сверлим в ней отверстие под резьбу на 16 мм (30 при необходимости в более крупном изделии), нарезаем резьбу с мелким шагом. По сторонам через каждые 120 градусов наносим метки, к которым затем привариваем держатели лапок. Расстояние между ними должно быть равно ширине лапки. Теперь надо просверлить отверстия в держателях. Их следует расположить на определённом расстоянии от центра, чтобы лапка могла захватить большой подшипник.

Так должны выглядеть детали будущего съемника

Так должны выглядеть детали будущего съемника

Внешний вид готового изделия

Внешний вид готового изделия

Простой способ изготовления самодельного устройства для съёма

Этот вариант проще в исполнении, но изделие окажется не таким удобным. Вам понадобятся следующие инструменты и материалы:

- стальная труба, внутренний диаметр которой будет больше диаметра подшипника;

- металлическая пластина толщиной более 5 мм;

- болгарка;

- шпилька с гайкой или болт с длинной резьбой;

- несколько гаек.

- Отрезаем кусок трубы нужных параметров.

Отрезаем часть трубы

Отрезаем часть трубы

Размечаем на металлическом листе все нужные элементы, обводим трубу и подшипник.

Размечаем будущие детали

Размечаем будущие детали

Вырезаем детали болгаркой, обтачиваем их для соответствия точным параметрам.

Вырезанные детали

Вырезанные детали

Сверлим отверстия для болта в полученных шайбах.

Сверлим отверстия для болтов

Сверлим отверстия для болтов

Готовый съёмник

Готовый съёмник

Как сделать двухзахватный съёмник ступичного подшипника: видео

Сделать съёмник подшипников своими руками совсем не трудно — не нужны ни дорогие материалы, ни специфические навыки. Воспользовавшись инструкциями, вы легко справитесь с задачей и получите полезный инструмент для ремонта авто.

Автоинструмент: виды, принцип работы, применение

Общие сведения и назначение

Съёмник – техническое устройство для демонтажа элементов, установленных с натягом, без приложения чрезмерных усилий и деструктивного воздействия на них.

Использование обеспечивает сохранность снимаемых компонентов, повышает качество выполняемых работ и производительность труда. Можно обойтись без сверления дополнительных отверстий, нарезки резьбы, приваривания новых деталей и т.д.

- безопасность и удобство в процессе работы;

- простота;

- надёжная фиксация к демонтируемому элементу;

- небольшие габариты и вес;

- устойчивость;

- самоцентрируемость;

- транспортабельность;

- долговечность.

Основные компоненты

Главный элемент – центральный болт, обеспечивающий работу приспособления.

По направлению движения болта деталь монтируется на нужное место или, наоборот, извлекается из него.

Разновидности

Существует четыре основных типов устройств с гидравлическим приводом:

- Устройства со встроенным насосом.

- С выносным насосом.

- Съемники гидравлические хомутового типа.

- Универсальные устройства.

Начнем со съемников со встроенным гидравлическим насосом. Их принцип работы следующий. Насос, встроенный в корпус съемника, приводит в действие гидроцилиндр с вмонтированным на конце металлическим штоком. Последний, в свою очередь, приводит в движение специальные захваты, вследствие чего и вынимается необходимая деталь. На такой съемник гидравлический цена весьма разнообразная — порядка 5 000 – 30 000 рублей в зависимости от характеристик грузоподъемности, диаметра и глубины захвата.

Устройства с выносным насосом имеют в своей конструкции дополнительно специальный рукав высокого давления, который может быть рассчитан на давление до 70 мПа. Данный механизм может иметь разную длину в зависимости от уровня и объема выполняемых работ. За счет своих малых размеров он часто применяется в труднодоступных местах. Технические же характеристики практически идентичны предыдущему варианту со встроенным насосом.

Съемники гидравлические хомутового типа применяются в тех случаях, когда необходимо снять трудно вынимаемую деталь, то есть которую не могут демонтировать устройства со стандартным захватом. При этом данные инструменты могут работать с устройствами диаметром от 3.5 до 42 сантиметров. Максимальное усилие, применяемое к используемой детали, просто колоссальное – до 35 тс!

Последний тип – универсальные гидросъемники. В их комплект могут входить одновременно и захваты, и хомут. Используются они чаще всего для демонтажа крыльчаток, шкивов, шестерен и прочих устройств, посаженных с натягом. Как правило, применение данного гидравлического съемника позволяет демонтировать деталь без каких-либо повреждений, которые могут спровоцировать все вышеперечисленные устройства.

Какие бывают и виды

По назначению

2. Специальные для:

- втулок;

- зубчатых колёс;

- изоляции;

- картеров;

- клапанов;

- масляных фильтров;

- подшипников;

- рулевых тяг;

- сайлентблоков;

- стопорных колец;

- ступицы;

- шаровых опор;

- шкивов;

- шрусов.

По способу создания усилия

- винтовые.

- клиновидные;

- рычажные;

- ударные;

- эксцентриковые.

Благодаря простоте конструкции, эффективности и надёжности, а также ценовой доступности являются самыми распространёнными. Возможно создание усилий до нескольких тонн. Конструкция включает центральный стержень с резьбой, два-три крюкообразных захвата или комбинацию 2/3 лапок, облегчающих выбор для выполнения определённого вида работ. Отличаются быстрым изменением точек цепляния и с функцией подпружинивающего эффекта, облегчающим тягу.

В дополнение к достоинствам механических съёмников оснащены встроенным гидравлическим цилиндром, способным достигать усилий в несколько десятков тонн. Применяются при выполнении тяжёлых и сложных работ. Для изготовления используется сверхпрочная легированная сталь, а предохранительный клапан в гидросистеме защищает от перегрузов. Глубина и точность центровки регулируются специальными приспособлениями.

Кран для снятия двигателя своими руками, чертежи

- Необходимые материалы

- Инструкция по сборке и чертежи

- Как пользоваться

- Как изготовить гаражный кран-гусь своими руками

- Простой мощный гидравлический кран

- Особенности конструкции и принцип работы

- Стационарные

- Переносные

- Основные разновидности оборудования

- По виду приводов

- По конструкции опоры

- Какими свойствами должен обладать гаражный подъемник

- Технология сборки крана своими руками

- Схемы и чертежи

- Выбор материала

- Пошаговая инструкция построения

Гаражный кран-гусь своими руками может быть сделан из подручных материалов, которые имеются в гараже. Это устройство требуется, когда необходимо отремонтировать автомобиль, например, извлечь из машины двигатель внутреннего сгорания.

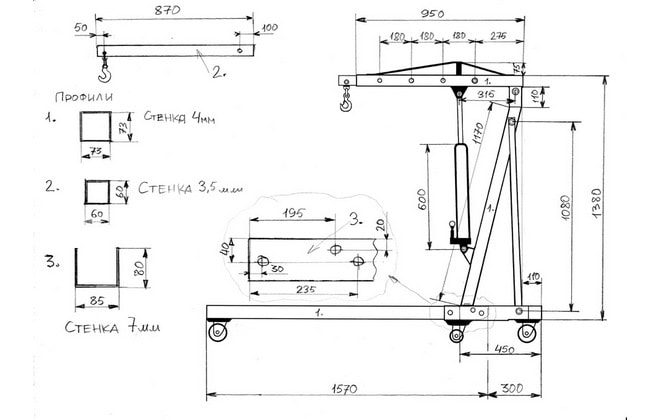

Необходимые материалы

Кран делают из профиля длиной 7 м. Лучше всего использовать материал, толщина стенок которого составляет 7 мм. Механизм должен быть прочным, поэтому стоит выбирать профиль с сечением 80×80 мм.

Для изготовления грузоподъемного устройства также потребуется несколько труб. Подходят изделия по 700 мм, сечение которых составляет от 76 до 99 мм.

Для сооружения крана потребуется домкрат, можно взять с ВАЗа. Лучше всего использовать устройство, которое рассчитано на подъем грузов весом до 5 т. Для сооружения механизма необходимы 4 пластины толщиной 8 мм.

Для самостоятельной сборки крана нужно иметь следующий набор инструментов:

- дрель;

- инвертор для сварки;

- гаечные ключи;

- болгарку.

Сборка механизма не отличается сложностью, поэтому ее легко выполнить своими силами. Козловой кран или любое другое устройство после сборки можно покрасить.

Инструкция по сборке и чертежи

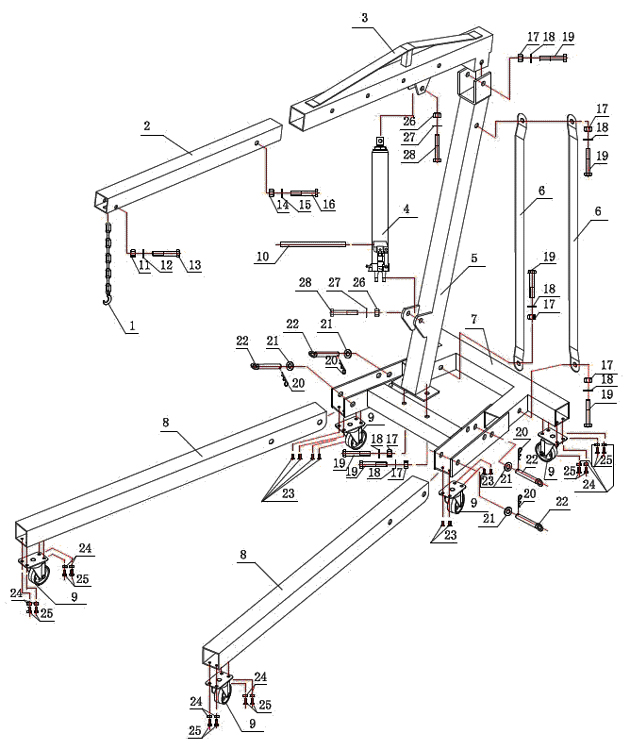

Конструкция получила название «гусь» из-за своей Г-образной формы. Механизм отличается удобством в работе, ведь благодаря ему можно подвести стрелу к моторному отсеку. Это снижает затраты труда на обвязку мотора, из-за чего срок выполнения ремонтных работ сокращается.

Конструкция «гуся» простая. Механизм состоит из разборный опоры, оборудованной колесиками. С их помощью его легко передвигать с места на место, подкатывать под автомобиль.

Устройство для гаража имеет вертикальную стойку, на ней устанавливают домкрат. «Гусь» имеет выдвижную стрелу, которая оборудована цепью с крюком. При активации домкрата стрела идет вверх, поднимая груз.

Гидравлический кран чаще всего используют для подъема двигателя. Устройство можно изготовить по готовым чертежам, но чаще всего используется созданная от руки схема крана, своими руками ее начертят даже новички.

Сначала изготавливают разборную часть поры, она является стыковой. После этого приваривают вертикальную стойку. В нижней части обязательно устанавливают распорку. После этого переходят к установке домкрата, он должен быть надежно закреплен. Стрелу делают на полный вылет, она нужна для снятия двигателя. Все части конструкции сваривают. В результате получается надежное, но маневренное устройство.

Когда изделие будет готово, обязательно проводят испытания.

Для этого подвешивают груз, который должен быть на 20% тяжелее того, который нужно поднимать. Если механизм выдерживает нагрузку, его можно использовать в работе. Кран-гусь разборный, поэтому он не займет много места в гараже.

Как пользоваться

Телескопическая стрела механизма может быть установлена в нескольких положениях. Гусь маневренный, им может управлять 1 человек. Оборудование поднимает достаточно тяжелые грузы за счет установленного домкрата, никаких дополнительных аксессуаров и устройств для перемещения тяжестей не нужно.

Для того чтобы поднять двигатель автомобиля, нужно открыть капот, подкатить кран. Его устанавливают так, чтобы «ноги» размещались под машиной, а цепь с крюком нависала над мотором.

Двигатель имеет проушины, за них зацепляют тросы, а уже к ним подводят цепь с крюком. Установив монтировку, качают домкрат. Он поднимает стрелу, вместе с ней идет вверх двигатель.

После того как ремонт машины будет завершен, мотор опускают на место, снимают крюк. Кран откатывают от автомобиля. Если есть необходимость, его можно разобрать.

гидравлический кран гусак 2т

Как изготовить гаражный кран-гусь своими руками

Всем привет )

В общем давно хотел приобрести такую штуковину себе в гараж, но цена останавливала, а сейчас так вообще …

жакам или лебедкой не очень удобно и поэтому приходилось таскать все это дело в руках, особенно было тяжко когда сам в гараже )))

ну и поэтому решил сделать этот кран из того что валялось во дворе )

кстати ни каких сложностей не возникло, проще простого, правда осталось покрасить и приделать колесики, но это после того как зальётся пол .

фото процесса изготовления

режим по размерам трубы и уголок

в качестве верхнего шарнира использовал крестовину кардана и хвостовик

при тестах заметил что домкрат идет на перекос и думал сделать подобный шарнир и снизу домкрата, но после нескольких снятий и установок двигателя в подкапотное пространство проблема исчезла так как там необходим не такой уже и большой ход домкрата и перекос практически исчез

ну и небольшое видео работы

домкрат на две тонны тяжеловато тянет в дальнейшем заменится на более мощный

Обзор на самодельный гидравлический подъемный кран!Снятие и установка двигателя в авто в две руки.

Простой мощный гидравлический кран

Для полноценного удобства использования собственного гаража иногда требуется оборудование для подъема тяжеловесных частей автомобиля. Оптимальным вариантом решения данной проблемы служит кран гидравлический. Уникальное строение позволяет совершать перестановку небольших грузов при незначительной затрате усилий автомеханика или владельца авто.

Особенности конструкции и принцип работы

Гидравлический кран выполняется из прочного металла и характеризуется устойчивой конструкцией. Главный принцип строения механизма: устойчивая опора при небольшом собственном весе. Это помогает с легкостью поднимать грузы до трех тонн, но максимально – на два метра над землей.

Гаражный кран применяют для:

- снятия двигателя;

- подъема балок, мостов;

- перемещения габаритных узлов.

Кран содержит гидравлический привод и работает по системе сообщающихся сосудов. Метод позволяет сделать подъем плавным.

Стационарные

Стационарный кран устанавливается в больших автосервисах и надежно крепится к монолитному фундаменту. Механизм обладает стрелой с поворотной системой и оснащен ручным приводом. Позволяет проводить работы лишь с одним автомобилем неотрывно.

Важно заранее рассчитать место установки, так как демонтировать конструкцию без потерь не удастся.

Неотъемлемый плюс стационарного крана – большая грузоподъемность. Ее обеспечивает монолитная опора, создающая жесткость системы.

Переносные

Подкатной гидравлический кран обладает колесиками на основании. Опорой же выступают нижние металлические балки, от этого теряются показания грузоподъемности. Лучше выбирать кран с массивной треугольной опорой. По конструкции они подразделяются:

- на литые цельные опоры с ограниченным вылетом стрелы, но хорошими показателями грузоподъемности;

- на телескопические или складные – обладают увеличенным вылетом стрелы, но снижают грузоподъемность в разы.

Важно! Складные агрегаты нуждаются в четком следовании инструкции по поднятию разрешенного груза. Стрела не выдерживает и, при несоблюдении дозволенных норм, срывается.

Основные разновидности оборудования

Среднестатистический гараж имеет урезанную квадратуру и нуждается в тщательном подборе оборудования. Перед обустройством рекомендуется тщательно изучить необходимость отдельных механизмов, их разновидности, плюсы и минусы. Гидравлический кран определяется по двум критериям.

По виду приводов

Выделяются также два подвида гидравлического привода:

- автоматизированная конструкция с гидроцилиндрами;

- комбинированная, с гидроцилиндрами и лебедками ручного управления.

Существенный недостаток первого – масляные цилиндры. Они нуждаются в частой регулярной замене, поэтому такая конструкция считается крайне невыгодной для постоянного пользования. Комбинированная система прослужит дольше. Однако часть работы с лебедками придется взять на себя механику.

По конструкции опоры

Гидравлические краны подразделяются на передвижные и стационарные, могут быть складными и сборными литыми (гусь). Для обычных гаражей рациональнее подобрать передвижную конструкцию со складными деталями.

Какими свойствами должен обладать гаражный подъемник

Имеются два основных требования: устойчивость и грузоподъемность. Второстепенные требования – возможность передвижения, вращающаяся опора, низкие опорные балки, складной механизм. Свойства, необходимые подъемнику, рассчитываются исключительно из индивидуальных характеристик помещения.

Технология сборки крана своими руками

При наличии определенных навыков собрать механизм собственноручно не составит труда. Для этого важно составить предварительный чертеж конструкции, грамотно выбрать материалы и четко следовать инструкции сборки.

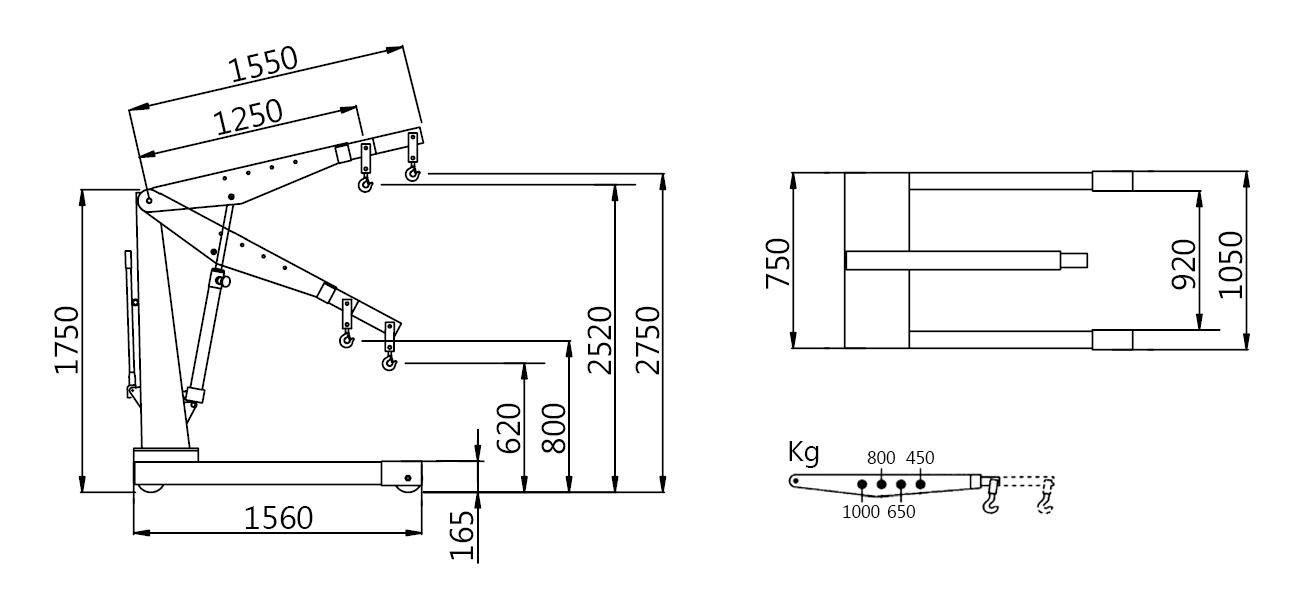

Схемы и чертежи

Ниже представлены примерные чертежи гидравлического крана. Точные расчеты требуется производить самостоятельно, исходя из параметров конкретного гаража.

Выбор материала

Для самостоятельного построения гаражного подъемника рекомендуется сначала закупить весь требующийся материал:

- 3 стальных уголка с параметрами 7.5х7.5х0.8 сантиметров.

- «Червячный» редуктор, минимальная грузоподъемность которого начинается от 300 килограмм, а придаточный показатель – 60 килограмм.

- Крепкая стальная плита толщиной в один сантиметр. При наличии старого станка по металлу можно ее взять из него, посторонней помощи для этого не понадобится.

- Около 10 подходящих болтов.

- 2 плотных металлических цепи с диаметром от двух до трех сантиметров. Кран предназначается для работы с очень тяжелыми материалами – следует внимательно следить за качеством металла.

- Крюк.

- Стальной трос диаметром 5 миллиметров.

- 2 шпонки с разными параметрами в форме звездочки.

Пошаговая инструкция построения

Процесс сборки и установки самодельного гаражного крана не выглядит сложным:

- стальные уголки требуется установить на параллельных стенах;

- на них закрепить стальную плиту с помощью болтов «М8»;

- на плите зафиксировать «червячный» редуктор;

- установить шпонку большего размера на приводном вале;

- на заранее обозначенном месте просверлить дырку, провести в нее цепь и сомкнуть ее в кольцо;

- зафиксировать шпонку меньшего размера на выходном вале редуктора;

- просверлить в плите еще 2 отверстия;

- продеть через отверстия вторую цепь, где один конец окажется на маленькой шпонке, а на втором установлен крюк.

Самостоятельная установка крана имеет ряд важных преимуществ. Например, стоимость самодельного механизма почти в два раза ниже покупного.

- ПВХ плитка с замковым соединением — преимущества, укладка, выбор

- Как решить задачи автомеханики с помощью фрезерования

- Как распланировать и рассчитать освещение в квартире или доме с использованием LED модулей

- Программируемые логические контроллеры: особенности, применение и решение задач автоматизации

- Подробное сравнение напольных покрытий для квартир и частных домов