Изготовление токарных резцов по металлу

Изготовление токарных резцов по металлу

Изготовление резцов

Токарный резец – инструмент режущего типа, служащий для обработки разнообразных деталей с использованием соответствующих станков. У нас можно приобрести резцы токарные, изготовление которых производится в строгом соответствии с современными стандартами ГОСТ. Вся продукция реализуется по ценам производителя.

Напайка токарных резцов

Кроме производства и заточки токарных резцов мы оказываем услуги напайки. Чтобы более подробно ознакомиться с этим процессом, предлагаем посмотреть небольшое видео ниже.

Конструктивные особенности токарных резцов

В производстве резцов для токарного оборудования используется два конструктивных элемента, служащих для:

- обработки металлических изделий – рабочая часть;

- крепления в резцедержателе станка – стержень-державка в форме прямоугольника или квадрата.

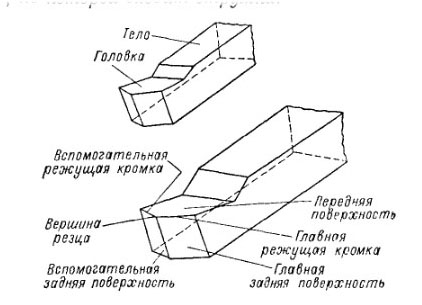

Рабочая половина включает в себя:

- переднюю кромку, по которой сходит обрезаемая стружка;

- основную заднюю, повернутую к области обрезания заготовки, часть;

- заднюю вспомогательную, повернутую к заготовке, поверхность;

- грань основную режущую, находящуюся на стыке двух (задней главной и передней) поверхностей;

- грань вспомогательную режущую, находящуюся в области соединения вспомогательной задней и передней части;

- вершину резца, находящуюся в месте, где пересекаются вспомогательная и режущая главная кромки.

Головки рабочие могут быть:

- с пластинами приварными или припаянными;

- целостные;

- с прикрепленными механически пластинами.

Классификация резцов

Производство резцов токарных и разделение их на категории осуществляется по ГОСТу:

- из стали легированной (редко из инструментальной), цельные;

- с твердосплавной напаяной пластиной – самый популярный вариант;

- со съемными пластинками из стали твердосплавной, крепящиеся на рабочей поверхности станка посредством винтов и прижимов.

По характеристикам качества обработки:

- черновые – характеризуются большой скоростью резания, крупной по ширине стружкой;

- получистовые, чистовые – для конечного точения готовой продукции, обладают низкой скоростью резания, снимающейся стружкой небольшой ширины и толщины;

- для тонких технологических манипуляций.

Приспособления для резьбы по металлу также могут иметь разное подающее направление:

- левосторонние – подающиеся слева направо;

- правосторонние – с подающим движением справа налево.

Разновидности резцов

Конструктивно резцы токарные разделяются на основные виды:

- прямые – приспособления с рабочим элементом и держателем, находящимися на одной или 2-х параллельных осях;

- отогнутые – рабочая головка отогнута от оси держателя (заметно сверху);

- изогнутые – с державкой, имеющей изогнутую форму (определяется сбоку);

- оттянутые – державка в ширину не превышает рабочую часть.

- резьбонарезные (нарезание резьбы наружной, внутренней);

- подрезные (подрезание уступов, выполнение торцевания);

- расточные (расточка отверстий);

- отрезные (отрезание заготовок, создание узких канавок);

- проходные (проточка заготовок параллельно оси вращения);

- фасонные (операции индивидуального характера);

- прорезные (прорезание канавок);

- универсальные.

По виду установки:

- радиальные (устанавливаются перпендикулярно к оси детали);

- тангенциальные (устанавливаются вдоль оси резца).

Изготовление резцов по металлу

Токарные резцы по металлу изготавливают в специализированных инструментальных цехах машиностроительных предприятий, на инструментальных заводах. Для изготовления режущих пластин служат в основном марки стали Т5К10, ВК8, Т15К6 (твердые сплавы), иногда Т30К4 и пр.

Державки делают из стали методом свободной ковки, литья в точных формах, горячей штамповки, для приспособлений с прямой рабочей головкой – из металлопроката прямоугольного сечения.

Технология изготовления резцов для токарного станка заключается в:

- отрезке заготовок (в крупносерийном производстве – рубка на эксцентриковом прессе);

- ковке головки державки;

- фрезеровании плоскостей и граней державки;

- снятии заусенцев от фрезерных обработок;

- клеймении изделия;

- напайке пластинок;

- очищении от избытков припоя;

- заточки предварительной режущих граней;

- заточки режущих поверхностей окончательной;

- доводке режущих поверхностей на специальном оборудовании.

Процесс ценообразования

Стоимость конкретного резца токарного по металлу зависит от предназначения рабочего инструмента, расценок на энергоносители, сырье и комплектующие. Если конструкция резца более простая, как, к примеру, у отрезного, то стоимость будет ниже. Резцы для нарезания внутренней и внешней резьбы имеют более сложную конструкцию, в связи с чем их ценник будет дороже. При добавлении в материал изготовления головки дорогостоящего вида металла вырастают расценки всего приспособления.

При выборе обрабатывающего инструмента не рекомендуется обращать внимание на дешевые изделия. Правильнее будет приобрести более надежный вариант от проверенного производителя по высокой цене, который не окажется одноразовым, будет служить долго и таким образом поможет сэкономить. Качественная продукция имеет сертификаты соответствия ГОСТ и ТУ, подтвержденные Декларацией «О безопасности машин и оборудования».

Заводы-изготовители предлагают обширный перечень номенклатуры токарных резцов. При необходимости предоставляется возможность производства нестандартного инструмента с требуемыми характеристиками по чертежам заказчика.

Токарное дело

Материалы токарных резцов

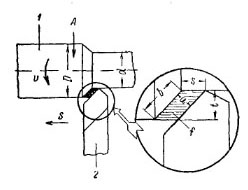

Устройство токарного резца, движения

и элементы резания токарным резцом

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания. Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы. Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок.

Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С. Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

Части конструкции резца и

элементы его головки.

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава.

Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей. При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта. Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

плане на процесс резания.

Для изготовления токарных резцов используются быстрорежущие стали марок Р18 и Р9. Основными элементами быстрорежущей стали марки Р18, наиболее широко применяемой для изготовления резцов, являются вольфрам (17,5—19%) п хром (3,8—4,4%), сообщающие стали свойство самозакаливаемости и теплостойкости при нагревании примерно до 600° С. Углерод (0,70—0,80%), входящий в состав рассматриваемой стали, соединяясь с вольфрамом и хромом, повышает ее твердость. Кроме того, в быстрорежущей стали марки Р18 содержится небольшое количество (1,0—1.4%) ванадия.

В менее распространенной быстрорежущей стали марки Р9 содержится вольфрам <8,5—10,0%), хром (3,8— 4,4%), углерод (0,85—0,95%), ванадий (2,0—2,6%) и другие не оказывающие существенного влияния элементы.

Кроме сталей Р18 и Р9 в последние годы для изготовления токарных резцов используются быстрорежущие стали марок Р18Ф2, Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках обозначает вольфрам, буква Ф — ванадий, буква К — кобальт. Цифры, стоящие после букв, определяют содержание в данной стали этих элементов в процентах. Кроме характеризующих данные марки стали элементов, указанных в их обозначениях, эти стали содержат также углерод, хром,молибден и другие составляющие.

Определить материал резца при отсутствии на нем маркировки можно «по искре».

При затачивании резца из быстрорежущей стали образуется небольшое количество искр красного цвета, похожих на звездочки. Чем больше в стали вольфрама, тем темнее искры и тем их меньше.

Из углеродистых сталей для изготовления резцов применяются стали марок У12А и У10А. В этих марках буква У условно обозначает, что сталь углеродистая; следующие за ней цифры указывают среднее содержание углерода в десятых долях процента, а буква А также условно указывает, что сталь высококачественная. Таким образом, маркой У12А обозначается высококачественная углеродистая сталь со средним содержанием углерода 1,2%. Кроме углерода, в этих сталях содержится марганец, кремний, хром, никель, сера и фосфор. При затачивании резца из углеродистой стали образуется много желтых искр в виде прямых линий.

При нагреве до 200° С резцы из углеродистой стали теряют стойкость и становятся негодными для дальнейшей работы. Поэтому в настоящее время они применяются очень редко и главным образом для обработки материалов мягких и средней твердости, при небольших скоростях резания.

Токарные резцы с пластинам из твердого сплава

Основным видом металлорежущего инструмента для формирования геометрической формы детали, в том числе внутренних поверхностей фасонных деталей, нарезки резьбы и снятия фасок являются резцы токарные. Все резцы токарные вне зависимости от их типа (резцы отрезные или проходные, резьбовые резцы или резцы канавочные радиусные, резцы расточные для сквозных/глухих отверстий или резцы строгальные), а также исполнения режущей части (резцы из быстрорежущей стали, с твердосплавными пластинами, самокалы) могут использоваться на различных типах токарных станков.

Нормативно-правовая база.

Госстандарт регламентирует основные требования к резцам токарным по конструкции размерам в базовых ГОСТ 18884-73 для резцов по металлу с напаянными твердосплавными пластинами, ГОСТ 18874-73 для быстрорежущих резцов. Более детально по назначению (виду обработки деталей) резцы для токарных станков описаны в ряде ГОСТ 18868-18885/73 и отраслевых ТУ.

Виды и классификация.

По направлению подачи режущего инструмента между передней и задней бабками токарного станка резцы для токарных станков могут быть правыми и левыми, а в зависимости от конструкции головки их делят на прямые, отогнутые и оттянутые. По назначению (виду обработки детали) резцы токарные делят на:

- резцы проходные правые и левые прямые, требования к которым изложены в ГОСТ 18878-73 (Резцы токарные проходные прямые) и ГОСТ 18869-73 (быстрорежущие резцы Р6М5), в том числе быстрорежущие резцы проходные упорные (ГОСТ 18870-73);

- резцы проходные отогнутые, как с твердосплавными напайками, так и быстрорежущие резцы проходные упорные отогнутые, регламентированные в ГОСТ 18868-73 и ГОСТ 18877-73;

- резцы отрезные прямые (ГОСТ 18884-73 и ГОСТ 18874-73), в том числе быстрорежущие резцы отрезные и прорезные по ГОСТ 18874-73;

- резцы подрезные отогнутые (ГОСТ 18880-73) и резцы подрезные торцовые из быстрорежущих сталей (ГОСТ 18871-73);

- резцы резьбовые для формирования метрической и трапецеидальной резьбы, как на наружной, так и внутренних поверхностях деталей по ГОСТ 18885-73 и ГОСТ 18876-73;

- резцы расточные для обработки сквозных и глухих отверстий разного диаметра по ГОСТ 18882-73 (Резцы токарные расточные для сквозных отверстий), по ГОСТ 18883-73 (Резцы токарные расточные для глухих отверстий) и резцы расточные из быстрорежущей стали по ГОСТ 18873-73 (Резцы расточные для обработки глухих отверстий из быстрорежущей стали) и по ГОСТ 18872-73 (Резцы расточные для обработки сквозных отверстий из быстрорежущей стали), а также быстрорежущие резцы расточные державочные по ГОСТ 10044-73;

- резцы канавочные, резцы долбежные (ГОСТ 10046-73), резцы фасочные (ГОСТ 18875-73);

- резцы строгальные проходные (ГОСТ 18887-73 и ГОСТ 18891-73), подрезные, отрезные, прорезные и чистовые широкие (ГОСТ 18893-73, ГОСТ 18881-73, ГОСТ 18894-73, ГОСТ 18892-73), в том числе быстрорежущие резцы строгальные (ГОСТ 18890-73, ГОСТ 18889-73, ГОСТ 18888-73, ГОСТ 18887-73);

- самокалы, изготавливаемые в основном из стали Р18 и Р6М5 методом ковки с охлаждением на воздухе. Самокалы имеют меньшую износостойкость, чем резцы с твердосплавными напайками, но эффективны при обработке мягких и вязких сталей.

Типовая конструкция токарных резцов и материалы, наиболее часто используемые для изготовления режущей части.

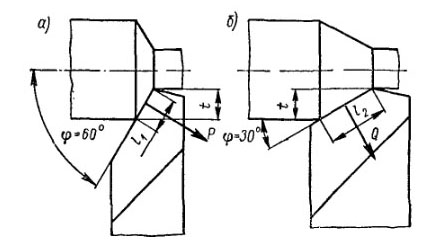

По конструкции резцы токарные могут быть, как цельными, так и составными, в которых режущая головка выполняется из марки инструментальной стали, а для держателя, испытывающего динамические знакопеременные нагрузки, используются вязкие конструкционные стали. Предельно жесткие требования предъявляются к углу режущей кромки, который, как и твердость режущего матереала определяет чистоту обработки поверхности и комплекс предельно допустимых сил резания и отжимающих сил, воздействующих на головку резца. Стандартами установлены значения и границы отклонений углов резания для каждого вида токарных резцов, которые составляют для:

- резцов проходных отогнутых правых и левых 45, 60 и 75 градусов;

- подрезных резцов 10 и 100 градусов;

- расточных резцов от 45 до 75 градусов при обработке сквозных отверстий и от 90 до 95 градусов при расточке глухих отверстий;

- резьбовых резцов в зависимости от шага резьбы и ее глубины.

В качестве материала для твердосплавных пластин наиболее часто используют ТК – титано-кобальтовые сплавы (Т15К6, Т5К10, Т30К4) и ВК — ванадий-кобальтовые сплавы (ВК3, ВК5; ВК8), позволяющие с хорошей производительностью обрабатывать различные стали. Тведрые сплавы способны сохранять свои свойства твердости и износостойкости при температурах 900 – 1150 градусов. А для быстрорежущих резцов в качество материалов для изготовления применяют инструментальные стали Р18 и Р6М5. Эти стали сохраняют свои свойства при температуре 700 – 750 градусов.

Рекомендации по выбору стали резцов из быстрорежущей стали:

- сталь Р9 рекомендуем для изготовления инструментов простой формы не требующих большого объема шлифовки, для обработки обычных конструкционных материалов (резцов, фрез, зенкеров);

- для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуем использовать сталь Р18 (вольфрамовая);

- кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения;

- ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуем для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения;

- вольфрамомолибденовые стали (Р9М4, Р6М5) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

Выбор резцов для токарных станков.

К выбору токарных резцов для конкретной операции металлообработки следует подходить комплексно, оценивая форму детали, вязкость и твердость обрабатываемого металла или сплава, допустимую погрешность отклонений от установленных размеров и требуемую шероховатость поверхности. Следует учитывать, что помимо материала детали, режущей части и держателя резца на качество обработки будут влиять:

- скорость подачи резца и глубина резания;

- угол режущей кромки и главный задний угол (между задней плоскостью режущей части и плоскостью поверхности обработки);

- способ стружколомания и устойчивость к вибрациям, как держателя, так и режущей головки;

- форма гнезда, в котором установлены твердосплавные пластины и способ крепления самого держателя.

Изготовление резцов для токарных станков по металлу: советы и рекомендации

Токарный станок – универсальное оборудование, которое активно применяется в быту.

При желании же, можно создать не только само устройство для обработки металла и других материалов, но и используемые для этой цели резцы.

Конструкция и особенности изделия

Любые резцы, предназначенные для токарного станка, отличаются простотой конструкции – и самодельные варианты не являются исключением.

Они состоят из двух основных деталей:

- Головки

- Стержня для фиксации.

Вершина всего изделия – дополнительная кромка. Она образуется на пересечении основной и вспомогательной поверхностей. Передняя используется для схода стружки. Непосредственно режущую, образуют задняя и передняя поверхности.

Углы режущего инструмента

При изготовлении самодельного изделия, важно правильно определить и выполнить угол наклона. Существуют как главные (для замера проектируется основная кромка на главную плоскость) и вспомогательные углы.

- Резания. Расположена по касательной к обрабатываемой поверхности и под углом к режущей.

- Основная. Расположена параллельно основным направлениям подач, накладывается на опорную.

Помимо этого существуют углы, общая сумма которых составила 90 градусов. Это:

- Передние главные.

- Заострения.

- Здание главные.

Разновидности и особенности

Список резцов, которые могут использоваться для токарного станка, достаточно широк. В зависимости от типа обработки материалов, различаются следующие варианты:

- Расточные – элемент для создания отверстий.

- Фасонные – для специальной обработки.

- Резьбонарезные – для нарезания резьбы.

- Подрезные – выравнивают или сокращают уступы.

- Проходные – используются для шлифовки вдоль оси вращения.

- Фасочные – применяются, чтобы снять фаски с детали.

- Отрезные – для ровной резки и создания узких канавок.

- Канавочные – используются для создания небольших канавок цилиндрической формы. Подходит для шлифовки и внутренней, и внешней поверхности.

Материалы для изготовления

Из чего изготовить режущий инструмент? В данном случае целесообразно использовать то, что находится под рукой. Для этой цели прекрасно подходят различные материалы.

Например, твердые сплавы актуальны для отрезных изделий, а также для работы на повышенных скоростях. Если же говорить о токарном станке небольшой мощности, то оптимальным решением станут быстрорежущие варианты.

Форма инструмента, используемого для обработки металла, также может отличаться:

- Прямая – ровная ось.

- Отогнутая – ось отклоняется в сторону.

Легче всего изготовить режущий инструмент для токарного станка, соединив режущую часть и стержень сварным способом. Это оптимальное решение для самодельных резцов.

Как изготовить режущий инструмент своими руками?

Создавая подобные элементы, можно обойтись и без дополнительных финансовых затрат. Для обработки металлов или же древесины в домашних условиях, достаточно взять старые рашпили или напильники, которые уже достигли определенной степени износа, не позволяющей в дальнейшем применять их по назначению.

Изначально самодельные элементы потребуется заточить – в работе важно следить, чтобы угол не превышал 50-60 градусов. Угол не должен быть острым. Исключение составляет плоский косой резец – изначально поверхность «скашивается» на 40 градусов, после чего затачивается с обеих сторон.

Своими руками можно сделать следующие элементы, используемые для выполнения работ по металлу:

- Отрезной – затачивается с каждой из сторон для первичной обработки и выравнивая детали.

- Косой плоский – используется для закругления сторон заготовок, подрезания углов и основания (изделие, получившее самое широкое распространение).

- Проходной – подходит для вторичной обработки, а также для создания небольших выемок круглой формы.

- Полукруглый – резец небольшого размера, который используется для создания миниатюрных заготовок сложной формы.

Самостоятельное изготовление режущего инструмента, предназначенного для токарного станка, обойдется на порядок дороже, чем приобретение аналогичных изделий в уже готовом варианте. Но при этом, подобные резцы прекрасно подходят для работы и оптимальны для применения в домашних условиях.

Правильная заточка режущего инструмента

Важно учитывать, что любые резцы необходимо периодически затачивать – в промышленных условиях для этой цели применяется специальное оборудование, а в домашних условиях придется справляться с поставленной задачей самостоятельно.

Оптимальный вариант – воспользоваться ручным точилом, воспользовавшись для этой цели абразивными дисками. Инструменты для токарного станка, изготовленные из твердых сплавов, лучше всего затачиваются карбидом кремния, быстрорежущие – корундом.

Резцы для токарного станка по металлу: особенности конструкции

Для механической обработки металла или других материалов применяются специальные режущие инструменты. Станки токарной группы предназначены для получения изделий цилиндрической или конической формы. Провести точение можно при применении токарных резцов, которые имеют ряд своих особенностей. Резцы для токарного станка по металлу классифицируются по огромному количеству признаков, подбираются в зависимости от особенностей проводимых операций. С появлением высокопроизводительного оборудования количество разновидностей рассматриваемого режущего инструмента увеличилось.

Для механической обработки металла или других материалов применяются специальные режущие инструменты. Станки токарной группы предназначены для получения изделий цилиндрической или конической формы. Провести точение можно при применении токарных резцов, которые имеют ряд своих особенностей. Резцы для токарного станка по металлу классифицируются по огромному количеству признаков, подбираются в зависимости от особенностей проводимых операций. С появлением высокопроизводительного оборудования количество разновидностей рассматриваемого режущего инструмента увеличилось.

Конструктивные особенности токарного резца

Токарное оборудование применяется на протяжении многих десятилетий. Первый резец для токарных станков обладал примитивной конструкцией, но она сохранилась практически без изменений. Основными элементами режущего инструмента являются:

- Державка — часть инструмента, предназначенная для его фиксации в специальном узле станка.

- Рабочая головка — вторая часть резца, посредством которой выполняется механическая обработка заготовки.

Более сложной формой характеризуется рабочая головка. Она представлена сочетанием нескольких режущих кромок, которые обладают определенным углом заточки. Выбор угла заточки проводится в зависимости от особенностей предстоящей работы: режимы резания, свойства материала, требуемая точность размеров и другие. Державка может быть выполнена всего в двух видах: прямоугольной и квадратной формы.

Классификация по конструктивным признакам

Работать можно при применении самых различных вариантов исполнения режущего инструмента. Устанавливаемые приспособления для токарного станка по металлу позволяют проводить крепление следующих видов режущих инструментов:

Прямые получили самое широкое распространение. В этом случае державка вместе с рабочей головкой расположены на одной или двух параллельных друг другу осях. Для подобного инструмента подходит самый различный держатель.

Прямые получили самое широкое распространение. В этом случае державка вместе с рабочей головкой расположены на одной или двух параллельных друг другу осях. Для подобного инструмента подходит самый различный держатель.- Изогнутые характеризуются тем, что положение оси рабочей части относительной державки отклоняется на определенный градус. Изготовление резцов по металлу изогнутого типа также проводится довольно часто, так как они позволяют проводить черновое или чистовое точение.

- Оттянутые имеют меньшую ширину рабочей головки в сравнении с державкой. Работа с подобным инструментом проводится довольно часто.

- Отогнутые имеют оси рабочей части и державки, которые не совпадают. Смещение можно заметить при визуальном осмотре инструмента сверху.

Кроме этого, классификация режущего инструмента проводится с учетом установленных норм в ГОСТ. Согласно технической информации выделяют следующие группы токарных резцов:

Цельная конструкция, которая изготавливаются целиком из одного металла. Состоять сплав может из различных химических элементов, которые способны повысить жесткость и прочность структуры, повысить сопротивление к образованию трещин и других дефектов. Рассматривая то, какой еще металл может использоваться при изготовлении подобного изделия, стоит отметить инструментальные стали.

Цельная конструкция, которая изготавливаются целиком из одного металла. Состоять сплав может из различных химических элементов, которые способны повысить жесткость и прочность структуры, повысить сопротивление к образованию трещин и других дефектов. Рассматривая то, какой еще металл может использоваться при изготовлении подобного изделия, стоит отметить инструментальные стали.- Варианты исполнения, на рабочую часть которых напаивается пластина. Напайка проводится при применении специального сплава, что обеспечивает высокую прочность и надежность инструмента. Напаять могут пластины из твердых сплавов, которые способны выдерживать длительную работу. Сегодня инструмент подобного типа получил самое широкое распространение, так как его применение позволяет существенно повысить качество получаемой поверхности.

- Резцы со сменными режущими пластинами, которые фиксируются при помощи специальных винтов или прижимов. В этом случае нож по мере износа может быть заменен. Из-за сложности конструкции и ее достаточно высокой стоимости подобные инструменты применяются намного реже.

Состав применяемых сплавов при изготовлении режущих инструментов может существенно отличаться. Для определения основных механических качеств указывается марка металла, который применяется при изготовлении изделия.

Другие разновидности резцов

Классификация инструмента проводится и по направлению, в котором совершается подача. Выделяют токарные резцы:

- Левого типа — в процесс обработки инструмент подводить слева направо.

- Правого типа — этот тип изделия получил наибольшее распространение, так как подача суппорта осуществляется справа налево.

Технологическая карта обработки заготовки предусматривает применение следующих инструментов:

Для выполнения черновой обработки. Зачастую приходится делать так, что показатель скорости вращения шпинделя низкий, а подача высокой. За счет этого можно снимать большой слой материала за один проход. Однако снижение показателя скорости вращения шпинделя несколько ухудшает качество получаемой поверхности. На этом этапе также образуются важные геометрические элементы изделия: фаски и канавки.

Для выполнения черновой обработки. Зачастую приходится делать так, что показатель скорости вращения шпинделя низкий, а подача высокой. За счет этого можно снимать большой слой материала за один проход. Однако снижение показателя скорости вращения шпинделя несколько ухудшает качество получаемой поверхности. На этом этапе также образуются важные геометрические элементы изделия: фаски и канавки.- Для чистовых работ. После того как основной слой металла был удален, наступает этап проведения чистовой обработки. В этом случае размеры заготовки и показатель шероховатости доводятся практически до финального показателя.

- Некоторые специалисты также выделяют получистовую работу, но на практике инструменты этой группы применяются крайне редко.

- Для выполнения тонких технологических операций. Если деталь должна обладать высокоточными размерами, то устанавливается инструмент, предназначенный для тонкой обработки. Он характеризуется тем, что изготавливается из сверхтвердых материалов, размеры и форма наконечника остаются неизменными на протяжении всего срока эксплуатации. Чаще всего устанавливается на станках с ЧПУ.

Вариант исполнения для черновой работы обходится дешевле всех, так как к нему предъявляется меньшее количество требований и при изготовлении применяются более доступные материалы.

Виды токарных резцов по металлу

Различают виды инструмента по предназначению. Этот момент во многом определяет форму и размеры, угол заточки режущей кромки. Выделяют следующие виды:

Проходной резец прямой получил самое широкое распространение, так как в большинстве случаев применяется для образования наружной цилиндрической поверхности. Однако он менее удобный для снятия фасок.

Проходной резец прямой получил самое широкое распространение, так как в большинстве случаев применяется для образования наружной цилиндрической поверхности. Однако он менее удобный для снятия фасок.- Проходной отогнутый также может применяться для получения наружной цилиндрической поверхности, но в отличие от предыдущего варианта исполнения он более комфортный при снятии фасок. Державка этого инструмента может выполняться в самой различной форме и размерах.

- Проходной упорный с отогнутой рабочей частью применяется для получения наружной цилиндрической формы, разновидность инструмента считается самой востребованной из всех представленных на рынке. Конструктивные особенности позволяют даже за один проход проводить снятие большого слоя металла.

- Подрезной инструмент применяется для обработки торцевых поверхностей. За счет изменения формы рабочей части стало возможно проводить снятие металла в перпендикулярном направлении относительно оси заготовки. Стоит учитывать, что область применения этого инструмента весьма ограничена, но без него не провести многие технологические операции.

- Отрезные резцы для токарного станка также получили весьма широкое распространение. Они применяются для отрезки заготовок под прямым углом. Характерной чертой конструкции можно назвать очень тонкую ножку, которая рассчитана на глубокое врезание в металл. Для обеспечения длительного срока службы на ножку напаивается пластина из твердосплавного металла.

- Резьбонарезные применяются в случае наличия соответствующего режима работы станка. Бывают винторезные модели, которые могут применяться для нарезания резьбы на поверхности. Для подобной работы также требуется специальный инструмент, который будет создавать канавку требующейся формы. В отдельную группу относят инструменты, которые предназначены для создания внутренней резьбы. Они имеют довольно сложную форму, предназначены для подведения к торцевой поверхности под определенным углом. В целом резьбонарезной инструмент для образования внутренней резьбы несколько напоминает расточный вариант исполнения, но отличия касаются формы режущей кромки.

- Расточный инструмент предназначен для обработки глухих отверстий, расположенных с торцевой стороны. Выделяют две группы подобных резцов: для глухих и сквозных отверстий. Разница заключается в форме режущей кромки. Рабочая часть выполнена в отогнутом виде, за счет чего инструмент можно подвести к внутренней части заготовки.

Кроме этого, в продаже можно встретить варианты исполнения, предназначенные для мини-станков. Они характеризуются державкой меньшего размера. Применение современных сплавов при изготовлении позволяет сделать инструмент более устойчивым к механическому и иному воздействию.

Особенности сборных резцов

Рассматривая универсальные резцы, следует уделить внимание сборной конструкции. Они характеризуются тем, что могут снабжаться режущими пластиками с различной формой. К особенностям этого варианта исполнения можно отнести следующие моменты:

При смене наконечника можно получить самые различные варианты исполнения резца. Есть возможность изменять угол обработки, что требуется в некоторых случаях при получении сложной поверхности.

При смене наконечника можно получить самые различные варианты исполнения резца. Есть возможность изменять угол обработки, что требуется в некоторых случаях при получении сложной поверхности.- Конструкция подобного инструмента сложна, что определяет повышение стоимости.

- Зачастую рассматриваемое изделие приобретается для станков ЧПУ или других специальных моделей, предназначенных для выполнения специфических работ.

- Применяемый метод крепления не предназначен для высоких нагрузок. Именно поэтому при применении рассматриваемого инструмента нужно уделить внимание правильности выбора режима резания.

- Пластины, которые выступают в качестве режущей кромки, изготавливают из прочных и износостойких сплавов. Именно поэтому они могут прослужить долго и применяться для чистовой обработки.

Широкое распространение станков с ЧПУ определило появление довольно большого количества новых разновидностей резцов.

Это связано с тем, что возможности станка ограничиваются лишь эксплуатационными качествами применяемого режущего инструмента.

Появление современных сплавов, которые могут выдерживать воздействие высоких температур и трения, также позволило максимально раскрыть потенциал подобного оборудования. Именно поэтому сегодня резцы с твердосплавными пластинами получили весьма широкое распространение, встречаются в машиностроительных, станкостроительных и других цехах. Однако их высокая стоимость определяет низкую рентабельность применения на обычных токарных станках. Поэтому цельный инструмент пока часто применяется при выполнении различных операций.

Изготовление резцов в Москве

- В наличии

- Розница

- 14.07.21

Железные гарантии высокого качества. Быстрая резка и доставка по России. Оптовые и розничные цены. Широкий ассортимент металлопроката.

- В наличии

- Розница

- 14.07.21

При проведении различных монтажных, строительных и производственных работ, используются крепежные элементы. Они нужны для прочного закрепления и выдерживания нагрузок в течение длительного времени. Надежные метизы производит компания Айсберг АС.

- В наличии

- Опт / Розница

- 02.08.21

ПКФ Цветная Металлургия производит метизы, различные детали и узлы для агрегатов, механизмы, металлоконструкции любой сложности Заказать продукцию можно оптом и в розницу. Доставка во все регионы России. Индивидуальные условия сотрудничества. Звоните!

- Под заказ

- 29.07.21

Изготавливаем специальный и твердосплавный инструмент и технологическую оснастку.

- Под заказ

- 29.07.21

Изготавливаем специальный и твердосплавный инструмент и технологическую оснастку.

- Под заказ

- 29.07.21

Изготавливаем специальный и твердосплавный инструмент и технологическую оснастку.

- Под заказ

- 29.07.21

Изготавливаем специальный и твердосплавный инструмент и технологическую оснастку.

- Под заказ

- 29.07.21

Изготавливаем специальный и твердосплавный инструмент и технологическую оснастку.

- В наличии

- Опт / Розница

- 02.08.21

Быстрые оптовые поставки металла по всей России за счёт собственных производственных мощностей, продуманной логистики и сотрудничества с ведущими поставщиками сырья. За актуальными ценами и наличием обращайтесь к нашим менеджерам.

Из других регионов

- В наличии

- 02.08.21

Предназначены для работы на специальном долбежном станке. Предлагаем удобную схему прямых поставок и большой выбор продукции. Гарантируем высокое качество продукции. Доставка по всей территории России.

- Под заказ

- 14.07.21

Компания имеет собственное производство, опыт специалистов и большой станочный парк. Мы можем изготовить огромный спектр продукции, как для машиностроения, так и для частого пользования.

- В наличии

- Опт / Розница

- 26.07.21

Резцы по ГОСТу в наличии, с собственной производственной базы.

Не нашли нужный товар?

Разместите заявку и поставщики сами сделают вам предложение!

Основой для изготовления деталей могут быть:

- Индивидуальные чертежи

- Эскизы деталей

- Макеты от заказчика

- 3д/2д модели деталей

- Образец готовой детали