Химическое никелирование алюминия

Химическое никелирование алюминия

Для чего необходимо химическое никелирование?

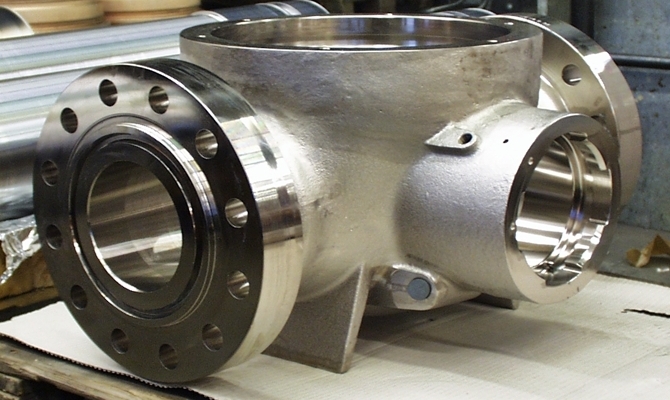

Никелирование химическое — это сложный процесс, позволяющий покрыть изделия из практически любого металла тонким защитным слоем никеля, повысить при этом коррозионную стойкость и придать поверхности блестящий вид и твердость.

1 Процесс химического никелирования деталей

Свойство никеля создавать на своей поверхности тонкую оксидную пленку, устойчивую к действию кислот и щелочей, позволяет использовать его для антикоррозионной защиты металлов.

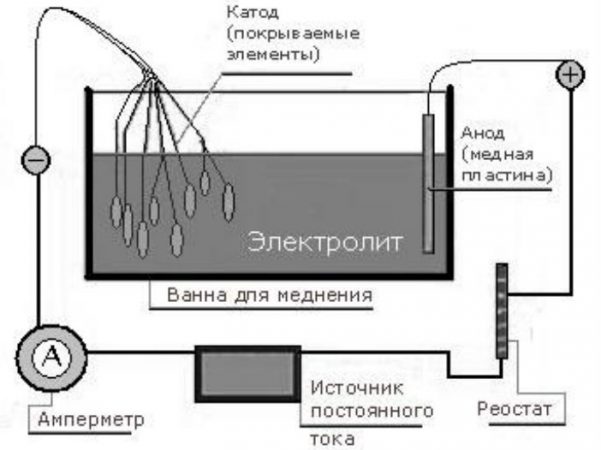

Основной метод, применяющийся в промышленности — гальваническое никелирование, но оно требует наличия достаточно сложного оборудования и подразумевает работу с кислотами и щелочами, пары которых выделяются во время работы и могут сильно навредить здоровью человека. Для покрытия стали, алюминия, латуни, бронзы и других металлов может быть применен химический способ, так как он прост в использовании, и этот процесс можно проводить в домашних условиях.

На сегодняшний день существует два основных метода покрытия металлических деталей никелем: гальваническое и химическое. Первый метод требует наличия источника постоянного тока — электролитической ванны с электродами и большого количества химических реактивов. Второй способ намного проще. Для его проведения требуется наличие мерной посуды и эмалированной емкости для нагрева реактивов. Несмотря на всю кажущуюся простоту, это довольно сложный процесс, который требует большого внимания и соблюдения правил безопасности. По возможности проводите реакции в хорошо проветриваемом помещении. Идеальным вариантом будет оборудование рабочего места вытяжкой, ни в коем случае не соединенной с общедомовой вентиляцией. При работе пользуйтесь защитными очками, не оставляйте емкость с реактивами без присмотра.

Основные стадии для произведения химического никелирования следующие:

- Для того чтобы никель покрыл поверхность тонким и равномерным слоем, изделие предварительно шлифуют и полируют.

- Обезжиривание. Поскольку даже тончайшая пленка жира на поверхности обрабатываемого изделия может вызвать неравномерное распределение никеля по площади детали, последнюю обезжиривают в специальном растворе, состоящем из 25-35 г/л NaOH или KOH, 30-60 г кальцинированной соды и 5-10 г жидкого стекла.

- Деталь или изделие, которое необходимо покрыть никелем, промывают в воде, после чего на 0,5-1 минуту погружают в 5% раствор HCl. Данный шаг предпринимается для того, чтобы удалить с поверхности металла тонкий слой окислов, который будет значительно снижать адгезию между материалами. После протравки деталь снова промывают в воде, затем немедленно переносят в емкость с раствором для покрытия никелем.

Собственно никелирование производят при помощи кипячения металлического изделия в специальном растворе, который готовят следующим образом:

- берут воду (желательно — дистиллированную) из расчета 300 мл/дм 2 площади поверхности детали, включая как внутреннюю, так и внешнюю;

- воду нагревают до 60°С, после чего растворяют в ней 30 г хлористого никеля (NiCl2) и 10 г уксуснокислого натрия (CH3COONa) на 1 л воды;

- температуру поднимают до 80°С и добавляют 15 г гипосульфита натрия, затем в емкость с раствором погружают обрабатываемую деталь.

После погружения детали, раствор нагревают до 90-95°С и поддерживают температуру на таком уровне в течение всего процесса никелирования. Если вы увидели, что количество раствора сильно уменьшилось, можно добавить в него предварительно нагретую дистиллированную воду. Кипячение должно проходить не менее 1-2 часов. Иногда для получения многослойного покрытия, изделия из металла подвергают серии коротких (20-30 минут) кипячений, после каждого из которых деталь достают из раствора, промывают и высушивают. Это дает возможность получить слой никеля из 3-4 прослоев, которые суммарно имеют большую плотность и качество, чем одинарный слой той же мощности.

Особенность покрытия стальных изделий в том, что никель осаждается самопроизвольно вследствие каталитического воздействия железа. Для осаждения защитного слоя на цветных металлах используется другой состав.

2 Никелирование цветных металлов и сплавов

Химическое никелирование цветных металлов позволяет создавать защитную пленку на поверхности латуни, меди и бронзы. Для этого деталь сначала обезжиривают раствором, состав которого указан в первом способе, причем снимать оксидную пленку с металла не обязательно. Раствор для никелирования готовят следующим образом: в эмалированную емкость наливают 10% раствор хлористого цинка (ZnCl2), который более известен под названием «паяльная кислота». К нему понемногу добавляют сернокислый никель (NiSO4) до такой концентрации, при которой раствор окрашивается в зеленый цвет. Состав доводят до кипения, после чего погружают деталь в него на 1,5-2 часа. После того как реакция закончится, изделие достают из раствора и помещают в емкость с меловой водой (готовится способом добавления 50-70 г мела в порошке на 1 литр воды), а затем промывается.

Никелирование алюминия проходит по схожей технологии, но состав раствора немного другой:

- 20 г сернокислого никеля;

- 10 г натрия уксуснокислого;

- 25 г натрия фосфорноватистокислого;

- 3 мл тиомочевины концентрацией 1 г/л;

- 0,4 г фтористого натрия;

- 9 мл уксусной кислоты.

Перед обработкой изделия из алюминия погружают в раствор каустической соды, концентрацией 10-15%, и нагретом до температуры 60-70°С. При этом происходит бурная реакция с выделением водорода, пузырьки которого очищают поверхность от окислов и загрязнения. В зависимости от степени загрязненности, детали выдерживают в очищающем растворе от 15-20 секунд до 1-2 минут, после чего промывают в проточной воде и погружают в никелирующий раствор.

3 Применение никелированных изделий

Вследствие никелирования значительно повышаются физико-механические и декоративные свойства металлических изделий. Никель имеет серебристо-белый цвет, на воздухе быстро покрывается незаметной человеческому глазу пленкой окислов, которые практически не меняют его внешнего вида, но при этом надежно защищают от дальнейшего окисления и реакций с агрессивной средой. Никелирование используется для защиты сталей, бронзы, латуни, алюминия, меди и других материалов.

Является катодной защитой. Это значит, что при повреждении целостности покрытия, металл начинает реагировать с внешней средой. Для повышения механических свойств защитного слоя, нужно наносить его, точно придерживаясь технологии и последовательности действий. Никель, нанесенный на поверхность со следами загрязнения и ржавчины, с большим количеством неровностей, может начать вспучиваться и отслаиваться в процессе эксплуатации.

Изделия, покрытые никелем, почти ни в чем не уступают хромированным — имеют похожий блеск и твердость. При больших размерах емкостей для химической реакции никелем можно покрывать довольно большие детали, например, автомобильные диски.

4 Основные выводы по теме

Никелирование придает металлу красивый блестящий вид, высокую коррозионную стойкость и повышает твердость поверхности. Детали, покрытые никелем, можно использовать для украшения столбов ограды, если такую предусматривает проект участка. Красиво выглядят и имеют длительный срок эксплуатации различные метизы — крепежные болты, скобы, элементы мебельной фурнитуры. Они могут быть использованы в условиях повышенной влажности, температуры и нагрузки — в местах, где сталь быстро ржавеет и теряет свойства.

Химическое никелирование можно произвести собственноручно, в условиях хорошо проветриваемого гаража или мастерской.

Нежелательно делать описанные технологические операции на кухне, так как испарения любых химических веществ могут быть опасными для здоровья.

Покрытие никелем с помощью химических реактивов не требует высоких энергозатрат, в отличие от гальванического, но позволяет получить достаточно качественное, блестящее и твердое покрытие.

Водные растворы для химического никелирования.

Водные растворы для химического никелирования.

В основу процесса химического никелирования положена реакция восстановления никеля из водных растворов его солей с помощью гипофосфита натрия и некоторых других химреактивов. С помощью химического никелирования нельзя покрывать такие металлы, как олово, свинец, кадмий, цинк, висмут и сурьму.

Воду для химического никелирования и при нанесении других покрытий берут дистиллированную, но можно использовать и конденсат из бытовых холодильников. Химреактивы подойдут как минимум чистые (обозначение на этикетке «Ч»).

- чистая азотная кислота 1,4 г/см 3 = 0,71 см 3 /г

- чистая серная кислота 1,84 г/см 3 = 0,54 см 3 /г

- чистая соляная кислота 1,19 г/см 3 = 0,84 см 3 /г

- чистая ортофосфорная кислота 1,7 г/см 3 = 0,59 х см 3 /г

- чистая уксусная кислота 1,05 г/см 3 =0,95 см 3 /г

Процесс никелирования металлов и сплавов заключается в следующем.

- Обработанную деталь обезжиривают в одном из водных растворов,

- Затем деталь декапируют = обезжиривают и активируют в одном из перечисленных в данном разделе растворов.

- Для алюминия и его сплавов перед химическим никелированием проводят еще одну, так называемую, цинкатную обработку. Ниже приведены растворы для цинкатной обработки.После цинкатной обработки детали промывают в воде и завешивают их в раствор для никелирования.

- Никелерование. Все растворы для никелирования универсальны, то есть годны для всех металлов (где лучше, где чуть хуже). Последовательность приготовления: все химреактивы (кроме гипофосфита натрия) растворяют в воде обязательно в эмалированной посуде. Затем раствор разогревают до рабочей температуры и только после этого растворяют гипофосфит натрия и завешивают детали в раствор. Для прикидки: 1 л раствора можно отникелировать поверхность площадью до 2 дм 2 . Растворы, применяемые для химического никелирования, подразделяются на кислые (рН 4-6,5) и щелочные (рН выше 6,5). Кислые растворы предпочтительнее применять для покрытия черных металлов, меди и латуни. Щелочные — для нержавеющих сталей. Кислые растворы (по сравнению с щелочными) на полированной детали дают более гладкую (зеркальную) поверхность, у них меньшая пористость, скорость протекания процесса выше. Еще немаловажная особенность кислых растворов — у них меньше вероятность саморазряда при превышении рабочей температуры. (Саморазряд — это мгновенное выпадение никеля в раствор с расплескиванием последнего.) У щелочных растворов основное преимущество — более надежное сцепление никелевой пленки с основным металлом.

- ! Наличие в никеле фосфора делает пленку близкой по твердости пленке хрома!. К сожалению, сцепление пленки никеля с основным металлом сравнительно низкое. Решить проблему помогает — термическая обработка пленок никеля = низкотемпературная диффузия — процесс заключается в нагреве отникелированных деталей до температуры 400°С и выдержке их при этой температуре в течение 1 часа. Если покрываемые никелем детали закалены (пружины, ножи, рыболовные крючки и т.п.), то при температуре 400°С они могут отпуститься, то есть потерять свое основное качество — твердость. В этом случае низкотемпературную диффузию проводят при температуре 270-300°С с выдержкой до 3 ч. Такая термообработка повышает и твердость никелевого покрытия.

- Полученное таким образом однослойное покрытие никелем на 1 см 2 имеет несколько десятков сквозных (до основного металла) пор. Естественно, что на открытом воздухе стальная деталь, покрытая никелем, быстро покроется «сыпью» ржавчины.Даже тройное покрытие (медь — никель — хром) не спасает деталь от ржавчины, так как и у тройного покрытия имеется несколько пор на 1 см 2 . Выход — в дообработке поверхности покрытия специальными составами, закрывающими поры. В домашних условиях можно рекомендовать следующие операции: Протереть деталь с никелевым (или другим) покрытием кашицей из окиси магния и воды и сразу же опустить ее на 1-2 мин в 50%-ный раствор соляной кислоты. После термообработки еще не остывшую деталь опустить в невитаминизированный рыбий жир (лучше старый, непригодный по прямому назначению). Протереть 2-3 раза отникелированную поверхность детали составом ЛПС = легко проникающей смазкой. В последних двух случаях излишки жира (смазки) через сутки удаляют с поверхности бензином. Обработку рыбьим жиром больших поверхностей (бамперов, молдингов автомашин) проводят так. В жаркую погоду протирают их рыбьим жиром два раза с перерывом в 12-14 ч. Затем через 2 суток излишки жира удаляют бензином. Эффективность такой обработки характеризует следующий пример. Никелированные рыболовные крючки начинают покрываться ржавчиной сразу же после первой рыбалки в море. Обработанные рыбьим жиром те же крючки не корродируют почти весь летний сезон морской ловли.

Составы растворов для декапирования

Химическое никелирование алюминия

РАЗРАБОТКА РАСТВОРА ПОДГОТОВКИ АЛЮМИНИЯ К НИКЕЛИРОВАНИЮ.

Поводом для этой работы послужила необходимость химического никелирования алюминиевых сплавов Д16 и АМГ.

Сложность нанесения гальванических покрытий на алюминиевые сплавы связана со свойством алюминия самопроизвольно образовывать на поверхности компактный слой окисла, который препятствует осаждению покрытий с приемлемой адгезией.

Известны различные способы преодоления этого препятствия, среди которых наиболее используемой является цементация поверхности алюминия цинком, так называемая цинкатная обработка.

Так как нами используется многоразовый электролит химического никелирования (с возможностью корректировки до 30 раз) применение цинкатной обработки исключалось. Это связано с тем, что такая подготовка поверхности допускает лишь одноразовое применение раствора химического никелирования по причине его загрязнения цинком уже на стадии затяжки.

ГОСТ 9,305-84 предлагает подготовку всех алюминиевых сплавов цементацией никелем. К сожалению эта технология плохо воспроизводима и не обеспечивает хорошего качества покрытия (оно матовое и имеет плохое сцепление с основой). Кроме того, в его состав входит плавиковая кислота, что оправдано только в случае подготовки сплавов, содержащих большое количество кремния. Силуминов. Т.К. кремний растворяется только плавиковой кислотой. А работа с ней требует особых мер безопасности. для подготовки АМГ и Д16 она не содержащих кремний она просто не нужна. Также данный состав содержит очень высокую концентрацию хлорида никеля, что существенно удорожает технологию.

ТОТ ЖЕ ГОСТ ДЛЯ ЧИСТОГО АЛЮМИНИЯ ПРЕДЛАГАЕТ РАСТВОР СУЩЕСТВЕННО ИНОГО СОСТАВА:

•хлорид никеля — 20-45 г/л.

•Ортофосфорная кислота — 1420-1450г/л

При обработке сплавов в этом растворе последующее покрытие химическим никелем осаждалось матовым (при блестящей исходной поверхности), а сам раствор цементации достаточно быстро истощался по никелю, который выпадал грубым порошком на дно ванны.

Мы поставили задачу оптимизировать технологические характеристики раствора цементации никелем предназначенного для алюминия таким образом, чтобы его можно было эффективно использовать и для сплавов д16 и АМГ.

НАМ ПРЕДСТОЯЛО РЕШИТЬ ТРИ ЗАДАЧИ:

3. Истощение раствора.

После тщательного анализа мы пришли к выводу, что все эти проблемы можно решить, сбалансировав всего два фактора — степень травления поверхности и скорость осаждения контактного никеля.

И действительно. Для хорошего сцепления покрытия с поверхностью она должна быть достаточно протравлена. А контактный никель равномерно и компактно распределен по поверхности.

Для сохранения блеска нужно не допустить перетравливания поверхности и опять же, добиться компактного и равномерного распределения никеля, что напрямую связано со скорость его осаждения.

Истощение раствора по никелю прямопропорционально скорости его осаждения.

После определения целей работы мы приступили к планированию эксперимента.

В КАЧЕСТВЕ ПАРАМЕТРОВ ОПТИМИЗАЦИИ БЫЛИ ВЗЯТЫ:

1. Время травления в растворе гидроокиси натрия,

2. Рабочая температура цементации,

3. Концентрация ортофосфорной кислоты,

4. Концентрация хлорида никеля

5. Время выдержки в растворе цементации. А также

6. Концентрация ингибитора (Ин2), который был введен, чтобы избежать перетравливания.

Так как параметров набралось много, в качестве математического аппарата проведения эксперимента был использованы метод математической статистики ортогональный центральный композиционный план. Суть его в следующем:

• Выбирается точка, лежащая, по нашему мнению, в окрестности оптимума и вокруг нее делается ряд экспериментов, в которых с определенным шагом меняется каждый из параметров. Полученный массив данных обсчитывается и в результате мы получаем уравнение регрессии.

• Далее для нахождения максимума по интересующему нас параметру мы берем первую производную. Что дает нам оптимальный состав и условия.

• Блеск оценивалась визуально по десятибалльной шкале.

• Сцепление с основой определялось известным методом прямоугольной решетки царапин с шагом 1 миллиметров.

НИЖЕ ПРЕДСТАВЛЕНА ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ ПОД НАНЕСЕНИЕ ПОКРЫТИЯ ХИМИЧЕСКИМ НИКЕЛЕМ:

1. Обезжиривание в растворе ПАВ.

3. Травление в растворе гидроксида натрия.

5. Осветление в растворе азотной кислоты.

7. Цементация в растворе хлористого никеля и фосфорной кислоты.

8. Химическое никелирование.

В результате исследования был определен оптимальный состав раствора и режим обработки алюминиевых сплавов. Позволяющий осаждать покрытия не только

Технология позволяет обрабатывать алюминиевых сплавов до 3 м2 в 1 литре раствора с последующим корректированием по результатам анализа.

Отдельным предметом нашей гордости является то, что наш состав позволяет подготавливать силумины, то есть литьевые алюминиевые сплавы, не используя плавиковой кислоты.

Секреты никелирования металлических предметов в домашних условиях

Никелирование изделий из металлов позволяет не только защитить их поверхности от коррозии, но и создать на них блестящее покрытие. Такие изделия широко применяются при изготовлении сантехники, автомобильных запчастей, медицинских инструментов и т. д. В связи с этим многие люди задаются вопросом, можно ли выполнить никелирование стали в домашних условиях?

Технология никелирования металлов

Никелирование осуществляется путем нанесения на металлический предмет тонкого слоя никелевого покрытия. Покрыть никелем можно изделия из различных металлов, таких как:

- сталь;

- медь;

- титан;

- алюминий.

Существуют металлы, которые нельзя никелировать:

- олово;

- свинец;

- кадмий;

- сурьма.

Никелевое покрытие обеспечивает защиту изделия от воздействия влаги и различных агрессивных веществ. Часто его наносят в качестве слоя-основы перед хромированием деталей. После нанесения тонкой пленки никеля, напыления из серебра, золота и других металлов держатся более прочно.

В домашних условиях применяются способы, не требующие использования специализированного оборудования. Благодаря этому, никелирование стали, меди, алюминия в бытовых условиях доступно практически каждому человеку. Чтобы получить равномерное покрытие, необходимо предварительно подготовить деталь.

Как подготовить изделие к никелированию?

Подготовка изделия довольно трудоемкий процесс. Следует полностью исключить наличие коррозии, окислений и т. п. Подготовка проводится в несколько этапов.

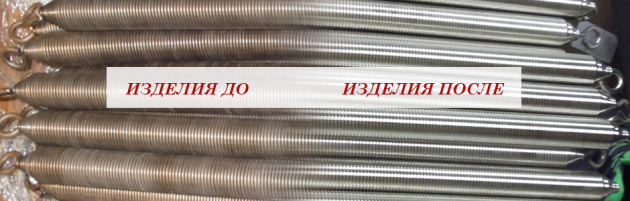

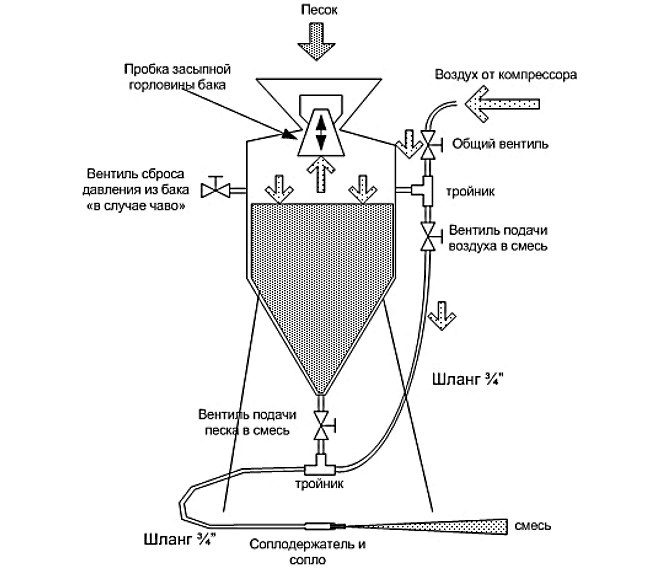

Обработка пескоструйным аппаратом

Данный вид обработки можно выполнять как специализированным пескоструйным аппаратом, так и самодельным. Во время обработки нужно постараться убрать как можно больше посторонних наслоений с поверхности заготовки. Особое внимание следует обратить на труднодоступные места. Они должны быть очищены так же, как и другие участки поверхности.

Шлифовка

Чтобы никелевое покрытие получилось равномерным, нужно максимально выровнять поверхность. Шлифовка дает возможность очистить предмет от оксидной пленки. Для выполнения этого этапа используется наждачная бумага, а также различные инструменты и приспособления, предназначенные для шлифовки.

Совет: не стоит пренебрегать шлифовкой заготовок, неправильная подготовка может привести к отслоению покрытия.

Устранение жировых загрязнений

После того, как процесс шлифовки окончен, следует смыть образовавшиеся загрязнения под проточной водой. Затем потребуется провести обезжиривание заготовки. Для этого можно использовать как готовые, так и самодельные растворители. После нанесения растворителя деталь нужно еще раз промыть водой и тщательно просушить.

Внимание: при выборе растворителя необходимо учитывать степень его воздействия на металл, из которого выполнено изделие. Запрещается применять обезжиривающие растворы, вступающие в химическую реакцию с поверхностью.

Омеднение

Никелирование изделия лучше проводить с предварительным омеднением заготовки. Этот этап не является обязательным, но никелирование стали и других металлов будет более качественным, если покрытие наносится на тонкий слой меди.

Для омеднения детали необходимо поместить ее в стеклянную емкость с водным электролитом, состоящим из медного купороса и серной кислоты. Предмет подвешивается на проводе таким образом, чтобы он не касался стенок и дна емкости. По обе стороны от заготовки размещаются медные пластины, являющиеся электродами. После этого к электродам и заготовке подключается источник постоянного тока. Степень омеднения прямо зависит от времени проведения процесса.

Способы нанесения никелевого покрытия

Никелирование изделия в домашних условиях можно выполнить двумя способами: химическим и электролитическим.

Электролитический метод

Нанесение покрытия с использованием электролита называется гальваническим никелированием. Сначала потребуется подготовить водный раствор (электролит). Для этого необходимы следующие компоненты:

- сернокислый никель – 70 г;

- сернокислый магний – 15 г;

- поваренная соль – 2.5 г;

- сернокислый натрий – 25 г;

- борная кислота – 10г;

- вода – 500г.

Каждый из компонентов нужно отдельно растворить в воде и профильтровать. Полученные растворы смешивают и заливают в стеклянную емкость. Для гальванического никелирования в сосуд с электролитом помещают никелевые электроды. Чтобы покрытие на заготовке было равномерным, со всех сторон устанавливают не менее двух электродов.

Подготовленную заготовку помещают в сосуд между электродами таким образом, чтобы она не касалась стен и дна емкости. Электроды соединяют между собой медными проводниками, и подключают к плюсовому контакту источника постоянного тока. Токопроводящий провод подключают к минусовому выводу.

В процессе никелирования стали напряжение питания не должно превышать 6 Вольт. Следует контролировать плотность тока, она не должна превышать 1,2 А. Процесс занимает около 30–40 минут. По его окончании, предмет нужно промыть проточной водой и тщательно просушить. Нанесенное покрытие должно получиться матовым и гладким. Чтобы поверхность изделия приобрела блеск, потребуется выполнить ее полировку.

Химический метод

Никелирование стали и других металлов химическим способом отличается от гальванического прочностью покрытия. При помощи химического никелирования можно легко нанести вещество даже на самые труднодоступные места.

Для выполнения процесса потребуется:

- янтарно-кислый натрий – 7.5 г;

- хлористый никель – 12.5 г;

- гипофосфит натрия – 15 г;

- вода – 500 мл.

В эмалированную посуду наливают воду и растворяют в ней янтарно-кислый натрий и хлористый никель. Затем раствор нагревают до температуры 90 градусов. По достижению требуемой температуры добавляется гипофосфит натрия. Изделие аккуратно подвешивается над емкостью с раствором. Количество жидкости рассчитывается исходя из того, что в 1 литре раствора можно покрыть поверхность площадью 2дм 2 .

Никелирование контролируется визуально: когда деталь равномерно покроется пленкой, процесс завершается. По окончании, деталь нужно промыть в растворе, изготовленном из воды и небольшого количества мела. После этого осуществляют сушку и полировку детали.

Как увеличить срок службы покрытия?

Полученное покрытие имеет пористую структуру. Поэтому металл изделия подвержен коррозии. Чтобы снизить риск ее возникновения, слой никеля покрывают смазочными составами. После их нанесения предмет погружают в емкость с рыбьим жиром. Спустя 24 часа, его излишки убирают при помощи растворителя.

Если изделие имеет крупные габариты, и погрузить его в емкость невозможно, то его поверхность просто натирают рыбьим жиром. Данную процедуру потребуется проводить дважды, с промежутком времени около 12 часов. Через 48 часов после обработки остатки жира нужно удалить.

Выполнить никелирование стали в домашних условиях можно двумя способами. Данный процесс является несложным, но требует тщательной подготовки и предельной аккуратности при выполнении. Необходимо приобрести качественные компоненты для приготовления раствора, заранее подготовить рабочую зону, емкости, инструменты и устройства.

В процессе работы важно соблюдать меры безопасности: защитить глаза и кожные покровы от попадания химических веществ, обеспечить достаточную вентиляцию помещения, предотвратить возможность воспламенения смеси и электрической установки.

Видео по теме: Химическая металлизация — никелирование

Способ химического никелирования алюминия и его сплавов Советский патент 1992 года по МПК C23C18/34

Описание патента на изобретение SU1763523A1

Изобретение относится к области осаждения покрытий, в частности к способу химического никелирования алюминия и его сплавов и может быть использовано в различных отраслях промышленности в тделях защиты от коррозии паяемых деталей, работающих в жестких климатических условиях. Цель изобретения — повышение защитных свойств покрытий за счет снижения пористости.

Способ химического никелирования алюминия и его сплавов включает предварительное осаждение слоя никеля в гипофосфитном растворе толщиной 1-3 мкм, промежуточную химическую обработку в течение 0,5-2,0 мин при температуре 18-25°С в растворе, имеющем состав (г/л)соль никеля (по металлу)3-20

фторид щелочного металла 3-15 гидрохинон0,05-0,5

окончательное осаждение никелевого покрытия в гипофосфитном растворе.

Раствор промежуточной химической обработки готовят следующим образом Сна- ч ала отдельно раств Оряю т необходимые количества соли никеля (например, никель хлористый или никель сернокислый) и фторида щелочного металла (калий фтористый, аммоний фтористый и др.). Растворенные соли затем смешивают с предварителШэ приготовленным раствором неорганической кислоты (например, серной или фосфорной). В полученный раствор вводят расчетное количество гидрохинона (ГОСТ 19627-74), доводят раствор до необходимого объема и тщательно перемешивают.

Предлагаемый способ осуществляют в следующей последовательности.

Образцы из алюминия марки АО и его сплавов марки АМгб и Д16 в виде пластин размером 100x50x2 мм тщательно обезжиXJ

ривают в органическом растворителе (например, бензине или тетрахлорэтилене) или с помощью технических моющих средств (препараты ТМС-31 и др). Затем проводят химическое обезжиривание в растворе на основе тринатрийфосфата и кальцинированной соды. После промывок в горячей и холодной воде производят травление образцов в растворе гидроокиси натрия (100 г/л) при температуре 45-80°С в течение 0.5- 2,0 мин и снятие с них травильного Шлама в азотной кислоте (300 г/л) п ри температуре 18-25°С в течение 0,5-2,0 мин.

Промытые образцы подвергают операции предварительной подготовки поверхности, заключающейся в цинкатной обработке или контактном никелирований.

Для цинкатной обработки используют раствор следующего состава: г/л

цинка окись (по металлу)80

калий-натрий виннокислый 8 натрий азотнокислый1

Время обработки 20-40 с при температуре 15-30°С.

Контактное никелирование осуществляют при температуре 18-25°С в течение 0.5-2,0 мин в растворе, имеющем состав, г/л: никель хлористый500

кислота фтористоводородная 10 кислота борная30

После предварительной подготовки поверхности образцы подвергают химическому никелированию в любом из известных растворов, содержащих в качестве восстановителя гипофосфит, например, в растворе следующего состава, г/л:

кислота уксусная, мл/л25

Температура процесса химического никелирования составляет 90-95°С. Толщина первого слоя химического никеля 1-3 мкм. По достижении этой толщины образцы вынимают из раствора химического никелирования, промывают в холодной воде и погружают на 0,5-2,0 мин в предлагаемый раствор промежуточной химической обработки, имеющего комнатную температуру (18-25°С). Изобретенные и известные составы растворов для промежуточной обработки приведены в табл. 1.

После промежуточной обработки образцы вновь подвергают химическому никелированию в первоначальном растворе в течение времени, необходимого для достижения требуемой толщины.

Пористость покрытий определяют методом электрохимической обработки образцов в растворе состава, г/л:

с последующим подсчетом количества пор по ГОСТ 9.302-79 п.2.5.

Защитные свойства покрытий определяют после периодического погружения образцов в 3% раствор хлористого натрия в

течениечЗО суток. Оценку защитных свойств покрытий производят по частотному показателю коррозии по ГОСТ 9.012.72 п. 5.3.

Примеры условия нанесения покрытий приведены в таблице 1.

Результаты испытаний пористости в защитных свойств покрытий химическим никелем представлены в таблице 2. Эти результаты показывают, что, по сравнению с известным способом, покрытия полученные по изобретенному способу толщиной 6,0-9,5 мкм практически беспористые и обладают высокой защитной способностью (частотный показатель коррозии — 0-15%), а покрытия, полученные по известному способу при толщине 0 10,2-10,6 мкм имеют 23-24 поры на см2 и низкую защитную способность (частотный показатель коррозии 90%). Покрытия, полученные по изобретенному способу позволяют в течение длительного времени использовать детали из алюминия и его сплавов в жестких климатических условиях морского тумана и периодического попадания морской воды на детали.

Способ химического никелирования алюминия и его сплавов, включающий нанесение никелевого покрытия из гипофосфит- ных растворив в два этапа с промежуточной

химической обработкой, отличающий- с я тем, что, с целью повышения защитных свойств покрытий за счет снижения пористости, предварительно осаждение никеля в гипофосфитном растворе производят на

толщину 1-3 мкм, а промежуточную химическую обработку проводят в течение 0,5-2,0 мин при 18-25°С в растворе, содержащем, г/л:

соль никеля (по металлу)3-20;

фторид щелочного металла 3-15: гидрохинон0,05-0,5

Условия нанесения покрытия

Похожие патенты SU1763523A1

Реферат патента 1992 года Способ химического никелирования алюминия и его сплавов

Изобретение относится к области осаждения покрытий, в частности к способу химического никелирования алюминия и его сплавов. Цель изобретения — повышение защитных свойств покрытий за счет снижения пористости. Способ включает в себя первичное осаждение никеля в гипофосфитном растворе на толщину 1-3 мкм, промежуточную химическую обработку в течение 0,5-2,0 мин при температуре 18-25°С в водном растворе, содержащем, г/л: соль никеля (по металлу) 3-20: кислота неорганическая 50-1000; фторид щелочного металла 3-15, гидрохинон 0,05-0,5, и окончательное осаждение никеля в гипофосфитном растворе до требуемой толщины. Первичное осаждение никеля толщиной 1-3 мкм и промехсуточная химическая обработка позволяют получать покрытия, имеющие не более 5 пор/см2 и частотный показатель коррозии не более 15%. 2 табл.

Формула изобретения SU 1 763 523 A1

300 1400 500 1000 1000 1000 10 10 10 15

1,2 1,0 2,2 2,2 2, i 2,1 2,5 3,0 2,8 2,6 3,3 9,6 9.1 9,3 9,3 9.5 9,0 6,0 6,1 9,2 ЭЛ 9,6

Результаты испытаний защитных свойств пористости покрытий

00000 10151010 100 О О О

Примечание, 1. В примере 5 образцы из алюминия марки АО,

2.В примерах 3,6 образцы из сплава парки Д1б 3.О остальных примерах образцы из сплава АИгб.

2 18 2k 23 214 10 35 90 90 90 90

Как осуществить никелирование в домашних условиях?

Определение

Никелированием называют комплекс процедур, в результате которых на поверхности какого-либо металлического сплава создается тонкая пленка из никеля. Слой пленки является достаточно маленьким — от 1 до 50 микрометров, а контролировать толщину никель-слоя можно путем изменения пропорции никеля в составе электролитического раствора. Никелирование металла используется для того, чтобы улучшить исходные физические характеристики основного металлического сплава:

- Повышение коррозийной устойчивости. Никель обладает высокой химической инертностью, поэтому он не вступает в контакт с кислородом и водой. Поэтому никель будет препятствовать появлению коррозии на поверхности металлического элемента.

- Защита от слабых кислот и щелочей. Никель также неплохо выдерживает воздействие слабых химических реагентов, поэтому с его помощью можно также создать дополнительный слой, который будет защищать основной материал от кислот и щелочей.

- Создание прочного внешнего покрытия. При механическом повреждении меняется вид металлического изделия, а также могут ухудшатся его технико-эксплуатационные характеристики. Создание дополнительно слоя из никеля выгодно тем, что при повреждении металла всегда можно быстро нанести новый слой.

- Никель обладает приятным серебристо-серым блеском, поэтому никелирование может выполняться и для декоративных нужд. Украшение металлических игрушек, создание красивых никелированных каркасов и так далее).

Никелировать можно практически любой металл — сталь, чугун, различные железные сплавы, медь, латунь, алюминий, титан и так далее. В качестве объекта обработки — цельные листы, детали с отверстиями, сантехнические установки, болты, шурупы, рыболовные крючки и так далее.

Существует две технологии — гальваническое и химическое никелирование. Обе технологии широко применяют на фабричном производстве. При необходимости можно сделать обработку в домашних условиях самостоятельно.

Как повысить стойкость покрытия?

Для повышения стойкости никелированных покрытий к негативным воздействиям необходимо:

- омеднить деталь для снижения шероховатости;

- в установку для химического никелирования залить раствор MgO и H2O и HCl или H2SO4;

- нанести смазку глубокого проникновения, затем погрузить деталь в ёмкость с очищенным рыбьим жиром, достать наружу и удалить остатки состава;

- нанести многослойное никелированное покрытие;

- дважды выполнить обработку рыбьим жиром с интервалом в 12 часов.

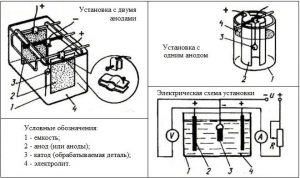

Технология гальванического никелирования

Гальваническое никелирование — популярная технология, с помощью которой можно нанести тонкий слой никеля на поверхность какого-либо металлического сплава (медь, сталь, железо, чугун, алюминий, латунь и так далее).

Принцип применения гальванического никелирования очень прост: металлический элемент подключается к катоду и помещается в водную среду с большим содержанием никеля, который выступает в растворе в качестве электролита — после этого включается электрический ток, который проходит через никелевые аноды, происходит достаточно равномерное распределение никеля по всей поверхности металлического объекта.

Перед проведением гальванического никелирования с поверхности металлического объекта нужно удалить тонкую оксидную пленку, которая будет препятствовать нанесению никеля. Для удаления пленки рекомендуется использовать грубую наждачную бумагу — с ее помощью оксидная пленка снимается очень легко, а каких-либо серьезных усилий для очистки рабочему прилагать не нужно.

После обработки наждачной бумагой нужно промыть металлический объект водой, чтобы избавиться от остатков оксидной пленки — после этого металл обрабатывается содовым раствором и снова очищается с помощью воды. Обратите внимание, что крупные жесткие детали обрабатывать наждачной бумагой сложно — для их очистки рекомендуется использовать специальное очистительное оборудование.

Хороший пример — пескоструйные аппараты, которые снимают оксидную пленку за счет воздействия на поверхность металла песка, который в данном случае выступает в качестве абразива.

Последовательность действий

После очистки можно приступать непосредственно к никелированию:

- Сперва нам необходимо собрать ванночку для никелирования. Для этого нам понадобится емкость на основе диэлектрика, два никелевых анода, а также провода и источник электрического тока (рабочее напряжение — 5-6 вольт).

- Также нам понадобится электролитический раствор. Приготовить его можно на основании двух рецептов, где первый рецепт подходит для гладких однородных деталей, а второй — для шероховатых неровных элементов с низким качеством очистки.

- Первый рецепт такой — сернокислый никель (250 г), борная кислота (25 г), фтористый калий и хлористый калий (по 4-5 г), а также натриевая соль (2-3 г) и формалин (1-2 г) + 1 литр воды.

- Второй рецепт следующий — сернокислый никель (300 г), хлористый никель (около 60-90 г), борная кислота (50 г), а также блескообразователь (2 г) и выравнивающая присадка (2 мл) + 1 литр воды (блескообразователь и выравнивающая присадка вносятся по желанию).

- Установка для никелирования собирается следующим образом (вне зависимости от типа электролита): в ванночку наливается электролит и в нее помещается два никелевых анода по краям ванны — в ванночку по центру помещается деталь для обработки, которая подключена к отрицательному полюсу.

- После этого запускается электричество на 30-40 минут. Во время работы анодный и электролитический никель под действием электрических сил перемещаются на поверхность металлического элемента, который обладает отрицательной полярностью. При прохождении электрического тока никель прочно прикрепляется к металлу, что приводит к образованию тонкой пленки на основе никеля, что нам и требовалось.

После проведения гальванического никелирования на поверхности металла может образоваться черный налет, который может испортить вид металлической детали. Для очистки детали от налета необходимо выполнить зачистку и полировку детали — в результате у детали должен образоваться равномерный серебристый блеск, на поверхности объекта образуется тонкая пленка из никеля. Зачистку рекомендуется проводить вручную без использования слишком токсичных реактивов, чтобы не повредить защитную пленку.

Влияние режима электролиза на качество никелевого покрытия и выход по току.

На свойства никелевых покрытий сильно влияют:

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы