Приспособы для сварки своими руками

Приспособы для сварки своими руками

Приспособления для сварки

Досадно бывает, когда после тщательной выверки и установки элементов в нужное положение, собранная с таким старанием конструкция разваливается от прикосновения электрода, и нужно собирать все сначала. Еще хуже, когда элемент приваривается, но не в том положении, которое требуется — незаметно сдвинулся или деформировался после остывания металла. Использование универсальных и специализированных приспособлений для сварки помогает сберечь время и получить качественное изделие на выходе.

Существует множество различных устройств и механизмов, предназначенных для сварочных работ. В промышленности, где имеют дело с серийным и массовым производством, используется специализированное механизированное и автоматизированное оборудование — транспортные устройства, механизмы для укладки и кантовки изделий, технологические сборочные приспособления и пр. В домашних условиях используются, как правило, ручные сварочные приспособления универсального действия, позволяющие осуществить быструю сборку конструкции, надежно закрепить все элементы в нужном положении и добиться минимальной деформации детали.

Основные виды сборочно-сварочных приспособлений

Установочные приспособления. Установочные приспособления предназначены для установки детали в нужное положение — точно в такое, в котором она будет находиться в готовом изделии. По функциям и конструктивному исполнению они подразделяются на упоры, угольники, призмы, шаблоны.

Упоры служат для фиксации деталей по базовым поверхностям и могут быть постоянными, съемными или откидными (отводными, поворотными). Постоянные упоры, представляющие собой чаще всего обычные пластины или бруски, привариваются или привинчиваются к основанию. Съемные или откидные упоры ставят тогда, когда их постоянное присутствие в детали конструктивно недопустимо.

Угольники служат для установки деталей под определенным (90°, 60°, 30°, 45°) углом друг к другу. Удобны в использовании угольники, грани которых выполнены поворотными и позволяют установить любой необходимый угол межу ними.

Призмы применяются для фиксации в определенном положении цилиндрических изделий. В качестве призмы с успехом может использоваться простейшая конструкция, сваренная из уголков. Шаблоны предназначены для установки элементов сварной конструкции в заданном положении по отношению к другим, ранее установленным деталям.

Закрепляющие приспособления. С помощью закрепляющих сварочных приспособлений детали после установки в нужное положение прочно закрепляют с целью недопущения их случайного сдвига или деформации после охлаждения. К закрепляющим устройствам относятся струбцины, зажимы, прижимы, стяжки, распорки.

Струбцина — универсальный инструмент, используемый практически при любой работе с металлом. Для сварщика она — первое по важности приспособление, обойтись без которого если и можно, то только ценой крайнего неудобства и в ущерб производительности. Струбцины для сварки могут иметь самые разные формы и размеры, быть с постоянным размером зева и регулируемым. Особенно удобны быстрозажимные струбцины, в которых зажим происходит с помощью кулачкового механизма. Вообще, сварщику желательно иметь набор самых разных струбцин, поскольку для сборки одной конструкции их может понадобиться несколько — различных размеров и конфигураций.

Зажимы для сварки отличаются от струбцин удобством в работе и большей приспособленностью к сварочным работам. Фиксация детали производится сжатием их ручек. Необходимые размеры зева устанавливаются с помощью винта в ручке зажима, перестановкой штифта в другое отверстие, или другим способом.

Прижимы по принципу действия подразделяются на винтовые, клиновые, эксцентриковые, пружинные, рычажные. Из всех прижимных устройств винтовые прижимы — самые распространенные. Простейший вид самодельного винтового прижима представляет собой обычный болт с гайкой, продетый в отверстия двух пластин, с помощью которых зажимаются помещенные между ними детали.

В клиновых прижимах зажим деталей осуществляется с помощью клиньев, проушин, подкладок и молотка.

Зажимные скобы представляют собой кусок листа с пазом в форме клина.

Пружинная скоба прижимает деталь благодаря наличию упругой деформации. Она выполняется из полоски листового материала или проволоки, изготовленных из пружинных сталей.

В эксцентриковых прижимах зажим детали осуществляется с помощью кулачка (1), укрепленного на рычаге (2) при повороте эксцентрика (3) рукояткой (4). Эти устройства удобны тем, что зажим производится одним движением, однако к их недостаткам относится относительно небольшой рабочий ход кулачка, из-за чего используются они гораздо реже, чем винтовые прижимы.

Стяжки применяются для сближения кромок свариваемых габаритных деталей до заданного расстояния. Их длина и способ крепления к конструкции может быть самым различным, в зависимости от стоящей перед ними задачи.

Распорки позволяют выравнивать кромки собираемых деталей, придавать деталям нужную форму, исправлять местные дефекты.

Многие из вышеперечисленных сварочных приспособлений нетрудно сделать самому, придав им те размеры и формы, которые соответствуют наиболее часто выполняемой работе.

Установочно-закрепляющие приспособления

Простое приспособление для фиксации деталей под прямым углом легко сделать своими руками. Для этого потребуется два отрезка уголка, отрезок полосы, две струбцины, угольник и сварочный аппарат.

Отрезанные на нужную длину уголки и полоса (размеры можно увидеть на фото, шкала дюймовая) фиксируются струбцинами, с использованием угольника.

После фиксации и проверки правильности положения уголков, уголки прихватываются к полосе в четырех точках. Если сразу сделать длинный шов или точки будут слишком большие, то конструкцию поведет.

Далее струбцины и угольник снимаются, чтобы их не повредить при последующей сварке, и уголки привариваются более надежным швом, чередуя короткие швы с разных сторон, чтобы конструкцию не повело. Затем прижимаются струбцины и привариваются в нескольких точках. Хотя струбцины можно и не приваривать.

Приспособления для сварки труб

На фото ниже представлен звенный центратор, использующийся для сварки труб большого диаметра. Он состоит из нескольких звеньев, шарнирно соединенных между собой и образующих замкнутый контур. Свариваемые торцы труб, помещенные внутрь устройства, опираются на упоры, которые центрируют их друг относительно друга.

В домашней мастерской более полезными окажутся центраторы-струбцины, предназначенные для сварки труб меньшего диаметра. Например, центратор-струбцина модели СМ151 (на рисунке ниже слева) предназначен для труб диаметром 57-159 мм, а центратор-струбцина модели ЦС3 (справа) — для труб диаметром от 10 до 70 мм.

Вообще-то, обеспечение соосности труб небольшого диаметра не является такой уж сложной задачей. Вполне можно обойтись и без покупки специализированного инструмента, воспользовавшись простым самодельным устройством для сварки труб, состоящим из уголков и приваренных к ним стурбцин.

Уголки необязательно приваривать к струбцине (например, если струбцина только одна), можно просто сточить у уголков угол в месте упора струбцины.

Приспособления с магнитами

Магнитные угольники. Устройства этого типа распространены очень широко. Производится большое количество всевозможных магнитных угольников, различающихся формой, наличием или отсутствием дополнительных крепежных деталей и возможностью или невозможностью изменения угла. С их помощью очень удобно соединять под нужным углом листовые детали, рамные конструкции, стойки и т.п.

Универсальные магнитные приспособления. Кроме угольников есть и другие магнитные устройства, обладающие гораздо большей функциональность и универсальностью. Насколько удобно и легко с ними работать, можно понять, познакомившись поближе с приспособлением, носящим название MagTab (Strong Hand Tools).

Устройство состоит из двух опорных плоскостей (1) с встроенными магнитами. Угол между ними может меняться в зависимости от того, к какому по форме основанию их предстоит крепить. Это может быть цилиндрическая поверхность, плоскость или угол. Кроме опорных, имеются еще две плоскости (2), к которым крепятся детали, которые необходимо приварить к основанию. Они расположены под углом 90° друг к другу и имеют степень свободы по отношению к опорной поверхности, благодаря чему привариваемые детали можно смещать относительно основания. Известно, сколько времени и старания при сварке требует иногда установка и закрепление неудобной и неустойчивой детали в нужном месте. Применение устройства, подобного MagTab (Strong Hand Tools) позволяет быстро и легко приварить к различному по форме основанию любую деталь. Достаточно установить приспособление на основание и приложить привариваемый элемент в нужном месте к одной из двух его крепежных поверхностей. Сила магнита обеспечивает достаточную прочность крепления детали и ее неподвижность во время сварки.

Есть варианты и проще:

Приспособления сборочно-сварочные магнитного действия очень удобны. Они позволяют в несколько раз сократить время на сборку конструкций и обеспечить их должное качество. Простые, удобные в использовании и относительно недорогие они наравне со струбцинами и зажимами, заслуживают того, чтобы находиться в домашней мастерской. Раздобыв постоянные магниты или сделав электромагнит, подобные приспособления можно сделать своими руками. Только важно помнить, что под воздействием высоких температур (некоторые магниты — под воздействием не очень высоких температур) постоянные магниты размагничиваются.

Газовые линзы

Чтобы убрать турбулентность и сделать поток аргона ламинарным (линейным), применяют газовые линзы — корпуса цанговых зажимов особой конструкции (с мелкой сеткой внутри), обеспечивающие ламинарность течения газа. Газовая линза устанавливается вместо стандартного цангового зажима. Вместе с ней меняется и сопло горелки, поскольку линза имеет увеличенные размеры.

Применение газовых линз признается целесообразным в тех случаях, когда требуется обеспечить лучшую газовую защиту из-за особых свойств материала (например, в случаи титана) или конфигурации свариваемых изделий. Их использование позволяет также выдвигать электрод больше обычного, что иногда является необходимым.

Вместе с тем газовые линзы имеют и недостатки. В частности, при их применении требуется больший расход газа. Увеличенный размер сопла несколько ухудшает обзор зоны сварки.

Приспособления для вторичной защиты при аргонодуговой сварке

В качестве основного устройства для вторичной защиты используется металлический кожух («сапожок»), прикрепляемый к соплу горелки и обеспечивающий подачу газа на область шва. Чтобы «сапожок» качественно исполнял свое предназначение, его форма должна соответствовать конфигурации свариваемого изделия и параметрам горелки. Его часто изготавливают самостоятельно или заказывают под конкретную горелку и работу. Для равномерной подачи газа на защищаемую поверхность, устройство может заполняться каким-нибудь пористым наполнителем, в частности, алюминиевой стружкой.

В виде модификаций устройств для сварки, обеспечивающих вторичную защиту, используются также гибкие фартуки, которые исполняют ту же роль, что и «сапожок», но в отличие от последнего обладают гибкостью, позволяющей им огибать цилиндрические конструкции. Подобные приспособления порой делают из медной фольги достаточной толщины.

Какие приспособления помогают проводить сварку

При производстве сварочных работ необходимо надежно закрепить свариваемые детали между собой и удобно расположить. Некоторые виды сварки можно осуществлять только в определенном положении, соответственно должен быть расположен и сварочный стык.

Надежность крепления также важна. Во время сварочных работ по шву возникают большие напряжения, которые должны до конца процесса компенсироваться закрепляющим оборудованием.

Виды вспомогательных механизмов

Различные механизмы и подсобные детали изготавливают на предприятиях и в домашних условиях. Простейшие из них легко сделать своими руками. В общем случае вспомогательные приспособления для сварки бывают трех видов:

- механизмы для установки, сборки, предварительной фиксации;

- зажимные приспособления;

- комбинированные устройства.

Первый вид приспособлений применяют, чтобы установить детали в нужном для сварки положении. Зажимные сварочные приспособления жестко их фиксируют, не дают соскользнуть, повернуться. Комбинированные устройства выполняют обе функции.

Выбор приспособлений связан с условиями выполнения работ. Он также зависит от требований к точности изготовления заготовок, требований к зазорам, конструкции в целом.

К вспомогательным приспособлениям предъявляют определенные требования. Они должны обеспечивать свободное перемещение свариваемых деталей, вызванное нагревом в зоне сварки.

Если варят крупногабаритные изделия, необходимо обеспечить закрепление только в местах сваривания. Для сварщика должен быть обеспечен свободный доступ к месту сварки. Необходимо также обеспечивать быстрое отведение выделяемой теплоты.

Устройства для варки бывают специальными или универсальными. Например, специальный стенд для сборки и сварки рамных изделий представляет собой стол с фиксаторами.

Универсальные стенды выглядят так же, только имеют дополнительные устройства для крепежа изделия, и за счет этого могут фиксировать большую номенклатуру заготовок.

Фиксаторы

К фиксаторам относятся устройства, обеспечивающие устойчивое положение свариваемого изделия. Они выполняются в виде карманов, упоров, установочных пальцев, призм и шаблонов.

К фиксаторам относятся устройства, обеспечивающие устойчивое положение свариваемого изделия. Они выполняются в виде карманов, упоров, установочных пальцев, призм и шаблонов.

Съемные упоры используют в универсальных стендах, когда необходимо настроится под конкретное изделие, или невозможно снять изделие без его деформации.

Пальцы позволяют точно установить заготовку, их обычно применяют при работе с изделиями, имеющими обработанные плоскости. Призмы используют при сварке различных труб.

Шаблоны представляют собой конструкцию, которая повторяет контур свариваемого изделия. Детали устанавливают в шаблон, сваривают, в результате получаются одинаковые изделия при повторении процесса сварки. Несущим элементом становится сама деталь, а шаблон задает форму.

При единичном изготовлении того или иного изделия, иногда требуется фиксация нестандартным способом. Бывает также, что нет под рукой необходимого приспособления.

В этом случае сварщик сам мастерит его из подручных материалов. Для изготовления самодельных приспособлений для сварки достаточно нескольких обрезков уголков и пары струбцин.

С их помощью можно получить простой и надежный фиксатор. Если нужно получить фиксатор для соединения под прямым углом достаточно приварить уголки перпендикулярно друг к другу, и прихватить их третьим уголком.

Приварив в нужных местах струбцины, получают фиксатор для перпендикулярного соединения изделий. То есть при необходимости сварщик сам может себя обеспечить требуемыми приспособлениями.

Прижимы и стягивающие устройства

Важную роль играют прижимные (зажимные) приспособления. Они прижимают заготовки к фиксаторам или плоскостям оснастки, и бывают механическими, пневматическими и магнитными.

Важную роль играют прижимные (зажимные) приспособления. Они прижимают заготовки к фиксаторам или плоскостям оснастки, и бывают механическими, пневматическими и магнитными.

Механические прижимы очень просты по конструкции, поэтому самые распространенные. Они надежны, редко выходят из строя и недорогие по цене. Механические приспособления бывают клиновыми, винтовыми и пружинными. Клиновые прижимы обычно используют при выравнивании кромок изделия, при поджиме соприкасающихся частей свариваемых деталей.

Но самые распространенные и универсальные приспособления – винтовые прижимы, их еще называют струбцинами. Они используются большей частью при единичном изготовлении и в домашнем хозяйстве, требуют много времени на установку. Пружинные прижимы используют при сварке мелких и тонких заготовок.

В качестве вспомогательных приспособлений для сварки можно применять пневматические устройства. Они имеют высокое быстродействие, отличаются точностью и «мертвой хваткой».

Так как сжатый воздух упруг, то устройство обеспечивает мягкую компенсацию деформаций возникающих при сварке. Пневматические системы используются в основном при массовом производстве с высоким уровнем механизации. Для захвата и прижима тяжелых деталей (1 тонна и более) используют гидравлические прижимные системы.

Магнитные прижимы (их еще называют держателями) просты в использовании, быстро устанавливаются и снимаются. Их применяют для выравнивания кромок и прижатия плоских изделий к основанию стенда через флюсовую подушку. На предприятиях наибольшее распространение получили электромагнитные прижимы, а в частном пользовании популярны постоянные магниты.

К стягивающим приспособлениям относятся всевозможные стяжки, распорки и домкраты. Они имеют самое разное устройство, иногда довольно сложные конструкции, используются для стягивания и распора заготовок в процессе сварки.

Механизированные стенды

При сварке много времени уходит на подготовительные работы. В этих условиях роль устройств механизации не менее важна, чем сама сварка. Зачастую она вообще незаменима.

Использование стендов, стеллажей и плит позволяет прочно крепить заготовки. Изделие предварительно собирают, и затем уже фиксируется на стенде в требуемой позиции. Стенды часто используют при сварке габаритных, плоских деталей, которые фиксируют электромагнитами или другими прижимами.

Кантователи

Для поворота крупногабаритных конструкций применяют так называемые кантователи. Они бывают роликового и цевочного типа, рычажные, центровые и цепные.

Для поворота крупногабаритных конструкций применяют так называемые кантователи. Они бывают роликового и цевочного типа, рычажные, центровые и цепные.

Роликовые приспособления используют для поворота больших цилиндрических конструкций. Они полезны при производстве круговых соединений, имеют несколько роликов: один ведущий, остальные используются без привода.

Во избежание проскальзывания ведущий ролик обеспечивается резиновым бандажом. Для кантования конических деталей применяются соответствующие механизмы. Они имеют несколько пар роликов расположенных под углом друг к другу.

Рычажные кантователи используют при поворотах плоских деталей. Центровые приспособления применяют, когда требуется повернуть изделие на 360 °. Цепные устройства используют при сварке крупных деталей большой длины.

Манипуляторы

Эти устройства приспособлены для поворота свариваемого изделия в процессе работы. Манипулятор может поворачивать деталь в вертикальной и горизонтальной плоскости, делать наклоны под разный угол в горизонтальной плоскости, что обеспечивает получение качественного сварного шва.

Эти устройства приспособлены для поворота свариваемого изделия в процессе работы. Манипулятор может поворачивать деталь в вертикальной и горизонтальной плоскости, делать наклоны под разный угол в горизонтальной плоскости, что обеспечивает получение качественного сварного шва.

Манипуляторы бывают установочные и сварочные. Первые тип приспособлений, их еще называют позиционерами, производит установку заготовки в нужную точку и в требуемом положении, удобном для сборки. Сварочные манипуляторы перемещают изделия по заданной траектории со скоростью, необходимой для производства сварки.

Основными характеристиками манипуляторов является его грузоподъемность, максимально возможные габариты и количество степеней свободы его планшайбы, к которой крепится свариваемая деталь.

На производствах для сварочных работ обычно имеется целый комплекс приспособлений, обеспечивающих установку заготовок в нужной позиции, способных перемещать их по вертикали и горизонтали, вращать.

Дополнительно используются рельсовые пути, тележки и другие приспособления, способствующие ускорению и облегчению процесса сварки. Применяя стандартные, отработанные средства, сварочный процесс происходит значительно быстрее и эффективнее, хотя использование самоделок никогда не вредит этому.

Какие приспособления применяются для качественной сварки?

Каждому мастеру хорошо известно, что для качественного выполнения работы, к ней необходимо правильно подготовиться. Особенно это касается сварки, в которой большая часть времени тратится не на соединение изделий, а на их правильное расположение относительно друг друга.

Приспособления для сварки помогут закрепить в требуемом положении отдельные детали или всю конструкцию.

- Главные виды сборочно-сварочных приспособлений

- Установочно-закрепляющие устройства

- Приспособления с магнитами

- Приспособления для сварки труб

- Газовые линзы

- Приспособления для вторичной защиты при аргонодуговой сварке

- Итог

Главные виды сборочно-сварочных приспособлений

Для получения качественного шва детали изделия необходимо правильно расположить их в пространстве относительно друг друга. Чтобы сделать данное действие, применяются специальные приспособления различных видов для сборки и сварки.

Они разделяются на:

- сборочные;

- сварочные;

- сборочно-сварочные.

Первые применяются для установки и закрепления частей конструкции, используя прихватки, сварочные клещи, сварочные зажимы, и другие простейшие механические устройства.

Первые применяются для установки и закрепления частей конструкции, используя прихватки, сварочные клещи, сварочные зажимы, и другие простейшие механические устройства.

Сварочные приспособления применяются для соединения заранее собранных изделий, зафиксированных в определенном положении. К ним также можно отнести зажим массы. Третий вариант позволяет совмещать перечисленные выше две операции.

Стоит отметить, что сборочные механизмы должны допускать свободное перемещение частей конструкции. В процессе работы они будут нагреваться, и их размеры могут меняться.

Если детали будут располагаться вплотную друг к другу без возможности перемещения, тогда могут произойти деформации, возникающие из-за термического воздействия.

При работе с крупными деталями, обладающими малой жесткостью, инструменты должны обеспечивать возможность соединения только кромок деталей, а не всей конструкции целиком.

При планировании сварочных работ, необходимо заранее предусмотреть возможность доступа к местам соединения. В случае расположения деталей под прямым углом, следует использовать угловые зажимы. Если есть возможность, можно прихватить части конструкции точечной сваркой.

Затем достаточно накинуть на изделие клеммы массы сварочного аппарата и можно приступать к работе. Иногда можно воспользоваться и массой самих деталей. Под своим весом они могут достаточно надежно расположиться в необходимой конфигурации.

Однако данный вариант не всегда применим, поэтому всегда лучше иметь под рукой клещи для сварки.

Установочно-закрепляющие устройства

Для того, чтобы мастер мог качественно выполнить свою работу, зачастую соединяемые детали необходимо закреплять определенным образом. В простых мастерских широко используются универсальные устройства, позволяющие решать данную проблему.

Самыми популярными механизмами являются те, которые позволяют одновременно устанавливать и закреплять части конструкции.

Схема струбцины для сварочных работ.

Для этого используются следующие сварочные приспособления:

- угловые зажимы;

- тиски для сварки;

- зажимы с фиксатором и т.д.

Если предстоит работать с крупными деталями, то для этого мастерят специальную раму. На нее устанавливают изделия под углом 90 градусов. При такой укладке удается получить гарантированно верное расположение деталей на плоскости.

Угловая струбцина для сварки помогает выдержать прямой угол между частями изделия. Затем, используя клещи для контактной сварки, необходимо прихватить детали в нескольких местах. После выполнения этих операций на конструкцию можно накидывать клеммы массы для заземления и приступать к работе.

Если предстоит соединять мелкогабаритные детали, можно воспользоваться зажимом или ручными клещами для контактной сварки.

Приспособления с магнитами

Магнитные прижимы относят к установочно-крепежным механизмам. Это значит, что они позволяют правильно расположить детали и закрепить их. Осуществляется данная операция с помощью сильных магнитных элементов.

Какие же преимущества обеспечивает данное приспособление для сварки? Давайте разберемся.

Сварка с помощью магнитных уголков.

К основным достоинствам можно отнести:

- возможность быстрого соединения деталей;

- установка деталей под разными наклонами за счет использования магнитного уголка для сварки;

- значительное уменьшение времени на подготовительные работы;

- небольшие габариты;

- наличие в некоторых моделях активатора магнитного поля;

- возможность быстрой и легкой чистки магнитов.

Главным недостатком подобных приспособлений является ограничение их применения в зависимости от материала. Немагнитные металлы, дерево и т.п. не позволяют применять магниты.

С другой стороны, магнитные сварочные приспособления позволяют закреплять детали под любым углом друг другу, и они являются более универсальными, чем, например, струбцины.

Магнитные прижимы являются действительно удобными механизмами, которые позволяют исключить громоздкие фиксаторы и необходимость использования контактной сварки.

Кроме того, в интернете можно найти большое количество обзоров, посвященных изготовлению самодельных приспособлений для сварочных работ. Например, можно самостоятельно сделать магнитный угольник для сварки своими руками или магнитную массу на сварку.

Приспособления для сварки труб

Правильно используя приспособления для сварки труб, мастеру удастся выполнить поставленные работы быстро и качественно. В быту применяется широкий спектр различных устройств для сварки профильных труб. Это могут быть как профессиональные, так и самодельные варианты.

Главная задача подобных механизмов – правильно установить детали в нужном положении.

По своей функциональности их классифицируют на:

- упоры;

- угольники;

- шаблоны;

- призмы.

Первый тип применяется для фиксации заготовки на основной поверхности. Второй вариант позволяет устанавливать детали под определенным углом. Призмы располагают трубы в нужном положении по отношению к уже стоящим частям конструкции.

Описанные механизмы позволяют надежно устанавливать трубы и фиксировать их положение от случайного смещения.

Приспособления для сварки труб.

- струбцины для выполнения сварочных работ;

- зажимы крокодилы;

- стяжки;

- распорки.

Струбцина является универсальным механизмом, широко используемым при выполнении различных работ с металлическими деталями. Они относятся к наиболее важным устройствам, без которых не обходится практически ни одна работа.

Струбцина может иметь различную форму и конструкцию. Например, существуют быстрозажимные струбцины с кулачковым механизмом.

Для работы с трубами более удобными зачастую оказываются зажимы. Они более приспособлены к такому применению. Их использование очень простое, деталь закрепляется путем изменения зева винтом зажимной ручки.

Стяжки применяются для сближения двух деталей. Длина подобного механизма бывает различной, в зависимости от поставленных задач.

Осуществлять сборку всей конструкции очень удобно с использованием сварочного кондуктора. Он позволяет обеспечить высокую точность сварки. Особенно часто данное приспособление используется в профессиональных мастерских и на производстве.

Для надежного закрепления частей изделия кондукторы оснащены крокодилами на 500 или 200 мм, в зависимости от выполняемой работы. Конечно эти параметры могут быть и другими. В бытовых условиях можно ограничиться клещами для точечной сварки, сделанными своими руками.

Газовые линзы

Применение газовых линз позволяет улучшить качество швов. Особенно это касается работы с металлами, чувствительными к окислению.

Качество швов во много определяется потоком защитного газа. При высокой скорости движения аргона в области сопла создается разреженная зона, способствующая захвату воздуха и его подаче к ванне. При маленьких скоростях также происходит попадание кислорода во время разрывов в потоке инертного газа.

Газовые линзы используются тогда, когда необходимо обеспечить надежную защиту соединяемых металлов. Особенно это касается материалов с высокой химической активностью, к которым, например, относится титан.

Газовые горелки также используются при соединении конструкций простой формы. С применением данного устройства поток газа становится более упорядоченным и менее чувствительным к движению поперечных масс.

В то же время использовать их для частей изделий сложных форм трудно, а иногда и невозможно. Кроме того, они повышают расход защитного газа.

При использовании данного механизма важно правильно и надежно фиксировать части изделий между собой. Это можно сделать, используя клещи контактной сварки или слесарные инструменты, такие как сварочная струбцина, прищепка и другое самодельное или профессиональное оборудование.

Все сварочные работы лучше осуществлять на кондукторе. Это существенно облегчит процесс соединения различных металлических элементов. Для проводов сварочного кабеля необходимо правильно подбирать наконечники в зависимости от поставленной задачи.

Приспособления для вторичной защиты при аргонодуговой сварке

Все меры безопасности и требования охраны труда требуют обязательного заземления всех электрических контуров.

Они включают в себя несколько элементов цепи, в которые входят:

- сварочный аппарат;

- кабели;

- клещи зажимные на изделие;

- горелка;

- изделие.

Используя клещи для контактной сварки, например для угловых соединений, также очень важно заземление, поскольку работа ведется с очень высокими токами.

Подготовка к сварочным работам зачастую занимает значительно больше времени, нежели непосредственно процесс соединения частей конструкции. Для обеспечения высокого качества детали необходимо надежно и правильно выставлять под сварку в соответствии с чертежами.

Для этих целей широко используются: струбцины для сварки, сварочные клещи, клещи для контактной сварки, сварочные зажимы и т.д. Правильно установить части конструкции можно не только с помощью механизмов, но и с использованием точечной сварки.

Самодельные приспособления для сварки: чертежи

Работы по сварке порой предполагают меньше сил и времени по сравнению с подготовкой к ним. Основная их доля – это сборка сварной конструкции, в процессе чего необходимо зафиксировать элементы в требуемом положении. Данная работа требует от мастера внимания, ведь от неё зависит качество изделий.

Если после тщательной выверки и установки заготовок конструкция развалится от прикосновения электрода, будет досадно, придется собирать всё сначала. Случается и так, что элемент приваривается, но не в том положении, которое нужно. Это может произойти при незаметном сдвиге или деформации после остывания металла. Именно поэтому перед началом сварочных работ необходимо запастись всеми нужными приспособлениями.

Решение проблемы

Для того чтобы избежать подобных ошибок, используются специальные приспособления для сварки. Они позволяют беречь силы и время, обеспечивая высокое качество изделиям на выходе. На сегодняшний момент известно множество механизмов и устройств, которые могут быть использованы для проведения сварочных работ. Если люди работают в условиях промышленности, где налажено массовое и серийное производство, они используют автоматизированное и механизированное оборудование, сюда следует отнести механизмы для укладки, транспортные устройства, технологические сборочные приспособления и прочее. Если же мастеру предстоит работать в домашних условиях, то им могут быть использованы приспособления для сварки, которые вполне реально изготовить самостоятельно. Они позволят снизить деформацию деталей.

Изготовление струбцины

Без струбцины, которую вы можете изготовить самостоятельно, не будет способен справиться с работой ни один сварщик. Кроме того, данный инструмент помогает решать задачи при проведении слесарных и столярных работ. Данное приспособление может иметь разные варианты — специализированные и универсальные. Недавно появилась еще одна модификация, которая представляет собой быстрозажимную струбцину. С ее помощью можно обеспечить усилие сжатия до 450 кг. Однако основной задачей таких инструментов выступает фиксация заготовок для соединения между собой.

Работа над угловой струбциной: подготовка

Приспособления для сварки предлагаются к продаже сегодня в широком ассортименте, однако изготовить угловую струбцину вы можете самостоятельно. В качестве инструментов и материалов для проведения работ выступают:

- стальной уголок;

- шпильки с резьбой;

- гайки;

- дрель;

- стальные пластины;

- прутки для воротков;

- сварочный аппарат;

- метчик.

Проведение работ

Под прямым углом уголки необходимо присоединить к стальным пластинам. С каждой стороны с помощью сварки фиксируется червячная конструкция. Это уголок с вваренной гайкой или утолщением, в котором следует нарезать резьбу с учетом шпильки воротка. При этом важно обратить внимание еще и на потенциальную заготовку, ведь она определяет ширину рабочего зазора. Если диапазон размеров деталей широк, то лучше всего подготовить несколько струбцин.

Шпилька-вороток вкручивается в рабочую гайку, на конце после этого собирается упор. Данная конструкция представляет собой две металлические шайбы разного размера. Важно обеспечить прокручивание упора на шпильке. Вороток с обратной стороны необходимо снабдить отверстием, в которое устанавливается стальной прут. Он будет выполнять роль рычага. Такие приспособления для сварки собраны правильно, если с помощью них можно надежно фиксировать стальные детали. Конструкция очень проста, а изготовить ее можно из подручных материалов.

Достаточно сложной задачей является сварка труб в торец. При этом заготовки необходимо будет точно сориентировать в пространстве. Если к готовой системе приваривается отрезок трубы, то задача будет упрощена. А вот свободно лежащие заготовки нужно сваривать, заручившись посторонней помощью или используя специальное приспособление. Применить в процессе работы необходимо стальные пластины и металлический уголок. Половинки струбцины крепятся традиционно, применить для этого необходимо шпильки с резьбой. В итоге удастся получить эффективную и простую конструкцию.

Изготовление клещей

Самодельные приспособления для сварки включают ещё и клещи. Собрать их можно, но для этого нужно запастись терпением. Для проведения работ следует подготовить медный дротик, длина которого составляет 2 м. Его диаметр должен быть равен 30 мм. Эта заготовка может оказаться несколько длиннее, в этом случае ее удастся прогнуть. Элемент сгибается, чтобы получилась заготовка в форме подковы. На концах делаются 18-мм отверстия, после нужно произвести разворот и сделать пропил.

В итоге получатся зажимы для электродов. Два трансформатора соединяются параллельно, в них вторичная и первичная обмотки должны быть соединены напрямую. Подача тока может корректироваться самостоятельно. Такие самодельные приспособления для сварки должны охлаждаться, а использовать для этого следует воду. Применив ножную педаль, вы сможете снять электроды.

Рекомендации мастера по изготовлению клещей

Из вышесказанного можно сделать вывод, что клещи имеют в составе рычаг для разворота электродов, трансформатор, а также рукоятку с толкателем. Рычаг удерживается шарнирами, оси которых располагаются противоположно. Иногда изготавливаются клещи, между толкателями которых находится пружина. Однако подобное приспособление для сварки труб нельзя назвать удобным. Ведь сжимание пружины при повороте будет довольно сложным.

Изготовление магнитного держателя

Если вас заинтересовали приспособления для сборки и сварки, вы можете изготовить их самостоятельно, отказавшись от приобретения заводских вариантов. Это относится и к магнитному держателю, для выполнения которого нужно подготовить следующие материалы:

- листовой металл;

- сухую доску;

- магнитный крепеж.

При подготовке металла необходимо руководствоваться определёнными параметрами, толщина листа может изменяться в пределах от 1 до 3 мм. Создавая шаблон будущей конструкции, лучше выполнить монолитный вариант, размеры которого будут соответствовать нуждам мастера. Шаблон нужно приложить к листовому металлу и вырезать одинаковые заготовки в количестве 2 штук. Важно при этом сохранить их геометрию.

Чертежи приспособлений для сварки лучше всего составить самостоятельно, некоторые из них вы можете отыскать в статье. Следующим шагом на пути к изготовлению магнитных приспособлений будет подготовка центральной части магнита. Для этого нужно выпилить по форме металлических пластин заготовку из древесины, однако ее размер не должен полностью повторять шаблон. От краев следует отступить 2 мм. Толщина этого элемента должна быть больше на 2 мм, чем ширина магнитов.

Внешняя часть изделия на этом этапе готова, теперь нужно создать внутреннее наполнение. В этом случае следует отталкиваться от магнитов. Они будут располагаться между пластинами, а толщина может изменяться в пределах от 10 до 50 мм. Когда изготавливается такое приспособление для сварки под углом, лучше применить круглые магниты, в каждом из которых будут отверстия в центральной части. Однако для работы можно использовать и другие заготовки, которые предварительно подготавливаются методом вырезания отверстий для установки крепежа. Заключительным этапом станет просверливание отверстий и проведение сборки. Стальные пластины крепятся с двух сторон деревянной заготовкой, в пазы фиксируются магниты. На этом можно считать, что изделие готово, его следует испытать на деле.

Изготовление кондуктора для сварки

Если вам нужны ручные приспособления для сварки, вы можете заняться изготовлением кондуктора. Он используется при выполнении рамок и сложных узоров. Конструкция обладает конусообразными опорами, которые необходимо расположить по бокам. Между ними крепится крутящаяся плоскость. На ней должны располагаться регулирующиеся продольные балки с несколькими винтовыми прижимами.

В балках будут отверстия, именно поэтому прижимы могут быть установлены по всей длине, что будет зависеть от размера изделия. Ширина собираемой конструкции может регулироваться благодаря введению балок и их разведению. Использовать раздвижные механизмы описываемого устройства можно в качестве универсального средства для сварки малых и больших изделий. Если вы решили использовать нержавеющую сталь, то при работе важно исключить царапины, которые могут возникнуть от винтовых прижимов. Именно поэтому последние должны быть дополнены наклейками из войлока, которые устанавливаются на губы. Такой аппарат можно собрать из профильной трубы, понадобятся длинные болты и подшипники, предпоследние из которых нужны для крепления передвижных частей.

Приспособление для сварки под углом 90 градусов

Некоторые приспособления для сварки металлоконструкций позволяют избежать проблем при необходимости соединения деталей под прямым углом. Для проведения манипуляций по сборке конструкции необходимо подготовить металлический квадрат, болты, гайки, кусок квадратной трубы, болт, небольшой металлический цилиндр, дрель, сверло, держатель, сварочный аппарат.

Подготавливая квадрат, вы должны учитывать, что его сторона составит 20 см. При выборе толстого болта необходимо предпочесть тот, что имеет 4 см в диаметре. Выбирая металлический цилиндр, вы должны подготовить тот, что имеет размер с шариковую ручку.

Методика проведения работ

При изготовлении вышеописанного приспособления для сварки своими руками вы должны приварить на квадрат трубы, длина которых составляет 15 и 20 см. Установить их необходимо по углам, чтобы концы труб оказались по разным сторонам квадрата. Теперь можно приступать к изготовлению вспомогательных деталей. Для этого из трубы подготавливается фигура по форме буквы П, ее длина должна составить 10 см. Вторая деталь изготавливается из этих же труб, однако элементы свариваются между собой в виде равнобокой трапеции.

Равнобедренный треугольник выполняется на сторонах квадрата. К нему приваривается П-образная фигура, в которой предварительно проделывается отверстие по центру для маленького болта. В зазор между фигурой и квадратом должен поместиться 4-сантиметровый болт. К последнему приделывается ручка, в роли неё может выступить гайка с отверстием. В маленьком цилиндре нужно выполнить резьбу для маленьких болтов. Она проделывается вдоль конца большого болта. В точке пересечения диагоналей трапеции нужно выполнить отверстия в обеих деталях. Между ними будет устанавливаться цилиндрический элемент, в котором предварительно выполняется резьба.

Заключение

Для облегчения сварочных работ в продаже сегодня можно встретить огромное количество приспособлений и устройств. Отдельное место среди них занимают те, что можно выполнить самостоятельно. Учитывая информацию, которая была представлена выше, можно утверждать, что такие конструкции выполняются из подручных материалов, приобретать дополнительно что-либо не придётся, именно поэтому нужно запастись терпением и подготовить чертежи.

Сварочные приспособления своими руками

Каждый сварщик знает, что для качественной работы необходимо правильно к ней подготовиться. Разнообразные приспособления для сваривания помогут правильно установить и закрепить как все конструкцию, так и отдельные детали. От этого напрямую зависит конечное качество вашей работы. Но не всегда есть возможность взять готовые приспособления или прямо сейчас проще сделать либо отремонтировать самому, чем где-то искать.

Типы сборно-сварочных приспособлений

- Установочные;

- Закрепляющие.

Установочное приспособление предназначено для установки деталей в точно такое же положение, в котором они будут находиться в итоговой работе. В зависимости от функций и конструктивного исполнения они разделяются на упоры, угольники, призмы, шаблоны.

Закрепляющие приспособления предназначены для закрепления деталей в нужном положении, при котором не допускаются случайные сдвиги или деформации. К подобным устройствам относят струбцины, зажимы, прижимы, стяжки и распорки.

Сделать своими руками

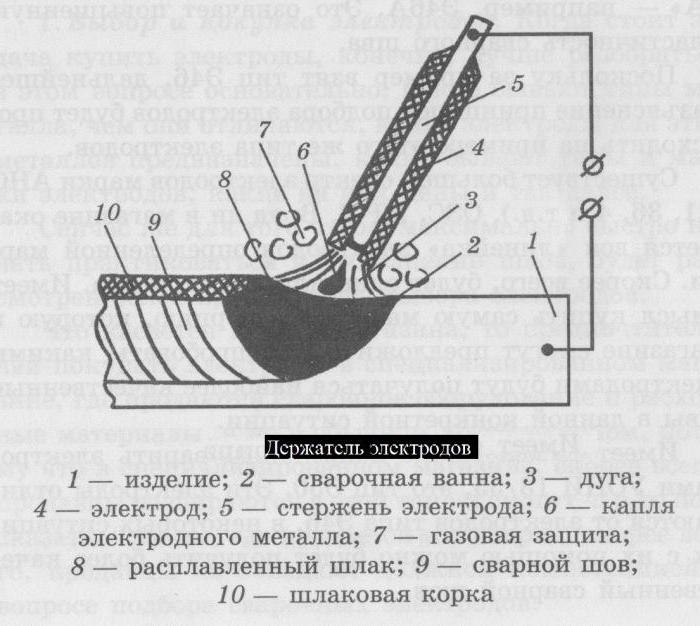

Держатели электрода

Чтобы изготовить самодельный держатель электрода, необходимо взять три отрезка проволоки по десять сантиметров диаметром восемь миллиметров. Два из них изогнуть в бок (получится подобие вилки) так, чтобы части проволоки были направлены в противоположные стороны (влево и вправо). Между ними должна располагаться оставшаяся проволока, изогнутая к верху со стороны соединения с металлическим стержнем, приблизительно до 0,5 своей длины. В первую очередь сваркой прихватываются боковые части, после прикладывается центральная часть, потом все окончательно сваривается. Возможно вам потребуется добавить дополнительную обмотку провода, которая позволит предохранить его от перегрева.

Струбцины

Струбцина является закрепляющим устройством. Необходимость сделать их самому может быть вызвана недостаточной прочностью тех моделей, что продаются в магазинах. Например, при сварке твуд или иных металлических вещей необходимы достаточно крепкие струбцины. И магазинные модели могут не выдержать требуемой нагрузки.

Для изготовления потребуется:

- Лист стали толщиной 10 миллиметров;

- Три гайки;

- Шайбы большого диаметра;

- Труба с наружной резьбой по размеру гаек.

- Вырезать из листа стали полоску со сторонами 50 см и 4 см;

- Вырезать полоску для статичного удерживания внизу длиной 25 см;

- Вырезать передвижную планку длиной 10 см;

- Для крепления передвижной части вырезать два прямоугольника по 5 см;

- Вырезать деталь для опоры на статичную часть струбцины (1);

- Приварить к основе струбцины вспомогательную часть. Они должны образовать между собой букву Г;

- Плашмя приварить на короткий край деталь (1);

- Сварить друг с другом три гайки;

- Сварить друг с другом шайбы;

- Приварить гайки ребром по отношению к передвижной части так, чтобы вкручиваемый стержень пролегал параллельно основанию самой струбцины;

- При необходимости к стержню можно приделать ручку, закрепив сверху гайкой;

- Сварить детали по внешнему краю;

- Вставить между частями струбцины;

- Выполнить сварку по внутреннему краю частей, присоединив планку;

- На край стержня приварить шайбы.

Для сборки можно использовать стержень из магазинной струбцины, если таковой имеется.

Угловая струбцина так же, как и обычная, закрепляет детали для их последующей сварки. Однако не всегда части изделия должны располагаться прямо. Иногда и под углом. Именно для таких моментов в арсенале сварщика должна быть угловая струбцина. Они продаются в магазинах, но имеют те же недостатки. Самостоятельно можно легко изготовить инструмент для сварки под прямым углом. Набор материалов тот же, что и для обычных струбцин, плюс гайки и шпилька.

Сварка неплавящимся электродом

Аппарат для соединения металлических проводов, скруток или же изготовления термопар достаточно часто изготавливается самостоятельно своими руками. Но следует учитывать, что цена готового изделия, купленного в магазине, может быть ниже, чем итоговая сумма всех компонентов, если их покупать. Однако, как правило, части можно найти и на разборках, а, быть может, их возможно получить, разобрав старое оборудование.

Сборка подобных аппаратов происходит по стандартной схеме, которую можно без труда найти во множестве источников и по большому счету заключается в правильном подключении проводов и упаковывании всего этого в корпус.

Оправданность

Варианты самодельных приспособлений для сварки могут и имеют практическое применение в реальной работе. Однако следует помнить о целесообразности изготовления самосборных закрепляющих механизмов или иных приспособлений. Вы должны четко понимать, чего вы хотите достичь: повышенной прочности, более высокой жесткости фиксации или же сделать как можно более удобный вариант.

Приспособление для сварки позволяет делать качественную работу быстро. И чем удобнее вы сделаете или подберете инструмент, тем быстрее вы достигнете требуемого качества работы.

Приспособления для сварки

В зависимости от вида собираемой конструкции, сварщику требуется постоянно контролировать выдержку размеров. В это входит: соблюдения равенства диагоналей, расстояние между осями (стойками), плоскость продольная и поперечная, углы отдельных элементов, не входящих в главный периметр. Если упустить какой-либо из перечисленных показателей, то конструкция получится бракованной и изделие придется переделывать. Для быстрого проведения однообразных работ созданы практичные сварочные приспособления, которые обеспечивают фиксацию конструкции в нужном положении с соблюдением заранее выставленных размеров. Это оптимизирует весь процесс и позволяет производить больше качественной продукции за короткое время.

Кондукторы

Кондукторы — это приспособления для сборки и сварки, которые используются в производстве полотенцесущителей, сложных узоров из кованных элементов, и рамок с дверями от промышленных сейфов.

Металлоконструкция имеет две конусообразные опоры по бокам, между которыми фиксируется крутящаяся плоскость. На последней имеются регулирующиеся продольные балки, с рядом винтовых прижимов. Благодаря многочисленным отверстиям в балках, прижимы можно устанавливать по всей длине, в зависимости от размера изделия. Благодаря разводу или сведению самих балок регулируется ширина собираемой конструкции.

Благодаря кондукторам для сварочных работ выставляется и удерживается сразу расстояние между сторонами изделия, его продольная и поперечная плоскость. Сварщиком проверяется только диагональ, и можно приступать к работе. Устройство вращается, поэтому есть легкий доступ к обварке как наружных, так и внутренних швов. Для фиксирования наклона при вращении используется круг с многочисленными отверстиями на одной из сторон плоскости. В него вставляется упор. Более сложные механизмы содержат электромотор и редуктор.

Раздвижные механизмы кондуктора позволяют использовать его как универсальное средство для сварки больших и малых изделий. При работе с нержавеющими сталями, чтобы предотвратить появление царапин от винтовых прижимов, последние снабжаются войлочными наклейками на «губы», а масса вещается непосредственно на изделие. Такой аппарат-кондуктор можно собрать самому из профильной трубы. Понадобятся подшипники и длинные болты для крепления передвижных частей.

Шаблоны

Более простые приспособления для сварки труб профильного сечение под прямым углом устанавливаются в виде шаблонов на ровной плоскости. Заранее определяется точный угол будущих изделий. Это делается за счет приварки упоров, по две штуки на каждую сторону угла. Свариваемый элемент закладывается в шаблон, делаются прихватки и обварка.

«Продвинутые» версии шаблонов имеют откидные упоры, облегчающие извлечение сваренной конструкции. Чтобы изделие не вело при воздействии высокой температуры сварочной дуги, вместо упоров с одной стороны добавляют винтовые прижимы, которые жестко фиксируют стороны в шаблоне, и не дают им подниматься вверх. После окончания обварки винты ослабляются и конструкция свободно достается. Так, можно сваривать под углом профильные трубы, уголки с различной шириной полки. Это удобно в производстве рамок на двери и ворота.

Центраторы

Сборочно сварочных приспособлений для работы с круглыми трубами не много. Главной особенностью работы с такими деталями является обеспечение соосности сторон. Если разница составит более 1,5 мм, то это будет заметно невооруженным глазом. На ответственных изделиях, где важен эстетичные вид, такое недопустимо.

Центраторы сводят свариваемые стороны между собой, выравнивая их либо преимущественно по верхней и нижней части, либо по всей окружности. Они бывают винтовые, обхват которых достигает всех сторон трубы, и прижимные — с полукруглыми лапками. Оборудование центрует трубу, и выполняется сварка. После чего приспособа убирается.

Магнитные изобретения

Магнитные приспособления для сварки очень облегчают установку сторон изделия в нужное положение. Самым простым является магнитный угольник. Он жестко фиксирует две части изделия благодаря силе притяжения, и устанавливает между ним угол в 90 градусов. Существуют более универсальные версии приспособления, где выставляется разный градус. Так можно сваривать стороны под острыми и тупыми углами.

Еще более универсальные изобретения с магнитными частыми позволяют захватывать металлический элемент и крепить его к любой стороне поверхности. Это очень выручает когда не хватает третьей руки, а помочь некому. Самодельное приспособление для сварки с подобным функционалом можно сделать из двух квадратиков металла 30 х 30 мм, к которым прикрепляется по одному магниту. На квадратики привариваются «уши» к которым, через болтовое соединение, может быть присоединено два и более «локтей» (полосок металла с толщиной стенки 3 мм, и размерами 100 х 20 мм). Такое изобретение можно выгибать и разводить как угодно. Одной стороной оно будет прилепляться к основному изделию, а второй захватывать и придерживать привариваемый элемент.

Прижимные и раздвижные приспособления

Среди приспособлений для сварки существует много мелких помощников, обеспечивающих фиксацию, сведение, или развод частей для сварки. Вот основные из них.

Струбцина

Это С-образная рама, на одном конце которой расположена «губа» для захвата изделия, а на другом двигающийся упор. Этой приспособой осуществляется прижим листов к основанию, с соблюдением общей плоскости изделия. Упор двигается на винте либо на кулачковом механизме по зубчатой рейке. Последний вариант более практичный, поскольку экономит время на раздвижку под разную толщину конструкции. Зев (величина С-образной рамы) может быть маленьким и большим, в зависимости от габаритов свариваемых материалов.

Угольник

Самый простой элемент, помогающий выставить 90 градусов между профильными трубами — это угольник. Если регулярно производятся манипуляции, требующие быстрой установки 90 градусов и фиксации положения, то можно смастерить простую конструкцию для сварки своими руками. Понадобятся две струбцины, неподвижные «губы» которых привариваются снизу к полоске металла. Сверху на полосу крепятся два небольших уголка. При помощи угольника выставляется нужный градус и их обваривают. Это упоры. Сводить уголки вплотную к друг другу не требуется, чтобы оставался доступ к угловому шву на будущих изделиях.

Распорки

Чтобы выдавить просевшие стороны конструкции применяются распирающие приспособления. Это могут быть кромки боковых листов, расходящиеся в плоскости, или впавшая сторона стыка большой емкости. Чтобы вывести края на одну плоскость, применяют цилиндр, внутри которого нарезана крупная резьба. В его края ввинчивают большие болты, а на их шляпках крепят упоры, подходящие по форме к внутренней части изделия (если бак имеет ровные стенки, то упоры плоские, если стенки бака круглые, то упоры закругленные). В цилиндре имеется несколько отверстий для установки рычага и вращения. При этом болты выкручиваются и общая длина приспособления увеличивается. Это выдавливает просевшую сторону наружу до требуемого уровня. Если длины распорки не хватает, под один из упоров подкладывают деревянную вставку.

Зажимы

Порой, работать приходится очень быстро, и времени на прижимание изделия струбцинами нет. Если при этом толщина свариваемых частей небольшая, можно использовать зажимы. Это небольшие клешни с пружиной, притягивающей обе половинки. «Губы» у таких приспособлений могут быть широкими или загнутыми, для конкретных изделий. Они имеют небольшой диапазон по регулировке ширины захвата, но в отличии от струбцин, ставятся за одну секунду.

Стяжки

Когда требуется свести стороны вдоль линии стыка, чтобы варить без большого зазора, то используют стяжки. В случае плоских изделий, это могут быть два уголка с отверстиями, которые прихватывают напротив друг друга и сводят стороны длинным болтом, закручивая гайку. Свой стягивающий эффект приспособление будет реализовывать полностью, если у болта будет длинная резьба (под шляпку). Если у конструкции имеются бортики, за которые можно зацепиться, то вместо приварки уголков применяют крюки с отверстиями вверху.

Различные вспомогательные приспособления значительно облегчают и ускоряют сварочный процесс. Изготовив эти элементы самостоятельно, можно сэкономить некоторую сумму.