Профессиональная металлообработка. Плазморезы и комплектующие

Плазменная резка — проверенная многолетним опытом технология металлообработки. Режущим элементом выступает струя плазмы — с ее помощью можно точно и быстро разрезать материал в нужном направлении.

Почему применяют плазменную резку металла

- резку плазмой можно выполнить быстро и при этом с минимальными погрешностями: на изделиях не будут возникать подтеки, неровности, следы окалины;

- плазменный резак применим почти ко всем видам металла (сталь, чугун, алюминий и др. сплавы);

- резать можно сырье в любом состоянии: даже с остатками краски или ржавчины;

- плазменная резка дает очень ровный и точный рез без отходов, а деформация обрабатываемого металла совсем незначительна и не сказывается на качестве изделия;

- плазменным резаком можно выполнять фигурные резы;

- применение плазмореза безопасно при соблюдении правил его эксплуатации.

Компоненты для плазменной резки и особенности оборудования

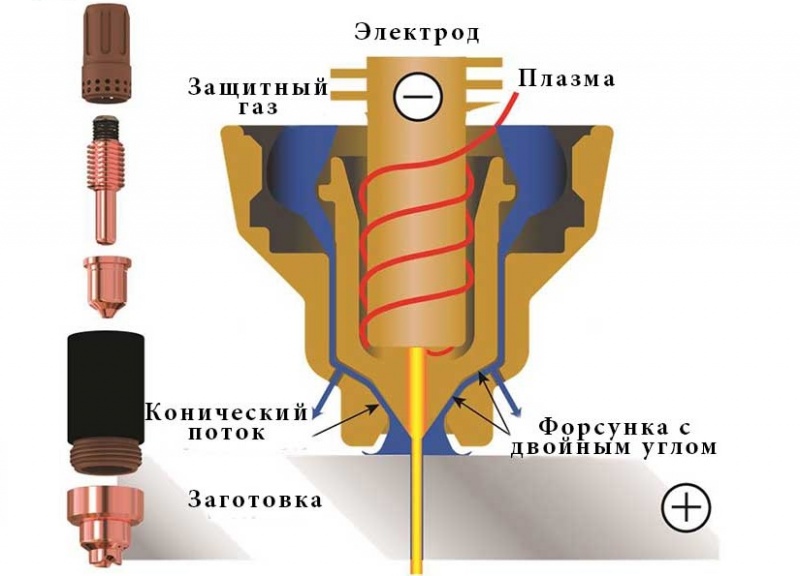

Резка плазмой выполняется специальной горелкой — плазморезом, который в свою очередь оснащен дополнительными деталями и комплектующими для безопасности и точности работ. Выбранные вами расходные материалы для резки плазмой и их качество напрямую влияют на результат обработки и качество будущего изделия. Комплектующие и расходные материалы для Kjellberg (Килберг) плазмореза покупайте только у сертифицированных надежных поставщиков, чтоб ваша работа не пошла насмарку из-за использования подделки или дешевого аналога.

Kjellberg — с 1936 года и по настоящее время – один из известнейших производителей сварочной техники в Европе. Все мировые производители установок для плазменной резки металла с успехом используют источники тока Kjellberg в своем оборудовании.

Расходники и комплектующие для аппарата плазменной резки обязательно регулярно осматривайте. Срок их службы значительно отличается: зависит от изначального качества материалов, производителя, характера эксплуатации, прилагаемых нагрузок.

Расходных приспособлений и деталей для плазменного аппарата для улучшения его функционала насчитывается более двух десятков. Самые главные из них:

- сопло,

- електрод,

- завихритель,

- защитный экран или насадка,

- кожух,

- защитный колпачок.

Основные расходники необходимо менять ежедневно, другие — через 2-3 месяца, а некоторые — достаточно раз в год.

Не пытайтесь сэкономить на расходных частях и сопутствующих товарах для плазменных резаков. Несвоевременная замена комплектующих способна принести больший ущерб, чем покупка новых нормальных расходников.

Когда требуется обслуживание и замена расходников плазменного резака

- Качество реза ухудшилось, та же работа выполняется на 20-30% дольше;

- В цвете плазмы появились непривычные новые оттенки;

- Слышны шумы, посторонние звуки при работе аппарата;

- Изменилась рабочая высота плазмореза;

- Возникли дефекты на рабочих поверхностях сопла, электрода, завихрителя (прожоги, пятна, трещины, деформация…);

- Выгорела гафниевая вставка электрода;

- Увеличился начальный диаметр сопла.

Если замечено хотя бы одно из вышеупомянутых событий, неотложно займитесь диагностикой и заменой деталей, чтоб не испортить аппарат.

Как правильно выбрать плазморез

Главные критерии подбора плазмореза:

- сила тока;

- толщина разрезаемого металла.

Эти значения связаны напрямую:

чем больше сила тока, тем толще металл способна разрезать плазменная дуга аппарата.

Для резки 1 мм стали потребуется сила тока не менее 4 ампер.

Для 1 мм меди и сплавов — 6 ампер.

Для бытовых целей подойдет инверторный тип с продолжительностью включения не менее 60%. Резка металлов требует различной силы тока: Для медных сплавов требуется сила тока 6 ампер на каждый миллиметр толщины металла.

Для подключения плазмореза необходимо обычное трехфазное электропитание напряжением 380 В. Встречаются источники, работающие от сети в 220 В, обычно с током до 40 – 50 А.

С точки зрения производительности бесконтактная резка проигрывает контактной, но зато с помощью этого способа можно обрабатывать, как металлические, так и неметаллические заготовки, например, стеклянные, керамические, полимерные.

Категории плазморезов

- трансформаторные – для резки материала толщиной до 40 мм;

- инверторные – для резки материала толщиной до 30 мм.

Инверторные плазморезы обладают меньшими габаритами, при этом им присущ высокий КПД и меньшее энергопотребление. Такая аппаратура более привлекательна по своим характеристикам, но стоит дороже трансформаторных моделей.

Стоит понимать – при множестве положительных характеристик плазморезы не являются панацеей для кройки металла.

Так, подобное оснащение не справится с резкой металла большой толщины (даже серьезные профессиональные модели режут изделия до 100 мм толщиной).

Обработка металлозаготовок на плазморезе требует соблюдения правил:

- перпендикулярного размещения сырья (иногда допускается отклонение не более 500),

- использования в комплекте с плазморезом только одного резака.

Если перечисленные исключения не являются актуальными – смело приобретайте оборудование. С ним кройка металла приобретет множество положительных оттенков.