Режущий лазер своими руками

Режущий лазер своими руками

Лазерный резак для резки фанеры, дерева, металла своими руками: советы по сборке

Возможность изготовления из неиспользуемой или пришедшей в негодность техники чего-то полезного привлекает многих домашних мастеров. Одним из таких полезных устройств является лазерный резак. Имея в своем распоряжении подобный аппарат (некоторые делают его даже из обычной лазерной указки), можно выполнять декоративное оформление изделий из различных материалов.

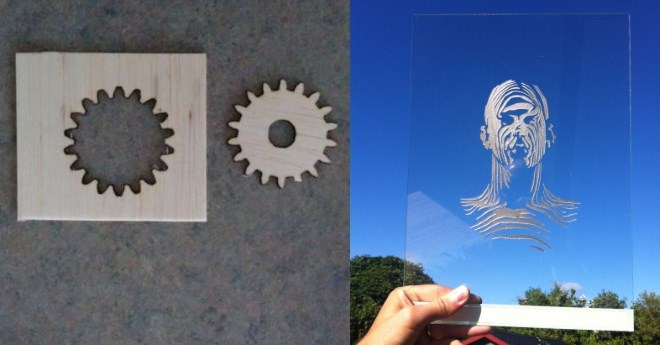

Самодельным лазерным резаком можно вырезать тонкие деревянные детали или сделать гравировку на стекле

Какие материалы и механизмы потребуются

Чтобы изготовить простейший лазерный резак своими руками, вам потребуются следующие материалы и технические устройства:

- лазерная указка;

- обычный фонарик, оснащенный аккумуляторными батарейками;

- старый пишущий дисковод (CD/DVD-RW), оснащенный лазерным приводом (совершенно не обязательно, чтобы такой дисковод находился в рабочем состоянии);

- паяльник;

- набор слесарных инструментов.

Чем выше скорость записи привода, тем мощнее получится лазерный резак

Таким образом, можно изготовить простейшее устройство для лазерной резки, используя материалы, которые легко найти в домашней мастерской или в гараже.

Процесс изготовления простейшего лазерного резака

Основным рабочим элементом самодельного резака предложенной конструкции является лазерный элемент пишущего компьютерного дисковода. Выбирать именно пишущую модель дисковода следует потому, что лазер в таких устройствах отличается более высокой мощностью, позволяющей выжигать дорожки на поверхности установленного в них диска. В конструкции дисковода считывающего типа также присутствует лазерный излучатель, но его мощность, используемая лишь для подсвечивания диска, невысока.

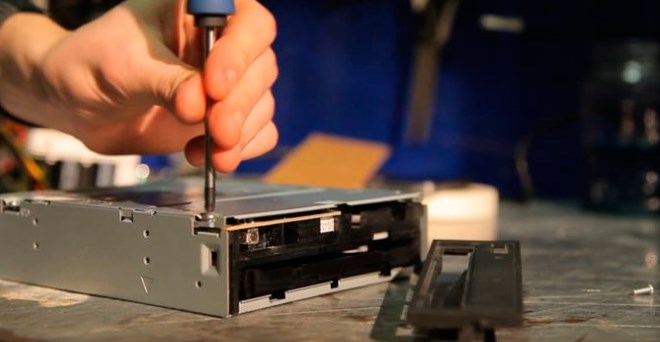

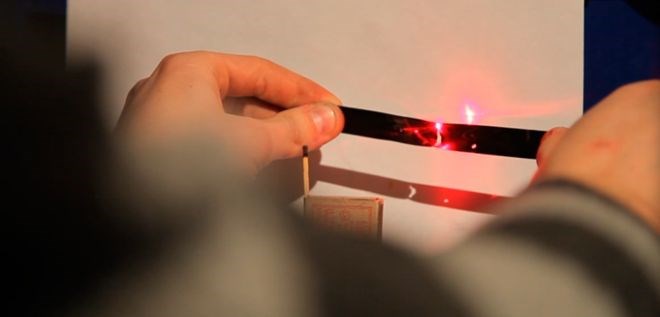

Извлечение лазерного модуля из привода потребует аккуратности

Лазерный излучатель, которым оснащается пишущий дисковод, размещается на специальной каретке, способной передвигаться в двух направлениях. Чтобы снять излучатель с каретки, необходимо освободить его от большого количества крепежных элементов и разъемных устройств. Снимать их следует очень аккуратно, чтобы не повредить лазерный элемент. Кроме обычных инструментов, для извлечения красного лазерного диода (а для оснащения лазерного самодельного резака нужен именно он) потребуется паяльник, чтобы аккуратно освободить диод от имеющихся паяных соединений. Извлекая излучатель из посадочного места, следует соблюдать аккуратность и осторожность, чтобы не подвергать его сильному механическому воздействию, которое может стать причиной его выхода из строя.

Для резака нужен светодиод с красным свечением

Излучатель, извлеченный из пишущего компьютерного дисковода, необходимо установить вместо светодиода, которым изначально укомплектована лазерная указка. Для выполнения такой процедуры лазерную указку нужно разобрать, разделив ее корпус на две части. В верхней из них и находится светодиод, который следует извлечь и заменить на лазерный излучатель от пишущего компьютерного дисковода. Закрепляя такой излучатель в корпусе указки, можно использовать клей (важно только следить за тем, чтобы глазок излучателя располагался строго по центру отверстия, предназначенного для выхода луча).

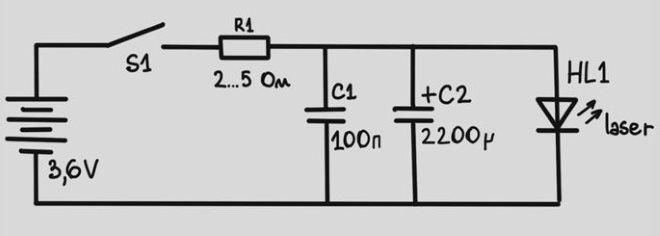

Для контроля мощности нужно собрать простейшую электросхему, иначе светодиод может выйти из строя

Напряжения, которое вырабатывают источники питания в лазерной указке, недостаточно для того, чтобы обеспечить эффективность использования лазерного резака, поэтому применять их для оснащения такого устройства нецелесообразно. Для простейшего лазерного резака подойдут аккумуляторные батареи, используемые в обычном электрическом фонарике. Таким образом, совместив нижнюю часть фонарика, в которой размещаются его аккумуляторные батареи, с верхней частью лазерной указки, где уже находится излучатель от пишущего компьютерного дисковода, можно получить вполне работоспособный лазерный резак. Выполняя такое совмещение, очень важно соблюсти полярность аккумуляторных батарей, которые будут питать электроэнергией излучатель.

Схема резака на основе лазерной указки

Перед сборкой самодельного ручного лазерного резака предложенной конструкции из наконечника указки необходимо извлечь установленное в нем стекло, которое будет препятствовать прохождению лазерного луча. Кроме того, надо еще раз проверить правильность соединения излучателя с элементами питания, а также то, насколько точно располагается его глазок по отношению к выходному отверстию наконечника указки. После того как все элементы конструкции будут надежно соединены между собой, можно приступать к использованию резака.

В принципе для самодельного резака этой конструкции можно использовать любой подходящий корпус

Конечно, при помощи такого маломощного лазера не получится разрезать металлический лист, не подойдет он и для работ по дереву, но для решения несложных задач, связанных с резкой картона или тонких полимерных листов, он годится.

Проба резака. Изолента режется как ножом по маслу

По описанному выше алгоритму можно изготовить и более мощный лазерный резак, несколько усовершенствовав предложенную конструкцию. В частности, такое устройство необходимо дополнительно оснастить такими элементами, как:

- конденсаторы, емкость которых составляет 100 пФ и 100 мФ;

- резисторы с параметрами 2–5 Ом;

- коллиматор – устройство, которое используется для того, чтобы собрать проходящие через него световые лучи в узкий пучок;

- светодиодный фонарик со стальным корпусом.

Конденсаторы и резисторы в конструкции такого лазерного резака необходимы для того, чтобы создать драйвер, через который электрическое питание будет поступать от аккумуляторных батарей к лазерному излучателю. Если не использовать драйвер и пустить ток на излучатель напрямую, последний может сразу выйти из строя. Несмотря на более высокую мощность, такой лазерный станок для резки фанеры, толстого пластика и тем более металла также не получится.

Как изготовить более мощный аппарат

Домашних мастеров часто интересуют и более мощные лазерные станки, которые можно изготовить своими руками. Сделать лазер для резки фанеры своими руками и даже лазерный резак по металлу вполне возможно, но для этого необходимо обзавестись соответствующими комплектующими. При этом лучше сразу изготовить свой лазерный станок, который будет отличаться достойной функциональностью и работать в автоматическом режиме, управляясь внешним компьютером.

В зависимости от того, интересует вас лазерная резка металла своими руками или вам необходим аппарат для работ по дереву и другим материалам, следует правильно подбирать основной элемент такого оборудования – лазерный излучатель, мощность которого может быть различной. Естественно, лазерная резка фанеры своими руками выполняется устройством меньшей мощности, а лазер для резки металла должен оснащаться излучателем, мощность которого составляет не менее 60 Вт.

Для серьезного станка лучше потратиться приобрести лазерный диод нужной мощности

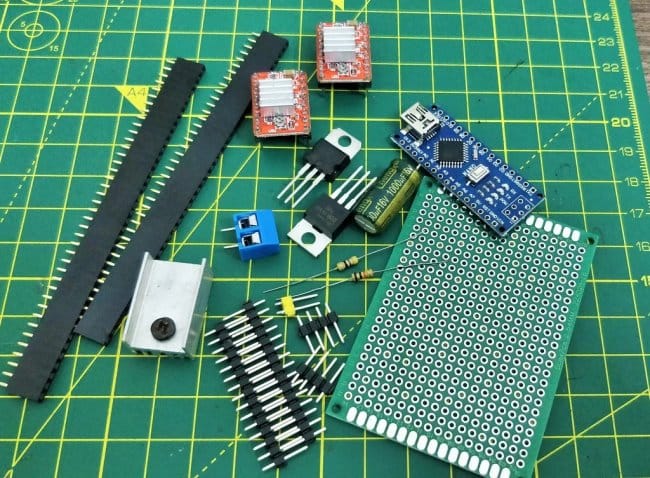

Чтобы изготовить полноценный лазерный станок, в том числе и для резки металла своими руками, потребуются следующие расходные материалы и комплектующие:

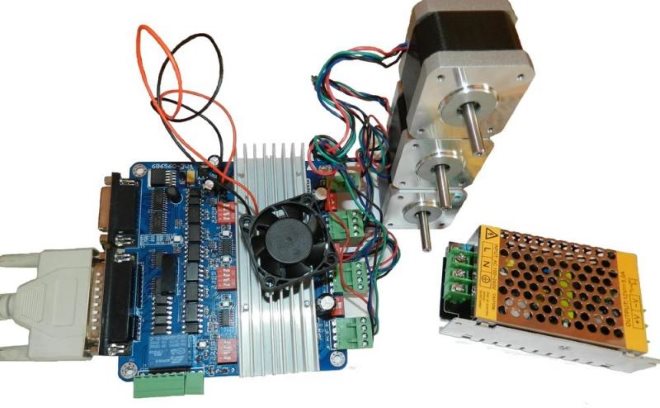

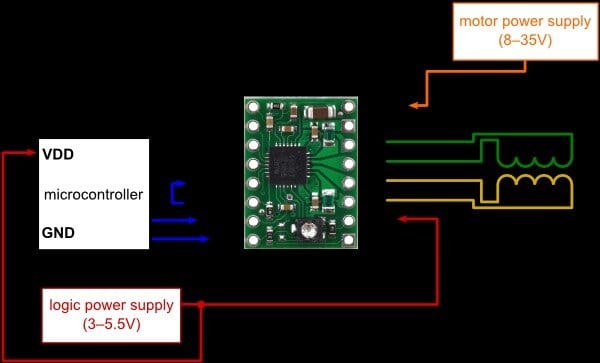

- контроллер, который будет отвечать за связь между внешним компьютером и электронными компонентами самого устройства, тем самым обеспечивая управление его работой;

- электронная плата, оснащенная информационным дисплеем;

- лазер (его мощность выбирается в зависимости от материалов, для обработки которых будет использоваться изготавливаемый резак);

- шаговые двигатели, которые будут отвечать за перемещение рабочего стола устройства в двух направлениях (в качестве таких двигателей можно применять шаговые электромоторы от неиспользуемых принтеров или DVD-плееров);

- охлаждающее устройство для излучателя;

- регулятор DC-DC, который будет контролировать величину напряжения, подаваемого на электронную плату излучателя;

- транзисторы и электронные платы для управления шаговыми электродвигателями резака;

- концевые выключатели;

- шкивы для установки зубчатых ремней и сами ремни;

- корпус, размер которого позволяет разместить в нем все элементы собираемой конструкции;

- шарикоподшипники различного диаметра;

- болты, гайки, винты, стяжки и хомуты;

- деревянные доски, из которых будет изготовлена рабочая рама резака;

- металлические стержни диаметром 10 мм, которые будут использоваться в качестве направляющих элементов;

- компьютер и USB-кабель, при помощи которого он будет соединяться с контроллером резака;

- набор слесарных инструментов.

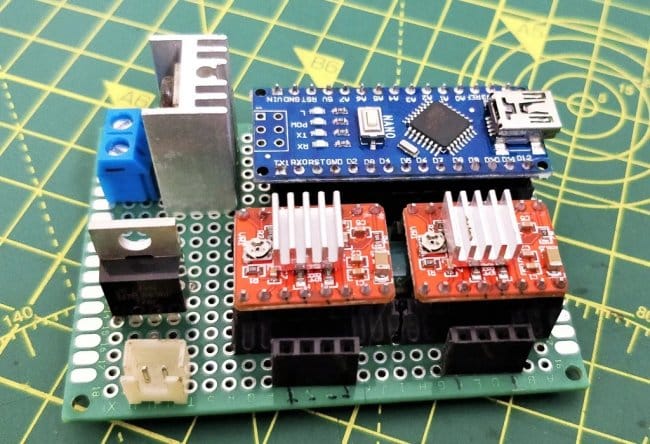

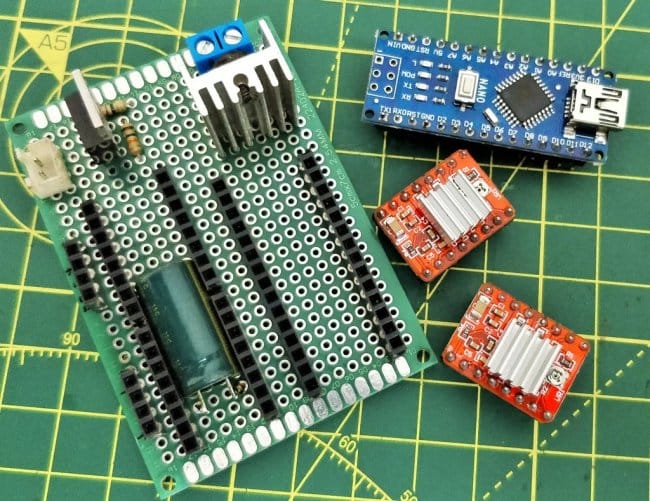

Компоненты электронной начинки можно подобрать по отдельности или приобрести набор из комплектующих для станка ЧПУ

Если лазерный станок вы планируете использовать для работ по металлу своими руками, то его конструкция должна быть усиленной, чтобы выдерживать вес обрабатываемого металлического листа.

Наличие компьютера и контроллера в конструкции такого устройства позволяет использовать его не только в качестве лазерного резака, но и как гравировальный аппарат. С помощью данного оборудования, работа которого управляется специальной компьютерной программой, можно с высокой точностью и детализацией наносить сложнейшие узоры и надписи на поверхность обрабатываемого изделия. Соответствующую программу можно найти в свободном доступе в интернете.

По своей конструкции лазерный станок, который можно изготовить своими руками, представляет собой устройство челночного типа. Его подвижные и направляющие элементы отвечают за перемещение рабочей головки по осям X и Y. За ось Z принимается глубина, на которую выполняется резка обрабатываемого материала. За перемещение рабочей головки лазерного резака представленной конструкции, как уже говорилось выше, отвечают шаговые электродвигатели, которые фиксируются на неподвижных частях рамы устройства и соединяются с подвижными элементами при помощи зубчатых ремней.

Подвижная каретка самодельного резка

Очень важным этапом изготовления лазерного станка своими руками является его настройка после окончательной сборки. Настройке и регулировке подвергаются как элементы кинематической схемы резака, так и его лазерная головка. Если с первыми проблем обычно не возникает, то юстировка лазерной головки представляет собой достаточно сложный процесс, правила выполнения которого следует хорошо изучить.

В заключение предлагаем вашему вниманию пару видеороликов о сборке ещё одного варианта лазерного станка из двух DVD-приводов.

Из чего можно сделать лазерный резак по металлу

Изготовить лазер для резки металла своими руками. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений.

Лазерный резак — уникальное приспособление, которое полезно иметь в гараже каждого современного мужчины. Изготовить лазер для резки металла своими руками — несложно, главное соблюдать простые правила. Мощность такого устройства будет небольшой, но есть способы увеличить ее за счет подручных приспособлений. Функционала производственной машины, которая без приукрашивания — может все, самоделкой не достичь. Но для бытовых дел, этот агрегат подойдет очень кстати. Давайте рассмотрим, как его соорудить.

Как сделать лазерный резак в гараже

Все гениально просто, поэтому для создания такого оборудования, которое способно вырезать красивейшие узоры в прочных сталях, можно сделать из обычных подручных материалов. Для изготовления обязательно потребуется старая лазерная указка. Помимо этого, следует запастись:

- Фонариком, работающим на аккумуляторных батарейках.

- Старым DVD-ROM, из которого нам потребуется извлечь матрицу с лазерным приводом.

- Паяльник и набор отверток для закручивания.

Первым шагом будет являться разборка привода старого дисковода компьютера. Оттуда нам следует извлечь прибор. Будьте аккуратны, чтобы не повредить само устройство. Привод дисковода должен быть пишущим, а не просто читающим, дело в строении матрицы устройства. Сейчас в подробности вдаваться не будем, но просто используйте современные нерабочие модели.

После этого, вам обязательно нужно будет извлечь красненький диод, который прожигает диск во время записи на него информации. Просто взяли паяльник и распаяли крепления этого диода. Только ни в коем случае не бросайте его. Это чувствительный элемент, который при повреждениях может быстро испортиться.

При сборке самого лазерного резака следует учесть следующее:

- Куда лучше установить красный диод

- Каким образом будут запитываться элементы всей системы

- Как будут распределяться потоки электрического тока в детали.

Помните! На диод, который будет выполнять прожиг, требуется намного больше электричества, нежели на элементы указки.

Для этого вам потребуется фонарик и аккумуляторные батарейки, которые запитают лазерный резак. Благодаря фонарику у вас получится удобная и компактная деталь, не занимающая много места в быту. Ключевым моментом оборудования такого корпуса является правильно подобрать полярность. Удаляется защитное стекло с бывшего фонарика, чтобы оно не являлось преградой для направленного луча.

Последующим действием является запитка самого диода. Для этого вам необходимо подключить его к зарядке аккумуляторной батареи, соблюдая полярность. В завершении проконтролировать:

- Надежность фиксации устройства в зажимах и фиксаторах;

- Полярность устройства;

- Направленность луча.

Неточности докрутить, а когда все готово можно поздравить себя с успешной завершенной работой. Резак готов к использованию. Единственное, что нужно помнить — его мощность намного меньше, чем мощность производственного аналога, поэтому слишком толстый металл ему не под силу.

Осторожно! Мощности прибора достаточно, чтобы навредить вашему здоровью, поэтому будьте осторожны во время управления и старайтесь не запихивать пальцы под луч.

Усиление самодельной установки

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

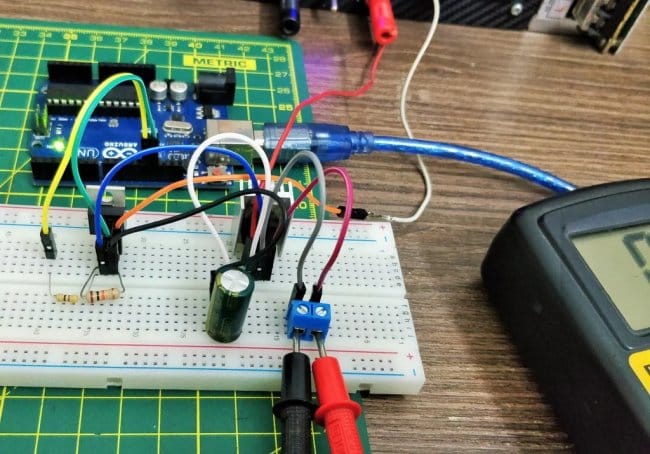

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Хранить готовый резак следует в коробке или чехле. Туда не должна попадать пыль или влага, иначе устройство будет выведено из строя.

В чем разница между готовыми моделями

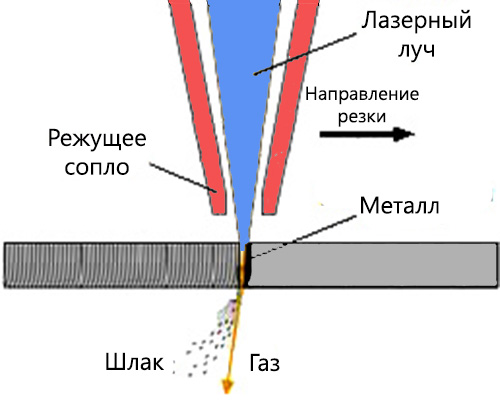

- Благодаря созданию направленного лазерного луча происходит воздействие на металл

- Мощное излучение заставляет материал испаряться и выходить под силой потока.

- В результате благодаря малому диаметру лазерного луча получается высококачественный срез заготовки.

Глубина врезания будет зависеть от мощности комплектующих. Если заводские модели оборудуются высококлассными материалами, которые обеспечивают достаточный показатель углубления. То самодельные модели способны справиться врезаться на 1-3 см.

Благодаря таким лазерным установкам можно сделать уникальные узоры в заборе частного дома, комплектующие для декорирования ворот или ограждений. Существует всего 3 вида резаков:

- Твердотельные. Принцип работы завязан на использовании специальных сортов стекла или кристалликов светодиодного оборудования. Это недорогие производственные установки, которые используются на производстве.

- Волоконные. Благодаря использованию оптического волокна можно получить мощный поток и достаточную глубину врезания. Они являются аналогами твердотельных моделей, но благодаря своим возможностям и характеристикам по производительности лучше их. Но и дороже.

- Газовые. Из названия понятно, что для работы используется газ. Это может быть азот, гелий, углекислый газ. КПД таких устройств на 20% выше, чем у всех предыдущих. Их используют для резки, сварки полимеров, резины, стекла и даже металла с очень большим уровнем теплопроводности.

В быту без особых затрат можно получить только твердотельный лазерный резак, но его мощности при грамотном усилении, которое было разобрано выше, хватает для выполнения бытовых работ. Теперь у вас есть знания относительно изготовления такого устройства, а дальше только действовать и пробовать.

А у вас есть опыт в разработке лазерного резака по металлу своими руками? Поделитесь с читателями, оставив под этой статьей комментарий!

Потрошим DVD-привод или как сделать лазерный резак своими руками

Превратите лазерную указку в режущий лазер с излучателем от пишущего DVD! Это очень мощный (245 мВт) лазер, к тому же он идеально подходит по размеру к указке MiniMag.

Обращайтесь с лазерным излучением с крайней осторожностью. Любое попадание в глаза, за счёт преломления в хрусталике успевает выжечь несколько клеточек в глазу. Прямое попадание вызовет потерю зрения. Опасен также отражённый от зеркальной поверхности луч. Рассеянный не так опасен, но остроты зрению всё равно не добавляет.

С лазерным резаком можно проводить интересные опыты. Зажигание спичек не самый эффектный вариант. Можно прожигать бумагу, можно дистанционно лопать воздушные шарики на демонстрациях. Желательно шарик тёмного цвета, зелёный или синий, красный не лопается.

Сфокусированный луч оставляет на пластмассе чёрного цвета довольно глубокую борозду, а в прозрачном оргстекле в точке фокуса появляется небольшое пятно белого или зеркального цвета. Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Далее приводится подробная информация о том, как сделать лазерный резак своими руками. Будьте внимательны и осторожны!

Для начала вам понадобится неисправный DVD-RW (с неисправной механикой а не лазером). Хотя ломать можно не каждый DVD, к примеру Samsung вообще не подходят, там диоды бескорпусные и кристалл у него ничем не защищён, выводится из строя простым прикосновением к торцу.

Для изготовления лазерного резака своими руками лучше всего подходят приводы LG, только у разных моделей разные по мощности диоды.

Мощность установленного диода можно определить по такой характеристике привода: надо посмотреть с какой скоростью он пишет двухслойные диски, если на десятой, то мощность диода сто восемьдесят — двести, если на шестнадцатой — двести пятьдесят — двести семьдесят.

Если в наличии нет неисправного DVD-привода, то для начала попробуйте приобрести отдельно лазер на радиорынке. Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Далее выкручиваете шурупы из DVD-привода, снимите крышку. Под ней вы обнаружите узел привода каретки лазера.

Хотя DVD-приводы отличаются, в любом есть две направляющие, по которым движется каретка лазера. Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Вынув каретку из привода, начните разбирать устройство с раскручивания шурупов. Мелких шурупов будет много, поэтому запаситесь терпением.

Отсоедините кабели от каретки. Там может быть два диода, один для чтения диска (инфракрасный диод) и собственно красный диод, с помощью которого осуществляется прожиг. Вам нужен второй.

К красному диоду с помощью трех шурупчиков прикреплена печатная плата. Используйте паяльник для АККУРАТНОГО снятия 3 шурупов.

Вы сможете проверить диод с помощью двух пальчиковых батареек с учетом полярности. Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

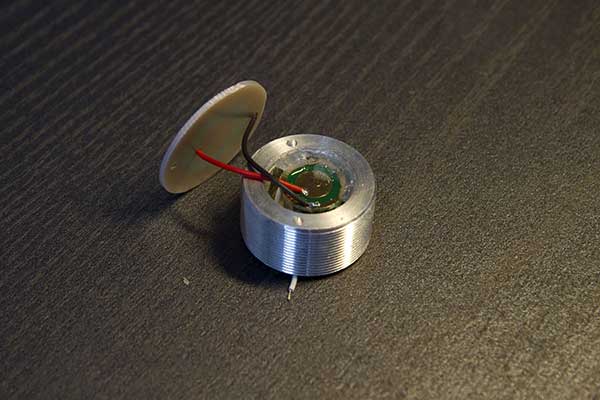

Так должен выглядеть ваш диод после «освобождения».

Снимите наклейку с корпуса купленной лазерной указки AixiZ и раскрутите корпус на верхнюю и нижнюю части. Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

я использовал немного термоклея и аккуратно установил новый DVD диод в корпусе AixiZ. Плоскогубцами я МЕДЛЕННО давил на края диода по направлению к корпусу до тех пор, пока он не встал заподлицо.

Убедитесь в том, что полярность диода определена правильно до того, как вы его установите и подключите питание! Возможно, вам придется укоротить проводки и настроить фокусировку луча.

Лазерную указку установите в подходящий фонарик на две батарейки. Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

Как сделать лазерный резак по металлу своими руками?

[Лазерный резак], сделанный своими руками, пригодится в каждом доме.

Конечно же, самодельный прибор не сможет обрести большую мощность, которую имеют производственные аппараты, но все же кое-какую пользу в быту от него можно будет получить.

Как сделать лазерное режущее устройство из указки?

Самое интересное, что изготовить лазерный резак можно с помощью старых ненужных предметов.

Например, своими руками изготовить лазерный прибор позволит применение старой лазерной указки.

Чтобы процесс по созданию резака продвигался как можно быстрее, необходимо подготовить следующие предметы и инструменты:

фонарик на аккумуляторных батареях;

старый CD/DVD-RW пишущий, можно вышедший из строя, – из него понадобится привод с лазером;

электропаяльник и комплект отверток.

Процесс по изготовлению резака своими руками начинается с разборки привода, откуда необходимо достать прибор.

Извлечение нужно сделать по максимуму аккуратным, при этом придется проявить терпение и быть внимательным. В устройстве присутствует много разных проводов с практически одинаковой структурой.

Выбирая DVD привод, нужно учитывать, чтобы он был пишущим, так как именно такой вариант позволяет делать записи с помощью лазера.

Запись выполняется в ходе испарения тонкого металлического слоя с диска.

В процессе чтения, лазер функционирует наполовину своих технических возможностей, слегка освещая диск.

В процессе демонтажа верхнего крепежного элемента взгляд упадет на каретку с лазером, который может передвигаться в нескольких направлениях.

Каретку необходимо бережно извлечь, аккуратно снять разъемы и шурупы.

Затем можно перейти к снятию красного диода, за счет него происходит прожиг диска – это легко можно сделать своими руками при помощи электропаяльника. Извлеченный элемент не стоит встряхивать, а тем более ронять.

После того как основная деталь будущего резака находится на поверхности, нужно сделать тщательно продуманный план сборки лазерного резака.

При этом необходимо учесть следующие моменты: как лучше поместить диод, как подсоединить его к источнику питания, ведь для диода пишущего устройства требуется больше электроэнергии, чем для основного элемента указки.

Данный вопрос можно решить несколькими методами.

Чтобы сделать ручной резак с более-менее высокой мощностью, необходимо достать находящийся в указке диод, после чего поменять его на элемент, извлеченный из DVD привода.

Поэтому лазерную указку разбирают также осторожно, как и привод пишущего DVD устройства.

Предмет раскручивают, затем разделяют его корпус на две половины. Сразу же на поверхности можно будет увидеть деталь, которую и нужно заменить своими руками.

Для этого родной диод из указки снимается и аккуратно заменяется более мощным, его надежное крепление можно выполнить с использованием клея.

Возможно, снять старый диодный элемент сразу не получится, поэтому его можно подковырнуть бережно кончиком ножа, затем слегка встряхнуть корпус указки.

На следующем этапе изготовления лазерного резака нужно сделать для него корпус.

Для этой цели пригодится фонарик с аккумуляторными батарейками, что позволит лазерному резаку получить электроподпитку, приобрести эстетичный вид, и удобство использования.

Для этого в корпус фонарика своими руками необходимо внедрить модифицированную верхнюю часть бывшей указки.

Затем нужно подключить к диоду зарядку, посредством находящейся в фонарике аккумуляторной батареи. Очень важно в процессе подключения точно установить полярность.

До того как фонарик будет собран, необходимо снять стекло и прочие лишние элементы указки, которые могут стать помехой лучу лазера.

На завершающем этапе проводится подготовка лазерного резака к использованию.

Для комфортной ручной работы все этапы работы над прибором необходимо строго соблюдать.

С этой целью нужно проконтролировать надежность фиксации всех внедренных элементов, правильность полярности и ровность установки лазера.

Итак, если все вышеизложенные в статье условия сборки были точно соблюдены, резак готов к применению.

Но так как самодельный ручной прибор наделен невысокой мощностью, то вряд ли из него получится полноценный лазерный резак по металлу.

Что идеально сможет выполнять резак, так это сделать отверстия в бумаге или полиэтиленовой пленке.

А вот наводить на человека лазерное приспособление, сделанное своими руками нельзя, здесь его мощности будет достаточно, чтобы навредить здоровью организма.

Как можно усилить самодельный лазер?

Чтобы сделать своими руками более мощный лазерный резак для работы по металлу, нужно использовать приборы из следующего списка:

DVD-RW привод, нет разницы рабочий или нет;

стальной фонарь на светодиодных элементах.

Сборка лазерного резака для ручной работы происходит по следующей схеме.

С применением указанных приборов происходит сборка драйвера, впоследствии он посредством платы сможет обеспечивать лазерному резаку определенную мощность.

При этом к диоду ни в коем случае нельзя подсоединять электропитание напрямую, так как диод сгорит. Также нужно принять во внимание, что диод должен брать подпитку не от напряжения, а от тока.

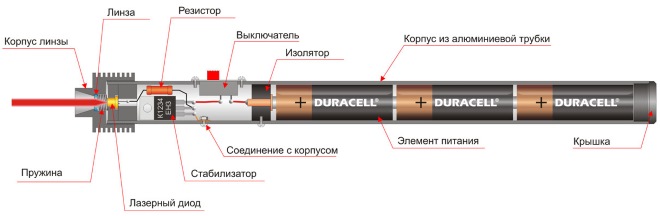

В качестве коллиматора используется корпус, оснащенный оптической линзой, за счет которой будут скапливаться лучи.

Данную деталь легко отыскать в специальном магазине, главное, что в ней присутствует паз для установки диода лазера. Цена данного устройства небольшая, примерно составляет 3-7$.

Кстати, лазер собирается так же, как и вышерассмотренная модель резака.

В данном случае рекомендуется применять специальные браслеты, которые позволят убрать с диода статическое напряжение.

В качестве антистатического изделия также может применяться проволока, ею обматывают диод. После чего можно приступать к компоновке драйверного устройства.

Прежде чем перейти к полной ручной сборке лазерного резака, нужно проверить работоспособность драйвера.

Сила тока замеряется с помощью мультимера, для этого берут оставшийся диод и проводят измерения своими руками.

С учетом скорости тока, подбирают его мощность для лазерного резака. К примеру, у одних вариантов лазерных устройств сила тока может равняться 300-350 мА.

У других, более интенсивных моделей, она составляет 500 мА, при условии использования другого драйверного устройства.

Чтобы самодельный лазер выглядел более эстетично, и им можно было удобно пользоваться, для него нужен корпус, в качестве которого вполне может использоваться стальной фонарик, функционирующий на светодиодах.

Как правило, упомянутый прибор наделен компактными размерами, которые позволят поместиться ему в кармане. Но во избежание загрязнений линзы, заранее нужно приобрести или сшить своими руками чехол.

Особенности производственных лазерных резаков

Не каждому по карману цена лазерного резака по металлу производственного типа.

Такое оборудование применяют для обработки и разделки металлических материалов.

Принцип действия лазерного резака строится на выработке инструментом мощного излучения, наделенного свойством испарять или выдувать металлический расплавленный слой.

Такая производственная технология при работе с разными типами металла способна обеспечить высокое качество среза.

Глубина обработки материалов зависит от вида лазерной установки и характеристик обрабатываемых материалов.

На сегодняшний день используется три вида лазеров: твердотельные, волоконные и газовые.

Устройство твердотельных излучателей основывается на использовании в качестве рабочей среды конкретных сортов стекла или кристаллов.

Здесь в пример можно привести недорогие установки, эксплуатируемые на полупроводниковых лазерах.

Волоконные – их активная среда функционирует за счет применения оптических волокон.

Данный тип устройства является модификацией твердотельных излучателей, но как утверждают специалисты, волоконный лазер успешно вытесняет свои аналоги с области металлообработки.

При этом оптические волокна являются основой не только резака, но и гравировального станка.

Газовые – рабочая среда лазерного устройства сочетает углекислый, азотный и гелиевый газы.

Так как КПД рассматриваемых излучателей не выше 20%, их используют для резки и сварки полимерных, резиновых и стеклянных материалов, а также металла с высокой степенью теплопроводности.

Здесь в пример можно взять резак по металлу выпускаемый компанией Ханса, применение лазерного устройства позволяет резать медь, латунь и алюминий, в данном случае минимальная мощность станков только выигрывает у своих аналогов.

Схема работы привода

Эксплуатироваться от привода может лишь настольный лазер, данный тип устройства представляет собой портально-консольную машину.

По направляющим рейкам устройства лазерный блок может перемещаться как вертикально, так и горизонтально.

В качестве альтернативы портальному устройству была изготовлена планшетная модель механизма, ее резак перемещается только по горизонтали.

Другие существующие варианты лазерных станков имеют рабочий стол, оснащенный приводным механизмом и наделенный свойством перемещаться в разных плоскостях.

На данный момент имеется два варианта управления приводным механизмом.

Первый обеспечивает перемещение заготовки за счет эксплуатации привода стола, или перемещения резака выполняется за счет функционирования лазера.

Второй вариант предусматривает одновременное перемещение стола и резака.

При этом первая модель управления по сравнению со вторым вариантом считается намного проще. Но вторая модель все-таки отличается высокой производительностью.

Общей технической характеристикой рассмотренных случаев является необходимость внедрения в устройство блока ЧПУ, но тогда цена для сборки прибора для ручной работы станет выше.

Собираем самостоятельно лазерный резак/гравер

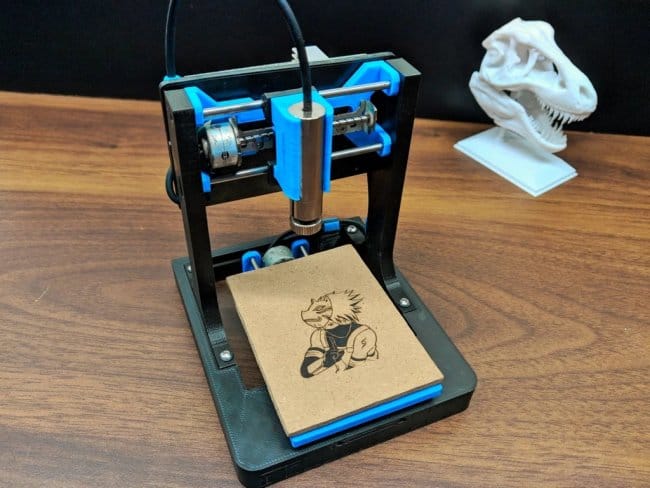

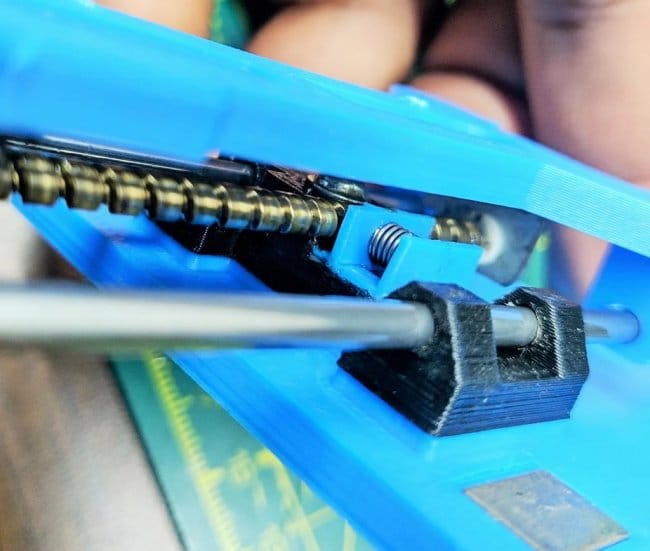

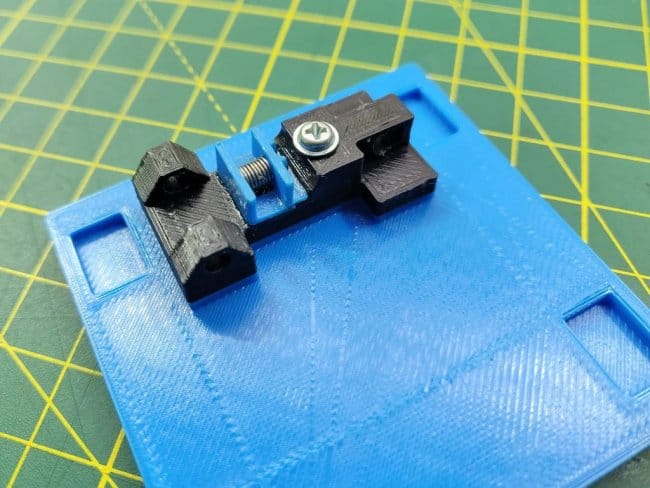

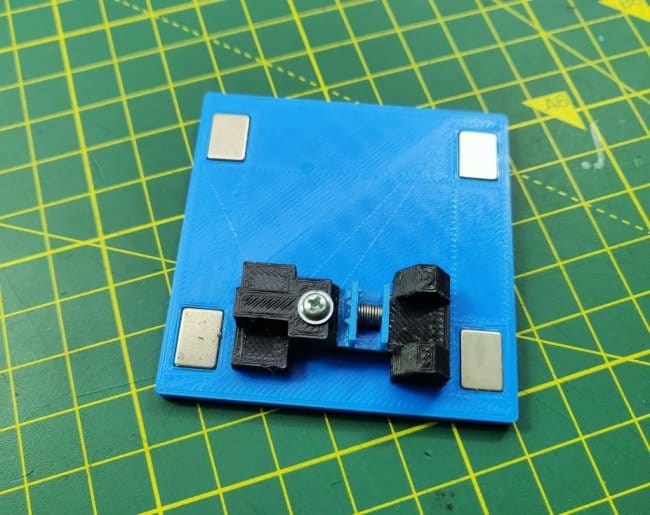

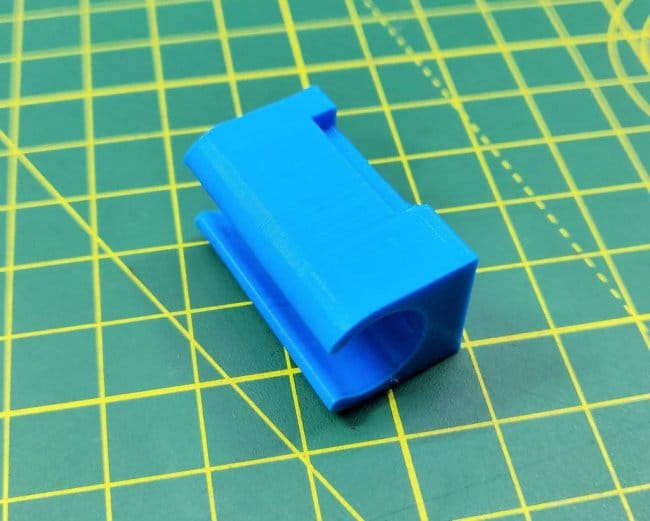

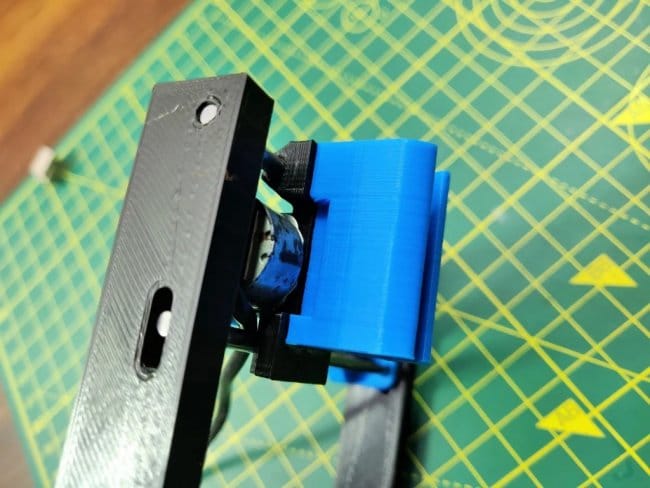

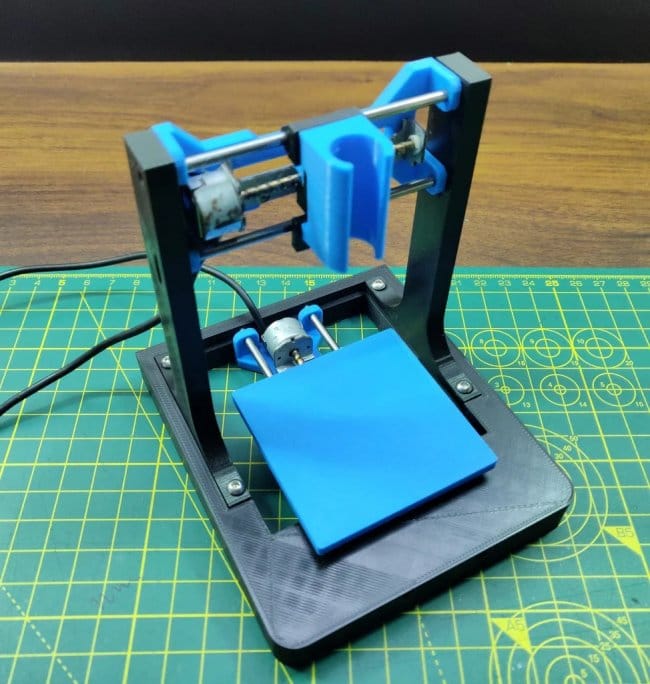

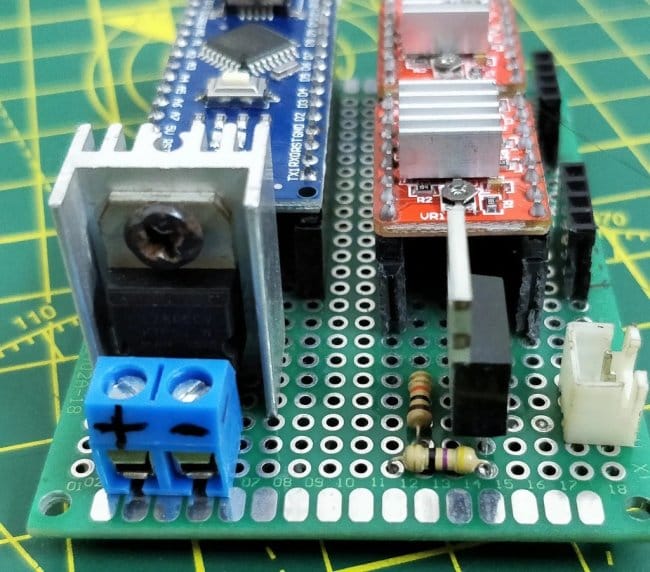

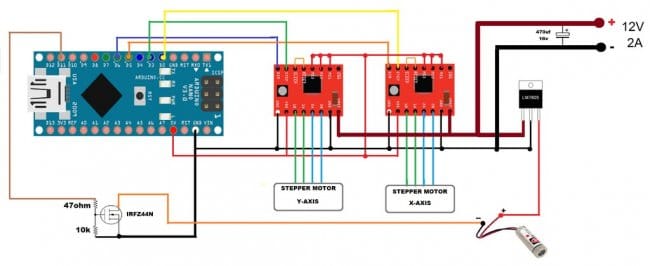

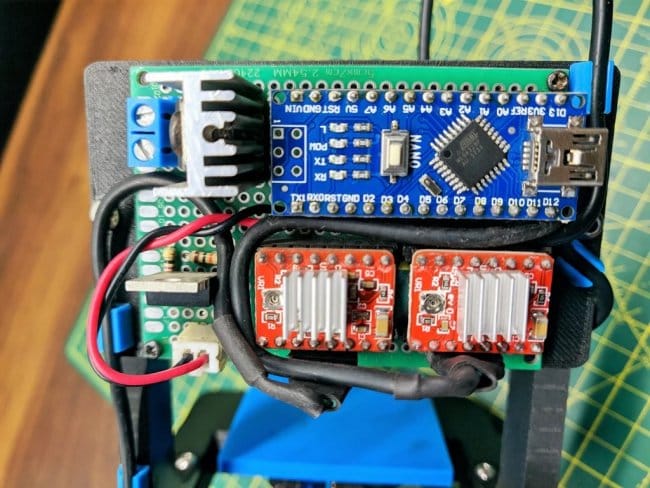

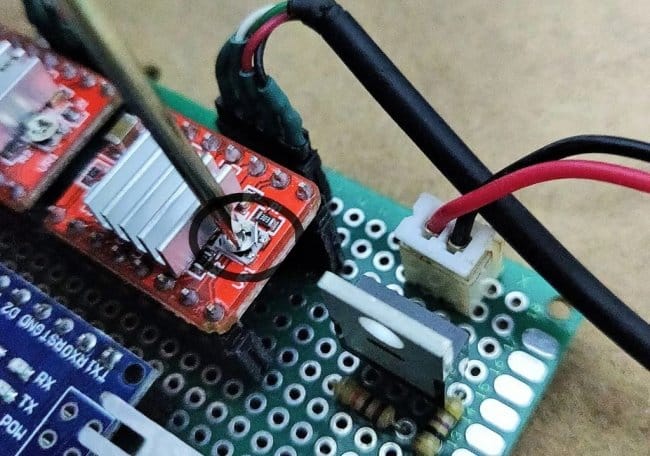

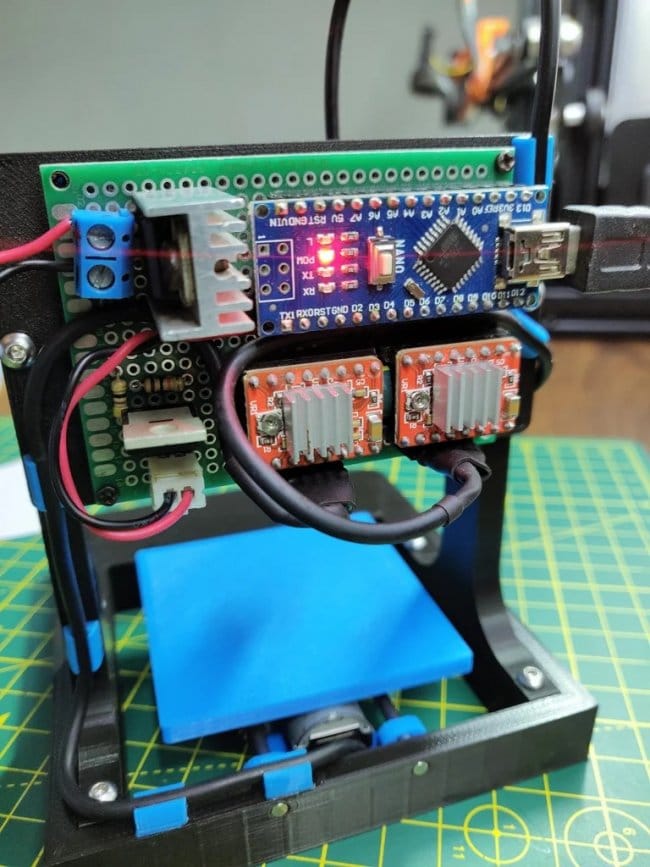

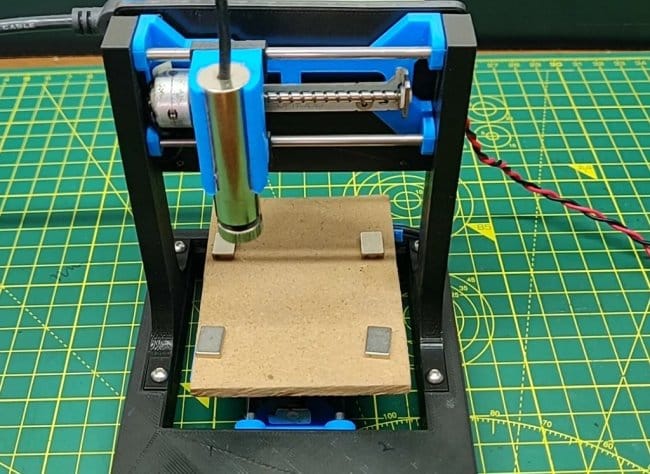

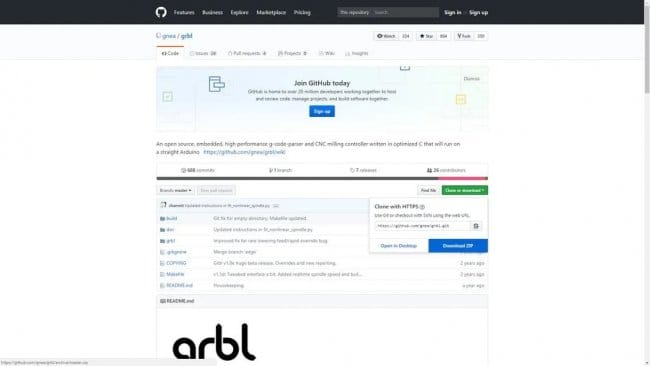

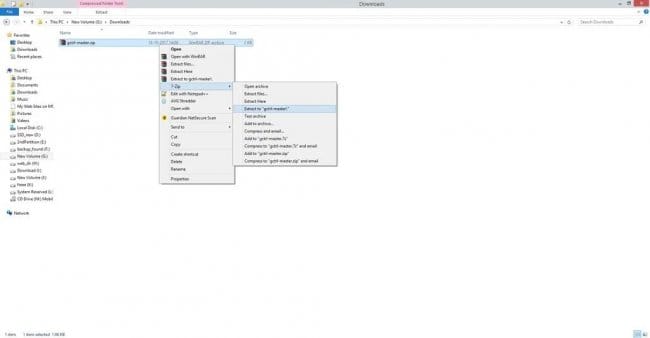

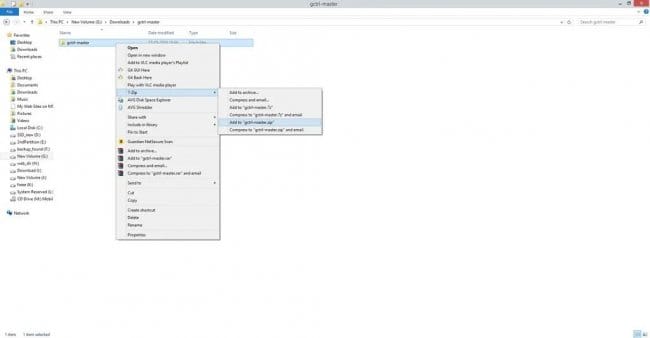

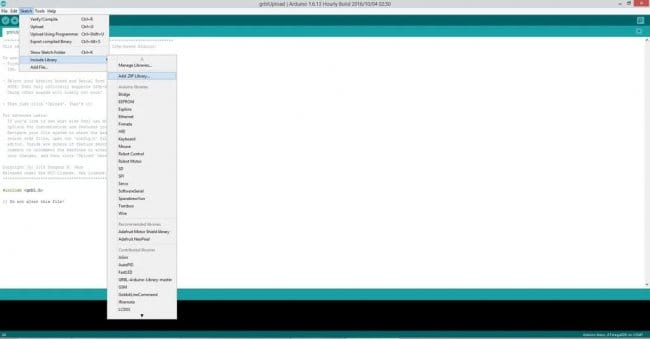

В этой статье мастер-самодельщик расскажет нам, как из старых ДВД-приводов и лазера мощностью 250 мВт сделать ЧПУ-резак/гравер.

Ранее мастер уже делал подобное устройство, но учитывая используемые материалы и отсутствие опыта, сборка была не очень удачная.

Данная версия помимо вышеперечисленного использует в сборке детали, напечатанные на 3D-принтере, и это все вместе дало отличный результат.

Давайте посмотрим работу этого аппарата.

Шаг первый: печать деталей

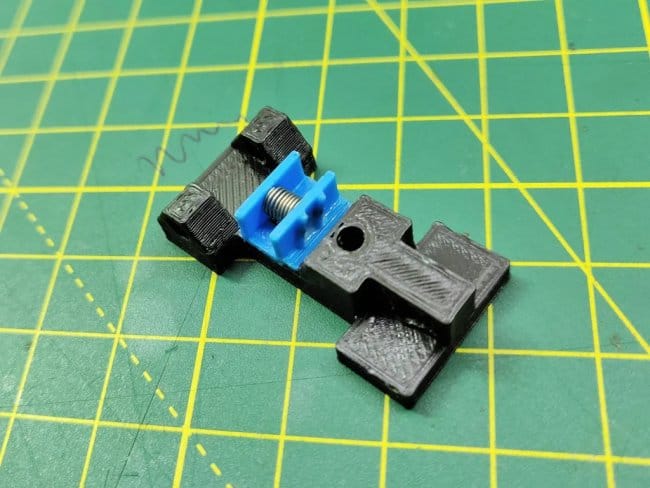

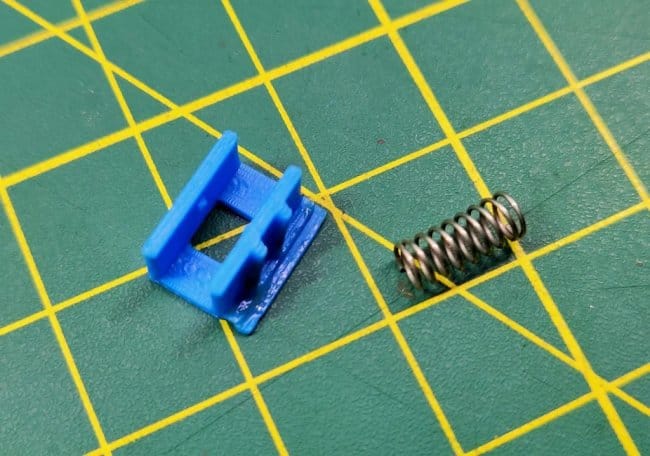

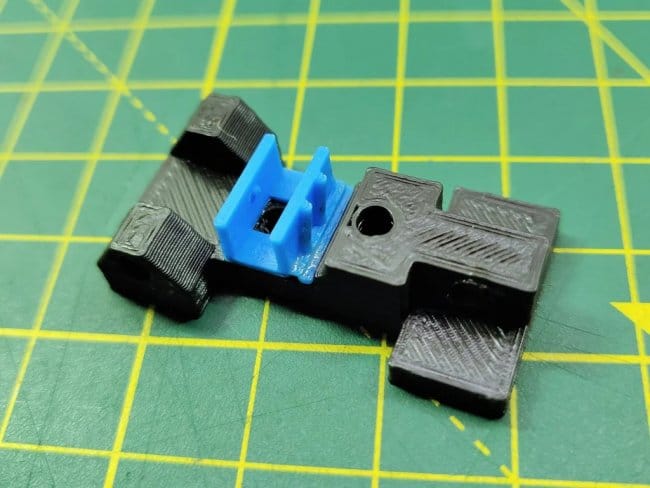

Для сборки станка нужны некоторые напечатанные детали.

Все детали напечатаны из материала ABS.

Параметры печати:

Высота слоя: 0,2 мм

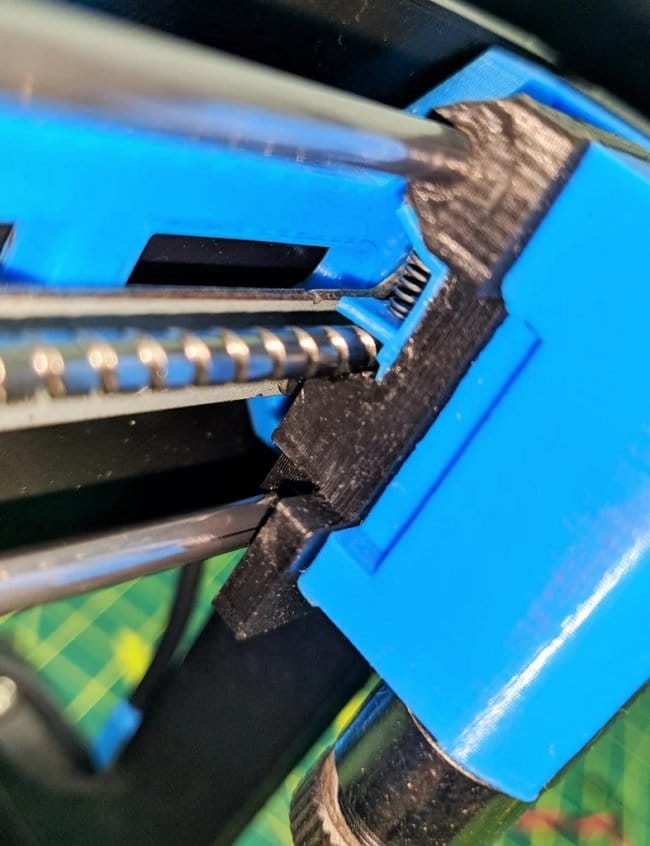

Заполнение: Шаг второй: подготовка механизма DVD-привода

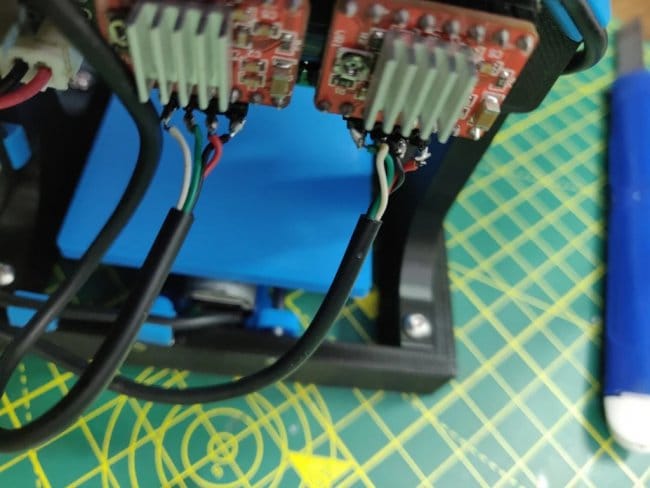

Для станка требуются два механизма привода DVD, один для оси X, а второй для оси Y.

Используя небольшую отвертку с крестообразным шлицем, мастер открутил все винты и отсоединил шаговый двигатель, направляющие и толкатель.

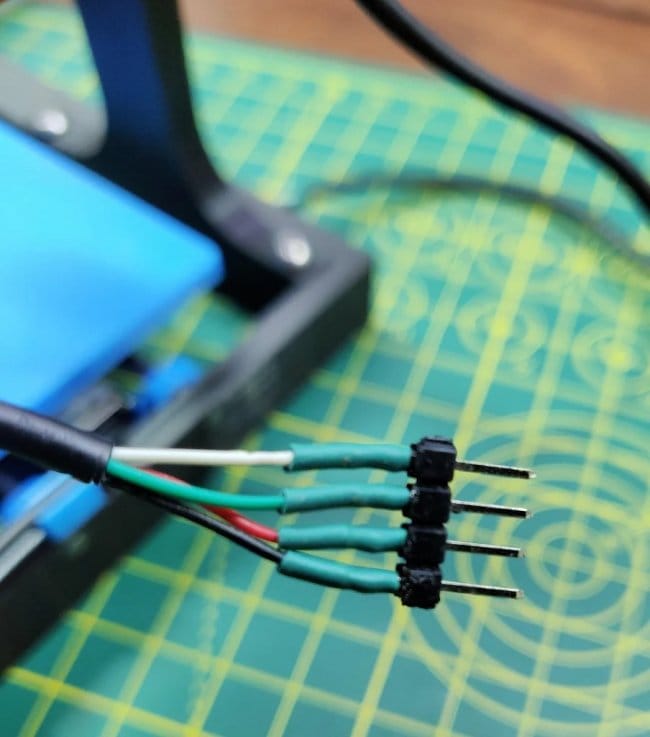

Шаговые двигатели представляют собой 4-контактные биполярные шаговые двигатели.

Небольшой размер и низкая стоимость двигателя DVD означают, что от него нельзя ожидать

высокой точности. Эта функция обеспечивается ходовым винтом.

Такие двигатели обычно бывают с характеристиками 20 или 24 об/мин.

Процедура расчета разрешения шагового двигателя привода компакт-дисков следующая:

Чтобы измерить разрешение шагового двигателя привода CD / DVD, мастер использовал цифровой микрометр. Измерялось расстояние по винту. Общая длина винта с помощью микрометра оказалась 51,56 мм. Дальше нужно определить значение шага, которое представляет собой расстояние между двумя соседними резьбами. На этом расстоянии было подсчитано 12 нитей. Шаг = расстояние между соседними резьбами = (общая длина / количество витков = 51,56 мм) / 12 = 4,29 мм / об. Угол шага составляет 18 градусов, что соответствует 20 шагам на оборот. Теперь, когда доступна вся необходимая информация, можно рассчитать разрешение шагового двигателя: Разрешение = (расстояние между соседними нитями) / (N шагов / оборот) = (4,29 мм / оборот) / (20 шагов / оборот). ) = 0,214 мм / шаг. Это в 3 раза лучше требуемого разрешения, которое составляет 0,68 мм / шаг.

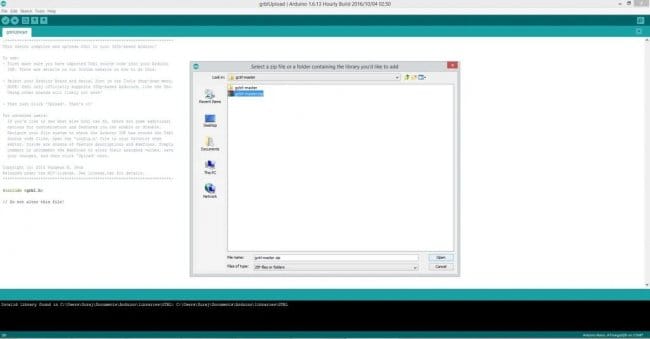

Шаг седьмой: программное обеспечение для отправки G-CODE

Также нужно программное обеспечение для отправки G-кода на ЧПУ. Мастер использует LASER GRBL.

Загрузить программу можно здесь .

LaserGRBL проверяет наличие COM-портов, доступных на устройстве. Список портов позволяет выбрать COM-порт, к которому подключена плата управления.

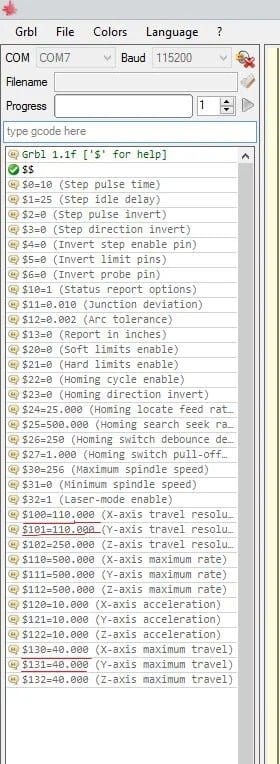

Нужно выбрать правильную скорость передачи данных для подключения в соответствии с конфигурацией прошивки устройства (по умолчанию 115200).

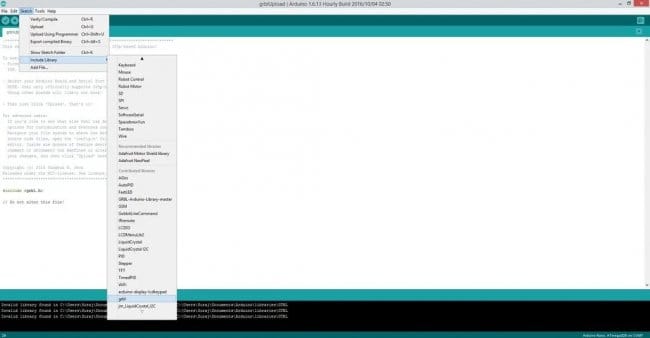

Для просмотра настроек нужно ввести $$ и нажать Enter после подключения к Grbl. Grbl должен ответить списком текущих системных настроек, как показано в примере ниже. Все эти настройки постоянны и хранятся в памяти. Если отключить питание, они будут загружены обратно при следующем включении Arduino.

Шаг восьмой: настройка системы

Это самая сложная часть проекта.

-Настройка лазерного луча на наименьшую возможную точку на заготовке. Это самая сложная часть, которая требует времени и терпения.

-Настройка параметров GRBL для 100, 101, 130 и 131 $.

-У мастера следующие настройки для GRBL:

Для теста мастер гравирует квадрат со сторонами 40 мм. Если настройки правильные, то линии должны быть ровные, прямые и одинаковой толщины.

-Управление подключением: здесь можно выбрать последовательный порт и соответствующую скорость передачи данных для подключения в соответствии с конфигурацией прошивки grbl.

-Управление файлами: показывает загруженное имя файла и прогресс процесса гравировки. Зеленая кнопка «Воспроизвести» запустит выполнение программы.

-Ручные команды: можно ввести любую строку G-кода и нажать «ввод». Команды будут помещены в очередь.

-Журнал команд и коды возврата команд: отображение поставленных в очередь команд, их состояния выполнения и ошибок.

-Регулировка режима перемещения: позволяет вручную позиционировать лазер. Левый вертикальный ползунок управляет скоростью движения, правый ползунок — размером шага.

-Предварительный просмотр гравировки: в этой области отображается предварительный просмотр окончательной работы. Во время гравировки маленький синий крестик будет показывать текущее положение лазера во время работы.

-Grbl reset/hoinging/unlock: эти кнопки передают команду soft-reset, hoinging и unlock на плату grbl. Справа от кнопки разблокировки можно добавить некоторые пользовательские кнопки.

-Удержание подачи и возобновление: эти кнопки могут приостанавливать и возобновлять выполнение программы, посылая команду Удержания подачи или возобновления на плату grbl.

-Подсчет строк и проекция времени: LaserGRBL может оценивать время выполнения программы на основе фактической скорости и хода выполнения.

-Переопределение статус элемента управления: показывает и изменяет фактическую скорость и переопределение мощности. Переопределения — это новая функция grbl v1.1, которая не поддерживается в более старой версии.

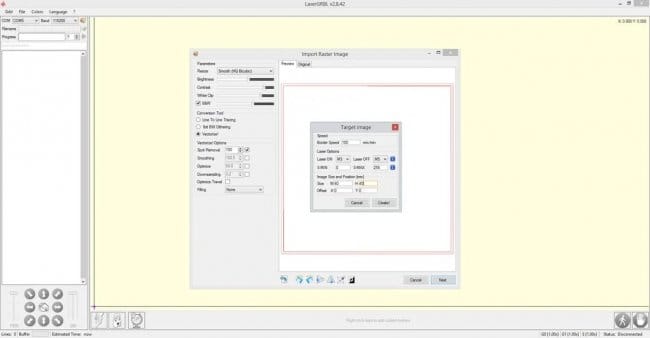

Шаг девятый: гравировка

Импорт растров позволяет загружать изображение любого типа в LaserGRBL и преобразовывать его в GCode без необходимости использования другого программного обеспечения. LaserGRBL поддерживает фотографии, картинки, рисунки карандашом, логотипы, значки и т.д.

Функцию можно вызвать из меню «Файл, Открыть файл», выбрав изображение типа jpg, png или bmp.

Настройки гравировки различны для всех материалов. Нужно определить скорость гравировки и качество линий.

Как сделать режущий лазер своими руками?

Не секрет, что каждому из нас в детстве хотелось иметь такое устройство, как лазерная установка, которая могла бы разрезать металлические уплотнения и прожигать стены. В современном мире эта мечта легко воплощается в реальность, поскольку теперь можно соорудить лазер с возможностью резки различных материалов.

Электрическая схема блока питания лазерного диода.

Разумеется, в домашних условиях невозможно изготовить настолько мощную лазерную установку, которая будет прорезать железо или дерево. Но при помощи самодельного устройства можно резать бумагу, полиэтиленовое уплотнение или тонкий пластик.

Лазерным устройством можно выжигать различные узоры на листах фанеры или на дереве. Оно может использоваться в качестве подсветки объектов, расположенных в удаленной местности. Область его применения может быть как развлекательной, так и полезной в строительных и монтажных работах, не говоря о реализации творческого потенциала в сфере гравировки по дереву или оргстеклу.

Как правильно сделать пол из фанеры.

Режущий лазер

Инструменты и принадлежности, которые потребуются для того, чтобы изготовить лазер своими руками:

Рисунок 1. Схема лазерного светодиода.

- неисправный DVD-RW привод с рабочим лазерным диодом;

- лазерная указка или портативный коллиматор;

- паяльник и мелкие провода;

- резистор на 1 Ом (2 шт.);

- конденсаторы на 0,1 мкФ и 100 мкФ;

- аккумуляторы типа ААА (3 шт.);

- маленькие инструменты типа отвертки, ножика и напильника.

Этих материалов будет вполне достаточно для предстоящих работ.

Итак, для лазерного устройства в первую очередь необходимо подобрать DVD-RW привод с поломкой механического характера, поскольку оптические диоды должны быть в исправности. Если у вас отсутствует износившийся привод, придется приобрести его у людей, которые продают его на запчасти.

При покупке следует учитывать, что большинство приводов от производителя Samsung являются непригодными для изготовления режущего лазера. Дело в том, что эта компания выпускает DVD-приводы с диодами, которые не защищены от наружного воздействия. Отсутствие специального корпуса означает, что лазерный диод подвержен тепловым нагрузкам и загрязнению. Его можно повредить легким прикосновением руки.

Рисунок 2. Лазер из DVD-RW привода.

Оптимальным вариантом для лазера будет привод от производителя LG. Каждая модель оснащается кристаллом с различной степенью мощности. Этот показатель определяется скоростью записывания двухслойных DVD-дисков. Крайне важно, чтобы привод был именно записывающим, поскольку в нем содержится инфракрасный излучатель, который нужен для изготовления лазера. Обычный не подойдет, так как он предназначен только для считывания информации.

DVD-RW со скоростью записи 16Х оснащен красным кристаллом мощностью 180-200 мВт. Привод со скоростью 20Х содержит диод мощностью 250-270 мВт. Высокоскоростные записывающие устройства типа 22Х оборудуются лазерной оптикой, мощность которой достигает 300 мВт.

Разборка DVD-RW привода

Этот процесс должен проделываться с тщательной осторожностью, поскольку внутренние детали имеют хрупкую структуру, их легко повредить. Демонтировав корпус, вы сразу заметите необходимую деталь, она выглядит в виде небольшого стеклышка, расположенного внутри передвижной каретки. Его основание и нужно извлечь, оно отображено на рис.1. Этот элемент содержит оптическую линзу и два диода.

На этом этапе сразу следует предупредить, что лазерный луч является крайне опасным для человеческого зрения.

При прямом попадании в хрусталик он повреждает нервные окончания и человек может остаться слепым.

Лазерный луч обладает ослепляющим свойством даже на расстоянии 100 м, поэтому важно следить за тем, куда вы его направляете. Помните, что вы несете ответственность за здоровье окружающих, пока такое устройство находится в ваших руках!

Рисунок 3. Микросхема LM-317.

Перед тем как приступить к работе, необходимо знать, что лазерный диод можно повредить не только неосторожным обращением, но и перепадами напряжения. Это может случиться за считанные секунды, поэтому диоды работают на основе постоянного источника электричества. При повышении напряжения светодиод в устройстве превышает свою норму яркости, вследствие чего разрушается резонатор. Таким образом, диод теряет свою способность к нагреву, он становится обычным фонариком.

На кристалл воздействует и температура вокруг него, при ее падении производительность лазера возрастает при неизменном напряжении. Если она превысит стандартную норму, резонатор разрушается по схожему принципу. Реже диод повреждается под воздействием резких перепадов, которые обуславливаются частыми включениями и выключениями устройства в течение короткого периода.

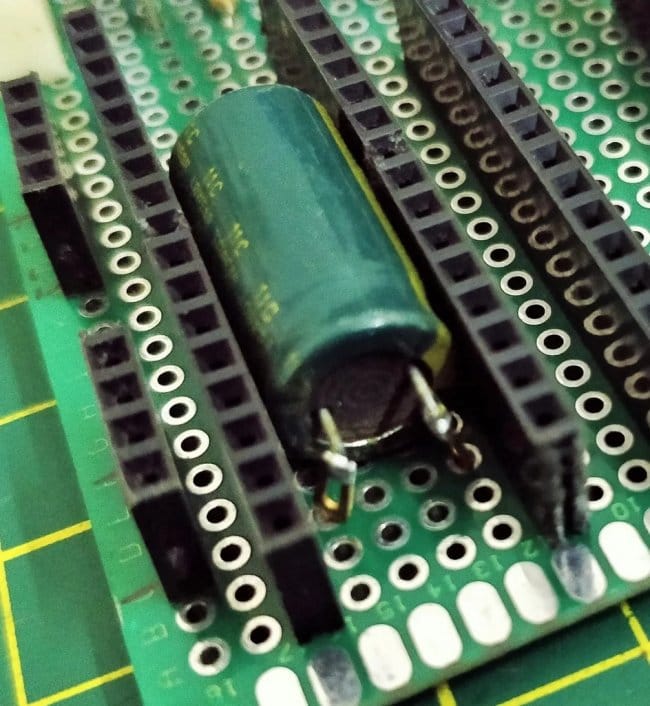

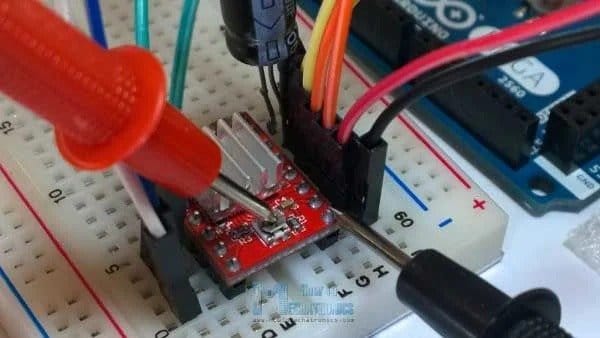

После извлечения кристалла необходимо моментально перевязать его окончания оголенными проводами. Это нужно для создания соединения между его выходами напряжения. К этим выходам нужно припаять малый конденсатор на 0,1 мкФ с отрицательной полярностью и на 100 мкФ с положительной. После этой процедуры можно снять намотанные провода. Это поможет защитить лазерный диод от переходных процессов и статического электричества.

Питание

Зависимость величины поглощенной энергии лазерного излучения от радиуса луча и типа соединения.

Перед созданием элемента питания для диода необходимо учесть, что он должен подпитываться от 3V и расходует до 200-400 мА в зависимости от скорости записывающего устройства. Следует избегать подсоединения кристалла к аккумуляторам напрямую, поскольку это не простая лампа. Он может испортиться даже под воздействием обычных батареек. Лазерный диод является автономным элементом, который подпитывается электричеством через регулирующий резистор.

Система питания может быть налажена тремя способами с различной степенью сложности. Каждый из них предполагает подпитку от постоянного источника напряжения (аккумуляторы).

Первый метод предполагает регуляцию электричеством при помощи резистора. Внутреннее сопротивление устройства измеряется путем определения напряжения во время прохода через диод. Для приводов со скоростью записи 16Х вполне достаточно будет 200 мА. При повышении этого показателя существует вероятность испортить кристалл, поэтому стоит придерживаться максимального значения в 300 мА. В качестве источника питания рекомендуется воспользоваться телефонным аккумулятором или пальчиковыми батарейками типа ААА.

Преимуществами этой схемы питания являются простота и надежность. Среди недостатков можно отметить дискомфорт при регулярной подзарядке аккумулятора от телефона и сложность размещения батареек в устройстве. Кроме того, трудно определить нужный момент для подзарядки источника питания.

Рисунок 4. Микросхема LM-2621.

Если вы используете три пальчиковых батарейки, эту схему можно легко обустроить в лазерной указке китайского производства. Готовая конструкция отображена на рис.2, два резистора на 1 Ом в последовательности и два конденсатора.

Для второго метода применяется микросхема LM-317. Этот способ обустройства системы питания намного сложнее предыдущего, он больше подойдет для стационарного типа лазерных установок. Схема основывается на изготовлении специального драйвера, который представляет собой небольшую плату. Она предназначена для ограничения электротока и создания необходимой мощности.

Цепь подключения микросхемы LM-317 отображена на рис.3. Для нее потребуются такие элементы, как переменный резистор на 100 Ом, 2 резистора на 10 Ом, диод серии 1Н4001 и конденсатор на 100 мкФ.

Драйвер на основе данной схемы поддерживает электрическую мощность (7V) вне зависимости от источника питания и окружающей температуры. Несмотря на сложность устройства эта схема считается простейшей для сборки в домашних условиях.

Третий метод является наиболее портативным, что делает его самым предпочтительным из всех. Он обеспечивает питание от двух батареек ААА, поддерживая постоянный уровень напряжения, подаваемого на лазерный диод. Система удерживает мощность даже при низком уровне заряда в аккумуляторах.

При полной разрядке батарейки схема перестанет функционировать, а через диод будет проходить небольшое напряжение, которое будет характеризоваться слабым свечением лазерного луча. Этот тип подачи питания является самым экономичным, его коэффициент полезности действия равняется 90%.

Схема двухстандартной оптической головки.

Для реализации такой системы питания понадобится микросхема LM-2621, которая размещена в корпусе размером 3×3 мм. Поэтому вы можете столкнуться с определенными трудностями в период припаивания деталей. Конечная величина платы зависит от ваших умений и сноровки, поскольку детали можно расположить даже на плате 2×2 см. Готовая плата отображена на рис.4.

Дроссель можно взять от обычного блока питания для стационарного компьютера. На него наматывается проволока с сечением 0,5 мм с количеством оборотов до 15 витков, как это показано на рисунке. Дроссельный диаметр изнутри составит 2,5 мм.

Для платы подойдет любой диод Шоттки со значением 3 А. К примеру, 1N5821, SB360, SR360 и MBRS340T3. Мощность, поступающая к диоду, настраивается резистором. В процессе настройки рекомендуется соединить его с переменным резистором на 100 Ом. При проверке работоспособности лучше всего использовать изношенный или ненужный лазерный диод. Показатель мощности тока остается таким же, как и на предыдущей схеме.

Подобрав наиболее подходящий метод, можно модернизировать его, если у вас есть необходимые для этого навыки. Лазерный диод нужно размещать на миниатюрном радиаторе, чтобы он не перегревался при повышении напряжения. По завершении сборки системы питания нужно позаботиться об установке оптического стекла.

Размещение оптики

Для создания коллиматора рекомендуется извлечь оптическую линзу из китайской лазерной указки. При этом луч будет иметь диаметр не менее 5 мм, что является слишком высоким показателем. Стоковая линза коллиматора сокращает диаметр луча до 1 мм, но для настройки такого лазера придется потрудиться. Это обусловлено небольшим фокусным расстоянием, что затрудняет регуляцию ширины луча.

Если вам все же удастся настроить стоковую оптику, лазер сможет легко разрезать полиэтиленовые пакеты и моментально лопать воздушные шары. При наведении на древесную поверхность луч прожжет ее, словно паяльник. Главное – не забывать о технике безопасности при использовании.