Резка водой под давлением своими руками

Резка водой под давлением своими руками

Резка металла водой

Известная поговорка о том, что вода камень точит, умалчивает о том факте, что она ещё и металл режет, да не за сотни лет, а моментально. Много сказано о резке металла своими руками при помощи плазматронов – водой, превращающейся под воздействием электричества в дугу плазмы. Но существует ещё один способ, дающий более чистый срез, не нуждающийся в финишной обработке – это гидроабразивная резка металла. Разделение детали водой без специальной подготовки жидкости, даст менее гладкие края заготовок, тогда придётся их обрабатывать дополнительно своими руками при помощи инструментов с применением силы. При условии, что водно-песчаная смесь, подаваемая под давлением, применяется для резки металла толщиной до 20 см, лучше чтобы края заготовок обрабатывать дополнительно не приходилось. А всего-то подготовительный процесс заключается в фильтрации воды.

Преимущества гидроабразивной струи

Гидроабразивная резка была разработана для изготовления деталей для авиации. Впоследствии этот метод был назван лучшим в обработке тугоплавких материалов и сталей. Теперь он используется на производствах, где работает оборудование с ЧПУ. Не меньшее значение резка водой имеет для автомастерских и изготовления предметов быта своими руками, где применяется оборудование без крепежей.

Низкий температурный режим работы даёт преимущества в обработке стали. Резка металла плазмой или газом приводит к сильному нагреву металла, что вызывает окисление и прочие побочные эффекты (в зависимости от индивидуальных характеристик металла). Воздействие на металл абразивных частиц, подаваемых под большим давлением с водой, тоже приводило бы к нагреву листа и его оплавлению, но резка происходит настолько быстро, что сравнить её по чистоте реза можно только с лазером, а по скорости с плазмотроном. Прогрев обрабатываемой поверхности при работе соответствующий – он настолько незначителен, что даже окалин нет. Как нет зависимости от размера оборудования и способа работы — без участия человека или проведение реза оборудованием на ручном управлении.

Приятным моментом при проведении работ своими руками состоит в том, что никаких сильных запахов, дыма и пыли оборудование не производит. Держать под рукой запасные режущие инструменты так же нет необходимости, это оборудование работает без твёрдых резцов – только очень мелкий песок с водой. Скальпелем, отделяющим толстенные куски металла с хирургической точностью, выступает вода, поступающая в сопло под давлением, на выходе из сопла она насыщается абразивными микрочастицами, при мгновенном смешивании получается мощная режущая смесь.

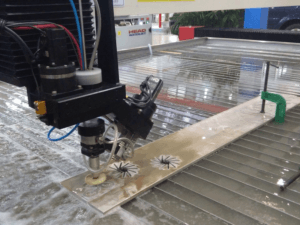

Пример резки металла на установке ГАР

Весь цикл резки как на заводском оборудование с ЧПУ, так и своими руками на обычном станке проводится в один этап. Тонкие и толстые, тугоплавкие и тягучие материалы режутся на одной и той же скорости, без каких-либо ограничений. Станки с возможностью обрабатывать насколько деталей одновременно – это возможность в кратчайшие сроки провести необходимую обработку металла и стекла, пластика и резины, благодаря тому, что нет необходимости перенастраивать оборудование. Детали из материалов разной твёрдости при необходимости будут обработаны за один рабочий цикл.

При обработке материалов своими руками, обрабатывать их поочерёдно выгоднее в плане экономии времени, которое ушло бы на закреплении материалов на рабочей поверхности, а комбинированная деталь, состоящая из нескольких совершенно разных материалов, легко и точно будет разрезана при помощи гидроабразивной смеси подаваемой под высоким давлением.

Применение станков гидроабразивной резки

Оборудование, работающее на гидроабразивной взвеси применяется для:

- Художественной резки металла водой, и прочих материалов с различными техническими характеристиками. Тонки е и широкие детали можно резать не только под прямым углом. Изменение наклона режущей субстанции не скажется на чистоте краёв среза. Ни один из материалов, которые режет это оборудование, не требует последующей обработки, деталь из-под гидрорезца выходит готовой на 100%.

- Самые сложные элементы, повторяющиеся в нескольких фрагментах и детали, требующие повышенной точности, лучше выполнять на программируемом станке резки водой. Компьютерная программа лучше человека управится с точными задачами по обработке деталей, не терпящих отклонений. Для творчества и изготовления предметов, не задействованных в сложных механических агрегатах, вполне подойдёт оборудование на ручном управлении.

- Максимальная толщина металла для резки водой, как уже было сказано ранее, составляет 200 мм, но есть и исключения. Гидроабразивной взвесью можно резать медь толщиной всего 5 мм, тугоплавкие сплавы до 12 мм, титан толщиной до 17 мм. Если посмотреть на сферу применения этих металлов и их стоимость, то не так уж велика потеря.

- При необходимости сделать своими руками украшение из меди или латуни, то верхний слой убирается поэтапно. Так что углубление в 1 см можно сделать за 2 прохода вместо одного. Как говорят скульпторы, работающие над шедевром с резцом – отсечь всё ненужное. Тот же принцип работы и с гидроабразивным режущим элементом. Для точного воспроизведения детали лучше воспользоваться станком на компьютерном управлении.

Станки без ЧПУ работают на ручном управлении, настройка станка для резки целиком производится оператором, что может дать некоторые неточности, если угол резки выставлен неверно. Но такой станок не требует никаких специфических знаний. Он значительно дешевле своего управляемого компьютером собрата. Мало функциональное оборудование, разобраться в его настройках можно достаточно быстро. Простые и сложные линии, а так же стандартные геометрические фигуры на этом станке может выполнить своими руками каждый, после краткого ознакомления с устройством станка, техникой безопасности, способом заправки его водой с песчаным абразивом, способом изменения угла резки.

Технология резки металла водой

Гидроабразивная резка металла – это технология резки, которая сейчас преобладает в металлургической, металлопрокатной и машиностроительной отраслях. Резка металла водой пришла на смену плазменной и классической резке на отрезных станках.

Гидроабразивная резка металла

Гидроабразивная резка металла

Впервые этот метод был разработан и применен в авиастроении, для резки самолетного алюминия. Американская компания, которая изобрела этот метод, после проведения работ и анализа, предоставила статистические данные о том, насколько эффективно применять гидроабразивную резку в промышленности.

Сегодня на больших машиностроительных заводах не обходятся без гидроабразивной резки: она позволяет добиться максимальной точности в производстве деталей из стали и тугоплавких материалов.

Преимущества метода

Нужно учитывать, что станок такого типа стоит дороже, чем более простые аналоги. Но изначальная стоимость компенсируется ценой расходных материалов, крепежных элементов и дополнительных узлов. Еще один плюс работы с гидравликой – даже при долгой работе не появляется дымовая завеса, пыль не летит во все стороны. К тому же не нужно следить за тем, насколько режущий инструмент острый, периодически заменять его и покупать дополнительное оборудование для заточки.

Резка металла водой

Одновременно с этим гидроабразивный способ резки металла позволяет поддерживать высокую скорость производства за счет быстрой скорости обработки металлических заготовок. Скорость резки не изменяется даже при обработке толстостенных заготовок. При этом гидроабразивный станок позволяет обрабатывать не только металл, но и стекло, резину, пластик и иные многослойные заготовки.

Принципиальное устройство станков

Учитывая тот факт, что гидроабразивные станки универсальны в применении, они имеют весьма специфическое устройство, которое позволяет им резать не только металлы.

Гидроабразивна резка камня

Гидроабразивна резка камня

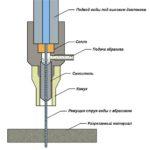

Технология основывается на подаче воды под высоким давлением через форсунку к заготовке под определенным углом. В жидкость входит абразивный материал, который является вспомогательным компонентом резки. Чаще всего используется песок, измельченный до микрочастиц. Перед подачей вода и песчинки смешиваются в специальном предварительном резервуаре. Тщательно смешанная смесь подается к форсунке станка.

Водяной резак по металлу

В зависимости от заданной программы сформированная струя подается на заготовку. Сопло форсунки размещено на подвижной головке, которая может поворачиваться и наклонятся в произвольном порядке. Скорость резки водой можно сравнить лишь с плазморезом, а вот точность и качество сравнимы лишь с длительной лазерной резкой.

Современная сфера применения

Тенденции технического роста не обошли стороной и гидравлический абразивный станок для резки. Современное оборудование такого типа позволяет:

- Вырезать практически любые формы из различных материалов. Во время рабочего процесса из-за резки под разным углом никак не изменяется линия среза, за счет чего удается добиться высокого качества при работе с каждым материалом. На выходе из станка заготовки не нуждаются в финишной обработке, и уже готовы к дальнейшим манипуляциям.

Резка металла водой

Резка металла водой - Гидроабразивный станок позволяет получать заготовки любой требующейся геометрической формы. При этом своими руками мастеру требуется лишь задать программу, а оборудование с ЧПУ самостоятельно вырежет необходимую заготовку. Специально разработанное программное обеспечение просто и понятно для любого мастера, и позволяет задать практически любые параметры касательно резки.

Резка водой металла более 20 см

Резка водой металла более 20 см - Оборудование, что применяется в масштабных металлопрокатных производствах, может осуществлять резку металла большой толщины. К примеру, обработка заготовки из углеродистой стали может проводиться с толщиной до 20 см. Если производство ориентировано на обработку титана, то максимальная толщина составляет 1.5-2 см. Высокопрочные сплавы стали могут иметь толщину до 1.5 см.

- Современные мастера нашли применение гидравлической резке и в сфере искусства. С помощью станка получается вырезать из различных материалов цельные предметы декора, украшения и разнообразные вспомогательные предметы. Естественно, производство таких изделий требует высокой точности и производится на станках с ЧПУ.

Эксплуатация станков с ЧПУ

Прогресс в плане гидроабразивной резки металла развивался бурно, и станки такого типа решили оборудовать ЧПУ. Числовое программное управление позволило добиться большей точности в резке и значительно ускорить процесс. В сравнении с работой мастера своими руками, управляемый электроникой станок может вырезать более сложные формы и проводить резку под различными углам.

Оборудование ЧПУ

Оборудование ЧПУ

Станки с ЧПУ используются для изготовления заготовок из различных сталей, алюминия, меди, бронзы и других широко распространенных металлов.

Преимущества гидроабразивных станков с ЧПУ выражается в таких моментах:

- Такой станок работает строго в соответствии с заданной программой. При этом изготовление серийных деталей может проводится по индивидуальному программному обеспечению.

Гидроабразивный станок для резки металла

Гидроабразивный станок для резки металла - На станках с ручным управлением давление струи может быть выбрано неправильно, что приведет к браку заготовки. Оборудование с компьютерным управлением такую погрешность исключает: ЧПУ контролирует качестве среза и в автоматическом режиме выбирает правильный режим.

- С помощью программного обеспечения оператор может сделать отверстия в определенных местах заданного диаметра.

- После обработки заготовки на гидроабразивном станке деталь получается полностью готовой: ее не требуется шлифовать, обтачивать или проводить какую-либо еще дополнительную обработку.

Оборудование с ручным управлением

Существует ряд гидроабразивных станков, которые не комплектуются ЧПУ и в них мастеру приходиться своими руками устанавливать параметры резки. Здесь значительно хуже комфорт работы, понижается точность и качеств обработки. Многие факторы зависят от того, насколько профессионален оператор станка. Но, как и везде, есть свои положительные моменты, которые мы увидим в этом списке:

Станок гидроабразивной резки

Станок гидроабразивной резки

- Классические ручные станки намного дешевле, чем оборудование с программным компьютерным управлением.

- Разобравшись в кнопках и рычагах даже человек без специализированного образования сможет справиться с работой на этом станке.

- На таком оборудовании возможно получать большинство простых деталей и заготовок с несложными геометрическими формами.

- Даже на ручном станке возможно получать качественный срез под разными углами, разрезать материал так, как того требует технология.

Расходные материалы и самостоятельная постройка станка

Чтобы гидроабразивный станок полноценно работал, требуется лишь вовремя проводить замену абразивных материалов и изношенных элементов, которые со временем теряют свой ресурс. Показатель расхода абразива зависит от толщины разрезаемого материала: бывает и так, что станок расходует около 300 г микрочастиц песка в одну минуту.

В плане построения такого станка самостоятельно есть одна проблема, решить которую практически невозможно – низкое качество самостоятельно изготавливаемых деталей. Дело в том, что построение гидроабразивного станка требует массу уникальных деталей и частей, которые придется заказывать у токаря и как-то создавать своими руками. Как правило, срок службы таких деталей не превысит нескольких дней, учитывая то давление, с которым приходится иметь дело.

Полноценный станок гидроабразивной резки с ЧПУ

Полноценный станок гидроабразивной резки с ЧПУ

В итоге, придется покупать оригинальные запчасти, узлы в сборе, в то время как другие части будут оставаться самодельными или взятыми из аналогов. В плане затрат денег – вы потратите практически столько же, сколько бы стоил новый полноценный гидроабразивный станок, плюс к этому еще и сил потратите массу.

Новая промышленная установка для гидроабразивной резки стоит от 3 млн. рублей, а б/у можно приобрести значительно дешевле.

Видео: Гидроабразивная резка металла

Чипгуру

- Форум

- Правила форума

- Правила для Редакторов

- Правила конкурсов

- Руководство барахольщика

- Ликбез по форуму

- Изменить цвет форума

- Как вставлять фотографии

- Как вставлять ссылки

- Как вставлять видео

- Как обозначить оффтоп

- Как цитировать

- Склеивание сообщений

- Значки тем

- Подписка на темы

- Автоподписка на темы

- БиБиКоды (BBCode)

- Полигон для тренировок

- Калькуляторы

- Металла

- Обороты, диаметр, скорость

- Подбора гидроцилиндров

- Развертки витка шнека

- Расчёт треугольника

- Теплотехнический

- Усилия гибки

- Каталоги

- Подшипников

- Универсально-сборные пр.

- УСП-12

- Справочники

- Марки стали и сплавы

- Открытая база ГОСТов

- Применимость сталей

- Справочник конструктора

- Справочник ЧГ сталей

- Сравнение материалов

- Стандарты резьбы

- Таблицы

- Диаметров под резьбу

- Конусов Морзе

- Номеров модульных фрез

- Темы без ответов

- Активные темы

- Поиск

- Наша команда

Самодельная установка гидроабразивной резки (ГАР)

![]()

Самодельная установка гидроабразивной резки (ГАР)

Сообщение #1 Денис# » 24 янв 2016, 02:48

И снова всем привет!

Эта идея с виду наверно не менее бредовая чем самодельный лазер, однако их производят, а значит повторение возможно.

Мне некоторое время не дают покоя станки ЧПУ и установки раскроя, т.к. им у меня есть некоторое кол-во работы, да и интересно ведь!

Для будущих прихожан сразу настоятельно прошу не «советовать» купить и зарабатывать. Такой цели нет, форум технический посему интересно создать. Даст Бог подрастем — будете нашими торговать

Итак, что мне известно (а известно совсем чуть-чуть): в установках гидроабразивной резки (далее ГАР) в качестве режущего вещества используется струя воды, как правило с добавлением абразива. Абразив это как я понимаю гранатовый песок.

Минимальное рабочее давление с каким я сталкивался в описаниях в тырнете это 50МПа, это устаревшие установки. Современные установки качают 500-600 МПа если я все правильно понимаю. реально работать вроде можно со 100МПа.

Я лично человек небогатый, посему приходится марамойничать периодически. Соответственно и тут не буду пока рассматривать покупку готовых насосов брендовых, а буду думать как по максимуму создать самому.

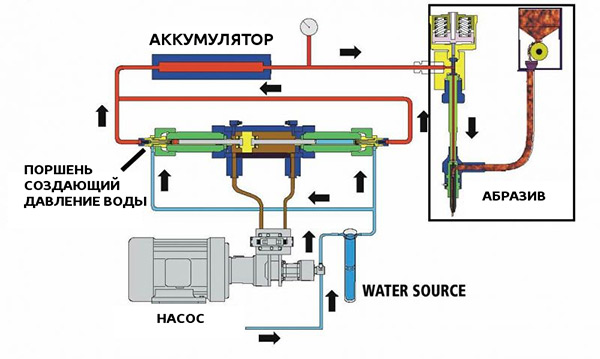

Какой вариант повышения давления я рассматриваю за основной? Мультипликатор.

Мысль такая: берем гидроцилиндр обычный с поршнем допустим 160мм в диаметре и со штоком скажем 30мм в диаметре. Соответственно площадь поршня ГЦ = 20106 кв.мм, площадь штока = 707, соответственно отношение будет 20106/707=28,44 раза. Т.е. если мы будем давить на поршень ГЦ 16МПА, то шток 30мм будет давить уже 16МПА х 28,44 = 455 Мпа Верно я понимаю? Вполне себе давленице получается.

Что нам нужно, что бы шток 30мм давил в некую емкость закрытую наполненную водой, вытесняя эту воду через клапан в транспортную трубку. Клапан должен настраиваться на открытие не ниже определенного давления.

Далее для устранения пульсаций мы можем сделать наш ГЦ двухсторонним, с двумя выходами ведущими на гидроаккумулятор (если необходимо), в качестве которого в принципе может работать бухта транспортной магистрали. Ну и голова непосредственно.

Понятно что это общая схема и черт кроется в деталях, но давайте сначала проверим общую концепцию, правильно ли я мыслю, верно ли считаю и пр.

От этого попробуем плясать дальше.

nikirk2 , neon , T-Duke , и ВСЕ ВСЕ ВСЕ . присоединяйтесь, только чур не ругаться тут

![]()

Самодельная установка гидроабразивной резки (ГАР)

Сообщение #2 neon » 24 янв 2016, 04:48

жили были Ох и Ах. Даже не знаю с чего начать. Не хочется говорить, что невозможно, это возможно, но затраты превысят все разумные пределы, особенно если необходимо обеспечить приемлемый срок службы до замены основных элементов и уплотнителей. Один цилиндр с гильзой чего стоят. В современных вариантах керамический цилиндр стоит около 140000 рублей, а китайские варианты около 35000. На одних уплотнениях можно разориться в самодельной установке. Про цилиндр (технологию изготовления) вообще молчу. Это ещё до расходных материалов не дошли (песок, сопла, смесительная трубка). РВД (рукава высокого давления) сложно достать и стоят они не мало.

В общем поговорим, поговорим и разойдёмся, такой прогноз данной темы на 99 %. Факты есть в сети. Даже по готовым чертежам изготовить выльется в приличные расходы. Дешевле будет китайский б/у насос купить и другие готовые компоненты. При этом довести дело до конца удавалось из большого количества желающих буквально единицам.

Ещё вспомнил про гидроаккумулятор, это ещё один финиш. Там специальные марки стали (дорогие, защита, предварительная обработка очень высоким давлением и т. д.), обычно труба в трубе. Посмотрите на толщину стенки и длину. Как делать будете такой простой со стороны компонент? Даже не этом можно встать и не подняться. Извините за пессимизм в тексте, хотя я и оптимист в квадрате, но и реалист одновременно. Самостоятельно изготовить можно имея много денег или запасную жизнь.

![]()

Самодельная установка гидроабразивной резки (ГАР)

Сообщение #3 Денис# » 24 янв 2016, 05:00

Ну про дешевле и купить это как я говорил не интересно, так что упустим.

Про «поговорим и разойдемся» — возможно, однако не вижу чего то плохого в таком разговоре, по крайней мере на фоне многих других тем.

А вот если Вы расскажете про особенности цилиндров, гильз, уплотнителей то будет интересно. Чем таким они заслужили ценник в 140 тыр, почему керамика и какие характеристики там требуются. Почему нельзя взять обычный ГЦ? У него как было 16МПа так и остается рабочих, чем он хуже керамики дорогой?

Так же и по уплотнениям. Какие требуются характеристики этих уплотнителей? Из чего они состоят и как изготовлены?

Народ по слухам спокойненько так вкорячивает в фирменные установки свой колхоз и трудится, чем мы хуже?

Что касаемо расходников вроде песка, сопел и пр. вообще непонятно. Их что на фирмовую установку покупать, что на такую. в чем разница?

![]()

Самодельная установка гидроабразивной резки (ГАР)

Сообщение #4 neon » 24 янв 2016, 05:16

по большому счёту это не так. Темы для развлечения это как жвачка для ума, пока там что-то пишешь, мозг вроде как занят, но не загружен сильно, вот в профильных темах просто так языки точить можно, зная что по сути ничего не выйдет, но при этом ум попадает в западню, со всеми вытекающими. Примерно так можно рассуждать о политике каждый день, зная, что каждый в частности на неё не может повлиять ни на один процент.

вы сперва обзор сделайте, для вас полезней и лучше будет, чтобы общаться хоть на пальцах. Не сочтите за мою наглость.

твёрдость, износостойкость, заданный ТКЛР, инертность к воде при таких давлениях.

я говорил о рабочем поршне высокого давления.

до них ещё дойти надо.

некоторые простые вещи вполне изготовить самостоятельно, но ключевые компоненты осилили единицы и там говорить о большом сроке службы (может исчисляться часами) не приходится.

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Самодельная мини гидроабразивная резка

- Отправить тему по email

- Версия для печати

Самодельная мини гидроабразивная резка

Сообщение aftaev » 20 июл 2014, 01:25

Не догоняю как оно работает  Мож кто переводик сделает

Мож кто переводик сделает

Судя по прерывистой струе принцип как у взрослых мультипликаторов, но у них однотактовая. Давление дает 15000 psi это около 1000атм(маловато будет).

Мы режем при давлении масла 15-20Мпа, мультипликатор умножает давление х20 и на выходе получаем примерно 3000-4000 атм. И это при движке 37квт

Если давление падает до 10Мпа, гидра еле режет, хотя она и при 20Мпа еле режет

Re: Самодельная мини гидроабразивная резка

Сообщение romanru1 » 20 июл 2014, 08:24

![]()

Re: Самодельная мини гидроабразивная резка

Сообщение Nick » 21 июл 2014, 14:03

Use the Console, Luke.

Re: Самодельная мини гидроабразивная резка

Сообщение aftaev » 21 июл 2014, 15:35

Re: Самодельная мини гидроабразивная резка

Сообщение yell » 16 фев 2020, 18:26

Народ, за сколько денег реально построить мини гидроабразивку по типу WAZER

Вроде как WAZER — это и есть результат того прототипа, который в сабже (на кикстартере теже фотки https://www.kickstarter.com/projects/12 . jet-cutter)

Правда написано, что он режет нержу максимум до 3мм толщиной (17мм/мин). А что если мне до 5-6мм надо.

Re: Самодельная мини гидроабразивная резка

Сообщение aftaev » 16 фев 2020, 18:34

Re: Самодельная мини гидроабразивная резка

Сообщение yell » 16 фев 2020, 18:42

Re: Самодельная мини гидроабразивная резка

Сообщение aftaev » 16 фев 2020, 18:57

Re: Самодельная мини гидроабразивная резка

Сообщение yell » 16 фев 2020, 19:07

Re: Самодельная мини гидроабразивная резка

Сообщение aftaev » 16 фев 2020, 19:14

Re: Самодельная мини гидроабразивная резка

Сообщение yell » 16 фев 2020, 19:22

Re: Самодельная мини гидроабразивная резка

Сообщение aftaev » 16 фев 2020, 19:24

Re: Самодельная мини гидроабразивная резка

Сообщение yell » 16 фев 2020, 19:27

Re: Самодельная мини гидроабразивная резка

Сообщение yell » 16 фев 2020, 19:28

Re: Самодельная мини гидроабразивная резка

Сообщение aftaev » 16 фев 2020, 19:36

Re: Самодельная мини гидроабразивная резка

Сообщение yell » 16 фев 2020, 19:46

Re: Самодельная мини гидроабразивная резка

Сообщение Kupfershcmidt » 16 фев 2020, 19:48

Re: Самодельная мини гидроабразивная резка

Сообщение yell » 16 фев 2020, 19:52

Re: Самодельная мини гидроабразивная резка

Сообщение aftaev » 16 фев 2020, 20:00

Re: Самодельная мини гидроабразивная резка

Сообщение aftaev » 16 фев 2020, 20:10

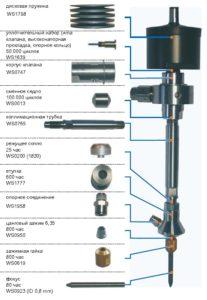

У нас в городе кто купил ГАР, все пожалели. Песка жрет много, цена 1$/кг. В год расходуют примерно 10-20тонн. Фокусирующие трубки стоят 80$ китайские, хорошие фирмовые раза в два дороже. По нормальному ходят 3 дня.

Поршня на ГАР керамические. Раньше стоили 2000баксов/шт. Сейчас сильно упали , раз в 10. Если их не ронять, почти вечные. Мультипликатор можно купить по частям на Али. Далее ставиться маслостанция. От ее давления и производительности будет зависеть какое давление воды будет на выходе.

У ГАР есть преимущество:

1. можно резать почти все. Стекло, металы, камень, пластик. Лазеры, плазмы, эрозии режут только определенные материалы.

2. в отличии от эрозии не нужно делать стартовые отверстия чтобы проволоку пропустить сквозь материал.

- Отправить тему по email

- Версия для печати

- Wiki

- ↳ Wiki нашего клуба: cnc-club.ru/wiki

- Станки

- ↳ Фрезерные станки по металлам

- ↳ Фрезерные станки по дереву и пластикам, гравировальные станки, роутеры

- ↳ Токарные станки

- ↳ Лазерные, плазменные и другие раскроечные станки

- ↳ 3D принтеры

- ↳ Роботы

- ↳ Прочие станки

- ↳ Изделия

- ↳ Общие вопросы

- ↳ Станки

- Предложения покупки/продажи/услуг

- ↳ Куплю

- ↳ Продам

- ↳ Услуги

- ↳ Продано

- ↳ Карантин

- Системы ЧПУ

- ↳ LinuxCNC

- ↳ MESA

- ↳ Windows / Mach

- ↳ KFlop

- ↳ Промышленные стойки

- Программное обеспечение

- ↳ Новости и анонсы

- ↳ CAD пакеты

- ↳ SolidWorks

- ↳ Компас

- ↳ CAM пакеты

- ↳ Artcam

- ↳ Прочие вопросы Linux

- ↳ Прочие вопросы Windows

- Детали станков

- ↳ Механика

- ↳ Электроника

- ↳ Двигатели и шпиндели

- Обработка

- ↳ Материалы

- ↳ Инструмент

- ↳ Видео

- Мероприятия

- ↳ Мероприятия

- Площадки друзей cnc-club.ru

- ↳ Chipmaker.ru

- Ресурсы сети

- ↳ Интернет сайты

- ↳ Организации

- Сайт

- ↳ Обсуждение сайта

- ↳ Оффтоп

- Женский раздел

- ↳ Женский раздел

- English forum

- Архив

- ↳ Архив

- Список форумов

- Часовой пояс: UTC+03:00

- Удалить cookies

- Связаться с администрацией

Создано на основе phpBB® Forum Software © phpBB Limited

В чем заключается принцип действия и технология резки металла водой?

Давайте рассмотрим технологию резки металла водой и принцип ее действия. Во время различных работ (как в промышленности, так и в быту) часто приходится разрезать металлические конструкции. Для этой цели применяется механическая, лазерная, кислородная, плазменная резки. То есть, для разрезания металлов используется в основном механическое воздействие или высокая температура.

Каждый из этих способов имеет свои преимущества и недостатки. Например, при механической резке происходит деформация металла, а при газокислородной или плазменной – к его окислению.

- Преимущества и недостатки гидроабразивной резки

- Оборудование

- Технология

- Принцип действия установки для гидроабразивной резки

- Техника безопасности

Преимущества и недостатки гидроабразивной резки

В современной промышленности активно используется новый вид резки металла с помощью воды. Такая резка называется водно-абразивной или гидроабразивной. Впервые этот метод был использован в авиастроительной промышленности.

У данной технологии отсутствуют недостатки, которые присущи разрезанию металла механическим воздействием или высокой температурой. Впервые такая технология была применена в 70-х годах прошлого века. В промышленности ее активно стали использовать в конце XX века.

Разрезание металла посредством воздействия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не нагревается и не деформируется.

- Высококачественный рез, поэтому нет необходимости в последующей обработке изделия.

- Потери металла – минимальны.

- Обрабатывать детали можно любого размера и в любом режиме – ручном или автоматическом (без участия человека).

Применяя водно-абразивную резку, можно получить детали различной формы – нужно только задать определенные параметры с помощью числового программного управления. Этот фактор позволяет активно применять данный метод для получения различных предметов, предназначенных для украшения интерьера, зданий и т. п.

Есть у водно-абразивной резки и недостатки. Во-первых, для металлов, подверженных коррозии, могут быть негативные последствия. И, во-вторых, этот вид резки требует больших финансовых затрат. Весь механизм нужно постоянно осматривать. Оборудование часто выходит из строя и требуют ремонта или замены.

Оборудование

Станок для гидроабразивной резки состоит из:

- насоса высокого давления;

- инструментальной головки;

- рабочего стола;

- системы перемещения, оснащенную ременным приводом или устройства управления с ЧПУ;

- рабочей ванны (из нержавеющей стали);

- емкости для подаваемой воды;

- бака для абразивного материала;

- компрессора для подачи абразивного материала;

- датчика, предназначенного для контроля абразива;

- смесительной камеры;

- выносного пульта с маховиком, предназначенного для упрощения процедуры управления;

- устройства, предназначенного для удаления останков обрабатываемого материала;

- устройства, предназначенного для подачи обрабатываемых деталей.

Технология

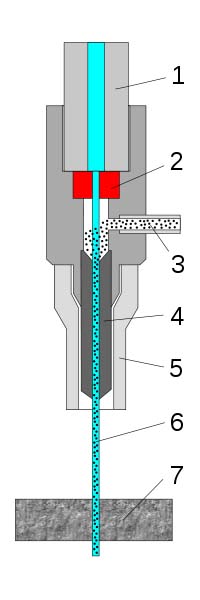

Режущим инструментом при гидроабразивной резке является струя воды совместно с абразивным материалом. Струя воды подается на высокой скорости под большим давлением – от 2000 до 5000 атмосфер. В некоторых устройствах давление может достигать 6000 атмосфер.

Вода проходит через сопло, толщина которого составляет 0,1 мм. Скорость воды при этом увеличивается, и может достигать значения 1200 м/с и даже выше. Поток воды фокусируется, он может разрезать почти все металлы. Расход воды составляет до 4 л/мин.

После сопла вода попадает в смеситель. Сюда же подаются частицы абразивного материала. В этом месте происходит смешивание воды и абразивного материала. Абразив подается тангенциально. На заготовку попадает смесь воды и абразива. Под воздействием сфокусированного скоростного потока происходит отрыв частиц обрабатываемого материала из реза.

Принцип действия установки для гидроабразивной резки

Во время процесса резки важно придерживаться определенных параметров и соблюдать правила пользования станком. Здесь важно, какое давление воды используется, какой расход, скорость струи, количество подаваемого абразивного материала.

На схеме цифрами показаны:

- 1 – подача воды;

- 2 – сопло;

- 3 – абразивный материал;

- 4 – смесительное устройство;

- 5 – кожух;

- 6 – струя воды и абразива;

- 7 – обрабатываемый материал.

Процесс гидроабразивной резки металла включает в себя 4 этапа:

- Заготовка помещается в ванну с водой и закрепляется. На неавтоматизированном устройстве это нужно делать своими руками, на станке с ЧПУ – с помощью программы.

- В ванну помещается инструментальная головка, в которую подаются вода и абразив. При этом устанавливаются необходимые рабочие параметры (давление воды, расход и т. д.).

- Инструментальная головка направляется на обрабатываемый материал.

- Струя воды и абразива разрезает заготовку.

- Абразивный материал после резки фильтруется и сушится.

Перечисленные этапы при работе устройства постоянно повторяются. Металл разрезается из-за удара частиц абразива. Вода, при этом выступает в качестве носителя режущих частиц (то есть, абразива). В качестве абразива используются:

- кварцевый песок;

- карбид кремния;

- гранатовый абразив;

- электрокорунд;

- оливин.

Активно данный вид резки применяется для обработки заготовок из легированной стали. Это обусловлено тем, что струя воды и абразива не нарушает состав такой стали. Кроме металлов, можно обрабатывать стекло, камень (природный и искусственный), бетон и железобетон. Но, для каждого материала есть свои пределы по толщине:

- Цветные металлы, сплавы и нержавеющая сталь – максимум 150 мм.

- Композитные материалы, углепластики – максимум 200 мм.

- Природный и искусственный камень – максимум 300 мм.

Видео: резка металла водой.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Установка гидроабразивной резки металла водой под давлением с ЧПУ

Резка металла водой под давлением — один из самых удобных и эффективных вариантов обработки изделий. При использовании гидроабразивного станка не нужна дополнительная шлифовка материалов после резки, но стоимость его очень высока.

Зачем нужен станок для гидроабразивной резки

Гидрорезка применяется в случаях, когда нет возможности штамповать или отливать детали, а также если данные методы невыгодны. С помощью станка материалы рассекаются водой без прямого механического воздействия. Обычно применяется в промышленных целях, когда требуется высокая скорость и точность обработки материалов.

Принцип работы и разрезаемые материалы

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки.

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки.

В данном случае можно эффективно резать:

- металлы(черные и цветные) и их сплавы;

- каменные изделия из мрамора и гранита;

- сталь(нержавейка, жаропрочная, легированная);

- бронированное, обычное и композитное стекло;

- керамические изделия (бетон, плитка, керамика, гранит керамический);

- композит;

- резину;

- пластмассу;

- картон.

Резка особо твердого сырья осуществляется водой со специальным песком из минералов. Мягкие материалы(резина, пластик, картон) разрезаются исключительно водой без каких-либо примесей.

Достоинства и недостатки станков для гидрорезки

Сильной стороной можно отметить:

Сильной стороной можно отметить:

- Возможность обработки заготовок с толстыми стенками при очень точном резе. Именно поэтому гидрорезку используют при прокладке труб высокого давления.

- После резки остается исключительно ровная кромка. На линиях не будет заусенцев, окалин и грата.

- Долгая работа на гидравлике не заканчивается завесой из пыли. Остатки материала смываются водой.

- Не нужно следить за тем, чтобы режущий инструмент был острым, заменять его или затачивать.

- Высокая скорость обработки заготовок (в том числе толстостенных).

- Водой можно резать не только металл, но и стеклянные, резиновые, пластиковые и иные многослойные заготовки.

- Скорость работы слабо зависит от толщины материалов. Можно сложить несколько деталей слоями и провести их резку одновременно.

Но есть и минусы:

- Себестоимость станка для резки металлических деталей водой выходит дороже, чем стоимость сборки аналогов.

- Конусность. Может появляться в момент обработки тугоплавкого металла или толстостенной стали. При появлении конусности торец изделия выходит не ровным, а напоминает воронку. Убрать данный дефект можно при лишь помощи дополнительного устройства.

- Большой расход электроэнергии и воды.

Как сделать станок гидроабразивной резки своими руками

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Для изготовления устройства пригодятся составляющие, которые нельзя собрать самостоятельно. Самым затратным будет приобретение приспособлений для высокого давления в устройстве для направления режущей струи. Наиболее простым вариантом станет создание станка с ручным управлением. Однако, есть возможность установки гидроабразивной резки металла с ЧПУ, которое позволит расширить возможности обработки материалов.

Чтобы изготовить станок нам потребуются:

- насос высокого давления;

- трубопроводы высокого давления;

- режущая головка;

- координатный стол с ванной;

- приводы, ответственные за перемещение режущей головки, а также за действие системы управления;

- механизм, подающий абразив;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Применяться устройство будет при высокой влажности, поэтому части агрегата должны быть выполнены из нержавейки, пластика и аллюминия. Это защитит гидроабразивный станок от коррозии.

Пошаговая инструкция по сборке и настройке

Чтобы сделать станок для гидроабразивной резки своими руками, пригодится схема и чертеж.

Для производства оборудования рекомендуется использовать насос прямого действия. Его стоимость меньше, а ремонт осуществлять гораздо проще.

-

Необходимо соединить режущую головку с насосом, используя трубки высокого давления. Приобрести их можно в магазинах автозапчастей. К режущей головке следует взять в комплекте штурцеры (втулки) для замены. С помощью втулок легко будет менять насадки для резки.

Для полноценной работы аппарата следует вовремя производить замену абразивных материалов и изношенных деталей (уплотнителей и элементов насоса высокого давления). Расход абразива зависит от того, какой материал разрезают. Например, при обработке металла максимальной толщины расход он составит примерно 500-600 г в минуту.