Роликовая сварка своими руками

Роликовая сварка своими руками

Что такое шовная (роликовая) контактная сварка

Делать герметичные емкости, сваривать металл без наплавочных материалов помогает шовная роликовая сварка. Аккуратное точечное соединение выдерживает большую нагрузку. С помощью специального оборудования получают герметичный шов, не пропускающий жидкости и газы. У роликовой технологии, как и у всех других видов сварки, есть свои достоинства и недостатки. О них стоит сказать подробно. Но сначала несколько слов о сути самого метода шовного соединения металлических листов.

Что такое шовная сварка

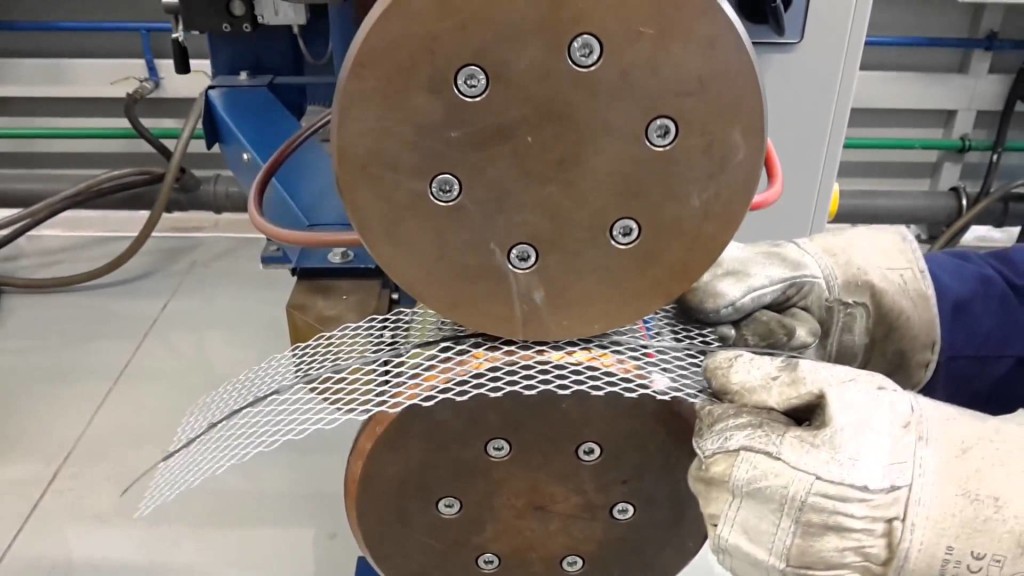

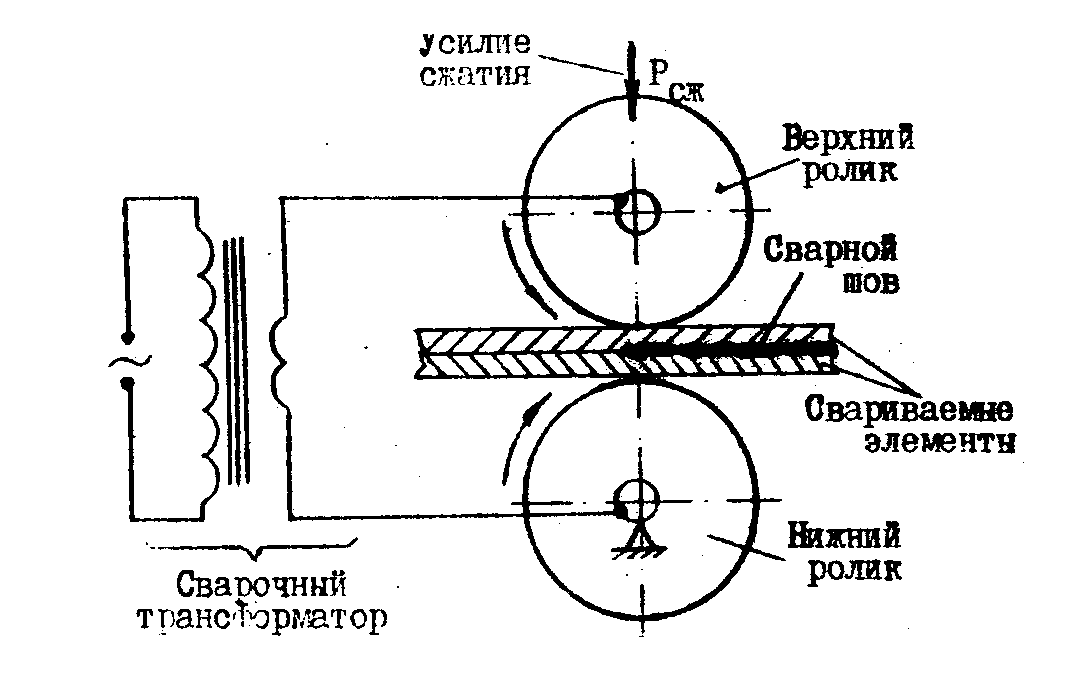

Шовную контактную сварку применяют для соединения листовых заготовок. Металл укладывают внахлест, при прохождении тока листы свариваются, образуя диффузное пятно в виде точки. Принцип роликовой сварки такой же, как и у контактной. Только вместо конусных токопроводящих электродов устанавливают диски из бронзовых сплавов. Они прижимают листы другу к другу во время движения. Электрический ток подается на электроды с различной регулярностью: постоянно, прерывно или импульсно с определенной частотой. Сущность метода роликовой контактной сварки листового металла заключается в одновременном разогреве и сжимании деталей в области шва роликовыми электродами. Металл расплавляется под действием разряда, сжимается с таким усилием, что образуется однородный диффузный слой высокой прочности.

Шов по сути представляет собой плотный ряд точек.

Область применения

Шовная технология разработана более века назад. Производители постоянно совершенствуют аппараты, расширяют сферу их применения. С применением технологии шовного соединения металлов производят герметичные камеры различной геометрии, тонкостенные трубы, емкости бытового и промышленного назначения, кожухи и многое другое.

Контактная роликовая сварка незаменима при работе с алюминием, легированными сплавами, используемыми в химической промышленности. Производительность сварочного оборудования очень высокая, структура швов – равномерная. Скорость подачи листов и вращения бронзовых дисков регулируется. Изменяя временные интервалы между импульсами, получают сплошные или прерывистые соединения. Размер шва соответствует ширине бронзового диска.

Преимущества и недостатки

Роликовая контактная сварка часто применяется в конвейерном производстве. Она широко применяется из-за ряда преимуществ перед другими способами соединения металлов внахлест:

- хорошая производительность, сварочный аппарат за час выдает несколько десятков метров швов;

- гарантированное высокое качество соединений;

- сваривание проходит без наплавочных материалов: плавящихся электродов, присадочной проволоки;

- металл прошивается дугой насквозь между электродами, расплав в этот момент не окисляется, зону контакта не нужно защищать флюсом или облаком нейтрального газа;

- высокая культура труда, не нужна стандартная экипировка сварщика.

Минусами считают низкую технологичность:

- нельзя сваривать листы из различных сплавов;

- есть ограничения по толщине заготовки до 3 мм;

- дорогое оборудование приобретают только для больших объемов сварных работ.

Технология шовной сварки

Листовые заготовки укладываются внахлест. При подаче тока на роликовые электроды в месте контакта с металлом образуется диффузное пятно. Цепочка сварных пятен образует шов, он зависит от сочетания скорости подачи заготовок с импульсами. По типу движения заготовок и способам подачи рабочего тока выделяют три вида роликовой сварки.

Шаговая

Необходима для соединения алюминиевых деталей. Заготовки находятся между роликами. Они неподвижны в момент образования диффузной точки расплава, перемещаются рывками только во временные промежутки между импульсной подачей тока. Не происходит перегрева металла, детали прочно скрепляются между собой.

Непрерывная

Такая шовная сварка образует герметичный шов, но применяется редко для тонкостенных заготовок до 1 мм толщиной. Из-за непрерывно подаваемого тока дисковые электроды перегреваются, их приходится часто менять. Металл прокатывается с усилием в непрерывном режиме. Заготовки от теплового воздействия коробятся, процент брака увеличивается.

Прерывистая

Самый распространенный способ, свариваемые детали прокатываются с установленной скоростью. Подача тока регулируется так, чтобы пятна укладывались в непрерывный шов за счет перекрытия диффузных зон. Ролики прижимают металл с постоянным усилием, во время соединения листов пятно вытягивается до овала за счет взаимного движения заготовок и электродов, образуется герметичное соединение. В местах пропусков образуется литая зона, точки перекрываются на 22–35%.

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Шовной роликовой сваркой удается соединять металлы, склонные к короблению при нагревании. Степень герметичности шва зависит от расстояния между диффузными точками. Технология шовной сварки регламентирована ГОСТ 15878-79.

Как смастерить контактную сварку своими руками

Контактная сварка — один из наиболее технологичных, но вместе с тем простых методов соединения деталей из металла. Он применяется как на крупном производстве, так и в быту. Данный тип сварки относится к термомеханическому, поскольку для соединения металлов используется высокая температура и механическое давление одновременно. С помощью контактной сварки собирают самолеты, суда, автомобили и микросхемы. На заводах обычно используют крупные мощные аппараты.

Также вполне осуществима контактная сварка, выполняемая ручным способом. Для этого домашние умельцы используют самодельные аппараты для контактной сварки, поскольку их изготовление не отнимает много времени и позволяет сэкономить. Самодельные аппараты используются и дома, и в небольших частных мастерских. В этой статье мы расскажем, что такое контактный метод сварки, как с его помощью выполняется сварка нержавейки или любого другого металла. Также мы научим вас собирать аппарат для контактной сварки своими руками.

Общая информация

Контактная сварка (также «электрическая контактная сварка», «контактная электросварка» или «ERW») — это метод соединения металлов путем их нагрева с помощью тока и одновременной механической деформации с помощью давления. Говоря простыми словами, сварной шов получается в результате нагрева металла и его дальнейшего сжатия под двумя толстыми металлическими электродами. При контактной сварке ключевую роль играет именно ток, а не давление. Ниже представлена схема простейшей контактной сварки.

Во время прохождения тока при сварке тепло распространяется по металлической детали, в зоне сварного шва, а также между металлическими электродами. При этом все эти элементы нагреваются с разной температурой, наибольшая концентрация тепла наблюдается, когда установлен контакт между электродами и деталью.

Если аппарат настроен правильно и соблюдается технология сварки, то поверхность металла не должна нагреваться слишком сильно, поскольку в контактной сварке важна не столько высокая температура плавления, сколько совокупность температуры и механического воздействия. Кроме того, электроды должны охлаждаться (например, с помощью воды). Так что важно следить за температурой нагрева. Если она избыточна, то это первый признак ошибки сварщика или неисправного оборудования.

Преимущества и недостатки

У контактной сварки довольно много достоинств, благодаря которым она стала так популярна в последнее время. Прежде всего, такой метод сварки потребляет очень мало энергии при высокой производительности. Ведь метод контактного соединения очень быстрый и на формирование одной сварной точки уходит менее секунды. Качество получаемых швов на высоком уровне, соединения получаются прочными и долговечными.

Не требуется особых знаний, контактной сваркой может заниматься мастер без специальной квалификации. Также возможна полная автоматизация рабочего процесса, вплоть до отсутствия необходимости находиться у станка. Профессиональные станки без проблем встраиваются в крупные сборочные линии.

Также не нужно использовать дополнительные комплектующие, вроде покрытых стержней, флюсов, газов и прочего. Отсюда и высокая экологичность контактной сварки, что тоже важно в условиях современного производства. Еще один плюс — простота сварки сложных металлов. Вам под силу сварка нержавеющей стали, алюминия и цветных металлов. При этом не нужно использовать инертный газ или неплавящиеся стержни.

Но, как и у всех видов сварки, у контактного метода есть свои недостатки. Самый главный — высокая цена на профессиональное сварочное оборудование. Чтобы укомплектовать небольшой завод необходимым количеством аппаратов для контактной сварки нужно иметь немалый бюджет. Не говоря уже о покупке аппарата для домашней сварки.

Кроме того, такие аппараты требовательны к источнику питания. Им необходимо выдавать ток большого значения, минимум 1000 ампер. А для этого необходимо мощное и стабильное электронапряжение.

Начинающие сварщики, пожалуй, отнесут к недостатку тот факт, что правила контактной сварки регламентируются отдельным ГОСТом и они довольно строгие. Если хоть один пункт из правила не будет соблюдаться, то такую деталь просто не примут на следующий производственный этап. Проще говоря, уклониться от работы не получится. Мы не считаем это недостатком, ведь соблюдение технологии сварки и дальнейший контроль качества — это залог прочной и долговечной металлоконструкции.

Разновидности контактной сварки

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

Шовная сварка

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

Стыковая сварка

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Делаем аппарат для контактной сварки

Теперь, когда мы разобрались со всеми особенностями, можно определиться, использовать ли контактную сварку в своей работе. Кого-то отпугнет высокая цена на оборудование, но в оглавлении мы писали о том, что многие умельцы делают сварщик контактной сварки своими руками. Его мощности вполне достаточно для работы дома.

Мы расскажем вам, как сделать такой аппарат самому. С его помощью вы сможете выполнить контактную точечную сварку. Кстати, в интернете есть множество видео с пошаговым руководством. Изучите их, чтобы иметь полную картину. Итак, для изготовления контактной сварки нам понадобится не обязательно новый, но обязательно работающий трансформатор (можете вытащить его из старой микроволновой печи; используйте два трансформатора, если вам требуется аппарат большей мощности).

Также нам нужен медный провод большого диаметра (вместо одного толстого провода можно использовать множество тонких, связав их в жгут), рычаги из металла (их мы будем использовать для зажима электродов), основание для аппарата (это может быть толстый лист тяжелого металла или что-то очень устойчивое; можете прикрутить аппарат прямо к столу), струбцины, отвертки разных размеров, кабели, изолента (или любой другой материал для обмотки), медные детали с заостренным концом, которые будут выполнять роль электродов.

Вот и все. Приступим к сборке. Собирая сварщик контактной сварки вы должны понимать, что ключевой элемент конструкции — трансформатор. Мы не зря рекомендовали вам взять его из микроволновой печи, поскольку это идеальный варит для небольшого самодельного аппарата. Чтобы ваше устройство смогло сварить металл толщиной в 1 миллиметр вам понадобится мощность 1 кВт. Чем больше мощность, тем больше диапазон толщин.

Для работы вам понадобится не весь трансформатор. А только первичная обмотка и магнитопровод. Вторичную обмотку нужно убрать из трансформатора (делайте это максимально осторожно, чтобы не повредить остальные элементы).

Также есть шунты, их тоже нужно демонтировать. Шунты расположены с обеих сторон вторичной обмотки.

Далее нужно сделать новую обмотку. Для этого возьмем многожильный провод с диаметром не менее 10 миллиметров. Двух-трех витков будет достаточно для корректной работы трансформатора. Если у провода будет слишком толстая изоляция, можно ее удалить и обмотать провод изолентой из ткани или ПВХ. Если вы собираете мощный аппарат и для этого взяли два трансформатора, то обмотка должна быть одна на двоих. В таком случае важно правильно соединить все выводы с первичной обмотки обоих трансформаторов.

Теперь нужно собрать все компоненты воедино. Нужно установить трансформатор в корпус (можете изготовить его самостоятельно или взять подходящий от неработающего бытового прибора), подсоединить медные электроды, все кнопки и органы управления. Тут вам помогут элементарные знания электротехники.

Вместо заключения

Контактная сварка — относительно простой, быстрый и удобный метод соединения различных металлов. С ней не страшна сварка нержавейки или алюминия, которые имеют толстый слой оксидной пленки, также работу можно доверить не самому опытному мастеру и качество соединения все равно будет хорошим. Такой сваркой можно заниматься и дома, соорудив аппарат для контактной сварки своими руками. Делитесь свои опытом в комментариях, он будет полезен для новичков. Желаем удачи в работе!

Как собрать аппарат для контактной сварки своими руками из подручных средств

На разных сайтах, вы найдёте несколько способов , как смастерить контактную сварку самому, но далеко не все варианты, как показала практика, достаточно доступные и простые.

В этой публикации, я расскажу вам один способов, как собрать приспособление для контактной сварки из устройства инверторного типа, и пригодится ли нам для этого сам инвертор.

- Введение

- Детали и инструменты для сбора прибора своими руками

- Сварочный трансформатор

- Рычаги и управление сваркой

- Сварка и электроды

- Краткое послесловие

Введение

Думаю, что многие задумывались над одним из способов, как собрать сварочный аппарат из инвертора, но скажу сразу, это далеко не самый удачный вариант, так как такой процесс, это впустую потраченное время, потому, что основным критерием контактной сварки является прижимное усилие, на уровне с электрическим импульсом.

Из этого вытекает, что составляющие самой сварки отходят на второй план. Давай же подробнее разберём, что к чему.

Мой вам совет, если вы впервые слышите и читаете о контактной сварке и решили сразу приступить к делу, тогда вам не сюда. Первооткрывателям я советую начать с теории об электротехники и почитать статьи, что же это такое, контактная сварка.

Собрать контактную сварку самому, своими руками– технологически просто, нужно иметь минимальные навыки и представления о ней и о принципе её работы.

Хочу ещё раз сконцентрировать ваше внимание, что в данном изложении не будет развёрнутой инструкции, и объяснений, что такое трансформатор и как его намотать.

Детали и инструменты для сбора прибора своими руками

У каждого компетентного мастера всегда найдутся под рукой обычные кнопки типа вкл/выкл, они достаточно будет применить для схемы управления вашей контактной сваркой.

Также недостающей деталью служит медный провод, который в будущем, мы будем использовать для намотки на трансформатор. О сечении этих проводов, я расскажу вам чуть позже в моей статье.

Если вы умеете пользоваться формулами и рассчитывать необходимое сечение, я возражать не буду, хотя я вернусь к этому чуть позже.

И последней составляющей будут подручные материалы для рычагов и электродов. Теперь вернёмся к нашим необходимым инструментам, нам нужны будут стамеска или же ножовка, припой и, конечно, паяльник.

Убедительная просьба, не забудьте об изоляции, без неё процесс невозможен!

Мастерить контактную сварку из инвертора своими руками не очень хороший вариант, учитывая, что из него нам будет достаточно одного трансформатора, хотя и на это у меня есть альтернатива, но об этом чуть позже.

Если вы были настроены использовать и электронику, то я бы вам не стал этого советовать, так как процесс этот достаточно трудоёмкий и неэффективный.

Теперь я открою вам завесу. Альтернативой взятого трансформатора из инвертора, является трансформатор из микроволновой печи, всё верно, вам не показалось, именно от туда.

Как показала практика, трансформаторы, взятые с СВЧ, подходят для наших целей, их легко усовершенствовать, так что остановимся на них.

Сварочный трансформатор

Теперь мы пришли к выводу, что собирать контактную сварку из инвертора своими руками, процесс трудоёмкий и неоправданный. И в дальнейшей моей публикации мы будем говорить о сборке аппарата с трансформатором из микроволновой печи.

Для выбора трансформатора (так как любой нам не подойдёт), мы рассчитываем на рекомендуемую мощность, а мощность должна быть не меньше 1кВт и даже более, так как при меньшей мощности вы не сможете варить металл толщиной в 1мм, прошу вас обратить на это внимание.

Трансформаторы, мощность от 1кВт есть далеко не во всех СВЧ, такие мощные микроволновки имеют больше функций, если сравнивать с обычными СВЧ.

Также, если соединить два трансформатора по 1кВт и в результате вы получите, вероятно, мощный сварочный аппарат.

Итак, у нас уже есть трансформатор, теперь приступаем к аккуратному демонтажу вторички, скорее, просто так вы её снять не сможете, не исключён вариант, что она может быть глухо приклеена.

Вторичную обмотку срезаем зубилом или спиливаем ножовкой по металлу, или её можно аккуратно высверлить.

После всех, успешно проделанных приёмов с вторичкой, у вас должны будут остаться первичка и сердечник.

Не стоит переживать, вы вряд ли вам удастся перепутать первичку с вторичкой, так как чаще всего, первая сделана из более толстого провода, и самое главное, не повредите её при демонтаже ненужных деталей.

Дальше, вам нужно убрать шунты, они располагаются с двух сторон трансформатора.

После этого нам понадобятся медные провода, о которых я говорил в начале статьи. Теперь приступаем к намотке вторички. Я рекомендую брать в работу многожильный провод, толщиной 100мм2, так как это сечение нам достаточно подходит, тем более, что нам понадобится всего 3-4 витка, если сделать пару дополнительных витков, то в результате мы получим более мощный аппарат, но в нашем варианте будет достаточно трёх.

Рычаги и управление сваркой

Как я и упоминал раннее, возможно собрать систему управления с помощью электроники из инвертора, при этом добавить ещё и регулятор силы тока, но мы этого делать не будем, потому что это трудоёмкий и нерентабельный процесс.

Тем более, что моя статься направлена, на то, чтоб сделать аппарат ещё больше доступным и простым в работе. Всё же, гораздо проще сделать всё самому с самого начала, для этого вам нужна будет только кнопка вкл/выкл.

Выключатель можно выбрать на ваше усмотрение, какой имеется у вас под рукой. Его следует установить в цепь с первичной обмоткой, только не перепутайте с вторичкой, у последней большая сила тока, и она расплавит контакты у выключателя.

Во время сборки своими руками можно применить любые средства, которые есть у вас под рукой, главное, чтоб они не были проводниками тока. А в лучшем случае, вам подойдёт деревянная заготовка или металлическая труба (её необходимо изолировать).

В нашем аппарате, ручками будут служить рычаги, на которых закрепляются проводки, через которые будет проходить ток к электродам. Их желательно сделать длиннее, так как от усилия сжатия зависит качество соединительного шва.

Вы будете браться за ручки, и прижимать электроды к металлу.

Но одних рычагов не достаточно, нужно помнить о прижимном усилии, так как в контактной сварке металл плавится так, же и за счёт усилия сжатия, а не только благодаря нагреву электродов.

Когда вы будете использовать тонкий и хорошо прогреваемый металл, то можно сжимать рычаги вручную, тогда аппарат не нужно будет дорабатывать.

А для сварки более толстого металла, придётся установить рычаг тяжелее, который за счёт своего веса усилит дополнительное сжатие, но в этом случае нужно плотно закрепить аппарат на столе, для этого используют струбцины.

И на конец, если у вас возникнет желание усовершенствовать ваш аппарат, то можно прикрепить к нему винтовую стяжку, она крепится между основанием самого аппарата и его рычагом. Это достаточно прочно и надёжно.

Дам вам несколько рекомендаций на счёт того, где и как удобнее закрепит кнопку пуска. При выборе самой простой конструкции, когда прижимное усилие вырабатывается вручную, то рекомендовано кнопку включения, установить таким образом, что бы при опускании рычага она сжималась, то есть, опустили рычаг- кнопка сработала, аппарат включился, подняли – аппарат выключился, это будет очень удобно для мастера, так как одна рука будет полностью свободна.

Сварка и электроды

Трудно представить себе сварочный аппарат без электродов. Мы используем медные электроды, их конечно можно сделать и вручную, но я не вижу в этом преимущества, так как цена покупных вполне доступна, и в них не будет никаких сомнений.

Существует разные формы электродов, но нам понадобятся самые обычные, прямые электроды. Предпочтение на их стороне, потому что они обеспечивают удобный доступ к самой зоне сварки.

Чем больше будет диаметр электрода, тем больший будет диаметр у сварной точки, соответственно и сварочный шов будет прочнее и надёжнее.

Исходя из этого правила, электроды следует подбирать согласно вашим требованиям, что бы достичь хорошего результата. Если следовать этим рекомендациям, вы получите достойно работающий аппарат без значительных недочётов.

Если вы думаете над тем, чтобы собрать своими руками простой, с небольшой мощность аппарат, тогда вам вполне подойдут медные наконечники от обычного паяльника, у них тоже отличная проводимость тока.

Мы должны помнить, что электроды, материал не вечный, и нужно постоянно следить за их износостойкостью, и в случае необходимости, обязательно заменить.

А теперь несколько слов о технике безопасности. С целью обеспечить вашему аппарату, собранному своими руками верную работу, а вам исключить несчастные случаи, желательно все детали сборки, а также ручки заизолировать специальными материалами.

Пожалуйста, помните о правилах техники безопасности, это важная и необходимая доля в работе с электроприборами. При сборке используйте диэлектрики. Было бы неплохо внедрить предохранители в электрическую схему, но это не всегда рационально.

Краткое послесловие

Сварочный аппарат, сделанный самостоятельно, своими руками, мысль хорошая и удачная. Процесс сварки, выполняемый, на самодельном аппарате практически не имеет отличий от сварки, выполненной на серийном оборудовании.

Он будет доступнее и экономичнее, чем покупной, с магазина, Особенно, если учесть, что сварочный аппарат не всегда является устройством для ежедневного пользования, и чаще всего он нужен пару-тройку раз в году.

Если вы будете следовать всем правилам, как техники безопасности, так и самой сборки, этот аппарат доставит вам массу приятных эмоций и сохранит ваш бюджет.

Перед началом сборки, обратите внимание, что вы достаточно знаете теорию и полностью готовы приступить к практике. Удачного пользования.

Изготовление своими руками контактной сварки с чертежами

Время на чтение: 3 мин

На разных сайтах, вы найдёте несколько способов , как смастерить контактную сварку самому, но далеко не все варианты, как показала практика, достаточно доступные и простые.

В этой публикации, я расскажу вам один способов, как собрать приспособление для контактной сварки из устройства инверторного типа, и пригодится ли нам для этого сам инвертор.

- Введение

- Детали и инструменты для сбора прибора своими руками

- Сварочный трансформатор

- Рычаги и управление сваркой

- Сварка и электроды

- Краткое послесловие

Введение

Собрать контактную сварку своими руками можно прямо на столе

Думаю, что многие задумывались над одним из способов, как собрать сварочный аппарат из инвертора, но скажу сразу, это далеко не самый удачный вариант, так как такой процесс, это впустую потраченное время, потому, что основным критерием контактной сварки является прижимное усилие, на уровне с электрическим импульсом.

Из этого вытекает, что составляющие самой сварки отходят на второй план. Давай же подробнее разберём, что к чему.

Мой вам совет, если вы впервые слышите и читаете о контактной сварке и решили сразу приступить к делу, тогда вам не сюда. Первооткрывателям я советую начать с теории об электротехники и почитать статьи, что же это такое, контактная сварка.

Собрать контактную сварку самому, своими руками– технологически просто, нужно иметь минимальные навыки и представления о ней и о принципе её работы.

Хочу ещё раз сконцентрировать ваше внимание, что в данном изложении не будет развёрнутой инструкции, и объяснений, что такое трансформатор и как его намотать.

Подготовка деталей и сборка точечной сварки

Стандартная конструкция контактного сварочного аппарата состоит из силовой части, автоматического выключателя и защитного устройства. В свою очередь силовая часть включает в себя сварочный трансформатор и тиристорный пускатель, с помощью которых подключается первичная обмотка. Весь инвертор целиком не понадобится для самодельного сварочного аппарата, из него необходимо лишь взять основные детали. Это трансформатор с блоком питания, система управления и выключатель.

При изготовлении точечной сварки в первую очередь с трансформатора нужно снять вторичную обмотку, поскольку она совсем не используется во время работы. Главное при снятие обмотки – сохранить в целость первичной обмотки. Вместо удаленной вторичной обмотки накладывается другая, сделанная из толстого медного провода, сечением примерно 2-3 см. Затем она обматывается изоляционной бумагой и покрывается лаком с целью дополнительной изоляции и фиксации.

Затем проверяется направление каждой обмотки с помощью обычного вольтметра. Во вновь созданной цепи не должно быть коротких замыканий. После этого определяется сила тока. Данная процедура является обязательной для всех подобных устройств с двумя и более обмотками. Значение силы тока не должно быть более 2-х килоампер. В случае превышения установленного уровня, ее необходимо уменьшить.

Во время подготовки трансформаторной катушки и наматывания вторичной обмотки рекомендуется соблюдать обязательные правила. Для расчета количества витков можно воспользоваться формулой N = 50/S, в которой N является количеством витков, а S – площадью сердечника (см2). Ускорить вычисления поможет онлайн калькулятор расчета катушки индуктивности. Поскольку в конструкции применяются детали от инвертора, то вначале определяются параметры первичной катушки, производятся необходимые расчеты и только потом можно изготавливать вторичную обмотку.

Следует обратить внимание на заземление обеих обмоток. Это связано с высокой мощностью получаемого тока, который может оказаться смертельно опасным при контакте с деталями, находящимися под напряжением. Наряду с тщательной изоляцией, большое значение имеет плотная укладка витков. Иначе могут возникнуть межвитковые замыкания и провода перегорят в результате перегрева. Необходимо позаботиться и об охлаждении трансформатора. Вполне возможно потребуется устанавливать дополнительную систему охлаждения, в состав которой входят радиаторы, обдуваемые вентиляторами.

Читать также: Генератор для зарядки аккумулятора 12 вольт

Контактная точечная сварка своими руками

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Учитывая, что стоимость такого оборудования начинается от $450-$470, рентабельность его покупки вызывает сомнения.

Бытовой аппарат для точечной сварки CBA-1,5AK

Бытовой аппарат для точечной сварки CBA-1,5AK

Выход из такой ситуации – контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы.

Кратко о точечной сварке

Данный тип сварки относится к контактным (термомеханическим). Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование.

Сварочный процесс включает в себя следующие этапы:

- детали совмещают в необходимом положении;

- закрепляют их между электродами аппарата, которые прижимают детали;

- производится нагрев, в результате которого за счет пластического деформирования детали прочно соединяются между собой.

Производственный аппарат точечной сварки (такой как показан на фото) способен в течение минуты совершить до 600 операций.

Оборудование для машинной точечной сварки

Оборудование для машинной точечной сварки

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сварки

Иллюстрация процесса точечной сварки

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии.

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Примеры самодельных конструкций

В интернете есть много примеров создания аппаратов, производящих точечную сварку. Приведем несколько наиболее удачных конструкций. Ниже показана схема простого устройства для точечной сварки.

Пример принципиальной схемы аппарата

Пример принципиальной схемы аппарата

Для реализации нам понадобятся следующие радиодетали:

- R — переменное сопротивление номиналом 100 Ом;

- С – конденсатор, рассчитанный на напряжение не менее 25 В с емкостью 1000 мкФ;

- VD1 – тиристор КУ202, буквенный индекс может быть К, Л, М или Н, можно также использовать ПТЛ-50, но в этом случае емкость «С» необходимо понизить до 1000 мкФ;

- VD2-VD5 – диоды Д232А, зарубежный аналог – S4M;

- VD6-VD9 – диоды Д226Б, их можно заменить зарубежным аналогом 1N4007;

- F – плавкий предохранитель на 5 А.

Необходимо сделать отступление, чтобы рассказать, как изготовить трансформатор TR1. Он изготавливается на базе железа Ш40, с толщиной набора 70 мм. Для первичной обмотки потребуется провод ПЭВ2 Ø0,8 мм. Количество витков в обмотке – 300.

Чтобы сделать вторичную обмотку, понадобится медный многожильный провод Ø4 мм. Его допускается заменить шиной, при условии, что ее сечение будет как минимум 20 мм 2 . Количество витков вторичной обмотки – 10.

Видео: контактная сварка своими руками

Что касается TR2, то для него подойдет любой из маломощных трансформаторов (от 5 до 10 Вт). При этом на обмотке II, используемой для подключения лампы подсветки «H», должно быть выходное напряжение в пределах 5-6 В, а обмотки III – 15 В.

Мощность изготовленного аппарата будет относительно не высокая, в пределах от 300 до 500 А, максимальное время импульса до 0,1 сек (при условии, что номиналы «R» и «С» будут такими же, как на приведенной схеме). Этого вполне достаточно для сварки стальной проволоки Ø0,3 мм или листового металла, если его толщина не превышает 0,2 мм.

Приведем схему более мощного аппарата, у которого сварочный электроток импульса будет в пределах от 1,5 кА до 2 кА.

Схема аппарата с силой импульса до 2 кА

Схема аппарата с силой импульса до 2 кА

Перечислим используемые в схеме компоненты:

- номиналы сопротивлений: R1-1.0 кОм, R2-4.7 кОм, R3-1.1 кОм;

- емкости в схеме: С1-1.0 мкФ, С2-0,25 мкФ. Причем, С1 должен быть рассчитан под напряжение не менее 630 В;

- VD1-VD4 диоды – диоды Д226Б, допускается замена на зарубежный аналог 1N4007, вместо диодов можно поставить диодный мост, например, КЦ405А;

- тиристор VD6 – КУ202Н, его необходимо поместить на радиатор, площадью не менее 8 см 2 ;

- VD6 – Д237Б;

- F — плавкий предохранитель на 10 А;

- К1 – это любой магнитный пускатель, у которого имеется три пары рабочих контактов, а обмотка рассчитана на

220 В, например, можно установить ПМЕ071 МВУХЛЗ AC3.

Теперь расскажем, как сделать трансформатор ТR1. За основу взят автотрансформатор ЛАТР-9, такой, как показан на фотографии.

Используемый за основу автотрансформатор

Используемый за основу автотрансформатор

Обмотка в этом автотрансформаторе насчитывает 266 витков, сделана она медным проводом Ø1,0 мм, ее мы будем использовать в качестве первичной. Аккуратно разбираем конструкцию, чтобы не повредить обмотку. Вал и прикрепленный к нему передвижной роликовый контакт демонтируем.

Дале нам необходимо изолировать контактную дорожку, с этой целью очищаем ее от пыли, обезжириваем и покрываем лаком. Когда он просохнет дополнительно, изолируем всю обмотку, используя лакоткань.

В качестве вторичной обмотки используем медный провод с площадью сечения как минимум 80 мм 2 . Важно, чтобы изоляция этого провода была термостойкой. Когда все условия соблюдены, делаем им обмотку из трех витков.

Настройка собранного устройства сводится к градированию шкалы переменного резистора, регулирующего время импульса.

Рекомендуем перед тем как приступать к сварке, установить опытным путем оптимальное время для импульса. Если длительность будет излишней, детали будут прожжены, а если меньше необходимой — прочность соединения будет ненадежной.

Как уже писалось выше, аппарат способен выдать сварочный электроток силой до 2000 А, что позволяет сваривать стальной провод Ø3 мм или листовую сталь, толщина которой не превышает 1,1 мм.

Шовная (роликовая) контактная сварка

Технология шовной контактной сварки была разработана в конце XIX века. Сварка ведется без плавящегося электрода и присадочного материала. Нагрев и расплавление небольшой области заготовок происходит за счет электрического разряда высокой интенсивности, периодически пропускаемого между двумя роликовыми электродами, к которым прикладывается значительно усилие на сжатие. Шов состоит из множества перекрывающихся зон проплавления. Метод предназначен для сваривания тонкого листового проката, в том числе и имеющего сложные пространственные формы.

Описание технологии шовной сварки

Листовые заготовки накладываются друг на друга и сжимаются роликовыми электродами с большой силой. На электроды периодически подаются мощные импульсы тока, сила которого достигает тысяч ампер. Протекающий ток сильно нагревает контактное пятно между электродами, доводя метал до плавления. По окончании импульса зона расплавления кристаллизуется под сильным давлением, образуя шовный материал и соединяя заготовки в единое целое. Ролики перекатываются на соседний участок заготовки, подается следующий импульс и рабочий цикл повторяется. Вдоль линии шва образуется цепочка пятен точечной контактной сварки овальной формы. Эти пятна могут частично перекрываться, образуя непрерывную и герметичную шовную линию.

В зависимости от типа передвижения деталей и способа подачи импульсов тока шовная контатная сварка продразделяется на :

- Шаговая. Давление роликов постоянно, детали перемещаются рывками, при остановке подается рабочий импульс. Получается прерывистая цепочка точек, сваренных контактным способом. Применяется при сваривании цветных сплавов и легких металлов. Не обеспечивает герметичности шовного материала.

- Непрерывная. Усилие прижима постоянно, ток также подается постоянно. Практически применяется редко из-за быстрого расходования роликов, высокого расхода электроэнергии и перегревания свариваемых деталей, приводящего к их короблению.

- Прерывистая. Усилие прижима сохраняется неизменным, скорость подачи заготовок также постоянная. Импульсы подаются с такими перерывами, чтобы обеспечить непрерывную линию шва за счет частичного перекрытия зон точечной контактной сварки.

Схема шовной сварки (принцип работы)

Прерывистая контактная шовная роликовая сварка позволяет получить надежное и герметичное шовное соединение при приемлемом расходе роликов и электроэнергии. Степень перекрытия сварных зон регулируется путем подстройки скважности (периода следования) импульсов. Эта технология шовной сварки получила наибольшее распространение. Требования к проведению операции описаны в стандарте ГОСТ 15878-79.

Машины и станки контактной сварки

Для роликовых электродов чаще всего используют бронзу. Изготавливают их в виде заостренных дисков диаметром 35-45 см, ширина рабочего обода 4-10 мм. Для сваривания сложных заготовок применяют аппараты с двумя и более роликовых пар.

Потребляемая мощность аппаратов варьируется в пределах от 25 до 300 киловатт.

Маломощными считают станки в 25-40 киловатт, средняя мощность — 4-100 , машины большой мощности потребляют от 100 до 300.

Устройство средней мощности МШ-2203 требует трехфазного электропитания 380 вольт, рабочий ток — до 22 тысяч ампер. Усилие прижима достигает 5 тонн

Сваривает машина контактной шовной сварки стальные листы толщиной до 1 мм. Существует две модификации – с вылетом роликов 400 и 700 мм.

Устройство машины для шовной контактной сварки

Основной несущей конструкцией аппарата является станина. На ней крепятся все остальные узлы:

- источник питания;

- кронштейн неподвижного ролика;

- кронштейн подвижного ролика;

- устройство прижима;

- механизм подачи заготовки

Устройство прижима может быть ручным, пневматическим, гидравлическим или комбинированным. Ручной (точнее, ножной) привод обладает наименьшей мощностью.

Роликовые электроды изготовлены в виде сужающихся к краям бронзовых дисков, они закреплены на концах кронштейнов с помощью подшипников скольжения.

Устройство машины для шовной контактной сварки

Источник питания обеспечивает периодическую подачу тока большой мощности на электроды. Он также питает привод устройства прижима и механизма подачи. Источник питания у современных аппаратов выполняется по инверторной импульсной схеме с двойным преобразованием напряжения. Это позволяет снизить габариты устройства и исключить броски напряжения в питающей сети.

Шовные машины-клещи

Кроме стационарных сварочных машин, производители выпускают также переносные, или подвесные устройства. Они предназначены для сваривания тонкостенных изделий сложной конфигурации. Источник питания по-прежнему размещается на полу цеха, а ролики и устройство прижима смонтированы на подвижных клещах. Клещи с помощью шарнирного пневмопривода устанавливаются в положение, необходимое для работы.

Роликовый стенд для контактной сварки

Для сваривания конструкций в форме цилиндра (или системы сопряженных цилиндров), используют роликовые стенды. Они отличаются большим вылетом кронштейнов роликов, что позволяет сваривать достаточно крупные и протяженные конструкции. Стенд оснащен большим числом регулируемых опор, позволяющих закрепить цилиндрические заготовки разной длины и диаметра. Роликовые электроды приводятся в движение червячной передачей. Заготовки вращаются на стенде, и таким образом ролики проходят всю линию шва. На стендах получают ровные и герметичные швы высокой прочности.

Роликовый стенд для контактной сварки

Область применения

Шовная технология контактной сварки позволяет делать прочные, долговечные и герметичные швы, надежно соединяющие тонкостенные заготовки. Она находит применение в следующих отраслях:

- Тонкостенные сварные трубы для трубопроводного транспорта и технологических установок.

- Резервуары и сосуды низкого давления для химической, пищевой, транспортной промышленности.

- Герметичные кожухи механизмов и приборов, транспортных средств.

- Конструкции из тонколистового проката для промышленного оборудования и бытовой техники.

Производство, оборудованное машинами шовной сварки

Технология отличается от других сварных технологий наибольшей производительностью. Установка средней мощности выдает за час несколько сотен метров сварного шва.

Как получить герметичный шов

Герметичность шва обеспечивается созданием цепочки частично перекрывающихся точек контактной сварки. Сварное пятно после импульса, прошедшего через роликовые электроды, имеет форму овала.

Если правильно сочетать скорость подачи заготовок и периодичность следования сварных импульсов, то овалы будут перекрываться своими боковыми частями, образуя непрерывный и герметичный шовный материал.