Самодельные ножницы для резки тонколистового металла

Самодельные ножницы для резки тонколистового металла

Как сделать роликовые ножницы для резки листового металла своими руками

Резка металла – один из самых популярных и распространенных способов обработки такого материала. При этом обязательным является использование специальные инструментов, которые предоставляют возможность осуществлять резку листового металла, поскольку сделать это без использования дополнительных приспособлений нереально.

Технология резки состоит в том, что на заготовку из того или иного материала воздействует режущий край инструмента. Острая режущая кромка инструмента движется по поверхности металла, разрезая его. Во время этого процесса срезаемый слой подвергается пластической деформации.

Резка металла в домашних условиях

Основными инструментами для резки в домашних условиях являются фрезы, диски, сверла. Использование таких инструментов дает возможность придать детали требуемую форму, отполировать металлическую поверхность, приводя ее к необходимым размерам.

При использовании таких способов на поверхность металла воздействует нож или другой станок. При этом очень важно, чтобы его резец имел более высокую твердость, чем заготовка, иначе никакого резания и не будет происходить.

Самым распространенным способом резки металла в домашней мастерской является механическая резка. Такой способ обработки материала является достаточно экономичным, способен обеспечить очень ровный край заготовки. Единственный его недостаток – обычно можно осуществлять только прямолинейную резку металла.

Роликовые ножи для металла

Очень часто в современной металлообрабатывающей промышленности для резки листового металла используются роликовые ножи. Работа такого инструмента заключается в работе двух основных его элементах – режущих дисках. Вращаясь в разные стороны, эти ролики-диски вдавливаются в материал, осуществляя его разрезание. За счет трения металла и ножей между собой заготовка продвигается по инструменту.

Очень часто в современной металлообрабатывающей промышленности для резки листового металла используются роликовые ножи. Работа такого инструмента заключается в работе двух основных его элементах – режущих дисках. Вращаясь в разные стороны, эти ролики-диски вдавливаются в материал, осуществляя его разрезание. За счет трения металла и ножей между собой заготовка продвигается по инструменту.

Чаще всего встречаются роликовые ножи по металлу, что состоят из двух роликов. В таком инструменте есть два вращающихся диска – нижний и верхний. Сейчас встречаются такие инструменты трех типов ножей:

- с параллельным положением;

- с одним наклонным;

- с несколькими наклонными.

Первая группа такого инструмента для резки предназначена в основном для разрезания материала на полосы.

Вторая группа – предназначена для нарезания металла на полосы, а также для круглых и кольцевых заготовок.

Третья группа в основном используется для резки кольцевых, круглых и криволинейных заготовок с небольшим радиусом.

Все такие ножи хорошо подходят для быстрого разрезания листового металла. При этом обрезанный край материала не нуждается ни в какой дополнительной обработке.

Самодельные роликовые ножи

Стоимость даже самых простых моделей роликовых ножей сейчас очень высокая. Поэтому приобретать такой инструмент имеет смысл только в том случае, если такая обработка листового металла будет проводиться очень часто. В противном же случае, для одноразового или периодического использования такая покупка себя не оправдает с материальной точки зрения.

В подобном случае более правильным решением будет попытаться изготовить такой инструмент своими руками.

Конструкций роликовых ножей может быть очень много, поэтому сделать самостоятельно нож не составит особого труда. Но основная часть инструмента – режущие ножи – должны быть изготовлены из самого качественного и прочного сплава, прочность которого превышает разрезаемый материал. В противном случае качество обрезанного края будет очень низким, потребуется его дополнительная обработка.

Обычно даже в заводских моделях роликовых ножей ресурс находится в пределах 25 км листового металла толщиной в 0,5 миллиметра. Если же резать листовой металл с большей толщиной, то и ресурс использования инструмента будет снижаться. Но после этого ролики можно наточить, в результате чего инструмент снова будет готов к работе.

Что же относится к ресурсу использования самодельных роликовых ножей, то он напрямую зависит от качества материала, из которого сделанные режущие части станка.

Из чего можно сделать ножи

В случае собственноручного изготовления такого инструмента основная проблема – выбрать подходящий материал, который и будет резать металлические заготовки.

Так, в случае необходимости резать не самый прочный листовой металл – алюминий, оцинкованную сталь и тому подобное, неплохим решением будет использовать обычные подшипники, торцы которых необходимо предварительно заточить.

Для врезания таких ножей в металл один из роликов – приводной, нужно установить на ручку, при помощи которой можно прижимать ножи к материалу. После этого останется только тянуть металл, удерживая ручку самодельного станка прижатой к основанию.

Чем большим при этом будет диаметр подшипников, тем большую скорость резания будет иметь такой ручной инструмент.

Таким образом, сейчас можно найти немало конструкций самодельных роликовых ножниц для резки. Самое сложное при этом – найти детали, которые можно будет использовать в качестве ножей. Для более удобного использования станка, сделанного своими руками, его можно будет дополнительно оборудовать направляющими, которые позволят ровно отрезать заготовку.

При этом готовый инструмент, в случае необходимости, можно будет устанавливать на любой металлообрабатывающее оборудование, к примеру, на листогибочный станок.

Выполнение роликовых ножниц для резки металла дома

Порезка листового материала на части выполняется с применением различного инструмента. Роликовые ножницы для резки листового металла пользуются популярностью, тенденция объясняется простотой конструкции и высокой производительностью. Устройство применяется в условиях промышленности и небольшой мастерской.

Характеристики ножниц

Целевое назначение роликовых ножей заключается в порезке стального листа толщиной до 1 мм. Они необходимы на участке по выпуску коробов вентиляции, при работе с кровельным металлом, при строительстве забора и обустройстве кровли.

Механизм используется для получения полуфабрикатов под последующую гибку профилей различного назначения. Оборудование устанавливают в автомастерских по ремонту кузова автомобилей. Во вспомогательных производствах готовят заготовки для сборки стеллажей и шкафов.

Ножницы с роликами с успехом заменят ручной вариант или гильотину благодаря ряду преимуществ:

- Компактные габариты и небольшой вес.

- Простое устройство.

- Удобны в использовании.

- Просто настраиваются.

- Подходят для работы с листами из разного материала: алюминия, меди, жести, стали, кровельного железа.

Обработанное изделие получается с чистым резом при отсутствии заусенцев и загибов. Листовой вид металла резать подобным приспособлением легко.

Ножницы можно приобрести в специализированном магазине либо изготовить самостоятельно. Все зависит от выполняемых объемов и экономической составляющей. При норме ежесуточной резки 30–50 метров и более потребуется промышленный образец.

Описание ножниц

Задача по разделению листа металла на части решается за счет разрушения прочностных связей на локальном отрезке.

Силовая часть состоит из двух режущих роликов-дисков с разнонаправленным вращением. Режущие кромки у них лежат в одной плоскости. При вращении ролики вдавливаются в поверхность и происходит резка за счет деформации сдвига. Подача листовой заготовки на инструмент происходит с помощью трения ножей о металл.

Конструкция механизма для резки включает два вращающихся ролика, расположенных один над другим. В зависимости от исполнения режущей части, роликовые ножи различают:

- С одной наклонной кромкой для прямой продольной порезки и вырезания круглых и кольцевых заготовок.

- С параллельным положением ножей, выполняющие резку материала полосами с высоким качеством. Встречаются чаще всего.

- С несколькими наклонными кромками для удобной резки заготовок криволинейной, круглой и кольцевой формы с небольшим радиусом.

Все виды ножниц обеспечивают порезку листового материала с высоким качеством, без необходимости в последующей зачистке обрезанного края.

Для повышения производительности и получения ровного реза корпус с роликовыми ножами устанавливают на стационарный станок.

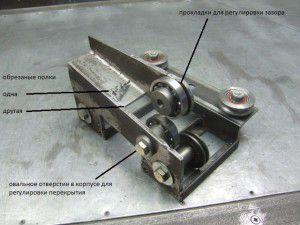

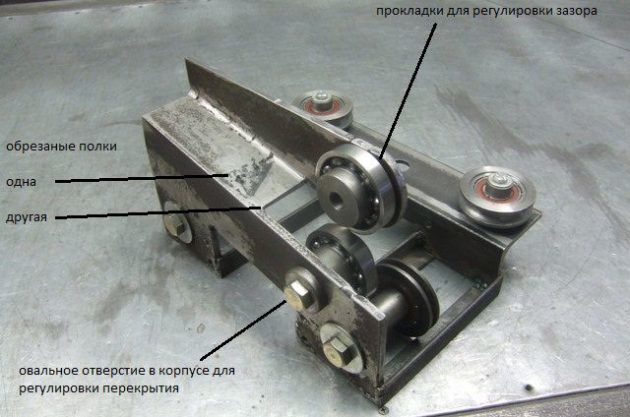

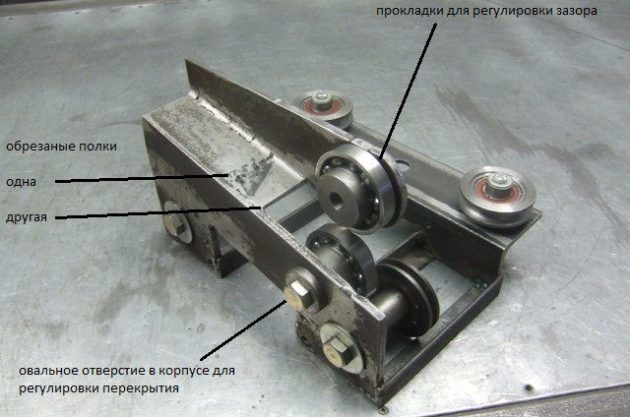

Оборудование для резки включает станину с опорными поверхностями, оснастку для фиксации материала и роликовый нож. Последний содержит корпус из стального сортамента, накладную ручку, режущие ролики, механизм регулировки зазоров в нескольких плоскостях.

Материалом для режущих дисков служит инструментальная сталь.

Завод-изготовитель закладывает ресурс работы в среднем 25 км, чтобы резать листовой метал толщиной 0,5 мм. С увеличением толщины ресурс работы пропорционально снижается. Режущий элемент подлежит переточке, что существенно повышает срок активной эксплуатации.

Как сделать роликовый нож

Покупная модель роликовых ножниц даже самой простой конструкции невыгодна для приобретения в небольшую мастерскую или частное хозяйство. Пользоваться приходится нечасто, а стоит устройство дорого. Оптимальным решением является изготовление ножниц своими руками.

Конструкция механизма может быть различной, но в основе всегда будет режущий нож в форме ролика. Выбранный материал для изготовления ножей определяет производительность устройства и качество реза. Ножи должны быть прочными и надежными, с твердостью поверхности значительно превосходящей твердость разрезаемого материала. Иначе не получится качественный рез, кромки придется дополнительно обрабатывать.

Самодельные роликовые ножи делают из подшипников. Для этого затачивают торцы, чтобы получилась режущая кромка. Приводной ролик крепят на ручке. При работе ею вдавливают нож в заготовку. Нижний ролик устанавливается стационарно. В процессе резки нужно одной рукой прижимать ручку с роликом, а другой тянуть лист металла.

Выбор большего диаметра подшипников увеличит скорость порезки.

Для удобства и точной резки дополнительно устанавливают направляющие.

Регулировка осуществляется с помощью овальных отверстий, набора прокладок и специальных болтов.

При владении приемами металлообработки изготовление устройства для порезки занимает 7–10 дней вместе с настройкой.

Видео по теме: Роликовые ножницы своими руками

Ножницы ✂️ по металлу своими руками | Режим металл легким движением руки

Ножницы по металлу – широко распространенный и востребованный инструмент. А если они могут перерезать металлический прут или пластину толщиной 3 мм, то они вообще незаменимы в арсенале тех, у кого руки растут из правильного места. Но стоят такие настольные рычажные ножницы недешево. А если мы вам скажем, что их можно сделать самому из старого напильника? Заинтригованы? Тогда милости просим на мастер-класс.

Материалы для изготовления

Для того, чтобы сделать ножницы по металлу, вам понадобятся:

- длинный напильник;

- тавровая балка;

- болгарка;

- угольник и маркер;

- дрель;

- тиски;

- болты и гайки Ø 10 мм;

- мечик;

- стальная полоса;

- сварочный аппарат;

- металлическая труба;

- клапан двигателя внутреннего сгорания.

Шаг 1. Готовим основу

На тавровой балке отмеряем 23 см и маркером делаем отметку.

Отрезаем болгаркой отмеченный участок.

Края сглаживаем на шлифовальном станке.

На основании балки по четырем углам маркером отмечаем места для креплений и сверлим отверстия под болты Ø10 мм.

Отверстия для креплений готовы.

Шаг 2. Делаем неподвижную режущую часть

Берем длинный напильник.

Отмеряем на нем два прямоугольника равной ширины и длиной по 10 см каждый. Зажимаем напильник в тисках и болгаркой вырезаем две одинаковые заготовки.

Намечаем маркером и просверливаем в каждой из заготовок по 2 отверстия Ø10 мм.

В результате получаем вот такие заготовки для ножей.

Маркером на обеих заготовках отмечаем линию, до которой будем затачивать режущую кромку.

Зажав в тисках заготовку, затачиваем режущую часть только с одной стороны.

Приложив один из получившихся ножей к краю вертикальной части тавровой балки, намечаем места будущих креплений.

Сверлим в намеченных местах отверстия Ø10 мм и, зажав балку в тисках, мечиком нарезаем в отверстиях резьбу.

Прикрепляем один из ножей к балке, совместив соответствующие отверстия, и фиксируем его 2 болтами Ø10 мм. Выступающие части болтов срезаем.

Шаг 3. Делаем подвижную режущую часть

Из стальной полоски вырезаем пластину, длина которой примерно равна длине балки. С помощью маркера рисуем на ней скругленный край и обрезаем его болгаркой.

В самой узкой части получившейся заготовки сверлим отверстие.

Из оставшейся стальной полоски вырезаем вторую пластину, которая уже и короче первой.

Для соединения полученных пластин делаем в них сквозное отверстие и соединяем их с помощью болта и гайки. На узкой пластине по две стороны от места соединения стачиваем углы для ее свободного движения.

На краю узкой пластины делаем отверстие для крепления к рычагу. Примерно посередине длины этой пластины намечаем, просверливаем отверстия и нарезаем резьбу для крепления второго ножа так, чтобы его сточенные края выступали.

Крепим к пластине нож, а края болтов срезаем.

К верхней части балки привариваем небольшой кусочек стальной полоски для подгонки зазора между ножами.

К нему привариваем нижнюю широкую часть скругленной пластины.

Пластины крепим между собой с помощью болта и гайки.

Из остатков стальной полоски вырезаем рычаг и перемычку. В рычаге и перемычке просверливаем по 2 отверстия. Одно отверстие рычага крепится к скругленной зафиксированной пластине, второе – через перемычку – к подвижному ножу. Крепим их с помощью болтов и гаек.

К свободному краю рычага привариваем металлическую трубу, которая послужит в дальнейшем ручкой.

Шаг 4. Делаем регулируемый фиксатор

В длинной гайке намечаем середину и просверливаем сквозное отверстие, соответствующее по диаметру клапану двигателя внутреннего сгорания.

С двух сторон в гайку вкручиваем болты.

В просверленное отверстие вставляем клапан. Один из болтов привариваем к зафиксированной на балке скругленной пластине.

В результате получаем мощные ножницы по металлу.

Проводим испытание

Прикручиваем нижнюю подошву ножниц к верстаку. Ножницы с успехом режут металлические пластины разной толщины.

Ножницы по металлу своими руками. Мастер-класс

Ножницы ✂️ по металлу своими руками | Режим металл легким движением руки

Роликовый нож для листового металла своими руками: быть ему или не быть?

Мастеровитым хозяевам, редко сидящим без дела, требуется большое количество разнообразных режущих инструментов, способных быстро и качественно обрабатывать многочисленные материалы. Один из самых «коварных» — листовой металл, с которым приходится воевать, используя почти всемогущую болгарку. Однако процесс этот долгий, не особо приятный, а результат оставляет желать лучшего, поэтому многие мастера решают создать роликовый нож для листового металла своими руками. Несмотря на простоту конструкции, этот инструмент отличается высокой производительностью. На рынке много таких моделей, но есть ли смысл тратить деньги, если эти работы требуются не слишком часто?

«Обязанность» роликовых ножей

Такие инструменты давно и успешно используют в металлообрабатывающей промышленности. Их основные элементы — два режущих диска, которые вращаются в разные стороны, буквально врезаясь в материал. Продвигаются они по листу благодаря трению, возникающему между ножами и металлом.

Наиболее часто встречающийся инструмент состоит из двух роликов-ножей — верхнего и нижнего, — расположенных в одной плоскости. Однако есть и другие приспособления:

- с роликовыми ножами, расположенными параллельно, их цель — разрезание металлического листа на полосы;

- с одним наклонным элементом, дающим возможность помимо полос получать заготовки, имеющие округлую форму;

- с несколькими наклонными кромками, использующимися для изготовления небольших деталей кольцевой, криволинейной, круглой формы.

Все модификации эффективно справляются с возложенными задачами: края металлических заготовок, обработанных роликовыми ножами (ножницами), получаются ровными и не нуждаются в какой-либо дополнительной обработке.

Применение роликовых ножниц

Их предназначение — резка металла, толщина листа которого составляет 0,5-1 мм. В промышленности роликовые ножи используют для производства заготовок-полуфабрикатов, идущих на изготовления различных профилей. Такое оборудование — необходимый инструмент для кузовных работ в автомастерских, там, где делают заготовки, предназначенные для сборки мебели.

Перед электрическими инструментами и гильотиной по металлу у них есть несколько преимуществ:

- небольшой вес, компактность;

- простота настройки, регулировки и эксплуатации;

- универсальность: инструмент качественно режет лист алюминия, жести, кровельного железа, меди, стали;

- идеальные края полуфабрикатов, полученных в домашних условиях, далеких от производственных.

С ручными ножницами по металлу их даже сравнивать некорректно, так как роликовый механизм обрабатывает материал без загибов и заусенцев, легкость работ — еще одно их достоинство. Так как стоимость данного инструмента довольно велика, приобретать модель в магазине имеет смысл, если необходимость в подобной работе возникает очень часто. В ином случае покупка себя не оправдает.

Роликовый нож для листового металла своими руками — логичный выход, если работы хочется делать быстро, но качественно. Таких моделей-самоделок изобретено довольно много, процесс создания ножниц для резки тоже нельзя назвать архисложным.

Купить или не купить?

Нельзя сказать, что найти и приобрести данный инструмент по вполне разумной цене сейчас невозможно, поэтому сначала лучше заняться взвешиванием всех «за» и «против».

- Частота использования. Если инструмент мастер планирует использовать чуть ли не ежедневно, то лучше взять удобную заводскую модель, дающую к тому же возможность ее точной настройки.

- Качество реза. Если требуется точность до десятых долей миллиметра, то в домашних условиях создание такого инструмента будет крайне затруднительным, если вообще возможным. И в этом пункте преимущество не на стороне самодельного роликового ножа.

- Экономия — то, что способно перечеркнуть все доводы покупных инструментов. Все затраты при создании своей конструкции обойдутся максимум в 5000 рублей. Промышленное изделие — как минимум в 4-5 раз дороже.

- Длительность работ. В совокупности изготовление собственной модели может потребовать около 2 недель. В этот срок входит регулировка и настройка роликового ножа. Тому, кто считает, что время — деньги, этот вариант вряд ли понравится.

Хозяин, решающий небольшие бытовые задачи, скорее всего, выберет «рукотворный» инструмент. Тот, кто имеет дело с листовым металлом чуть ли не каждый день, приобретет промышленное оборудование. Однако каждый мастер задачу выбора решает сам.

Особенности домашнего изготовления

Инструмент, отличающийся отсутствием «зверского» шума при работе, не требующий электроэнергии, можно назвать идеалом. Однако станет он таким совершенством только в одном случае — если правильно подобрать материалы для его изготовления. Лишь они обеспечат отсутствие проблем при обработке, а также долгий срок службы, мало отличающийся от того, что имеют «профессиональные» коллеги — заводские роликовые ножи. Нет, разница все же есть: дома можно собрать только тот механизм, который предназначен для прямолинейной резки. Но чаще всего домашним мастерам требуется именно она.

- Режущие элементы. Два ножа, располагающихся сверху и снизу в одной плоскости, обязательно изготавливают из высококачественного сплава, чья прочность должна быть выше, чем у обрабатываемых листов. В роли ножей выступают подшипники, удовлетворяющие этим требованиям. Чем больше их диаметр, тем выше будет скорость резки. Материал-идеал — инструментальная углеродистая сталь.

- Основание (станина с направляющими), по совместительству — рабочая поверхность, на которой располагается разрезаемый лист, перемещаются роликовые ножи.

- Корпус инструмента. Потенциальный материал — стальной уголок, имеющий определенные характеристики: линейные размеры — от 40 до 60 мм, толщину — 3 мм.

- Дополнительные детали: для надежного прижимания материала — фиксаторы (например, ручка, рукоятка), устройства, регулирующие зазор между режущими дисками.

Самая большая трудность при подготовке к работе — подбор достойного материала для роликовых ножниц. Для их изготовления используют подшипники, чей диаметр зависит от корпуса инструмента, однако чаще выбирают детали 20-30, 50 мм. Грани их стачивают точно под углом 90°. В противном случае качественное, эффективное изделие собрать не получится.

Изготовление роликового инструмента

Для работы потребуются:

- два шарикоподшипника (204 либо 205, или другие), одинаковый размер их — условие необязательное;

- труба из стали для рукоятки;

- уголок (40-60 мм, примерная длина — 300-400 мм);

- крепеж — болты, гайки, шайбы и т. п.;

- инструменты: болгарка, дрель, сварочный аппарат.

Весть процесс выглядит таким образом:

- Из уголка вырезают деталь необходимых размеров. На обоих шарикоподшипниках под острым углом стачивают кромку.

- В детали-уголке сверлят отверстие для закрепления подшипника. Для его фиксации используют болт, имеющий потайную шляпку, и шайбу, обеспечивающую требуемый прижим к полке уголка.

- Крепят будущий нож так, чтобы его край выступал за ребро уголка на один-два миллиметра. Чтобы иметь возможность регулировки, шайбу подкладывают с внутренней стороны. Шляпку болта утапливают в основание профиля. Если это невозможно, то паз делают в верстаке.

- Отрезают от профиля второй элемент, он вдвое короче первого, на котором уже закреплен подшипник. Из него болгаркой вырезают деталь, заостренную с одной стороны. На ее торцевой части, просверлив отверстие, фиксируют второй будущий нож.

- Новую заготовку приваривают к большому элементу так, чтобы верхний и нижний подшипники соприкасались вплотную, а расстояние от наружной обоймы до полки основания составляло около 1 мм.

- Последний этап — приваривание рукоятки, которую предварительно сгибают так, как удобно мастеру.

Изготовленный режущий инструмент будет в состоянии резать металлические листы, чья толщина составляет максимум 0,5 мм. Так как изнашивание кромки шарикоподшипников — неизбежное зло при эксплуатации, необходимо предусмотреть устройство для их удобной, точной регулировки.

Роликовый нож для листового металла своими руками — хороший способ значительно упростить работу, сократить время на обработку материала, минимизировать число дефектов, количество мусора, а также избежать длительных физических «упражнений». Поэтому описанный механизм, сделанный самостоятельно, не только выгоден в плане экономии, он — идеальная замена как ножницам по металлу, так и промышленной гильотине.

Так как то, что написано «пером», не всегда позволяет досконально понять все этапы работ, без вспомогательного видео представить четкую картину довольно трудно. Именно оно, описывающее весь процесс, находится здесь:

Роликовый нож для листового металла своими руками, технология (видео)

Для резки листовой стали используются разные режущие инструменты, как ручные, так и электрические. Чтобы разрезать прямой лист оцинковки или нержавейки можно взять ручные ножницы по металлу, болгарку или электролобзик. Только все эти устройства не всегда удобно применять для разрезания листовой стали. Для таких целей выпускаются также роликовые ножницы для резки металла. Чтобы не пришлось покупать такой инструмент, его можно сделать своими руками.

Роликовые ножницы и особенности резки листового металла

В металлообрабатывающей промышленности для обработки листового материала используются роликовые ножницы или ножи. Ножами этот инструмент называют по причине того, что его работа основывается на применении двух режущих дисков. Процесс резания основывается на том, что ролики вдавливаются в листовой материал с двух сторон — сверху и снизу. При этом происходит его разрезание без применения каких-либо острых ножей. Роль режущих и острых ножей играют ролики, которые соприкасаются стенками друг к другу с двух сторон.

Ролики не только режут листовой материал, но еще и облегчают процесс перемещения инструмента по поверхности листа. Это означает, что резать роликовым ножом не только удобно, но еще и эффективно. Если сравнить работу устройства с ручными ножницами, то следует отметить такие достоинства:

- Скорость — разрезать лист стали роликовыми ножницами можно за считанные секунды, а использование ножниц требует много времени, которое зависит от длины разрезаемого материала

- Качество реза — роликовый нож режет не только быстро, но еще и высококачественно. При этом отсутствуют сколы, искривления, изгибы и т.п. в месте получения реза

- Физическая усталость — резание ручными ножницами требует прикладывания физических усилий, в то время как применение роликового инструмента исключает такую потребность. Для разрезания необходимо только перемещать ножницы роликовые по направляющим, выполняя тем самым разрезание листа стали

Роликовые ножницы классифицируют по типам ножей на три вида:

- Они располагаются параллельно. Самая популярная разновидность режущего инструмента, который предназначен исключительно для раскроя материала на полосы, то есть резка выполняется в прямолинейном направлении

- Имеют один наклон. Они предназначаются для нарезания не только ровных полос листового материала, но еще и для вырезания заготовок круглого и кольцевого типа

- С несколькими наклонами. Такие роликовые устройства предназначаются непосредственно для нарезания разной формы заготовок — кольцевые, круглые, криволинейные и т.п.

После разрезания край материала не нуждается в дополнительной обработке, так как он получается ровным, без сколов и задиров.

Резка металла в домашних условиях

Резка листового металла

Основными инструментами для резки в домашних условиях являются фрезы, диски, сверла. Использование таких инструментов дает возможность придать детали требуемую форму, отполировать металлическую поверхность, приводя ее к необходимым размерам.

При использовании таких способов на поверхность металла воздействует нож или другой станок. При этом очень важно, чтобы его резец имел более высокую твердость, чем заготовка, иначе никакого резания и не будет происходить.

Самым распространенным способом резки металла в домашней мастерской является механическая резка. Такой способ обработки материала является достаточно экономичным, способен обеспечить очень ровный край заготовки. Единственный его недостаток – обычно можно осуществлять только прямолинейную резку металла.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Применение роликовых ножниц

Их предназначение — резка металла, толщина листа которого составляет 0,5-1 мм. В промышленности роликовые ножи используют для производства заготовок-полуфабрикатов, идущих на изготовления различных профилей. Такое оборудование — необходимый инструмент для кузовных работ в автомастерских, там, где делают заготовки, предназначенные для сборки мебели.

Перед электрическими инструментами и гильотиной по металлу у них есть несколько преимуществ:

- небольшой вес, компактность;

- простота настройки, регулировки и эксплуатации;

- универсальность: инструмент качественно режет лист алюминия, жести, кровельного железа, меди, стали;

- идеальные края полуфабрикатов, полученных в домашних условиях, далеких от производственных.

С ручными ножницами по металлу их даже сравнивать некорректно, так как роликовый механизм обрабатывает материал без загибов и заусенцев, легкость работ — еще одно их достоинство. Так как стоимость данного инструмента довольно велика, приобретать модель в магазине имеет смысл, если необходимость в подобной работе возникает очень часто. В ином случае покупка себя не оправдает.

Роликовый нож для листового металла своими руками — логичный выход, если работы хочется делать быстро, но качественно. Таких моделей-самоделок изобретено довольно много, процесс создания ножниц для резки тоже нельзя назвать архисложным.

Купить или не купить?

Нельзя сказать, что найти и приобрести данный инструмент по вполне разумной цене сейчас невозможно, поэтому сначала лучше заняться взвешиванием всех «за» и «против».

- Частота использования. Если инструмент мастер планирует использовать чуть ли не ежедневно, то лучше взять удобную заводскую модель, дающую к тому же возможность ее точной настройки.

- Качество реза. Если требуется точность до десятых долей миллиметра, то в домашних условиях создание такого инструмента будет крайне затруднительным, если вообще возможным. И в этом пункте преимущество не на стороне самодельного роликового ножа.

- Экономия — то, что способно перечеркнуть все доводы покупных инструментов. Все затраты при создании своей конструкции обойдутся максимум в 5000 рублей. Промышленное изделие — как минимум в 4-5 раз дороже.

- Длительность работ. В совокупности изготовление собственной модели может потребовать около 2 недель. В этот срок входит регулировка и настройка роликового ножа. Тому, кто считает, что время — деньги, этот вариант вряд ли понравится.

Хозяин, решающий небольшие бытовые задачи, скорее всего, выберет «рукотворный» инструмент. Тот, кто имеет дело с листовым металлом чуть ли не каждый день, приобретет промышленное оборудование. Однако каждый мастер задачу выбора решает сам.

Обзор и сравнение заводских моделей

| Модель ножа | Trim Cutter 3017 | RNK 098A | для станка LBM |

| Толщина резки, мм | 0,7 | 1 | 0,8 |

| Вес, кг | 4 | 1,11 | 7,92 |

| Габариты, мм | 220*180*260 | 180*150*200 | 460*250*300 |

| Цена, руб | 27163 | 39390 | 21019 |

Изготовление роликового инструмента

Для работы потребуются:

- два шарикоподшипника (204 либо 205, или другие), одинаковый размер их — условие необязательное;

- труба из стали для рукоятки;

- уголок (40-60 мм, примерная длина — 300-400 мм);

- крепеж — болты, гайки, шайбы и т. п.;

- инструменты: болгарка, дрель, сварочный аппарат.

Весть процесс выглядит таким образом:

- Из уголка вырезают деталь необходимых размеров. На обоих шарикоподшипниках под острым углом стачивают кромку.

- В детали-уголке сверлят отверстие для закрепления подшипника. Для его фиксации используют болт, имеющий потайную шляпку, и шайбу, обеспечивающую требуемый прижим к полке уголка.

- Крепят будущий нож так, чтобы его край выступал за ребро уголка на один-два миллиметра. Чтобы иметь возможность регулировки, шайбу подкладывают с внутренней стороны. Шляпку болта утапливают в основание профиля. Если это невозможно, то паз делают в верстаке.

- Отрезают от профиля второй элемент, он вдвое короче первого, на котором уже закреплен подшипник. Из него болгаркой вырезают деталь, заостренную с одной стороны. На ее торцевой части, просверлив отверстие, фиксируют второй будущий нож.

- Новую заготовку приваривают к большому элементу так, чтобы верхний и нижний подшипники соприкасались вплотную, а расстояние от наружной обоймы до полки основания составляло около 1 мм.

- Последний этап — приваривание рукоятки, которую предварительно сгибают так, как удобно мастеру.

Изготовленный режущий инструмент будет в состоянии резать металлические листы, чья толщина составляет максимум 0,5 мм. Так как изнашивание кромки шарикоподшипников — неизбежное зло при эксплуатации, необходимо предусмотреть устройство для их удобной, точной регулировки.

Роликовый нож для листового металла своими руками — хороший способ значительно упростить работу, сократить время на обработку материала, минимизировать число дефектов, количество мусора, а также избежать длительных физических «упражнений». Поэтому описанный механизм, сделанный самостоятельно, не только выгоден в плане экономии, он — идеальная замена как ножницам по металлу, так и промышленной гильотине.

Так как то, что написано «пером», не всегда позволяет досконально понять все этапы работ, без вспомогательного видео представить четкую картину довольно трудно. Именно оно, описывающее весь процесс, находится здесь:

Скоро Новый Год 2020.

Посмотрите как украсить комнаты, кабинет, класс в школе. А также как сделать новогодние поделки своими руками.Посмотреть

Роликовый нож для листового металла своими руками

Роликовый нож для листового металла своими руками – самодельный инструмент, востребованность в котором растет с каждым днем, что объясняется продуктивной скоростью работы подобного устройства и его простой конструкцией. Механическая основа предельно проста, и основывается на вращающихся в противоположных направлениях двух ножах по металлу, вдавливающихся в стальную плоскость заготовки, что приводит к ее разрезке.

Классическая конструкция предусматривает установку крутящихся дисков сверху и снизу, классификация которых происходит по материалу изготовления:

- Параллельно расположенные роликовые ножи – служат при нарезке стального полотна на полосы, с сохранением хорошего качества заготовки.

- Роликовые ножи с одной наклонной кромкой — такая конструкция помимо нарезки, позволяет вырезать заготовки с округлыми формами.

- Роликовые ножи с несколькими наклонными кромками — сохраняя маленький радиус, помогает изготавливать детали с изогнутыми линиями и округлыми формами.

Конструкция

Роликовые ножницы по металлу, своими руками собранные дома, имеют общую суть, которая остается неизменной — это наличие режущего ножа. Изготавливается он из стальных сплавов с максимальным порогом прочности и другими характеристиками которые должны быть выше по сравнению с аналогичными параметрами у стали, которая будет обрабатываться на станке для резки.

Устройство роликового ножа

На практике известно, что выпущенные на фабрике роликовые ножи для резки металла имеют ресурс около 30 км стальных листов, с оговоркой на максимальную толщину листа, которая не будет превышать 0,5 мм.

Соответственно если толщина материала выше, то и долговечность инструмента снижается. Однако ничто не мешает заточить инструмент и продлить тем самым ресурс его эксплуатации.

Необходимые материалы

Станок для резки листового металла, своими руками сконструированный дома, нуждается в ножах, спектр материала изготовления которых очень широк, и выбор одного из них главным образом зависит от вида и толщины материала, которые необходимо будет резать. Если работать придется с не самой прочной, тонкой листовой сталью, как например, алюминий, то идеальным вариантом станут самые простые подшипники. Но для нужного функционала роликового ножа им не хватает заточки, которую следует провести самостоятельно по всему торцу будущего инструмента.

Основной роликовый нож устанавливается на подвижную деталь конструкции с прижимной ручкой, при надавливании на которую происходит зажим заготовки между двумя режущими поверхностями. Диаметр подшипников непосредственно влияет на скорость производимой работы. То есть чем диаметр подшипника больше, тем выше будет производственная скорость на станке.

Изготовление роликового ножа по металлу своими руками

Для упрощения работы с инструментом и предания ей удобства неплохо бы оснастить листорез направляющей плоскостью.

Изготовление и установка данной детали не составляет большого труда, и взамен она очень упростит весь процесс. На выходе получается универсальный станок с роликовыми ножами, который может взаимодействовать с другим металлообрабатывающим оборудованием, которое так же без проблем конструируется в условиях дома.

Инструкция по изготовлению

Продающиеся в магазине фабричные модели резаков, даже в стандартной комплектации, обойдутся в большую сумму. Цена предложенных на рынке моделей стартует от 20000 руб. Такие условия не выгодны в приобретении инструмента для домашнего использования или в небольшую мастерскую, да и использоваться он будет крайне редко.

Для начала конструируется основное тело инструмента, которое каждый подбирает под себя. Изготавливается главный атрибут станка – роликовый нож для листового металла. Материал из которого будет изготовлена деталь напрямую воздействует на долговечность и производительность агрегата. Как упоминалось выше характеристики прочности должны быть значительно выше аналогичных характеристик нарезаемого им материала. В ином случае минимальной проблемой станет низкокачественный рез, вынуждающий мастера чистить и обрабатывать кромки каждой нарезанной заготовки.

Схема для сборки роликового ножа

Своими руками, роликовые ножницы по металлу, в большинстве своем, изготавливаются из подшипников. Заточка торцов детали формирует режущие поверхности. Главный ролик, подключенный к приводу, крепится непосредственно на ручку. Нижний же устанавливается на неподвижную нижнюю часть станка. При наличии навыков обработки железных сплавов изготовление подобного устройства займет максимум чуть более недели, включая настройку агрегата.

Особенности резки металла дома

Дисковые ножи являются прекрасной заменой ножниц по металлу, имея за собой ряд преимуществ:

- Малые габариты и размеры.

- Конструкционная простота.

- Легкая регулировка.

- Удобство и возможность работать с большим ассортиментом материалов.

Резка металла роликовым ножом

Резка листового металла, своими руками, в домашних условиях обычно проводиться фрезами или сверлами. Конечно, подобный подход помогает придать детали нужные очертания, а заодно отполировать поверхность. Однако гораздо практичнее будет своими руками один раз сконструировать станок с роликовыми ножами (если конечно речь касается не разрезания металлолома, так как там аккуратность не столь важна), уменьшая тем самым как время, отведенное на обработку, так и минимизируя количество мусора и дефектов, которые могут возникнуть при использовании ручного инструмента. Если говорить проще — дисковые ножи прекрасная замена ножницам по металлу и даже промышленной гильотине.