Струбцина 90 градусов своими руками

Струбцина 90 градусов своими руками

Угловая струбцина для соединения деталей под углом 90 градусов

Чтобы соединить две заготовки под прямым углом, сначала надо надежно зафиксировать их, выставив перпендикулярно друг другу.

Это легко сделать с помощью вспомогательных приспособлений. В том числе и самодельных.

Например, можно использовать угловую струбцину. Сегодня расскажем, как сделать этот инструмент своими руками.

Причем в статье мы рассмотрим более усовершенствованную конструкцию с пружинным механизмом — для быстрой фиксации заготовок.

Что представляет собой самоделка: основные элементы конструкции

Угловая струбцина состоит из нескольких деталей:

- основания с упорами для заготовок;

- подвижного штока с прижимом.

На основании дополнительно находится направляющая для штока, изготовленная из куска профильной трубы.

Какие материалы потребуются

- листовой металл толщиной 3-4 мм;

- стальной кругляк;

- профильная труба;

- металлическая шайба;

- болт с гайкой;

- пружина;

- отрезок круглой трубы (кольцо).

Пошаговый процесс изготовления угловой струбцины

После того как подготовили все необходимые материалы, можно приступать к изготовлению основных деталей конструкции, а потом — к сборке быстрозажимной струбцины.

Шаг 1. Основание самоделки

Из листового металла вырезаем заготовку прямоугольной формы. Закругляем углы, и сверлим по краям крепежные отверстия.

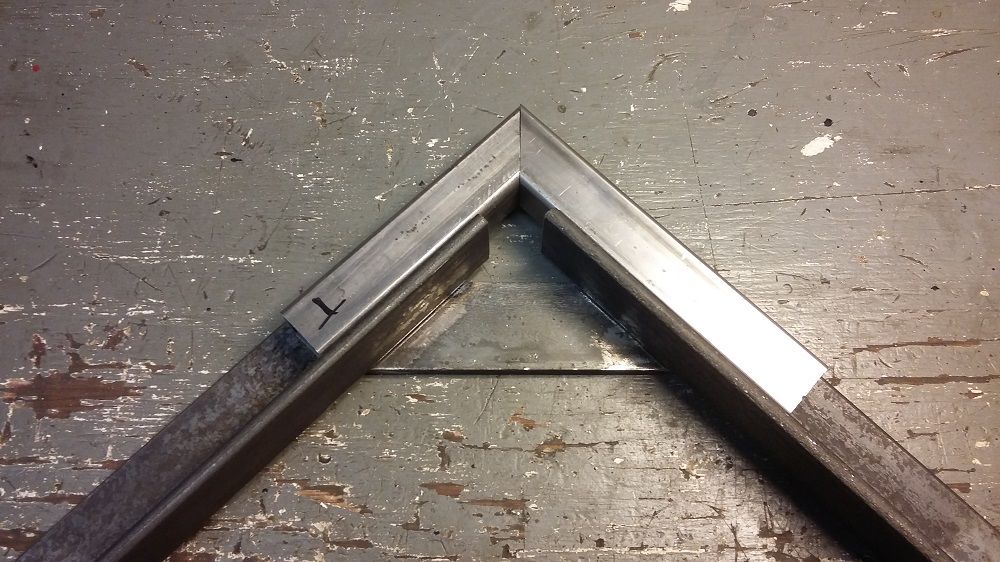

Шаг 2. Упоры для заготовок

Отрезаем два куска металлического уголка. Края заготовок обрезаем под углом. Отступаем от края основания 2 см, и привариваем упоры.

Шаг 3. Направляющая для штока

От профильной трубы отрезаем кусочек нужного размера. На основании чертим центральную линию.

Привариваем направляющую по центру основания, на противоположной стороне от прижимов.

Шаг 4. Прижим

Потребуется несколько основных деталей:

- металлический уголок;

- шайба;

- профильная труба.

Сначала отрезаем два куска металлического уголка. Края заготовок обрезаем под углом.

Затем отрезаем кусок профильной трубы, и привариваем к нему уголки. К торцу профтрубы приваривается шайба.

Шаг 5. Шток

В качестве штока выступает стальной кругляк (пруток). Отрезаем от него заготовку нужной длины.

Затем надо будет отрезать кольцо от круглой стальной трубы.

Привариваем его к одному из концов штока. Зачищаем сварные швы лепестковым кругом. Или можно просто обработать их напильником по металлу.

Обратите внимание: диаметр стального кругляка надо подбирать таким образом, чтобы шток свободно входил в направляющую и кусок профтрубы, приваренный к прижиму.

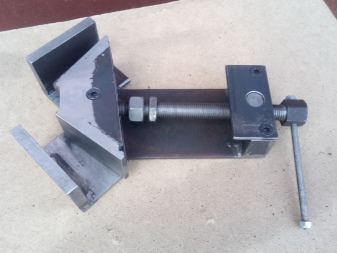

Сборка быстрозажимной струбцины

В прижиме (в том месте, где будет входить шток) необходимо просверлить отверстие. Привариваем гайку, и вкручиваем в нее фиксирующий болт.

Далее нам потребуется пружина.

Вставляем шток в направляющую, надеваем на него пружину, и затем — вставляем конец штока в кусок профтрубы, к которому приварен прижим. Фиксируем шток при помощи болта.

На последнем этапе останется только покрасить самоделку.

Как работает приспособление

Отжимаем шток с прижимом, устанавливаем две детали, которые надо соединить под углом 90 градусов, после чего прижимаем их к упорам.

Свариваем заготовки между собой.

Проверяем угол с помощью угольника — все получилось идеально точно. Значит, приспособление работает!

Преимущества и недостатки самодельной конструкции

Работать с быстрозажимной угловой струбциной намного удобнее, чем с классическим угловым зажимом.

При необходимости струбцину можно прикрутить к верстаку с помощью саморезов — для этого в основании предусмотрены отверстия.

Самодельную быстрозажимную угловую струбцину можно использовать для работы как с металлическими, так и с деревянными заготовками.

Что касается недостатков, то какие тут недостатки? Приспособление со своей задачей справляется на 100%.

Подробно о том, как изготовить своими руками быстрозажимную струбцину, показано на видео. Советуем посмотреть.

Идея принадлежит автору YouTube канала AX Creates.

Делаем угловую струбцину своими руками

Сварочный процесс отличается трудоемкостью и большой затратой времени. Для того, чтобы облегчить и ускорить работу, существуют такие специальные приспособления, как уголки, упоры и струбцины. В данной статье мы поговорим про угловые струбцины для сварки и о том, как их можно сделать в домашних условиях.

Что такое струбцина?

Струбцина представляет собой универсальное приспособление, которое служит для закрепления металлических конструкций определенным образом, что существенно упрощает сварочный процесс. Тиски угловые позволяют закрепить металлоконструкцию под определенным углом в необходимом и — что не менее важно — в удобном положении для работы. Конструкции струбцин могут быть разнообразные в зависимости от того, как именно необходимо закрепить деталь. Они могут быть разных размеров и форм. Всегда полезно иметь под рукой несколько вариантов струбцин, так как во время работы может понадобиться скрепление деталей различной конфигурации.

Конструкция

Существует огромное количество струбцин, которые отличаются друг от друга формой, размерами, стоящей перед ними задачей. К примеру, струбцина для работы с трубами предназначена для сварки последних под различными углами, к примеру, 90 градусов. Без применения зажимов соблюдение точного угла при работе будет затруднительным. Угловые струбцины производятся разного вида, исходя из ширины скрепляемых труб и угла, под которым эти трубы будут свариваться.

Угловые зажимы отличаются по следующим признакам:

- толщина губок. Чем больше толщина прижимных губок, тем надежнее зажимаются трубы и сварочный шов не выгибается и не выламывается.

- материал изготовления прижимных винтов. Во время сварочных работ расплавленный металл может разбрасываться во все стороны, прижимные винты не исключение. При попадании расплавленного металла на резьбу винта может произойти спайка, что приведет резьбу в негодность. Чтобы этого избежать, делают омедненные винты. Медь не позволяет брызгам застывать на поверхности винта, тем самым сохраняя его работоспособность.

- рабочая поверхность. Струбцина может увеличить рабочую зону при работе электродом под определенным углом.

Угловые тиски для сварки труб состоят из подвижной и основной частей. Для регулирования степени сжатия подвижная часть оснащается винтом. С его помощью можно регулировать расстояние между прижимными губками и деталью. Подвижность конструкции обеспечивает работу с деталями различной формы и сечения.

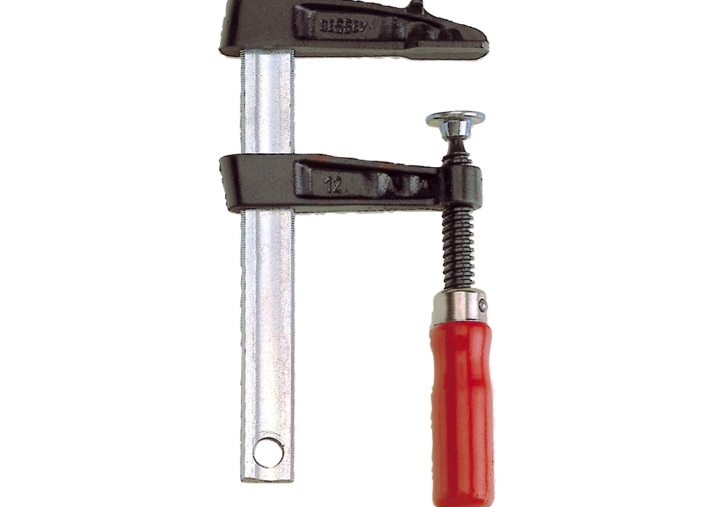

При выборе струбцины следует обращать внимание на вид выполняемых работ. К примеру G — струбцины используются при работе со стальными деталями малой толщины. Для работы с деталями большой толщины следует применять F — струбцины.

Угловая струбцина своими руками

Стоимость фиксатора на рынке велика, поэтому есть смысл сделать угловую струбцину для сварки своими руками. Для многих эта задача будет посильной, ведь такой фиксатор можно сделать даже из мусора, который годами лежит в сарае и который по-хозяйски просто жалко выбрасывать.

Угловые струбцины просты в своей конструкции, что позволяет сделать их даже в домашних условиях.

Первым делом следует выполнить набросок или чертеж фиксатора, нанести на него основные размеры, это поможет при дальнейшей работе. При выборе материала следует обращать внимание на железо. Железо — самый оптимальный вариант.

- Для того, чтобы сформировать основание, необходим листовой металл от 8 до 10 миллиметров. Для фиксации можно использовать уголок нужного размера. Соединение намного лучше производить электросваркой.

- Делаем винтовой зажим. Можно взять две гайки и сварить их между собой. Кронштейн с центральным резьбовым отверстием делается в пределах 30 — 40 миллиметров. Крепление лучше делать на болтах, чтобы была возможность его поменять в случае срыва резьбы.

- Важно уделить большое внимание расположению зажимных губ. Угол должен быть соблюден идеально, иначе желаемый угол 90 градусов при работе выходить не будет. Сначала следует приварить один уголок к зажиму, к которому накладывается второй уголок. После все это прижимается и приваривается к скобе.

- По боковым поверхностям струбцины нужно установить направляющие, чтобы внутреннее основание могло перемещаться. По биссектрисе изготавливаемого фиксатора вырезается паз в пределах 8 — 10 миллиметров

- Далее необходимо в верхнее основание изготавливаемого прижимного устройства закрутить болт. Лучше, чтобы резьба на болте не доходила до его головки, это позволит свободно перемещаться основаниям по отношению друг к другу.

Можно изготовить более подвижный вариант струбцины, где прижатие свариваемых деталей будет происходить не только под углом 90 градусов. Угол прижатие можно будет регулировать.

В заключение

Исходя из вышесказанного, применение струбцин может облегчить работу сварщика, избавляя его от постоянной надобности подгонять соединяемые детали несколько раз подряд. Тиски угловые несложно сделать дома, что позволит сэкономить деньги на их покупке. Самодельные фиксаторы ни в чем не уступают фабричным моделям и вполне способны составить им конкуренцию.

Угловая струбцина своими руками

Чтобы зафиксировать угол между деталями конструкции, мастера применяют угловые струбцины. Приспособление такого типа не обязательно покупать в магазине – его можно сделать своими руками.

Что это за инструмент

Вы можете прилично сэкономить, если изготовите данное устройство своими руками, угловая струбцина особенна тем, что благодаря наличию специальных монтажных отверстий она может быть закреплена на верстаке. Приспособление используется обычно, чтобы фиксировать детали рамы, уголков, других похожих конструкций. Инструментом часто пользуются, когда собирают мебель. Угловая струбцина несомненно пригодится плотникам, токарям, слесарям, сварщикам. Она будет полезна и в домашней мастерской.

Как сделать струбцину самостоятельно

В магазине такой инструмент стоит немалых денег, к тому же домашний мастер с таким инструментом одного размера будет ограничен в своей работе. Из-за этого многие умельцы берутся делать угловую струбцину своими руками.

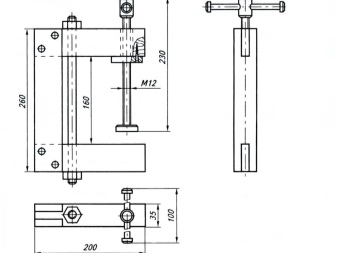

Чертежи угловой струбцины

Первый этап

Это приспособление визуально делится на две части – основание и прижимную часть.

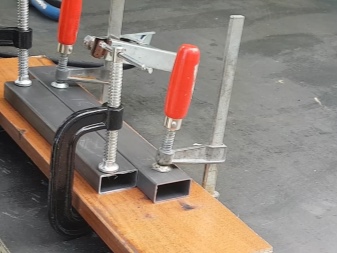

Сначала нужно изготовить основание – для этого берем профильную трубу 25х60, как на фото.

Сперва можем собрать на прихватках, потом целиком провариваем швы и тщательно зачищаем болгаркой.

Далее нужно взять ту же профтрубу, отрезать два отрезка по 160 мм, и приварить их по краям. Варим только с внешней стороны и с торцов, поскольку с внешней стороны будет прижата заготовка, шов может мешать.

Внешние и внутренние прижимы нужно располагать точно под прямым углом друг к другу. Когда сварка будет закончена, нужно убедиться, что прижимы не сдвинуты.

После этого переходим к изготовлению крепления для прижимной части.

Нужно отрезать часть трубы 40х40 и длиной 30 мм, и срезать одну сторону, сделав буквой “П”, после чего приварить к основанию. Чтобы прикрепить винт нужно просверлить пару отверстий на 8 и третье (внизу) на 10, чтобы через него мог пройти торцевой ключ, зачем – увидим дальше.

Второй этап

Следует взять ту же самую трубу 25х60 и из нее изготовить внутренние прижимы – губки. По внешним сторонам вышло 105 мм.

Их нужно прижать струбцинами ко внешним прижимам, и сварить друг с другом.

Дальше следует вырезать пару треугольников, толщина 2 мм, потом сверху и снизу приварить ко внутренним прижимам. Затем – просверлить в двух треугольниках сквозное отверстие на 8.

Чтобы закрепить винт в одной и другой части, нужно сварить друг с другом гайки на 8 и 14, как показано на фото. Нужны две пары.

Одна гайка накручивается на винт, для второй его подготавливаем.

Винт нужно обточить по кругу слегка больше, чем ширина гайки, и в торце нарезать резьбу на 8. Потом следует одеть на него шайбу – важно, чтобы ее диаметр был меньше резьбы винта. После этого нужно одеть крепление, которое сварено из трех гаек, и затянуть болт. Нужно, чтобы крепление свободно вращалось.

Проточка делалась с той целью, чтобы при вращении винта на него не накручивалась гайка – она должна свободно вращаться.

Затем следует прикрепит винт к основной и прижимной части, и сделать на него вороток, который сварен из гаек и прутка (подойдет длинный болт). Теперь струбцина готова! Последний штрих – покраска, и можно пользоваться.

С помощью этого инструмента вы сэкономите время и сделаете работу более точной. А благодаря его подвижным элементам обрабатываемые детали можно соединять под нужными наклонами и углами.

Угловая струбцина: видео

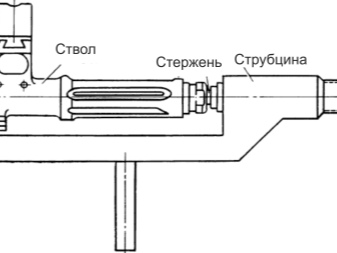

Как сделать угловую струбцину для сварки?

- Устройство

- Чертежи

- Изготовление

Угловая струбцина для сварки – незаменимый помощник при соединении двух фрагментов арматуры, профтрубы или обычных труб под прямым углом. Со струбциной не сравнятся ни двое слесарных тисков, ни двое ассистентов, помогающие сварщику выдержать точный угол при сварке, предварительно проверенный линейкой-угольником.

Устройство

Угловая струбцина, изготовленная своими руками, или заводская устроена следующим образом. Не считая её модификаций, позволяющих сварить две обычные или профильные трубы под углом в 30, 45, 60 градусов или любым другим значением, данный инструмент отличается размерами под разную ширину труб. Чем толще прижимные кромки, тем толще и труба (или арматура), с помощью которой можно соединить её части. Дело в том, что свариваемый металл (или сплав) выгибается при нагревании, которым неизбежно сопровождается любая сварка.

Исключение – «холодная сварка»: вместо расплавления краёв свариваемых секций применяется состав, отдалённо напоминающий клей. Но и здесь струбцина нужна, чтобы соединяемые детали не нарушились по требуемому углу их взаиморасположения.

Струбцина включает в себя подвижную и неподвижную части. Первая – это сам ходовой винт, стопорные и ходовые гайки и прижимающая прямоугольная губка. Вторая – рама (основа), закреплённая на несущем листе стали. Запас хода винта регулирует ширину зазора между подвижной и неподвижной частями – большинство струбцин работают с квадратными, прямоугольными и круглыми трубами от единиц до десятков миллиметров в диаметре. Для более толстых труб и арматуры применяются иные приспособления и инструменты – струбцина их не удержит при наложении прихватывающих точек или отрезков будущего шва.

Для вращения винта применяют рычаг, заведённый в оголовок. Он может быть подвижным (пруток сдвигается в одну из сторон полностью), либо ручка делается Т-образной (прут без оголовка приваривается к ходовому винту под прямым углом).

Для обездвиживания изделий во время сварки применяются также G-образные струбцины, соединяющие профтрубу или квадратную арматуру общей толщиной до 15 мм.

Большая толщина до 50 мм подходит для F-образных струбцин. Для всех разновидностей струбцин нужен надёжный стол (верстак) со строго горизонтальной поверхностью.

Чертежи

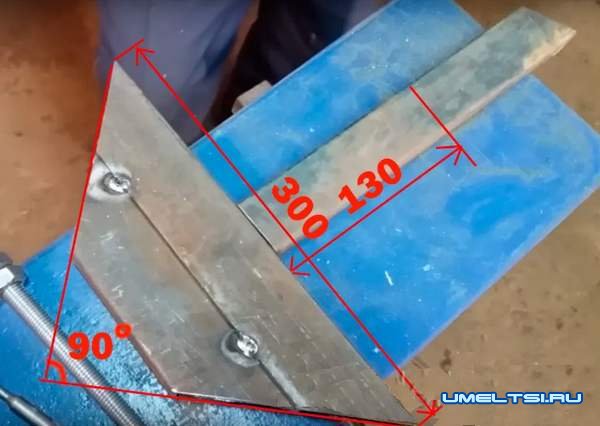

Чертёж самодельной прямоугольной струбцины для сварочных работ обладает следующими её габаритами.

- Ходовая шпилька – болт М14.

- Вороток – арматура (без фигурных рёбер, простой гладкий прут) диаметром 12 мм.

- Внутренняя и наружная прижимные детали – профтруба от 20*40 до 30*60 мм.

- Ходовая полоса 5-миллиметровой стали – до 15 см, с шириной отрезка до 4 см приваривается к основной пластине.

- Длина каждой из сторон угла наружных губок – 20 см, внутренних – 15 см.

- Квадратный лист (или его половина в виде треугольника) – со стороной 20 см, под длину наружных губок струбцины. Если используется треугольник – его катеты по 20 см, прямой угол обязателен. Листовой отрезок не даёт раме нарушить свой прямой угол, это её усиление.

- Коробчатая сборка на конце полосы листовой стали направляет ход струбцины. Состоит из квадратных отрезков стали 4*4 см, к которой приварены стопорные гайки.

- Треугольные полосы, усиливающие подвижную часть, ввариваются с обеих сторон. Подбираются по размеру внутреннего свободного места, образованного прижимной губкой, со стороны ходового винта. К ней приваривается и ходовая гайка.

Итак, для изготовления прямоугольной струбцины нужны:

- лист стали толщиной 3-5 мм;

- отрезок профтрубы 20*40 или 30*60 см;

- шпилька М14, шайбы и гайки под неё;

- болты М12, шайбы и гайки под них (опционально).

В качестве инструментов используются такие.

- Сварочный аппарат, электроды. Защитная каска, задерживающая до 98% света электродуги, обязательна.

- Болгарка с отрезными дисками по металлу. Обязательно используйте защитный стальной чехол, закрывающий диск от разлёта искр.

- Перфоратор с переходной головкой под обычные свёрла по металлу или более малогабаритная электродрель. Нужны также свёрла диаметром меньше 12 мм.

- Шуруповёрт с насадкой-гайковёртом (опционально, зависит от предпочтений мастера). Можно применять и разводной ключ под болты с головкой до 30-40 мм – такими ключами пользуются, например, водопроводчики и газовики.

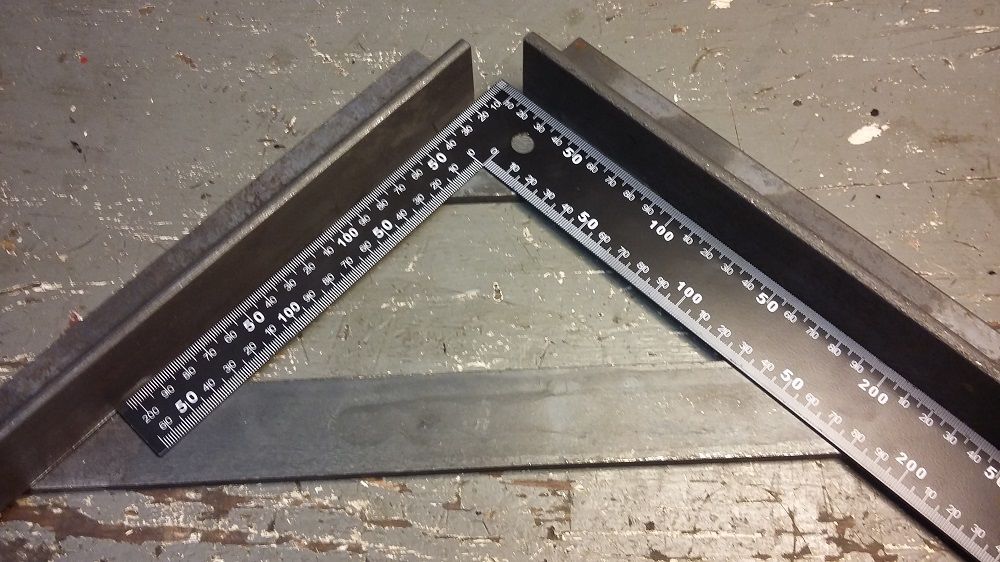

- Линейка-угольник (с прямым углом), строительный маркер. Выпускаются незасыхающие маркеры – на масляной основе.

- Резак для нарезания внутренней резьбы (М12). Используется, когда имеются цельные куски квадратной арматуры, а дополнительные гайки раздобыть не удалось.

Также, возможно, потребуются молоток, пассатижи. Раздобудьте самые мощные плоскогубцы, рассчитанные на серьёзную нагрузку.

Изготовление

Разметьте и распилите профильную трубу и лист стали на составные детали, сверяясь по чертежу. Отрежьте от шпильки и гладкой арматуры нужные куски. Последовательность дальнейшей сборки струбцины состоит в следующем.

- Приварите наружные и внутренние отрезки профтрубы к отрезкам листовой стали, выставив прямой угол с помощью прямоугольной линейки.

- Приварите отрезки стали друг к другу, собрав квадратную П-образную деталь. Вварите в неё стопорные гайки. Просверлите сверху в ней отверстие, приварите к стопорным гайкам дополнительную фиксирующую гайку и вкрутите в неё болт. Если использовался кусок квадратной арматуры (например, 18*18) – просверлите в нём несквозное отверстие, нарежьте внутреннюю резьбу под М1 Затем приварите коробчатую деталь в сборе к продолговатому отрезку стали, а сам отрезок – к раме.

- Приварите ходовую гайку к неподвижной части струбцины – напротив стопорной вкрутите ходовой винт. Проверив, что винт крутится свободно, выкрутите его и обточите конец, толкающий взад-вперёд подвижную его часть – резьба должна быть убрана или подтуплена. Закрепите на свободном конце винта вороток.

- В месте присоединения винта к подвижной части сделайте простейшую втулку, приварив кусок профтрубы или пару пластин с предварительно просверленными отверстиями на 14 мм.

- Вкрутите ходовой винт повторно. Чтобы шпилька (сам винт) не вышла из втулочных отверстий, приварите к винту несколько шайб (или колец из стальной проволоки). Это место рекомендуется регулярно смазывать – для предотвращения стирания слоёв стали и разбалтывания конструкции. Профессиональные механики устанавливают вместо обычной шпильки ось с резьбой и гладким концом, на котором ставится стальная чашка с шарикоподшипниковым комплектом. Приварите также дополнительную гайку – под прямым углом к оси.

- Собирая втулку, рекомендуется приварить верхнюю пластину и зафиксировать всю конструкцию болтом в последнюю очередь, когда вы убедитесь в работоспособности струбцины.

- Проверьте надёжность креплений и сварных швов. Испытайте струбцину в работе, зажав два куска трубы, арматуры или профиля. Убедитесь, что угол зажимаемых деталей – прямой, проверив его угольником.

Струбцина готова к работе. Уберите свисающие, выпирающие участки швов при помощи их обточки на пильном/шлифовальном диске болгарки. Если применяемая сталь не является нержавеющей, рекомендуется покрасить струбцину (кроме ходового винта и гаек).

Как сделать угловую струбцину для сварки, смотрите далее.

Струбцина: делаем в домашних условиях различных видов – варианты, чертежи, реализация

Бухают мастера-кустари. Простите, ведут задушевную беседу. У одного вместо сакраментального «Вася, ты меня уважаешь?» с языка срывается «Вась, а сколько бы ты рук себе хотел?» Тот призадумывается: «Сколько? Да кто ж его знает… Ну, сколько там по работе надо…»

Рук, понятно, чтобы придержать, прижать, подхватить, и пр. Поэтому такого вспомогательного инструмента, как временные съемные зажимы различных видов – струбцины – мастеровому человеку всегда не хватает. Не хватало и во времена, когда эти самые струбцины стоили копейки. Сейчас за хорошую струбцину могут запросить и поболее 1000 руб. При том, что теперь и в мелком штучном производстве широко распространены электроинструмент, электро- и газосварка, склеивание под давлением и др. технологии, требующие надежного удерживания деталей на время рабочего процесса. Назначение настоящей статьи – рассказать читателю, как в домашних условиях изготавливается струбцина своими руками. Желательно – из подручных материалов с минимальной потребностью в сварочных и токарных работах.

Примечание: по-английски струбцина cramp (винтовая), bar clamp (пружинно-рычажная) или просто clamp, аналогично тому, как отвертку (screw driver) зачастую обзывают просто screw. Человек, неплохо знающий разговорный английский, но незнакомый с особенностями технического (это очень разные языки), услышав что-то вроде «Give me screw driver», скорее всего не поймет, чего от него хотят. Тем более, что малообразованные англоязычные артикли чаще всего «глотают». Вдруг вам доведется оказаться в подобной ситуации, прислушивайтесь: «the screw» (именно отвертка) означает инструмент, а «a screw» – какой-то резьбовый метиз (винт, шуруп), который им крутят.

Разновидности

Целью данной публикации не является соорудить нечто вроде энциклопедии монтажных зажимов – их много видов, а патентов на новые, «супер-супер», еще больше. Наша задача – показать, какие из струбцин более всего надобны в домашней мастерской, и как лучше всего сделать струбцину, не тратя много материала и времени.

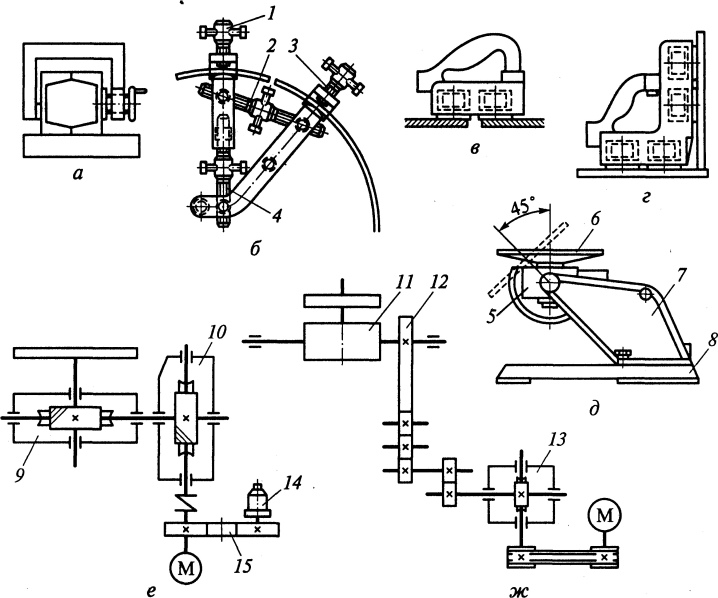

Наиболее употребительные в кустарном производстве виды струбцин показаны на рис:

-

G-образная (G-cramp; G-clamp) – самая остая, надежная и дешевая из струбцин общего назначения. Недостатки: долго затягивается и может провернуть склеиваемые детали, если шарнир упора некачественный или неухоженный. Последнее довольно существенно: не схватившийся клеевой слой неплохая смазка, а разнимать и вновь сжимать склеиваемые поверхности нежелательно, прочность высохшего стыка от этого резко падает. Кроме того, обычная G-струбцина плохо держит круглые детали, поэтому для фиксации труб либо круглого профиля для сварки или пайки встык используется специальная трубная струбцина (см. след. рис.). Собранный из обычной конструкционной стали s=(2,5-4) мм, такой варной зажим обеспечивает надежную фиксацию труб до d(120-150)х(1,5-4) мм.

Струбцина для сварки и пайки труб встык

Как какую делать

Любую из описанных выше струбцин можно изготовить самостоятельно в домашней мастерской. Столярные струбцины делаются из металла – деревянные станина и губки инструмента не выдержат противодавления материала детали(ей), зажим ослабнет уже во время работы, а сама струбцина придет в негодность. С варными и паечными струбцинами и так понятно: только металл; дерево – горючий материал.

Столярные струбцины для работ с ценным деревом либо изделиями лучше делать деревянными, но можно пользоваться и металлическими с проставками из фанеры или ровной драни. Струбцины для склеивания в пласть (на толстые заготовки из нескольких тонких) лучше использовать деревянные, даже если клеится металл или пластик – деревянные губки дают более равномерное распределение давления по плоскости и, соответственно, лучшее качество склейки. Хрупкие детали (стеклянные и т.п.) сжимаются для склеивания только деревянными струбцинами.

G-образные

Станины G-струбцин фабричного производства выполняются литыми. В гараже или сарае, даже в кузне на своем участке, организовать сталелитейку нельзя. Поскольку G-струбцины как самые «хваткие» применяются преимущественно в слесарно-сварочных работах с довольно длинными и/или тяжелыми деталями, то и самодельную G-образную струбцину нужно делать из металла на сварке или цельной.

Мастера-умельцы часто сваривают себе струбцины из листовой стали, поз. 1 на рис.:

Самодельные G-образные струбцины

Видимо, копируя профиль станин заводских изделий, что в данном случае неправильно. Профили литых станин струбцин показаны на поз. 2. Обратите внимание на зализы и галтели (показаны стрелками). Сглаживание профиля необходимо во избежание концентрации механических напряжений: они «любят» углы и щели, как постельные клопы. Но сварочный шов не работает, как галтель! Нет, струбцина скорее всего не сломается и не погнется. Однако отдачей зажатой детали станину немного поведет, и добиться точной фиксации будет трудно, причем не исключается и проворот детали при затягивании зажима.

Вполне надежны самодельные струбцины из отрезков швеллера (поз. 3). Недостатки – трудоемки, несоразмерно тяжелы сравнительно с шириной захвата. Резать швеллер на станины струбцин можно, если вам нужно будет сжимать детали очень сильно. Оптимальный вариант станин струбцин для обычных работ – из профильной трубы квадратного сечения, поз. 4. В зависимости от типоразмера и толщины стенок заготовки струбцины из профтрубы можно делать на ширину захвата до 1 м и более, см. видео:

Видео: струбцины из профильной трубы

Примечание: об изготовлении самого ответственного узла G-струбцины – винтового зажима – см. в конце, поскольку он применяется и в струбцинах других типов.

Разновидностью G-струбцины является поджимная, которую условно можно бы назвать GE-струбциной. Поджимные струбцины хорошо известны строителям маломерных судов из дерева, однако будут весьма полезны и в малом деревянном строительстве (напр. дачного или каркасного дома, хозблока и т.п.).

Чертежи поджимной струбцины и способ их применения показаны на рис.:

Чертежи и порядок применения поджимных струбцин

К примеру, при зашивке, скажем, ригеля (стропильной конструкции) крыши каждая следующая доска сначала плотно прижимается к предыдущей, а уж затем крепится к стропильным балкам. Соответственно, надежность и долговечность всего кровельного пирога намного возрастают.

F-образные

Устройство F-струбцины, так сказать, в полном комплекте, показано на след. рис.:

Устройство F-образной струбцины

В ходе использования башмак двигают по направляющей, пока пятка не коснется детали. Тогда большим пальцем руки сдвигают собачку или нажимают на нее (в зависимости от конструкции фиксатора), при этом башмак заклинивается на направляющей. Тогда деталь дожимают поворотом рукояти винтового зажима, или отводя курок эксцентрикового прижима. Расфиксация и разжимание – в обратном порядке.

Городить сложный фиксирующий механизм в самодельной F-струбцине особого смысла нет. Тогда для заклинивания башмака нажимают на его внутренний обушок, или слегка бьют туда легким молоточком, если струбцина мощная, широкозахватная. Как правило, ползун саморасклинивается уже при разжатии винта или вбросе курка в гнездо. Если же башмак заело, расклинивают его легким ударом по наружному обушку со стороны упора (в направлении, обратном заклинивающему).

Слева на след. рис. даны чертежи быстрозажимной F-струбцины с губками из дерева. В центре – внешний вид инструмента, а справа – порядок пользования им. Размеры пересчитаны из дюймовых; их можно округлить до ближайших целых мм.

Чертежи, внешний вид и порядок использования F-струбцины с губками из дерева

Основное назначение данной струбцины – прижим при склеивании в пласть. Предпочтительный материал губок – клен, вяз, граб, бук, дуб или др. древесина, сочетающая в себе высокую прочность и вязкость; из такого дерева делают, например, упорные гребенки фуговальных и копировальных станков по дереву. О других вариантах самодельных быстрозажимных струбцин см. подборку видео:

Видео: самодельная F-образная струбцина

Видео: эксцентриковая струбцина

Видео: быстрый зажим – струбцина своими руками

Самодельное приспособление для сварки под прямым углом – чертежи для сборки своими руками угловой струбцины

В этой статье я расскажу вам, как можно сделать простую угловую струбцину для сварки под 90° профилей и труб. Хорошая угловая струбцина в магазине стоит достаточно дорого. Угловая струбцина, сделанная своими руками, точна на 100%, собрана из подручных материалов и практически вечна.

Шаг 1: Собираем все необходимые материалы и режем заготовки

Для сборки приспособления для сварки под прямым углом я использовал стальной уголок 0,47х0,47 см и стальную полосу. Уголок подойдет, в принципе, любой, но я советую использовать из более толстого металла. Я взял 2 отрезка уголка по 25 см, стальная полоса, разрезанная на отрезки 15 и 38 см, срезы сделаны под углом 45° с каждой стороны (дана длина коротких сторон). Вам нужно лишь расположить все детали так, чтобы струбцина сохраняла жесткость после сварки.

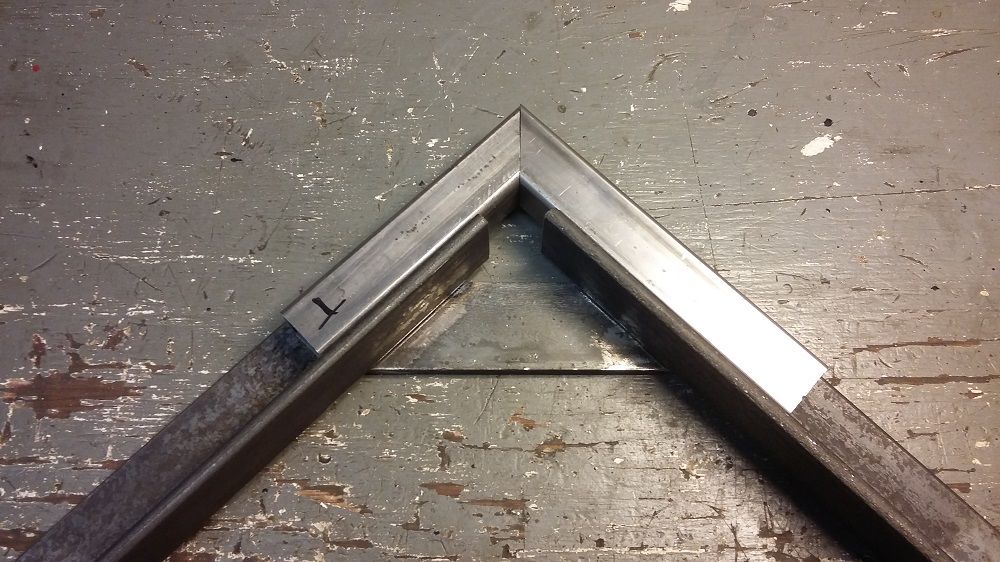

Шаг 2: Чертежи струбцины

Вершина открыта, между внутренними краями я оставил 1,9 см. Этот зазор позволяет и совместить трубы в центре и подступиться к ним сваркой. Зазор менее 2,5 см оставляет универсальность в использовании, при величине зазора более 2,5 см в него уже может проскочить при сварке труба.

На фотографии – вид сверху, с этой стороны не надо варить! Все швы нужно делать с нижней стороны, только так они не будут мешаться ни при использовании верхней стороны, ни при использовании нижней.

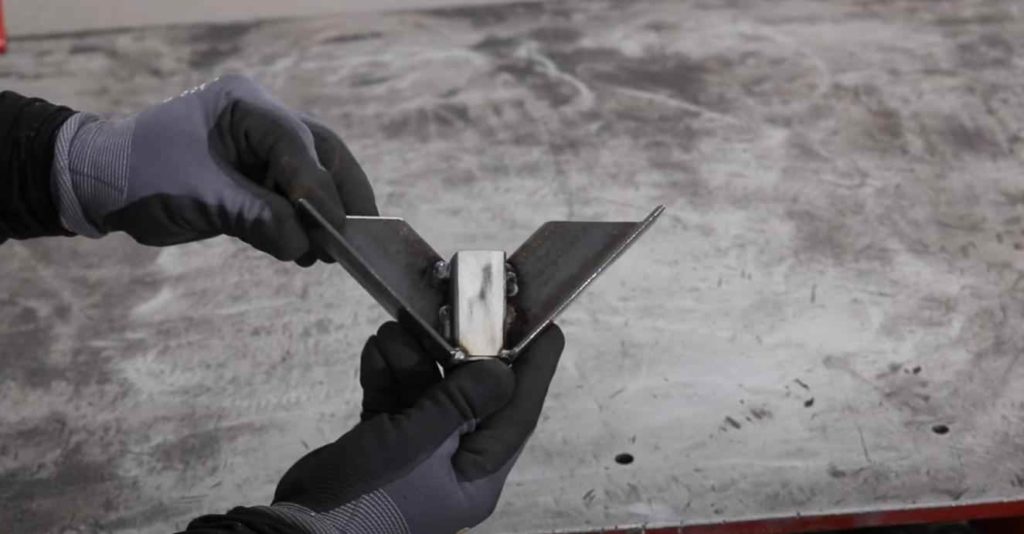

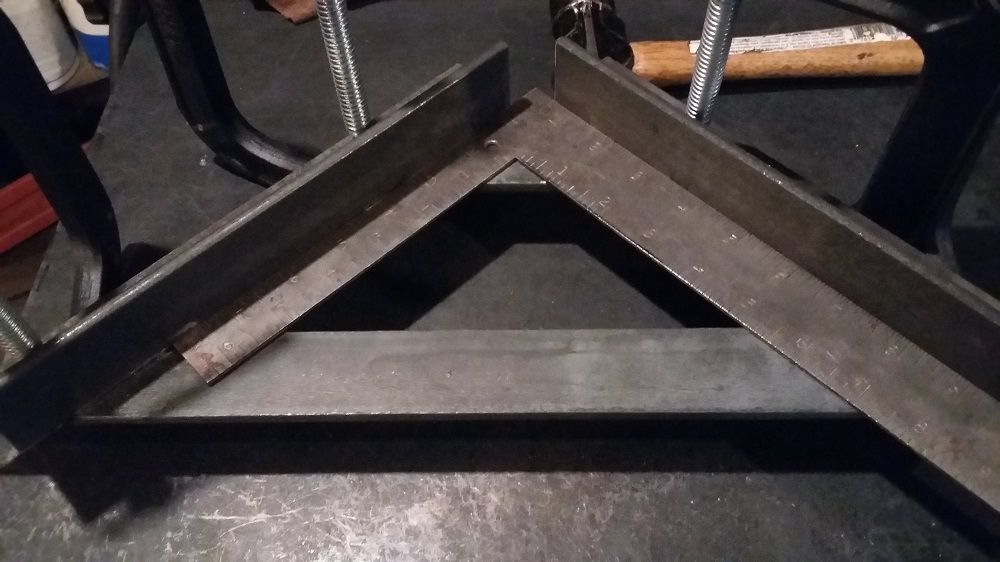

Шаг 3: Собираем струбцину и проверяем угол

После того, как ошкурите поверхность металла, соберите угловую струбцину с помощью 4х обычных. Внутренний угол проверьте на точность металлическим угольником. При точном совпадении сторон угольника со сторонами струбцины, угольник не должен люфтить вообще.

Шаг 4: Начинаем сварку с обратной стороны

Как только вы соберете вашу струбцину, переверните ее и начинайте прихватывать сваркой с обратной стороны. Сначала я сварил одну сторону и дал ей остыть. Сторону нужно делать сразу полностью, чтобы не сместились детали относительно друг друга.

После того, как сварка одной стороны завершена, переворачиваем струбцину и еще раз проверяем угол. Затем прихватываем другую сторону. После этого снова проверяем угол. Очень важно давать металлу остыть между свариванием двух сторон. Тогда вы сможете скомпенсировать погрешность угла, если металл поведет при сварке. С-образные струбцины не снимайте, пока изготовление угловой струбцины не будет закончено.

Хотя я уже изготавливал такие приспособления раньше, при изготовлении конкретно этой я обнаружил погрешность угла, при проверке угольником после сваривания одной стороны. Я просто разрезал прихваты, и заново скрепил стальные детали С-образными струбцинами. После этого угол получился прямой, как и должен быть.

Шаг 5: Завершаем сварку

После завершения сварки, проверяем правильность прямого угла разными угольниками. Иногда так случается, что угольник повело и его угол больше не прямой. Поэтому лучше перестраховаться и проверять прямой угол разными угольниками. Обратите внимание, на фото видно, что я срезал торчащие наружние уголки нижней перекладины. После сварки я просто отшлифовал всю поверхность лепестковым кругом.

Как исправить неверный угол

Если угол не получился точно 90° или ее повело после падения с верстака, его можно исправить. Сначала нужно найти вмятины на металле. В любую вмятину можно просто поставить прихват сварочным аппаратом. Затем поместите в струбцину прямой кусок металла и проверьте угол угольником. Прихват заровняйте напильником, пока угол не выровняется до 90°.

Шаг 6: Угловая струбцина в работе

Самодельную угловую струбцину можно использовать и снаружи, и изнутри. Именно для этого все сварные швы сделаны с нижней стороны. На фото показаны примеры использования, если бы я собирался сваривать эти трубы, я дополнительно закрепил бы их обычными струбцинами. На последней фотографии показан пример добавления вертикального элемента. Это также объясняет, почему зазор между плеч не должен быть слишком большим – иначе вертикальная труба проскочила бы в отверстие.

Будьте осторожны при наружной сварке труб – внутренний радиус изгиба уголка может помешать скреплению трубы струбциной. Обязательно проверьте этот момент, прежде чем приступать к свариванию труб.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

- ПВХ плитка с замковым соединением — преимущества, укладка, выбор

- Как решить задачи автомеханики с помощью фрезерования

- Как распланировать и рассчитать освещение в квартире или доме с использованием LED модулей

- Программируемые логические контроллеры: особенности, применение и решение задач автоматизации

- Подробное сравнение напольных покрытий для квартир и частных домов