Сварка каленого металла

Сварка каленого металла

Высокопрочные стали и особенности их сварки

Состав и свойства высокопрочных сталей

Стали с пределом прочности свыше 1500 МПа называются высокопрочными. Такой предел достигается подбором химического состава и наиболее подходящей термической обработкой. Данный уровень прочности может образовываться в среднеуглеродистых легированных сталях (40ХН2МА, 30ХГСН2А) путем использования закалки с низким отпуском (при 200…250оС). Легирование таких сталей W, Mo, V затрудняет разупрочняющие процессы, что снижает порог хладоломкости и повышает сопротивление хрупкому разрушению. Как варить металл, если перед вами высокопрочная сталь? Сварка высокопрочных сталей отличается использованием некоторых дополнительных технологических приемов (сварка каскадом, горкой, секциями, предварительный подогрев, применение мягкой прослойки и других).

Изотермическая закалка среднеуглеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением.

К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880оС, отпуск 380…550оС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка. Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой.

Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят среднеуглеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500оС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий,сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности.

Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивающие время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва.

Во избежание трещин при охлаждении сварного соединения, необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью. Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

Когда производится сварка закаленной стали, то после прохождения сварочной дуги на зону сварного соединения рекомендуется подавать охладитель. Это делается для уменьшения степени разупрочнения околошовной зоны. В качестве охладителя может служить душевая вода, сжатый воздух или паровоздушная смесь – в зависимости от состава свариваемого материала. Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Художественная ковка – это настоящее искусство. Более подробную информацию об этом занимательном занятии читайте в нашей статье.

Хотите узнать о современном способе сварки? Тогда вам будет интересна статья по https://elsvarkin.ru/texnologiya/soedinenie-metalla-pri-pomoshhi-plazmennoj-svarki/ ссылке.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнутых высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С – не более 0,15%; Si – не более 0,5%; Ni – не более 2,5%; Mn – не более 1,5%; Cr – не более 1,5%; V – не более 0,5%; Mo – не более 1,0%.

Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052-75 и ГОСТ 9467-75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки – отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки.

В том случае когда термообработка сварного изделия не может быть сделана, например, из-за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах

Высокое качество сварных соединений из среднеуглеродистых высокопрочных сталей толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. Присадочный материал для дуговой сварки в защитных газах следует выбирать в зависимости от газа, в среде которого происходит сварка. Первый слой выполняют без присадки с полным проваром кромок стыка, второй – с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу.

Для повышения проплавляющей способности дуги при аргонодуговой сварке применяют активирующие флюсы, которые позволяют исключить разделку кромок при толщинах 8…10 мм. Также используется флюс, представляющий собой смесь компонентов (TiO2, SiO2, NaF, Cr2O3). Такой метод с активирующим флюсом эффективен при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при таком способе сварки выбирают из наиболее стойких в эксплуатации марок вольфрама.

Современная аргоновая горелка

Современная аргоновая горелка

При выполнении сварки среднелегированных высокопрочных сталей в защитных газах (в основном инертных или их смесях с активными) применяют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например, Св-08Х20Н9Г7ТТ, Св-03ХГН3МД, Св-10ХГСН2МТ, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Сварка под флюсом

Конструктивные элементы подготовки кромок для автоматической и полуавтоматической сварки под флюсом выполняют в соответствии с ГОСТ 8713-79. Однако в диапазоне толщин, для которого возможна сварка без разделки и со скосом кромок, последней следует отдать предпочтение. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве была бы минимальной. Но такая методика повышает вероятность образования в сварочных швах горячих трещин.

Выбор флюса осуществляется в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки сварку выполняют под кислыми высоко- и среднемарганцовистыми флюсами. При использовании низколегированных проволок лучшие результаты обеспечивает применение низкокремнистых и низкомарганцовистых флюсов. Сварку среднелегированных высокопрочных сталей аустенитной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т производят только под безокислительными или слабо окислительными основными флюсами.

Электрошлаковая сварка

Данный вид сварочных работ рационально применять для соединения толстолистовых конструкций из среднелегированных высокопрочных сталей. Основные типы и конструктивные элементы сварных соединений и швов при этом должны соответствовать требованиям ГОСТ 15164-78. Электродные проволоки при сварке плавящимся мундштуком и проволочными электродами выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70. Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до 150…200оС.

Низкая скорость охлаждения околошовной зоны при электрошлаковой сварке приводит к длительному пребыванию ее в зоне высоких температур, вызывающих рост зерна и охрупчивание металла. В связи с этим после электрошлаковой сварки среднелегированных высокопрочных сталей необходимо выполнить высокотемпературную термообработку сварных изделий для восстановления механических свойств до нужного уровня. Время с момента окончания сварки до проведения термообработки должно регламентироваться.

Сварка закаленной стали с сырой

- Авторизуйтесь для ответа в теме

#1 Us1981

- Город: Рыбинск

- Наверх

- Вставить ник

#2 Rust_eze

- Город: Иркутская обл. г.Усолье-Сибирское

Если швырять, бросать и стучать по ним не будете, то будет нормально держатся. А если что грубое, то обязательно лопнет по шву, не сразу но может.

- Наверх

- Вставить ник

#3 Sakhalin_Cat

- Город: Южно-Сахалинск

Так а варить будете, утянет втулочки на кондукторе, криво станет и сверла ломать будете. Проще сырые приварить, просверлить, а потом резаком оголовки втулок закалить. Или приварить болвашки, потом просверлить, расточить и каленые запресовать.

Сообщение отредактировал Sakhalin_Cat: 05 Март 2015 06:50

- Наверх

- Вставить ник

#4 MityMouse

Us1981 , Технологически верно будет как Sakhalin_Cat , сказал. Сначала сырыми варим (отверстия во втулках можно предварительно обработать, оставив припуск на обработку посадочных мест под свёрла), затем калим и отпускаем, затем обрабатываем в размер.

- Наверх

- Вставить ник

#5 мутный

- Наверх

- Вставить ник

#6 Us1981

- Город: Рыбинск

- Наверх

- Вставить ник

#7 Rust_eze

- Город: Иркутская обл. г.Усолье-Сибирское

Если проделать отверстие в уголке строго под втулкой, прижать струбциной и приварить. То увода от размера не будет, или же будет совсем не значительным. Если варить с торцов втулок, то увод в размере гарантирован!

Выглядеть это должно как бы так.

Но главное не перегреть, и в тоже время надежно приварить

Предварительный нагрев, плюс туда еще и сварка, гарантированно отпустит деталь. И закаливать их уже не посредственно на уголках проблематично будет, да и тоже увести может!

- Наверх

- Вставить ник

#8 ВлаДон

Us1981 , лучшим вариантом будет приварить сырые втулки, а затем в них впресовать каленые.

- Наверх

- Вставить ник

#9 Фейс

Us1981 , лучшим вариантом будет приварить сырые втулки, а затем в них впресовать каленые.

Неплохой ход, но нужно знать назначение кондуктора.

- Наверх

- Вставить ник

#10 Sakhalin_Cat

- Город: Южно-Сахалинск

написали ведь, дырки сверлить.

- Наверх

- Вставить ник

#11 Us1981

- Город: Рыбинск

Rust_eze , не совсем понял, что вы хотите на картинках показать

Us1981 , лучшим вариантом будет приварить сырые втулки, а затем в них впресовать каленые.

Нормальный вариант, но прессовать нечем. Цех слесарно- сборочный, инструмента как в любом гараже, не более.

Неплохой ход, но нужно знать назначение кондуктора.

- Наверх

- Вставить ник

#12 Юнат

- Наверх

- Вставить ник

#13 ВлаДон

Нормальный вариант, но прессовать нечем. Цех слесарно- сборочный, инструмента как в любом гараже, не более.

Проще простого! Найди 2 параллельные жесткие поверхности. Хороший вариант будет сверлильный станок, а идеальный — токарный. К одной поверхности прилаживаешь сам кондуктор, на него ставишь втулку. Прессовать можно обычным гидравлическим автомобильным домкратом. Если есть токарный станок — то просто будешь крутить заднюю бабку.

- Наверх

- Вставить ник

#14 Фейс

Видится мне, что втулки достаточно прихватить полуавтоматом с наложением влажной (не мокрой) тряпки. Ничего никуда не утянет от 4х точек! Когда износятся-легко заменить на новые.

- Наверх

- Вставить ник

#15 Us1981

- Город: Рыбинск

Юнат ,

Это разборные подставки для настольных деревообрабатывающих станков.

ВлаДон ,

Нету никаких станков, но недавно делал для цеха стапель для рихтовки 5мм плит — их ведет после шлифовки. Там как раз домкрат 5тонник стоит. Спасибо за идею

Фейс ,

Да какой полуавтомат, я болгарку и инвертор из дома таскаю, чтоб чтото наваять. Да и в сварке я чайник полный

Технология и особенности сварки стали

Сварка инструментальной стали

Инструментальная сталь — тип стали, содержащий в своем составе менее 1% углерода. Такая сталь твердая и прочная, но не износостойкая, поэтому ее используют только при изготовлении инструментов. К тому же, она отличается невысокой закупочной ценой, что делает производство прибыльным.

Рекомендуется варить инструментальную сталь специальным электродом и с помощью инвертора. Электроды должны быть предназначены именно для работы с данным типом сталей. Мы рекомендуем стержни УОНИ-13/НЖ/20Х13 и сварочный инвертор средней ценовой категории. Будьте готовы к тому, что сварка инструментальной стали потребует от вас много сил и терпения. Это связано с низким содержанием углерода.

Отпуск каленого металла

Отпуск металла — это заключительная стадия каления, применяемая для уменьшения твердости, снижения хрупкости и устранения внутренних напряжений. Технология предполагает нагрев металла до определенной температуры с последующим охлаждением. Оно может проходить как на открытом воздухе, так и в различных жидкостях (масляные и расплавные среды).

Фазовые состояния и структуры металлов напрямую зависят от температур нагрева. Чем она выше, тем ниже твердость и хрупкость, но выше вязкость и гибкость.

Активно применяют три вида отпуска металла при калении. Предельные температуры нагрева различны.

- Низкий отпуск. Предельная температура нагрева – 300 °C. При такой температуре отпуска получаются материалы с максимально высокой твердостью. При этом снижаются внутренние напряжения, а также повышается вязкость износостойких сталей.

- Средний отпуск. Предельная температура нагрева — +450°C. Применяется при калении металлических деталей и изделий для получения повышенных показателей упругости и прочности. Вязкость при этом остается на определенном заданном уровне. По этой технологии получают рессорные и пружинные стали. Охлаждение обычно проводится на открытом воздухе.

- Высокий отпуск. Проводится в температурном диапазоне от 450 до 650 °C. После такого отпуска:

- каленый металл становится пластичным;

у заготовки или изделия повышаются относительные удлинение и сужение;

Изображение №1: влияние температуры отпуска на механические свойства металлов и сплавов

Сварка конструкционной стали

Конструкционная сталь используется куда чаще, чем инструментальная. Из нее изготавливают все: от мелких деталей до заводских станков. Именно к данной категории относится сварка 40х стали, стали 30хгса, стали 35хгса и прочих других марок.

Что из себя представляет конструкционная сталь? По составу это очень интересный металл. Он состоит из различных примесей, в частности фосфора и серы. Чем этих компонентов больше в составе, тем ненадежнее будет сталь, так что нужно следить за этим показателем. Конструкционная сталь может быть обыкновенной, качественной, высококачественной и особо высококачественной.

Как вы понимаете, последний тип конструкционной стали содержит минимум примесей, за счет чего удается получить по-настоящему качественный и прочный металл. Ну а в обычной конструкционной стали примесей больше всего, она считается самой недолговечной. Кстати, у этой классификации есть еще отдельные подгруппы (они отличаются по наличию в составе некоторых дополнительных химических компонентов). Но мы не будем подробно расписывать классификацию, чтобы не запутать вас.

Именно из-за возможной хрупкости конструкционной стали из нее чаще всего изготавливают изделия, которые не будут подвергаться серьезным механическим нагрузкам в процессе работы. Теперь перейдем к теме, как выполняется сварка изделий из конструкционной стали, например, сварка стальных труб.

Для начала нужно прокалить заготовку в печи. Так вы добьетесь большей пластичности металла и устраните его чрезмерное напряжение. Как и в предыдущем случае, рекомендуем использовать инвертор и электроды с покрытием. Для наших целей отлично подойдут стержни марки УОНИ 13/55. Их можно легко найти в любом магазине, они стоят недорого и с их помощью возможна даже сварка стальных трубопроводов, не говоря о более мелких изделиях.

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием.»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Сварка стали 40Х

Выбор инструмента

Критерий при выборе материала сварочной проволоки или электрода – ровно один. Их металл должен максимально соответствовать составу того, который идет в заготовках. Следует только обращать внимание на толщину, чтобы она соответствовала толщине деталей, так как глубина приваривания должен быть максимальной из-за сложностей в податливости данной марки стали. Более важным параметром является защита. Сварка стали 40х полуавтоматом должна поддерживаться средой защитного газа, а при ручной – на электродах должно быть покрытие, рассчитанное на работу с этой маркой стали. Тут подойдут электроды марки Э85, у которых имеется пониженное содержание водорода в покрытии, а также которые стойки к образованию трещин при работе со сложными металлами.

Режимы

Чтобы повысить качество соединения, следует использовать уже проверенные параметры, которые рассчитаны для каждой толщины заготовки и соответствующего положения шва. Это существенно облегчит процесс работы.

| Диаметр электрода, мм | Пространственное положение сварочного шва | ||

| нижнее | вертикальное | потолочное | |

| 3 | 90…120 | 80…100 | 80…100 |

| 4 | 140…170 | 130…150 | 130…150 |

| 5 | 180…220 | 150…180 | |

Технология сварки стали 40х

Первым делом происходит подготовка металла, которая включает в себя зачистку и обезжиривание. Затем следует зафиксировать все детали и можно приступать к подогреву. Это помогает избежать температурной деформации. Подогрев стоит осуществлять до тех пор, пока поверхность не изменит цвет. После этого можно приступать к свариванию. Металл будет тягучим, так что движения может понадобиться совершать с усилием, чтобы обеспечить тщательное перемешивание деталей. Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

Прокат стали 40Х

Для подогрева желательно использовать тот же газ, что и для сварки.»

Контроль качества шва

Контроль качества сварного соединения регулируется по ГОСТ 3242-69. Контроль наружных дефектов проводится при помощи внешнего осмотра металла. Для определения внутренних дефектов могут применять рентгеноскопию, которая покажет наличие раковин и трещин, если они есть. Также применяется магнитографический метод и ультразвуковой анализ.

Вследствие напряжений трещины могут появляться не сразу, а через некоторое время, так что такие методы контроля должны проводиться на следующие сутки.»

Сварка легированной стали

Легированные стали одни из самых популярных. Их главная особенность — это состав. В него добавляют различные легирующие компоненты, благодаря которым стали можно придать желаемые свойства и характеристики. Проще говоря, за счет легирующих добавок появляется возможность подстроить состав под свои нужды.

При необходимости такую сталь можно сделать прочнее, долговечнее и лучше. Вы в прямом смысле можете изменить ее физико-химические свойства, просто добавив в состав легирующие элементы.

Еще несколько достоинств легированной стали: повышенная жаропрочность, устойчивость к коррозии (не на уровне нержавейки, конечно, но все же устойчивость высокая). Для сварки такого типа сталей можно применять дуговую сварку и электроды, в составе которых содержится фтор и кальций. Но мы рекомендуем газовую сварку. Она сложнее, но при этом позволяет получить лучшее качество соединения.

Технология газовой сварки, конечно, отличается от классической сварки полуавтоматом или инвертором. Здесь тепло образуется не за счет электрической дуги, а за счет сварочного пламени. Оно образуется в момент, когда горючий газ смешивается с кислородом и сгорает. Технология сварки углеродистых сталей с помощью газа требует сноровки и опыта. Но это не значит, что вы не можете экспериментировать. Потренируйтесь на ненужном куске металла перед тем, как выполнить основные работы.

Сварка закаленной стали с сырой

#1 Us1981

- Участник

- Cообщений: 285

- Город: Рыбинск

#2 Rust_eze

Если швырять, бросать и стучать по ним не будете, то будет нормально держатся. А если что грубое, то обязательно лопнет по шву, не сразу но может.

#3 Sakhalin_Cat

Так а варить будете, утянет втулочки на кондукторе, криво станет и сверла ломать будете. Проще сырые приварить, просверлить, а потом резаком оголовки втулок закалить. Или приварить болвашки, потом просверлить, расточить и каленые запресовать.

Сообщение отредактировал Sakhalin_Cat: 05 Март 2015 06:50

#4 MityMouse

Us1981 , Технологически верно будет как Sakhalin_Cat , сказал. Сначала сырыми варим (отверстия во втулках можно предварительно обработать, оставив припуск на обработку посадочных мест под свёрла), затем калим и отпускаем, затем обрабатываем в размер.

#5 мутный

#6 Us1981

Сварка низколегированной стали

Низколегированные (они же зачастую и низкоуглеродистые) стали — металлы, содержащие в своем составе крайне небольшое количество легирующих элементов (обычно, не более 2-3%). В большей степени состоят из железа, небольшого количества углерода и различных примесей.

К низколегированным сталям принято относить кремний, никель, вольфрам, алюминий, медь и многие другие металлы. Кстати, на нашем сайте мы посвятили несколько статей сварке алюминия и особенностям проведения работ. Мы также рассказывали о сварке меди. Прочтите эти статьи, чтобы войти в курс дела.

Чем варят высокопрочные стали

Высокопрочными называют коррозионностойкие теплоустойчивые и другие категории и сорта сталей с временной стойкостью к разрыву до 2000 МПа. Их использование позволяет значительно уменьшить металлоемкость и массу ответственных и особо ответственных конструкций, повысить эффективность и технические возможности механизмов при сохранении высоких нагрузок. Для сварки сталей такого типа, как правило, применяются высокопрочные электроды различных марок.

Виды высокопрочных сталей

В группу высокопрочных входят легированные стали. При этом к ней не относят углеродистые и низколегированные – данные материалы также могут иметь прочность до 2000 МПа, однако у них высокий порог хладноломкости: уже при температуре свыше 20 °С может происходить хрупкое разрушение металла. Такой недостаток отсутствует у собственно высокопрочных сталей, поэтому именно они могут использоваться в нагруженных конструкциях. Это стали:

В группу высокопрочных входят легированные стали. При этом к ней не относят углеродистые и низколегированные – данные материалы также могут иметь прочность до 2000 МПа, однако у них высокий порог хладноломкости: уже при температуре свыше 20 °С может происходить хрупкое разрушение металла. Такой недостаток отсутствует у собственно высокопрочных сталей, поэтому именно они могут использоваться в нагруженных конструкциях. Это стали:

- комплексно-легированные среднеуглеродистые (доля С – 0,35. 0,45%) с комплексным содержанием никеля, хрома, других легирующих добавок;

- аустенитные метастабильные – их высокая прочность достигается комплексной обработкой (закалка и деформация давлением);

- мартенситно-стареющие – закаленные с последующим старением (отпуском при более низкой температуре), с долей Ni до 25%.

Помимо высокой прочности, все стали перечисленных групп обладают трещиностойкостью и высоким сопротивлением к хрупкому разрушению.

Особенности сварки высокопрочных сталей

Сталь повышенной прочности имеет одну важную особенность – она очень восприимчива к закалке. В результате закаливания в зоне кромок резко повышается твердость металла. Это требует при сварке интенсивного нагрева околошовной зоны до высоких температур. Но при последующем охлаждении возникают большие риски образования остаточных напряжений и трещин, что напрямую влияет на качество шва.

Cварка такого металла осуществляется в соответствии со специальными требованиями к свойствам электродов и технологии сваривания, в частности, – с необходимостью подогрева свариваемого сплава.

Технология сварки ММА

Для соединения деталей из высокопрочных сталей используются различные технологии: автоматическая, аргонодуговая сварка, сварочные работы под флюсом. Широкое применение, в частности, в монтажных условиях, находит ручная дуговая сварка. Для получения шва необходимого качества в конструкциях из высокопрочных сталей следует соблюдать ключевые требования технологии ММА.

Для соединения деталей из высокопрочных сталей используются различные технологии: автоматическая, аргонодуговая сварка, сварочные работы под флюсом. Широкое применение, в частности, в монтажных условиях, находит ручная дуговая сварка. Для получения шва необходимого качества в конструкциях из высокопрочных сталей следует соблюдать ключевые требования технологии ММА.

- Для соединения деталей из комплексно-легированных сталей применяются низководородистые низколегированные электроды, которые прокаливаются при высокой температуре.

- Покрытие не должно содержать органических веществ. Таким образом обеспечивается пластичность металла шва и его высокая деформационная способность.

- Исключены любые внешние факторы, которые могли бы способствовать насыщению сварочной ванны водородом, – влага, ржавчина, загрязнения в районе кромок.

- Легирование при сваривании выполняется за счет основного металла. В получаемом металле шва содержание никеля не должно превышать 2,5%, хрома и марганца – 1,5%, молибдена – 1%, ванадия – 0,5%, углерода – 0,15%. Повышение их содержания снижает пластичность металла шва.

Во избежание появления кристаллизационных трещин необходима термическая обработка соединенных деталей в зоне шва и кромок. Она выполняется непосредственно после сварки и может занять от нескольких минут до нескольких часов. Температурный режим и длительность отпуска зависит от группы стали и толщины деталей. В ряде случаев отпуск можно заменить другой технологией: на основной слой шва накладывается дополнительный – отжигающий. Метод особенно эффективен при сварке толстых деталей.

Другой способ избежать появления холодных трещин в металле шва – подогрев зоны кромок до и в процессе сварки. Металл нагревается до 200–300 °С. Сварка выполняется с низкой погонной энергией – во избежание снижения твердости металла при сохранении его пластичности.

Особенности ММА сварки

- Ручная дуговая сварка деталей из сталей высокой прочности выполняется на короткой дуге постоянным током обратной полярности, в ряде случаев допустим переменный ток.

- Прокалка стержня обязательна. В зависимости от марки стали и электрода температура прокаливания может достигать 420–450°С.

- Работы выполняются только по тщательно зачищенным (до металлического блеска) кромкам.

- При средней и большой толщине деталей (от 20 мм) рекомендуется их предварительный прогрев в месте соединения при температуре 60–150°С.

Марки электродов для высокопрочных сталей

УОНИ-13/85 – позволяют сваривать конструкции из легированных сталей прочностью 690–980 Н/мм². Получаемый металл шва отличается низким содержанием водорода, высокой ударной вязкостью и пластичностью. Конструкции эксплуатируются при температуре до -60 °С.

УОНИ-13/85 – позволяют сваривать конструкции из легированных сталей прочностью 690–980 Н/мм². Получаемый металл шва отличается низким содержанием водорода, высокой ударной вязкостью и пластичностью. Конструкции эксплуатируются при температуре до -60 °С.

Н-48 – используются для высоколегированных и коррозионностойких сталей марок 08Х21Н6М2Т, 10Х25Н6АТМФ, 12Х21Н5Т, 12Х25Н5ТМФЛ. Позволяют получить равнопрочный металл шва при соединении деталей толщиной до 200 мм. Перед сваркой рекомендуется подогрев кромок до t 850 °С во избежание появления межкристаллитной коррозии. Конструкции рассчитаны на работу в неокислительных средах при t до 300 °С.

ОЗЛ-7 – позволяют варить высокопрочные нержавеющие стали аустенитного класса марок 08Х18Н12Б, 08Х18Н10Т, 08Х18Н10 и им подобных. Оборудование рассчитано на работу в агрессивных средах при высоких температурах (до 1000 °С).

НИАТ-3М – применяются в работе с конструкциями из легированных сталей с высокой и повышенной прочностью (до 980 МПа). Обеспечивают отсутствие в металле шва кристаллизационных трещин и минимальное содержание водорода.

Электроды для сварки сталей повышенной и высокой прочности представлены в каталоге МЭЗ. В частности, это изделия марки УОНИ-13/85 – продукция собственного производства Магнитогорского электродного завода. Весь товар сертифицирован.

Сварка каленого металла

Технические науки/ 1.Металлургия

К.т.н. Семенов В.М. 1 , Козоброд Д.Б. 1 , Ярмонова М.В. 2

1 Донбасская государственная машиностроительная академия, Украина

2 Приазовский государственный технический университет, Украина

СВАРКА ЗАКАЛЕННОЙ ЛЕГИРОВАНОЙ СТАЛИ 40ХН

При изготовлении сварных конструкции необходимо решать, как правило две задачи; обеспечение требуемых техническими условиями механических свойств и предупреждения образования дефектов в сварных соединений. Наиболее опасными и недопустимыми дефектами являются трещины. Трещины возникают в швах при его кристаллизации (горячие трещины)и в околошовной зоне (холодные трещины) Сварные конструкции могут быть изготовлены из проката, отливок или поковок., прошедших перед сваркой операцию изотермического отжига. Имеется достаточно большое количество информации, касающейся образованию горячих и холодных трещин при дуговой сварке в сварных изделиях выполненных из заготовок, прошедших предварительную термическую обработку (отжиг) В некоторых случаях, когда от детали, по условиям работы, требуется высокая твердость, обеспечиваемая закалкой. приходится сваривать предварительно закаленную заготовку.

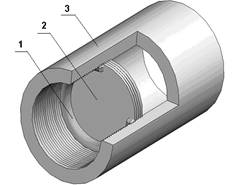

В связи с задачей изготовления сварных цилиндров из плохо сваривающейся стали 40Х целью настоящей работы стояла изучение свариваемости ее в закаленном состоянии и разработка технологии дуговой сварки этой стали со сталью 20

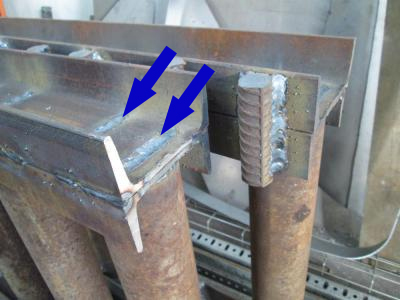

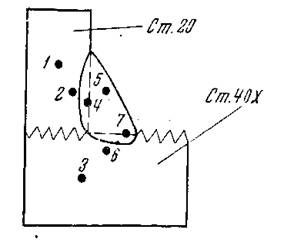

Для решения этой задачи в качестве пробы был выбран один из узлов , воспроизводивший форму и размеры натурного сварного соединения. и подвергающийся после сварки – термообработке закалке с отпуском .Проба состояла из цилиндрического корпуса стали 40Х с внутренней резьбой, в который ввертывалось донышко из стали 20 и обваривалось по периметру кольцевым швом (рис.1)

1 – сварной шов; 2 – донышко; 3 – цилиндр.

Рис.1. Сварной образец для определения свариваемости стали 40Х:

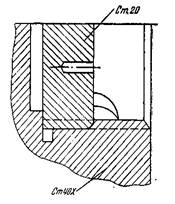

Перед сваркой, для получения требуемой твердости Н =2860-3020 МПа образец подвергали термической обработке закалке с отпуском по режиму приведенному на рис.2

Микроструктура образца перед сваркой представляла сорбитообразный перлит. Приварку донышка производили следующим образом.

Рис.2 -График термической обработки пробы

Деталь подвергали общему нагреву в электропечи до температуры 350-400 0 С, затем производили сварку в нижнем положении, в два слоя с обязательной послойной зачисткой шва от шлака по режиму :сила сварочного тока–160–200 А; род тока–постоянный, полярность –обратная. При сварке использовали сварочные материалы:электроды УОНИ 13/55, тип электрода – Э50А, диаметр электрода–4 мм, катет шва-8 мм.

После сварки образец охлаждали вместе с печью. и контролировали. В результате просвечивания сварных швов рентгеновскими лучами дефектов не было обнаружено. Проверка наружной поверхности швов путем шлифовки с последующим травлением кислотой показала, что поверхностные трещины также отсутствуют. Для определения качества сварного соединения были изготовлены макрошлифы.

В результате проведенного макроисследования выявлено плотное строение наплавленного металла сварного шва и околошовной зоны. Микроструктура зоны наплавленного металла – феррито-перлитная; околошовной зоны – сорбитообразный перлит.

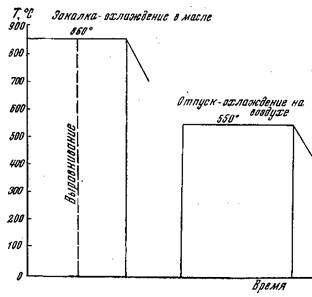

Сварные образцы прошли испытание на твердость Результаты испытаний показали, что сварка закаленной стали 40Х по указанной технологии не изменяет структуру и твердость основного металла. в зоне термического влияния (рис.3. т.3 и 6)

1-7 – точки замера твердости

Рис. 3 График замеров твердости сварного образца:

Результаты исследования сварки закаленной легированной стали 40Х позволили применить ее при изготовлении цилиндров.

Как правильно пользоваться холодной сваркой

Холодная сварка является хорошим методом, позволяющим соединить составные части металла без нагревания. Холодная сварка отличается простотой и доступностью, позволяет получать прочные и надежные соединения из пластичных металлов. Стоит проанализировать процесс холодной сварки детальнее, а также типы материалов и рекомендации по их использованию.

- Наличие и состав наполнителя.

- Время первичного просыхания: состав наносится и разравнивается.

- Время затвердевания имеет значение. В инструкции указано точное время.

- Температура использования. Другими словами это температурный показатель, при котором смесь можно наносить на поверхность.

Разновидности холодной сварки

Есть два типа сварки: однокомпонентная и двухкомпонентная. Если сравнивать 1-компонентную и 2-компонентную сварку, то особого отличия в качестве сварного шва между ними не имеется.

Но, если почитать отзывы потребителей, то большинство все же выбирает двухкомпонентную сварку. Она применяется при исполнении наиболее трудоемких работ, когда требуется повышенная прочность на выходе.

По консистенции, составным компонентам отличают последующие типы сварки:

- Жидкая. Предполагает собой разновидность 2-компонентной сварки, где жидкий элемент перед использованием смешивается с затвердителем.

- Пластичные. Это подвид 1-компонентной сварки. По внешним характеристикам похожи на обыкновенный пластилин. Перед использованием состав перемешивают.

По области использования:

- Универсальное. Предусмотрены для работы со всеми видами поверхностей. Этот вид сварки не относится к популярным по причине недостаточно высоких характеристик.

- Для работы с металлами. Эта группа отличается присутствием металлического наполнителя. Имеет отличные характеристики.

- Для ремонтных работ автомобиля. Этот тип похож на предыдущий, но состав предназначен специально для ремонта деталей авто.

- Специальные. К этому типу принадлежат сварки для работы под водой, при высоких температурных показателях.

Особенности сварки

Холодная сварка – высокопластичный клей. Изготовляется на базе эпоксидной смолы с двухкомпонентной структурой. Характерен длительный срок сохранения. Применяется кроме того однокомпонентный, который необходимо предельно быстро применять, поскольку он высохнет.

Сегодня на рынке продаются составы, которые выдерживают высокие температуры. От этого и название высокотемпературная холодная сварка. По цене они относятся к не самым дешевым, но считаются хорошим решением, если прочие виды сварки по определенным обстоятельствам неосуществимы.

Холодная сварка эксплуатируется не только людьми, которые самостоятельно делают ремонт в доме, но и автолюбителями. Скрепленные подобным способом детали будут служить длительный период, только при отсутствии постоянных нагрузок.

Руководство по использованию

Применять это вещество необходимо с соблюдением советов изготовителя, которые показаны в инструкции. Пользоваться ей достаточно просто, поэтому возможно соединять, в том числе и треснувшее стекло. Для данных целей имеется бесцветная сварка.

Чтобы сделать надежный шов, необходимо правильно соблюдать последующие правила:

- Подготовка. Рекомендовано освободить рабочую поверхность от загрязнений и убрать крупные выступы. Влажные детали при способности правильнее предварительно высушить. Необходимо обязательно обезжирить детали. Это очень значимый этап, что гарантирует предельное качество соединения.

- Далее необходимо подготовить состав. Жидкий клей необходимо объединить с отвердителем, а сухая сварка должна смешиваться до однородного состава. При перемешивании используют одноразовые перчатки, заранее смоченные незначительным числом воды.

- После подготовки консистенции необходимо ее быстро нанести.

- После кропотливого соединения компонентов необходимо разровнять плоскость. После полного просыхания можно дополнительно почистить шов.

Вот подобная простая методика может стать незаменимой в бытовом применении, которая при соблюдении инструкции не уступает классическим методам сварки.

Сварка разных материалов

Сварка для пластмассы

Этот вариант сварки используют редко. Такое использование можно объяснить тем, что для склеивания пластмассовых запчастей лучше применить специальный пистолет — скрепление горячим клеем. Несмотря на то, что холодная сварка по металлу более известна все же сварка для пластмассы до сих пор используется. Она понадобится в тех вариантах, если нет клеевого пистолета либо нет возможности включить его в розетку. Данный клей моментально скрепляет детали.

Холодная сварка для металла

Чинить можно сантехнические приборы, а конкретно для устранения течи. Однако насколько бы прочным оно не было, постоянно необходимо помнить, что оно служит только, чтобы ликвидировать возникшую проблему лишь на время.

Сварка для дерева

Применяется строителями либо специалистами по дереву. С помощью такому виду можно ликвидировать образовавшиеся трещины.

Сварка аква

Этот тип подойдет для склеивания поверхностей, которые постоянно контактируют с водою. С ее помощью можно не лишь заполнить глубокие трещины, однако и склеить 2 детали крупного размера. Сварка аква применяется в работе сантехников для склеивания батарей, труб, вентиляции.

Холодная сварка для линолеума

Применяется когда, следует осуществить соединения изделий, произведенных из жесткой резины. Безусловно, что обширное использование такая сварка обнаружила при исполнении ремонтных трудов. Необходимо выделить, что соединения линолеума, полученные с ее помощью, значительно превышают по собственным характеристикам те, для исполнения которых применялись клей либо двухсторонний скотч.

Советы опытных сварщиков

Для наилучшего сцепления деталей, рекомендовано наносить клей на мокрую поверхность. Метод более востребован в проблемах с протечкой труб. Поэтому при исполнении ремонтных работ можно воду не перекрывать.

Есть несколько полезных советов, которые стоит запомнить:

- При починке труб, компонентов трубопровода необходимо покупать исключительно влагостойкий состав с учетом постоянного контактирования с жидкостью.

- Если приходится экстренно заделывать течь в пластиковой трубе, позднее подобную заплатку необходимо изменить – сцепление будет плохим.

- Для более быстрого затвердевания массы можно воспользоваться феном с теплым воздухом.

- Стоит приобретать только средства проверенных производителей.

- Не следует пользоваться материалом с вышедшим сроком годности.

Плюсы холодной сварки:

- Нет нагрева, а значит, структура металла не изменится.

- Можно оформить прочный шов.

- Холодную сварку можно применять в аварийных взрывопожароопасных помещениях.

- Для исполнения трудов нет необходимости в особой подготовке.

Выводы

- Перед использованием поверхность нужно подготовить: почистить и зашкурить. Когда имеется лакокрасочное покрытие – его необходимо снять, когда имеется ржавчина – обработать ее. Уже после необходимо обезжирить поверхность, возможно, к примеру, применять растворитель.

- Сам набор для сварки предполагает собою 2 стержня пластилиноподобного вещества, которые следует смешивать напрямую перед применением. Если вовремя не смешать состав, то спустя минут тридцать он начнет каменеть.

- Перемешивают состав руками, разминая как пластилин.

- Наносить готовую холодную сварку можно руками. Однако для удобства и наиболее осторожного вида можно применять шпатели, заранее промочив их водою.

- Отремонтированную деталь необходимо обездвижить приблизительно на тридцать минут.

- Окончательное затвердевание происходит через сутки. После этого поверхность можно обрабатывать как обыкновенный металл.

Подведя итоги, стоит отметить, что холодная сварка — это уникальный метод соединения разных по составу и прочности металлов. Его использование подразумевает соблюдение некоторых специфических условий, но это не мешает пользователям применять ее повсеместно, при этом положительно отзываясь о ее характеристиках.

Читайте также другие полезные статьи:

Видео-советы как пользоваться холодной сваркой

- Листовой металл: выбор, свойства и практическое применение

- Трубопроводная арматура: как выбрать правильное оборудование

- Завод производство крепежа: современные решения для надежных соединений

- Выбор стальных труб ⏤ прочное решение для отопления и водоснабжения

- С помощью какого оборудования проводят лазерную резку металла?