Ультразвуковая полировка металла

Ультразвуковая полировка металла

Ультразвуковая полировка металла

Современные механизмы работают при больших нагрузках, актуальна проблема повышения срока службы отдельных узлов. Достичь цели позволяет повышение качества поверхностей. Чтобы повысить показатели износостойкости и прочности, в машиностроении используется ультразвуковая полировка металла, дающая возможность сделать материал менее шероховатым и более твердым. Это снижает интенсивность износа при неблагоприятных воздействиях среды и интенсивных нагрузках.

Ультразвуком можно полировать наружные и внутренние поверхности деталей из стали, меди и других металлов. Поверхности могут быть плоские, шаровые, торцевые, цилиндрические, конические с радиусными или прямоугольными канавками. На металл воздействуют ультразвуковые колебания высокой частоты и большой силы, возникает напряжение, вызывающее пластические деформации, снижающие шероховатость.

- Требуемое оборудование и химикаты

- Пропорции создания

- Область применения

- Преимущества и недостатки

Требуемое оборудование и химикаты

Полировка металла ультразвуком начинается с выбора абразивного (шлифовального) материала, характеризующегося различной степенью твердости. Они отличаются по составу и размерам зерна, которое может быть крупным, средним, тонким или очень тонким.

Чтобы поверхность стала действительно качественной, в процессе обработки абразивы меняются. Они деликатно снимают микрочастицы с поверхности материала без воздействия ударом. Высокую производительность обеспечивает большая амплитуда колебаний.

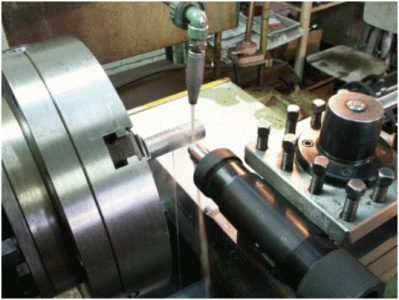

В промышленности используется оборудование для обработки плоских деталей, наружной и внутренней полировки цилиндрических узлов.

Основа ультразвукового инструмента – преобразователь, на котором меняются инденторы (насадки), отличающиеся по твердости.

Для изготовления насадок используется:

- электрокорунд (оксид алюминия);

- циркониевый корунд (сплав окиси циркония и окиси алюминия);

- карбид кремния или бора;

- кварц;

- мел.

Более простое оборудование для ультразвуковой шлифовки (полировки) металла внутри деталей.

Оно подходит только для узлов с определенными показателями диаметра и глубины прохода.

Плоские детали так же обрабатываются прямо на токарном станке.

Можно купить так же ручной аппарат ультразвуковой полировки металла, в корпус которого вмонтирован преобразователь, соединенный с генератором электродами.

Меняя насадки, можно сгладить острые углы, удалить град, устранить пазы и прорезы. Возможно использование для обработки не только плоских, но и круглых (полукруглых) поверхностей. Частота задается генератором в зависимости от вида абразива.

Пропорции создания

Часто перед окончательной обработкой поверхности необходимо чистить, особенно, если они хранились на складе и подверглись воздействию коррозии, на них наносилась смазка, образовались механические загрязнения. Используются химические составы, способные разрыхлить или растворить налет. Для активации этих жидкостей используется ультразвук.

Моющие средства (чаще всего 10-30-и процентный раствор сульфомалеинового ангидрида в воде с температурой 50-80 о С) наливаются в ванну, оснащенную волноводом, от которого исходят ультразвуковые колебания.

Важно! При использовании ультразвука для приготовления раствора можно использовать более дешевые химикаты: органические кислоты, фосфат цинка, азотокислый натрий.

Ультразвуковая очистка применяется в ситуациях, когда другие способы неэффективны. Наиболее распространен такой метод очистки в производстве деталей для приборов на полупроводниках, оборудования для энергетики и коммуникаций. Использование ванны позволяет очистить детали различных размеров и конфигураций. На больших машиностроительных предприятиях устанавливаются автоматизированные линии, почти полностью исключающие ручной труд. Автомастерские приобретают менее громоздкое оборудование для обработки отдельных небольших узлов, например, инжекторов, карбюраторов.

Область применения

Шлифовка и полировка ультразвуком применяется на предприятиях, производящих детали и узлы для:

- линейной промышленности (насосов, турбин, вентиляторов);

- строительства (детали интерьера и фасадов);

- кораблестроения;

- металлообрабатывающей промышленности;

- машиностроения;

- пищевой и фармацевтической промышленности.

Важно! Заказчик может определять желаемое качество поверхностей, соблюдение требуемых показателей шероховатости.

Преимущества и недостатки

Основные особенности технологии: изменение микроструктуры поверхностей и большая скорость деформации. Меняются технические характеристики металла:

- повышается сопротивление к истиранию;

- увеличиваются показатели прочности (в том числе усталостной) до 150%;

- расширяются пределы текучести;

- лучше отражается свет;

- снижается магнитная, тепло- и электропроводность;

- повышается устойчивость к образованию ржавчины.

Важно! Ультразвук позволяет получить шероховатость 0,04-0,1 мкм, соответствующую 10-12 классу.

Единственный недостаток – необходимость тщательно следить за толщиной снимаемого с поверхности слоя. Деталь теряет качество, если слой слишком толстый.

В производстве не нужно использовать шлифовальные станки или ручную работу шлифовальщиков, детали не нужно перемещать. Существует оборудование, позволяющее одновременно резать и обрабатывать ультразвуком любую деталь. Отпадает необходимость в абразивном инструменте, притирочных пастах, войлоке. На крупных предприятиях процесс полностью автоматизируется.

Ультразвуковая размерная обработка, шлифовка и полировка

Ультразвуковые колебания, подведенные особым образом к твёрдому материалу, позволяют производительно обрабатывать его, не подвергая термическому напряжению или химическому воздействию. Таким методом могут быть получены отверстия, углубления, пазы сложных форм, а также обработаны материалы не поддающиеся другим способам обработки (или для которых другие способы малотехнологичны и дороги).

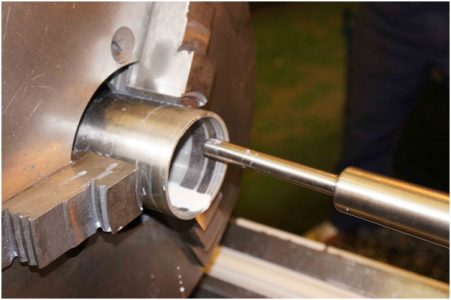

Суть метода

Продольные механические колебания ультразвуковой частоты подаются на инструмент, закреплённый на пьезокерамическом преобразователе. В зазор между обрабатываемой деталью и вибрирующим инструментом подается абразив в виде суспензии. Инструмент прижимается к детали, и зёрна абразива начинают снимать с её поверхности мельчайшие частицы. Постепенно поверхность в месте контакта принимает форму, заданную инструментом, а неровности при этом сглаживаются.

В процессе обработки абразив изнашивается, его суспензия загрязняется частицами материала детали, поэтому в зону обработки периодически следует добавлять жидкость, несущую новые зёрна абразива и уносящую загрязнения.

Ультразвуковую обработку характеризуют большая производительность, чистота получаемой поверхности и точность обработки. При проектировании технологического процесса в каждом конкретном случае нужно учитывать твёрдость обрабатываемого материала и размер зёрен абразива [1] .

Шлифовка и полировка оптических материалов

Под шлифованием и полированием оптических материалов обычно понимают операции их абразивной обработки, предназначенные для окончательного формирования поверхности детали и обеспечения точности этих поверхностей. При шлифовании обычно получают окончательные размеры детали. Полирование же является завершающей стадией при изготовлении оптических изделий.

Качество получаемых поверхностей (при прочих одинаковых условиях) зависит от прочности обрабатываемого материала, крупности применяемых абразивных порошков, длительности обработки.

Прочность и твёрдость обрабатываемых оптических материалов означает, помимо прочего, большую трудоёмкость и длительность их обработки, а также вероятность получения грубых царапин на поверхности. Так, например, лейкосапфир (Аl2О3) по твердости (9 по шкале Мооса) уступает только алмазу, однако он сегодня широко применяется для производства высококачественной оптики, деталей точной механики, костных протезов и других ответственных деталей с высокими требованиями к качеству поверхности.

В 2012 году мы провели испытания способа ультразвуковой шлифовки совместно с производственной компанией «Электростекло» — крупным российским производителем оптических изделий, материалов и кристаллов. В ходе работ получены результаты, позволяющие судить об эффективности ультразвуковой обработки:

- практически на всех переходах шлифовки применение ультразвука приводило к 2—3 кратному сокращению времени, необходимого для съёма расчётной толщины заготовки;

- отмечалось уменьшение количества случайных царапин на поверхности заготовок;

- при работе с алмазным микропорошком отсутствовали царапины, образующиеся, как правило, от комкования микрочастиц.

Шлифовка волок

Создание отверстий в твёрдых деталях

Этот раздел нуждается в доработке.

При необходимости изготовления отверстий в твёрдых и хрупких материалах (например, в стекле, кристаллах или керамике) ультразвуковая обработка может быть единственным способом, позволяющим достичь необходимой точности размеров и чистоты поверхности. В отличие от механического сверления и развертывания способ позволяет избежать произвольного разрушения кромок отверстия и выкалывания кусков материала.

Примечания

- ^ Физика и техника мощного ультразвука (Том III). Физические основы ультразвуковой технологии. Под ред. Л. Д. Розенберга. Наука, М., 1970.

Эта страница нуждается в доработке.

Технологии и средства для полировки металла до блеска

Полировка металла: особенности подготовительного и основного процессов. Классы полировки металла по ГОСТ. Различные способы, средства и станки для полировки и шлифовки металла до зеркального блеска.

Полировка металла – это финишный этап изготовления изделий из металла и сплавов, который заключается в снятии максимально тонкого слоя материала с поверхности детали. Существует большое количество способов, с помощью которых можно отполировать до блеска изделие как дома, так и в условиях промышленного производства.

О них подробно рассказывается в данной статье.

Описание и свойства процесса полировки

ГОСТ 9.301-86 регламентирует требования к качеству обработки изделий из металла в результате полировочных работ. Нет особых указаний в отношении блеска поверхностей после шлифовки, однако после полировки должны исключаться различные дефекты, борозды, царапины, заусеницы, коррозии и прочее.

Одним словом, мероприятия по полировке призваны придать изделию привлекательный внешний вид и потребительские качества.

На производстве существует такое понятие, как «класс полировки». Происходит определение уровня шероховатости поверхности той или иной детали посредством специального оборудования (микроскопы и профилографы) вплоть до 1 микрометра (мкм, 1 мм = 1000 мкм). Если шлифовка металла осуществляется в домашних условиях, то глубина неровностей определяется на глаз.

Существуют 14 классов шероховатости, которые указываются в специальных чертежах в соответствии с ГОСТ 2789-59.

Классы полировки и требования к ним представлены в таблице ниже.

| Описание поверхности | Размер шероховатости (до мкм) | Класс полировки | Механический способ обработки |

|---|---|---|---|

| Следы обработки очень заметны | 320 | 1 | Строгание, заточка и фрезеровка |

| 160 | 2 | ||

| 80 | 3 | ||

| Следы обработки видны очень слабо | 40 | 4 | Обработка мягким абразивом, получистовая обработка |

| 20 | 5 | ||

| 10 | 6 | ||

| Следы обработки не видны вообще | 6,3 | 7 | Тонкое течение, шлифовка |

| 3,2 | 8 | ||

| 1,3 | 9 | ||

| Поверхность металлического изделия идеально гладкая и имеет характерный зеркальный блеск | 0,8 | 10 | Финишная полировка, мягкое полирование |

| 0,4 | 11 | ||

| 0,2 | 12 | ||

| 0,1 | 13 | ||

| 0,05 | 14 |

Подготовительные этапы

Промышленные предприятия, которые занимаются различными видами обработки металла, осуществляют проверку состояния поверхностей до начала шлифовки. До применения различных химических реагентов и полировальных станков деталь необходимо подготовить к дальнейшим этапам полировки, для этого воздействуют на изделие одним из механических способов:

- обработка детали сжатым воздухом совместно со специальными крупноабразивными элементами, которые удаляют с поверхности крупные наросты коррозии и ржавчины;

- зачистка поверхности изделия щетками с жесткой щетиной для удаления признаков окисления и шлама (пыль, образованная в результате чистки грубым абразивом);

- обезжиривание поверхностей от следов предыдущих средств полировки посредством обработки теплыми органическими растворителями;

- применение щелочных растворов для удаления остатков минеральных веществ с содержанием масла;

- электрохимическое обезжиривание (погружение изделия из металла в электролит).

Все эти способы чаще всего применяются в условиях промышленного производства. Дома для подготовки изделия из металла к полировке достаточно обработать поверхность наждачной бумагой различной жесткости.

Способы полировки металла

На предприятиях по обработке металла используются следующие виды полировки:

- механическая;

- химическая;

- электрохимическая;

- при помощи плазмы;

- лазерная;

- ультразвуковая.

Механический способ

Шлифовальный станок — незаменимый инструмент для качественной полировки металла до появления первоначального сияния. У машинки для полирования имеется так называемый абразивный круг, покрытие которого будет зависеть от характера работ и материала.

Сам процесс обработки металла с помощью шлифовальной машинки будет происходить следующим образом:

- Круги для полировки и участок металла, который необходимо обработать, смачиваются водой. Для обработки металла диск должен вращаться на скорости 1400 оборотов в минуту. Необходимо предусмотреть, что при такой скорости вращения брызги будут разлетаться на 1–1,5 метра, поэтому необходимо позаботиться о соответствующей защите лица и одежды.

- Обрабатываемая плоскость начнет нагреваться в результате трения, а вода будет испаряться. В результате такого взаимодействия будут удаляться неровности и шероховатости, образуя на основании абразивного круга засоры из металлических частиц и воды. Каждые несколько минут необходимо выключать станок и промывать диск под струей воды. Частички металла следует убирать не только с инструмента, но и с поверхности изделия.

- Для достижения зеркального блеска рекомендуется использовать войлочный материал. Такая насадка надевается на шлифовальный диск так, чтобы края выступали за границу круга на 1–1,5 см. Войлок и поверхность металлической детали необходимо смочить водой, после чего происходит финишная полировка металла.

Если в наличии нет специального станка, можно использовать такое средство для полировки, как наждачная бумага. Сперва необходимо обработать поверхность наждачкой крупного абразива, а затем более мягкого. После перехода с одной зернистости на другую можно приступать к финишному этапу обработки.

На завершающем этапе используют полироль. Для металлических изделий, как и для каменных поверхностей, отлично подходит алмазная паста, которая может вернуть поверхностям идеальную гладкость и зеркальный блеск. Тканью, на которую наносится полировочная паста, тщательно обрабатывается поверхность металлического изделия.

Химическое полирование металла

Химическое полирование является наиболее эффективным решением в отношении изделий из металла и сплавов, имеющих декоративную функцию.

Суть химического способа чистки металла заключается в том, что всю работу по восстановлению поверхности изделия выполняют специальные растворы из химических реагентов и кислот.

Раствор необходимо нагреть до определенной температуры, которая зависит от составляющих металлического сплава, после чего изделие из металла погружается в раствор на несколько минут. Между металлом и химическим раствором происходит реакция, в результате которой разрушается дефектный слой изделия.

Для того чтобы погрузить деталь в раствор, используются специальные держатели. Нет необходимости применять ручной труд, а обработка металла происходит равномерно по всей поверхности.

Однако у данного способа есть недостаток: после процедуры поверхность изделия скорее матовая, нежели блестящая. Кроме того, данный метод требует соблюдения ряда правил безопасности.

Электрохимическая полировка металла

Ток ускоряет процесс разрушения оксидного слоя даже в еле заметных углублениях на поверхности металла.

В результате изделие приобретает идеальную гладкость. Данный способ отлично подойдет тем, кто ищет ответ на вопрос, как отполировать металл до зеркального блеска.

Недостатком данного метода являются большие затраты электроэнергии и необходимость регулярной замены химического раствора.

Полировка при помощи плазмы

Полировка металла при помощи плазмы схожа с электрохимическим способом чистки: изделие также погружается в химический раствор с последующим проведением через него электрического разряда.

Однако электролитно-плазменный способ подразумевает использование не смеси химических реагентов и кислот, а безвредного раствора, получаемого из солей аммония.

Результатом электроплазменной полировки будут не только зеркальный блеск и идеальная гладкость, но и дополнительная защита от образования коррозии.

Лазерная полировка металла

Лазерное устройство воздействует на поверхность металлических изделий путем подачи импульсов света. Энергия, соприкасаясь с металлом, преобразуется в плазму, ее частицы распадаются, что приводит к появлению ударной волны.

Импульс света не имеет достаточной длины, чтобы повредить изделие, однако расщепляет поврежденные частицы металла.

Ввиду этой особенности лазерного луча, если изделие требует глубокой чистки, на один и тот же участок поверхности металла придется воздействовать несколько раз.

Лазерная установка, выполненная из стали, имеет такую особенность, как самоограничение. Устройство само снижает интенсивность воздействия и мощность луча, как только лазер доберется до слоя металла который не нуждается в полировке.

Ультразвуковая полировка металла

Полировка металла ультразвуком является одним из видов обработки различных поверхностей путем дробления, то есть разрушение дефектного слоя поверхности осуществляется после оказания нагрузки на материал.

Колебания ультразвуковой волны образуют сколы и трещины, в результате чего верхний слой металла отходит сам собой, как яичная скорлупа.

Данный способ выручает в том случае, если материал не является проводником электрического тока и не может выступить в качестве анода при электрохимической чистке. Он также отлично подходит для шлифовки тонких и хрупких изделий, включая драгоценные камни и металлы.

Технология ультразвуковой обработки металла выглядит следующим образом:

- В специальный рабочий сектор устройства помещается состав из абразивных элементов.

- Аппарат располагается в непосредственной близости от обрабатываемой поверхности.

- Вибрирующее устройство заставляет абразивные элементы колебаться, затрагивая при этом верхний слой изделия.

- Дефектный слой под воздействием колебаний трескается и разрушается.

В качестве абразивных элементов могут выступать кремниевые или боровые частицы на карбидной основе, а вибрирующим фактором – подача пресной воды.

Если у вас есть опыт полировки металла с помощью промышленных и подручных способов, поделитесь им в комментариях.

Ультразвуковая очистка поверхностей

Очистка поверхности играет важную роль в производстве — от электроники до технологии нанесения покрытий. Традиционно очистка деталей подразумевает использование химических средств — хлорированных или фторированных растворителей, щелочей, кислот, обезжиривателей, спиртов, либо механическую очистку с помощью абразивов или щеток. Однако такие методы очистки не всегда эффективны, особенно для деталей со сложной формой, к тому же эти технологии наносят вред окружающей среде. Эти трудности успешно преодолеваются с помощью ультразвуковой технологии очистки.

Звук с частотой свыше 18 килогерц считается ультразвуковым, он не может быть услышан человеческим ухом. Наиболее широко используемые частоты для промышленной очистки находятся в интервале между 20 кГц и 50 кГц. Частоты 40. 70 кГц чаще применяются в небольших настольных ультразвуковых очистителях для обработки ювелирных изделий и в стоматологических кабинетах, для чистки мелких деталей, оптики. Очистка изделий, эксплуатирующихся в тяжелых условиях (блоки цилиндров, тяжелые металлические детали), удаление тяжелых загрязнений производится при частоте ультразвука 20. 40 кГц.

Ультразвук может очистить от таких загрязняющих веществ, как масло, жир, шлам, смазочно-охлаждающие жидкости, а очищаемые материалы — металлы, стекло, керамика, пластмассы. Ультразвуковая обработка может с успехом применяться также для полировки поверхностей.

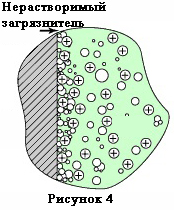

Примеры ультразвуковой очистки

Любая точка в звукопроводящей среде при воздействии ультразвука попеременно подвергается сжатию, а затем разрежению. В точке сжатия давление в среде является положительным. В точке разрежения давление в среде является отрицательным. При достаточно высокой амплитуде или «громкости» звука при переходе из зоны положительного в зону отрицательного давления возникает явление кавитации — «взрыв» вакуумных кавитационных пузырьков микронного размера в большом количестве, вызывающий ударную волну, скорость которой достигает 400 км/ч.

В пузыре непосредственно перед взрывом (рис. 1), накапливается огромное количество энергии. Благодаря сочетанию давления (до 700 атмосфер), температуры (около 5000 градусов Цельсия) и скорости ударной волны, струя освобождает поверхность от загрязняющих веществ. Вследствие небольшого размера струи и относительно большой энергии, ультразвуковая чистка может производиться даже в маленьких щелях.

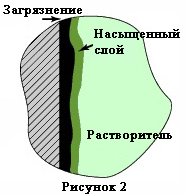

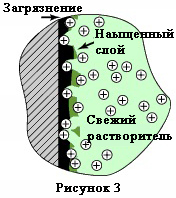

В случае химической очистки путем растворения загрязнений реагент должен войти в прямой контакт с загрязнителем. Когда химический очиститель растворяет загрязнения, на границе развивается насыщенный слой и очищающее действие останавливается (рис.2).

Ультразвуковая кавитация и взрывы микропузырьков эффективно вытесняют насыщенный слой, позволяя свежей порции химического реагента соприкоснуться с загрязнителем. Это особенно полезно, когда необходимо очистить неровные поверхности или внутренние полости (рис.3).

Некоторые типы загрязнений состоят из нерастворимых частиц, удерживающихся на поверхности с помощью ионных сил. Для удаления этих частиц достаточно их смещения, чтобы разорвать силы притяжения с поверхностью. Этому способствуют кавитационные пузырьки (рис. 4). Эффект ультразвука, по существу, создает механическое микро-перемешивание, которое эффективнее удаляет растворимые и нерастворимые загрязнители.

Тип раствора, используемого в ультразвуковой очистке, является очень важным фактором. Растворители, такие как 1,1,1-трихлорэтан и фреон, эффективно использовались в течение многих лет, но с появлением Монреальского протокола, регламентирующего устранение основных озоноразрушающих веществ к 1996 году, химические компании разработали новые продукты, отвечающие требованиям операций по ультразвуковой очистке и совместимые с здоровьем и благополучием общества.

Лучше всего использовать моющие средства на водной основе. Вода является отличным растворителем, нетоксична, не воспламеняется, и безопасна для окружающей среды. Утилизировать отработанную воду с загрязнениями уже гораздо труднее. Обработка деталей сложной формы чистой водой может быть осложнена. В растворах без моющих средств существует высокое поверхностное натяжение, что делает затруднительной очистку в труднодоступных местах.

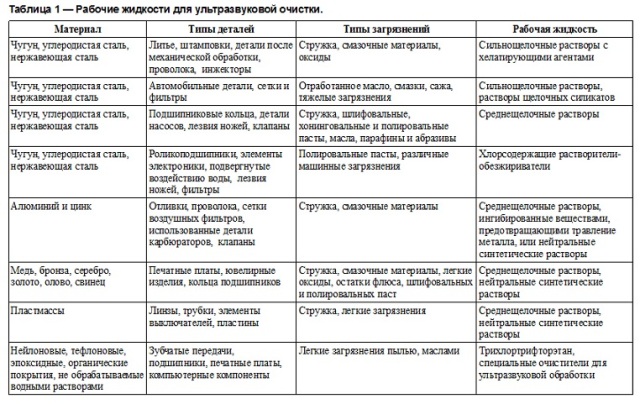

В таблице 1 представлены рекомендации для выбора соответствующих моющих средств для применения при ультразвуковой очистке (для увеличения нажмите на таблицу).

Температура является важным параметром для максимизации интенсивности кавитации. В чистой воде кавитация достигает максимума примерно при 71 градусе Цельсия. Щелочные водные растворы наиболее эффективно очищают при температуре 82 градуса. Растворители должны использоваться при температуре, по меньшей мере на 6 градусов ниже их температуры кипения.

Парообразная кавитация, при которой пузырьки наполнены паром кавитирующей жидкости, является самой эффективной формой кавитации. Рабочая жидкость должна иметь наименьшую вязкость и содержать наименьшее количество растворенного газа для достижения максимального эффекта кавитации, для чего ее перед очисткой подвергают дегазации под действием ультразвука и повышенной температуры.

Основными элементами оборудования для ультразвуковой очистки являются ультразвуковой преобразователь и генератор, а также емкость, заполненная водным раствором.

Ультразвуковой генератор превращает электроэнергию от сети переменного тока с частотой 50 или 60 Гц в электрическую энергию на частоте ультразвука (рис.5).

Относительно недавно в производстве ультразвуковых генераторов появились новые технологии, которые могут повысить эффективность использования ультразвуковой очистки. К ним относятся квадратные звуковые волны, пульсирующая ультразвуковая энергия и регулируемая частота на выходе генератора. Наиболее продвинутые ультразвуковые генераторы имеют приспособления для регулировки различных параметров вывода для настройки выхода ультразвуковой энергии.

Применение прямоугольного сигнала («квадратных» волн) позволяет достичь в акустическом выходе богатой гармоники. В результате получается многочастотная система ультразвуковой очистки, которая одновременно вибрирует на нескольких частотах.

В импульсном режиме ультразвуковая энергия включается и выключается каждые несколько секунд или нескольких сотен раз в секунду. При медленных скоростях импульсов происходит более быстрая дегазация рабочей жидкости, пузырькам воздуха предоставляется возможность подняться к поверхности жидкости в течение времени, когда ультразвук выключен.

Регулируемая частота также может быть смодулирована от одного раза в несколько секунд до нескольких сотен раз в секунду. Регулирование частоты может потребоваться для предотвращения повреждения чувствительных деталей.

Ультразвуковой преобразователь преобразует энергию от генератора в механические вибрации. Есть два основных типа ультразвуковых преобразователей, используемых на сегодняшний день: магнитострикционные и пьезоэлектрические.

Магнитострикционные преобразователи используют принцип магнитострикции, в котором определенные материалы расширяются и сжимаются при размещении в переменном магнитном поле. Переменная электрическая энергия ультразвукового генератора сначала трансформируется в катушке в переменное магнитное поле. Затем переменное магнитное поле используется, чтобы вызвать механические колебания в ультразвуковом диапазоне частот в полосе из никеля или другого магнитострикционного материала.

Из-за присущих механических ограничений по размерам аппаратных средств, а также сложности генерирования магнитного поля высокой мощности магнитострикционные преобразователи редко работают на частотах выше 20 килогерц. Магнитострикционные преобразователи менее эффективны, чем пьезоэлектрические, и потому, что они требуют двойного преобразования энергии.

Пьезоэлектрические преобразователи могут работать наилучшим образом в диапазоне мегагерц. Пьезоэлектрические преобразователи превращают электрическую энергию переменного тока непосредственно в механическую энергию посредством пьезоэлектрического эффекта, при котором определенные материалы изменяют размер, когда к ним прикладывается электрический заряд. Подавляющее большинство преобразователей, применяемых сегодня для ультразвуковой очистки, работают на пьезоэлектрическом эффекте, в качестве пьезоэлектрического материала чаще всего устанавливается кристалл цирконата свинца.

Пьезоэлектрические преобразователи, однако, имеют и ряд недостатков. Наиболее распространенной проблемой является то, что производительность пьезоэлектрического устройства со временем ухудшается. Это может происходить по нескольким причинам. Кристалл имеет тенденцию деполяризоваться с течением времени и при длительной эксплуатации. Кроме того, такие преобразователи часто закрепляются в емкости на эпоксидном клее, который проявляет усталостное разрушение на высоких частотах ультразвука и при высокой температуре.

Кавитационная эрозия ультразвуковых емкостей — также обычное явление, которое может привести к повреждению датчиков и проводов, сделав устройство неработоспособным и привести к необходимости дорогостоящего ремонта.

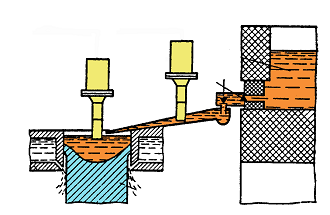

Простейший аппарат для ультразвуковой очистки представляет собой емкость с подогревом в контейнере (рис.6).

Более сложные системы ультразвуковой очистки включают одну или несколько емкостей для полоскания, дополнительные ванны очистки, осушители с горячим воздухом, систему автоматизации (рис.7).

Мелкие детали при обработке складывают в корзины, а крупные, например, блоки цилиндров, перемещают с помощью лебедок и талей.

Наибольшее количество установок имеют погружные ультразвуковые преобразователи, которые устанавливаются на нижней или боковых частях емкостей. Погружные ультразвуковые преобразователи обеспечивают максимальную простоту установки и обслуживания. Они также могут использоваться для модернизации существующих на предприятии гальванических линий.

Электрохимическая полировка металла

Рекомендуемые предприятия в Московской области

ООО «ПРОФТЕХСТАНДАРТ»

Московская обл., Мытищинский район, д. Красная Горка, ул. Школьная, д. 38

ООО «Эстейт»

Московская обл., г. Москва, ул. Часовая, д. 28

ООО «Экотех-СП»

Московская обл., Сергиево-Посадский район, г. Пересвет, ул. Гаражная, д. 17В

«Не нашли подходящего исполнителя? Разместите заказ

на портале и получайте предложения от предприятий уже сегодня.

Это бесплатно и не займет много времени»

Предприятия в Московской области

ООО ПКФ «МОНОЛИТ»

Московская обл., г. Москва, Рязанский проспект, д. 8А

ООО «Стимул»

Московская обл., Ленинский район, пгт. Горки Ленинские, промзона Технопарк

ООО «Комбинаторика»

Московская обл., г. Москва, ул. Дубнинская, д. 81А

ООО «Энергия»

Московская обл., г. Сергиев Посад, пр. Красной Армии, д. 212В, корп. 238

ООО «ТЕНТЕК»

Московская обл., г. Москва, Ленинградское шоссе, д. 71Б

ООО «ОКБ Автоматика»

Московская обл., г. Москва, Лихоборская наб., д. 16, стр. 1

OOO «Инструмент»

Московская обл., г. Подольск, ул. Большая Серпуховская, д. 43, корп. 206

ООО «АМФОЛИТ»

Московская обл., г. Королёв, ул. Советская, д. 27

ИП Агеенко С. Г.

Московская обл., г. Москва, ул. Народного Ополчения, д. 42, корп. 1

«Не нашли подходящего исполнителя? Разместите заказ

на портале и получайте предложения от предприятий уже сегодня.

Это бесплатно и не займет много времени»

Электрохимическая полировка металла в соседних регионах

Посмотрите информацию о предприятиях, которые оказывают услугу «Электрохимическая полировка металла» в соседних регионах. Возможно вы найдете подходящего исполнителя среди них.

Калужская область (4) Владимирская область (3) Ярославская область (2) Рязанская область (2) Тульская область (2) Смоленская область (1) Тверская область (0)

Электрохимическая полировка металла

Современные технологии позволяют полировать металлы без применения лакокрасочных покрытий. Для сглаживания поверхностей, придания изделию блеска существуют специальные виды обработки.

Погружение изделий в кислотный раствор под влиянием электротока называется электрохимической полировкой. Методика основана на анодном растворении поверхности детали. Все имеющиеся выступы и шероховатости растворяются быстрее, чем металл во впадинах. Разная скорость растворения позволяет добиться гладкости и привлекательного блеска.

Электрохимическая полировка металла производится поэтапно:

- Создание электролитических емкостей с ортофосфорной и серной кислотами, с хромовым ангидридом, с водой. Для полировки нержавейки применяется еще глицерин. Для ванн установлены точные показатели температуры (до 90оС), напряжения (в пределах 8 В), анодной плотности тока (не больше 80 а/дм2);

- Подготовка обрабатываемой заготовки — на поверхности не должно быть рисунков большой глубины, серьезных царапин. Эффективность полирования прямо пропорциональна мягкости металла;

- Помещение изделия в электролитический раствор. Заготовка становится анодом, емкость с электролитом — катодом. Время воздействия определяется типом материала, для алюминия достаточно 2-3 минут, для нержавейки — получаса.

Для деталей, имеющих значительные дефекты, услуга электрохимической полировки металла доступна после механической обработки шлифовальной машиной.

Особенности процесса

Для проведения обработки используются ванны с нагревателями для подержания температуры раствора. Емкость облицована материалами, устойчивыми к химическому и тепловому воздействию. Ток поступает с выпрямителей, изготовленных из германия, селена. Кроме того, применяются устройства для регулировки тока посредством корректировки напряжения.

Предприятия, оказывающие услуги по электрохимической полировке металла в Москве используют электролиты на базе хромовой, фосфорной, серной кислоты. При этом важно точно выдерживать пропорции смешивания компонентов-электролитов.

Эффективность электрохимической полировки

Такой вид полировки обеспечивает:

- Повышение прочности металла;

- Предотвращение образования ржавчины;

- Упрощение процедуры штамповки, вытяжки;

- Смягчение поверхности в сложных заготовках с полостями и отверстиями;

- Сокращение времени, необходимого для полировки поверхности;

- Сохранение конструкции изделия.

Использование данной методики позволяет сэкономить время, поскольку обрабатывать можно сразу несколько деталей. Главное, чтобы все они помещались в ванне. При этом сложность конфигурации заготовок не играет роли. Производительность не зависит от вязкости, твердости обрабатываемого металла, можно обрабатывать внутренние полости, недоступные для механической полировки. При этом на поверхности не остается никаких следов деформации.

Портал «Металлообработчики»

в Московской области

Ультразвуковая обработка расплава металлов (алюминий магниевых сплавов)

Современным эффективным способом воздействия на расплавленный металл является ультразвуковая обработка – разновидность динамического воздействия на жидкий и кристаллизующийся металл. При определённых параметрах интенсивности ультразвуковой обработки, вызывающей акустическую кавитацию жидкого металла активно протекает процесс рафинирования (удаление водорода и твердых оксидных включений). Воздействие ультразвука (УЗ) в режиме развитой кавитации на кристаллизующийся металл позволяет изменить кинетику процесса кристаллизации и получить предельную степень измельчения литого зерна, когда его размер соизмерим с величиной поперечного сечения ветви дендрита. Более того, мощный ультразвук позволяет в процессе модифицирования вводить в металл различные композитные элементы и тугоплавкие лигатуры воздействуя непосредственно на кристаллическую решетку.

Ультразвуковая обработка на различных стадиях кристаллизации (А l -4% Cu )

Без УЗ обработки

УЗ обработка жидкого металла

Одна из возможных схем применения ультразвука для обработки металла

Установка ультразвуковой обработки расплава УУЗО-5-18

Максимальная выходная мощность УЗГК-5-22МС — 5 кВт.

Амплитуда УЗ колебаний рабочего торца ПМС на холостом ходу — 12-15 мкм.

Заданное значение поддерживается с точностью ± 10% в течение рабочего цикла.Заданное значение поддерживается с точностью ± 10% в течение рабочего цикла.

Управление работой комплекта УЗ оборудования, задание и контроль параметров техпроцесса осуществляется с помощью персонального компьютера, установленного в стойке управления.

Выбор техпроцесса из библиотеки процессов или ввод параметров нового техпроцесса, а также автоматическое поддержание заданных режимов работы и отображение текущих параметров:

— название программы обработки (номер техпроцесса);

— марка расплава металла

— продолжительность цикла обработки;

— амплитуда УЗ колебаний (смещения) торца ПМС.

Установка ультразвуковой обработки расплава с функцией поддержания заданной амплитуды колебаний в комплекте:

— ПМС-4-18ОС – 1шт.

— комплект волноводов: промежуточный титановый и излучающий ниобиевый,

— ультразвуковой генератор УЗГК-5-22 МС с комплектом кабелей — 1 шт.

— пульт управления на базе персонального компьютера с блоком сопряжения — 1 шт.

Магнитострикционный преобразователь ПМС-4-18ОС

Магнитострикционный преобразователь ПМС-4-18ОС (с обратной связью) предназначен для ультразвуковой обработки расплавов металлов, оснащен дополнительным пакетом для передачи параметров амплитуды смещения торца и реализации функции поддержания амплитуды колебаний в установке.

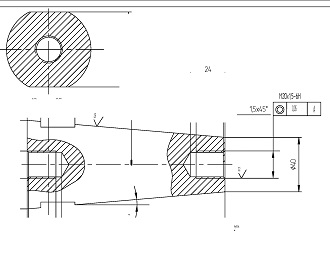

ПМС-4-18ОС оснащен системой волноводов: промежуточный титановый волновод и расходный погружной волновод из сплава ниобия..jpg)

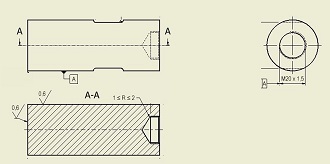

Эскиз титанового волновода

Эскиз ниобиевого наконечника титанового волновода

Волноводы разрабатываются и изготавливаются в соответствии с ТЗ.

Ультразвуковой генератор УЗГК-5-22 МС

Ультразвуковой генератор УЗГК-5-22 МС предназначен для питания магнитострикционных ультразвуковых излучателей.

Генератор снабжен микроконтроллерной системой управления, которая обеспечивает выполнение всех заданных функций.

— Местное и дистанционное включение и отключение генератора в ручном и автоматическом режиме.

— Автоматический поиск и поддержание частоты, соответствующей резонансной частоте электромеханической системы установки ультразвукового воздействия.

— Ручное регулирование (подстройку) частоты выходного напряжения.

— Задание и стабилизацию тока подмагничивания.

— Индикацию и задание основных параметров генератора в удобной для пользователя форме – в виде цифрового значения и в виде шкального индикатора, на котором отображается как текущее, так и заданное значение параметров.

— Защиту генератора, осуществляемую на этапах подключения к сети, запуска в процессе работы.

Предпусковая защита заключается в контроле температуры и исправности силовых полупроводниковых приборов генератора и исправности системы управления.

Защита на этапе работы включает в себя все элементы предпусковой проверки и, кроме того, производит контроль входных и выходных параметров.

Функции системы управления обеспечиваются выполнением программы, записанной в микроконтроллер.

Каналы сбора информации о состоянии системы и передаче импульсов управления имеют гальваническую развязку по сигнальным цепям и питанию как с передающей ток, так и с приемной стороны.