Закалка металла в домашних условиях

Закалка металла в домашних условиях

3 способа самостоятельной закалки металла

Расскажем о трех способах закалки металла в домашних условиях, охлаждении и контроле качества. Как правильно провести закалку стали в масле и на открытом огне. Какое масло выбрать. Особенности закалки алюминия и меди.

Как можно закалить металл в домашних условиях, наверное, знает каждый мастер, работающий со слесарным или столярным инструментом. Считается, что для этого достаточно разогреть изделие докрасна, а затем охладить его в емкости с водой

Однако в домашней мастерской этим способом можно получить только твердый и хрупкий металл, который вполне подходит для стамесок и ножей, но непригоден для молотков, кернеров или зубил. Режимы термообработки зависят от марки стали и требуемых параметров изделия после закалки, а к ним относятся не только твердость, но и прочность, износостойкость, пластичность и вязкость.

В домашних мастерских, как правило, отсутствуют измерительные приборы, с помощью которых можно узнать температуру детали. Поэтому для того, чтобы закалить деталь, границы нагрева и отпуска приходится распознавать по цвету металла или его побежалости.

Кроме того, перед тем как закалить какое-либо изделие, мастер должен определить (хотя бы приблизительно) марку стали или сплава, из которого оно изготовлено.

Со временем накапливаются и знания, и навыки, но начинающему термисту даже для того, чтобы в домашних условиях успешно закалить сверло, резец или какой-нибудь крепеж, сначала придется пополнить свой теоретический багаж, пообщаться с опытными специалистами и сделать несколько пробных закалок.

Способы бытовой закалки металла

Чтобы закалить изделие из металла в домашних условиях, в первую очередь следует определиться со способом его разогрева до необходимой температуры, а также подобрать емкости для охлаждающих жидкостей.

Кроме того, необходимо выбрать домашнее помещение или место во дворе, где можно заниматься закалкой с соблюдением всех требований техники безопасности. Для нагревания можно использовать источники с открытым пламенем. Но таким способом удастся разогреть и закалить только небольшие по объему детали.

К тому же открытое пламя вызывает окисление и обезуглероживание, которые негативно влияют на поверхностный слой металла. Температуру нагрева домашние мастера, как правило, определяют по цвету нагретой заготовки.

На рисунке ниже приведена цветовая таблица, без которой невозможно правильно закалить изделие из углеродистой стали. Для легированных сталей температурный диапазон обычно сдвинут в сторону увеличения на 20÷50 °C.

Для наддува в кузнечном горне обычно используют промышленный фен, а в качестве топлива подойдет древесный уголь, который продается в любом супермаркете. Небольшую закрытую печь легко изготовить из пары десятков шамотных кирпичей. При этом в зависимости от метода закалки металла в ней можно не только закалить, но и провести отпуск с прогревом всего объема изделия.

Проще всего с емкостями для охлаждения и зажимным инструментом. Для закалочной жидкости подойдет любой негорючий сосуд достаточного размера, а удерживать и перемещать деталь можно щипцами или крючьями с ручками подходящей длины. На видео ниже показано, как в домашних условиях можно закалить топор с использованием самодельного горна и двух емкостей с разными охлаждающими средами.

Закалка на открытом огне

В качестве источника нагрева в таких случаях можно использовать газовую горелку, паяльную лампу или даже конфорку домашней газовой плиты. Главный недостаток такой закалки — это сложность равномерного прогрева изделия по всему объему, т. к. пламя создает высокую температуру на узком, ограниченном участке.

Этот способ подойдет, когда необходимо закалить торец удлиненного изделия, например режущую часть сверла или лезвие стамески, или же небольшую деталь размером в несколько сантиметров.

Еще одна проблема, с которой может столкнуться домашний мастер, решивший закалить углеродистую сталь открытым пламенем, — это сильное окисление и выгорание углерода в поверхностном слое железа, которые приводят к деградации его структуры.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

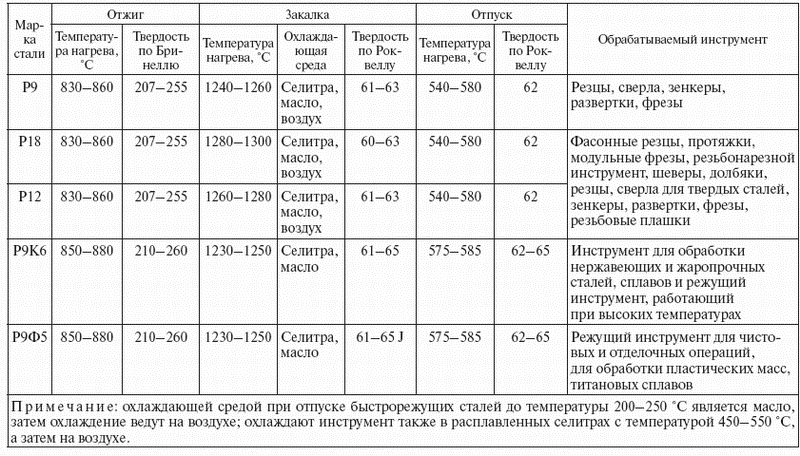

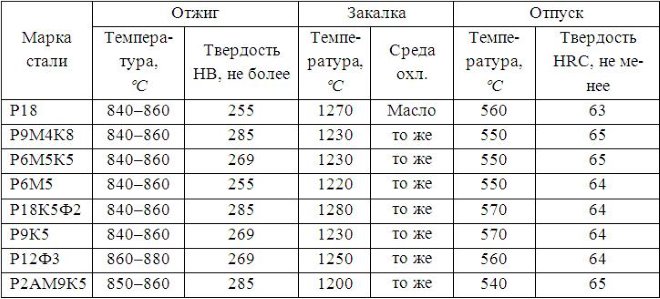

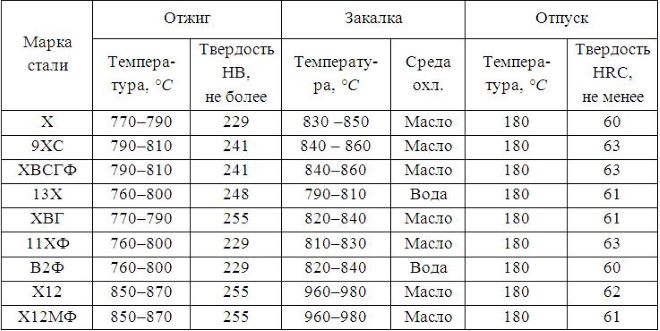

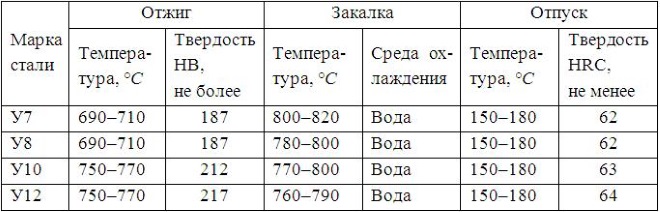

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

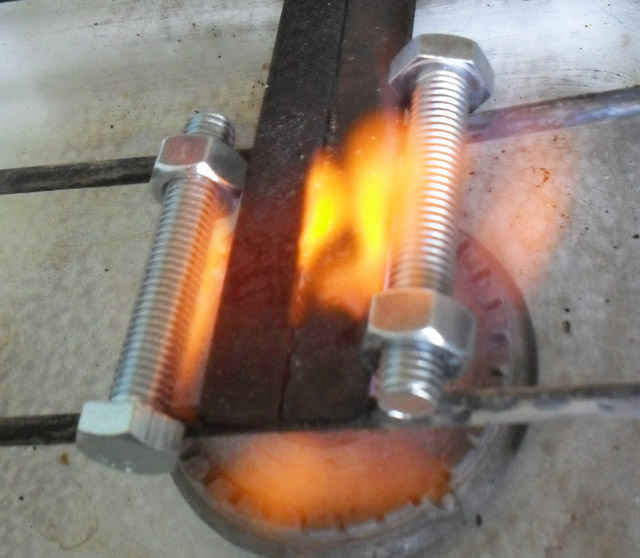

Закалка металла в масле

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

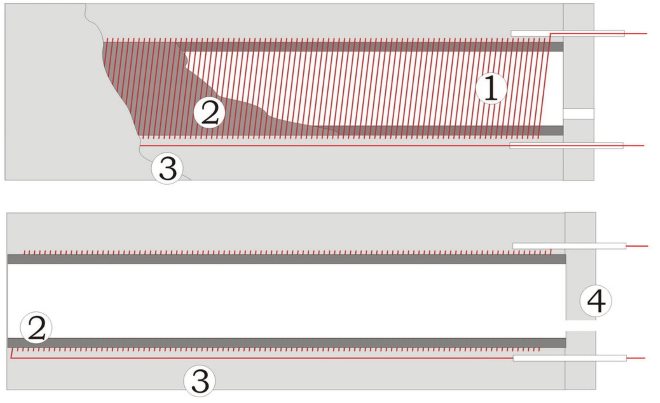

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.

Изготовление камеры для закаливания металла

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой. При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода.

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

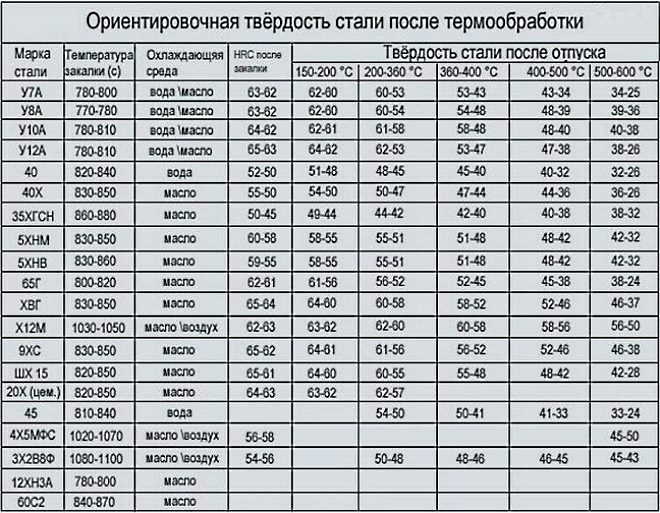

Как самостоятельно провести отпуск

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Проверка качества закалки

Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме.

Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

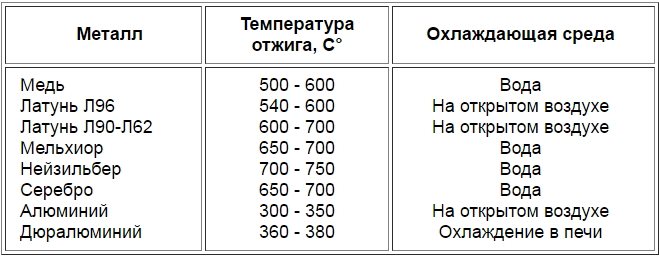

Особенности закалки алюминия

Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Особенности закалки меди

Технологии термообработки стали и меди имеют принципиальные отличия. Нагрев меди до красного каления (свыше 600 °C) и быстрое охлаждение в воде приводит к ее отпусканию (т. е. она становится мягкой).

Закалить медь в домашних условиях сложнее, чем отпустить, т. к. для этого ее нужно нагреть всего до 400 °C, при которых она не имеет свечения. После нагрева до указанной температуры медное изделие медленно остужается на воздухе, после чего оно приобретает твердость, как после нагартовки.

Если все-таки есть насущная потребность закалить какое-то количество медных деталей в условиях домашней мастерской, придется обзавестись пирометром для контроля температуры нагрева.

Мы описали два способа проверки качества закалки в домашних условиях. А какие знаете вы? Поделитесь, пожалуйста, информацией в комментариях к этой статье.

Как провести закалку металла в домашних условиях?

[Закалка металла] увеличивает твердость изделия в 3-4 раза.

Необходимость этой процедуры возникает тогда, когда нужно, чтобы металлический предмет без усилий разрезал стекло.

Случается, что потребность закалить инструмент из металла появляется из-за того, что он либо не закален до нужной степени, либо, наоборот, в его закалке переусердствовали.

В первом случае металлические предметы, например сверла, заминаются, во втором – буквально крошится.

Проверить еще в магазине, как хорошо закален инструмент из металла, вряд ли получится.

Хотя возможность такой проверки существует. Надо взять напильник и провести им по краю режущего предмета – ножа или топора.

То, что напильник пристает и липнет к металлу, означает, что изделие мало закаливали.

При этом его край будет слишком мягким и податливым.

Если напильник отходит от предмета с легкостью и будто гладит его, а рука во время нажатия не ощущает никаких неровных мест, то на лицо перекал изделия.

Если в ваших руках все-таки оказалось оборудование из металла, которое нуждается в дополнительной закалке, то ничего страшного.

Закалить нож можно и своими руками, даже не прибегая сложным технологиям, то есть в домашних условиях.

Единственное, что нужно помнить: запрещено закаливать малоуглеродистые стали.

А вот увеличить прочность углеродистых и инструментальных сталей вполне вероятно.

Методика закалки

Проще говоря, технология закаливания представляет собой два действия – нагревание образца до высокой температуры и его охлаждение.

Только не стоит предполагать, что все элементарно, ведь группы металлов отличаются своеобразной структурой и характеристиками.

Термическая обработка металла своими руками оправдана, если:

существует острая потребность упрочнить материал, например, «усилить» режущие края кухонной утвари или инструментов, вроде стамески или зубила;

нужно повысить пластичность предмета, что делает проще работу с металлом, например, процесс горячей ковки.

Цена профессиональной закалки 1 кг составляет 100-200 рублей. А закалка мелких деталей обойдется дешевле. Цена на эту услугу колеблется от 6 до 20 рублей.

Если закаливать оборудование в домашних условиях, то важно знать некоторые тонкости этого процесса.

Нагрев требует равномерности, он должен проходить без появления на предмете черных или синих пятен. Ни в коем случае нельзя нагревать образец до крайнего показателя.

То, что изделие разогревается правильно, подскажет окрашивание его в яркий красный цвет.

Для закалки металлического предмета типа сверла подходит такое оборудование, как электропечь или термо печь, а также паяльная лампа и большой костер.

Что более подходит – печь, электропечь или открытый огонь, зависит от того, какой температуры требует обрабатываемый вид металла.

Когда нужно закалить не всю поверхность металлического предмета, а лишь определенное место, применяется струйная закалка. Она предполагает, что струя холодной воды направляется на объект точечно.

Методика охлаждения сверла, отвертки, зубила или обжимки может быть разной. Ее можно осуществить в несколько ступеней, можно разово и резко или постепенно. Все зависит от вида металла.

Если планируется проводить операцию с одним охладителем, то подготавливается специальное оборудование, вроде ведра или бочки. Для этого подойдет даже ванна.

Этот способ охлаждения идеален для изделий, сделанных из стали углеродистой или легированной.

Когда для понижения температуры предмета из металла нужна двухступенчатая схема охлаждения, применяют две разные среды. Это процедура обеспечивает и отпуск металла.

Так, вначале сверла или дисковые детали охлаждают водой, затем – маслом, которое может быть машинным или минеральным.

Охлаждение с помощью масла осуществляется во вторую очередь, так как есть риск его воспламенения из-за высокой температуры.

Температурные режимы и другие показатели закалки отражает приведенная ниже таблица.

Закалка стали на открытом огне

Закалить металл возможно и в домашних условиях. Для легкого и полезного процесса закаливания надо развести костер и приготовить две большие тары. В огне должно быть много раскаленных углей.

В одну емкость наливается дизельное или моторное масло, в другую – чистая вода, лучше из колодца. Следует предварительно подготовить инструмент, которым надо будет держать раскаленное до пределов изделие.

Желательно найти кузнечные клещи, но если их нет среди инструментов, можно вооружиться чем-нибудь другим, похожим на клещи.

Когда предварительные работы сделаны, металлические сверла или другие предметы кладут в самый центр пламени, то есть на горячие угли.

Угольки насыщенного белого цвета раскаленнее остальных. За процессом закалки важно смотреть – пламя должно быть малиновым, а не белым. Если огонь будет окрашен в последний цвет, то есть угроза перегрева и даже сгорания металла.

Необходимо, чтобы цвет распределялся по всей площади костра равномерным образом. На кромке изделия, которое подвергается закалке, не должны появляться черные пятна.

А если металл местами синеет, то это свидетельствует о том, что материал чересчур размягчился и стал излишне пластичен. Этого ни при каких обстоятельствах допускать нельзя.

Поэтому процесс требует повышенной внимательности, ведь можно перестараться и раскалить лезвие топора добела.

Когда металлическое оборудование прокалится в огне, его пора убирать из очага высокой температуры.

Раскаленный предмет нужно опускать в тару с маслом много раз с частотой в 3 секунды, пошагово увеличивая этот промежуток времени.

Медлить с этими действиями нельзя, нужно проделать операции по закалке металлической кромки скоро и резко.

При работе своими руками элемент стоит окунать в тару с жидкостью до того момента, как цвет лишится своей насыщенности и яркости.

Далее предмет погружают в ведро, куда налита вода, которую придется чуть-чуть взбалтывать.

На этом этапе не забывайте об осторожности, так масляные капельки на ноже или топоре могут вспыхнуть, очутившись в воде.

Как правильно и неправильно погружать разные детали, в том числе сверла и дисковые фрезы воду, отражает таблица:

Очень часто возникает необходимость закалить сверла. Тонкие длинные элементы не рекомендуется опускать в воду плашмя, иначе нижний слой металла, охлаждаемый первым, сожмется.

Сверла следует опускать в жидкость более толстым концом.

Если соблюдать все правила и предосторожности, то закалка своими руками не покажется сложной и опасной процедурой. Она принесет должный гарантированный эффект.

Но порой в домашних условиях приходится закалять стальное оборудование или расплавлять цветной металл. Для таких операций необходима крайне высокая температура, 700-900 градусов.

А разогреть металлические предметы до такого показателя способна только муфельная печь или электропечь. Муфельную печь можно сделать самому. Электропечь в домашних условиях сделать вряд ли получится.

Как изготовить камеру для закаливания металла?

Самодельная муфельная печь сегодня просто необходима в домашнем хозяйстве. Она позволяет без лишних действий подвергнуть изделие термообработке.

Чтобы изготовить печь своими руками, понадобится огнеупорная глина, которую используют для покрытия котлов. Из этого материала создают камеру толщиной не более 1 см.

А ее размеры должны вписываться в следующие параметры длины, высоты и ширины – 210*105*75 мм.

Вылепляя муфельную печь своими руками, надо иметь заранее сделанную из картона форму. Ее лучше пропитать парафином, чтобы она не прилипала.

Глина намазывается на форму с изнаночной стороны, потому что так она не даст во время сушки сильной усадки. Когда глина затвердеет, то самостоятельно отойдет от граней формы.

Эта же огнеупорная глина послужит материалом для изготовления дверки печи. Затем самодельная муфельная печь в виде двух деталей должна просохнуть на открытом воздухе.

Затем ее до конца просушивают в печи при стоградусной температуре.

Потом дверку и камеру обжигают, мало-помалу увеличивая температуру до 900 градусов. Затем эти детали должны постепенно остынуть в самой печи.

Потом дверцу присоединяют к печи, осторожно действуя напильником и шлифуя поверхность шкуркой.

На камеру нужно намотать 18 метров нихромовой проволоки. Ее толщина должна быть 0,75 мм. Первый и последний витки скручивают.

Чтобы не было риска возникновения замыкания, расстояния между витками проволоки намазывают глиной. На подсохший слой глины намазывается еще один слой толщиной около 12 см.

Изготовленная своими руками самодельная муфельная печь помещается в каркас из металла размером 270*200*180 мм.

Чтобы корпус собирался легко, его целесообразнее сделать с двумя съемными крышками, которые фиксируются винтами.

К крышке впереди на петлю прикрепляют дверцу, она должна открываться по горизонтали. На данную дверку посредством болтов и прокладок необходимо установить деталь из керамики.

Оставшиеся зазоры снова залепляют глиной, а края проволоки убирают на заднюю крышку каркаса.

Затем готовится разъем и стандартный шнур с вилкой. Все отверстия между элементами для нагревания и каркасом нужно заполнить крошкой асбеста.

Чтобы установить термопару и иметь возможность следить за процессом нагревания, в камере желательно сделать две дырочки.

Первую – диаметром 1 см, вторую – 2 см. К этим отверстиям нужно прикрепить закрывающиеся металлические шторки.

Самодельная конструкция печи весит 10 кг и может в течение часа раскаляться до 950 градусов.

Ее наличие облегчает процесс закалки сверла, напильника, матрицы и многих других изделий из металла. Как самодельная печка закаливает металлическое оборудование, показано на видео.

Хотя муфельное оборудование, закаляющее металл, не единственный вариант. Термообработку может выполнить камерное и пламенное оборудование, электропечь, термопечь, а также печи-ванны.

Во всяком случае, сделать прибор для закалки самостоятельно выгоднее, чем покупать его. Например, средняя цена муфельной печи – 40 тысяч.

Электропечь используется для закалки металла при температуре около 1300 градусов и стоит электропечь гораздо дороже.

Закалка металла в домашних условиях: закаливаем сталь правильно

Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза. Причины, по которым возникает необходимость в этом, могут быть самыми разными. Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть. После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Самостоятельное изготовление камеры для закаливания металла

Муфельная печь, которую вполне возможно сделать самостоятельно в домашних условиях, позволяет закалить различные марки стали. Основным компонентом, который потребуется для изготовления этого нагревательного устройства, является огнеупорная глина. Слой такой глины, которой будет покрыта внутренняя часть печи, должен составлять не более 1 см.

Схема камеры для закалки металла: 1 — нихромовая проволока; 2 — внутренняя часть камеры; 3 — наружная часть камеры; 4 — задняя стенка с выводами спирали

Для того чтобы придать будущей печи требуемую конфигурацию и желаемые габариты, лучше всего изготовить форму из картона, пропитанного парафином, на которую и будет наноситься огнеупорная глина. Глина, замешанная с водой до густой однородной массы, наносится на изнаночную сторону картонной формы, от которой она сама отстанет после полного высыхания. Металлические изделия, нагреваемые в таком устройстве, помещаются в него через специальную дверцу, которая тоже изготавливается из огнеупорной глины.

Камеру и дверцу устройства после просушки на открытом воздухе дополнительно просушивают при температуре 100°. После этого их подвергают обжигу в печи, температуру в камере которой постепенно доводят до 900°. Когда они остынут после обжига, их необходимо аккуратно соединить друг с другом, используя слесарные инструменты и наждачную шкурку.

Глиняный нагреватель с замурованной нихромовой спиралью

На поверхность полностью сформированной камеры наматывают нихромовую проволоку, диаметр которой должен составлять 0,75 мм. Первый и последний слой такой намотки необходимо скрутить между собой. Наматывая проволоку на камеру, следует оставлять между ее витками определенное расстояние, которое тоже надо заполнить огнеупорной глиной, чтобы исключить возможность короткого замыкания. После того как слой глины, нанесенный для обеспечения изоляции между витками нихромовой проволоки, засохнет, на поверхность камеры наносится еще один слой глины, толщина которого должна составлять примерно 12 см.

Готовая камера после полного высыхания помещается в корпус из металла, а зазоры между ними засыпаются асбестовой крошкой. Для того чтобы обеспечить доступ к внутренней камере, на металлический корпус печи навешиваются дверцы, отделанные изнутри керамической плиткой. Все имеющиеся зазоры между конструктивными элементами заделываются при помощи огнеупорной глины и асбестовой крошки.

Готовая самодельная камера

Концы нихромовой обмотки камеры, к которым необходимо подвести электрическое питание, выводятся с задней стороны ее металлического каркаса. Чтобы контролировать процессы, происходящие во внутренней части муфельной печи, а также замерять температуру в ней при помощи термопары, в ее передней части необходимо выполнить два отверстия, диаметры которых должны составлять 1 и 2 см соответственно. С лицевой части каркаса такие отверстия будут закрываться специальными стальными шторками. Самодельная конструкция, изготовление которой описано выше, позволяет в домашних условиях закаливать слесарные и режущие инструменты, рабочие элементы штампового оборудования и др.

Самостоятельное изготовление такой печи (как и закалочного оборудования другого типа) позволяет не только получить в свое распоряжение устройство, полностью соответствующее вашим потребностям, но и хорошо сэкономить, так как серийные модели стоит достаточно дорого.

Как правильно самому закалить металл и сталь в домашних условиях: нагрев и отпуск железа в масле своими руками

Процесс термической металлообработки кажется сложным. Но его можно провести даже дома, правда – с дополнительной подготовкой. Перед началом лучше почитать нашу статью о том, как правильно самому закалить деталь или сверло или вал в домашних условиях в масле.

Введение

Есть характеристика стали – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой.

Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Поэтому фактор очень важен при подборе нагрева. Так не каждый как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав.

Сплав имеет множество примесей. Среди них:

- Феррит. Это основополагающий элемент, которого больше всего. Он несет основные свойства, остальные вещества только увеличивают или уменьшают их.

- Перлит. Увеличивает твердость и прочность на растяжение и сжатие.

- Цементит. Химическая формулы – железо с углеродом. И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости.

- Графит. Высокоуглеродистые дамасские стали получаются при насыщении этой примесью в момент обработки методом ковки.

- Аустенит. Формируется в момент очень высокого нагрева. При этом увеличивается пластичность, а также исчезают магнитные свойства.

Если углерода в составе от 0% до 2,18%, то мы имеет дело со сталью – низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

- количество примесей;

- степень термальной обработки.

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Технологические нюансы: как правильно закаливать металл

Сама процедура включает в себя три шага – нагрев, выдержку и остывание. Оттого, какой результат вы хотите получить и на каком материале работаете, выбирают различные параметры: предел, продолжительность, а также способы охлаждения. Приведем таблицу с несколькими марками стали:

| Марка | Температура в градусах | Среда охлаждения |

| у9, у9а, у10, у10а | от 770 до 800 | вода |

| 85хф, х12 | от 800 до 840 | масло |

| хвт | от 830 до 830 | |

| 9хс | от 860 до 870 | |

| хв5 | от 900 до 1000 | |

| 9х5вф | от 1000 до 1050 | |

| р9, р18 | от 1230 до 1300 | селитра |

Есть две основные цели термообработки:

- повышение прочности – это необходимо для ножей, топоров, сверл и других инструментов, которыми обрабатывают твердые поверхности;

- увеличение пластичности изделия. Например перед тем, как ковать или гнуть – применяется скорее не в быту, а при небольшом частном деле.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

При проведении технологии нагрева следует следить за цветом заготовки. Он должен быть насыщенно-красным с оранжевым или желтоватым отливом в зависимости от типа. На поверхности не должно образовываться черных или иного цвета пятен.

Как правильно закаливать металл и железо, если нет специальной печи для обжига? Применять паяльную лампу или развести обычный костер – его температура и продолжительность горения достаточно велики для того, чтобы выполнить работу, не превышающую бытовых нужд.

Охлаждение можно проводить различными способами. Если срочно нужно сбить нагрев на одном участке изделия, то можно воспользоваться направленной струей холодной воды. Водное, а значит быстрое, остывание необходимо для легированных и углеродистых сталей. После нагрева следует взять элемент щипцами (если это небольшой нож, топор) и поместить в заранее подготовленную емкость с жидкостью. При отпуске следует охлаждать постепенно – сперва водой, а затем маслом.

И третий вариант – постепенное остывание на свежем воздухе. Тоже эффективный способ, когда нужно оставить небольшой эффект пластичности. Посмотрим видео по этой теме:

Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

- Отжиг. Необходим для образования феррита и перлита. Заключается в нагреве в печи до 680-740 градусов, когда уже пройдет порог рекристаллизации. В результате распадаются старые молекулярные связи и образуются новые. Затем следует некоторая выдержка при температурном режиме 400-500, в конце – остывание, медленное, вместе с нагревательным элементом и просто открытыми дверьми.

- Нормализация – аналогичная процедуре для снятия внутреннего напряжения, но нагрев – выше, а охлаждение гораздо быстрее.

- Закалка. Основной происходящий процесс – изменение зернистости, что приводит к нужным результатам. Остывание очень быстрое, часто в воде или масле.

- Отпуск. Бывает в нескольких режимах. О нем поговорим отдельно.

Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно.

Единица измерения твердости – HRC. Для сравнения значений:

- нож кухонный, крепкий, дорогой — от 55 до 63;

- мелкие шестеренки в машинух — от 52 до 58;

- наконечники, инструменты для дрели, сверла — от 60 и выше.

Закалка и отпуск металла в домашних условиях своими руками в масле

Для закалки углеродистых и легированных сталей, лучше всего использовать масляную жидкость. Причины следующие:

- на поверхности заготовки не находится пузырьки;

- поток стимулирует более активную теплоотдачу;

- чтобы не менять тару, чтобы получить две ступени остывания.

Есть специальный аппарат – пирометр – он напоминает градусник, но измерения проводят без непосредственного контакта. Он дорогостоящий, поэтому для домашней работы покупать его не стоит. Посмотрим таблицу цветов, как по ней определять температуру:

| Наименование цвета | Температура в градусах Цельсия |

| Ослепительно белый | 1250-1300 |

| Светло-желтый | 1150-1250 |

| Темно-желтый | 1050-1150 |

| Оранжевый | 900-1050 |

| Светло-красный | 830-900 |

| Светло-вишнево-красный | 800-830 |

| Вишнево-красный | 770-800 |

| Темно-вишнево-красный | 730-770 |

| Темно-красный | 650-730 |

| Коричнево-красный | 580-650 |

| Темно-коричневый | 530-580 |

Отпуск

Обработка требуется для того, чтобы убрать напряжения, образованные при первичной обработке. Различают три степени:

- низкая — для ножей, медицинских инструментов, ножниц, лезвий;

- средняя — для топоров, пил, дисков для распиловки дерева;

- высокая — для деталей, необходимых в машиностроении.

Для определения побежалости также есть таблица цветов:

| Наименование цвета | Температура в градусах Цельсия |

| Серый | 325 |

| Светло-синий | 310 |

| Ярко-синий | 295 |

| Фиолетовый | 285 |

| Пурпурно-красный | 275 |

| Красно-коричневый | 265 |

| Коричнево-желтый | 255 |

| Соломенно-желтый | 240 |

| Светло-желтый | 225 |

| Светло-соломенный | 200 |

Выбор режима следует осуществлять согласно данным:

| Вид отпуска | Температура в градусах Цельсия | Фазовый состав | Применение |

| Низкий | 120-250 | Мартенсит отпуска | Измерительные инструменты, штампы холодного деформирования |

| Средний | 350-500 | Троостит отпуска | Пружины, рессоры, штамповый инструмент горячего деформирования |

| Высокий | 500-650 | Сорбит отпуска | Валы, кулачки, червячные механизмы, шестерни |

Как закалять сталь в домашних условиях: особенности процесса

Рекомендации для правильной закалки:

- нагрев — медленный и постепенный;

- образование темных пятен на поверхности говорит о быстром перегреве;

- дождитесь насыщенного алого цвета;

- режим отпуска должен соответствовать степени закала.

Последний совет можно выполнить, если ознакомиться с таблицей:

Изготовление камеры для закаливания

Название такой конструкции – муфельная печь. Она делается из огнеупорной глины, которую нужно заливать в любую форму, например, подготовленную из картона. Слой должен быть – 0,8-1 см. Нагревательный элемент – нихромовая спираль из проволоки. Посмотрим видео с подробной инструкцией:

Оборудование и особенности закалки

Дома могут быть использованы:

- электрическая или муфельная печь;

- паяльник;

- большой костер на улице.

Выбор нужно осуществлять согласно размерам детали и типу сплава, максимальной температуре нагрева.

Повышение твердости на открытом огне

Если вы не хотите делать горн с поддувом, можно использовать обычный мангал или камин, посмотрим, как это делают на видео:

В статье мы рассказали, как сделать закаленную сталь. Так как процедура сопряжена с риском, просим соблюдать технику безопасности.

Как правильно закалить металл в домашних условиях

Термическая обработка металла проводится на протяжении многих веков. Она позволяет существенно повысить эксплуатационные свойства материала, изменить некоторые свойства. Закалка — разновидность термической обработки. Еще до появления огнестрельного оружия клинки усиливались закаливанием используемого металла при их изготовлении. Сегодня в домашних условиях можно закалить болт, топор, зубило, клинок, проволоку и многие другие изделия. Стоит рассмотреть подробнее, как можно закалить металл в домашних условиях, и какие при этом могут возникнуть сложности.

Суть закалки металлических изделий

Для того чтобы правильно закалять железо и другие металлы, следует рассмотреть суть этого процесса.

К особенностям этой разновидности термообработки можно отнести следующее:

- Закаливать — это значит, нагревать материал до температуры, которая может изменить структуру. У металлов структура представлена кристаллической решеткой.

- Процесс предусматривает также охлаждение материала, для чего может использоваться масло или вода.

Целью подобной термической обработки является увеличение твердости структуры стали или другого сплава.

С закалкой также связан процесс, получивший название отпуск. Он проводится для того, чтобы снизить хрупкость структуры после термической обработки. Отпуск проводится при более низкой температуре, а на охлаждение уходит намного больше времени. Важность этого процесса велика, иначе в структуре могут образовываться серьезные дефекты.

Какие металлы можно закалить

Следует учитывать, что не все металлы подходят для подобной термической обработки. Очень часто проводится улучшение физико-механических качеств конструкционных сталей, к примеру, стали 45, а также некоторых легированных сплавов (65Г, У7Х).

Следует учитывать, что не все металлы подходят для подобной термической обработки. Очень часто проводится улучшение физико-механических качеств конструкционных сталей, к примеру, стали 45, а также некоторых легированных сплавов (65Г, У7Х).

Алюминий и многие другие цветные сплавы подвергаются термической обработке, при которой кристаллическая решетка остается неизменной. Это можно достичь путем нагрева до невысоких температур с последующим быстрым охлаждение в различной среде.

Особенности технологии

Можно выделить 3 основных этапа термической обработки стали:

Отжиг. Для начала проводится нагрев структуры до температуры, которая выбирается в зависимости от типа закаливаемого материала (для У7 +780°С). После нагрева металл оставляют в печи для медленного охлаждения.

Отжиг. Для начала проводится нагрев структуры до температуры, которая выбирается в зависимости от типа закаливаемого материала (для У7 +780°С). После нагрева металл оставляют в печи для медленного охлаждения.- Закалка. После выполнения отжига наступает этап закалки. В зависимости от типа металла температура нагрева может варьировать в пределах +800…+1000°С и выше. В домашних условиях можно достигнуть лишь показателя +800°С или чуть выше. Нагрев проводится до момента, пока металл не станет полностью красным, при этом графит и вся кристаллическая решетка перестраивается. Охлаждение может проходить в воде, но лучше использовать масло, что позволит снизить вероятность появления серьезных дефектов в структуре. При этом следует учитывать, что при нагреве масла может образовываться дым и другие продукты горения, которые вредны для человека.

- Отпуск. За счет отпуска можно существенно снизить хрупкость структуры, при этом изделие выдерживается в духовке на протяжении 1 часа или более при температуре не выше +320°С. Важно учитывать, что на этом этапе не должно происходить перестроение кристаллической решетки, т. к. сильный нагрев может привести к снижению твердости поверхностного слоя.

Закалка ножа в домашних условиях осуществима, этого потребуется обычная печь, место для проведения работы, а также емкость с маслом или водой для охлаждения металла.

Много внимания уделяется выбору способа охлаждения стали. Различают следующие методы:

Применение одной среды.

Применение одной среды.- Охлаждение при использовании двух жидкостей.

- Струйный метод снижения температуры поверхности металла.

- Метод ступенчатого охлаждения, применяемый для снижения напряжений в структуре материала.

При проведении закалки в домашних условиях следует учитывать, что слишком быстрое охлаждение становится причиной повышенной хрупкости структуры. Важно обеспечивать равномерное охлаждение, что позволяет получить равномерную структуру.

При работе с раскаленной сталью следует соблюдать осторожность. Нельзя проводить подобные работы вблизи легковоспламеняющихся материалов.

Правила закалки металла в домашних условиях

Конструирование механизмов тесно связано с изготовлением деталей из металла. Токарные, фрезерные, сварочные работы – без них в этом деле никуда. Но есть еще один важный момент, когда нужно изменить физические свойства металла – повысить его прочность. Необходим такой процесс при создании ответственных узлов, рассчитанных на большие нагрузки. Закалку металла в домашних условиях проводят, строго соблюдая технологический процесс.

Что подразумевают под закалкой

Если взять обычный гвоздь, зажать в тисках и попробовать согнуть его молотком, то это легко получится – гвоздь изготовлен из пластичной стали. Но если тот же эксперимент провести со сверлом – последнее лопнет при ударе молотка. Результат говорит о том, что сверло подвергали определенной обработке по увеличению его прочности, иначе оно не смогло бы пробуривать отверстия в плотном материале. Что же такое закалка металла?

Закалка стали

Закалка стали

Говоря научным языком, закалкой металла называют технологический процесс, при котором кристаллическая решетка закаливаемого материала приобретает определенную структуру. Это возможно при воздействии на изделие высокими температурами до состояния его накаливания и дальнейшее охлаждение в масляной или водной среде. Сам процесс подразумевает множество нюансов температурного режима, длительности обработки металла.

Важно понимать, что увеличение твердости металла при закалке (полиморфном превращении) ведет к повышению его хрупкости. Поэтому проводить механические преобразования закаленных сталей (изгибание, выкручивание) можно только после предварительного нагрева их до определенной температуры.

Какие виды закалок бывают

Если брать стали, то малоуглеродистые из них вообще не поддаются термическому преобразованию. Цветные металлы закаливаются иначе, чем черные – во внутренней структуре первых не происходит полиморфное превращение.

Для точной выдержки технологического процесса закалки разработаны специальные таблицы по каждой марке металла. В остальном, если брать конкретную деталь, то под видами закалки понимают:

Виды термической обработки стали

Виды термической обработки стали

- Частичную термическую обработку, где воздействию подвергают только определенный элемент детали, например, лезвие ножа;

- Полную термическую обработку, когда все изделие помещают в печь, раскаляют, а затем охлаждают до первоначального состояния.

По количеству охладителей, которые используют для остужения детали, бывают закалки с одним и двумя охладителями. В первом случае процесс одноступенчатый, с применением определенной жидкости для остужения заготовки из углеродистой либо легированной стали. Во втором процессе участвуют два охладителя, каждый из которых понижает температуру заготовки в своем режиме. Одновременно здесь происходит и отпуск металла.

В чем состоит процесс закалки

Чтобы закалить металл, необходимо выполнить такие основные этапы:

- Нагрев до температур, позволяющих атомам кристаллической решетки быть подвижными и перестраиваться;

- Охлаждение в определенной среде (вода, масло, воздух), позволяющее зафиксировать изменение структуры металла.

Инструкция по закалке металла

Инструкция по закалке металла

Осуществляя нагрев заготовки, необходимо следить за состоянием ее поверхности, а именно — за изменением цвета металла. Существует специальная шкала, где по цветовому оттенку можно приблизительно понять, до какой температуры текущего момента времени нагрета деталь. Ярко-красный оттенок говорит о том, что процесс происходит правильно. Следует не допускать появление на поверхности пятен, свидетельствующих о перекале и излишней хрупкости этих участков.

Среда, в которой охлаждают металл, исключительно зависит от его физических свойств и непосредственно влияет на результат термообработки. При неправильном подборе охладителя или времени выдержки вся процедура может не дать никакого результата, а иногда — ухудшить физико-механические показатели заготовки.

При каких температурах происходит закалка стали, что служит охлаждающей средой

Наиболее часто процессу закалки подвергают различные стали. Это связано с тем, что сталь является основным материалом при изготовлении механизмов и конструкций. Для каждой марки стали выведены свои оптимальные показатели, при которых происходит процесс закалки. Для марок быстрорежущих сталей можно сказать, что:

- Сталь Р18 закаливается при температуре 1270 градусов по Цельсию, с дальнейшим охлаждением в масле;

- Р9К5, Р9М4К8, Р6М5К5 – при 1230 градусах, с остыванием в том же охладителе;

- Р6М5 – при 1220 градусах с охлаждением в масле;

- Р2АМ9К5 – при 1200 градусах с тем же охладителем;

- Р12Ф3 – 1250 градусов.

Для марок инструментальных легированных сталей показатели следующие:

- Х – температура в пределах 830-850 градусов, среда охлаждения – масло;

- ХВСГФ, 9ХС – 840-860, масло;

- ХВГ, В2Ф – 820-840, для первой – масло, для второй – вода;

- 13Х — 760-800, вода;

- 11ХФ – 810-830, масло;

- Х12, Х12МФ – 960-980, масло.

Для марок инструментальных углеродистых сталей показатели следующие:

- У7 – температура в пределах 800-820 градусов, охлаждение в воде;

- У8 – 780-800, вода;

- У10 – 770-800, вода;

- У12 – 760-790, вода.

Способы закалки металла на дому

Чтобы осуществить закалку металла в домашних условиях, понадобится источник тепла и емкость с охлаждающей жидкостью. Источником тепла может служить открытый огонь костра, газовая горелка, электрическая печь специальной формы (муфельная печь). Ванночка или емкость должна быть глубиной, достаточной для полного погружения детали внутрь нее.

Закалка на открытом огне

Работу выполняют в следующей последовательности:

Значение цвета металла при закалке на открытом огне

Значение цвета металла при закалке на открытом огне

- Разводят костер и дожидаются большого образования горящих углей;

- Наливают в одну емкость масло, в другую — воду;

- По достижении пламенем ярко-малинового цвета раскладывают на углях металлические предметы, требующие закалки;

- Используя таблицу нагрева по цветности, следят за состоянием накала металла;

- По достижении требуемой температуры, при помощи клещей извлекают заготовки и быстрыми движениями опускают в жидкость;

- Оптимальный режим охлаждения — с соблюдением периодичности три секунды, с постепенным увеличением интервала времени;

- Когда металл утратил цвет, продолжают охлаждать его водой.

Закалка в муфельной печи

Муфельная печь – это электрический нагревательный прибор, напоминающий тоннель, вокруг которого расположена нихромовая электрическая спираль. Вся конструкция обмазывается огнеупорной глиной, задний конец тоннеля закрыт наглухо, передний имеет дверцу, через которую внутрь печи можно заложить необходимые заготовки. Желательно дверцу снабдить смотровым окошком из огнеупорного стекла (для контроля процесса нагрева заготовки).

После достижение металлом необходимой температуры весь остальной процесс охлаждения происходит согласно описанию в разделе: «Закалка на открытом огне».