Заклепочник для резьбовых заклепок своими руками

Заклепочник для резьбовых заклепок своими руками

Поделки своими руками для автолюбителей

Самоделка для установки резьбовых заклепок

Резьбовая заклепка устанавливается в предварительно рассверленное отверстие по принципу обычных вытяжных заклепок. Нетрудно догадаться, что в резьбовых заклепках присутствует

внутренняя резьба, соответственно в неё можно закрутить болт или винт. Короче говоря, такие заклепки очень нужны.

Для установки резьбовых заклепок существует специальный инструмент. Но для разовой установки покупать спецзаклепочник не стоит, поскольку можно сделать самому.

Я попробовал несколько вариантов для заклепок М6, расскажу о них. Начну с конца.

Итак, нужно купить (найти):

— Подшипник упорный (маркируется 8100), его параметры: D=24, d=10, h=9

— Болт М6х40 (минимум М6х35) с внутренним шестигранником. Желательно повышенной прочности!

— Шайба М6 увеличенная * 2 шт

— Втулка в подшипник (самодельная)

— гайка с прессшайбой М8

— наждачная бумага

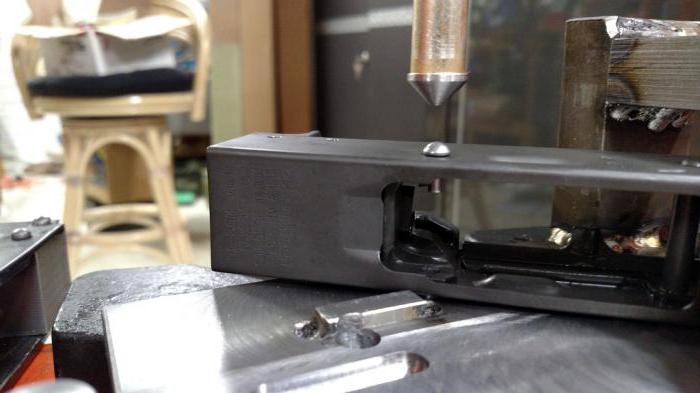

набор деталей для заклепочника

втулку сделал из кубика лего (просверлив его сверлом на 6

Гайку нужно немного шлифануть до плоского состояния

На одну из шайб нужно наклеить наждачную бумагу (с двух сторон)

рожковым ключом держим гайку, и закручиваем болт

заклепка начинает деформироваться

готово, заклепка полностью вытянулась

выкручиваем болт, снимаем заклепку

далее ряд фоток, сравнение до и после:

На этих фотографиях хорошо видно, что шляпка заклепки становится немного матовой. Это происходит из-за наждачной бумаги. Без нее устройство не работает, поскольку заклепка начинает прокручиваться вместе с болтом. Я наклеивал ЕМНИП 120 шероховатости.

Если у вас нет желания заморачиваться со шлифованием гайки и наклеиванием наждачки, то есть вариант с использованием просто одной гайки М10. Выглядит это так:

Альтернативный вариант заклепочника с использованием гайки с прессшайбой М10

Несмотря на относительно большую гайку, она не болтается, поскольку в нее четко помещается заклепка, попадая в ложбинку. Шляпка заклепки надежно фиксируется в этой гайке, но при этом деформируется, фото для сравнения:

первый вариант (с гайкой М8) и альтернативный (с гайкой М10)

в принципе оба варианта вполне годные

Ну и еще покажу третий вариант, который я попробовал:

Болт М6, пара шайб, подшипник со втулкой и гайка (я пробовал увеличенную)

В данном исполнении нужно наоборот держать болт, а крутить уже гайку

Шляпка заклепки, в отличии от предыдущих вариантов, не страдает совсем.

В данном варианте тяжело приходится болту. Желательно иметь болт высокой прочности и резьбы должно быть минимум 50 мм. В моем случае болт сломался на третьей заклепке:

Если вы сможете найти качественный болт, то третий вариант, с эстетической точки зрения, будет лучшим. Зато по удобству монтажа 1 или 2 вариант приспособы, гораздо предпочтительнее, поскольку можно использовать шуруповерт.

Заклепочник для резьбовых заклепок своими руками

Заклепочник для резьбовых заклепок занимает почетное место в строительном инвентаре настоящего мужчины. Этот миниатюрный инструмент помогает быстро, надежно и качественно скреплять между собой детали из листового металла. Что это за устройство, как им пользоваться, а самое главное, можно ли сделать заклепочник для резьбовых заклепок своими руками – все это вы сможете узнать в данной статье.

Сфера применения

Во время строительных или ремонтных работ заклепочник может стать незаменимым помощником. Этот инструмент используют для соединения двух или нескольких деталей только тогда, когда применение других подручных приспособлений невозможно.

Заклепочник для резьбовых заклепок скрепляет детали наиболее точно, надежно и эстетически привлекательно. Чаще всего резьбовые заклепки применяют в строительстве, когда есть необходимость проделать резьбу в тонких панелях или металлических листах.

Принцип работы

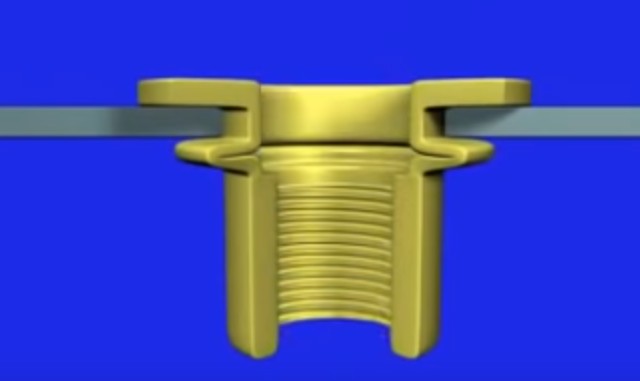

Заклепочник для резьбовых заклепок предназначен для соединения различных металлических элементов, которое отличается особой надежностью, высокой устойчивостью к механическим воздействиям и вибрациям. Сущность работы данного устройства заключается в деформации кромки резьбовой заклепки так, чтобы она запрессовывалась в нужном отверстии. Главным условием работы, которое должен обеспечивать заклепочник под резьбовые заклепки, является сохранение внутренней резьбы заклепки целой и невредимой.

Помимо соединения металлических элементов, заклепочник можно использовать для состыковки строительных материалов, например пластика. При этом обязательным условием является использование шайбы, чтобы прилагаемое давление на заклепку распределялось равномерно.

Особенности инструмента

Заклепочник для резьбовых заклепок, помимо крепления различных строительных и автомобильных элементов, делает возможным использование болтовых крепежей. Такой способ крепления можно применять даже для отполированных и окрашенных деталей. Стоит заметить, что как механический, так и ручной заклепочник для резьбовых заклепок позволяет сделать место соединения деталей эстетически красивым и привлекательным.

Условие, определяющее надежность крепления – диаметр заклепки. Чем шире диаметр используемой заклепки, тем устойчивее и качественней будет выполнено соединение. Однако есть один неприятный нюанс: с большими крепежами намного сложнее работать, и для их монтажа может понадобиться мощный профессиональный инструмент.

На сегодняшний день на рынке строительного инструмента представлен широкий ассортимент заклепочников для резьбовых заклепок. Главное отличие между ними заключается в способе воздействия устройства на заклепку. Исходя из этого, выделяют следующие виды приспособлений:

- Ручной заклепочник функционирует как рычаг. То есть усилие, которое прилагает человек, направляется на соединительный элемент. Поскольку принцип действия данного устройства достаточно прост, то можно самостоятельно собрать заклепочник для резьбовых заклепок. Двуручный инструмент можно использовать для заклепок диаметром до 6,4 мм, одноручный – 5 мм.

- Пневматический. Он может качественно и быстро клепать благодаря силе сжатого воздуха. Главным его недостатком является необходимость использования дополнительного оборудования в виде компрессора, поэтому чаще всего он используется в промышленности. Современные модели заклепочников такого типа компактны, надежны и просты в применении, что позволяет использовать их в проведении строительных и ремонтных работ любого масштаба.

- Пневмогидравлические. Принцип работы таких устройств основан на превращении рабочего хода поршня в поступательное движение штока с резьбой с помощью гидравлической системы.

- Аккумуляторные заклепочники – самые популярные модели данного инструмента среди потребителя. Они работают от внутреннего аккумулятора или же от источника электропитания, который позволяет непрерывно использовать данное устройство в течение длительного времени.

Еще один способ работы с заклепками – приобретение специальной насадки на шуруповёрт. Современные производители строительного оборудования выпускают различные виды насадок, которые с легкостью могут заменить как обычный инструмент, так и заклепочник для резьбовых вытяжных заклепок.

Технология работы

Пользоваться заклепочником для резьбовых заклепок достаточно просто, поэтому вам не понадобятся специальные навыки и умения. Необходимо всего лишь понять общие правила его работы и можно смело приступать к использованию данного приспособления. Сначала нужно подготовить металлические детали. Поверхность скрепляемых частей должна быть ровной и плотно прилегать друг к другу. После того как детали подготовили к дальнейшей работе, необходимо сделать специальные отметки, на месте которых будут просверлены соответствующие отверстия. Метки должны ставиться четко и аккуратно, чтобы отверстия на скрепляемых деталях совпадали друг с другом.

Затем с помощью дрели просверливаются отверстия, в них будут вставляться резьбовые заклепки. При этом нужно учитывать диаметр заклепки и сверла, иначе она может не поместиться или, наоборот, выпасть из проделанного отверстия. Допустим, если вам нужно сделать паз диаметром 4,8 мм, то, соответственно, сверло дрели должно быть 5 мм. Насадка заточника должна полностью соответствовать резьбовой заклепке. Чтобы установить последнюю, ее головка помещается в просверленное отверстие детали. С обратной стороны она должна немного выступать, как минимум на 2 мм.

Последний шаг – сжать рычаги инструмента. При работе с ручным заклепочником нужно приложить достаточно много сил, чтобы выполнить надежное соединение. Если ножка заклепки после сжатия рукояти осталась на месте, то процедуру необходимо повторить еще раз.

Заклепочник для резьбовых заклепок своими руками

Этот инструмент достаточно дорогостоящий, но в то же самое время нужный. На самом деле его можно запросто самостоятельно смастерить из подручных материалов. Для самодельного заклепочника вам понадобятся:

- стальной болт;

- гайка;

- упорный шариковый подшипник.

Диаметр болта должен подходить к диаметру заклепки, которую планируется использовать для крепления деталей.

Когда все материалы подготовлены, можно приступать к сборке инструмента. Гайка накручивается на болт, а затем устанавливается упорный шариковый подшипник, который необходим для распределения давления, действующего на заклепку (это предотвратит заклинивание гайки).

Работа самодельного устройства

Работать такой инструмент будет следующим образом: заклепочник помещают в отверстие детали, затем, придерживая гайку одним ключом, откручивают головку резьбовой заклепки другим. Если использовать токарный станок, то можно сделать наиболее удобную модель заклепочника, которая будет основана на применении болта с резьбой разного диаметра. В головке болта такого инструмента есть отверстие, в которое монтируется рукоять нужного размера.

Как и в предыдущей модели, между гайкой и заклепкой необходимо укладывать шайбу для равномерного распределения усилия.

Недостатки самодельного заклепочника

По своему функционалу самодельный инструмент абсолютно ничем не отличается от промышленных. Однако есть существенный недостаток, которым обладает самодельный заклепочник для резьбовых заклепок. Отзывы пользователей, которые сумели соорудить и протестировать данное устройство, говорят, что при работе с инструментом болт может заклинить внутри резьбовой заклепки. Чаще всего такая проблема возникает, если вместо стального болта использовался элемент из более мягкого металла, или же из-за чрезмерной силы, приложенной на инструмент.

Самодельный заклепочник идеально подойдет для одноразового применения. Но если вы планируете неоднократно работать с данным инструментом, то все же стоит приобрести это устройство в специализированном магазине. Оно способно значительно сэкономить ваше время и силы, а также обеспечить надежное и долговечное крепление различных видов деталей.

Заклепочник для резьбовых заклепок своими руками

Существует большое количество различных способов соединить две металлические заготовки между собой. Часто применяются сварные швы. Они довольно надежны, но приводят к некоторой деформации материала от нагрева, что является недопустимым в некоторых случаях. Именно поэтому требуются заклепки. Корпуса самолетов и других транспортных средств полностью собраны с использованием заклепок. Кроме обычных разжимных, есть и заклепки резьбовые стальные. Они также имеют широкое применение. О видах такого расходного материала и заклепочнике для него пойдет речь в этой статье.

- Виды заклепок

- Резьбовой заклепочник

- Виды

- Способ использования

- Самостоятельная сборка инструмента

- Резюме

Виды заклепок

Соединение, которое получено с использованием заклепок является неразъемным. Внешний вид такого рода сочленений может отличаться. Это зависит от того, какие заклепки использовались в процессе. Внешний вид определяется условиями, в которых будет эксплуатироваться конкретное соединение. Чаще всего от соединения с заклепками требуется герметичность, чтобы вода или холодный воздух не попадал внутрь предмета или помещения. Чтобы добиться такого результата, заклепки часто располагают в несколько рядов. Их монтаж производится с использованием ручных или электрических инструментов. Ручные заклепочники дают возможность выполнить ограниченный объем работы в определенные сроки. С электроинструментом, объемы и качество возрастает.

Алгоритм создания сочленения с заклепками сводится к выбору места для крепежа, сверлению отверстия и фиксации оснастки. С использованием такого крепежного материала практически нет ограничения в том, какие элементы можно фиксировать между собой. При этом структура компонентов остается без повреждения. Недостатком для многих является трудоемкость процесса, которая включает в себя использование различных инструментов. В некоторых случаях требуется дополнительная герметизация швов. По времени он занимает больший промежуток времени, чем сварка или использование саморезов.

Заклепки различаются по способу фиксации и инструмента, который для этого понадобится. Изначально крепежный материал представлял собой небольшой цилиндр из металла. Чтобы зафиксировать детали с его помощью, необходимо было получить доступ к двум сторонам детали. Основным инструментом служил молоток, которым производилось расклепывание. Самым распространенным вариантом на данный момент является использование трубчатого крепежа или вытяжных заклепок. Фиксация с их помощью производится ручным или автоматическим заклепочником, который вытягивает шток с утолщенным наконечником. Последний и развальцовывает одну из частей. При этом не требуется доступ со второй стороны.

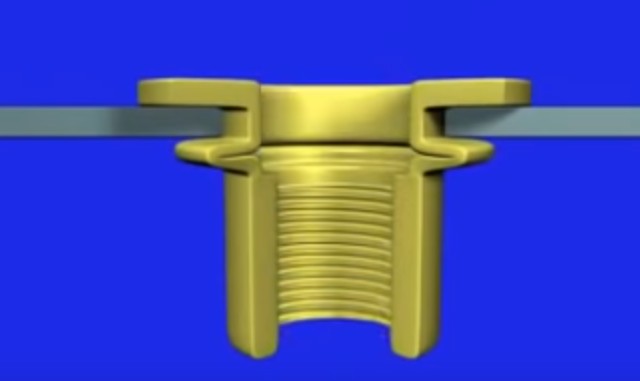

Другим вариантом, который сегодня широко применяется в производстве, являются винтовые или резьбовые крепежи. По внешнему виду фиксаторы напоминают полую трубку, в которой есть резьба. Для ее обработки понадобится особый заклепочник. В него монтируется стержень, а сам он помещается внутрь заклепки. После сдавливания рукоятки внешняя часть заклепочника удерживает фиксатор внутри, не давая ему сместиться. При этом происходит вытягивание стержня, который сжимает заклепку, увеличивая ее диаметр и плотно стопоря в отверстии. Такой способ монтажа можно без особых сложностей разделить на двух рабочих. Один из них сверлит отверстия и вставляет клепки, а второй обжимает их инструментом.

Резьбовой заклепочник

Во время деформации фиксатора задачей заклепочника является сохранение внутренней резьбы. Если этого не сделать, тогда инструмент невозможно будет извлечь обратно. Резьбовой заклепочник можно использовать не только для металлических, но и для пластиковых заготовок. Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Резьбовые фиксаторы можно найти в ассортименте многих производителей инструмента. Чаще всего встречаются заклепочники с ручным механизмом фиксации. Это связано с их относительной дешевизной. Усилие им прикладывается по принципу рычага. Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

- одноручные;

- двуручные.

Первый подходит для заклепок, диаметр которых не превышает 5 мм, а второй для заклепок в 6,4 мм. Это связано максимальным усилием, которое можно приложить к конкретному инструменту. Пневматические заклепочники часто используются на производствах. Они дают возможность в несколько раз увеличить скорость обработки деталей. Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Способ использования

Работа с таким заклепочником не требует особых навыков и умений, важно просто понимать принцип. Первым этапом идет подготовительный. Его задачей является приведение поверхности деталей в требуемое состояние. Чтобы фиксация была надежной, поверхности должны быть ровными и прилегать друг к другу без щелей. В некоторых случаях понадобится использование шлифовальной машины или напильника, чтобы убрать остатки краски или заусенцы. Следующим шагом делается отметка в месте, где будет располагаться отверстие. Для этого можно использовать чертилку и кернер, который создаст небольшое углубление для сверла, чтобы оно не соскакивало со своего места.

Далее сверлится отверстие. Это ответственный этап, т. к. оно должно быть строго перпендикулярным без перекосов. Если не соблюсти этого требования, тогда будет сложно вставить заклепку. Важно правильно подобрать сверло. Его диаметр должен быть несколько больше диаметра заклепки. Если есть необходимость в установке заклепки с диаметром в 6,4 мм, тогда сверло должно быть 6,2 мм. Длина заклепки должна быть на несколько миллиметров больше ширины деталей, которые будут фиксироваться. Головка заклепочника помещается внутрь и производится сжатие крепежа. Усилие должно быть максимальным, чтобы фиксация была надежной. Обзор такого инструмента можно посмотреть ниже.

Самостоятельная сборка инструмента

Нет особых сложностей в сборке резьбового заклепочника своими руками. Для этого понадобится болт и гайка. Резьба болта должна иметь такой шаг и диаметр, чтобы свободно заходить в заклепку. Гайка фиксируется на болт, чтобы ее не заклинило во время работы, можно использовать небольшой подшипник, который также надевается на болт. Суть использования сводится к тому, что болт помещается внутрь заклепки. Гайка откручивается до тех пор, пока не зафиксирует головку заклепки, после этого необходимо начинать вращение болта. По мере его прохождения заклепка будет сжиматься и фиксировать детали. Чтобы было проще пользоваться инструментом, можно взять болт с внутренней шестигранной головкой, в которую можно вставить рычаг.

Недостатком такого прибора является сложность его использования. В некоторых случаях болт может заклинить в крепеже и его сложно будет выкрутить. Такой эффект появляется в тех случаях, когда болт изготовлен из мягкого материала. Самодельный резьбовой заклепочник отлично подойдет для одноразового применения. Если есть потребность постоянной работы с резьбовыми заклепками, тогда лучше обзавестись заводским инструментом. Видео о самодельном заклепочнике есть ниже.

Резюме

Резьбовой заклепочник, безусловно, является нужным инструментом, если есть потребность постоянной работы с заготовками, которые должны быть соединены без использования сварочного аппарата. При необходимости одноразовой работы не стоит тратить средства на покупку заводского инструмента, его легко соорудить из подручных материалов.

Резьбовые заклепки

С заклепками сталкивается практически каждый человек, даже тот, который никак не связан со строительством. Некоторые их виды присутствуют на одежде, что облегчает ее использование. В строительстве заклепки чаще всего используются для фиксации двух деталей между собой. Но есть и такие заклепки, которые выполняют другую роль. Они называются резьбовыми. Для чего необходимы эти элементы и как они монтируются. Об этом речь пойдет в статье.

Для чего используется

Резьбовая заклепка похожа на вытяжную только некоторыми нюансами фиксации. В остальном же ее предназначение несколько иное. В некоторых случаях требуется осуществить монтаж какого-либо изделия на металл. Но его толщины недостаточно, чтобы нарезать резьбу или нет возможности подлезть с обратной стороны для того, чтобы подставить гайку. В этом случае на выручку приходят резьбовые заклепки. Конструктивно они представляют собой небольшой полый цилиндр, в котором уже есть резьба. Устанавливается заклепка таким образом, что надежно фиксируется на металлической или другой заготовке и предоставляет возможность монтажа болта для фиксации какого-либо модуля.

Разновидности

Разница между заклепками такого типа кроется не только в их диаметре, но и в других параметрах, одним из которых является металл изготовления. В качестве основы может быть использованы:

- сталь;

- алюминий;

- медь;

- нержавейка.

Каждый из этих металлов имеет свои преимущества в сравнении с другими. Обычные стальные заклепки чаще всего покрываются цинком, чтобы предотвратить появление ржавчины в процессе эксплуатации. В этом отношении выигрывают изделия из нержавеющей стали, но их стоимость несколько выше. Также они обладают большей прочностью. Медь и алюминий применяются в случаях, когда требуется взаимодействие с подобным металлом, а заклепка не будет удерживать слишком тяжелый модуль. Каждый элемент имеет головку, которая гарантирует фиксацию с лицевой стороны. Она может быть плоской или потайной. Во втором варианте потребуется расширение внешнего диаметра отверстия, чтобы скрыть бортики. Используются потайные заклепки чаще всего в случае одностороннего монтажа. Последний осуществляется в ситуации, когда толщина металла заготовки больше заклепки и у последней нет возможности полноценно сжать его. В этом варианте фиксация происходит за счет расширения тела элемента внутри отверстия.

Навешиваемые модули имеют различный шаг и диаметр резьбы, поэтому требуются изделия, которые бы соответствовали им. Именно поэтому компании, занимающиеся выпуском таких фиксаторов чаще всего готовы предоставить своим клиентам заклепки, которые имеют диаметр от М4 до М8. Это касается гаечных конструкций, когда нет доступа к обратной стороне металла. Существует и винтовой вид разборного типа, который выпускается с размерами от М3 до М16. Профиль в срезе у изделия также может быть разным. Чаще всего используется круглый, но может быть и шестигранный. Во втором случае изготовления отверстия под такую единицу требует определенных усилий, но провернуть ее намного сложнее, а в некоторых случаях и невозможно, если сравнивать с круглым вариантом.

Резьбовые заклепки могут быть специализированными, поэтому в зависимости от области применения они могут отличаться сниженным сопротивлением для электрического тока. Другие элементы имеют повышенную прочность, т. к. предназначены для работы при больших нагрузках. В зависимости от формы фиксаторы способны обеспечить герметичное соединение. На головки некоторых элементов нанесены специальные пометки, которые позволяют идентифицировать их среди других изделий. В автомобилях часто используются заклепки с виброизоляцией. Особенно если речь идет о монтаже на корпусные детали.

Процесс монтажа

Алгоритм монтажа элемента с резьбой сложно назвать неподъемным, но важно знать определенные нюансы. Если есть возможность, то лучше использовать заводской заклепочник. При желании его можно собрать самостоятельно, один вариант будет рассмотрен ниже. Первым делом определяется тип металла, на который будет осуществляться монтаж заклепки. Далее необходимо знать, какой диаметр у болта или у модуля, который будет фиксироваться благодаря этой заклепке. Согласно указанному диаметру подбирается соответствующая заклепка. Измеряется ее внешний диаметр и подбирается сверло, которое будет на одну десятую долю по диаметру превышать заклепку. Это необходимо для того, чтобы последняя без особых усилий и препятствий поместилась на своем месте.

Электрической или аккумуляторной дрелью. Осуществляется сверление металла в требуемом месте. После этого вставляется крепежный элемента на посадочное место. Если его необходимо разместить в определенном положении, тогда его лучше придерживать руками. Для шестигранных отверстий можно использовать специальные пробойники, если речь идет о тонком металле. Если толщина металла больше длины крепежного элемента, тогда отверстие необходимо сверлить немного больше в глубину, чем крепежный элемент, но делать сквозную проходку нет необходимости. После этого подбирается сердечник заклепочника, который по резьбе подходит к устанавливаемому элементу. Производится сведение рукояток или вращение болта, чтобы часть заклепки деформировалась и зафиксировалась в отверстии.

Слишком больших усилий прикладывать не стоит, т. к. можно сорвать резьбу, которая впоследствии будет использована для фиксации требуемой детали. Необходимо убедиться, что заклепка установлена в требуемом положении. После этого можно осуществить фиксацию требуемого изделия посредством винта или болта.

Заклепочник своими руками

Если установка резьбовых элементов требуется по долгу службы или работы, тогда есть смысл приобрести заводское изделие, которое работает от усилия рук или на основе пневматического механизма. В большинстве ситуаций установка таких заклепок требуется довольно редко, поэтому можно собрать заклепочник своими руками.

На основе болта

Для сборки всей конструкции потребуется болт по образцу того, что показан на фото выше. Его можно взять из коленчатого вала автомобильного двигателя. Диаметр болта должен быть таким, чтобы внутри него можно было просверлить отверстие, через которое будет вставлен другой болт с размером резьбы, который будет соответствовать той, что используется в заклепке. Длина второго болта должна быть минимум 100 мм. Длина его резьбы должна быть как можно большей, при необходимости ее дополнительно можно дорезать леркой.

Дополнительно потребуется гайка, которая будет свободно накручиваться на резьбу болта с большим диаметром, а также разборной подшипник. Внутренний диаметр подшипника должен быть таким, чтобы в него свободно мог проходить болт большой длины, который будет использоваться для зажима. Конструкция собирается довольно просто. Для этого необходимо длинный болт вставить внутрь большего по диаметру. На большой болт накручивается гайка, а на резьбу длинного болта надевается разборной подшипник.

На длинный болт накручивается заклепка, которая должна быть установлена в отверстие. Для работы потребуется два ключа. Один из них будет удерживать гайку, а второй должен вращать болт. Упростить задачу можно тем, чтобы приварить к гайке рукоятку. Болт вращается до тех пор, пока упор не станет значительным. Слишком усердствовать не стоит. Как только результат будет достигнут, необходимо выкрутить длинный болт. Подшипник в этом случае является стабилизатором, который предотвращает закусывание болта внутри конструкции. Видео об этом заклепочнике есть ниже.

Другие виды заклепок

Кроме резьбовых заклепок, есть вытяжные и стандартные виды заклепок. Раньше больше использовался стандартный вариант заклепки. Он представляет собой цилиндр, у которого одна из частей имеет расширение. Последнее выполнено полукруглой формы или с потаем. Установка такой заклепки требует больших усилий, чем в случае с другими видами. Такие фиксаторы практически вышли из употребления. Первым делом для монтажа необходимо зафиксировать две детали в том положении, в котором будет осуществляться их фиксация. Для этих целей используются струбцины. После этого делается разметка места, где будет осуществляться сверление. Диаметр отверстия должен быть на 10% больше, чем диаметр самой заклепки.

После этого в подготовленное отверстие вставляется заклепка, ее необходимо разместить с обратной стороны, чтобы часть без головки была направлена вверх. После этого детали необходимо расположить таким образом, чтобы был хороший упор для головки заклепки. После этого производится расклепывание прямого участка, как показано на фото. Для этого можно использовать молоток или специальный электрический инструмент. Выступающей части заклепки необходимо придать такую же форму, как и у ее головки. Расклепывание необходимо вести таким образом, чтобы тело заклепки полностью заполнило отверстие в деталях. Если этого не произойдет, тогда под перерезающим усилием заклепка выйдет из строя, а узел будет разрушен. Длина заклепки не должна быть слишком большой и слишком маленькой. В некоторых случаях для большей пластичности обычную заклепку можно разогреть газовой горелкой.

Вид вытяжного крепежа показан на иллюстрации выше. Установка такого элемента осуществляется в несколько раз проще, т. к. весь процесс автоматизирован. Каждый крепеж имеет стальной или другой стержень, который и выполняет поставленную задачу. Стержень соединен с небольшим шариком, который находится на конце элемента. Подбор диаметра и сверление отверстия осуществляется, как и в приведенном выше варианте. После этого фиксатор устанавливается на свое место. Заклепочник устанавливается таким образом, чтобы сердечник был зафиксирован в его патроне. По мере сдавливания рукояток стержень подтягивает шарик, который расплющивает обратную сторону крепежа и, таким образом, осуществляется фиксация двух деталей. Стержень обрезается в автоматическом режиме, как только усилие достигает предельного значения.

Резюме

Как видно, каждый вид заклепок выполняет свою роль и является необходимым. Если обычные могут быть заменены вытяжными, то резьбовые являются уникальными в своем классе и дают возможность установить дополнительное оборудование там, где сложно использовать какой-либо другой метод фиксации. Диаметр фиксатора подбирается в зависимости от потребностей. Заводские заклепочники для резьбовых элементов чаще всего поставляются в пластиковом кейсе для большего удобства хранения. Если есть потребность в установке компонентов больших диаметров, тогда лучше подойдет модель с двумя рукоятками.

Инструмент для резьбовых заклепок и технология установки крепежного изделия

Резьбовые заклёпки применяются, когда требуется надёжно соединить различные детали. Особенно часто такая необходимость возникает при монтаже изделий, которые в процессе работы будут подвергаться значительным вибрационным нагрузкам.

О том, как установить резьбовые заклепки, а также о применяемом для выполнении такой операции инструменте будет подробно рассказано ниже.

Принцип работы

Принцип работы резьбовых заклепок заключается в том, что после установки такого запорного элемента создаётся резьба. В которую потом вкручивают винт или болт.

Установка резьбовых заклёпок выполняется очень быстро и качественно, но только при использовании специального инструмента. Такие приспособления можно приобрести по разной цене.

Если возникает необходимость в использовании такого вида крепежа, то каждый мастер может легко подобрать для себя наиболее подходящий тип заклёпочника.

На видео показан принцип работы резбовой заклепки:

Инструмент

Инструменты для резьбовых заклепок могут работать за счёт мускульной силы человека, а также приводится в движение электричеством или сжатым воздухом.

Также, встречаются в продаже насадки на шуруповерт для резбовых заклепок. С помощью которых можно установить крепёжные элементы, используя имеющийся в наличии электроинструмент.

Ручной

Ручные заклёпщики самые дешёвые, но и производительность таких изделий не слишком высока. К такой категории инструментов относятся следующие модели.

1. Gesipa Firefly. Относительно недорогой и очень надёжный механический клепальник, который позволяет работать с расходным материалом, изготовленным из различных металлов.

Инструмент идеально подходит для установки заклёпок в труднодоступных местах, ведь масса изделия составляет всего 900 г. В комплекте с Gesipa Firefly реализуется набор насадок, с помощью которых можно работать с заклёпками размеров от М3 до М6.

2. AirPro HN-911. Несмотря на высокую стоимость, эта модель заклёпника обладает рядом преимуществ, поэтому наиболее часто ей отдают предпочтение профессионалы, работающие с металлами.

Среди достоинств AirPro HN-911 можно назвать эргономичные ручки, наличие регулировки рабочего хода, лёгкий литой корпус из алюминия.

Также с помощью этой модели заклёпщика можно установить крепежные элементы большого диаметра. Благодаря входящим в комплект инструмента насадкам можно работать с заклёпками размеров М4 – М10.

3. Bralo TR-212. Мощный инструмент для установки резьбовых заклёпок.

Длина заклёпочника составляет 530 мм, поэтому при приложении силы к ручкам создаётся достаточное усилие для монтажа расходного материала большого размера. Диапазон применяемых размеров при проведении работ с применением Bralo TR-212 составляет от М8 до М12.

Ручной заклепочник этой модели оснащается противоскользящими ручками, что позволяет комфортно работать даже при установке больших резьбовых стержней.

Хорошо подходит инструмент и для работ, где необходимо часто менять диаметр используемого расходного материала. Конструкция Bralo TR-212 имеет удобный механизм, с помощью которого можно быстро сменить используемую оснастку.

Модели с аккумулятором

Значительно увеличить производительность работ по установке резьбовых заклёпок можно использованием специального электроинструмента. Учитывая факт, что мастеру приходится перемещаться на значительное расстояние при установке такого типа крепления, то популярность получили модели, оснащённые аккумуляторной батареей.

Среди портативных электрических заклёпщиков наибольшей популярностью у покупателей пользуются следующие модели.

1. Gesipa Firebirg. Эта модель аккумуляторного заклёпочника изготавливается в Германии, поэтому качество изделия находится на высочайшем уровне. Несмотря на полную массу 2 кг, устройство позволяет работать одной рукой.

К основным качествам этой модели можно также отнести хорошую балансировку и удобную рукоятку, поэтому можно легко удерживать инструмент при работе в труднодоступных местах.

Долговечность использование Gesipa Firebirg достигается за счёт наличия электронного управления и систем защиты от перегрева и чрезмерных нагрузок.

Инструмент этой модели позволяет работать с заклёпками из различных металлов, диаметр которых находится в диапазоне от 2,4 до 6,3 мм.

2. Scell-it E-480NB. Эта модель беспроводного заклёпочника позволяет выполнять большой объём работ как внутри помещения, так и за его пределами. Отсутствие необходимости подключаться к сети 220 вольт делает работу по установке резьбовых заклёпок максимально оперативной.

Весит инструмент менее полутора килограммов, поэтому можно работать одной рукой, при выполнении сложных операций. Среди полезных опций Scell-it E-480NB – LED-подстветка, с помощью которой удаётся подсветить отверстия для обеспечения более точной установки крепёжного элемента.

Устройство позволяет работать с заклёпками, изготовленными из стали или алюминия. При использовании алюминиевых деталей максимальный диаметр заклёпок может составлять 8 мм, при работе со стальными – 6 мм.

3. Absolut SK 6000. Эта модель заклёпочника идеально подходит для работ, где необходима мобильность.

Отсутствие необходимости подключения к электрической сети или к баллону со сжатым газом, позволяет легко выполнять кровельные работы или ставить заклёпки при монтаже систем вентиляции.

Время зарядки аккумулятора, ёмкость которого составляет 1,4 Ач, составляет всего 30 минут, поэтому даже при выполнении большого объёма работ задержки будут минимальными. С помощью Absolut SK 6000 можно устанавливать стальные заклёпки диаметром 4 – 6 мм, а также алюминиевые изделия размером 4 – 8 мм.

Главным недостатком заклёпочников работающих от аккумуляторной батареи, является необходимость периодически делать перерыв для подзарядки батареи. Если требуется выполнить большой объём работы, то потребуется приобрести 2 инструмента, которые будут использоваться поочерёдно.

Заклёпочники работающие на сжатом воздухе полностью лишены этого недостатка, поэтому если изделие необходимо для профессиональной деятельности, то лучше купить пневмозаклепочник.

Пневмозаклепочники

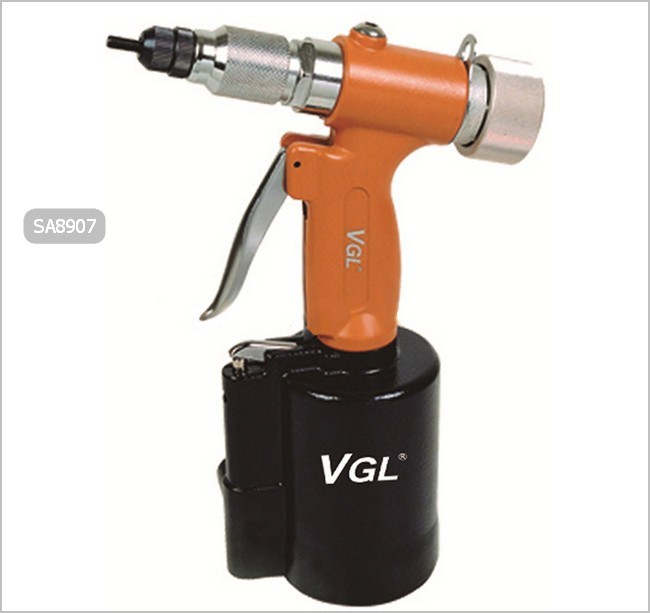

1. Airpro SA8907. Пневмо-гидравлический заклёпочник производства Тайвань. Обладает высоким тяговым усилием и отличными эргономическими качествами.

Вес изделия составляет всего 1,55 кг, поэтому даже при необходимости работать одной рукой эта модель позволит выполнять заклёпочные операции с минимальными усилиями.

Инструмент позволяет работать со стальными и алюминиевыми заклёпками. Диаметр которых не превышает 10 мм.

2. VVG VNG 703. Немецкий заклёпочник, который обладает повышенной производительностью и отличными эксплуатационными качествами.

Инструмент имеет высокое тяговое усилие, но благодаря возможности регулировать этот параметр, удаётся устанавливать даже небольшие алюминиевые заклёпки без деформации.

С помощью VVG VNG 703 производится монтаж расходных изделий, как из обычной стали, так и из нержавеющей. Максимальный диаметр заклёпки вне зависимости от применяемого металла составляет 8 мм.

Все представленные выше инструменты существенно отличаются по цене, поэтому следует тщательно рассчитать сумму, которая понадобится для приобретения заклёпочника.

- Если изделие необходимо для профессиональной деятельности, то покупка дешёвой модели приведёт к необходимости снова, спустя небольшой промежуток времени, отправляться в магазин.

- Приобретение дорогого устройства для редкого домашнего применения, наоборот, будет являться напрасной тратой денежных средств.

- Можно также изготовить заклепочник для резьбовых заклепок своими руками, но такое изделие вряд ли будет способно обеспечить качественное выполнение работ.

Подборка видео

На этом видео показан простой способ переделки рычажного заклепочника под резьбовой инструмент:

Смотрите видео-обзор насадки на шуруповерт (адаптер) для установки резьбовых заклёпок AIRPRO SENR-H10F:

Технология установки резьбовых заклепок:

Установка крепежного изделия

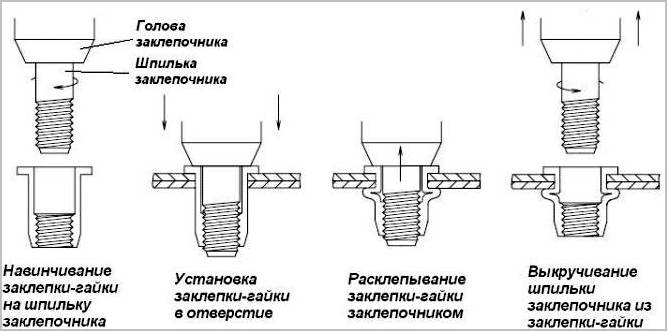

Установка резьбовой заклёпки практически не отличается от использования обычных заклепок. Вся работа выполняется в несколько этапов:

- Сверлится в заготовке отверстие нужного диаметра.

- Резьбовой шток заклепочника ввинчивается в заклепку и заклепка вставляется в отверстие.

- Резьбовой стержень втягивается в корпус заклепочника и часть заклепки не имеющая внутренней резьбы сжимается, надежно фиксируя заклепку в отверстии.

Если предстоит выполнить большое количество установочных операций, то для увеличения производительности, рекомендуется сначала сделать необходимое количество отверстий. А затем уже приступать к установке крепёжных деталей.

Резьбовой заклепочник своими руками чертежи

Содержание1 Для чего используется 2 Разновидности 3 Процесс монтажа 4 Заклепочник своими руками 4.1 На основе болта 5 Другие виды заклепок 6 Резюме С заклепками сталкивается практически каждый человек, даже тот, который никак не связан со строительством. Некоторые их виды присутствуют на одежде, что облегчает ее использование. В строительстве заклепки чаще всего используются для фиксации …

- Метки: заклепка, резьбовая заклепка, заклепочник

- Заклепочники для резьбовых заклепок

- Особенности

- Принцип работы

- 456 — Заклёпочники для резьбовых заклепок

- Как сделать своими руками?

- Применение

- Как пользоваться?

Метки: заклепка, резьбовая заклепка, заклепочник

Участвовать в обсуждениях могут только зарегистрированные пользователи.

Заклепочники для резьбовых заклепок

Профессиональный резьбовой заклепочник является незаменимым инструментом для соединения листовых материалов и сборки металлических конструкций. Используется при строительных и монтажных работах.

Гаечные клепальники выпускаются в нескольких вариантах: с ручным, электрическим, аккумуляторным, пневматическим и пневмогидравлическим приводом. Имеют пистолетную форму или оснащаются двуручным рычажным механизмом.

Преимущества резьбовых заклепочников:

- большое усилие;

- высокая надежность соединения;

- компактные размеры;

- работает без деформации заготовки.

Принцип работы клепального устройства весьма прост: клепка накручивается на винтовой механизм с резьбой на конце. После этого расходник вставляется в подготовленное отверстие и при помощи создаваемого усилия фиксируется в заготовке. Потом заклепочник извлекается и остается посадочное отверстие с внутренней резьбой под болт. Инструмент применяется с оснасткой разного диаметра: от М3 до М12.

Также в нашем интернет-магазине представлен широкий ассортимент клепальников для вытяжных и закладных гаек. У нас вы можете купить резьбовой заклепочник по выгодной цене.

Особенности

Резьбовой заклепочник — инструмент, предназначенный для установки особого вида универсального крепежа. Он работает со специальными гайками, имеющими винтовой тип нарезки внутренней части. После установки такая заклепка может использоваться по прямому назначению или выступать основой для резьбового соединения в паре с болтом, шпилькой. Стандартная толщина материалов для резьбового крепежа составляет от 0,3 до 6 мм.

Специальный клепальник нужен для того, чтобы успешно вмонтировать крепление на предназначенное для него место. Принцип работы оборудования довольно прост. В его конструкции есть специальная головка для заклепок — площадка, на которой крепится одна из частей металлического фиксатора. Вторая – вставляется в заранее проделанное отверстие, совмещается с наконечником инструмента, затем подвергается механическому, пневматическому или иному воздействию. Края металлической заготовки сплющиваются, гайка надежно крепится внутри металла или другого материала.

Принцип работы

Принцип работы резьбовых заклепок заключается в том, что после установки такого запорного элемента создаётся резьба. В которую потом вкручивают винт или болт.

Установка резьбовых заклёпок выполняется очень быстро и качественно, но только при использовании специального инструмента. Такие приспособления можно приобрести по разной цене.

Если возникает необходимость в использовании такого вида крепежа, то каждый мастер может легко подобрать для себя наиболее подходящий тип заклёпочника.

На видео показан принцип работы резбовой заклепки:

456 — Заклёпочники для резьбовых заклепок

Заклепочник применяется при слесарно-монтажных и строительных работах для быстрого скрепления различных материалов при помощи заклепки имеющей в своей полости внутреннюю резьбу. При смене насадки не требуется дополнительный инструмент. В работе с заклепочником можно использовать стальные заклепки.

Для надежного захвата в руке, инструмент оснащен эргономичными, подпружиненными рукоятками.

Как сделать своими руками?

Если под рукой нет подходящего готового инструмента, его вполне можно изготовить своими руками. Для этого не нужны чертежи или сложные схемы. Простейшее приспособление для установки резьбовых заклепок можно сделать из обычного болта и гайки, также пригодится обычный подшипник, какие применяют для втулок. Рассмотрим порядок работы.

- Подобрать болт по диаметру заклепки. Он должен свободно заходить в ее резьбу.

- Закрепить гайку на поверхности болта.

- Подшипник устанавливается в качестве амортизатора, предотвращая неравномерную подачу давления, исключает заклинивание. Между заклепкой и подшипником на поверхности винта ставятся шайбы. Их точное количество зависит от того, как глубоко крепеж должен войти в поверхность материала.

- Поверхность заклепки совмещается с отверстием. Внутри нее установлена конструкция самодельного заклепочника.

- Гайка заклинивается ключом внизу. Винт выворачивается, создавая усилие, подаваемое на заклепку. Крепежный элемент сплющивается, обжимая края отверстия.

Оптимален для такого самодельного инструмента болт с внутренней головкой-шестигранником. Его удобно использовать в качестве рычага. В любом случае такая конструкция не подлежит переделке, она рассчитана на 1 раз.

Применение

Использование заклепочников, естественно, связано с применением заклепок, поэтому следует рассмотреть основные их особенности. Заклепки представлены крепежными элементами в виде стержня круглого сечения с головкой. Среди них резьбовые варианты считают наиболее технологичными. От обычных крепежей они отличаются наличием резьбы.

Данные крепежные элементы дифференцируют по исходному материалу на три вида.

- Медные резьбовые заклепки характеризуются высокой долговечностью, пластичностью, коррозионной устойчивостью. Ввиду названных свойств они подходят для применения во внешних условиях и легко обрабатываются. Поэтому они имеют повсеместное использование. В строительстве такие крепежи обычно применяют для фасадов, кровли, водосточных систем.

- Алюминиевые детали во многом сходны с медными: они пластичны, устойчивы к коррозии. Кроме того, такие крепежи легкие, нетоксичные и недорогие. Благодаря этому их применяют в химической и пищевой отраслях и в авиастроении. Однако в последнем случае ввиду невысокой прочности они подходят только для узлов, не подверженных большим нагрузкам.

- Модели из углеродистой стали характеризуются высокой прочностью при небольшой массе. Для защиты их от коррозии используется оцинковка. Резьбовые заклепки из нержавеющей стали более долговечны и обладают привлекательным внешним видом.

Также рассматриваемые крепежные элементы классифицируют по конструкции.

- Стандартные модели включают подвижную гильзу и стационарную резьбу.

- Варианты с потайным бортиком рассчитаны на тонкие листы материалов, где невозможно нарезать резьбу.

- Крепежи с уменьшенным бортиком предназначены для тонких листов материала. Отличаются монтажом на одном уровне с поверхностью материала.

Резьбовые заклепки позволяют соединять такие материалы, как металл, пластик и др. При этом возможно соединение нескольких листов материала и монтаж в точке соединения болтовых крепежей.

Резьбовые заклепки применимы на лицевой стороне. Прочность соединения во многом определяется их диаметром. Однако монтаж больших крепежных элементов сложнее и требует применения профессионального инструмента. Кроме того, необходимо использовать резьбовые заклепки длиной на несколько мм больше ширины скрепляемых деталей. Для примера, заклепочники применяют при монтаже автомобильных номеров, электроизмерительных приборов на щитках, при сборке ограждений из листовых материалов.

Как пользоваться?

При использовании резьбового заклепочника вести работу мастер должен поэтапно. Вне зависимости от того, используется ручной или аккумуляторный инструмент, предварительно придется произвести подготовку соединяемых поверхностей, подобрать крепеж и соответствующую ему головку. Порядок действий включает несколько пунктов.

- Зачистка рабочих поверхностей. Поскольку обычно резьбовые заклепки фиксируются в металле, нужно обеспечить их надежный контакт с основанием. Удаляются следы краски и других покрытий, убираются заусенцы, прочие дефекты металла. Проще всего выполнить грубую обработку напильником, а более деликатную — шлифовальной машиной.

- Совмещение слоев скрепляемого материала. Лучше воспользоваться струбциной, закрепив части заготовки в желаемом положении.

- Нанесение разметки. При помощи чертежных приспособлений выбирается точка установки заклепки. Кернером отмечается область, в которую будет упираться жало сверла.

- Проделывание отверстия. Оно высверливается насквозь, сразу через оба слоя материала, соединяемые клепкой. Очень важно зафиксировать жало инструмента перпендикулярно плоскости. Выбор диаметра сверла должен быть чуть меньше самого крепления — на 1-2 мм. Если планируется скрытый монтаж, производится зенкование отверстия.

- Подготовка заклепки. На головку инструмента крепится шток, диаметр которого соответствует внутренней резьбе устанавливаемой гайки. На него плотно накручивается заклепка до ощутимого упора.

- Монтаж. В подготовленное отверстие помещается ответная часть крепления. Головка заклепочника с навинченной гайкой устанавливается вплотную к поверхности. Инструмент должен находиться строго перпендикулярно, иначе можно испортить соединение. При подаче усилия на головку заклепка деформируется, происходит ее установка.

- Завершение работ. Шток вывинчивается из полученного резьбового соединения. Установленная заклепка проверяется на наличие перекосов и других дефектов, следов деформации в резьбовой части. Если они присутствуют, приходится извлекать крепление, начинать работу заново.

Следуя этим рекомендациям, можно легко справиться с применением заклепочника при установке резьбовых гаек различного диаметра.

В следующем видео вас ждет подробный обзор качественного заклепочника для резьбовых заклепок.