Легированные стали классификация и маркировка

Легированные стали классификация и маркировка

Легированные стали: классификация и маркировка

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

- низкоуглеродистые стали (до 0,25% углерода);

- среднеуглеродистые стали (до 0,25% до 0,65% углерода);

- высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

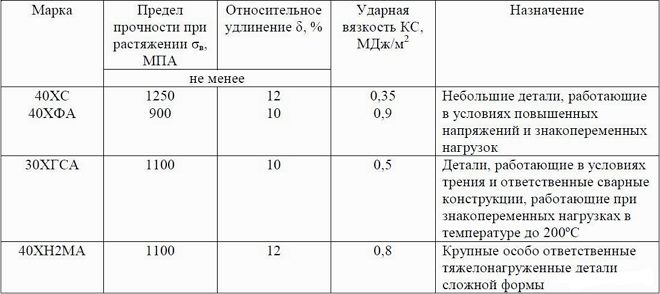

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

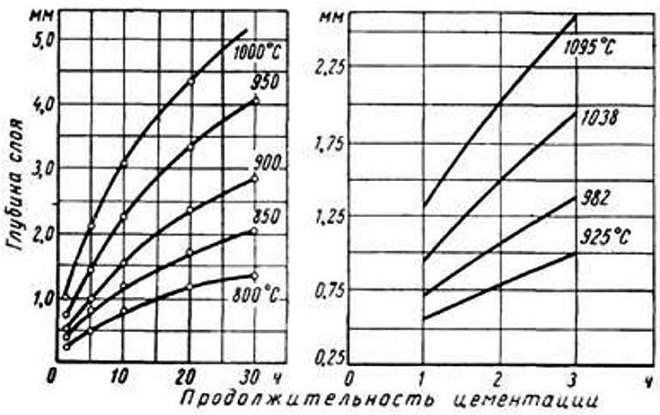

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

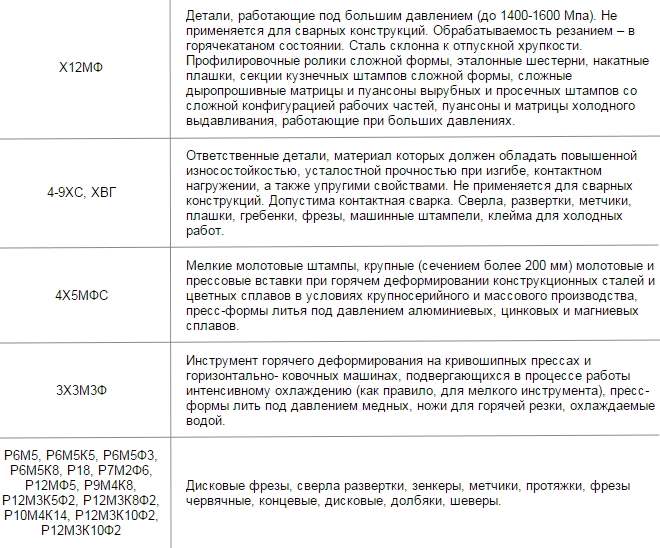

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

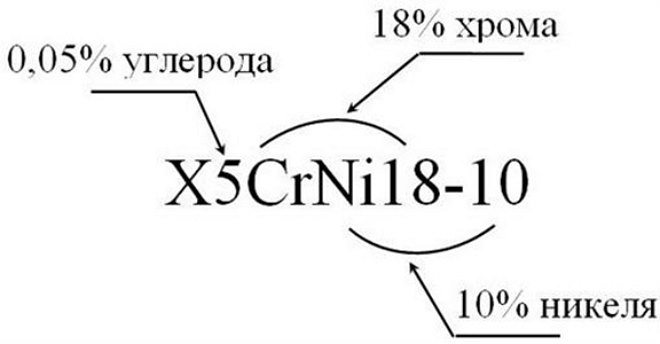

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

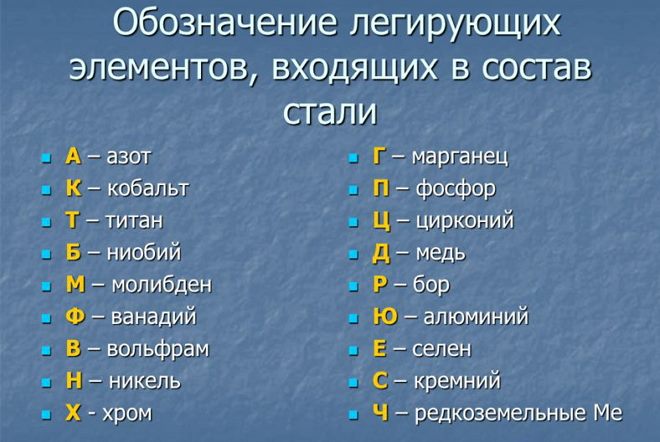

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Легированные стали: классификация и маркировка

Легированные стали классификация и маркировка

Базовая сортировка низкоуглеродистого железа позволяет разделить его на две разновидности. Фактически, основная классификация легированных сталей ведется по способу их использования:

- Конструкционные. Сталь, используемая при изготовлении деталей, узлов и конструкций.

- Инструментальная. Металл характеризуется содержанием углерода на уровне 0.9 – 1.4%. Дополнительные легирующие элементы в сталях инструментальных: хром, ванадий, вольфрам, кремний, марганец и прочие. Суммарная концентрация примесей, исключая углерод, не превышает 5%. Используются в производстве инструмента ударного и режущего воздействия.

Классификация легированных сталей по назначению

Первый вопрос общего плана что значит легированная сталь? Уже получил ответ выше. Это разновидность низкоуглеродистого железа, имеющая внедрения других металлов для улучшения определенных параметров. Этот термин дает ответ и на следующий вопрос: для чего в сталь вводятся легирующие элементы? Таким образом, разобравшись, что такое легированная и нелегированная сталь можно перейти к рассмотрению двух базовых разновидностей этого металла.

Маркировка легированных сталей

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Конструкционные легированные стали

Толстостенные трубы из конструкционной стали

Классификация этого вида низкоуглеродистого железа достаточно обширна. Среди параметров, определяющих сортировку конструкционной стали присутствуют:

- форма и габариты;

- процентная масса легирующих элементов;

- химический состав и базовая примесь;

- качество металла, его поверхности (две различные категории);

- вид обработки.

В частности, различают такие виды проката конструкционной легированной стали: круглый (марка 40х), квадратный, шестигранный, профильный под косые шайбы и полосы. Также, согласно ГОСТ 1113-88, конструкционная сталь производится в виде кованых прутков квадратного и круглого сечения. Обособленная разновидность этого вида легированного черного метала – сталь со специальной отделкой поверхности (ГОСТ 14955).

Разобраться какие стали называются легированными (конструкционный металл) поможет ГОСТ 4543-71. Соответственно этому документу изготовляется конструкционное низкоуглеродистое железо. Таким образом, вопрос “дайте определение легированных сталей”, сводится к ассортименту добавок, вводимых в металл для улучшения его характеристик. Это: азот, хром, кремний, бор, тугоплавкие металлы. Дополняют ряд никель, медь, алюминий и прочие цветные металлы.

Рассматривая конструкционные легирующие стали, следует обратить внимание на такой критерий, как общее содержание примесей. Он сортирует металл на три класса:

- высоколегированный – доля добавок более 10%;

- умеренный от 2.5 до 10%;

- низкое содержание примесей – менее 2,5%.

Во всех случаях указывается массовый процент легирующей добавки.

Химический состав – еще один фактор классификации. Классификация конструкционной легированной стали, разделяющий ее на качественную, высококачественную, маркируемую литерой «А» и металл электрошлакового переплава – особо высококачественная разновидность с ведущей «Ш» в маркировке.

Аналогично качеству химического состава, различают три категории легированной конструкционной стали, соответственно качеству обработки поверхности. Дополнительный критерий сортировки в этом случае – вид обработки. Это, во-первых, кованый или горячекатаный прокат, калиброванный металл, а также сталь со специальной отделкой поверхности.

Уровень термической обработки отражает маркировка легированных сталей. В частности, литера «Т» говорит о термически обработанном металле, «Н» – нагартованном. Обозначение легирующих элементов в стали указывается после содержания углерода (первая пара цифр).

Нагартовка – это упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации (определение из Википедии)

Дополнительные обозначения легированных сталей указывают на следующие особенности:

- По степени раскисления. Параметр напрямую зависит от процентного вхождения кремния. Стали содержащие не более 0.07% называют кипящими, свыше 0.12% – спокойными. Интервал 0.07 – 0.12% соответствует полуспокойным маркам металла.

- Непосредственно маркировка. Формируется из нескольких элементов. Первый – буквенное обозначение Б или В (группа А не обозначается) с последующим «Ст». Например, Ст1кп2; БСт2пс; ВСт6сп3. Второй – цифра, соответствующая номеру ГОСТ. Третий символ: буква «Г», присутствие которой указывает на повышенно содержание марганца. Далее идут степень раскисления металла и номер категории стали.

- Применение. Параметр, указывающий, где используют легированные конструкционные стали. Маркировки Ст1, Ст2 отводятся под проволоку и изделия из прутков: гвозди или заклепки. Крепежные детали обозначаются Ст3, Ст4 а осевые элементы или валы под слабой нагрузкой – Ст5, Ст6.

Альтернативная классификация конструкционных сталей по сфере использования, разделяет металл на подшипниковый, рессорно-пружинный и теплоустойчивый. В первых двух случаях наименования говорят сами за себя, тогда как последний вариант соответствует металлу, сектор применения которого – энергетическое машиностроение. Подобные конструкционные стали используются в производстве котлов, паронагревателей или сосудов.

Углеродистые стали

Углерод, усиливая твёрдость, одновременно делает сплав более хрупким. Процентное содержание элемента отражается в маркировке — по ней можно определить, какой материал перед вами. Учтите, две первые цифры отражают наличие сотых долей процента элемента, одна – в десятых долей. Если углерода до 0,25 %, то сталь низкоуглеродистая, а следовательно – недорогая, легко сваривается. Если от 0,3 до 0,55 %, то сплав среднеуглеродистый, такие активно применяются в машиностроении. Количество элемента в диапазоне 0,6-2 %, показывает, что материал высокоуглеродистый, потому свариваемость и жидкотекучесть его низка, но твёрдость высокая.

Структура низкоуглеродистых сплавов обеспечивает пластичность, но относительно малую прочность материала. Увеличения содержания углерода приводит к потере пластичности, но заметно усиливает прочность. Так, высокоуглеродистая сталь — очень твёрдый, прочный сплав, для которого применение сварки стараются по возможности избегать. Из него выпускают проволоку, подшипники, пружины, штампованные детали.

Инструментальные легированные стали

Инструментальные легированные стали

Данный вид низкоуглеродистого железа обладает иными приоритетным параметрами, сосредоточенными на высоких показателях твердости и износостойкости. Обе характеристики улучшаются с повышением концентрации углерода в металле.

Первоочередно вопрос, затрагивающий легированные стали – применение этого вида металла. Область использования, как указывалось ранее, соответствует названию категории. Подобная сталь – это материал для производства трех основных групп инструментов:

- режущий;

- измерительный;

- штампы.

Первая категория объединяет резцы, фрезы, долбяки. К ней относится и класс быстрорежущей стали, отличающейся красностойкостью, а также сохранением режущих характеристик при нагреве до температуры 700 0С. Другая отличительная особенность быстрорежущей стали – скорость обработки металла, превышающая аналогичный параметр обычных инструментальных марок в пять раз. Маркировка быстрорежущих марок производится литерой «Р», где последующие цифры указывают процентное вхождение вольфрама.

Документ, описывающий инструментальные легированные стали – ГОСТ 5950 – 73. Данная разновидность обладает улучшенной теплостойкостью, диапазон значений данного параметра переносится в интервал 250 – 300 0С. Увеличение данной характеристики сказывается на скорости резания, повышая ее значение на 20 – 40%.

Рассматривая, как влияют легирующие элементы на свойства стали, остановимся на нескольких элементах.

Кремний, марка – 9ХС. Введение элемента в состав инструментальной стали повышает ее прокаливаемость до 40 мм. Дополнительный эффект связан с улучшением стойкости мартенсита при отпуске. Впрочем, элемент приносит и отрицательные нюансы в легируемый металл. Стали, содержащие кремний плохо поддаются резанию.

Изделия из легированной конструкционной стали

Марганец, марки – ХВГ, 9ХВСГ. Легирование этим металлом приводит к снижению деформации инструмента в процессе закалки. Наиболее эффективен данный тип легирования для протяжек – инструментов, обладающих большим соотношением длины к диаметру поперечного сечения.

Хром. Легирование элементом применяется для улучшения твердости стали после закалки.

Легированный металлолом

Обзор рынка легированного лома касается не только стали, но и чугуна. Действительно, доля объявлений купим легированный лом чугуна, не особо уступает спросу на вторичное низкоуглеродистое железо. Прием легированного лома осуществляется практически всеми пунктами, работающими с черным металлом, однако по существенно более высокой стоимости.

Стоит понимать: для пунктов приема металлолома такого разделения по легированным сталям нет (как в справочнике) – для них есть черный лом, лом нержавеющей стали и лом быстрорезов. Если с нержавейкой и быстрорезом все понятно, то в черный лом могут включаться такие стали, как: 09Г2с и другие марки, которые востребованы в данном конкретном регионе. Некоторые предприятия специализированно закупают лом стали из 09г2с.

Естественно, учитывая специфику легированных отходов и лома легированной стали, цена такого лома за килограмм определяются вхождением определенных металлов – легирующих элементов. Например, вторичная сталь, с содержанием никеля более 9.3%, может приниматься до 60 рублей за кг, тогда как более низкая концентрация Ni, приравнивает отходы к обычному черному стальному лому – 11000 за тонну.

Особую ценность представляют быстрорежущие марки, ценность которых даже в виде металлолома существенно выше. Однако сами по себе отходы быстрорезов многие приемщики разделяют на две категории. К первой группе относятся марки Р6М5, Р18, применяемые для обработки металлов, тех же легированных конструкционных сталей. Вторая – включает сорта Р9 и Р12, используемые для работ по камню и менее твердым материалам – см. статью лом быстрорежущей стали.

Лом быстрорежущей стали

Таким образом, стоимость лома легированной стали определяется в основном парой параметров: содержание и тип добавки, а также качество самой стали. С другой стороны, лом быстрорезов, в отличие от других стальных отходов, может быть использован как деловой. Многие инструменты, даже отработав эксплуатационный ресурс, остаются привлекательными для дальнейшего использования. Сфера их применения может включать как бытовой сектор, так и небольшие частные предприятия.

Легированные стали

Легированные стали – сплавы, свойства которых улучшены путем добавления дополнительных компонентов, называемых легирующими. Их применение обусловлено стремлением добиться от получаемого сырья различных свойств, которые необходимы в разных ситуациях.

Этот сплав обладает повышенной прочностью, дольше не поддается коррозии. Области его применения достаточно разнообразны. В основном, это трубы, детали и другие изделия, которые в процессе эксплуатации будут подвержены повышенным температурным перепадам.

В состав обычного металла входит железо, углерод и различные примеси. При легировании, как уже указывалось ранее, в него добавляют еще другие компоненты, носящие название легирующих. Среди них: ниобий, хром, никель, кремний, ванадий и др. Еще нередко встречаются алюминий и молибден. Чтобы увеличить прочность полученного сырья зачастую добавляют титан.

Свойства легированной стали

Чаще всего, ее свойства определяют по примесям, добавленным при производстве.

Качества стали зависят от легирующих элементов, которые добавлены в ее состав:

- стойкость к ржавлению возникает благодаря молибдену и хрому;

- твердость возникает благодаря марганцу, хрому и другим компонентам;

- прочность приобретается благодаря добавлению титана, марганца, хрома и вольфрама.

Легированная сталь становится прочнее и устойчивее к воздействию окружающей среды, когда хрома в ней не менее 12%.

Сталь, легированная при соблюдении необходимого процентного содержания всех своих элементов, не будет изменять своих качеств до температуры нагрева 600 градусов Цельсия.

Химический состав

Качество такого материала целиком зависит от количества углерода в ней, так как это один из главных компонентов ее состава. Также обязательно включение в его состав железа. Никель, хром, медь, ванадий и прочие компоненты добавляют с целью улучшить другие свойства сырья.

Теперь рассмотрим, как влияют легирующие элементы на свойства получаемой сырья:

- Хром, как и никель, несет ответственность за придание стойкости к ржавлению. С его помощью получают всем известную нержавейку, металл делается тверже и прочнее.

- Никель добавляет не только прочности, но и пластичности.

- Медь, помимо устойчивости к коррозии, способствует сопротивлению различным кислотам.

- Ванадий уплотняет структуру, делает мелкозернистой.

- Марганец несет ответственность за износостойкость.

- Вольфрам сохраняет твердость материала при воздействии высоких температур.

- Кремний придает металлу упругость, а также делает его магнитным.

- Присутствие алюминия добавляет полученному материалу жаростойкости.

Как изменяется структура при добавлении различных примесей? В результате их введения кристаллическая решетка разрушается по причине отличий в форме электронов и атомных величин. Поэтому характеристики легированной стали могут колебаться из-за изменения процентного соотношения элементов в ее составе. Твердость, прочность и пластичность сплав получает после термообработки.

Внешний вид легированной стали

По химическому составу такой металл обычно отличается. Поэтому классификация будет следующей:

- Низколегированный – процент легированных добавок не более 2,5.

- Среднелегированный – примеси составляют не более 2,5-10 %.

- Высоколегированный – примесей может быть больше 10% и расти до 50.

По классификации деление идет на: коррозионно-устойчивую сталь и жаростойкую (выдерживает выше 1000 градусов).

Согласно химическому распаду выделяются:

- окалиноустойчивая (при 550 градусах);

- жароустойчивая.

Известны два основных типа: легированные и углеродистые. Посмотрим, какие у них отличия.

Углеродистая сталь – сплав, содержащий совместно с железом и углеродом еще кремний и марганец. Сера и фосфор, тоже имеющиеся в ее составе, относятся к негативно влияющим добавкам, ведь из-за них ухудшаются ее механические свойства.

Сталь бывает низко-, средне- и высокоуглеродистой. Чем большая часть углерода в таких сплавах, тем меньше их пластичность, но зато и тверже получается итоговый материал.

Углеродистая сталь – сплав железа с углеродом до 2%. В него также добавляют кремний, серу и фосфор. Однако, главным компонентом все же является углерод. Количество в процентах этих элементов приблизительно такое: железа до 99,0%, марганца – 03-0,8, серы до 0,06 и кремния до 0,15-0,35.

Главные минусы углеродистой стали:

- если у нее хорошая прочность и твердость, то недостает пластичности;

- утрачивается твердость и режущая способность при нагреве до 200 градусов, а при более высоких температурах теряется и прочность;

- невысокая устойчивость от ржавления при погружении в электролит, в агрессивных средах и т. д.;

- повышенный коэффициент теплового расширения;

- утяжеление готовой продукции;

- возрастание стоимости конечного продукта;

- трудности при проектировании из-за низкой прочности такой стали.

Легированная – сталь, которая наряду с обычными добавками содержит легированные элементы, значительно повышающие ее качества. Это вольфрам, молибден, никель и др. И еще марганец и кремний в значительных количествах. Примеси добавляются во время плавления. Такой металл отличается своими ценными качествами, которые отсутствуют у углеродистой стали, и лишен ее недостатков.

Использование легированной стали

Сегодня практически невозможно назвать хоть одну из сфер деятельности человека, где не нашлось бы места сплаву с такими характеристиками. Из конструкционной и инструментальной сталей выпускаются почти все инструменты, например, фрезы, резцы, штампы и т. д. Нержавеющие легированные стали также применяются для выпуска бытовых изделий, например, при производстве посуды, корпусов бытовой техники.

Также легированная сталь отличается множеством других качеств, которые гарантируют ей широчайшее применение. Она повышает срок службы самых разных изделий, обеспечивает их надежность и даже позволяет экономить. Ведь чем дольше эксплуатируется та или иная вещь, тем реже приходится приобретать новую.

Кстати, изделия или их компоненты из легированного материала можно встретить не только в строительстве или машиностроении, но и у хирургов в руках, например, скальпель, на производстве трубопроводов. Если изготовить из него нож, то часто точить его не придется.

Изделия из легированной стали

Сфера использования легированных сталей находится в прямой зависимости от способа термообработки, которому она подверглась. Прежде была изучена классификация этого материала по назначению согласно ГОСТ: инструментальные, конструкционные и стали с особыми качествами.

Низколегированные стали хорошо поддаются свариванию, поэтому из них чаще всего делают трубы и другие конструкции. Легированная инструментальная сталь отлично подходит как сырье для изделий, которые будут работать под давлением.

Согласно ГОСТ 5950-2000, легированная сталь — материал для производства медицинских инструментов, ножей, ленточных пил и др. В этот ГОСТ внесены все виды ее обозначений и области использования.

Нержавейка, содержащая много хрома, применяется для выпуска трубных изделий. Трубы, изготовленные из такого материала, отличаются повышенной стойкостью к ржавлению, и еще, они прекрасно противостоят скачкам температур, в особенности, высоких.

Маркировка легированных сталей

Как расшифровывается маркировка легированных сталей? О чем она говорит? Согласно ГОСТ в ней есть такая информация: буква расшифровывает химический элемент, а цифра за ней — сколько его в процентах. Если цифра не внесена, то процент конкретного компонента невелик (не выше 1%).

К легированным относят разные стали. В итоге возникла потребность систематизации их обозначений. Это отражено в ГОСТ 4543-71, в котором обозначено, что в марках сталей, обладающих особыми качествами, буква должна стоять первой. Она и указывает на принадлежность металла, в зависимости от его качеств, к конкретной группе.

Если первые буквы «Ж», «Х» либо «Е», то металл относится к нержавеющим с магнитными свойствами, либо хромистым. Сталь хромоникелевой нержавеющей группы обозначает буква «Я». Буквами «Р» и «Ш» обозначены сплавы, которые принадлежат к шарикоподшипниковым инструментальным и быстрорежущим.

Если сталь легированная, то она может быть либо высокого качества, либо особо высококачественная. Тогда марка у них будет завершаться буквами «А» или «Ш». Обычные стали так не обозначаются.

Сплавы, получаемые методом проката, тоже получают специальное обозначение. Тогда в маркировке будет стоять буква «Н» (нагартованный) либо «ТО» (термически обработанный).

Умение понимать маркировку всегда позволит с легкостью и достаточно четко выяснить химический состав представленного металла, несмотря на то, что он есть в соответствующей литературе. Первая цифра — процент углерода в сотых долях. Далее за цифрой проставляются буквы, расшифровывающие легирующие элементы, использованные в качестве примеси. За каждой из букв указывается количество названного компонента, выражаемое уже в целых частях. Бывает, что есть только буква, что говорит о содержании элемента в количестве, не превышающем 1,5%.

Стоит обратить внимание на то, что обозначение и классификация химических элементов с помощью букв не обязательно может совпадать с начальной буквой в их наименовании: алюминий (ю), хром (х), марганец (г), вольфрам (в), никель (н), азот (а), медь (д), ванадий (ф) и т. д.

Если в посередине маркировки есть буква «А» (азот), то это свидетельствует о том, сколько азота в составе стали. Если же буква «А» будет в конце, то фосфора и серы в этой марке стали менее 0,03%, поэтому она принадлежит к чистым.

Сдвоенная буква «А», стоящая в обозначении первой справа, свидетельствует об особой чистоте материала от присутствия вышеназванных компонентов. Сколько в нем серы тоже определяется согласно ГОСТ. Еще маркировка может начинаться с таких букв: «Ш» — шарикоподшипниковая, «Р» — быстрорежущая, «Э» — электротехническая, «А» — автоматная, буква «Л» свидетельствует, что сталь получена литьем.

Легированная сталь — описание, маркировка, состав и где применяется

Среди металлов на первом месте находится сталь – наиважнейший ресурс любого государства. Различают много видов и марок этого железо-углеродистого сплава. Ниже будет подробно рассказано о легированной стали — что это, чем она отличается от углеродистой (нелегированной) продукции, какая существует классификация сплавов и как расшифровывать маркировку.

Что такое сталь

Сплав на основе железа (не менее 45%) называют сталью. В зависимости от процентного содержания второго исходного компонента – углерода, различают сплавы высокоуглеродистые (0,6-2,14% С), среднеуглеродистые (0,25-0,6% С), и низкоуглеродистые (не более 0,25% С). Чем выше данный показатель, тем более прочная и упругая сталь, но в то же время с пониженной пластичностью и сопротивляемостью ударам.

Обязательными компонентами в составе сплава являются раскислители – марганец и кремний. Эти химические элементы присутствуют в незначительном количестве, и на свойства не влияют. Их цель – нейтрализация вредного действия кислорода.

Даже качественная сталь содержит вредные примеси, от которых нельзя избавиться. Это:

- сера, из-за которой возникают трещины;

- фосфор, увеличивающий хрупкость (хладноломкость);

- азот, кислород, водород – разрыхлители структуры стали;

- окислы и нитриды, приводящие к разрывам.

Кроме перечисленных компонентов, в углеродистых сплавах всегда есть и другие вещества, которые попадают вместе с исходными материалами при выплавке: медь, цинк, хром, никель, свинец. Уровень их содержания настолько ничтожен, что они не оказывают ни положительного, ни отрицательного влияния.

Свойства и виды сталей

Стали присущи такие свойства:

- Физические: теплоемкость, электро- и теплопроводность, расширение при нагревании.

- Механические: прочность, твердость, упругость, пластичность, вязкость, выносливость.

- Химические: жаропрочность, окалиностойкость, огнеупорность, сопротивление коррозии.

Чтобы существенно изменить свойства сплава, в сталь вводятся легирующие элементы – другие металлы и неметаллы. Такая технология была создана еще в 19 ст. Стали называются легированными, если доля каждого элемента составляет не менее 0,1%.

Отличия

Сталь легированная от нелегированной отличается химическим составом. Первая, кроме железа и углерода, содержит большой набор дополнительных компонентов, которые оказывают влияние на ее свойства. Углеродистая (классическая) сталь содержит следы случайных примесей, которые не оказывают значительного влияния на ее свойства.

Другие отличия от обычных углеродистых сплавов:

- устойчивость к коррозии и воздействию агрессивных сред;

- искрение металла, если поднести его заточному кругу;

- бывает низкая несущая способность;

- более высокие затраты производства.

Легирующие добавки

Для легирования сталей используют химические элементы из разных групп таблицы Менделеева. Легирующие металлы (в русскоязычной маркировке сплавов обозначаются русскими буквами) вводятся в сплав для изменения следующих характеристик:

- Никель (Н) – повышение теплоемкости, вязкости, пластичности, уменьшение хрупкости, что важно для обработки давлением.

- Хром (Х) – повышение твердости и ударопрочности. Сильная защита от коррозии, поэтому много хрома в нержавейке.

- Ниобий (Б) – улучшение устойчивости к кислотам.

- Кобальт (К) – повышение жаропрочности, увеличение сопротивляемости ударам.

- Медь (Д) – увеличение прочности, но с некоторым уменьшением уровня вязкости. Используется преимущественно в строительной стали.

- Титан (Т) и цирконий (Ц) – снижение зернистости. Структура сплава становится однородной, что снижает вероятность появления трещин.

- Вольфрам (В) и молибден (М) – повышение прочности при термической обработке, устойчивость к ржавлению.

- Алюминий (Ю) – добавление стойкости к появлению окалин при высоких температурах.

- Ванадий (Ф) – улучшение структуры, увеличение жаропрочности.

Список дополняют неметаллические добавки:

- Марганец (Г) – уменьшение вредного влияния серы, фосфора и кислорода.

- Кремний (С) – повышение прочности с сохранением вязкости.

- Селен (Е) – улучшение текучести, облегчение механической обработки стальных деталей.

- Бор (Р) – улучшение микрострутуры, повышение прокаливаемости.

- Азот (А) – улучшение механических свойств, используется в высоколегированных сталях.

Расшифровка маркировки стали

Чтобы определить марку стали, разработано специальное обозначение, согласно ГОСТ 4543-71. В его основе цифры и буквы. Первая литера показывает, к какой группе сталей относится сплав. Например:

- Я – хромоникелевая нержавейка;

- А – автоматная сталь;

- Ж – нержавейка;

- Е – магнитная сталь;

- Р – быстрорежущая;

- Ш – шарикоподшипниковая;

- ШХ – шарикоподшипниковая хромистая сталь.

Если буква отсутствует, это означает принадлежность к классическому сплаву с использованием добавок.

Первая цифра в маркировке обозначает сотые доли процентного содержания углерода. Далее идут буквы и цифры, указывающие на легирующие добавки и их содержание, также в процентах. Например, маркировку Х5Х18Н10 следует читать так: хромистая сталь, содержащая 0,05% углерода, 18% хрома, 10% никеля. На английском языке маркировка выглядит иначе: X5CrNi18-10.

- ЕХ9К15М. Означает: магнитная хромистая сталь, содержит 0,09% углерода, 15% кобальта, не более 1% молибдена.

- 38ХН3МФ: 0,38% углерода, менее 1% хрома, 3% никеля, молибдена и ванадия не более 1%.

Процентное соотношение добавок записывается целыми числами, без десятых и сотых долей.

В конце маркировки (справа) также могут присутствовать буквы: А – высококачественная, Ш – особовысококачественная сталь. Другие буквы обозначают способ производства: ТО (Т) – термически обработанная, Н – нагартованный прокат.

Классификация легированных сталей

Классификация и маркировка легированных сталей осуществляется по нескольким параметрам.

По качеству

В зависимости от количества вредных примесей (сера, фосфор), легированные стали бывают качественные (S≤0,04%, P≤0,035%), высококачественные (S≤0,025%, P≤0,025%), особо высококачественные: (S≤0,06%, P≤0,07%).

По количеству добавок

В зависимости от общего количества добавок, различают такие виды легированной стали:

- Высоколегированная сталь: 10-50% легирующих добавок. Изделия максимально прочные, но и самые дорогие.

- Среднелегированная: 2,5-10% добавок. Это самая ходовые марки.

- Низколегированная: добавок не более 2,5%. Положительные качества улучшились, но на металлообработке заметно не сказались.

В зависимости от химического состава, стали называются: хромистые, хромоникелевые, хромоникельмолибденовые, марганцовистые и другие. В маркировке обозначаются соответствующими буквами.

По назначению

По практическому применению различают стали конструкционные (машиностроительные, строительные, улучшаемые, цементуемые), инструментальные (для штампов, режущего и измерительного инструментов) и с особыми свойствами.

Состав и применение легированных сталей

Применение сплавов обусловлено их химическим составом. Так, строительные низколегированные стали используются для металлических конструкций с равномерно распределенной нагрузкой между всеми элементами. Единственное требование – хорошая свариваемость.

Виды конструкционных сталей:

- Улучшаемые, с высоким содержанием хрома, обогащенные бором, никелем, молибденом, марганцем. Предназначены для термообработки.

- Пружинно-рессорные. Эти сплавы легируются кремнием, кобальтом, марганцем, бором, титаном. Используются в производстве транспорта.

- Подшипниковые. Обладают повышенной твердостью и износостойкостью. Обязательно содержат хром и минимум неметаллических добавок.

- Теплоустойчивые. Используются для производства паровых нагревателей.

Инструментальные стали для фрез, резцов, метчиков легируются хромом, ванадием, титаном и др. добавками. Это очень дорогие быстрорежущие сплавы, поэтому используются только в режущих плоскостях. Для измерительных инструментов сталь легируют хромом, вольфрамом и марганцем. Это обеспечивает твердость и сохранение первоначальных размеров.

Стали с особыми свойствами:

- Высокопрочные. Это высоколегированные стали со специально подобранным составом. Применяются для изготовления ответственных узлов механизмов.

- Нержавеющие, с добавками марганца и хрома. Применяются для работы в химически агрессивных средах. Используются для изготовления труб.

- Износостойкие, с высоким содержанием марганца. Используются для изготовления стрелок на железных дорогах, гусениц, горного оборудования, ковшей экскаваторов.

К этой группе относятся также жаропрочные, жароустойчивые, магнитные, немагнитные, реостатные, с высоким электросопротивлением сплавы.

Стальной металлолом

Цена на стальной лом зависит от 2-х параметров: вид добавки и качество стали. Легирующие сплавы с высоким содержанием цветных металлов ценятся выше чугуна, (особенно нержавейка и быстрорез). При низком содержании цветных металлов стальной металлолом идет по цене черного металла.

Классификация легированных сталей – принципы деления на разные классы

Классификация легированных сталей на первый взгляд выглядит достаточно запутанной. Это неудивительно, если учесть, что к ним относят многие конструкционные сплавы. Но разобраться с принципами такой классификации совсем несложно.

1 По каким показателям классифицируют легированные стали?

На сегодняшний день подразделение сплавов со специальными добавками различных элементов осуществляется по разным признакам. Общепринятые и широко распространенные варианты классификации таких сталей предполагают причисление их к какой-либо конкретной категории на основании следующих характеристик:

- химический состав;

- равновесная структура;

- назначение;

- структура после естественного охлаждения (на воздухе).

Если рассматривать легированные стали с точки зрения содержания в них тех или иных дополнительных элементов (то есть, по их химсоставу), можно выделить три группы сплавов:

- с массовой долей легирующих компонентов не более 2,5 % (низколегированные);

- с долей легирующих компонентов от 2,5 до 10 % (среднелегированные, иначе – с обычным уровнем легирования);

- с долей легирующих компонентов 10 % и более (высоколегированные стали).

В зависимости от того, какие именно добавки используются, сплавы с точки зрения их состава подразделяют на хромистые, марганцовистые, хромомолибденовые и так далее.

По равновесной структуре интересующие нас композиции делятся на пять классов. К первому причисляют все стали перлитной группы, а именно – эвтектоидные (структура – чисто перлитная), доэвтектодиные (избыточный феррит плюс эвтектоид) и заэвтектоидные (вторичные карбиды плюс эвтектоид). Ко второму – ферритные стали, характеризуемые высоким содержанием легирующего компонента и малым количеством углерода. К третьему – ледебуритные сплавы (ледебуритная эвтектика), к четвертому – аустенитные (большой объем легирующей добавки). Также существуют стали полуаустенитного и полуферритного класса.

Впервые классификацию легированных сталей по структуре в равновесном состоянии разработал ученый Обергофер. А вот Гийе из Франции предложил делить такие сплавы на три группы, принимая во внимание их структуру после остывания в естественных условиях. Согласно его классификации бывают аустенитные (в них содержится очень много легирующих элементов), перлитные (сравнительно мало добавок) и мартенситные стали. В последних сплавах количество примесей находится на среднем уровне.

2 Классификация легированных композиций по их назначению

По данному показателю описываемые стали бывают инструментальными, конструкционными, специальными. На практике по назначению их классифицируют на машиностроительные и строительные. Машиностроительные используются для производства корпусных конструкций, элементов различных видов машин и технических механизмов. Такие стали могут быть:

- Жаропрочными. Они применяются для изготовления крепежных компонентов, роторов и валов паровых турбин, других деталей сферы энергетики. Жаропрочные составы являются перлитными среднеуглеродистыми, их основные легирующие добавки – ванадий, молибден и хром.

- Улучшаемыми (среднее и незначительное легирование, содержание углерода – среднее). Сплавы, которые функционируют при нагрузках знакопеременного характера. Из них делают тяжелонагруженные изделия. Улучшаемые составы применяются после отпуска (высокого) и закалки.

- Цементируемые. Их, как правило, подвергают нитроцементации либо обычной цементации. Используются для выпуска валов, зубчатых колес и аналогичных им деталей.

Категорий строительных легированных сталей в несколько раз больше. Выделяют мостостроительные сплавы (из них производят элементы железнодорожных и автомостов), стальные композиции массового использования, относимые к перлитно-ферритным составам (отличаются повышенными хладостойкостью и пределом текучести), высокопрочные стали (дополнительно проходят упрочнение карбонитридами).

Также можно встретить и другие специальные легированные композиции: высокопрочные, используемые в судостроении, теплоустойчивые для изготовления трубопроводов, по которым подают пар и горячую воду, низкоотпущенные повышеннопрочные (применяются при строительстве современной летательной техники), упрочняемые (дополнительно) прокаткой, содержащие относительно много титана, ниобия либо ванадия.

3 Классификация и маркировка легированных сталей в РФ

Отечественная система кодировки легированных сплавов признается самой наглядной и удобной, что выгодно отличает ее от принципов маркировки, принятых в США и Европе. Российская маркировка – это комбинация цифр и литер, которые указывают, какие добавки внесены в сталь, а также на их количество в сплавах различных категорий.

Легирующие компоненты кодируются одной буквой: бор – Р, цирконий – Ц, кремний – С, алюминий – Ю, ванадий – Ф, вольфрам – В, хром – Х, ниобий – Б, кобальт – К, марганец – Г, медь – Д, титан – Т, молибден – М, никель – Н. Азот кодируется буквой А, но только в том случае, когда она стоит в середине маркировки. Если же в какой-либо марке сплава данная буква находится в самом конце, это означает, что перед нами состав высокого качества.

Самые первые цифры (от одной до трех) в маркировке легированных сталей говорят нам об объеме углерода. Если речь идет об инструментальных сталях, объем указывается в десятых долях процентов, о конструкционных – в сотых долях. Цифры после букв, обозначающих легирующий компонент, определяют его содержание в сплаве.

В тех случаях, когда цифры не ставятся после цинка, ниобия, титана, ванадия, молибдена, можно понять, что этих элементов в стали имеется от 0,2 до 0,5 процентов. Если же цифры отсутствуют после других компонентов, это значит, что их в композиции содержится от 0,9 до 1,5 процентов.

Высоколегированные сплавы, в которых углерод содержится до 0,08 процента, маркируются нулем в начале кодировки (например, 0Х18Н12Т). Также заметим, что во многих высоколегированных и инструментальных сталях с углеродом в районе одного процента в начале марки вообще не ставится никакая цифра (Х12Ф).

Стоит отметить отдельно, что некоторые стали с легирующими добавками маркируются особым образом. Кремнистые тонколистовые композиции, например, в начале имеют литеру Э (Э41), подшипниковые – Ш (ШХ15), быстрорежущие – Р (Р18), используемые для производства магнитов – Е (Е355). Кроме того, есть и такие сплавы, которые причисляют к сталям поисковых либо экспериментальных марок. В данном случае первые две буквы в них будут ЭИ. Яркий представитель такого состава – ЭИ69. Под таким кодом «скрывается» сплав 4Х14Н14В2М.

Легированные стали: классификация и маркировка

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Описание металла

Легированная сталь — сплав железа с углеродом, в котором содержатся примеси. Зависимо от добавок, времени изготовления материал может обретать разные свойства:

- устойчивость к образованию ржавчины;

- высокий показатель прочности;

- упругость, тугоплавкость.

Самые популярные добавки — медь, хром, вольфрам, молибден, никель.

Зависимо от количества добавок сплавы делятся на три группы:

- низколегированные — количество примесей не превышает 2,5%;

- среднелегированные — добавок содержится от 2,5 до 10%;

- высоколегированные — примесей больше 10%.

Состав среднелегированных сталей часто разбавляется частицами молибдена, вольфрама, ванадия, никеля. Благодаря этому достигаются оптимальные показатели пластичности, вязкости, прочности. Главные дополнительные компоненты высоколегированных сплавов — никель, хром. Материал становится устойчивым к коррозии, жаростойким.

Зачем маркировать?

Сплавы маркируются по ГОСТу. Марка указывает на их предназначение, основу, наличие примесей. Например, они могут быть инструментальными (используются для изготовления рабочих частей разных инструментов), конструкционными (применяются для создания металлоконструкций, корпусов для автомобилей). Дополнительными буквами могут обозначаться материалы, которые имеют особые физические свойства (магнитные, жаропрочные, коррозионностойкие).

Качество сплава определяется по процентному содержанию добавок в составе. Например, содержание фосфора, серы должно быть минимальным. Составляющие обозначаются заглавными буквами элементов.

Виды легированной стали (Фото: Instagram / profilmet.ru)

Классификации легированных сталей

1. В зависимости от химического состава различают стали:

— углеродистые (ГОСТ 380-71, ГОСТ 1050-75)

— легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

2. По содержанию углерода «С»:

— низкоуглеродистые — С до 0,25 %

— среднеуглеродистые — С от 0,25 до 0,65 %

— высокоуглеродистые — С свыше 0,65 %

3. По степени легирования (по содержанию легирующих элементов):

— низколегированные – от 2,5 до 5 %;

— среднелегированные – от 5 до 10 %;

— высоколегированные – свыше 10%.

4. По качеству ГОСТ 4543-71

— высококачественная (А) в конце марки

— особокачественная (-Ш) в конце марки

Для того, чтобы показать, что в стали ограничено содержание серы и фосфора (S Примеры

Чтобы научиться расшифровывать обозначения, необходимо рассмотреть несколько вариантов маркировки:

- У8ГА — содержит 0,8% углерода.

- Ст3сп5 — конструкционный металл, который не является легированным. Часто применяется для изготовления металлоконструкций.

- 30ХГСА — содержит до 0,3% углерода. Дополнительные компоненты — кремний, марганец, хром. Буква А указывает на высокое качество материала.

- Р6М5Ф2К8 — быстрорежущая сталь. В составе содержится около 8% кобальта, 5% молибдена, 2% ванадия.

- ХВГ — состоит из марганца, хрома, вольфрама, количество которых не превышает 1%.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Углеродистые стали

Углерод, усиливая твёрдость, одновременно делает сплав более хрупким. Процентное содержание элемента отражается в маркировке — по ней можно определить, какой материал перед вами. Учтите, две первые цифры отражают наличие сотых долей процента элемента, одна – в десятых долей. Если углерода до 0,25 %, то сталь низкоуглеродистая, а следовательно – недорогая, легко сваривается. Если от 0,3 до 0,55 %, то сплав среднеуглеродистый, такие активно применяются в машиностроении. Количество элемента в диапазоне 0,6-2 %, показывает, что материал высокоуглеродистый, потому свариваемость и жидкотекучесть его низка, но твёрдость высокая.

Структура низкоуглеродистых сплавов обеспечивает пластичность, но относительно малую прочность материала. Увеличения содержания углерода приводит к потере пластичности, но заметно усиливает прочность. Так, высокоуглеродистая сталь — очень твёрдый, прочный сплав, для которого применение сварки стараются по возможности избегать. Из него выпускают проволоку, подшипники, пружины, штампованные детали.

Легированный металлолом

Обзор рынка легированного лома касается не только стали, но и чугуна. Действительно, доля объявлений купим легированный лом чугуна, не особо уступает спросу на вторичное низкоуглеродистое железо. Прием легированного лома осуществляется практически всеми пунктами, работающими с черным металлом, однако по существенно более высокой стоимости.

Стоит понимать: для пунктов приема металлолома такого разделения по легированным сталям нет (как в справочнике) – для них есть черный лом, лом нержавеющей стали и лом быстрорезов. Если с нержавейкой и быстрорезом все понятно, то в черный лом могут включаться такие стали, как: 09Г2с и другие марки, которые востребованы в данном конкретном регионе. Некоторые предприятия специализированно закупают лом стали из 09г2с.

Естественно, учитывая специфику легированных отходов и лома легированной стали, цена такого лома за килограмм определяются вхождением определенных металлов – легирующих элементов. Например, вторичная сталь, с содержанием никеля более 9.3%, может приниматься до 60 рублей за кг, тогда как более низкая концентрация Ni, приравнивает отходы к обычному черному стальному лому – 11000 за тонну.

Особую ценность представляют быстрорежущие марки, ценность которых даже в виде металлолома существенно выше. Однако сами по себе отходы быстрорезов многие приемщики разделяют на две категории. К первой группе относятся марки Р6М5, Р18, применяемые для обработки металлов, тех же легированных конструкционных сталей. Вторая – включает сорта Р9 и Р12, используемые для работ по камню и менее твердым материалам – см. статью лом быстрорежущей стали.

Лом быстрорежущей стали

Таким образом, стоимость лома легированной стали определяется в основном парой параметров: содержание и тип добавки, а также качество самой стали. С другой стороны, лом быстрорезов, в отличие от других стальных отходов, может быть использован как деловой. Многие инструменты, даже отработав эксплуатационный ресурс, остаются привлекательными для дальнейшего использования. Сфера их применения может включать как бытовой сектор, так и небольшие частные предприятия.

- Гидродинамическая прочистка канализации: решение засоров

- Служба по дезинфекции: практические решения для дома и бизнеса

- Практическое применение средств индивидуальной защиты на работе

- Преимущества гидроструйной очистки поверхностей

- Армированная полиэтиленовая пленка для теплиц — как продлить срок службы